ГОСТ Р 59096-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ДЛЯ АДДИТИВНОГО СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Методы испытаний

Materials for additive manufacturing in construction. Test methods

ОКС 91.100

Дата введения 2021-04-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего образования "Национальный исследовательский Московский государственный строительный университет" (НИУ МГСУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 "Аддитивные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2020 г. N 790-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на материалы для аддитивного строительного производства (АСП), применяемые при строительстве, реконструкции и ремонте зданий и сооружений и устанавливает методы определения основных показателей качества материалов для АСП в форме сухих смесей, растворных (бетонных) смесей, а также затвердевшего бетона (строительного раствора).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия.

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7076 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 8735 Песок для строительных работ. Методы испытаний

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181 Смеси бетонные. Методы испытаний

ГОСТ 12730.2 Бетоны. Метод определения влажности

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ Р 56587 Смеси бетонные. Метод определения сроков схватывания

ГОСТ Р 57558 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения

ГОСТ Р 58277 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ Р 59095 Материалы для аддитивного строительного производства. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 57558 и ГОСТ Р 59095.

4 Общие положения

4.1 Методы испытаний, приведенные в настоящем стандарте, позволяют проводить контроль качества материалов для АСП с целью оценки их соответствия установленным нормативным требованиям и анализа возможности их применения в условиях конкретного АСП.

4.2 Испытания материалов для АСП с целью определения показателей качества проводят в состоянии сухой смеси, в форме растворных и бетонных смесей, готовых к применению, и затвердевшего бетона (строительного раствора).

4.3 Материалы для АСП характеризуются показателями качества в состоянии сухой смеси, в форме готовых к применению растворных и бетонных смесей и затвердевшего бетона (строительного раствора).

4.3.1 При испытании материалов для АСП в состоянии сухой смеси определяют влажность, наибольшую крупность зерен заполнителя, содержание зерен наибольшей крупности, насыпную плотность.

4.3.2 При испытании материалов для АСП в форме готовых к применению растворных и бетонных смесей определяют подвижность, сохраняемость первоначальной подвижности, стойкость к оплыванию, прокачиваемость, сроки начала и окончания схватывания, водоудерживающую способность (при толщине слоя менее 10 мм).

4.3.3 При испытании материалов для АСП в форме затвердевшего бетона (строительного раствора) в зависимости от назначения и условий работы в конструкциях зданий и сооружений определяют:

- прочность на сжатие, влажность, коэффициент теплопроводности - для теплоизоляционных материалов;

- прочность на сжатие, влажность, коэффициент теплопроводности, морозостойкость (кроме материалов для внутренних работ), прочность сцепления слоев (сплошность) - для конструкционно-теплоизоляционных материалов;

- прочность на сжатие, морозостойкость, прочность сцепления слоев (сплошность), водонепроницаемость - для конструкционных материалов.

4.4 Номенклатура характеристик материалов для АСП должна в полной мере отражать их основные свойства. Перечень необходимых характеристик определяют на основе анализа условий эксплуатации строительных объектов и конструкций, изготавливаемых из конкретных материалов для АСП. Перечень основных характеристик материалов для АСП и ссылки на национальные стандарты на методы испытаний приведены в таблице 1. В случае необходимости представленный перечень может быть дополнен другими характеристиками в соответствии с требованиями заказчика и с учетом особенностей эксплуатации строительных объектов, изделий и конструкций, выполненных с использованием технологии АСП.

Таблица 1 - Перечень основных характеристик материалов для АСП и стандартов на методы испытаний

Наименование характеристики | Обозначение стандарта на метод испытаний | Требования к характеристике |

1 Влажность | ГОСТ 8735 | Требования к качеству |

2 Наибольшая крупность зерен заполнителя | материала в состоянии сухой смеси | |

3 Содержание зерен наибольшей крупности |

| |

4 Насыпная плотность | ||

5 Подвижность | ГОСТ 10181 | Требования к качеству готовых |

6 Сохраняемость первоначальной подвижности смеси | к применению подвижных смесей | |

7 Стойкость к оплыванию | Раздел 5 | |

8 Прокачиваемость | Раздел 6 | |

9 Сроки начала и окончания схватывания | ГОСТ Р 56587 | |

10 Водоудерживающая способность | ГОСТ Р 58277 | |

11 Прочность на сжатие | ГОСТ 310.4, | Требования к качеству затвердевшего раствора (бетона) |

12 Влажность | ГОСТ 12730.2 | |

13 Коэффициент теплопроводности | ГОСТ 7076 | |

14 Морозостойкость | ГОСТ 10060 | Требования к качеству |

15 Прочность сцепления слоев (сплошность) | Раздел 7 | затвердевшего раствора (бетона) |

16 Водонепроницаемость | ГОСТ 12730.5 |

4.5 Характеристики материалов исходных компонентов и материалов для АСП должны быть установлены в нормативных документах и технической документации, соответствовать требованиям заказчика и определяться по стандартизированным методам на сертифицированном, метрологически обеспеченном оборудовании.

4.6 При выборе испытаний и определяемых характеристик готовых изделий и монолитных конструкций АСП следует проводить анализ геометрических параметров изделия или конструкции и условий эксплуатации.

4.7 Основные результаты контроля качества сырьевых материалов для производства материалов для АСП должны быть предоставлены поставщиком сырьевых материалов.

5 Определение стойкости к оплыванию

5.1 Сущность метода

Сущность метода заключается в определении оплыва образца бетонной/растворной смеси требуемой подвижности. Смесь считается стойкой к оплыванию, если изменение размера по ширине напечатанной смесью призмы шириной 100 мм, высотой 50 мм и длиной 100-900 мм в течение 60 с после нанесения не превышает 5 мм.

5.2 Средства испытаний

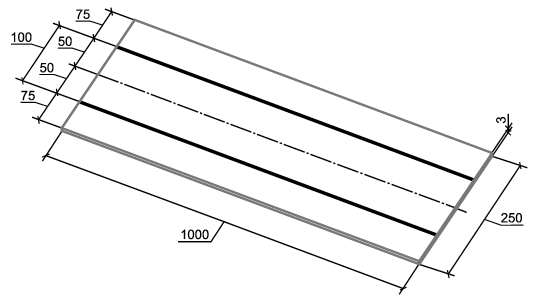

Лист стальной шириной 250 мм, длиной 1000 мм и толщиной не менее 3 мм, с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

|

Рисунок 1 - Стальной лист с нанесенными параллельными линиями

5.3 Средства измерений

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Секундомер.

5.4 Проведение испытания

В соответствии с технологическим регламентом работы, в строительный 3D-принтер загружают материал для АСП.

Стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного 3D-принтера.

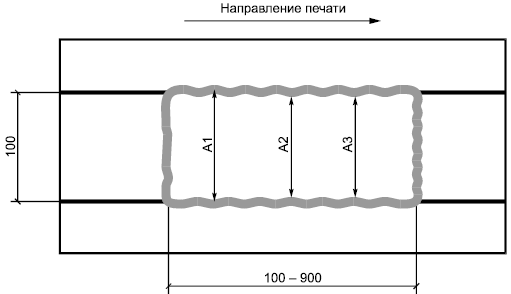

Наносят слой материала для АСП в форме растворной или бетонной смеси шириной 100 мм, высотой 50 мм и длиной 100-900 мм на стальной лист в границах, отмеченных параллельными линиями (см. рисунок 2).

|

Рисунок 2 - Схема нанесения слоя материала для АСП в форме растворной или бетонной смеси на стальной лист

После окончания нанесения печатного слоя включают секундомер и через 60 с с помощью линейки измеряют установившийся размер напечатанной материалом для АСП призмы по ширине не менее чем в трех точках через равные промежутки напечатанного слоя (см. рисунок 3). Полученные значения фактической ширины слоя по нижней грани (A1, A2, A3) заносят в лабораторный журнал.

|

Рисунок 3 - Схема измерения оплыва нанесенного слоя

Среднеарифметическое значение величины оплыва ![]() вычисляют по формуле

вычисляют по формуле

![]() . (1)

. (1)

Полученное значение округляют до 1 мм.

Оплыв не должен превышать 5 мм. Если полученный результат превышает указанное значение, испытание повторяют с измененным (увеличенным или уменьшенным) расходом затворителя.

6 Определение прокачиваемости

6.1 Сущность метода

Сущность метода заключается в определении прокачиваемости материала для АСП требуемой подвижности через строительный 3D-принтер. Смесь считается прокачиваемой, если осуществляется равномерное нанесение материала для АСП на основание по ширине и высоте при печати в течение заданного времени.

6.2 Средства испытаний

Лист стальной шириной 250 мм, длиной 1000 мм и толщиной не менее 3 мм, с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

6.3 Средства измерений

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Секундомер.

6.4 Проведение испытания

В соответствии с технологическим регламентом работы, в строительный 3D-принтер загружают материал для АСП, стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного 3D-принтера.

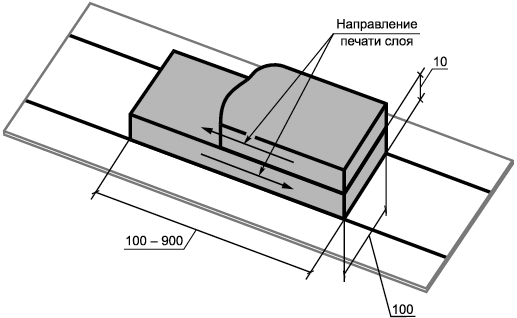

После включения секундомера наносят слой материала для АСП в форме растворной/бетонной смеси шириной 100 мм, высотой 10 мм и длиной 100-900 мм на стальной лист в границах, отмеченных параллельными линиями, после чего последовательно повторяют нанесение еще четырех слоев поверх друг друга (см. рисунок 4). В общей сложности должно быть нанесено пять слоев материала.

|

Рисунок 4 - Схема нанесения слоев при определении прокачиваемости

После окончания нанесения пятого слоя выключают секундомер и фиксируют время. Испытание повторяют три раза, полученные результаты записывают в журнал.

Материал для АСП при печати должен наноситься равномерно на основание по ширине и высоте. Время нанесения не должно отличаться в рамках серии испытаний из трех нанесений пяти слоев более чем на 3%, допускается отклонение до 5% при равномерном нанесении материала для АСП.

7 Определение прочности сцепления слоев (сплошность)

7.1 Сущность метода

Сущность метода заключается в определении адгезии между соседними слоями материала для АСП, после послойного нанесения и твердения в нормальных условиях. Материал для АСП считается выдержавшим испытание при когезионном характере разрушения образца при растяжении.

Прочность сцепления слоев определяют по прочности при осевом растяжении образца затвердевшего материала для АСП и характеру разрушения. Приложение нагрузки к образцу осуществляется через металлические анкеры, приклеенные к нижней и верхней поверхностям образца.

7.2 Средства испытаний и вспомогательное оборудование

Лист стальной шириной 250 мм, длиной 1000 мм и толщиной не менее 3 мм, с нанесенными на поверхность параллельными линиями на расстоянии 100 мм друг от друга (см. рисунок 1).

Клей эпоксидный или другой быстротвердеющий клей высокой прочности для приклеивания анкера к слою раствора.

Камера, обеспечивающая твердение образцов при температуре (20±2)°С и относительной влажности воздуха (65±5)%.

7.3 Средства измерений

Машина разрывная с устройством для захвата анкера или другое средство измерения, обеспечивающее равномерную скорость нагружения (250±50) Н/с.

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Штангенциркуль по ГОСТ 166.

7.4 Изготовление образцов для испытания

В соответствии с технологическим регламентом работы, в строительный 3D-принтер загружают материал для АСП, стальной лист предварительно протирают влажной тканью и устанавливают под печатающей головкой строительного 3D-принтера. Материал для АСП наносят слоем шириной 100 мм, длиной 900 мм и толщиной 10 мм на стальной лист.

После нормируемой выдержки на поверхность первого слоя наносят второй слой толщиной 10 мм. Время выдержки до нанесения второго слоя определяют исходя из технологического регламента на производство работ. Схема нанесения отдельных слоев соответствует схеме, представленной на рисунке 4.

Полученный массив выдерживают до проектного возраста в условиях, идентичных условиям твердения материала для АСП в возводимой конструкции. После достижения проектного возраста из массива выбуривают образцы для испытания в форме цилиндров.

Отбор проб (кернов) и изготовление образцов проводят алмазным инструментом в соответствии с ГОСТ 28570 с учетом следующих требований:

- диаметр образцов - не менее 70 мм и не более 90 мм;

- отклонения от плоскостности верхней и нижней поверхностей цилиндров - не более 0,2 мм;

- отклонения от прямолинейности образующей образцов-цилиндров - не более 2 мм.

Число образцов для испытания должно быть не менее трех.

7.5 Проведение испытания

На нижнюю и верхнюю поверхности образцов цилиндров эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают металлический анкер диаметром 50 мм.

Прочность при осевом растяжении образцов определяют через 24 ч на разрывной машине или другом средстве измерения, прикладывая к анкеру силу со скоростью ее нарастания (250±50) Н/с.

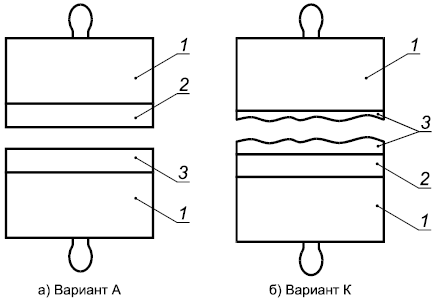

При испытании отмечают характер разрушения образцов. Возможные варианты разрушения (см. рисунок 5):

- А - адгезионный отрыв по границе сцепления слоев (значение, полученное при испытании, равно фактической прочности сцепления слоев);

- К - когезионный отрыв по телу одного из слоев образца (прочность сцепления равна фактическому значению прочности при осевом растяжении материала для АСП).

|

1 - металлический анкер; 2 - первый слой; 3 - второй слой

Рисунок 5 - Варианты разрушения образца при осевом растяжении

Характер разрушения образцов отмечают в журнале испытания.

7.6 Обработка результатов испытания

Прочность сцепления (адгезию) слоев образца определяют как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит осевое растяжение образца.

Прочность сцепления слоев при испытании одного образца ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (2)

, (2)

где - максимальная сила осевого растяжения образца, Н;

![]() - площадь сечения образца, мм

- площадь сечения образца, мм.

Каждое единичное значение прочности сцепления слоев округляют до 0,1 МПа.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов А, МПа, вычисленное по формуле

![]() , (3)

, (3)

где - число образцов.

Среднеарифметическое значение округляют до 0,1 МПа.

Связанность слоев считается обеспеченной при когезионном отрыве (вариант К) по телу одного из слоев образца материала для АСП. При отрыве по варианту А результаты испытания следует считать ниже фактического значения предела прочности образцов при осевом разрыве.

УДК 691.3:006.354 | ОКС 91.100 |

Ключевые слова: аддитивные технологии, аддитивное строительное производство, материалы для аддитивного строительного производства, испытания, 3D-принтер, строительные материалы, бетон | |

Электронный текст документа

и сверен по:

, 2020