ГОСТ 12801-84

Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АЭРОДРОМНЫЕ, ДЕГТЕБЕТОННЫЕ ДОРОЖНЫЕ, АСФАЛЬТОБЕТОН И ДЕГТЕБЕТОН

Методы испытаний

Asphaltic concrete mixtures for roads and aerodromes,

tar concrete mixtures for roads, asphaltic concrete and tar concrete.

Methods of testing

ОКП 57 1840, 57 1861

Дата введения 1985-01-01

УТВЕРЖДЕН И ВВЕДЕН в действие Постановлением Государственного комитета СССР по делам строительства от 23 февраля 1984 г. № 16

ВЗАМЕН ГОСТ 12801-77

ПЕРЕИЗДАНИЕ. Июль 1995 г.

Настоящий стандарт распространяется на смеси асфальтобетонные и дегтебетонные, асфальтобетон и дегтебетон и устанавливает методы их испытаний с целью определения следующих показателей:

- средней плотности (объемной массы) асфальтобетона (дегтебетона) и его минеральной части;

- истинной плотности (удельного веса) смесей и асфальтобетона (дегтебетона) и их минеральной части;

- пористости минеральной части (остова), остаточной пористости, водонасыщения, набухания, предела прочности при сжатии, коэффициента водостойкости и коэффициента водостойкости при длительном водонасыщении асфальтобетонов (дегтебетонов);

- состава смесей асфальтобетонов (дегтебетонов);

- сцепления битума с минеральной частью смеси;

- слеживаемости холодных смесей;

- коэффициента уплотнения асфальтобетонов (дегтебетонов).

1. Общие указания

1.1. При подборе состава асфальтобетона (дегтебетона) и контроле качества приготовления смесей испытания осуществляют на образцах, полученных уплотнением смеси одним из методов, указанных в пп. 3.2 - 3.5, или на пробах неуплотненных смесей.

1.2. При контроле качества покрытия и основания асфальтобетон (дегтебетон) испытывают на образцах-кернах или образцах-вырубках, отобранных непосредственно из покрытия или основания и подготовленных к испытанию в соответствии с пп. 3.7, 3.8.

2. Приготовление смесей и отбор проб

2.1. При подборе состава смесь готовят в лабораторной лопастной мешалке, оборудованной обогревающим устройством.

Щебень, песок и минеральный порошок должны быть предварительно высушены, а битум или деготь обезвожены. Щебень, песок и минеральный порошок в количествах, заданных по составу, отвешивают в емкость, нагревают (периодически перемешивая) до температуры, указанной в табл. 1, и добавляют требуемое количество нагретого в отдельной емкости вяжущего (температура нагрева вяжущего указана в табл. 1).

Таблица 1

|

| Температура, °С | ||

минерального материала при приготов- | вяжущего при приготовлении смеси | смеси при приготовле- | ||

Асфальто-бетонные смеси: - горячие | БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130 |

|

|

|

- теплые | БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 |

|

|

|

СГ 130/200, МГ 130/200, МГО 130/200 |

|

|

| |

| СГ 70/130, МГ 70/130, МГО 70/130 |

|

|

|

Дегтебетонные смеси: - горячие | Д-5 |

|

|

|

Д-6, ДО-6 |

|

|

| |

ДО-7, ВДП-6, ВДП-7 |

|

|

| |

- холодные | Д-4, Д-5 |

|

|

|

Примечание. При применении поверхностно-активных веществ или активированных минеральных порошков температуру нагрева минеральных материалов и вяжущего, а также температуру асфальтобетонных смесей при изготовлении образцов снижают на 10 - 20°С (за исключением холодных смесей). | ||||

При использовании активированного минерального порошка его вводят в холодном виде в смесь щебня и песка, предварительно нагретую до температуры на 20 - 40°С выше указанной в табл. 1 (с учетом примечания к таблице).

Смесь минеральных материалов предварительно перемешивают с вяжущим вручную, затем помещают в лабораторную мешалку, где перемешивают ее до полного и равномерного объединения всех компонентов. Время, необходимое для перемешивания в лабораторных мешалках, устанавливается предварительно опытным путем, при этом оно должно быть постоянным для каждого вида смесей (в среднем 3 - 6 мин). Перемешивание считают законченным, если все зерна минерального материала равномерно покрыты вяжущим и в готовой смеси нет его отдельных сгустков.

Формование образцов осуществляют в соответствии с пп. 3.1 - 3.5.

2.2. При контроле качества смесей, приготавливаемых в смесителях принудительного перемешивания периодического действия, пробы отбирают непосредственно после выгрузки смеси из смесителя в автомашины или другие транспортные средства. Каждую пробу составляют из 3 - 4 порций смеси, отобранных из разных замесов. Перед изготовлением образцов отдельные порции смеси объединяют, тщательно перемешивают и получают среднюю пробу.

Если смеси готовят в смесителях периодического действия, работающих по принципу свободного перемешивания, среднюю пробу составляют из отдельных порций смеси, отобранных в начале, в середине и в конце выпуска ее из смесителя.

Если смеси изготавливают в смесителе непрерывного действия, среднюю пробу составляют из 3 - 4 порций смеси, отобранных с интервалом 1,5 - 2 мин.

Из отобранных средних проб смесей формуют образцы, поддерживая при этом температуру смеси в пределах, указанных в табл. 1.

Уплотнение образцов из смесей, испытываемых на прочность при сжатии (в сухом и водонасыщенном состоянии), на водонасыщение и набухание, должно производиться:

- из смесей с содержанием щебня до 35% - прессованием под давлением 40 МПа (400 кгс/см) ;

- из смесей с содержанием щебня более 35% - вибрированием с пригрузом 0,03 МПа (0,3 кгс/см ) с доуплотнением прессованием под давлением 20 МПа (200 кгс/см

).

Уплотнение образцов из холодных смесей, испытываемых на слеживаемость, производят прессованием под давлением 0,05 МПа (0,5 кгс/см).

Масса проб смесей, отбираемых из смесителя, в зависимости от размера зерен минерального материала указана в табл. 2.

Таблица 2

|

|

|

|

|

|

|

|

Из отобранных смесей готовят образцы не позднее чем через 30 мин после отбора проб из смесителя. В случае вынужденного увеличения указанного срока в журнале испытаний делают соответствующую запись.

2.3. Контроль качества покрытия и основания производят на вырубленных из покрытия (основания) образцах-вырубках прямоугольной формы или высверленных цилиндрических кернах. Вырубку производят пневмомолотком, а цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) при помощи прицепной или самоходной буровой установки (например, ИЭ-180) и разделяют слои в лаборатории. Размеры вырубок и количество высверливаемых кернов устанавливают в зависимости от вида асфальтобетона (дегтебетона) по максимальному размеру зерен и требуемого для испытаний количества образцов. Диаметр кернов должен быть: при отборе проб из песчаного асфальтобетона (дегтебетона) не менее 50 мм, из мелкозернистого - не менее 70 мм и из крупнозернистого - не менее 100 мм.

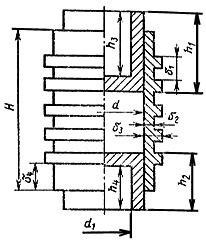

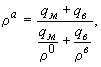

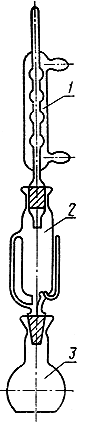

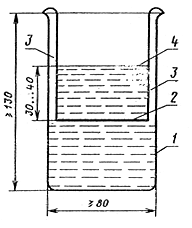

При отборе кернов при помощи буровой установки последнюю подводят к намеченному участку покрытия, закрепляют коронку и запускают двигатель; после этого коронку опускают на поверхность покрытия и начинают бурение. Для охлаждения коронки и покрытия к месту бурения (под коронку) непрерывно подают воду. Процесс бурения обеспечивают постепенным заглублением буровой коронки в покрытие. После окончания бурения установку отводят в сторону, а высверленный керн извлекают из покрытия специальными щипцами, указанными на черт. 1.

Черт. 1

3. Изготовление образцов

3.1. Физико-механические свойства асфальтобетонов (дегтебетонов) определяют на цилиндрических образцах, полученных уплотнением смеси в стальных формах, а также на непереформованных образцах-вырубках или кернах и на цилиндрических образцах, переформованных из вырубок или кернов.

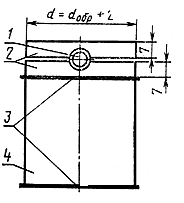

Формы для изготовления образцов представляют собой полые стальные цилиндры. При уплотнении в них смесей должно быть обеспечено двустороннее приложение нагрузки, это достигается передачей давления на уплотняемую смесь через два вкладыша, свободно передвигающихся в форме навстречу друг другу.

3.2. Уплотнение образцов прессованием

Пресс (гидравлический или механический) по ГОСТ 28840-90 для уплотнения образцов должен обеспечивать давление на образец 40 МПа (400 кгс/см).

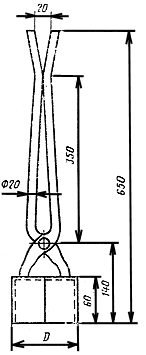

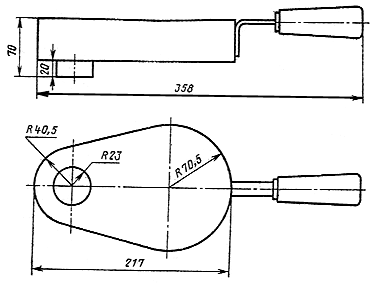

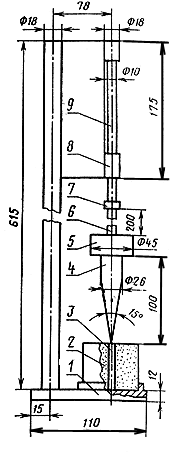

Пресс оборудуют приспособлением Союздорнии для одновременного приготовления трех образцов (черт. 2), которое представляет собой постоянно закрепленную на прессе кассету 4 с тремя взаимосвязанными цилиндрическими формами. Нижние вкладыши (пуансоны) 2 опираются шарнирно на нижнюю плиту пресса 1 и верхней частью введены в формы на глубину 2 - 3 см; верхние пуансоны 5 смонтированы на отдельном откидном приспособлении 6, шарнирно связанном с верхней плитой пресса 7. Кассета с формами заключена в коробку с масляным подогревающим устройством 3, при помощи которого поддерживают постоянную температуру стенок форм 60 - 100°С. При изготовлении образцов из холодных смесей кассету с формами не нагревают. Для извлечения образцов из форм имеется специальное упорное устройство 8, также шарнирно связанное с верхней плитой 7. Для подъема и опускания верхней плиты используют электродвигатель 9.

Черт. 2

Если мощность пресса недостаточна для одновременного уплотнения трех образцов, его оборудуют аналогичными приспособлениями с одной формой. Кассету рекомендуется изготавливать с формами диаметром 71,4 и 50,5 мм. Конструкция приспособления должна предусматривать взаимозаменяемость форм.

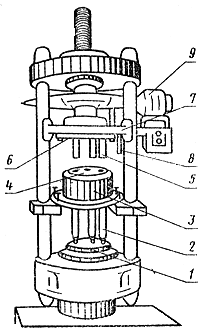

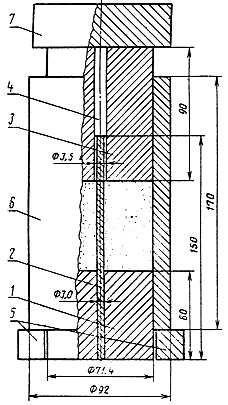

При отсутствии на прессе указанных приспособлений образцы готовят в одиночных (обычных и облегченных) формах (черт. 3 и 4), размеры которых приведены в табл. 3.

Черт. 3

Черт. 4

Таблица 3

| Размеры, мм |

|

| |||||||||||

| ||||||||||||||

50,5 | 130 | 80 | 50 | - | - | 10 | - | - | - | - | - | 20 |

| |

71,4 | 160 | 100 | 60 | - | - | 12 | - | - | - | - | - | 40 | ||

101 | 180 | 110 | 70 | - | - | 12 | - | - | - | - | - | 80 | ||

| ||||||||||||||

50,5 | 130 | 80 | 50 | 65 | 35 | - | 10 | 6 | 12 | 25 | 26,5 | 20 |

| |

71,4 | 160 | 100 | 60 | 80 | 40 | - | 10 | 6 | 12 | 25 | 47,4 | 40 | ||

101 | 180 | 110 | 70 | 90 | 50 | - | 10 | 6 | 12 | 25 | 77 | 80 | ||

3.2.1. На прессе, оборудованном уплотняющим приспособлением, образцы готовят следующим образом. При изготовлении образцов из горячих и теплых смесей включают подогревающее устройство и доводят температуру масла в нем до 60 - 100°С. Верхние вкладыши (пуансоны) при этом должны быть введены в формы. Перед заполнением форм смесью верхние пуансоны выводят из форм и внутреннюю поверхность форм и пуансоны протирают тканью, слегка смоченной машинным маслом. Формы заполняют предварительно взвешенной в металлической воронке (черт. 5) смесью, температура которой указана в табл. 1, равномерно распределяют смесь и штыкуют ее в форме ножом и шпателем; верхние пуансоны вводят в формы и опускают их до соприкосновения со смесью. Затем включают электродвигатель пресса и давление доводят до 40 МПа (400 кгс/см); через 3 мин нагрузку снимают, упорное устройство подводят к центру кассеты, снова включают электромотор пресса и выжимают образцы из форм вверх.

Черт. 5

3.2.2. В одиночных формах образцы готовят следующим образом. При изготовлении образцов из горячих и теплых смесей формы и вкладыши нагревают до температуры 60 - 100°С. Форму с вставленным нижним вкладышем наполняют предварительно взвешенной смесью через металлическую воронку. Смесь равномерно распределяют в форме штыкованием ножом или шпателем, вставляют верхний вкладыш и, прижимая им смесь, устанавливают форму со смесью на нижнюю плиту пресса для уплотнения, при этом нижний вкладыш должен выступать из формы на 1,5 - 2,0 см. Верхнюю плиту пресса доводят до соприкосновения с верхним вкладышем и включают электродвигатель пресса; давление на уплотняемую смесь доводят до 40 МПа (400 кгс/см), через 3 мин нагрузку снимают, а образец извлекают из формы выжимным приспособлением.

Примечание. Образцы с дефектами кромок и отклонением от параллельности верхнего и нижнего основания бракуют.

3.3. Уплотнение образцов комбинированным методом

При комбинированном методе асфальтобетонные смеси уплотняют вибрированием на виброплощадке с последующим доуплотнением прессованием под давлением 20 МПа (200 кгс/см). В этом случае образцы изготавливают в обычных одиночных формах (п. 3.2.2). Формы, нагретые до 60 - 100°С, наполняют асфальтобетонной смесью, температура которой указана в табл. 1, устанавливают на виброплощадку (по техническим условиям, утвержденным в установленном порядке), плотно укрепляют на ней специальным приспособлением (конструкция приспособления для укрепления зависит от типа виброплощадки). Нижний вкладыш должен выступать из формы на 2 - 2,5 см; асфальтобетонную смесь в форме вибрируют в течение 3 мин при частоте 3000 колебаний в минуту, амплитуде 0,35 - 0,40 мм и вертикальной нагрузке на смесь 0,03 МПа (0,3 кгс/см

), которая передается на смесь грузом, свободно навешенным на верхний вкладыш формы. По окончании вибрации форму с образцом снимают с виброплощадки, устанавливают на плиту пресса для доуплотнения под давлением 20 МПа (200 кгс/см

) и выдерживают при этом давлении 3 мин. Затем нагрузку снимают и образец извлекают из формы выжимным приспособлением. Если при извлечении из формы образец деформируется, его бракуют, а последующие образцы изготавливают после охлаждения смесей на 5 - 10°С.

3.4. Уплотнение образцов из холодных смесей, испытываемых на слеживаемость

Образцы готовят в специальных цилиндрических формах диаметром 71,4 мм с двумя вкладышами.

В центре нижнего вкладыша 1 укреплен стальной стержень 2. Верхний вкладыш 3 должен иметь в центре сквозное отверстие 4 (черт. 6).

Черт. 6

Перед уплотнением холодную смесь и форму 6 с вкладышами 1 и 3 нагревают в сушильном шкафу до температуры (802)°С. Форму устанавливают на две подставки 5, а нижний вкладыш со стержнем опускают в форму (как показано на черт. 6). Пробу нагретой смеси засыпают через воронку в форму. Верхний вкладыш вводят в форму таким образом, чтобы стержень, укрепленный в нижнем вкладыше, свободно вошел в отверстие 4 в верхнем вкладыше. Поддерживая форму, подставки убирают, а на верхний вкладыш устанавливают груз 7, масса которого вместе с массой верхнего вкладыша должна быть 20 кг, т.е. обеспечивать давление 0,05 МПа (0,5 кгс/см

). Под этой нагрузкой смесь выдерживают 3 мин, после чего груз снимают, форму поднимают и снимают с образца. Затем снимают с образца верхний вкладыш, а образец осторожно, двумя руками, снимают со стрежня и переносят к месту хранения, где выдерживают при температуре воздуха (20

2)°С не менее 4 ч.

Если образец после уплотнения сразу рассыпается, то следующий образец выдерживают в форме, сняв нагрузку, при температуре (202)°С не менее 4 ч.

3.5. Размеры образцов и ориентировочное количество смеси, необходимое для изготовления одного образца в зависимости от вида испытаний, должны соответствовать указанным в табл. 4.

В процессе изготовления образцов количество смеси уточняют с учетом ее уплотняемости и истинных плотностей входящих в ее состав материалов, для чего готовят пробный образец.

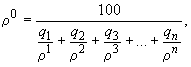

Навеску в граммах, требуемую для получения образца соответствующей высоты, определяют по формуле

![]()

где - масса пробного образца, г;

- требуемая высота образца, мм;

- высота пробного образца, мм.

Таблица 4

|

| Размеры образца, мм |

| |

|

| |||

Испытание на прочность при сжатии (в сухом и водонасыщенном состоянии), водонасыщение и набухание |

|

|

|

|

Испытание на слеживаемость (для холодных смесей) |

|

|

|

|

3.6. Образцы из смесей, изготовленные в соответствии с пп. 3.2 - 3.5, до испытания выдерживают при температуре (202)°С в течение 12 - 48 ч.

Образцы из холодной асфальтобетонной смеси при подборе состава испытывают в прогретом и непрогретом состоянии, поэтому по истечении 12 - 48 ч после изготовления часть из них испытывают в непрогретом состоянии, а другую часть прогревают в сушильном шкафу при температуре (902)°С. Продолжительность прогрева - 2 ч при применении жидких битумов класса СГ и 6 ч - при применении жидких битумов классов МГ и МГО. Прогретые образцы испытывают на следующий день после прогрева.

Образцы из холодных дегтебетонных смесей испытывают только в непрогретом состоянии.

3.7. Среднюю плотность, водонасыщение и набухание асфальтобетона (дегтебетона) из покрытия (основания) определяют на образцах-вырубках или кернах, которые тщательно очищают, измеряют толщину слоев и составляют описание внешних признаков, отмечая степень однородности распределения составляющих материалов и степень сцепления слоев между собой. После этого вырубки или керны разделяют по слоям и каждый слой испытывают отдельно. От вырубки отделяют три образца с ненарушенной структурой массой 200 - 400 г каждый для определения средней плотности, водонасыщения и набухания. Образцы должны быть без трещин и меть форму, приближающуюся к кубу или прямоугольному параллелепипеду со сторонами 5 - 10 см. Образцы-керны испытывают целиком. Перед испытанием образцы высушивают до постоянной массы в вакуум-сушильном шкафу при температуре 35 - 50°С (в зависимости от вязкости применяемого вяжущего) или в эксикаторе над безводным хлористым кальцием.

Оставшуюся часть вырубки или керна горячего (теплого) асфальтобетона (дегтебетона) нагревают на песчаной бане или в сушильном шкафу до температуры, указанной в табл. 1, размельчают и готовят из нее образцы согласно пп. 3.2, 3.3, 3.5. Вырубку или керн из холодного асфальтобетона (дегтебетона) после размельчения охлаждают до температуры (202)°С и готовят образцы.

3.8. Для проверки состава смесей или асфальтобетонов (дегтебетонов) берут пробу смесей из смесителя или из разогретой вырубки: для песчаных смесей - 100 г, мелкозернистых и крупнозернистых - 500 г.

4. Методы испытаний смесей и асфальтобетона (дегтебетона)

4.1. Определение средней плотности (объемной массы) асфальтобетона (дегтебетона)

Сущность метода заключается в определении плотности асфальтобетона (дегтебетона) с учетом имеющихся в нем пор на образцах, приготовленных в лаборатории из смеси, или на образцах-вырубках (кернах) из покрытия (основания).

4.1.1. Аппаратура

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88 с приспособлением для гидростатического взвешивания.

Сосуд вместимостью 1 - 3 л.

4.1.2. Подготовка к испытанию

Три образца, изготовленные в соответствии с пп. 3.2, 3.3, 3.5 - 3.7, тщательно обтирают тканью и очищают от налипших частиц смеси.

4.1.3. Проведение испытания

Образцы взвешивают с погрешностью 0,01 г на воздухе, затем погружают на 30 мин в сосуд с водой, имеющей температуру (202)°С, после этого образцы взвешивают в воде, температура которой должна быть (20

2)°С, вытирают и вторично взвешивают на воздухе.

4.1.4. Обработка результатов

Среднюю плотность образца определяют с погрешностью 0,01 г/см

по формуле

![]()

где - масса образца, взвешенного на воздухе, г;

- масса образца, выдержанного в воде в течение 30 мин, а затем взвешенного на воздухе, г;

- масса того же образца, взвешенного в воде, г;

- истинная плотность воды, равная 1 г/см

.

За среднюю плотность принимают среднее арифметическое результатов определений плотности трех образцов, расхождение между результатами параллельных определений которых не превышает 0,02 г/см.

4.2. Определение средней плотности (объемной массы минеральной части (остова) асфальтобетона (дегтебетона)

Сущность метода заключается в определении плотности минеральной части (остова) с учетом имеющихся в нем пор.

Среднюю плотность (объемную массу) минеральной части (остова) асфальтобетона (дегтебетона) определяют расчетом на основании предварительно установленной средней плотности образцов асфальтобетона (дегтебетона) по п. 4.1 и соотношения минеральных материалов и вяжущего. Среднюю плотность минеральной части вычисляют с погрешностью 0,01 г/см

по формуле

![]()

где - средняя плотность образца асфальтобетона (дегтебетона), г/см

;

- массовая доля минеральных материалов в асфальтобетоне (дегтебетоне) (без вяжущего), % (принимают за 100%);

- массовая доля вяжущего в асфальтобетоне (дегтебетоне), % (сверх 100% минеральной части).

4.3. Определение истинной плотности (удельного веса) минеральной части (остова) смеси и асфальтобетона (дегтебетона) расчетным методом

Сущность метода заключается в определении плотности минеральной части (остова) асфальтобетона (дегтебетона) без учета имеющихся в нем пор.

Истинную плотность минеральной части (остова) асфальтобетона (дегтебетона) или смеси определяют на основании предварительно установленных истинных плотностей отдельных минеральных составляющих (щебня по ГОСТ 8269-87, песка по ГОСТ 8735-88 и минерального порошка по ГОСТ 12784-78).

Истинную плотность минеральной части смеси вычисляют с погрешностью 0,01 г/см

по формуле

где ![]() - массовая доля отдельных минеральных материалов в минеральной части смеси или асфальтобетона (дегтебетона), %;

- массовая доля отдельных минеральных материалов в минеральной части смеси или асфальтобетона (дегтебетона), %;

![]() - истинная плотность отдельных минеральных материалов, г/см

- истинная плотность отдельных минеральных материалов, г/см.

4.4. Определение истинной плотности (удельного веса) смеси и асфальтобетона (дегтебетона)

Сущность метода заключается в определении истинной плотности смесей или асфальтобетона (дегтебетона) без учета имеющихся в них пор.

Истинную плотность смеси при подборе составов определяют расчетным или пикнометрическим методами.

Истинную плотность асфальтобетона (дегтебетона) из покрытия и смесей, отобранных из смесителя, определяют только пикнометрическим методом.

При определении истинной плотности пикнометрическим методом применяют воду с добавкой смачивателей - поверхностно-активных веществ, улучшающих смачивание водой гидрофобной поверхности частиц смеси.

В качестве смачивателей применяют порошкообразные, пастообразные и жидкие моющие средства. Смачиватель вводят в дистиллированную воду в следующем количестве на 1 л воды: жидкий - 15 г, пастообразный (в виде раствора в дистиллированной воде 1:1) - 10 г (или 120 капель), порошкообразный - 3 г.

4.4.1. Определение истинной плотности расчетным методом

На основании предварительно установленных истинных плотностей минеральной части (остова) смеси или асфальтобетона (дегтебетона) по п. 4.3, вяжущего и их массовых соотношений вычисляют истинную плотность смеси или асфальтобетона (дегтебетона) с погрешностью до 0,01 г/см

по формуле

где - истинная плотность минеральной части (остова) смеси или асфальтобетона (дегтебетона), г/см

;

- истинная плотность вяжущего, г/см

;

- массовая доля минеральных материалов в смеси или асфальтобетоне (дегтебетоне), % (принимают за 100%);

- массовая доля вяжущего в смеси или асфальтобетоне (дегтебетоне), % (сверх 100% минеральной части).

4.4.2. Определение истинной плотности (удельного веса) пикнометрическим методом

4.4.2.1. Аппаратура

Мерная колба вместимостью 250 и 500 см по ГОСТ 1770-74.

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Вакуум-прибор или вакуум-сушильный шкаф.

Термометр химический ртутный стеклянный с ценой деления шкалы 1°С по ГОСТ 27544-87.

Колба по ГОСТ 23932-90, ГОСТ 25336-82.

Капельница по ГОСТ 23932-90, ГОСТ 25336-82.

4.4.2.2. Подготовка к испытанию

От средней пробы смеси или вырубки (керна) асфальтобетона (дегтебетона), предварительно подготовленных по п. 3.7 и измельченных до размеров не более максимального размера зерен для данного вида смеси, отвешивают на технических весах с погрешностью 0,01 г две навески по 50 - 200 г (в зависимости от максимального размера зерен минерального материала).

Мерную чистую и высушенную колбу взвешивают без воды, затем заполняют дистиллированной водой с добавкой смачивателя до черты на шейке, выдерживают при температуре (202)°С в течение 30 мин и снова взвешивают. Перед вторым взвешиванием уровень воды в колбе (если он изменился) доводят до черты на шейке. Определяют истинную плотность воды со смачивателем. Затем воду выливают и колбу снова высушивают.

4.4.2.3. Проведение испытания

Каждую навеску смеси или размельченного асфальтобетона (дегтебетона) из покрытия высыпают в сухую чистую мерную колбу. Затем колбу с навеской заполняют приблизительно на 1/3 объема дистиллированной водой со смачивателем, температура которой (202)°С. Содержимое колбы взбалтывают. После этого колбу помещают на 1 ч в вакуум-прибор или вакуум-сушильный шкаф с отключенным нагревом, где поддерживают остаточное давление не более 2000 Па (15 мм рт. ст.). Затем давление доводят до нормального, а колбу заполняют дистиллированной водой со смачивателем до черты на шейке, выдерживают при температуре (20

2)°С в течение 30 мин и взвешивают. Перед взвешиванием уровень воды в колбе (если он изменился) доводят до черты на шейке.

4.4.2.4. Обработка результатов

Истинную плотность смеси или асфальтобетона (дегтебетона) из покрытия вычисляют с погрешностью 0,01 г/см

по формуле

![]()

где - масса смеси или размельченного асфальтобетона (дегтебетона), г;

- истинная плотность воды со смачивателем, принимаемая 1 г/см

;

- масса колбы с водой (до черты на шейке), г;

- масса колбы с навеской и водой, г.

За истинную плотность смеси или асфальтобетона (дегтебетона) принимают среднее арифметическое результатов двух определений. Расхождение между результатами двух параллельных определений не должно быть более 0,01 г/см. В случае больших расхождений истинную плотность определяют вторично.

4.5. Определение пористости минеральной части (остова) асфальтобетона (дегтебетона)

Сущность метода заключается в определении объема пор, имеющихся в минеральной части (остове) асфальтобетона (дегтебетона).

Пористость минеральной части (остова) асфальтобетона (дегтебетона) определяют расчетом на основании предварительно установленных (пп. 4.2 и 4.3) средней плотности и истинной плотности минеральной части.

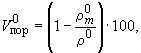

Объемную долю пористости минеральной части (остова) асфальтобетона (дегтебетона) вычисляют с погрешностью 0,1% по формуле

где - средняя плотность минеральной части (остова) асфальтобетона (дегтебетона), г/см

;

- истинная плотность минеральной части (остова) асфальтобетона (дегтебетона), г/см

.

4.6. Определение остаточной пористости асфальтобетона (дегтебетона)

Сущность метода заключается в определении объема пор, имеющихся в асфальтобетоне (дегтебетоне).

Остаточную пористость лабораторных образцов или образцов асфальтобетона (дегтебетона) из покрытия определяют расчетом на основании предварительно установленных истинной плотности по п. 4.4 и средней плотности по п. 4.1.

Объемную долю остаточной пористости вычисляют с погрешностью 0,1% по формуле

где - средняя плотность асфальтобетона (дегтебетона), г/см

;

- истинная плотность асфальтобетона (дегтебетона), г/см

.

4.7. Определение водонасыщения асфальтобетона (дегтебетона)

За величину водонасыщения образцов асфальтобетона (дегтебетона) принимают количество воды, поглощенное образцом при заданном режиме насыщения. Водонасыщение определяют на образцах, приготовленных в лаборатории из смеси, или на образцах-вырубках (кернах) из покрытия (основания).

4.7.1. Аппаратура

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88 с приспособлением для гидростатического взвешивания.

Вакуум-прибор или вакуум-сушильный шкаф.

Термометр химический ртутный стеклянный с ценой деления шкалы 1°С по ГОСТ 27544-87.

Сосуд вместимостью 2,5 - 3,0 л.

4.7.2. Подготовка к испытанию

Водонасыщение определяют на образцах, ранее использованных для определения средней плотности в соответствии с п. 4.1.

4.7.3. Проведение испытания

Образцы асфальтобетона (дегтебетона) помещают в сосуд с водой, температура которой (20±2)°С. Уровень воды над образцами должен быть не менее 3 см.

Сосуд с образцами устанавливают под стеклянный колпак вакуум-прибора или в вакуум-сушильный шкаф, где создают и поддерживают остаточное давление, равное 2000 Па (15 мм рт. ст.), в течение 1 ч 30 мин при испытании образцов из горячих и теплых смесей, 30 мин - при испытании образцов из холодных смесей, затем давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой при температуре (202)°С. Время выдерживания в воде образцов из горячих и теплых смесей - 1 ч, образцов из холодных смесей - 30 мин.

При использовании вакуум-прибора РВУ-3 образцы помещают непосредственно в сосуд прибора.

После этого образцы извлекают из воды, вытирают мягкой тканью или фильтровальной бумагой и взвешивают с погрешностью 0,01 г на воздухе и в воде.

Увеличение массы образца соответствует количеству поглощенной образцом воды. Приращение массы образца, отнесенное к первоначальному объему образца, составляет его водонасыщение по объему (истинную плотность воды принимают равной 1 г/см).

4.7.4. Обработка результатов

Объемную долю водонасыщения образца в процентах вычисляют по формуле

![]()

где - масса сухого (не насыщенного водой) образца, взвешенного на воздухе, г;

- масса образца, выдержанного в течение 30 мин в воде и взвешенного на воздухе, г;

- масса того же образца, взвешенного в воде, г;

- масса насыщенного водой образца, взвешенного на воздухе, г.

Водонасыщение определяют с погрешностью 0,1%. За результат принимают среднее арифметическое значение трех определений. Расхождение между наибольшим и наименьшим результатами определения водонасыщения не должно быть более 0,5% (по абсолютному значению водонасыщения).

4.8. Определение набухания (приращения объема) асфальтобетона (дегтебетона)

Набухание определяют как приращение объема образца из асфальтобетона (дегтебетона) после насыщения его водой.

Для определения набухания используют данные, полученные при определении водонасыщения и средней плотности согласно пп. 4.1 и 4.7.

Набухание образца в процентах объема вычисляют по формуле

![]()

где - масса сухого образца, выдержанного в течение 30 мин в воде и взвешенного на воздухе, г;

- масса того же образца, взвешенного в воде, г;

- масса насыщенного водой образца, взвешенного на воздухе, г;

- масса того же образца, взвешенного в воде, г.

Набухание определяют с погрешностью 0,1%. За результат принимают среднее арифметическое значение трех определений. Расхождение между наибольшим и наименьшим результатами определения не должно превышать 0,2% (по абсолютной величине набухания).

4.9. Определение предела прочности при сжатии

Сущность метода заключается в определении нагрузки, необходимой для разрушения образца.

4.9.1. Аппаратура

Пресс с механическим или гидравлическим приводом с нагрузками от 50 до 100 кН (5 - 10 тс) по ГОСТ 28840-90.

Термометр химический ртутный стеклянный с ценой деления шкалы 1°С по ГОСТ 27544-87.

Сосуды для термостатирования образцов вместимостью 3-5 или 7-8 л.

4.9.2. Подготовка к испытанию

Для испытания готовят образцы в соответствии с пп. 3.1 - 3.3, 3.5 - 3.7.

Перед испытанием образцы выдерживают при заданной температуре (502)°С, (20

2)°С или (0

2)°С. Образцы горячего и теплого асфальтобетона (дегтебетона) выдерживают в течение 1 ч в водяной бане вместимостью 3-8 л (в зависимости от количества и размера образцов), образцы холодного асфальтобетона (дегтебетона) - 2 ч в воздушной среде в емкости того же объема. Температуру (0

2)°С создают смешением воды со льдом.

Примечание. При отсутствии специальной емкости для выдерживания образцов в воздушной среде образцы холодного асфальтобетона (дегтебетона) помещают на деревянной или фарфоровой подставке в сосуд, установленный в другом сосуде большего размера. Пространство между стенками двух сосудов заполняют водой заданной температуры.

Для определения предела прочности при сжатии в водонасыщенном состоянии используют образцы, испытанные на водонасыщение и набухание в соответствии с пп. 4.7, 4.8.

Насыщенные водой образцы после взвешивания их на воздухе и в воде снова помещают на 10-15 мин в воду, температура которой (202)°С, а перед испытанием вытирают мягкой тканью или фильтровальной бумагой.

4.9.3. Проведение испытания

Предел прочности при сжатии асфальтобетонных (дегтебетонных) образцов определяют на прессах с механическим приводом при скорости деформирования образца (3,00,5) мм/мин.

Перед проведением испытания на прессах с гидравлическим приводом следует установить скорость холостого хода поршня 3 мм/мин.

Пресс должен быть снабжен силоизмерителем любого типа, позволяющим определять прочность при сжатии с погрешностью 0,05 МПа (0,5 кгс/см) для образцов, имеющих предел прочности при сжатии меньше 1,5 МПа (15 кгс/см

), и с погрешностью 0,1 МПа (1 кгс/см

) для образцов, имеющих предел прочности при сжатии больше 1,5 МПа (15 кгс/см

).

Образец, извлеченный из водяной или воздушной бани, устанавливают в центре нижней плиты пресса; затем опускают верхнюю плиту и останавливают ее выше уровня поверхности образца на 1,5-2 мм. Это же может быть достигнуто соответствующим подъемом нижней плиты. После этого включают электродвигатель пресса и начинают нагружать образец. Для уменьшения потерь тепла образцов при соприкосновении с металлическими плитами между образцом и плитами прокладывают плотную бумагу. Для повышения точности определения предела прочности при сжатии рекомендуется использовать шарнирное устройство (черт. 7), состоящее из шарика 1 и двух металлических пластин 2, которое устанавливают на верхний торец образца 4, накрытый прокладкой 3 из бумаги. Шарнирное устройство обеспечивает равномерное распределение нагрузки по всей площади торца образца в случае непараллельности оснований образцов.

Черт. 7

Максимальное показание силоизмерителя принимают за разрушающую нагрузку.

4.9.4. Обработка результатов

Предел прочности при сжатии образца вычисляют с погрешностью 0,01 МПа (кгс/см

) по формуле

![]()

где - разрушающая нагрузка, Н (кгс);

- превоначальная площадь поперечного сечения образца, см

;

- коэффициент пересчета в МПа.

За результат определения принимают среднее арифметическое значение испытания трех образцов.

Расхождение между результатами испытаний отдельных образцов не должно превышать 10%.

4.10. Определение коэффициента водостойкости асфальтобетона (дегтебетона)

Сущность метода заключается в оценке степени падения прочности асфальтобетона (дегтебетона) после воздействия на него воды в условиях вакуума.

Коэффициент водостойкости асфальтобетона (дегтебетона) вычисляют с погрешностью 0,01 по формуле

![]()

где - предел прочности водонасыщенных в вакууме образцов асфальтобетона (дегтебетона) при 20°С, МПа (кгс/см

);

- предел прочности сухих образцов асфальтобетона (дегтебетона) при температуре 20°С, МПа (кгс/см

).

4.11. Определение коэффициента водостойкости асфальтобетона (дегтебетона) при длительном водонасыщении

Коэффициент водостойкости при длительном водонасыщении представляет собой отношение прочности образца асфальтобетона (дегтебетона) после воздействия на него воды в течение 15 сут к первоначальной прочности образца в сухом состоянии.

4.11.1. Аппаратура

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88 с приспособлением для гидростатического взвешивания.

Вакуум-прибор или вакуум-сушильный шкаф.

Термометр химический ртутный стеклянный с ценой деления шкалы 1°С по ГОСТ 27544-87.

Испытательная машина с механическим или гидравлическим приводом, развивающим усилие до Н (5 тс) по ГОСТ 28840-90.

Сосуды для термостатирования образцов вместимостью 3-5 или 7-8 л.

4.11.2. Подготовка к испытанию

Асфальтобетонные (дегтебетонные) образцы взвешивают на воздухе и в воде согласно п. 4.1, а затем насыщают водой в вакуум-приборе по п. 4.7.

4.11.3. Проведение испытания

Образцы, насыщенные в вакуум-приборе, переносят в другой сосуд с водой, в котором выдерживают в течение 15 сут, температуру воды поддерживают в пределах (202)°С. По истечении 15 сут образцы извлекают из воды, обтирают и определяют предел прочности при сжатии по п. 4.9.

4.11.4. Обработка результатов

По результатам испытаний вычисляют коэффициент водостойкости асфальтобетона (дегтебетона) после длительного водонасыщения по формуле

![]()

где - предел прочности асфальтобетона (дегтебетона) при сжатии после насыщения водой в течение 15 сут при температуре (20

2)°С, МПа (кгс/см

);

- предел прочности сухих образцов асфальтобетона (дегтебетона) при сжатии при температуре (20

2)°С, МПа (кгс/см

).

4.12. Определение состава асфальтобетона (дегтебетона) и смеси

Метод предусматривает определение зернового состава минеральной части асфальтобетона (дегтебетона) или смеси и содержания в них вяжущего.

4.12.1. Определение содержания битума или дегтя методом экстрагирования

4.12.1.1. Аппаратура, материалы и реактивы

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Насадка стеклянная лабораторная для экстрагирования типа Сокслет по ГОСТ 23932-90, ГОСТ 25336-82.

Колба по ГОСТ 23932-90, ГОСТ 25336-82.

Песчаная баня.

Обратный холодильник по ГОСТ 23932-90, ГОСТ 25336-82.

Сушильный шкаф.

Фарфоровая чашка по ГОСТ 9147-80.

Водяная баня.

Фильтровальная бумага по ГОСТ 12026-76.

Вата по ГОСТ 5556-81.

Растворители:

для битума - хлороформ по ГОСТ 20015-88, спиртохлороформ (20% спирта по ГОСТ 17299-78, 80% хлороформа), спиртобензол (20% спирта, 80% бензола по ГОСТ 5955-75), четыреххлористый углерод по ГОСТ 20288-74, трихлорэтилен по ГОСТ 9976-83 и др.;

для дегтя - толуол по ГОСТ 5789-78.

4.12.1.2. Отбор образцов

Навеску смеси для экстрагирования берут по п. 3.8.

4.12.1.3. Подготовка к испытанию

Из трех-четырех слоев фильтровальной бумаги готовят цилиндрический патрон диаметром не более диаметра горла экстракционной насадки. Патрон с одной стороны закрепляют (завязывают), высушивают вместе с небольшим кусочком ваты в сушильном шкафу до постоянной массы и взвешивают.

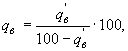

Патрон наполняют смесью или измельченным асфальтобетоном (дегтебетоном) из вырубки (керна), закрывают ватой, снова взвешивают с погрешностью 0,01 г и помещают в экстракционную насадку 2 (черт. 8). Патрон, заложенный в насадку, должен быть на 1 см ниже уровня сифона. К верхней части насадки присоединяют холодильник 1, а к нижней - колбу с растворителем 3.

Черт. 8

4.12.1.4. Проведение испытания

Колбу с растворителем нагревают на песчаной бане до температуры кипения растворителя. Конденсирующиеся в холодильнике пары растворителя, непрерывно стекая на смесь, растворяют вяжущее и извлекают его из смеси. После заполнения экстрактора растворитель переливается в колбу по сифонной трубке.

Извлечение вяжущего продолжают до исчезновения окраски растворителя, собирающегося в экстракционной насадке.

Извлеченный из насадки патрон высушивают в сушильном шкафу при температуре 50-60°С до постоянных результатов взвешивания.

4.12.1.5. Обработка результатов

Массовую долю вяжущего в смеси или асфальтобетоне (дегтебетоне) из покрытия вычисляют с погрешностью до 0,1% по формулам:

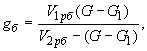

- при дозировке вяжущего, включенного в 100% состава асфальтобетона

![]()

- при дозировке вяжущего сверх 100% минеральной части асфальтобетона

где - масса высушенного патрона (с ватой), г;

- масса патрона с ватой и асфальтобетонной смесью до экстрагирования, г;

- масса патрона с ватой и минеральным остатком после экстрагирования и высушивания, г.

Массовую долю дегтя в смеси или дегтебетоне из покрытия в процентах следует пересчитать с учетом содержания веществ, нерастворимых в толуоле, по формуле

![]()

где - количество дегтя, экстрагированного из образца (

,

);

- содержание веществ, нерастворимых в толуоле, согласно паспорту на данную партию дегтя, % по массе.

Если наиболее мелкие частицы минерального материала смеси проходят в экстракт, то его нужно осторожно слить из колбы и остаток промыть новым количеством растворителя до исчезновения окраски и высушить. Количество мелких частиц, прошедших через гильзу, определяют как разность между массой чашки с остатком и массой пустой чашки. Вычисленную массу мелких частиц прибавляют к массе минерального остатка, полученного после извлечения вяжущего.

Содержание вяжущего определяют по результатам двух параллельных испытаний. Расхождение между результатами параллельных определений не должно быть более 0,2% (по абсолютной величине).

4.12.2. Определение зернового состава минеральной части смеси после экстрагирования

4.12.2.1. Аппаратура

Набор сит с отверстиями диаметром 40, 20, 15, 5, 2,5 мм и сетками № 125; 063; 0315; 014; 0071 по ГОСТ 6613-86.

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Сушильный шкаф.

Фарфоровая чашка диаметром 15-25 см по ГОСТ 9147-80.

Пестик с резиновым наконечником.

Сосуд вместимостью 6-10 л.

4.12.2.2. Проведение испытания и обработка результатов

Пробу минеральной части смеси, оставшуюся после экстрагирования по п. 4.12.1, взвешивают с погрешностью 0,1 г, затем помещают в фарфоровую чашку, носик которой снизу смазан вазелином, заливают небольшим количеством воды и растирают в течение 2-3 мин пестиком с резиновым наконечником.

Воду со взвешенными в ней частицами сливают через сито с сеткой № 0071, установленное над сосудом. Оставшиеся в чашке частицы вновь заливают чистой водой, растирают и воду снова сливают.

Последовательное растирание частиц и сливание мутной воды продолжают до тех пор, пока вода не станет прозрачной. Окончив промывание, оставшиеся на сите частицы минерального материала крупнее 0,071 мм переносят в фарфоровую чашку с остатком. Оставшуюся в чашке воду осторожно сливают, а затем чашку ставят в сушильный шкаф для высушивания остатка минерального материала до постоянной массы при температуре 105-110°С.

Промывание и растирание минерального материала непосредственно на сите с сеткой № 0071 не допускается.

Высушенную колбу минерального материала просеивают через набор сит, начиная с сита с наибольшим диаметром отверстий (выбранным в зависимости от вида смеси) и кончая ситом с сеткой № 0071.

Перед окончанием просеивания для проверки каждое сито вручную интенсивно встряхивают в течение 1 мин над листом бумаги. Просеивание считают законченным при следующих условиях:

- если на бумаге не будет частиц, прошедших через сито с отверстиями размером 2,5 мм и более;

- если масса частиц, прошедших через сита с отверстиями размером 1,25 и 0,63 мм, не превышает 0,05 г, а прошедших через сита с отверстиями размером 0,315, 0,14 и 0,071 мм - 0,02 г.

Остаток на каждом сите взвешивают и определяют частные остатки на ситах в процентах по отношению к массе просеиваемой навески (погрешность определения 0,1%).

Количество зерен менее 0,071 мм в процентах определяют вычитанием из 100% суммы остатков на остальных ситах.

За результат испытания принимают среднее арифметическое двух определений. Расхождение между результатами параллельных определений на одном сите не должно быть более 2% (от общей массы навески). Массовая доля потерь материала при рассеве не должна превышать 2% от взятой навески.

4.13. Определение состава асфальтобетонных смесей ускоренным методом

Ускоренным методом разрешается пользоваться при контроле качества приготовления только асфальтобетонных смесей.

4.13.1. Метод I (отмывка растворителем)

4.13.1.1. Аппаратура, материалы и реактивы

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Металлический стакан высотой 15 см, диаметром 10 см с герметически закрывающейся крышкой.

Набор сит с поддоном. Вместимость поддона - не менее 2,5 л. Диаметры отверстий сит 15; 10; 5; 2,5 мм, сетки № 125, 063, 0315, 014, 0,071 по ГОСТ 6613-86.

Сушильный шкаф.

Фарфоровые чашки диаметром 15-25 см по ГОСТ 9147-80.

Стеклянный мерный (градуированный) цилиндр вместимостью 0,5-1 л по ГОСТ 1770-74.

Химический стакан вместимостью 2,5 л по ГОСТ 1770-74.

Резиновая груша.

Ложка металлическая.

Пипетка стеклянная вместимостью 50 см.

Песчаная баня электрическая.

Кристаллизатор диаметром 30-40 см по ГОСТ 23932-90, ГОСТ 25336-82.

Растворитель - керосин.

4.13.1.2. Подготовка к испытанию

Предварительно взвешенную с погрешностью 0,01 г пробу асфальтобетонной смеси, вырубку или керн из покрытия помещают в сушильный шкаф и нагревают до температуры 70-80°С, комки тщательно размельчают ложкой (шпателем). В зависимости от максимального размера зерен смеси величина навески должна быть не менее:

500 г - для песчаной асфальтобетонной смеси;

1000 г - для мелко- и крупнозернистой смеси.

В химический стакан отмеряют 1,5-2,0 л растворителя (в зависимости от вида смеси).

4.13.1.3. Проведение испытания и обработка результатов

Размельченную навеску смеси переносят в металлический стакан и заливают растворителем (керосином). Уровень растворителя над смесью должен быть не менее 1 см. Стакан герметически закрывают крышкой и интенсивно встряхивают (вручную или механически) в течение 10-15 мин. Полученный раствор битума с взвешенными частицами минерального материала (главным образом минерального порошка) оставляют в спокойном состоянии на 10 мин, а затем сливают через сита в поддон. Оставшуюся в стакане часть смеси заливают вторично свежей порцией растворителя, повторно встряхивают и через 10 мин снова сливают раствор через сита. Оставшийся в стакане материал заливают третьей порцией растворителя, тщательно размешивают ложкой и снова сливают раствор через сита. Промывку повторяют еще 2-3 раза и затем все содержимое стакана переносят на сита. Диаметр отверстий верхнего сита в наборе должен соответствовать максимальному размеру частиц минерального материала в асфальтобетонной смеси.

При определении полного фракционного состава минеральной части смеси берут полный набор сит с отверстиями размерами, предусмотренными требованиями к зерновому составу минеральной части данной асфальтобетонной смеси. Если нет необходимости определять содержание всех фракций, ограничиваются двумя ситами: с отверстиями диаметром 5 мм и сеткой № 0071 - для мелко- и крупнозернистого асфальтобетона или сетками № 125 и 0071 - для песчаного асфальтобетона. Минеральный материал на ситах промывают растворителем до исчезновения окраски, затем остаток с каждого сита переносят в отдельную фарфоровую чашку и высушивают на песчаной бане до постоянной массы. Сита высушивают, а оставшиеся на каждом сите частицы счищают волосяной кистью и присоединяют к соответствующей фракции минерального материала.

Минеральный материал фракций 5-0,071 и 1,25-0,071 мм после высушивания переносят на сито № 0071 и дополнительно отсеивают оставшиеся зерна мельче 0,071 мм.

Каждую фракцию взвешивают и вычисляют сумму всех фракций в граммах по формуле

![]()

где ![]() - содержание каждой фракции, г.

- содержание каждой фракции, г.

Содержание каждой фракции по отношению к минеральной части асфальтобетона в процентах по массе вычисляют по формуле

![]()

где - содержание битума в асфальтобетонной смеси, г;

- навеска асфальтобетонной смеси, г.

Для определения содержания битума раствор его в керосине вместе со взвешенными в нем частицами минерального материала тщательно перемешивают, переливают в кристаллизатор (диаметром 30-40 см) и оставляют в спокойном состоянии на 1 ч. Затем из кристаллизатора с глубины 3-5 мм от поверхности пипеткой отбирают 50 см раствора и переносят его в фарфоровую чашку. Остатки раствора в пипетке смывают в чашку чистым растворителем. Остатки растворителя удаляют выпариванием на песчаной бане с температурой 150-160°С при определении содержания вязкого битума и 100-120°С - жидкого битума (классов МГ и МГО). Выпаривание прекращают, когда разность между двумя взвешиваниями не превышает 0,05 г.

Примечание. Указанным методом нельзя пользоваться при определении содержания разжиженных битумов.

Для определения объема растворителя, расходуемого на извлечение битума из асфальтобетонной смеси, растворитель отмеряют градуированным цилиндром и наливают его в химический стакан. Растворитель, расходуемый на промывку асфальтобетонной смеси, отбирают из стакана резиновой грушей, если не весь отмеренный растворитель израсходован на промывку, то количество оставшегося растворителя замеряют. Объем растворителя, израсходованного на извлечение битума, определяют по разнице объемов первоначально взятого и оставшегося растворителя.

Примечание. Если первоначально отмеренное количество растворителя недостаточно для промывки асфальтобетонной смеси, то в тот же стакан отмеряют дополнительно 1-1,5 л растворителя.

Количество битума в граммах определяют по формуле

где - объем растворителя, израсходованный на извлечение битума из асфальтобетонной смеси, см

;

- объем раствора битума, отобранный пипеткой, см

;

- масса фарфоровой чашки с битумом после выпаривания растворителя, г;

- масса фарфоровой чашки, г;

- истинная плотность битума (при расчете принимают равной 1,0 г/см

).

Массовую долю битума в асфальтобетонной смеси или асфальтобетоне в процентах вычисляют по формулам:

- при дозировке битума, включенного в 100% состава асфальтобетона

![]()

где - навеска асфальтобетонной смеси, г;

- при дозировке битума сверх 100% минеральной части асфальтобетона

![]()

Количество частиц мельче 0,071 мм ![]() в граммах вычисляют по формуле

в граммах вычисляют по формуле

![]()

Массовую долю частиц мельче 0,071 мм в минеральной части асфальтобетонной смеси в процентах определяют по формуле

![]()

где - сумма всех фракций крупнее 0,071 мм, г;

- масса битума в навеске асфальтобетонной смеси, г.

Погрешность результатов параллельных определений не должна превышать: 0,2% - для битума; 0,3% - для зерен мельче 0,071 мм; 1% - для зерен крупнее 0,071 мм (от массы каждого компонента).

4.13.2. Метод II (выжигание)

4.13.2.1. Аппаратура

Муфельная печь.

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Тигли фарфоровые по ГОСТ 9147-80.

Эксикатор по ГОСТ 23932-90, ГОСТ 25336-82.

4.13.2.2. Подготовка к испытанию

Два тигля помещают в муфельную печь, доводят температуру в печи до 500°С. Тигли выдерживают при этой температуре в течение 1 ч, после чего печь отключают.

После остывания печи до температуры 100-120°С тигли извлекают и помещают в эксикатор. Остывшие тигли взвешивают с погрешностью 0,01 г.

В первый тигль помещают асфальтобетонную смесь в количестве 50-70 г, а во второй - минеральную часть асфальтобетонной смеси (без битума) в том же количестве, после чего тигли взвешивают с погрешностью 0,01 г.

4.13.2.3. Проведение испытания

Тигли с навесками асфальтобетонной смеси и минеральной части помещают в муфельную печь, температуру в печи доводят до 500°С и выдерживают при этой температуре в течение 1,5 ч. Затем печь отключают и после остывания до температуры 100-120°С из нее извлекают тигли и помещают их в эксикатор. После полного остывания тигли взвешивают с погрешностью до 0,01 г.

4.13.2.4. Обработка результатов

Зерновой состав минеральной части асфальтобетонной смеси после выжигания из нее битума (из первого тигля) определяют в соответствии с п. 4.12.2.

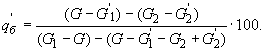

Массовую долю битума в процентах вычисляют с погрешностью 0,01% по формулам:

- при дозировке битума, включенного в 100% состава асфальтобетонной смеси

![]()

где - масса первого тигля, г;

- масса первого тигля с навеской асфальтобетонной смеси до выдерживания в печи, г;

- масса первого тигля с навеской асфальтобетонной смеси после выдерживания в печи, г;

- масса второго тигля с навеской минеральной части до выдерживания в печи, г;

- масса второго тигля с навеской минеральной части после выдерживания в печи, г;

- при дозировке битума сверх 100% минеральной части асфальтобетонной смеси

Содержание битума определяют по результатам двух параллельных испытаний. Погрешность результатов параллельных определений должна соответствовать требованиям п. 4.13.1.3.

4.14. Определение сцепления битума с поверхностью минеральной части асфальтобетонной смеси

Сцепление оценивают визуально по величине поверхности минерального материала, сохранившей битумную пленку после кипячения в водном растворе поваренной соли.

Определение сцепления проводят на асфальтобетонных смесях, приготовленных в лаборатории или на заводе.

4.14.1. Аппаратура, материалы и реактивы

Весы лабораторные равноплечие 4-го класса точности по ГОСТ 24104-88.

Стаканы химические термостойкие вместимостью не менее 500 см по ГОСТ 23932-90, ГОСТ 25336-82.

Металлические сетки диаметром на 5-10 мм меньше диаметра химического стакана с размером отверстий 0,071 -0,14 мм.

Электроплитка, песчаная баня или газовая горелка.

Сетка асбестовая.

Вода дистиллированная по ГОСТ 6709-72.

Соль поваренная по ГОСТ 13830-91.

Бумага фильтровальная.

4.14.2. Подготовка к испытанию

От средней пробы асфальтобетонной смеси, приготовленной в лаборатории или на заводе, берут две навески по 50 г. Одну навеску помещают на сетку 2 (черт. 9), вторую - оставляют для последующего сравнения со смесью, прошедшей испытание.

Черт. 9

4.14.3. Проведение испытания

Химический стакан 1 заполняют примерно на 2/3 объема 15%-ным раствором поваренной соли в дистиллированной воде, устанавливают на электроплитку, песчаную баню или над пламенем горелки и доводят до кипения.

Сетку с навеской асфальтобетонной смеси опускают в стакан с кипящим раствором таким образом, чтобы уровень раствора 4 над сеткой был не менее 30-40 мм, и укрепляют проволочными дужками 3 за край стакана.

При испытании смесей с вязким битумом сетку с испытуемым образцом выдерживают в кипящем растворе 30 мин, а с жидким битумом - 3 мин. Кипение не должно быть бурным. Битум, отделившийся от поверхности минеральных зерен в процессе кипячения и всплывший на поверхность, удаляют фильтровальной бумагой.

По истечении указанного времени сетку со смесью извлекают из стакана и переносят в стакан с холодной водой для охлаждения и для того, чтобы удалить соль, осевшую на частицах смеси при кипячении, после чего смесь переносят на фильтровальную бумагу для испарения воды.

Сцепление оценивают после полного испарения воды из смеси.

4.14.4. Обработка результатов

Смесь считают выдержавшей испытание, если после кипячения не менее 3/4 поверхности остается покрытой пленкой битума, а раствор, в котором кипятили смесь, не помутнел.

4.15. Определение слеживаемости холодных смесей

Сущность метода заключается в оценке способности холодной асфальтобетонной и дегтебетонной смеси не слеживаться при хранении в штабеле.

4.15.1. Аппаратура

Прибор (черт. 10) состоит из основания с подставкой 1 (для образца 2) с отверстием 3, штанги 6 и направляющей втулки 8. Во втулке свободно перемещается штанга с навинченным на нее конусным наконечником 4.

Черт. 10

Масса штанги с наконечником - 500 г. Угол в вершине конуса равен 15°. По штанге свободно перемещается цилиндрический груз 5 массой 500 г. Высота подъема груза по штанге ограничена вверху упорным кольцом 7 и составляет 20 см. В центре основания имеется отверстие для предохранения острия конуса от затупления. Для фиксации момента касания острия конуса нижней подставки в верхней части штанги нанесена риска 9.

4.15.2. Подготовка к испытанию

Для испытания готовят три образца в соответствии с п. 3.4. Перед испытанием образцы выдерживают при температуре (20 2)°С не менее 4 ч.

4.15.3. Проведение испытания

Образец, изготовленный в соответствии с п. 3.4, устанавливают на основание, а острие конуса, осторожно направляя рукой, вводят в отверстие образца. Затем одной рукой образец слегка придерживают, а другой поднимают груз до упорного кольца и опускают его; удары груза по конусу повторяют до тех пор, пока образец полностью разрушится или острие конуса коснется подставки. При испытании необходимо следить за тем, чтобы при поднятии груза острие конуса не выходило вверх из отверстия в образце.

4.15.4. Обработка результатов

За условный показатель слеживаемости холодной смеси принимают количество ударов, необходимое для полного разрушения образца конусом.

Показатель слеживаемости вычисляют как среднее арифметическое результатов испытания трех образцов. Расхождения между результатами испытаний отдельных образцов из одного замеса не должны быть более двух ударов.

4.16. Определение коэффициента уплотнения асфальтобетона (дегтебетона) в покрытиях и основаниях

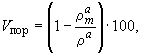

Степень уплотнения характеризуется коэффициентом уплотнения. Коэффициент уплотнения определяют расчетом на основании предварительно установленных средних плотностей вырубок или кернов и переформованных из них образцов.

4.16.1. Отбор проб из покрытия и основания и подготовка их к испытанию

Образцы-вырубки и образцы-керны отбирают согласно п. 2.3, подготавливают их к испытанию согласно п. 3.7 и готовят из них переформованные образцы согласно пп. 3.1 - 3.3, 3.5, 3.6.

Переформованные образцы не допускается изготавливать из кернов или части вырубок, используемых для определения водонасыщения. В исключительных случаях из указанных кернов или вырубок могут быть изготовлены переформованные образцы при условии предварительного высушивания первых до постоянной массы в вакуум-сушильном шкафу или в эксикаторе над безводным хлористым кальцием.

4.16.2. Вычисление коэффициента уплотнения

Коэффициент уплотнения асфальтобетона (дегтебетона) в покрытии вычисляют как отношение средней плотности образцов из покрытия (кернов или вырубок) к средней плотности образцов, переформованных в лаборатории из тех же кернов или вырубок

где - средняя плотность образцов из покрытия (п. 4.1), г/см

;

- средняя плотность переформованных образцов (п. 4.1), г/см

.

За коэффициент уплотнения принимают среднее арифметическое результатов определения коэффициента для трех образцов, расхождение между результатами параллельных определений которых не превышает 0,02.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1995