ГОСТ 33370-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВОЛОКНА ХИМИЧЕСКИЕ ШТАПЕЛЬНЫЕ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И КОНСТРУКЦИЙ

Общие технические условия

Staple chemical fibres for reinforcement of building materials and structures. General speciications

МКС 59.060.20

91.100.30

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 июля 2015 г. N 78-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2015 г. N 1489-ст межгосударственный стандарт ГОСТ 33370-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт соответствует европейскому региональному стандарту EN 14889-2:2006* Fibres for concrete - Part 2: Polymer fibres - Definitions, specifications and conformity (Волокна для бетона. Часть 2. Полимерные волокна. Определения, технические условия и соответствие).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на штапельные химические волокна, предназначенные для армирования строительных материалов и конструкций, в том числе всех типов бетона, включая торкретбетон, строительных растворов и сухих строительных смесей (далее - волокна).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6943.1-2015 (ISO 1889:2009) Стекловолокно. Нити и ровинги. Методы определения линейной плотности

ГОСТ 6943.2-2015 (ISO 1888:2009) Материалы текстильные стеклянные. Методы определения диаметра элементарных нитей и волокна

ГОСТ 6943.5-79 Материалы текстильные стеклянные. Метод определения разрывного напряжения элементарной нити

ГОСТ 6943.8-2015 Материалы текстильные стеклянные. Метод определения массовой доли влаги и веществ, удаляемых при прокаливании

ГОСТ 6943.10-2015 Материалы текстильные стеклянные. Метод определения разрывной нагрузки и удлинения при разрыве

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10213.0-2002 Волокно штапельное и жгут химические. Правила приемки и метод отбора проб

ГОСТ 10213.1-2002 Волокно штапельное и жгут химические. Методы определения линейной плотности

ГОСТ 10213.2-2002 Волокно штапельное и жгут химические. Методы определения разрывной нагрузки и удлинения при разрыве

ГОСТ 10213.3-2002 Волокно штапельное и жгут химические. Методы определения влажности

ГОСТ 10213.4-2002 Волокно штапельное и жгут химические. Методы определения длины

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

________________

На территории Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25388-2001 Волокна химические. Упаковка, маркировка, транспортирование и хранение

ГОСТ 27244-93 Производство химических волокон. Термины и определения

ГОСТ 32666-2014 (ISO 11567:1995) Волокно углеродное. Определение диаметра и площади поперечного сечения элементарной нити

ГОСТ 32667-2014 (ISO 11566:1996) Волокно углеродное. Определение свойств при растяжении элементарной нити

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27244, а также следующие термины с соответствующими определениями:

3.1 эквивалентный диаметр: Диаметр окружности, площадь которой соответствует средней площади поперечного сечения волокна.

3.2 форма волокна: Специфический внешний вид волокна, который касается как формы по длине, так и формы поперечного сечения, а также возможных обработок поверхности и/или группировки волокон.

3.3 температура плавления: Температура, при которой полимер, из которого изготовлено волокно, переходит в жидкое состояние.

3.4

номинальная длина волокна: Длина волокна, заданная в нормативном документе. [ГОСТ 10213.4-2002, статья 3.2] |

3.5

фактическая длина волокна: Среднее значение длины волокон в партии. [ГОСТ 10213.4-2002, статья 3.3] |

3.6

линейная плотность: По ГОСТ 10878. [ГОСТ 10213.1-2002, статья 3.1] |

4 Классификация

В зависимости от физической формы волокна подразделяются на следующие классы:

la: волокна диаметром 0,30 мм, сформированные как мононити;

lb: волокна диаметром 0,30 мм, фибрилированные;

II: волокна диаметром >0,30 мм.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Волокна должны быть изготовлены в соответствии с требованиями настоящего стандарта, нормативного документа или технической документации на конкретный вид волокна, утвержденной в установленном порядке.

5.1.2 Волокна штапелируют до номинальной длины по согласованию с потребителем. Как правило номинальная длина волокон составляет не более 50 мм.

5.1.3 Допустимые отклонения размеров волокон приведены в таблице 1.

Таблица 1 - Допустимые отклонения от размеров волокон

Характеристика | Допустимое отклонение | |

от одиночного результата определения | от среднеарифметического значения результата определения | |

1 Относительное отклонение длины волокон от номинального: | ||

для волокон длиной более 30 мм | ±10% | ±5% |

для волокон длиной до 30 мм включ. | Не нормируют | ±1,5 мм |

2 Относительное отклонение диаметра, в том числе эквивалентного диаметра, % | ±50 | ±5 |

5.1.4 Средние значения физико-механических характеристик волокон в зависимости от типа должны соответствовать требованиям, приведенным в таблице 2.

Таблица 2 - Физико-механические характеристики волокон

Тип волокон | Характеристики волокон | ||

Методы испытаний | |||

по 9.2 | по 9.3 | ||

Предел прочности при растяжении, МПа, не менее | Модуль упругости при растяжении, МПа, не менее | Удлинение при разрыве, %, не более | |

1 Акриловые | 260 | 13700 | 50,0 |

2 Арамидные (тип I)* | 2900 | 62000 | 4,4 |

3 Арамидные (тип II)* | 2300 | 117000 | 2,5 |

4 Высокомодульные углеродные на основе полиакрилонитрильных (ПАН) | 2400 | 370000 | 0,7 |

5 Высокопрочные углеродные на основе ПАН | 3400 | 230000 | 1,5 |

6 Общего назначения углеродные на основе пека | 480 | 27500 | 2,4 |

7 Сверхвысокомодульные углеродные на основе пека | 1500 | 420000 | 1,1 |

8 Щелочестойкие стеклянные | 2400 | 73000 | 4,5 |

9 Полиамидные | 960 | 5100 | 20,0 |

10 Полиэфирные | 220 | 17200 | 150,0 |

11 Полиэтиленовые | 70 | 4900 | 80,0 |

12 Полипропиленовые | 130 | 3400 | 15,0 |

13 Поливинилспиртовые | 880 | 25000 | 10,0 |

* Отличия арамидных волокон типа I от типа II приведены в приложении А. | |||

5.1.5 Номенклатура физико-химических и эксплуатационных характеристик, определяемых по требованию потребителя, приведена в таблицах 3 и 4.

Таблица 3 - Физико-химические характеристики волокон

Наименование показателя | Метод испытания |

1 Диаметр*, мм | По 9.4 |

2 Линейная плотность, текс | По 9.5 |

3 Влажность, % | По 9.6 |

4 Температура плавления, °C | По 9.7 |

* Для волокон, имеющих форму поперечного сечения, отличную от круглой, указывают форму после указания диаметра. | |

Таблица 4 - Эксплуатационные характеристики волокон

Наименование показателя | Метод испытания |

1 Жесткость бетона, армированного волокнами | По 9.8 |

2 Содержание волокон в бетоне, кг/м | По 9.9 |

5.2 Требования к материалам

Материалы, применяемые для изготовления волокон, должны соответствовать требованиям нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие нормативным требованиям, включая паспорта качества, и должны быть подвергнуты входному контролю по ГОСТ 24297.

5.3 Комплектность

Комплектность поставки должна соответствовать спецификации потребителя, определяемой в контракте или договоре на поставку. Комплектность поставки указывают в товаротранспортной накладной, прилагаемой к документу о качестве.

В документации к конкретному типу волокон должны быть указаны:

- все полимеры или полимерные смеси, или неорганические вещества, используемые для производства волокон;

- форма поперечного сечения волокон;

- тип и объем связки (в случае связанных химических волокон);

- примененная химическая или физическая обработка.

5.4 Маркировка и упаковка волокон - по ГОСТ 25388.

6 Требования безопасности

6.1 При контакте с волокнами не возникает опасности для человека, и работа с волокнами не требует специальных мер безопасности.

6.2 При производстве и переработке волокон в воздушную среду рабочей зоны выделяются пылевидные выбросы (аэрозоль полимеров и осыпь волокна), оказывающие фиброгенное воздействие на верхние дыхательные пути.

Предельно допустимые концентрации (ПДК) и классы опасности вредных веществ в воздухе рабочей зоны, а также веществ, входящих в состав волокон, согласно ГОСТ 12.1.005 приведены в таблице 5.

Таблица 5 - Предельно допустимые концентрации веществ и классы опасности в воздухе рабочей зоны

Наименование вещества | ПДК, мг/м | Класс опасности |

Акрилонитрил | 0,5 | II |

Аммиак | 20 | IV |

Аэрозоль полиамида 6 (капрон) | 5 | III |

Аэрозоль полиэтилентерефталата (ПЭТФ) (нитрон) | 5 | III |

Аэрозоль ПАН (нитрон) | 5 | III |

Аэрозоль полипропилена (нестабилизированного) | 10 | III |

Ацетальдегид (уксусный альдегид) | 5 | III |

Искусственные минеральные волокна силикатные и алюмоси-ликатные стеклообразной структуры | 2 | III |

Водород | - | - |

Диоксид углерода | Не установлена | - |

Диметилформамид | 10 | II |

Капролактам | 10 | III |

Кислота терефталевая | 0,1 | I |

Оксид азота | 5 | III |

Оксид углерода | 20 | IV |

Органические кислоты (в пересчете на уксусную кислоту) | 5 | III |

Синильная кислота (водорода цианид) | 0,3 | I |

Углеродные волокнистые материалы на основе гидратцеллюлозных волокон | 4/2 | IV |

Углеродные волокнистые материалы на основе полиакрилонитрильных волокон | 4/2 | IV |

Формальдегид | 0,5 | II |

6.3 При изготовлении, в том числе при механической обработке волокон, должны выполняться требования безопасности в соответствии с ГОСТ 12.3.030.

6.4 Для защиты от вредного воздействия, указанного в 6.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

6.6 К работе допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

6.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005.

6.8 Производственные помещения, в которых изготовляют волокна, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.7.

6.9 Волокна в соответствии с ГОСТ 12.1.044 классифицируют как горючие твердые вещества.

6.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

6.11 В местах производства работ с волокнами, а также вблизи мест их складирования запрещается разводить огонь и хранить легковоспламеняющиеся вещества.

6.12 Рабочие места и места складирования материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой и др.). Для защиты от токсичных продуктов, образующихся в условиях пожара, следует применять изолирующие противогазы любого типа или фильтрующие противогазы марки БКФ по ГОСТ 12.4.121.

6.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками.

6.14 Все оборудование, используемое в производственном процессе, должно отвечать требованиям ГОСТ 12.2.003.

7 Требования охраны окружающей среды

7.1 Волокна при комнатной температуре не меняют своих свойств: химически инертны, устойчивы к окислению, нерастворимы в воде и не оказывают вредного влияния на окружающую среду и качество грунтовых и поверхностных вод.

7.2 Образующиеся при производстве и переработке волокон пылевидные выбросы подлежат очистке на рукавных или мешочных фильтрах.

7.3 Газовые выбросы от технологического оборудования в соответствии с технологическим регламентом производства при необходимости улавливают, регенерируют и возвращают в производственный цикл или рассеивают в атмосферном воздухе с содержанием вредных веществ, не превышающим ПДК.

7.4 Отходы производства следует подвергать утилизации или переработке.

7.5 Отходы, не подлежащие переработке, уничтожают в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

7.6 Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

7.7 При аварийном загрязнении требования к контролю и охране почвы - по ГОСТ 17.4.3.04, воды - по ГОСТ 17.1.3.13.

8 Правила приемки

8.1 Волокна принимают партиями.

Партией считают определенное количество продукции одного состава, длины и диаметра, изготовленное по одному технологическому документу (проекту, соответствующему техническому заданию потребителя) и технологическому процессу и сопровождаемое одним документом о качестве. Размер партии устанавливают в нормативном документе или технической документации на конкретный вид волокна и/или по согласованию между заказчиком и производителем.

8.2 Каждую партию сопровождают документом о качестве, который должен содержать:

- наименование предприятия-изготовителя, его юридический адрес и товарный знак;

- наименование продукции;

- номер партии и дату изготовления;

- результаты проведенных испытаний или подтверждение о соответствии качества продукции требованиям настоящего стандарта;

- обозначение настоящего стандарта.

8.3 Для проверки соответствия волокон требованиям, установленным в настоящем стандарте, проводят приемо-сдаточные, периодические и типовые испытания.

8.4 Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик продукции требованиям настоящего стандарта с применением сплошного контроля. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия волокна.

8.5 Периодические испытания проводит изготовитель с целью контроля стабильности и качества продукции для продолжения изготовления продукции по конструкторской и технологической документации, а также по требованию потребителя.

В случае непрерывного производственного процесса периодические испытания проводят один раз в 3 месяца или один раз в 6 месяцев, в зависимости от контролируемого показателя. Конкретные сроки проведения периодических испытаний должны быть определены в технической документации, утвержденной в установленном порядке.

8.6 Типовые испытания проводят на соответствие требованиям настоящего стандарта после освоения производства, при изменении технологического процесса, а также при замене исходных материалов и переносе производства на другое предприятие.

8.7 Периодичность проведения испытаний должна соответствовать таблице 6, объем выборки определяют по ГОСТ 10213.0.

Таблица 6 - Периодичность проведения испытаний

Наименование показателя | Номер подраздела, пункта, таблицы настоящего стандарта | Периодичность контроля | |

Технические требования | Методы контроля | ||

1 Длина | 5.1.2, 5.1.3 (таблица 1, показатель 1) | 9.1 | На каждой партии |

2 Предел прочности при растяжении | 5.1.4, таблица 2 | 9.2 | На каждой партии |

3 Модуль упругости при растяжении | 5.1.4, таблица 2 | 9.2 | На каждой партии |

4 Удлинение при разрыве | 5.1.4, таблица 2 | 9.3 | На каждой партии |

8.8 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю проводят анализ ситуации и определяют причины неудовлетворительных результатов. После определения причин проводят повторные испытания.

8.9 При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний производство волокон не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

8.10 Результаты приемо-сдаточных испытаний оформляют протоколом. Протокол приемо-сдаточных испытаний должен быть включен в комплект сопроводительной документации.

8.11 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей их переводят в категорию приемо-сдаточных до получения положительных результатов по данному показателю на пяти произвольно взятых пробах подряд.

8.12 Результаты периодических испытаний оформляют протоколом. Протокол периодических испытаний предъявляют потребителю по его требованию.

8.13 При получении неудовлетворительных результатов типовых испытаний предлагаемые изменения в соответствующую утвержденную документацию не вносят и принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений.

8.14 Результаты типовых испытаний оформляют актом.

9 Методы испытаний

9.1 Длину волокон определяют по ГОСТ 10213.4 (приложение А).

9.2 Предел прочности при растяжении и модуль упругости при растяжении волокон определяют по ГОСТ 32667.

Предел прочности при растяжении стеклянных волокон определяют по ГОСТ 6943.5.

Предел прочности при растяжении определяют при скорости, не превышающей 10 мм/мин.

Модуль упругости волокон определяют при усилии, соответствующем 10%-30% предела прочности при растяжении.

9.3 Удлинение при разрыве определяют по ГОСТ 10213.2 (приложение А).

Удлинение при разрыве углеродных волокон определяют по ГОСТ 32667.

Удлинение при разрыве стеклянных волокон определяют по ГОСТ 6943.10.

Удлинение при разрыве определяют при скорости, не превышающей 10 мм/мин.

9.4 Определение диаметра

9.4.1 Для волокон с округлым и эллиптическим сечениями определяют диаметр поперечного сечения, для волокон прямоугольной и нерегулярной форм поперечного сечения определяют эквивалентный диаметр.

9.4.2 Волокна с округлым поперечным сечением

Диаметр волокон класса I определяют оптическим измерительным прибором.

Диаметр волокон класса II определяют микрометром по ГОСТ 6507.

9.4.3 Волокна с эллиптическим поперечным сечением

Диаметр волокон определяют микрометром в двух перпендикулярных друг к другу направлениях.

За результат испытаний принимают среднеарифметическое значение двух результатов измерений.

9.4.4 Волокна с прямоугольным поперечным сечением

Эквивалентный диаметр d, мм, вычисляют по формуле

![]() , (1)

, (1)

где w - ширина волокна, мм;

t - высота волокна, мм;

- число Пи.

9.4.5 Волокна с нерегулярным поперечным сечением

Эквивалентный диаметр d, мм, вычисляют по формуле

, (2)

, (2)

где m - масса волокна, г;

- число Пи;

l - длина волокна, мм;

- номинальная плотность волокна, см

.

За результат испытания принимают среднеарифметическое значение двух результатов измерений.

Массу m (г) определяют с точностью 0,001 г взвешиванием волокон на весах по ГОСТ 24104. Длину волокон в развернутом виде l

(мм) определяют по 9.1.

9.4.6 Диаметр углеродных волокон определяют по ГОСТ 32666.

9.4.7 Диаметр стеклянных волокон определяют по ГОСТ 6943.2.

9.5 Линейную плотность волокон определяют по ГОСТ 10213.1 (приложение А).

Линейную плотность углеродных волокон определяют по ГОСТ 32666 (приложение Б).

Линейную плотность стеклянных волокон определяют по ГОСТ 6943.1.

9.6 Влажность волокон определяют по ГОСТ 10213.3.

Влажность углеродных и стеклянных волокон определяют по ГОСТ 6943.8.

9.7 Температуру плавления определяют в соответствии с приложением Б.

9.8 Жесткость бетона, армированного волокнами, определяют по ГОСТ 10181.

9.9 Содержание волокон в бетоне определяют в соответствии с приложением В.

10 Транспортирование и хранение

Транспортирование и хранение волокон - по ГОСТ 25388.

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие волокон требованиям настоящего стандарта при соблюдении правил транспортирования и хранения.

11.2 Гарантийный срок эксплуатации волокон установлен в паспорте на конкретный тип волокон.

11.3 Гарантийную наработку устанавливают в нормативных документах или технической документации на конкретные волокна, но она должна быть не менее установленной наработки на отказ.

11.4 Гарантийный срок хранения - один год со дня изготовления волокон.

Приложение А

(справочное)

Типы арамидных волокон

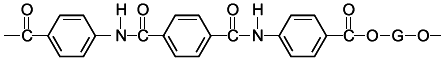

Рисунок А.1 - Арамидные волокна (тип I)

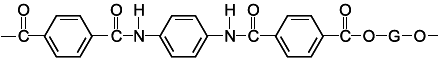

Рисунок А.2 - Арамидные волокна (тип II)

Приложение Б

(обязательное)

Перевод основных положений ISO 11357-3:2011 "Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 3. Определение температуры и энтальпии плавления и кристализации"

Б.1 Сущность метода

Б.1.1 Общие положения

Разность между тепловым потоком испытуемого образца и потоком эталонного тигля измеряют как функцию температуры и/или времени при нагревании испытуемого образца и эталонного материала по управляемой температурной программе в установленной атмосфере.

Используют два типа приборов ДСК: ДСК по тепловому потоку и ДСК с компенсацией мощности.

Б.1.2 ДСК по тепловому потоку

Испытуемый образец и эталонный тигель или эталонный образец с помощью общего нагревателя подвергают воздействию одной и той же температурной программы. Разность температур между испытуемым образцом и эталонным тиглем или эталонным образцом T возникает вследствие их разных теплоемкостей. Из этой разности температур определяют разницу тепловых потоков между испытуемым образцом и эталонным тиглем или эталонным образцом, которую регистрируют в зависимости от температуры эталонного тигля или эталонного образца T

или в зависимости от времени.

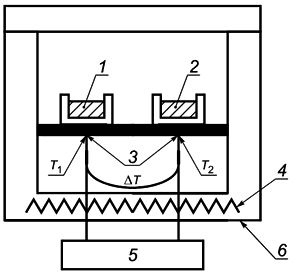

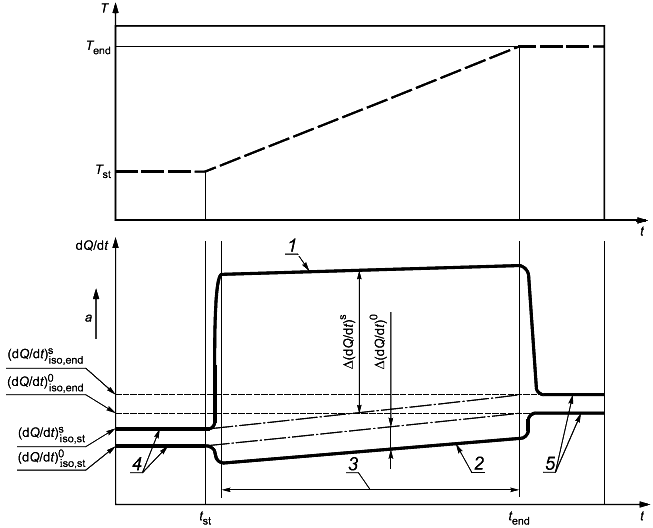

Схема прибора ДСК по тепловому потоку приведена на рисунке Б.1.

1 - испытуемый образец; 2 - эталонный тигель или эталонный образец; 3 - термопары; 4 - общий нагреватель; 5 - измерительный контур для T![]() , T

, T и

T; 6 - печь; T

- температура испытуемого образца (T

![]() ); T

); T - температура эталонного тигля или эталонного образца (T

);

T - разница температур испытуемого образца и эталонного тигля или эталонного образца

Рисунок Б.1 - Схема прибора ДСК по тепловому потоку

Б.1.3 ДСК с компенсацией мощности

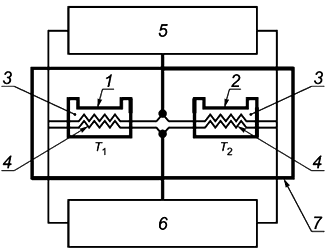

В ДСК с компенсацией мощности используют индивидуальные нагреватели для испытуемого образца и эталонного тигля или эталонного образца. Разность мощности, требуемую для поддержания одинаковой температуры испытуемого образца и эталонного тигля или эталонного образца, регистрируют в зависимости от времени, причем испытуемый образец и эталонный тигель или эталонный образец подвергают воздействию одной и той же температурной программы.

Схема прибора ДСК с компенсацией мощности приведена на рисунке Б.2.

1 - положение испытуемого образца; 2 - положение эталонного тигля или эталонного образца; 3 - термометры; 4 - индивидуальные нагреватели; 5 - измерительный контур для T![]() и T

и T; 6 - устройство для компенсации мощности; 7 - теплоотводящее устройство; T

- температура вблизи образца (T

![]() ); T

); T - температура вблизи эталонного тигля или эталонного образца T

Рисунок Б.2 - Схема прибора ДСК с компенсацией мощности

Для изопериболических приборов ДСК с компенсацией мощности температуру, окружающую измерительную ячейку (например, температуру теплоотводящего устройства), поддерживают постоянной.

Б.2 Аппаратура и материалы

Б.2.1 Прибор ДСК, основными свойствами которого являются:

a) симметричное устройство держателя тиглей для испытуемого образца, эталонного тигля или эталонного образца;

b) обеспечение постоянных скоростей нагрева и охлаждения, пригодных для предполагаемых измерений;

c) поддержание постоянной температуры испытания с погрешностью не более ±0,3 К в течение не менее 60 мин;

d) возможность ступенчатого нагрева и охлаждения.

Примечание - Обычно это достигается сочетанием линейного нагрева или охлаждения с режимом поддержания постоянной температуры;

e) поддержание постоянной скорости продувки газом, контролируемой с точностью ±10% (например, в интервале от 10 до 100 мл/мин).

Примечание - Фактическая скорость газа зависит от конструкции используемого прибора;

f) температурный интервал измерений, соответствующий требованиям эксперимента;

g) диапазон теплового потока не менее ±100 мВт;

h) записывающее устройство, автоматически регистрирующее в виде кривой изменение теплового потока в зависимости от температуры и времени;

i) измерение температуры с разрешением не менее ±0,1 К и точностью не менее ±0,5 К;

j) измерение времени с разрешением не менее ±0,5 с и точностью не менее ±1 с;

k) измерение теплового потока с разрешением не менее ±0,5 мкВт и точностью не менее ±2 мкВт.

Б.2.2 Тигли для испытуемых образцов и эталонного образца. Тигли должны быть одного и того же типа и размера, изготовлены из одного и того же материала и иметь близкие значения массы. В процессе измерений тигли должны быть физически и химически инертны к испытуемому образцу, эталонным материалам и газу для продувки.

Примечание - Зная удельную теплоемкость материала тиглей, в случае необходимости можно арифметически корректировать небольшие различия в массе тиглей.

Предпочтительно использовать тигли из материала с высокой теплопроводностью, например из алюминия. Чтобы избежать изменения давления во время измерений и обеспечить газообмен с окружающей средой, предпочтительно использовать вентилируемые тигли. Однако для специальных целей могут потребоваться тигли с крышками (герметично закрытые тигли), которые должны выдерживать избыточное давление, которое может возникнуть в процессе измерения.

При использовании таких тиглей высокого давления или стеклянных тиглей следует учитывать их относительно высокую массу и низкую теплоемкость. Может потребоваться повторная калибровка прибора.

Примечание - При использовании тиглей высокого давления или герметично закрытых тиглей измерения не всегда проводят при постоянном давлении. Следовательно, может не выполняться требование о постоянном давлении при измерении энтальпии или удельной теплоемкости.

Б.2.3 Весы лабораторные с ценой деления 0,01 мг.

Б.2.4 Эталонные материалы (см. таблицу Б.1), охватывающие интересующий температурный интервал.

Таблица Б.1 - Температура, теплота и тип перехода различных материалов, рекомендуемых для калибровки

Материал | Температура перехода, °С | Теплота перехода, Дж·г | Тип перехода | Примечание |

Циклопентан | -155,77 | 69,60 | Твердое-твердое | Измерения проводят только в герметично закрытых тиглях. Вводят в виде жидкости и повторно взвешивают для определения массы |

Циклопентан | -135,09 | 4,91 | Твердое-твердое | |

Циклопентан | -93,43 | 8,63 | Твердое-жидкое | |

Вода | 0,00 | - | Твердое-жидкое | Не пригодна для калибровки по теплоте |

Галий | 29,76 | 79,88 | Твердое-жидкое | Расплав реагирует с алюминием. Следует учитывать сильное переохлаждение |

Индий | 156,60 | 28,62 | Твердое-жидкое | - |

Олово | 231,93 | 60,40 | Твердое-жидкое | Расплав реагирует с алюминием |

Висмут | (271,40) | 53,84 | Твердое-жидкое | Расплав реагирует с алюминием. Не подходит для калибровки по температуре |

Свинец | 327,46 | - | Твердое-жидкое | Не подходит для калибровки по теплоте |

Цинк | 419,53 | - | Твердое-жидкое | Не подходит для калибровки по теплоте |

Сульфат лития | 578,28 | 228,10 | Твердое-твердое | Безводная соль гигроскопична: берут навеску Li |

Алюминий | 660,32 | 398,10 | Твердое-жидкое | Расплав реагирует с платиной |

Б.2.5 Газ для продувки - предпочтительно сухой инертный газ или азот чистотой не менее 99,99%, используемый для того, чтобы не допустить окислительной или гидролитической деструкции образца в процессе испытания.

Для исследования химических реакций, включая окисление, может потребоваться специальный реакционноспособный газ.

Если вместо баллонного газа для продувки и контроля атмосферы в процессе испытания используют газ, полученный с помощью газового генератора, то рекомендуется установка соответствующей системы осушки и фильтрации.

Б.3 Образцы для испытаний

Испытуемый образец может быть как в жидком, так и в твердом состоянии. Допускается любая форма твердого образца, которую можно поместить в тигель (например, порошок, таблетки, гранулы, волокна). Образцы также могут быть отрезаны от фрагментов пробы большего размера. Отбор проб следует осуществлять в соответствии с нормативным документом или технической документацией на материал или способом, согласованным между заинтересованными сторонами. Испытуемый образец должен быть представительным для исследуемой пробы, готовить его и обращаться с ним следует с осторожностью. Особое внимание следует обратить на то, чтобы избежать загрязнения испытуемого образца. Если образец отрезают от фрагментов пробы большего размера, следует избегать его нагревания, ориентации полимера или других воздействий, которые могут изменить свойства образца. Следует избегать дробления, которое может вызвать нагревание или переориентацию, вследствие чего изменить термическую предысторию пробы. Способ отбора проб и подготовки образца приводят в протоколе испытания.

Если используют герметичные тигли или тигли с крышкой, испытуемый образец не должен вызывать деформацию дна тигля. Между испытуемым образцом и тиглем, как и между тиглем и держателем тигля, должен быть хороший тепловой контакт. Рекомендуемая масса образца для испытания - от 2,00 до 40,00 мг.

Б.4 Условия испытания и кондиционирование образцов

Б.4.1 Условия проведения испытания

В измерительной ячейке следует поддерживать атмосферу, соответствующую предстоящему испытанию.

При отсутствии специальных требований для некоторых видов испытаний для обеспечения воспроизводимости всех измерений и калибровочных процедур рекомендуется использовать закрытые вентилируемые тигли, изготовленные предпочтительно из алюминия.

Рекомендуется, чтобы оборудование было защищено от сквозняков, прямых солнечных лучей и резких изменений температуры, давления и напряжения.

Б.4.2 Кондиционирование образцов для испытания

Перед измерениями испытуемые образцы кондиционируют в соответствии с нормативным документом или технической документацией на материал или способом, согласованным между заинтересованными сторонами.

Если нет других указаний, то до начала измерений образцы высушивают до постоянной массы. При этом условия сушки следует выбирать так, чтобы исключить старение или изменение степени кристалличности образцов.

Примечание - В зависимости от типа материала и его термической предыстории способы подготовки и кондиционирования пробы и испытуемых образцов могут значительно повлиять на результаты испытания.

Б.5 Калибровка

Б.5.1 Общие положения

Перед вводом в эксплуатацию нового прибора или после замены или модификации его основных частей, а также после очистки измерительной ячейки нагреванием при повышенной температуре прибор ДСК следует откалибровать хотя бы по температуре и теплоте. Для измерения теплоемкости может потребоваться дополнительная калибровка по тепловому потоку. Повторную калибровку прибора следует выполнять регулярно через определенные интервалы времени, например, если прибор применяют для контроля качества продукции.

Примечание - Часто процедура калибровки предусмотрена программным обеспечением прибора и таким образом частично автоматизирована.

Повторную калибровку прибора необходимо проводить каждый раз после существенного изменения условий испытания. При необходимости можно проводить более частую калибровку.

На калибровку влияют:

- тип используемого прибора ДСК и стабильность его параметров;

- скорость нагревания и охлаждения;

- тип используемой системы охлаждения;

- тип газа для продувки и его скорость;

- тип используемых тиглей, их размеры и положение в держателе тиглей;

- положение испытуемого образца в тигле;

- масса и размер частиц испытуемого образца;

- термический контакт между тиглем для образца и держателем тигля.

В связи с этим рекомендуется указывать фактические условия, при которых будут проводиться испытания, настолько точно, насколько это возможно, и выполнять калибровку при тех же условиях. Компьютеризированные приборы ДСК могут проводить автоматическую коррекцию некоторых факторов, приводящих к ошибкам.

Калибровку проводят с использованием таких же тиглей, из такого же материала, как и при последующих измерениях. Продувку осуществляют тем же газом и с той же скоростью.

Для предотвращения взаимодействия между эталонными материалами и тиглями эталонные материалы нагревают до температуры, превышающей температуру перехода на 10°С-15°С.

Сразу после проведения измерения образцы желательно охладить ниже температуры перехода, чтобы вернуть их в первоначальное состояние.

Для обычных измерений достаточно использовать методы калибровки, установленные в Б.5.2-Б.5.5.

Б.5.2 Эталонные материалы

Для осуществления калибровок рекомендуется использовать сертифицированные эталонные материалы. Используемые при калибровках значения температуры T, теплоты превращения

, и удельной теплоемкости с

, должны совпадать со значениями, указанными в прилагаемом к эталонному материалу сертификате.

Дополнительно для калибровки можно использовать материалы с известными теплофизическими свойствами.

Эталонные материалы не должны взаимодействовать с материалом тиглей и газом для продувки. В таблице Б.2 представлены сочетания, для которых может наблюдаться взаимодействие, что следует из соответствующих фазовых диаграмм.

Таблица Б.2 - Взаимодействие эталонных материалов с материалами тигля

Материал тигля | Эталонный материал | ||||||||

Цикло- | Вода | Галий | Индий | Олово | Свинец | Цинк | Сульфат лития | Алюминий | |

Корунд | ¤ | ¤ | + | + | + | + | + | + | + |

Нитрид бора | ¤ | ¤ | + | + | + | + | + | + | + |

Графит | ¤ | ¤ | + | + | + | + | + | + | + |

Силикатный | + | + | + | + | + | + | ? | + | - |

Кварц | + | + | + | + | + | + | + | + | - |

Алюминий | + | - | + | - | + | - | + | x | |

Алюминий окисленный | + | + | + | + | + | + | + | + | x |

Серебро | + | + | - | - | - | - | - | ? | - |

Золото | + | + | - | - | - | + | - | ||

Никель | + | + | ? | - | |||||

Железо | + | + | + | - | ? | - | |||

Нержавеющая сталь | + | + | + | + | - | ? | - | ||

Платина | + | + | - | - | - | + | - | ||

Молибден | + | + | ? | ? | ? | ? | |||

Тантал | + | + | ? | + | ? | ? | ? | + | - |

Вольфрам | ¤ | ¤ | ? | ? | + | ? | |||

Примечание - В настоящей таблице приняты следующие обозначения: + - растворимости и влияния на температуру плавления не ожидается; - - расплав растворяет материал тигля, что приводит к значительному изменению температуры плавления;

x - тигель плавится; ? - о взаимодействии неизвестно; ¤ - герметизация тигля может вызвать затруднения. | |||||||||

При проведении калибровки каждый раз используют новый эталонный образец. Оксидную пленку с поверхности эталонного материала удаляют, делая, например, свежий разрез. Для улучшения повторяемости результатов желательно, чтобы эталонный материал занимал в тигле одно и то же положение.

Во избежание недостоверных результатов или повреждения держателя тиглей следует использовать такое сочетание эталонного материала и материала тигля, которое не оказывает влияния на температуру плавления (см. таблицу Б.2). Не следует использовать сочетания, которые могут привести к растворению материала тигля.

Б.5.3 Калибровка по температуре

Б.5.3.1 Общие положения

Калибровка заключается в установлении связи между температурой, измеряемой прибором, T и температурой перехода эталонного материала T

: T

=T

+

T

, где

T

- температурная поправка.

Эталонные материалы, не указанные в таблице Б.1, можно использовать с целью калибровки только для переходов первого порядка, например плавления чистых веществ.

Примечание - Информация о температурах переходов содержится в сертификатах, прилагаемых к эталонным материалам, а также в авторитетных литературных источниках.

С помощью эталонных материалов, перечисленных в таблице Б.1, калибровка по температуре может быть выполнена только в режиме нагревания. Однако должным образом калиброванные приборы, дающие надежные результаты в режиме нагревания, могут не давать таких же результатов в режиме охлаждения из-за возникающего переохлаждения вещества во время рассматриваемого перехода. Совпадение температурной шкалы при нагревании и охлаждении может быть проверено с помощью веществ, которые не переохлаждаются, например жидких кристаллов

Б.5.3.2 Методика проведения калибровки

В данной методике описаны минимальные требования к проведению калибровки по температуре.

Выбирают не менее двух эталонных материалов, соответствующих требуемому диапазону температур, и взвешивают их в алюминиевых тиглях желательно с оксидированной поверхностью.

После плавления и рекристаллизации каждого эталонного образца проводят нагрев, регистрируя пик плавления. Охлаждение и нагрев проводят со скоростью, которая будет использована в последующих измерениях.

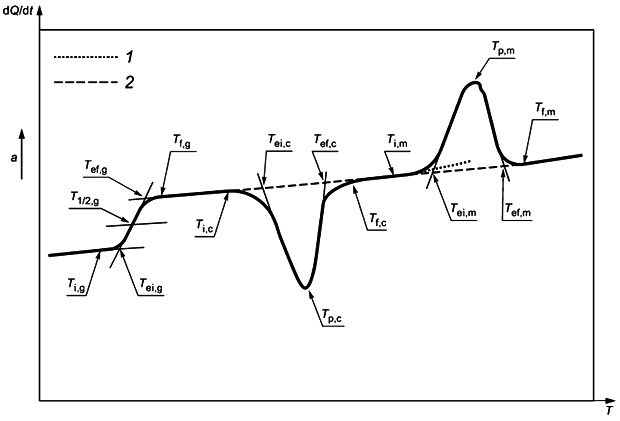

Для каждого измеренного пика плавления определяют экстраполированную температуру начала пика T (см. рисунок Б.3), используя интерполированную условную базовую линию, проведенную между началом и окончанием пика.

dQ/dt - тепловой поток; T - температура (или t - время); 1 - экстраполированная базовая линия; 2 - интерполированная базовая линия; а - направление эндотермического эффекта; T - начальная температура; T

- интерполированная или экстраполированная температура начала пика или ступени; T

- средняя температура; T

- температура пика; T

- интерполированная или экстраполированная температура окончания пика или ступени; T

- конечная температура; нижний индекс g - стеклование; нижний индекс c - кристаллизация; нижний индекс m - плавление

Рисунок Б.3 - Типичная кривая ДСК (схематический чертеж)

Вычитая экстраполированную температуру начала пика T из истинной температуры перехода T

для каждого эталонного материала i, получают температурную поправку

![]() .

.

![]() . (Б.1)

. (Б.1)

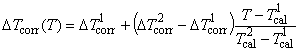

Затем корректируют температурную шкалу прибора, используя линейную интерполяцию температурной поправки в пределах температурного диапазона, покрываемого эталонными материалами, в соответствии с формулой

, (Б.2)

, (Б.2)

где ![]() ,

, ![]() - температурные поправки для двух эталонных материалов;

- температурные поправки для двух эталонных материалов;

T, T

- истинные значения температур перехода двух эталонных материалов.

Чтобы свести к минимуму ошибки, вызванные отклонением от линейной зависимости температурной поправки от температуры, рекомендуется уменьшить диапазон температур, покрываемый двумя эталонными материалами. Для больших диапазонов температуры следует использовать более двух эталонных материалов.

Примечания

1 При использовании более двух эталонных материалов может потребоваться полиноминальная интерполяция.

2 В некоторых приборах возможна автоматическая коррекция температуры.

Данный способ калибровки зависит от скорости нагревания и должен выполняться для каждой скорости нагревания.

Б.5.3.3 Точность калибровки

Точность данной калибровки может быть лучше ±0,8 К при условии, что разность температур плавления эталонных материалов не превышает 50 К и зависимость ![]() от T линейна. При большей разности температур и значительных отклонениях от линейности точность калибровки ухудшается.

от T линейна. При большей разности температур и значительных отклонениях от линейности точность калибровки ухудшается.

Б.5.4 Калибровка по теплоте

Б.5.4.1 Общие положения

Данная калибровка устанавливает соотношение между измеренной прибором теплотой  , пропорциональной площади, ограниченной ДСК-кривой и условной базовой линией, и истинной теплотой

, пропорциональной площади, ограниченной ДСК-кривой и условной базовой линией, и истинной теплотой , поглощенной или выделенной образцом в результате какого-либо превращения, устанавливая равенство

![]() , в котором K

, в котором K(T) - калибровочный коэффициент, зависящий от температуры.

Для эталонных материалов ![]() .

.

Б.5.4.2 Методика проведения калибровки

В данной методике описаны минимальные требования к процедуре проведения калибровки по теплоте.

При калибровке по теплоте проводят такие же измерения, как и при калибровке по температуре.

Нагревание проводят для одного материала, предпочтительно индия.

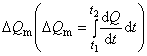

Проводят линейную условную базовую линию (см. рисунок Б.4) и по площади между кривой ДСК и условной базовой линией вычисляют удельную теплоту плавления по формуле

, (Б.3)

, (Б.3)

где - удельное изменение теплоты плавления,

![]() ;

;

m - масса эталонного образца;

- скорость нагревания;

![]() - разница тепловых потоков между кривой ДСК и условной базовой линией;

- разница тепловых потоков между кривой ДСК и условной базовой линией;

T - температура эталонного образца.

dQ/dt - тепловой поток; T - температура; t - время; 1 - dQ/dt от t (или T); 2 - T от t; 3 - базовая линия образца; 4 - условная базовая линия; 5 - базовая линия прибора; 6 - область квазистационарного состояния; 7 - стартовая изотермическая базовая линия; 8 - конечная изотермическая базовая линия; a - направление эндотермического эффекта

Рисунок Б.4 - Схематическое изображение базовых линий

Калибровочный коэффициент K получают делением истинной удельной теплоты превращения эталонного материала

на измеренную удельную теплоту превращения

![]() . (Б.4)

. (Б.4)

Б.5.4.3 Точность калибровки

Точность данного метода при использовании индия может быть не более ±2,5%. Калибровочный коэффициент зависит от массы и теплопроводности образца, от скорости нагрева, формы пика плавления и температуры, поэтому возможно ухудшение точности до ±10% и более.

Б.5.5 Калибровка по тепловому потоку

Б.5.5.1 Общие положения

Данная калибровка устанавливает соотношение между измеренным прибором тепловым потоком ![]() и истинным тепловым потоком

и истинным тепловым потоком ![]() , т.е. теплотой, поглощаемой образцом с теплоемкостью c

, т.е. теплотой, поглощаемой образцом с теплоемкостью c при скорости нагрева

массе образца m.

![]() . (Б.5)

. (Б.5)

При калибровке устанавливается соотношение![]() , в котором K

, в котором K![]() (T) - зависящий от температуры калибровочный коэффициент.

(T) - зависящий от температуры калибровочный коэффициент.

Калибровку по тепловому потоку выполняют для измерения удельной теплоемкости и изменения удельной теплоемкости при температуре стеклования T.

Для эталонных материалов ![]() .

.

Б.5.5.2 Методика проведения калибровки

Калибровку по тепловому потоку можно выполнять с помощью корунда.

Массу эталонного образца следует выбирать таким образом, чтобы его теплоемкость была близка к теплоемкости испытуемого образца. Используют тигли такого же типа и такой же массы, как для измерений с пустыми тиглями и с эталонными образцами.

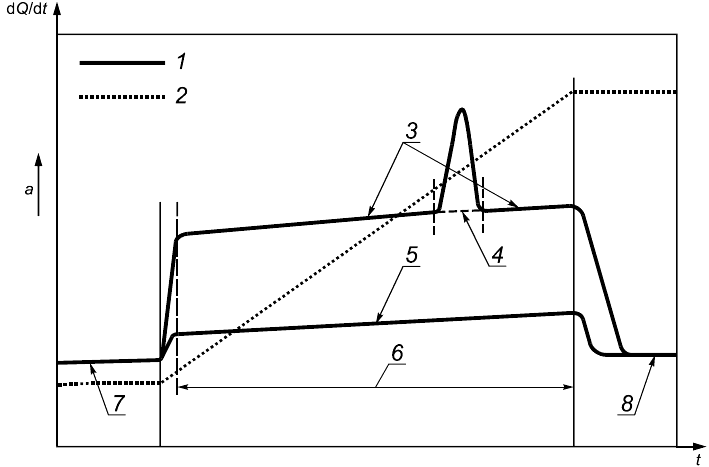

Проводить испытания эталонных образцов и пустых тиглей следует по одной и той же температурной программе, включающей три стадии (см. рисунок Б.5):

- начальную изотермическую стадию для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() ;

;

- стадию динамического нагревания (оптимальная скорость нагрева - 10 К/мин, продолжительность - от 10 до 30 мин) для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() ;

;

- конечную изотермическую стадию для испытания эталонного образца ![]() и опыта с пустыми тиглями

и опыта с пустыми тиглями ![]() .

.

1 - опыт с эталонным образцом; 2 - опыт с пустым тиглем; 3 - квазистационарная стадия; 4 - начальная изотермическая стадия; 5 - конечная изотермическая стадия; T - температура, dQ/dt - тепловой поток; t - время; a - направление эндотермического эффекта

Рисунок Б.5 - Кривые ДСК для калибровки по тепловому потоку

Изотермические стадии должны быть достаточно продолжительными (от 2 до 5 мин), чтобы обеспечить достижение квазистационарного состояния.

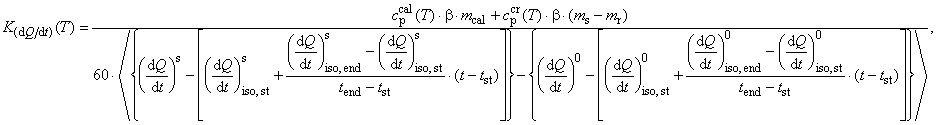

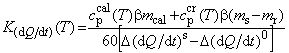

В квазистационарном динамическом интервале соответствующие значения тепловых потоков, измеренные для эталонного образца и пустого тигля, оценивают в соответствии с формулой (Б.6) и отслеживают в зависимости от температуры для получения калибровочной функции K![]() (T)

(T)

(Б.6)

(Б.6)

где c, c

- удельная теплоемкость эталонного материала и материала тигля соответственно;

- скорость нагревания;

m, m

, m

- масса эталонного образца, масса тигля для образца и масса эталонного тигля соответственно.

Из рисунка Б.5 следует, что формулу (Б.6) можно упростить следующим образом:

. (Б.7)

. (Б.7)

Б.6 Методика испытания

Б.6.1 Настройка оборудования

Б.6.1.1 Установка параметров прибора

Б.6.1.1.1 Включение

Для выхода прибора ДСК на режим его включают не менее чем за 1 ч до проведения калибровки или испытания.

Б.6.1.1.2 Газ для продувки

Если нет других указаний, измерения выполняют с продувкой прибора инертным газом (гелием или аргоном) или азотом. Калибровку прибора проводят с использованием того же газа, что и при последующих измерениях.

Б.6.1.1.3 Условия проведения испытаний

Условия проведения испытаний (например, скорость нагревания, масса испытуемого образца) зависят от типа исследуемого термического эффекта и описаны в соответствующих нормативных документах на конкретные методы. Могут быть использованы и другие условия испытаний, указанные в соответствующих нормативных документах или технической документации на материал или согласованные заинтересованными сторонами.

Б.6.1.1.4 Построение базовой линии

Пустые тигли одинаковой номинальной массой помещают в держатели тиглей для испытуемого образца и эталонного тигля. Задают условия проведения испытаний, которые будут использованы при фактических испытаниях. Зарегистрированная кривая ДСК (например, базовая линия прибора) должна быть близка к прямой линии в заданном интервале температур. Если наблюдается значительная кривизна базовой линии, проверяют чистоту держателя тиглей.

Примечание - Для компьютеризированных приборов остаточная кривизна может быть исправлена вычитанием из кривой ДСК базовой линии прибора.

Если не удается получить достаточно прямую линию, регистрируют кривую ДСК, предварительно убедившись в ее воспроизводимости.

Б.6.2 Загрузка исследуемого образца в тигель

Б.6.2.1 Общие положения

Образцы следует брать пинцетом или руками в перчатках.

Б.6.2.2 Выбор тиглей

Используют только чистые тигли соответствующего объема из пригодного для предстоящих измерений материала.

Кроме некоторых особых испытаний для получения количественных данных, чаще всего используют закрытые вентилируемые тигли, обеспечивающие достаточный контакт с продуваемым газом. В процессе загрузки и закрытия следует исключить деформирование тиглей, следует также обеспечить хороший контакт между образцом и держателем тиглей.

Используют два тигля: один - для испытуемого образца и другой (обычно пустой) - в качестве эталонного.

Б.6.2.3 Взвешивание тигля для образца

Тигель для испытуемого образца взвешивают с крышкой, результат взвешивания (мг) записывают с точностью до второго десятичного знака.

Б.6.2.4 Загрузка испытуемого образца

Испытуемый образец помещают в тигель для образца. Масса образца зависит от того, какой тепловой эффект предполагается измерять. Если в нормативном документе или технической документации на изделие не указано иное, для измерения используют образец массой от 5 до 10 мг. В случае больших или маленьких значений теплоты переходов допускается использовать образцы массой менее 5 мг или более 10 мг соответственно.

Примечание - При исследовании превращений и реакций наполненных или армированных материалов за массу образца принимают массу полимерной фракции, приводящей к этим тепловым эффектам.

При необходимости для получения представительного испытуемого образца пробу материала гомогенизируют.

Б.6.2.5 Определение массы испытуемого образца

Взвешивают тигель с образцом и по разности масс тигля с образцом и пустого тигля, определенной по Б.6.2.3, вычисляют массу образца.

Если испытуемый образец содержит летучие продукты, их следует удалить соответствующим кондиционированием, однако кондиционирование может изменить образец вследствие химических реакций, старения, изменения структуры или степени кристалличности. Если летучие продукты являются важной составной частью испытуемого образца, следует использовать газонепроницаемые, герметичные тигли или прибор ДСК высокого давления.

Б.6.3 Установка тигля в прибор

Для предотвращения конденсации влаги снаружи или внутри тиглей тигли устанавливают в измерительную ячейку при температуре окружающей среды или незначительно более высокой температуре, но не более 50°C. Если тигли не загружают автоматически, то используют пинцет или другой подходящий инструмент, проверяя, имеется ли достаточный контакт между тиглями и держателями тиглей. Прикасаться к тиглям следует только руками в перчатках. После загрузки тиглей измерительную ячейку закрывают.

Б.6.4 Температурное сканирование

Б.6.4.1 Включают запись.

Б.6.4.2 Устанавливают поток азота, спустя 5 мин начинают цикл нагревания.

Б.6.4.3 Предварительно нагревают со скоростью 10 или 20 К/мин, если иное не установлено в нормативном документе или технической документации на изделие, измерительную ячейку до температуры на 30°C выше экстраполированной температуры окончания плавления T.

ДСК измерения полимеров существенно зависят от тепловой предыстории и морфологии исходного и испытуемого образцов. Важным обстоятельством является проведение предварительного нагрева и проведение измерения при повторном нагреве. В случае когда испытуемое вещество является реакционноспособным или когда необходимо оценить свойства специально кондиционированного образца, результаты могут быть получены и после первого нагрева. Отклонения от стандартной процедуры должны быть отмечены в протоколе испытаний.

Б.6.4.4 Поддерживают температуру в течение 5 мин.

Примечание - При необходимости может быть использовано и более длительное время при условии, что это не приведет к разложению полимера.

Б.6.4.5 Охлаждают со скоростью 10 или 20 К/мин измерительную ячейку до температуры на 50°C ниже экстраполированной температуры окончания кристаллизации T.

Примечание - Вследствие переохлаждения, кристаллизация не происходит до тех пор, пока не создастся достаточный температурный градиент, что обычно достигается при температурах значительно ниже температуры плавления.

Б.6.4.6 Поддерживают температуру в течение 5 мин.

Б.6.4.7 Повторно нагревают со скоростью 10 или 20 К/мин, если иное не установлено в нормативном документе или технической документации на изделие, измерительную ячейку до температуры на 30°C выше экстраполированной температуры окончания плавления T.

Примечание - Важно создать определенную тепловую предысторию для того, чтобы оценить правильные результаты.

Б.6.4.8 Охлаждают измерительную ячейку до температуры окружающего воздуха, вынимают тигель из ДСК прибора, проверяют его на наличие деформации или вытекания образца.

Б.6.4.9 Взвешивают тигель с испытуемым образцом. Масса образца не должна измениться во время измерения.

Б.7 Обработка результатов

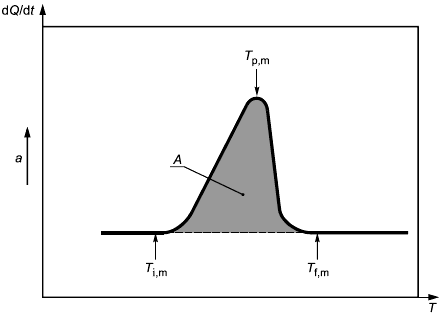

Б.7.1 Масштабируют полученную кривую ДСК таким образом, чтобы полученный пик занимал не менее 25% полной шкалы. Строят базовую линию под пиком (см. рисунок Б.6), соединяя начальную температуру T и конечную температуру T

, при которых пик (эндотермический пик - в случае плавления и экзотермический пик - в случае кристаллизации) начинает отклоняться от относительно прямой базовой линии. Если наблюдается суперпозиция пиков, базовую линию проводят под всеми пиками. Конечное значение получают путем усреднения значений для каждого пика, чтобы получить наиболее правильное значение энтальпии.

dQ/dt - скорость теплового потока; T - температура; A - площадь пика; a - направление эндотермического эффекта

Рисунок Б.6 - Определение энтальпии перехода

Для кривой плавления измеряют и фиксируют температуру пика плавления T для каждого пика.

При необходимости указывают точку экстраполированного начала плавления.

Для кривой кристаллизации измеряют и фиксируют следующие значения для каждого пика:

- экстраполированную температуру начала кристаллизации T;

- температуру пика кристаллизации T.

При необходимости указывают протяженность пика: записывают экстраполированные начало и окончание кристаллизации.

Б.7.2 Измеряют площадь под пиком, ограниченным базовой линией (см. Б.7.1).

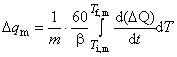

Энтальпию плавления или кристаллизации H, кДж/кг, вычисляют по формуле

![]() , (Б.8)

, (Б.8)

где - энтальпия плавления или кристаллизации калибровочного вещества, кДж/кг;

m - масса калибровочного вещества, мг;

A - площадь пика испытуемого образца, мм;

B - чувствительность по оси х (на временной шкале) испытуемого образца, с/мм;

- чувствительность по оси у испытуемого образца, мВт/мм;

m - масса испытуемого образца, мг;

A - площадь пика калибровочного вещества, мм

;

B - чувствительность по оси х (на временной шкале) калибровочного вещества, с/мм;

- чувствительность по оси у калибровочного вещества, мВт/мм.

Примечание - В случае существенной разницы между теплоемкостями твердого и жидкого состояний полимера, использование специальных видов базовой линии, такой как сигмоидальной, может улучшить конечные результаты.

Б.8 Протокол испытания

В протоколе испытания указывают:

a) ссылку на настоящий стандарт;

b) информацию, необходимую для полной идентификации испытанного материала;

c) тип использованного ДСК прибора (по тепловому потоку или с компенсацией мощности), модель прибора и фирму-изготовителя;

d) тип и материал использованных тиглей, при необходимости, массу каждого тигля;

e) тип газа для продувки, степень его очистки и скорость продувки;

f) характеристику использованной калибровки (обычная или расширенная) и подробное описание эталонных материалов, включая источник, массу и другие свойства;

g) подробное описание отбора пробы, приготовления и кондиционирования испытуемого образца, если требуется;

h) форму и размер испытуемого образца;

i) массу испытуемого образца;

j) термическую предысторию материала и испытуемого образца;

k) температурные параметры программы, включая время и температуру изотермических стадий и скорость нагревания;

l) изменение массы испытуемого образца (если наблюдается);

m) характеристические температуры перехода T, T

и T

, и при необходимости T

, T

и T

для каждого пика и изменение энтальпии

, для каждого пика с точностью до десятых долей, включая полученные кривые ДСК;

n) любую дополнительную информацию, включая детали любых отклонений от методики настоящего стандарта и любые не установленные соответствующим нормативным документом на конкретный метод испытания действия, которые могли повлиять на результаты;

o) дату проведения испытания.

Приложение В

(обязательное)

Перевод основных положений EN 14845-2:2006 "Волокна в бетоне. Методы испытания. Часть 2. Воздействие на бетон"

В.1 Сущность метода

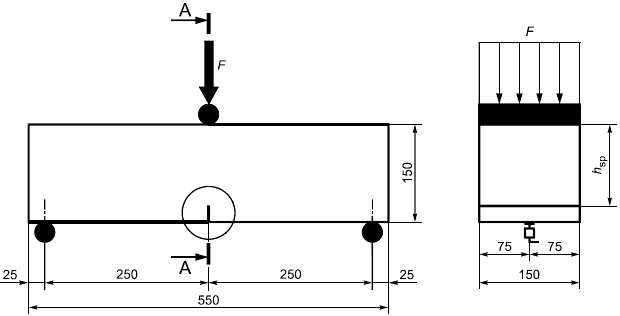

Бетонный образец с надрезом, армированный волокнами, испытывают изгибающей нагрузкой в течение 28 сут и определяют содержание волокон, необходимое для достижения заданного значения остаточного предела прочности при изгибе при определенных уровнях деформации.

В.2 Метод испытания

Для проведения испытания используют не менее 12 бетонных образцов с надрезом, армированных волокнами, длиной 550 мм, шириной 150 мм, высотой 150 мм, изготовленных в соответствии с EN 14845-1:2007. Ширина надреза должна быть не более 5 мм, глубина надреза - (25±1) мм.

________________

Перевод стандарта приведен в приложении Г.

Надрез изготовляют дисковой пилой, оснащенной алмазным отрезным кругом. Надрез изготовляют не позднее 3 дней и не ранее 3 ч до начала испытания.

Схема нагружения образца приведена на рисунке B.1.

F - нагрузка; h - высота сечения балки над надрезом

Рисунок В.1 - Схема нагружения образца

В процессе испытания непрерывно фиксируют прикладываемую на образец нагрузку и соответствующую ей ширину раскрытия устья трещины (CMOD), которую измеряют датчиками "клипового" типа.

В.3 Проведение испытаний

В.3.1 Нагружают образец. Испытательная машина должна работать так, чтобы обеспечить постоянное увеличение CMOD на 0,05 мм/мин. При CMOD=0,1 мм испытательная машина должна работать так, чтобы обеспечить постоянное увеличение CMOD на 0,2 мм/мин.

В течение первых двух минут испытания значения нагрузки и соответствующего CMOD регистрируют при частоте не менее 5 Гц, после этого частоту допускается уменьшить до 1 Гц.

При значении CMOD более 4 мм или при разрушении образцов испытание останавливают.

Испытания, в ходе которых зафиксировано образование трещин за пределами надреза, не учитывают.

Остаточный предел прочности при изгибе , МПа, вычисляют по формуле

, (B.1)

, (B.1)

где F - нагрузка, соответствующая CMOD, Н;

l - длина пролета, мм;

b - ширина образца, мм;

h - высота сечения балки над надрезом, мм.

В.3.2 Содержание волокна должно быть таким, чтобы среднее значение остаточного предела прочности при изгибе было равно 1,5 МПа при CMOD, равном 0,5 мм (соответствует прогибу в центральной части бетонного образца, равному 0,47 мм), и 1,0 МПа при CMOD, равном 3,5 мм (соответствует прогибу в центральной части бетонного образца, равному 3,02 мм).

В.4 Протокол испытаний

Протокол испытаний бетонных образцов должен содержать:

a) тип волокон;

b) содержание волокон (кг/м), которое соответствует требованиям В.3.2;

c) маркировку бетонных образцов;

d) дату изготовления бетонных образцов;

e) дату выполнения надреза;

f) дату испытаний;

g) протокол об изготовлении бетонных образцов;

h) среднюю ширину каждого образца с точностью до 0,1 мм;

i) среднее расстояние между вершиной надреза и верхней частью каждого образца с точностью до 0,1 мм;

j) размеры надреза с точностью до 0,01 мм;

k) длину шага с точностью до 1 мм;

l) показатель повышения смещения раскрытия трещины или прогиба, или любого другого отклонения от установленных показателей;

m) кривую нагрузки или кривую упругой деформации в зависимости от нагрузки;

n) предел соразмерности прочности с точностью до 0,01 МПа для отдельных показателей и с точностью до 0,1 МПа для среднего значения;

o) остаточный предел прочности на изгиб и на растяжение с точностью до 0,01 МПа для отдельных показателей и с точностью до 0,1 МПа для среднего значения;

p) ссылку на настоящий стандарт;

q) любое отклонение от настоящего стандарта.

Приложение Г

(обязательное)

Перевод основных положений EN 14845-1:2007 "Волокна в бетоне. Методы испытания. Часть 1. Эталонные бетоны"

Г.1 Сущность метода

В настоящем методе устанавливают требования к исходным компонентам, а также к процедуре изготовления бетонных образцов для испытания характеристик волокон.

Испытания с использованием бетонных образцов проводят в виде сравнительных испытаний: испытывают армированные и неармированные бетонные образцы и проводят сравнения результатов испытания.

Г.2 Оборудование и материалы

Г.2.1 Бетоносмеситель с принудительным перемешиванием компонентов.

Г.2.2 Отливные формы, изготовленные из стали или алюминиевого сплава, длиной 550 мм, шириной и высотой 150 мм.

Г.2.3 Вибростол.

Г.2.4 Недробленый кремнеземный заполнитель с гигроскопичностью не более 2% масс., высушенный в печи. Размер гранул не должен превышать 16-20 мм (т.е. при 0,25 мм - 5%-10%).

Г.2.5 Вода по EN 1008.

________________

В Российской Федерации действует ГОСТ 23732-2011 "Вода для бетонов и строительных растворов. Технические условия".

Г.2.6 Портландцемент марки CEM I класса 42,5Н по EN 197-1:2000.

________________

В Российской Федерации используют портландцемент марки ЦЕМ I класса 42,5Н по ГОСТ 31108-2003 "Цементы общестроительные. Технические условия".

Г.2.7 Смягчители или пластифицирующие добавки.

Г.2.8 Волокно.

Г.3 Требования к бетонным образцам

Г.3.1 Количество исходных компонентов (отношение вода/цемент, максимальное содержание цемента) для изготовления бетонных образцов зависит от предела прочности при изгибе бетонных образцов и должно соответствовать таблице Г.1.

Таблица Г.1

Предел прочности при изгибе, МПа | Соотношение воды к цементу | Максимальное содержание цемента, кг/м | |

Максимальный размер заполнителя | |||

8 или 10 мм | 16 или 20 мм | ||

4,3±0,3 | 0,55 | 0,55 | 350 |

5,8±0,4 | 0,45 | 0,45 | 400 |

| |||

Г.3.2 Содержание волокна - в соответствии с EN 14845-2.

________________

Перевод стандарта приведен в приложении В.

Г.3.3 Жесткость бетонной смеси, не армированной волокном, - V3 по EN 12350-3. Жесткость бетонной смеси определяют на установке типа Вебе по EN 206-1:2000

.

________________

В Российской Федерации используют бетонную смесь жесткостью Ж1 по ГОСТ 7473-2010 "Смеси бетонные. Технические условия".

В Российской Федерации действует ГОСТ 10181-2000 "Смеси бетонные. Методы испытаний".

Г.3.4 Изготовление бетонных образцов:

- помещают в бетоносмеситель исходные компоненты, кроме цемента, и добавляют воду 50% общего объема, перемешивают в течение 2 мин;

- продолжая перемешивание, в течение 1 мин добавляют цемент и оставшуюся воду и добавки, при необходимости.

Общее время перемешивания не должно превышать 5 мин.

Полученную смесь бетона укладывают в отливные формы.

При изготовлении бетонных образцов, армированных волокном, этап, на котором добавляют волокно, устанавливают в нормативном документе или технической документации на изделие.

Требования к форме бетонных образцов приведены в EN 14845-2.

________________

Перевод стандарта приведен в приложении В.

Отбор бетонных образцов - по EN 12350-1.

________________

В Российской Федерации действует ГОСТ 10181-2000 "Смеси бетонные. Методы испытаний".

Г.3.5 Твердение и хранение бетонных образцов

Бетонные образцы выдерживают в отливных формах в течение 24 ч после их укладки при температуре (20±2)°С и под полиэтиленовой пленкой или при относительной влажности воздуха не менее 95%.

После распалубливания бетонные образцы выдерживают при температуре (20±2)°С и относительной влажности воздуха не менее 95% в течение 27 сут.

Г.4 Протокол об изготовлении бетонных образцов

Протокол об изготовлении бетонных образцов должен содержать:

- ссылку на настоящий стандарт;

- состав бетонной смеси, включая сухие наполнители и добавки (кг/м), а также данные по процедуре приготовления;

- соотношение количества цемента к воде;

- тип волокна;

- дату и время изготовления;

- происхождение и гранулометрический состав наполнителей;

- жесткость;

- условия твердения и хранения;

- предел упругости с округлением до 0,01 МПа (отдельные значения и их среднее значение);

- любое отклонение от настоящего стандарта.

УДК 677.4:006.354 | МКС 59.060.20 | NEQ |

91.100.30 | ||

Ключевые слова: штапельные химические волокна, волокно для армирования строительных материалов и конструкций, общие технические условия | ||

Электронный текст документа

и сверен по:

, 2016