ГОСТ 6266-89

Группа Ж16

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛИСТЫ ГИПСОКАРТОННЫЕ

Технические условия

Gypsum plasterboards. Specifications

ОКП 57 4213

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

В.Г.Бортников (руководитель темы); Р.Н.Черемисин; И.К.Лебедева; А.Б.Морозов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 30.03.89 № 53

3. Стандарт соответствует стандарту ФРГ DIN 18180-78 в части технических требований для листов группы А

4. ВЗАМЕН ГОСТ 6266-81

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который | Номер пункта, подпункта, приложения | |||

ГОСТ 8.326-78 ГОСТ 125-79 ГОСТ 166-80 ГОСТ 427-75 ГОСТ 3560-73 ГОСТ 3749-77 ГОСТ 6981-75 ГОСТ 7502-80 ГОСТ 8740-85 ГОСТ 10700-84 ГОСТ 14192-77 ГОСТ 15846-79 ГОСТ 17139-79 ГОСТ 18242-72 ГОСТ 18992-80 ГОСТ 23676-79 ГОСТ 25951-83 СТ СЭВ 2437-80 | 3.3.2 | |||

Настоящий стандарт распространяется на гипсокартонные листы (далее - листы), предназначенные для отделки стен, для устройства перегородок и подвесных потолков в зданиях и помещениях с сухим и нормальным влажностным режимом по СНиП II-3-79 и для изготовления декоративных и звукопоглощающих изделий.

Стандарт не распространяется на листы, к которым предъявляются специальные требования (по огнестойкости, водостойкости, пароизолирующим свойствам).

Листы относятся к группе трудносгораемых по СТ СЭВ 2437.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Листы следует изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. По средней плотности, точности изготовления и показателям внешнего вида листы подразделяют на две группы: А и Б.

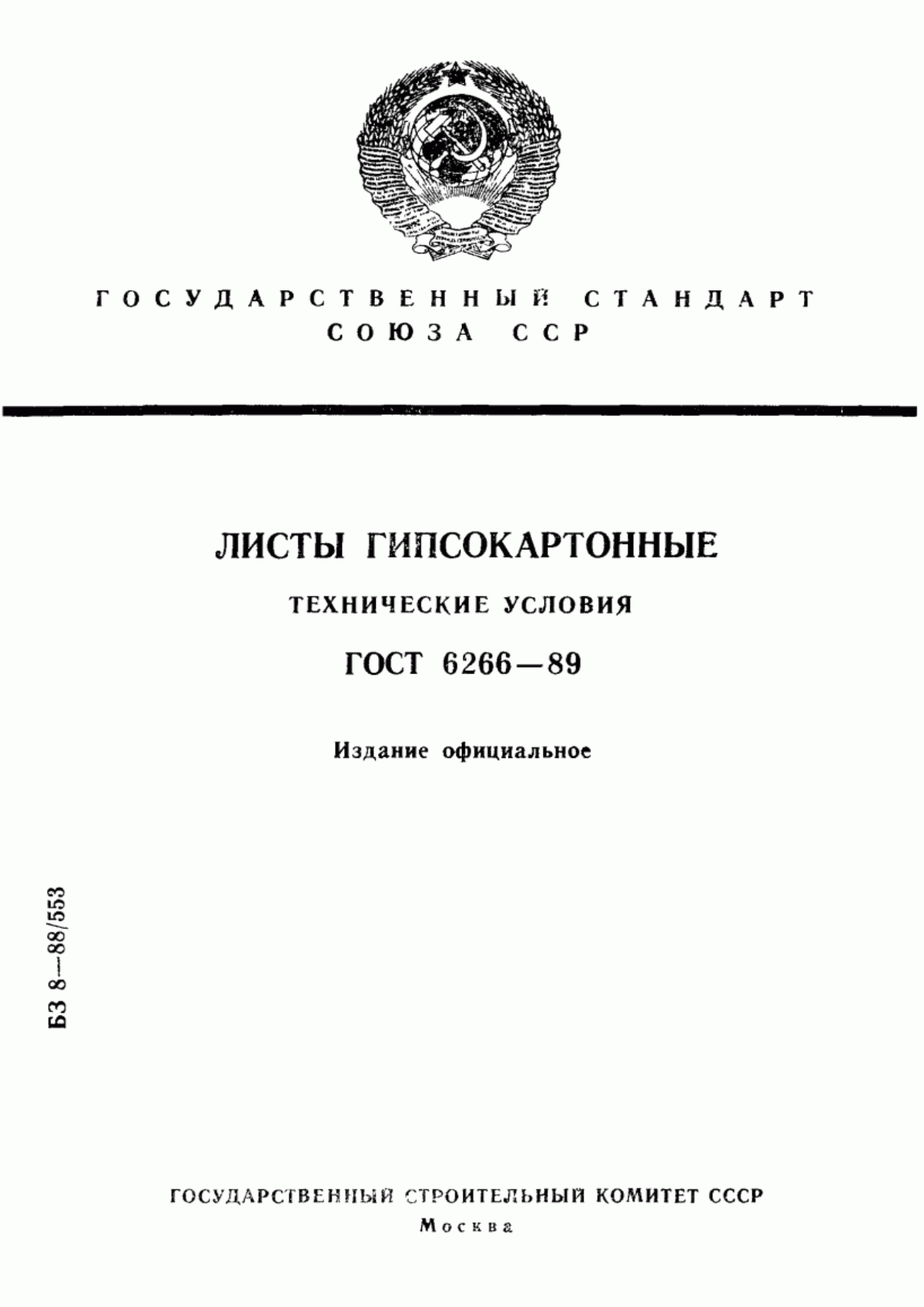

1.2.2. По форме поперечного сечения продольных кромок листы подразделяют на два типа:

УК - с утоненными с лицевой стороны кромками (черт.1а);

ПК - с прямыми кромками (черт.1б).

Поперечное сечение продольной

кромки листа

1 - гипсокартонный лист; 2 - лицевая сторона;

3 - тыльная сторона

Черт. 1

1.2.3. Листы должны иметь в плане прямоугольную форму. Номинальные геометрические размеры листов должны соответствовать значениям, указанным в табл. 1.

Таблица 1

мм

Толщина | Длина | Ширина | |||

8 |

|

| |||

16 |

|

| |||

24 | 600 | ||||

Примечание. Допускается по согласованию изготовителя с потребителем изготовление листов других размеров.

1.2.4. Условное обозначение листов должно состоять из:

аббревиатуры наименования листов - ГКЛ;

обозначения группы листов - А, Б;

обозначения типа листов - УК, ПК;

цифр, обозначающих номинальную длину, ширину и толщину листа в миллиметрах;

обозначения настоящего стандарта.

Пример условного обозначения гипсокартонных листов группы А с утоненными кромками длиной 3000 мм, шириной 1200 мм, толщиной 14 мм:

ГКЛ - А - УК - 3000 х 1200 х 14 ГОСТ 6266-89

1.3. Характеристики

1.3.1. Листы представляют собой гипсовый сердечник, все плоскости которого, кроме торцевых кромок, облицовывают во время изготовления картоном, сцепление которого с сердечником обеспечивается за счет применения клеющих добавок. Гипсовый сердечник изготавливают из гипсового вяжущего со специальными технологическими добавками и наполнителями с объемным армированием минеральными и (или) органическими волокнами.

1.3.2. Материалы, применяемые для изготовления листов, должны соответствовать требованиям нормативно-технической документации (НТД), утвержденной в установленном порядке.

Перечень материалов приведен в приложении 1.

1.3.3. Действительные отклонения геометрических размеров листов не должны превышать предельных, указанных в табл. 2.

Таблица 2

мм

Ширина | Предельные отклонения для группы | ||||||||

| А | Б | |||||||

| по длине | по ширине | по толщине | по длине | по ширине | по толщине | |||

1200 | | | | | | | |||

1.3.4. Допускается в партии (за исключением случаев поставки в розничную торговлю) не более 5% листов длиной и (или) шириной менее допускаемых настоящим стандартом размеров, а также без облицовки картоном продольных кромок.

1.3.5. Внешний вид лицевой поверхности листов должен соответствовать эталону, утвержденному в установленном порядке.

1.3.6. На листе допускаются повреждения углов и продольных кромок, размеры и количество которых превышают значения, указанные в табл.3.

1.3.7. Средняя плотность листов должна быть, кг/куб.м, не более:

850 - для группы А;

1050 - для группы Б.

Таблица 3

Наименование показателя | Предельные значения | ||||

| А | Б | |||

Повреждение углов: |

|

| |||

Примечание. Повреждением углов и кромок следует считать отбитости (вмятины) кромок и углов совместно с картоном или только одного гипсового сердечника.

1.3.8. Сцепление гипсового сердечника с картоном должно быть прочнее, чем сцепление слоев картона.

1.3.9. Предел прочности листов при изгибе должен быть не менее значений, указанных в табл.4.

Таблица 4

Толщина листов, мм | Предел прочности при изгибе, | |||

8 | 13,5 (135) | |||

1.3.10. К группе А листы могут быть отнесены только в случае их соответствия требованиям стандарта по всем показателям качества для этой группы.

1.4. Маркировка

1.4.1. Маркировку листов производят на тыльной стороне несмываемой краской при помощи трафаретов или штампов.

Маркировка должна быть отчетливой и содержать:

краткое наименование и (или) товарный знак предприятия-изготовителя;

обозначение настоящего стандарта.

1.4.2. Маркировку транспортных и технологических пакетов производят на ярлыке, прикрепляемом к пакету любым способом, обеспечивающим его сохранность при транспортировании.

На ярлыке должно быть указано:

наименование предприятия-изготовителя и (или) его товарный знак и адрес;

условное обозначение листов;

номер партии и дата ее изготовления;

количество листов в пакетах в штуках и в квадратных метрах;

штамп технического контроля;

манипуляционные знаки "Боится сырости" и "Острожно - хрупкое" по ГОСТ 14192.

1.4.3. Маркировку листов, поставляемых в розничную торговлю, дополнительно производят на тыльной стороне на этикетке, прикрепляемой любым способом, обеспечивающим ее сохранность при транспортировании, или несмываемой краской при помощи трафаретов или штампов.

Маркировка должна быть отчетливой и содержать:

условное обозначение листов;

розничную цену;

номер партии и дату ее выпуска.

1.5. Упаковка

1.5.1. Из листов одной группы, типа и размера формируют технологический пакет и укладывают его на прокладки или поддоны.

Прокладки и поддоны изготовляют из гипсокартонных листов, древесины или других материалов.

1.5.2. Из технологического пакета формируют транспортный пакет: обвязкой по прокладкам металлической лентой по ГОСТ 3560, упаковкой в полиэтиленовую термоусадочную пленку по ГОСТ 25951 или другими средствами пакетирования, обеспечивающими сохранность листов и геометрическую форму технологического пакета при транспортировании.

Общая высота транспортного пакета (с прокладками или поддоном) не должна превышать 750 мм.

Допускается отгрузка листов технологическими пакетами до 01.01.92.

2. ПРИЕМКА

2.1. Приемку листов производят партиями. Партия должна состоять из листов одной группы, типа и размеров, изготовленных по одной технологии и из одних и тех же материалов.

Объем партии не должен быть более сменной выработки.

2.2. Приемку листов техническим контролем предприятия-изготовителя производят на основании приемо-сдаточных испытаний каждой партии по всем показателям качества, предусмотренным настоящим стандартом.

2.3. Приемку партии по размерам и внешнему виду производят в соответствии с требованиями ГОСТ 18242 техническим контролем предприятия-изготовителя по двум ступеням контроля нормального или ослабленного вида, а техническим контролем потребителя - только нормального вида. Число дефектных листов в выборке сравнивают с приемочным и браковочным числами. Листы из партии для контроля отбирают методом случайной выборки. Объем выборки следует назначать в соответствии с табл. 5.

Таблица 5

Объем партии | Вид | Выборка | Объем | Приемочное | Браково- | ||||

|

| по ступеням | выборки | число, | число, | ||||

78-150 | 26-50 | Нормальный | Первая | 3 | 0 | 2 | |||

151-270 | 51-90 | Нормальный | Первая | 3 | 0 | 2 | |||

271-450 | 91-150 | Нормальный | Первая | 5 | 0 | 3 | |||

451-840 | 151-280 | Нормальный | Первая | 8 | 1 | 4 | |||

841-1500 | 281-500 | Нормальный | Первая | 13 | 2 | 5 | |||

|

| Нормальный | Первая | 20 | 3 | 7 | |||

|

| Ослаблен- ный | Первая | 8 | 1 | 5 | |||

|

| Нормальный | Первая | 32 | 5 | 9 | |||

|

| Ослаблен- ный | Первая | 13 | 2 | 7 | |||

|

| Нормальный | Первая | 50 | 7 | 11 | |||

|

| Ослаблен- ный | Первая | 20 | 3 | 8 | |||

|

| Нормальный | Первая | 80 | 11 | 16 | |||

105000 | 35000 | Ослаблен- ный | Первая | 32 | 5 | 10 | |||

Число дефектных листов определяют отдельно по каждому из контролируемых параметров.

2.3.1. Нормальный вид контроля является основным. Переход с нормального вида контроля на ослабленный осуществляется, если выполнены одновременно три условия:

при нормальном виде контроля последние десять партий приняты;

производственный процесс изготовления листов является стабильным и непрерывным;

при нормальном виде контроля общее число дефектных изделий по каждому из контролируемых параметров, выявленных во время контроля последних десяти партий, меньше или равно предельному числу дефектных изделий, указанному в табл. 6.

Таблица 6

шт.

Суммарный объем выборки из 10 партий |

| |||

|

| |||

2.3.2. Переход с ослабленного вида контроля на нормальный осуществляется в том случае, если имеет место хотя бы одна из причин:

при ослабленном виде контроля партия листов была забракована;

была изменена технология, состав масс или исходные материалы;

был разрегулирован производственный процесс.

2.3.3. Определение соответствия партии листов требованиям стандарта на первой ступени контроля

Если число дефектных листов в выборке меньше или равно приемочному числу, то партию листов принимают.

Если число дефектных листов в выборке больше или равно браковочному числу, то партию листов забраковывают и, в случае ослабленного вида контроля, переходят на нормальный вид контроля.

Если число дефектных листов в выборке больше приемочного числа, но меньше браковочного, то переходят ко второй ступени контроля.

2.3.4. Определение соответствия партии листов требованиям стандарта на второй ступени контроля

Число дефектных листов определяют только по тем параметрам, по которым партия не принята на первой ступени контроля.

Если суммарное число дефектных листов в двух выборках (на первой и второй ступенях контроля) меньше или равно приемочному числу, то партию листов принимают.

Если суммарное число дефектных листов в двух выборках больше или равно браковочному числу, то партию забраковывают.

Если суммарное число дефектных листов в двух выборках больше приемочного числа, но меньше браковочного (в случае ослабленного вида контроля), то партию принимают и переходят на нормальный вид контроля).

2.3.5. При забраковании партии по размерам и внешнему виду производят поштучную приемку листов данной партии. При этом допускается контролировать соблюдение тех требований, по которым партия не была принята.

2.4. Для проведения физико-механических испытаний из выборки листов, прошедших испытания по размерам и внешнему виду, отбирают три листа.

При получении неудовлетворительных результатов хотя бы по одному из физико-механических показателей проводят повторный контроль по этому показателю, для чего отбирают удвоенное количество листов из той же выборки.

При неудовлетворительных результатах повторной проверки партия приемке не подлежит.

2.5. Предприятие-изготовитель должно сопровождать каждую партию листов или ее часть (при поставке в несколько адресов) документом о качестве, в котором указывают:

наименование предприятия-изготовителя и (или) его товарный знак и адрес;

наименование и условное обозначение листов;

номер партии, дату изготовления;

номера вагонов или автомашин;

штамп и подпись начальника службы технического контроля или его заместителя, или лиц, их замещающих.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Контроль размеров, внешнего вида и поверхности листов

3.1.1. Средства контроля

Линейка металлическая по ГОСТ 427.

Рулетка измерительная металлическая по ГОСТ 7502.

Штангенциркуль с глубиномером по ГОСТ 166.

Угольник поверочный 90 ° по ГОСТ 3749.

3.1.2. Длину и ширину листа измеряют металлической рулеткой по осям симметрии и на расстоянии не менее 60 мм от кромок.

Толщину листа измеряют штангенциркулем по торцевым кромкам по оси симметрии и на расстоянии не менее 60 мм от продольных кромок.

Длину наибольшего катета скоса утоненной кромки листа измеряют при помощи угольника и линейки, а наименьшего катета - при помощи угольника и штангенциркуля на листах, отобранных для проведения физико-механических испытаний, для каждой кромки отдельно: по оси симметрии и на расстоянии не менее 60 мм от торцевых кромок. Допускается измерение длины катетов скоса производить нестандартизованными средствами измерения.

Результаты каждого измерения не должны выходить за пределы допусков, установленных настоящим стандартом.

3.1.3. Повреждения углов листа измеряют по длине наибольшего катета при помощи угольника и линейки.

3.1.4. Длину повреждения продольных кромок листа измеряют при помощи линейки или штангенциркуля.

Глубину повреждения измеряют в месте наибольшего повреждения при помощи линейки и штангенциркуля с глубиномером.

3.1.5. Длину и ширину листа, длины повреждений углов и продольных кромок и длину наибольшего катета скоса утоненной кромки измеряют с погрешностью 1 мм , а толщину листа, глубину повреждения продольных кромок и длину наименьшего катета скоса утоненной кромки - с погрешностью 0,1 мм.

3.1.6. Соответствие внешнего вида лицевой поверхности листов эталону определяют визуально с расстояния не более 1,5 м от глаза наблюдателя.

3.2. Определение средней плотности

3.2.1. Средства контроля

Весы для статического взвешивания по ГОСТ 23676, класс точности средний.

3.2.2. Подготовка к испытанию

Из каждого листа, отобранного в соответствии с п. 2.4, вырезают по два образца длиной (4505) мм и шириной (150

5) мм. Образцы вырезают на расстоянии не менее 100 мм от продольных кромок листа у противоположных концов его диагонали. Длина образца должна совпадать с направлением длины листа.

3.2.3. Проведение испытания

Образцы взвешивают с погрешностью 1 г, измеряют их длину и ширину с погрешностью 1 мм, толщину - с погрешностью 0,1 мм.

3.2.4. Обработка результатов

Среднюю плотность () в килограммах на кубический метр рассчитывают по формуле

![]()

где - масса образца, кг;

- объем образца, куб. м.

Среднюю плотность партии листов вычисляют с точностью до 1 кг/куб.м как среднее арифметическое шести результатов испытаний.

3.3. Определение предела прочности листов при изгибе

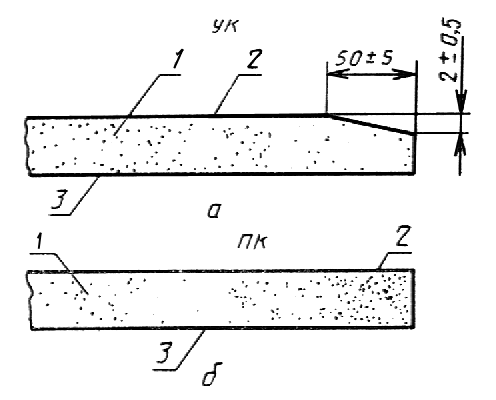

3.3.1. Сущность метода заключается в испытании свободно лежащего на двух опорах образца, нагруженного посередине пролета сосредоточенной нагрузкой. Схема испытания приведена на черт. 2.

Схема испытания образца на прочность при изгибе

Р - разрушающая нагрузка

Черт. 2

3.3.2. Средства контроля

Машина испытательная Р=0,5 по соответствующей НТД с дополнительными приспособлениями.

Допускается применение других типов испытательных машин, прошедших метрологическую аттестацию по ГОСТ 8.326, с допускаемым пределом относительной погрешности определения не более 2% и скоростью приложения нагрузки (155) Н/с [(1,5

0,5) кгс/с].

В качестве опор и для приложения сосредоточенной нагрузки применяют цилиндрические катки диаметром 10 мм или призмы с закругленными ребрами радиусом 5 мм, длина которых должна быть не менее ширины образца.

3.3.3. Подготовка к испытанию

Определение предела прочности при изгибе производят на образцах, прошедших испытания по п. 3.2. Для испытания отбирают три образца по одному от каждого листа.

3.3.4. Проведение испытания

Образец укладывают на опоры лицевой стороной вниз и нагружают через каток или призму посередине пролета сосредоточенным грузом равномерно со скоростью (155) Н/с [(1,5

0,5) кгс/с] до разрушения образца.

3.3.5. Обработка результатов

Предел прочности листов при изгибе () в МПа (кгс/кв.см) рассчитывают по формуле

![]()

где

| - | разрушающая нагрузка, Н (кгс); |

Требования к погрешности измерений геометрических размеров образцов - по п. 3.2.3.

За результат испытаний партии принимают среднее арифметическое трех результатов испытаний.

3.4. Контроль прочности сцепления гипсового сердечника с картоном

Прочность сцепления гипсового сердечника с картоном определяют на трех образцах, прошедших испытания по п. 3.2, путем надреза картона с лицевой и тыльной сторон листа до гипсового сердечника с последующим отрывом его вручную. Результат испытания каждого образца должен соответствовать требованиям п. 1.3.8.

3.5. Результаты контроля заносят в журнал приемо-сдаточных испытаний. Форма журнала приведена в приложении 2.

Журнал приемо-сдаточных испытаний должен быть пронумерован, прошнурован и опечатан сургучной или гербовой печатью. Журнал является официальным документом, удостоверяющим качество продукции.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. При транспортировании и хранении пакеты должны быть уложены плашмя, через прокладки или поддоны, в штабели высотой не более 3 м.

4.2. Листы транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, в пакетированном виде.

Допускается транспортирование листов технологическими пакетами до 01.01.92.

Транспортные пакеты, сформированные обвязкой по прокладкам металлической лентой, и технологические пакеты отгружают в крытом подвижном составе.

При перевозке транспортных и технологических пакетов в открытых железнодорожных и автомобильных транспортных средствах пакеты должны быть защищены от увлажнения.

Транспортирование листов железнодорожным транспортом на расстояние более 1000 км допускается только по согласованию изготовителя с потребителем.

4.3. Транспортная маркировка - по ГОСТ 14192.

4.4. При транспортировании листов в районы Крайнего Севера и труднодоступные районы СССР тара и упаковка должны соответствовать требованиям ГОСТ 15846.

4.5. Листы следует хранить в помещениях с сухим и нормальным влажностным режимом.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие листов требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. Срок хранения листов - один год с момента их изготовления.

Приложение 1

Рекомендуемое

Перечень материалов, применяемых для

изготовления листов

Вяжущее гипсовое марки не ниже Г-4 по ГОСТ 125.

Картон облицовочный по ГОСТ 8740.

Дисперсия поливинилацетатная гомополимерная грубодисперсная по ГОСТ 18992.

Ровинг из стеклянных комплексных нитей по ГОСТ 17139.

Макулатура бумажная и картонная по ГОСТ 10700.

Купорос железный технический по ГОСТ 6981.

Лигносульфонаты технические и специальные добавки по соответствующей НТД.

Примечание. Допускается применение других взаимозаменяемых материалов по соответствующей нормативно-технической документации в соответствии с технологическим регламентом, утвержденным в установленном порядке.

Приложение 2

Обязательное

Форма журнала приемо-сдаточных испытаний

1. Обложка журнала

______________________________________________________________

Наименование министерства, ведомства

______________________________________________________________

Наименование предприятия

Журнал приемо-сдаточных испытаний гипсокартонных листов

Начат ....................................

Окончен .................................

Всего листов .........................

2. Результаты приемо-сдаточных испытаний

|

|

|

| Вид |

| Отметка о | под- | |||||||||||||||

Но- | Дата |

| обо- |

|

| пень | Число дефектных листов | сцеп- | пре- | число |

| ре- | дол- | |||||||||

мер | изго- | Сме- | зна- |

|

| конт- | по | по | по | по внеш- | с поврежде- | сред- | ление | дел | листов с | да- | ше- | жно- | ||||

тии | ления |

|

|

|

|

| не | не | щине | ду пове- | углов | про- | плот- кг/куб. | на с | ности | цован- |

| о | го | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

_________

* Для листов типа УК вводят дополнительную графу "Отклонения геометрических размеров наибольшего и наименьшего катетов скоса".

** Подпись начальника службы технического контроля или его заместителя, или лиц, их замещающих.

Текст документа сверен по:

Госстрой СССР -

М.: Издательство стандартов, 1989