ПНСТ 558-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОКАТ ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННЫЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ КЛАССА Ac600C ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Thermo-mechanically hardened rolled stock for special purposes class Ac600C for reinforcing concrete constructions. Specifications

ОКС 77.140.15

Дата введения 2022-03-01

срок действия 2025-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Русатом Энерго Интернешнл" (АО "РЭИН") и Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона имени А.А.Гвоздева Акционерного общества "Научно-исследовательский центр "Строительство" (НИИЖБ им.А.А.Гвоздева АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 января 2022 г. N 5-пнст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112, Москва, Пресненская набережная, д.10, стр.2, аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия, разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10. стр.2.

В случае пересмотра (замены) или отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на термомеханически упрочненный свариваемый арматурный прокат специального назначения классов Ac600C и Ac6000CE (далее - арматурный прокат) номинальным диаметром от 10 до 50 мм, предназначенный для армирования железобетонных конструкций зданий и сооружений атомных станций (АС), отнесенных к 1-му, 2-му и 3-му классам безопасности [1].

Примечание - При выборе проектировщиком арматуры диаметром более 40 мм следует согласовать возможность изготовления такой арматуры с поставщиками.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 12004 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12361 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14098 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 57997 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

ГОСТ Р ИСО 1428 Сталь и чугун. Отбор и подготовка образцов для определения химического состава

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 34028 и ГОСТ 12004.

4 Классификация и сортамент

4.1 В обозначении класса арматурного проката буквы и цифры означают:

A - горячекатаный термомеханически упрочненный;

C - свариваемый;

E - высокая категория пластичности;

c - арматурный прокат специального назначения для ответственных железобетонных конструкций AC;

4.2 Арматурный прокат изготовляют с периодическим профилем 2ф, соответствующим требованиям ГОСТ 34028.

4.3 Арматурный прокат изготовляют в прутках мерной длиной (МД) и немерной длиной (НД) в пределах от 6 до 12 м.

Предпочтительную МД прутков - 6,0; 9,0; 12,0 (11,7 и 11,9); 18,0 м, указывают в заказе. По согласованию изготовителя с заказчиком допускается изготовление прутков другой МД.

При поставке прутков МД допускается наличие прутков НД (но не менее 2 м) в количестве не более 2% массы партии.

При поставке арматурного проката НД допускается наличие прутков длиной менее 6 м (но не менее 2 м) в количестве не более 5% от массы партии.

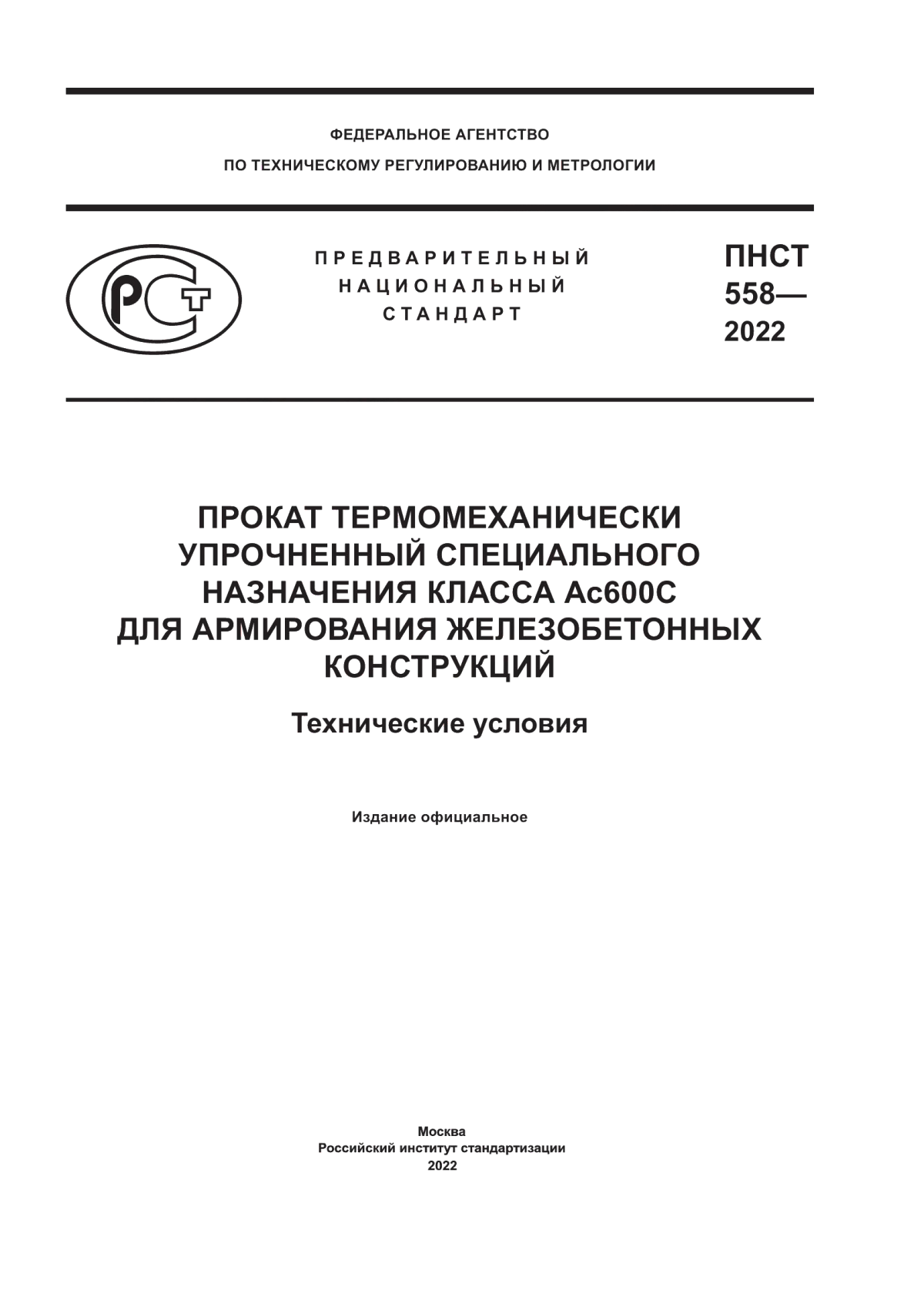

4.4 Номинальный диаметр, площадь поперечного сечения, масса 1 м длины проката и предельные отклонения на эти величины приведены в таблице 1. Вид поперечного профиля проката показан на рисунке 1.

Таблица 1 - Номинальные диаметры, площадь поперечного сечения и масса 1 м длины арматурного проката

Номинальный диаметр | Контролируемый параметр | ||

, мм | Номинальная площадь поперечного сечения , мм | Номинальная масса 1 м длины проката M, кг | Допускаемое отклонение, % |

10,0 | 78,5 | 0,616 | ±6,0 |

12,0 | 113,1 | 0,888 | |

14,0 | 153,9 | 1,208 | ±5,0 |

16,0 | 201,1 | 1,578 | |

18,0 | 254,5 | 1,998 | |

20,0 | 314,2 | 2,466 | |

22,0 | 380,1 | 2,984 | ±4,0 |

25,0 | 490,9 | 3,853 | |

28,0 | 615,8 | 4,834 | |

32,0 | 804,3 | 6,313 | |

36,0 | 1017,9 | 7,990 | |

40,0 | 1256,6 | 9,865 | |

45,01) | 1590,4 | 12,485 | ±3,5 |

50,01) | 1963,5 | 15,413 | |

Примечания 1 Арматурный прокат номинальным диаметром 45 и 50 мм изготовляют по требованию потребителя. 2 Номинальная масса 1 м длины проката определена исходя из номинального диаметра при плотности стали, равной 7,85 г/см . | |||

|

Рисунок 1 - Конфигурация и параметры периодического профиля

Требования к геометрическим параметрам, овальности и кривизне проката приведены в таблице 2.

Таблица 2 - Параметры периодического профиля арматурного проката

Наименование параметра периодического профиля | Значение параметра |

Относительная площадь смятия поперечных ребер профиля для диаметра, мм: | |

10 | 0,052 |

12 50 | 0,056 |

Высота поперечных ребер h, мм | (0,065-0,1) |

Шаг поперечных ребер t, мм | (0,4-1,0) |

Угол наклона поперечных ребер | 35°-60° |

Угол наклона боковой поверхности ребра | 45 ° |

Суммарное расстояние между концами поперечных ребер , мм | |

Овальность арматурного проката, мм, для диаметра, мм: | |

10 14 | 1,2 |

16 25 | 1,6 |

28 40 | 2,4 |

45 50 | 3,2 |

Кривизна прутков периодического профиля | Не более 6 мм на 1 м длины |

4.4.1 При изготовлении профилей параметр r (см. разрез Б-Б на рисунке 1) указывает на необходимость скругления по линиям сопряжения пересекающихся поверхностей ребер и сердечника стержней. Этот параметр приведен для построения калибров и на профиле не контролируется. При нарезке калибров допускается заменять скругление фаской.

4.5 Предельные отклонения по длине прутков МД:

- обычной точности порезки - +70 мм;

- повышенной точности порезки - +50 мм.

4.6 Примеры условного обозначения:

Прокат арматурный в прутках НД, номинальным диаметром 12 мм, класса Ac600C:

Пруток НД-12-Ac600C ПНСТ 558-2022

Прокат арматурный в прутках МД 12000 мм, номинальным диаметром 20 мм, класса Ac6900C:

Пруток МД(12000)-20-Ac600C ПНСТ 558-2022

5 Технические требования

5.1 Арматурный прокат изготовляют в соответствии с требованиями разделов 4-5 по утвержденному производителем технологическому процессу. Запрещается производство арматурного проката слиттинг-процессом - продольное разделение полупродукта раската (заготовки).

5.1.1 На поверхности арматурного проката не допускаются:

- трещины;

- закаты, плены и раковины, ухудшающие его характеристики.

Классификация дефектов поверхности - по ГОСТ 21014.

5.1.2 Допускается на поверхности проката наличие равномерной или местной (локальной) атмосферной ржавчины.

5.1.3 Требования к погонной массе и геометрическим параметрам проката приведены в 4.4.

5.2 Химический состав стали (плавочный анализ) должен соответствовать требованиям таблицы 3.

Таблица 3 - Химический состав стали

Класс | Массовая доля элементов (ковшовая проба), % | Углеродный | |||||||||||

проката | угле- рода | крем- ния | мар- ганца | моли- бдена | вана- дия | нио- бия | хрома | нике- ля | меди | фос- фора | серы | азота | эквивалент |

Не более или в диапазоне | |||||||||||||

Ac600C, Ac6000CE | 0,23 | 0,20- 0,90 | 1,80 | 0,040 | 0,015- 0,050 | 0,020- 0,070 | 0,30 | 0,90 | 0,60 | 0,025 | 0,025 | 0,012 | 5.2.2 |

Примечания 1 Суммарная массовая доля в стали молибдена, ванадия и ниобия должна быть в диапазоне от 0,050% до 0,150%. 2 Для проката диаметром 32 мм и от 36 до 50 мм допускается увеличение массовой доли углерода в стали не более 0,24% и 0,25% соответственно. 3 Допускается наличие алюминия и титана не более 0,025% каждого элемента. | |||||||||||||

5.2.1 В готовом прокате допускаются отклонения по массовой доле элементов, %:

- углерода - +0,01;

- кремния - ±0,02;

- марганца - +0,05;

- серы - +0,005;

- фосфора - +0,005;

- ванадий - -0,002 и +0,003;

- ниобий - -0,002 и+0,003.

где C, Mn, Cr, V, Mo, Cu, Ni - массовая доля углерода, марганца, хрома, ванадия, молибдена, меди и никеля в стали соответственно (плавочный анализ).

5.3 Механические свойства арматурного проката должны соответствовать нормам, приведенным в таблице 4.

Таблица 4 - Механические свойства

Класс проката | Временное сопротивление | Предел текучести ( ) | Относительное удлинение | Относительное равномерное удлинение | Изгиб в холодном состоянии вокруг оправки диаметром, равным 3 |

Не менее | град | ||||

Н/мм | % | ||||

Ac600C | 750 | 650 | 14 | 4,5 | 180 |

Ac600CE | 16 | 7,0 | 180 | ||

5.3.2 После испытаний проката в состоянии поставки на изгиб на образцах не должно быть трещин и разрывов, видимых без применения увеличительных приборов.

5.5 Свариваемость арматурного проката должна быть обеспечена химическим составом стали и технологией производства; контроль свариваемости должен быть осуществлен согласно приложению Б. Обеспечение требований по данному виду испытаний проверяют в период сертификации проката и постановке на производство, но не реже одного раза в три года.

6 Правила приемки

6.1 Правила приемки по ГОСТ 7566 с дополнениями по 6.2-6.8.

6.2 Арматурный прокат подвергают следующим видам контроля:

- обязательному приемочному у изготовителя;

- входному у заказчика;

- с проведением испытаний в независимых испытательных лабораториях при сертификации в системах сертификации, зарегистрированных в установленном порядке;

- оценке механических и эксплуатационных свойств опытных партий плавок при постановке проката на производство, осуществляемой головной материаловедческой организацией на основании результатов испытаний.

6.3 Обязательный приемочный контроль каждой партии у изготовителя проводят в соответствии с ГОСТ 34028 с определением следующих характеристик:

- химического состава по ковшовой пробе или в готовом прокате и углеродного эквивалента;

- свойств при изгибе;

6.4 Входной контроль арматурного проката у потребителя проводят в соответствии с ГОСТ 34028 с определением следующих характеристик:

- геометрических параметров периодического профиля;

6.5 Отбор проб для контроля химического состава - по ГОСТ 7565. Общие правила отбора проб для механических и технологических испытаний - по ГОСТ 7564.

6.6 Контроль арматурного проката при сертификации проводят в соответствии с приложениями А и Б.

6.7 Контроль стойкости проката против коррозионного растрескивания при напряжении выполняют при постановке продукции на производство, при смене технологии производства и повторяют не реже одного раза в три года.

6.8 Партия должна состоять из арматурного проката одного номинального диаметра, одной плавки-ковша и должна быть оформлена документом о качестве.

Масса партии должна быть не более 250 т.

6.9 Каждая партия проката должна сопровождаться документом о качестве, содержащем следующие данные:

- товарный знак или наименование производителя;

- обозначение класса прочности (Ac600C или Ac600CE);

- номинальный диаметр стержней, мм;

- результаты (химических и механических) испытаний по 6.3;

- официальная контактная информация;

- номер стандарта, устанавливающего требования к продукции;

- номер документа о качестве и его дата выпуска;

- номер плавки;

- номер партии;

- количество отгруженного товара в данной партии;

- информация о заказчике;

- должность лица, печать (или штамп) компании, подпись и данные (ФИО) подписывающего.

6.10 При постановке проката на производство должна быть выполнена оценка механических и эксплуатационных свойств опытных партий плавок с привлечением к их контролю и анализу головной материаловедческой организации.

Контролю подлежат не менее трех партий плавок минимального, среднего и максимального диаметров из указанного производителем сортамента. Контроль выполняют согласно требованиям настоящего стандарта в объеме не менее указанного в приложении А (таблица А.1). Результаты контроля и их анализ оформляют техническим отчетом с заключением о соответствии продукции требованиям стандарта.

7 Методы испытаний

7.1 Химический состав стали определяют по ГОСТ 12354, ГОСТ 12359, ГОСТ 12361, ГОСТ 12365, ГОСТ 18895, ГОСТ 22536.0-ГОСТ 22536.12, ГОСТ Р 54153. Допускается применение других методов, обеспечивающих необходимую точность анализа. При разногласиях в соответствии параметров регламентированным требованиям их оценку следует проводить методами по указанным выше стандартам.

Отбор проб следует выполнять в соответствии с ГОСТ Р ИСО 14284.

7.2 Контроль качества поверхности проводят без применения увеличительных приборов.

7.3 Контроль размеров и геометрических параметров проводят стандартизованными средствами измерения и средствами допускового контроля, гарантирующими измерения размеров с погрешностями, не превышающими установленных ГОСТ 8.051, или другими методами, гарантирующими необходимую точность.

7.3.1 Величину высоты поперечных ребер h периодического профиля рассчитывают как среднеарифметическое значение минимум трех измерений в месте максимальной высоты по длине ребер и для каждого ряда ребер.

7.3.2 Шаг поперечных ребер t определяют для каждого ряда ребер измерением участка проката, включающего в себя не менее пяти шагов поперечных ребер.

|

Рисунок 2 - Схема измерения высоты поперечного ребра

2e - суммарное расстояние между концами поперечных ребер, мм;

h - высота поперечного ребра в его середине, мм;

7.5 Массу 1 м длины проката определяют по ГОСТ 12004.

7.6 Методы измерения отклонений формы - в соответствии с ГОСТ 26877.

7.7 Испытания арматурного проката на растяжение проводят по ГОСТ 12004.

7.8 Испытания арматурного проката на изгиб проводят по ГОСТ 14019.

7.9 Испытание и контроль свариваемости проката проводят в соответствии с приложением Б.

7.10 Методика испытания арматурного проката на выносливость и коррозионное растрескивание по ГОСТ 34028 с учетом положений 5.4 и 5.6.

8 Упаковка, маркировка, транспортирование и хранение

8.1 Упаковку, маркировку, транспортирование и хранение арматурного проката проводят по ГОСТ 7566 с дополнительными требованиями, приведенными в 8.1.1-8.1.4.

8.1.1 При поставке прутков МД прутки НД (см. 4.3) должны быть упакованы в одной пачке.

8.1.2 Количество обвязок пачек и материал для упаковки выбирает изготовитель.

8.1.3 Заказчик вправе указывать в заказе дополнительные требования к упаковке и хранению проката в зависимости от климатических условий площадки строительства. При заказе стороны оговаривают возможность нанесения на арматурный прокат защитных покрытий (временных и постоянных) в зависимости от срока хранения.

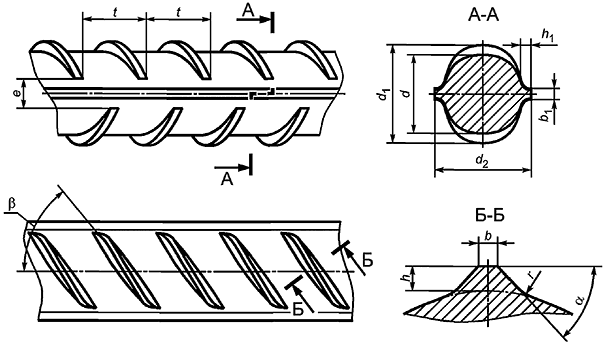

8.1.4 Арматурный прокат должен иметь прокатную маркировку, включающую обозначение класса проката. Пример обозначения класса проката приведен на рисунке 3.

8.1.4.1 По согласованию с потребителем допускается поставка арматурного проката с прокатной маркировкой с иным наименованием класса, в том числе с использованием символов, не снижающих эксплуатационные свойства арматурного проката.

|

Рисунок 3 - Пример прокатной маркировки арматурного проката класса Ac600C

8.1.4.2 Расстояние между соседними участками нанесения прокатной маркировки по длине арматурного проката должно быть не более 2,0 м.

Приложение А

(рекомендуемое)

Контроль арматурного проката при проведении сертификации

А.1 Сертификацию арматурного проката класса Ac600C и Ac600CE на соответствие требованиям разделов 4-5 рекомендуется проводить по одной из следующих схем:

- сертификация серийно выпускаемого арматурного проката у изготовителя на срок не более трех лет;

- сертификация отдельной партии арматурного проката у потребителя.

А.2 Сертификация арматурного проката серийного производства

А.2.1 Из всего производимого размерного ряда диаметром от 10 до 50 мм испытаниям подвергают арматурный прокат трех диаметров: 10 (или 12), 22 (или 25) и 36 (или 40, или 50) мм. Для испытаний случайным образом выбранных контрольных партий произвольно отбирают образцы в соответствии с таблицей А.1, допускается иное количество испытаний, но не менее указанных в таблице А.1.

А.2.2 Оценку результатов испытаний проката проводят:

- остальных свойств - по соответствию их фактических значений требованиям настоящего стандарта.

А.2.3 Проверку статистической обеспеченности проводят по формуле

К - коэффициент, который как функцию количества испытаний n для достоверной частоты отказов принимают по ГОСТ 34028;

S - среднеквадратическое отклонение результатов испытаний;

Таблица А.1

Наименование свойств арматурного проката | Количество контрольных партий проката диаметром (мм), шт. не менее | Количество образцов от партии, шт., не менее | Общее количество образцов, шт., не | Методы испытаний | ||

10 (12) | 22 (25) | 36 (40 или 50) | менее | |||

Параметры периодического профиля: - высота поперечных ребер - шаг поперечных ребер - суммарное расстояние между концами поперечных ребер - овальность арматурного проката - относительная площадь смятия поперечных ребер | 3 | 3 | 3 | 3 | 3x3x3=27 | По разделу 7 и ГОСТ 34028 |

Масса 1 м длины проката | 3 | 3 | 3 | 3 | 3x3x3=27 | По ГОСТ 12004 |

, ( ), , | 3 | 3 | 3 | 6 | 3х3х6=54 | По ГОСТ 12004 |

Свойства при изгибе | 3 | 3 | 3 | 6 | ЗхЗх6=54 | По ГОСТ 14019 |

Свариваемость | 1 | 1 | 1 | 105 | 105 | По приложению Б |

Выносливость при многократных нагрузках | 1 | - | 1 | 3 | 6 | По ГОСТ 34028 |

Стойкость к коррозионному растрескиванию | 1 | 1 | - | 2 | 4 | По ГОСТ 34028 |

А.2.4 Сертификат соответствия выдают при положительных результатах испытаний арматурного проката. В случае получения отрицательных результатов проводят повторные испытания на удвоенном количестве образцов. В случае получения отрицательных результатов повторных испытаний орган сертификации, испытательная лаборатория и изготовитель принимают решение по корректировке технологии изготовления и по назначению новых контрольных партий арматурного проката.

А.3 Сертификат соответствия на отдельную партию проката выдается потребителю при условии соответствия результатов испытаний по таблице А.1 требованиям разделов 4, 5. При этом объем испытаний при сертификации назначают по согласованию с органом сертификации и испытательной лабораторией в зависимости от объема полученной партии.

Приложение Б

(обязательное)

Методика контроля свариваемости серийно производимого арматурного проката

Б.1 Контроль свариваемости арматурного проката класса Ac600C и Ac600CE осуществляют при проведении сертификации в соответствии с приложением А, при контроле партий при постановке на производство или при периодических испытаниях по результатам механических испытаний образцов сварных соединений, выполненных способами сварки, широко применяющимися при изготовлении арматурных изделий железобетонных конструкций и в наибольшей степени влияющими на механические свойства арматурного проката. Объем испытаний - в соответствии с таблицей Б.1.

Таблица Б.1

Способ сварки и тип соединения | Номинальный диаметр | Количество образцов для испытаний | |

арматурного проката , мм | на растяжение | на изгиб | |

Ручная дуговая сварка | 10 (12) | 6 | - |

протяженными швами внахлестку | 25 (22) | 6 | - |

Ванно-шовная сварка на стальной | 25 (22) | 6 | - |

скобе-накладке | 40 (36) | 6 | - |

Ручная дуговая сварка | 10 (12) | 6 | 3 |

прихватками крестообразных | 25 (22) | 6 | 3 |

соединений | 40 (36) | 6 | 3 |

Контактная точечная сварка | 10 (12) | 6 | 3 |

25 (22) | 6 | 3 | |

40 (36) | 6 | 3 | |

Контактная стыковая сварка | 10 (12) | 6 | - |

25 (22) | 6 | - | |

40 (36) | 6 | - | |

Дуговая сварка под флюсом тавровых соединений | 10 (12) | 6 | 3 |

Б.2 Изготовление образцов сварных соединений арматурного проката класса Ac600C и Ac600CE для механических испытаний.

Б.2.1 Конструкции и размеры образцов сварных соединений арматурного проката класса Ac600C и Ac600CE принимают такими, как и для арматуры А600С по ГОСТ 14098.

Б.2.2 При сварке образцов арматурного проката технологические требования принимают как для сварки арматуры класса A600C по ГОСТ 34028, при этом для ручной дуговой сварки следует принимать электроды марки УОНИ 13/55 по ГОСТ 9467 или аналогичные сварочные материалы. При сварке образцов дополнительно должно быть учтено следующее:

- ручную дуговую сварку протяженными швами внахлестку (тип С23-Рэ по ГОСТ 14098) осуществляют наложением швов "от краев в середину", при этом каждый последующий шов накладывают после полного остывания предыдущего;

- при ванно-шовной сварке на стальной скобе-накладке (тип С15-Рс по ГОСТ 14098) фланговые швы, соединяющие скобу-накладку со стержнями, должны быть наложены "от краев в середину" в шахматном порядке после полного остывания основного ("ванного") шва;

- контактная стыковая сварка (тип С1-Ко по ГОСТ 14098) должна быть осуществлена способом непрерывного оплавления без предварительного подогрева. Предварительный подогрев допускается только при сварке соединений стержней диаметром 32 мм и более.

Б.2.3 Конструкции и размеры образцов для испытаний в зависимости от типа соединения, методы испытаний и диаметры арматурного проката принимают по ГОСТ Р 57997 такими, как и для арматуры класса А600С.

Б.3 Порядок проведения и оценки результатов испытаний сварных соединений арматурного проката класса Ac600C и Ac600CE

Б.3.1 Испытания сварных образцов на растяжение проводят по методикам и с применением приспособлений, предусмотренных ГОСТ 12004 и ГОСТ Р 57997 для арматуры класса А600С.

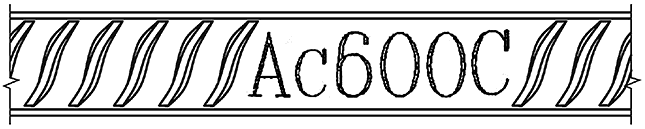

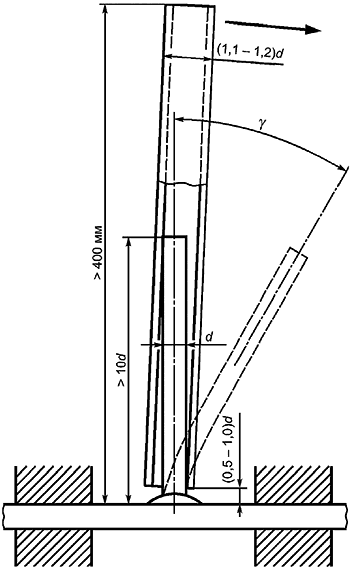

Б.3.2 Испытания образцов крестообразных соединений на изгиб осуществляют вокруг оправки с диаметром, приведенным в таблице Б.2. Допускается использовать оправки меньшего диаметра. Поперечный стержень (меньшего диаметра) при испытаниях на изгиб должен быть расположен в зоне максимального изгибающего момента (рисунок Б.1). Испытания на изгиб образцов тавровых соединений стержней с пластинами осуществляют вручную с помощью трубы, надеваемой на приваренный отрезок арматурного стержня (рисунок Б.2).

Таблица Б.2

Номинальный диаметр арматурного проката , мм | Диаметр оправки при изгибе D |

Не более 12 включ. | 5 |

Св. 12 до 16 включ. | 6 |

Св. 16 до 25 включ. | 8 |

Св. 25 до 50 включ. | 10 |

|

d - максимальный диаметр поперечного сечения испытуемого арматурного проката

Рисунок Б.1 - Схема испытаний на изгиб крестообразных сварных соединений

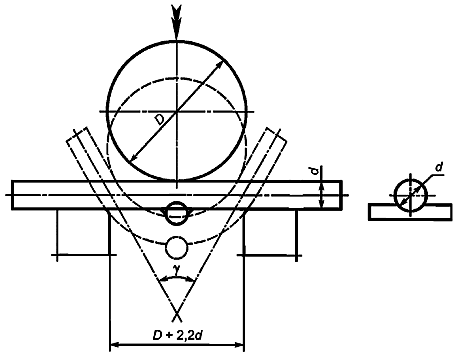

|

d - максимальный диаметр поперечного сечения испытуемого арматурного проката

Рисунок Б.2 - Схема испытаний на изгиб тавровых сварных соединений

где d - значение диаметра сердечника арматурного стержня (см. рисунок 2 ГОСТ 34028) исходного образца проката до испытания, определяемое как среднее значение результатов трех замеров;

Б.3.6 Арматурный прокат считают свариваемым, если результаты испытаний всех испытанных образцов признаны положительными в соответствии с Б.3.3-Б.3.5.

Библиография

[1] | НП-001-15 | Общие положения обеспечения безопасности атомных станций |

УДК 669.14-122:006.354 | ОКС 77.140.15 |

Ключевые слова: арматурный прокат для железобетонных конструкций, атомная станция, класс, армирование, профиль, пруток, сортамент, углеродный эквивалент, категория пластичности, свариваемость, выносливость, стойкость к коррозионному растрескиванию | |