ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71295— 2024

ПРОКАТ ХОЛОДНОКАТАНЫЙ ПОВЫШЕННОЙ СТОЙКОСТИ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ ДЛЯ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ СИСТЕМ ОТОПЛЕНИЯ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71295—2024

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина» (ФГУП «ЦНИИчермет им. И.П. Бардина»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 «Металлопродукция из черных металлов и сплавов»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 марта 2024 г. № 301-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71295—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Классификация......................................................................3

5 Сортамент..........................................................................4

6 Технические требования...............................................................4

7 Правила приемки.....................................................................8

8 Методы испытаний....................................................................9

9 Маркировка, упаковка, транспортирование и хранение.....................................10

10 Требования безопасности и охраны окружающей среды...................................10

11 Гарантии изготовителя...............................................................10

Приложение А (обязательное) Примеры условных обозначений...............................11

Приложение Б (обязательное) Метод оценки степени загрязненности стали коррозионно-активными

неметаллическими включениями...........................................12

Библиография........................................................................21

III

ГОСТ Р 71295—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОКАТ ХОЛОДНОКАТАНЫЙ ПОВЫШЕННОЙ СТОЙКОСТИ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ ДЛЯ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ СИСТЕМ ОТОПЛЕНИЯ

Технические условия

Cold-rolled sheet and plate with increased resistance to the formation of ulcerative corrosion for the production of elements of heating systems. Specifications

Дата введения —2024—10—01

1 Область применения

Настоящий стандарт распространяется на холоднокатаный прокат повышенной стойкости (далее — прокат) из нелегированной качественной стали марок 08пс и 08Ю, предназначенный для дальнейшей гибки, профилирования, штамповки и вытяжки для производства элементов систем отопления.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.106 Единая система защиты от коррозии и старения. Коррозия металлов. Термины и определения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1497 (ИСО 6892-1:2019) Металлы. Методы испытаний на растяжение

ГОСТ 1778 Металлопродукция из сталей и сплавов. Металлографические методы определения неметаллических включений

ГОСТ 2216 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4234 Реактивы. Калий хлористый. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 5639 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 10510 (ИСО 8490—86) Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 11098 Скобы с отсчетным устройством. Технические условия

Издание официальное

1

ГОСТ Р 71295—2024

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 19851 Лента резаная из холоднокатаного проката. Технические условия

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21014 Металлопродукция из стали и сплавов. Дефекты поверхности. Термины и определения

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629—82) Сталь углеродистая и чугун нелегированный. Методы определения

марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22975 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28033 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к

методам анализа ГОСТ 31311

Приборы отопительные. Общие технические условия

ГОСТ Р 54153

ГОСТ Р 58144

ГОСТ Р 58765

ГОСТ Р 55878

ГОСТ Р ИСО

Сталь. Метод атомно-эмиссионного спектрального анализа

Вода дистиллированная. Технические условия

Металлопродукция из стали и сплавов. Термины и определения

Спирт этиловый технический гидролизный ректификованный. Технические условия

10153 Сталь. Определение содержания бора. Спектрофотометрический метод с

применением куркумина

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.106, ГОСТ 21014, ГОСТ 31311 и ГОСТ Р 58765, а также следующий термин с соответствующим определением:

3.1 коррозионно-активные неметаллические включения; КАНВ: Неметаллические включения, являющиеся центрами активации коррозии стальной поверхности под воздействием коррозионной среды определенного химического состава, в частности, водной среды с повышенным содержанием ионов хлора.

2

ГОСТ Р 71295—2024

Примечание — Коррозионно-активные неметаллические включения характеризуются следующими типами:

- КАНВ 1-го типа — неметаллические включения на основе алюминатов кальция и/или магния, содержащие кремний и некоторые другие элементы, при отсутствии сульфидной составляющей или имеющие сульфидную составляющую преимущественно в виде сульфида марганца;

- КАНВ 2-го типа — неметаллические включения, имеющие оксидную составляющую в виде алюминатов кальция и/или магния, и сульфидную составляющую, в которой обязательно присутствует сульфид кальция.

4 Классификация

Прокат подразделяют:

а) по видам продукции:

1) на листовой прокат;

2) ленту;

б) по виду поставки:

1) на листовой прокат:

- рулоны;

- листы;

2) на ленту — в рулонах;

в) по точности изготовления:

1) по толщине:

- высокой точности — ВТ;

- повышенной точности — АТ;

- обычной (нормальной) точности — БТ;

2) по ширине:

- высокой точности — ВШ;

- повышенной точности — АШ;

- обычной (нормальной) точности — БШ;

3) по длине:

- высокой точности — ВД;

- повышенной точности — АД;

- обычной (нормальной) точности — БД;

г) по плоскостности (листы):

1) особо высокая — ПО;

2) высокая — ПВ;

3) улучшенная — ПУ;

4) нормальная — ПН;

д) по виду кромки:

1) необрезной — НО;

2) обрезной — О;

е) по качеству и отделке поверхности на группы:

1) из марки стали 08пс:

- высокой отделки — II;

- повышенной отделки — III (Ша или III6);

2) из марки стали 08Ю:

- особо высокой отделки — I;

- высокой отделки — II;

- повышенной отделки — III (Illa или Шб);

ж) по способности к вытяжке:

1) глубокой — Г;

2) весьма глубокой — ВГ;

3) сложной — СВ;

4) особо сложной — ОСВ.

3

ГОСТ Р 71295—2024

5 Сортамент

5.1 Листовой прокат изготовляют размерами:

- в листах — толщиной от 0,40 до 3,50 мм включительно, шириной от 500 до 1400 мм включительно;

- в рулонах — толщиной от 0,40 до 3,50 мм включительно, шириной от 500 до 1400 мм включительно.

По согласованию изготовителя с заказчиком допускается поставка листов и рулонов других размеров.

5.2 По форме, размерам и предельным отклонениям листовой прокат должен соответствовать требованиям ГОСТ 19904.

5.3 Ленту изготовляют в рулонах толщиной от 0,40 до 3,50 мм включительно, шириной от 50 до 500 мм включительно. По согласованию изготовителя с заказчиком допускается поставка ленты других размеров.

5.4 По форме, размерам и предельным отклонениям лента должна соответствовать требованиям ГОСТ 19851.

5.5 Прокат изготовляют с необрезной (НО) или обрезной кромкой (О).

6 Технические требования

6.1 Химический состав

6.1.1 Химический состав стали марки 08пс по плавочному анализу должен соответствовать нормам, приведенным в таблице 1.

Таблица 1 — Химический состав стали марки 08пс

Марка стали | Массовая доля химических элементов, % | |||||||||||||

g о ф с; 1— | ф го S | >з 3 | го ф о | о о О | S о X | >3 3 | ф X | ф S | н о < | X ф g ю о S | >3 3 ю о 3 I | X н 3 | ’3 3 03 X со СП | |

не более | не более | |||||||||||||

08пс | 0,05— 0,10 | 0,25— 0,35 | 0,03 | 0,015 | 0,020 | 0,15— 0,25 | 0,Ol-О.05 | 0,10 | 0,10 | 0,006 | 0,015 | 0,010 | 0,010 | 0,010 |

Примечание — Массовая доля остаточных элементов: вольфрам не более 0,20 %. | ||||||||||||||

6.1.2 Химический состав стали марки 08Ю по плавочному анализу должен соответствовать таблице 2.

Таблица 2 — Химический состав стали марки 08Ю

Марка стали | Массовая доля элементов, % | ||||||

Углерод | Марганец | Хром | Сера | Фосфор | Кремний | Алюминий кислоторастворимый | |

не более | не более | ||||||

08Ю | 0,07 | 0,35 | 0,15—0,25 | 0,025 | 0,020 | 0,03 | 0,02—0,07 |

Примечания 1 Допускается массовая доля углерода до 0,08 % при условии соблюдения норм механических свойств. 2 Массовая доля остаточных элементов: вольфрам не более 0,20 %, молибден не более 0,15 %, ванадий не более 0,05 %, титан не более 0,03 %. | |||||||

4

ГОСТ Р 71295—2024

6.1.3 Предельные отклонения по массовой доле химических элементов в готовом прокате от норм, указанных в таблицах 1 и 2, — в соответствии с таблицей 3.

Таблица 3 — Предельные отклонения по массовой доле химических элементов

Наименование элемента | Предельные отклонения, % |

С | ±0,01 |

Si | ±0,02 |

Мп | ±0,03 |

Р | +0,005 |

S | ±0,005 |

Сг | ±0,02 |

Ni | +0,02 |

Al | ±0,005 |

6.2 Качество поверхности и кромок

6.2.1 Поверхность проката должна быть без плен, сквозных разрывов, пузырей-вздутий, раскатанных пузырей, пятен слипания сварки, порезов, надрывов, вкатанной окалины, перетравов, недотра-вов, полос нагартовки, вкатанных металлических и инородных частиц.

Расслоения не допускаются.

6.2.2 Прокат из стали марки 08пс изготовляют с качеством отделки поверхности групп II, III (Illa или Шб) по ГОСТ 16523.

Прокат из стали марки 08Ю изготовляют с качеством отделки поверхности по ГОСТ 9045.

6.2.3 Прокат изготовляют с матовой поверхностью шероховатостью Ra не более 1,6 мкм.

6.2.4 На кромках не допускаются дефекты, глубина которых превышает половину предельного отклонения по ширине проката и выводящие его за номинальный размер по ширине.

6.2.5 Прокат не должен иметь загнутых уголков, заворотов торцов и кромок под углом более 90°, а также складок.

6.3 Прокат изготовляют в термически обработанном и дрессированном состоянии.

6.4 По способности к вытяжке прокат изготовляют:

из стали марки 08пс — с глубокой способностью к вытяжке (Г);

из стали марки 08Ю — особо сложной (ОСВ), сложной (СВ) или весьма глубокой (ВГ) способностью к вытяжке.

6.5 Механические свойства

6.5.1 Механические свойства проката марки 08пс должны соответствовать требованиям таблицы 4.

Таблица 4 — Механические свойства проката марки 08пс

Способность к вытяжке | Временное сопротивление ов, Н/мм2 | Относительное удлинение, %, не менее, при толщине проката | |

от 0,40 до 2,00 включ. | от 2,01 до 3,50 включ. | ||

Г | 270—410 | 25 | 28 |

Примечание — Следует принимать условное обозначение относительного удлинения в зависимости от толщины: до 3,00 мм включительно — 64, свыше 3,0 мм — 55 | |||

6.5.2 Механические свойства проката марки 08Ю должны соответствовать требованиям таблицы 5.

5

ГОСТ Р 71295—2024

Таблица 5 — Механические свойства проката марки 08Ю

Способность к вытяжке | Предел текучести аг Н/мм2 | Временное сопротивление ов, Н/мм2 | Относительное удлинение, %, не менее, при толщине проката | |||

менее 0,70 мм | от 0,70 до 1,50 мм включ. | св. 1,50 до 2,00 мм включ. | св. 2,00 мм | |||

ОСВ | 195 | 250—350 | 34 | 36 | 40 | 42 |

СВ | 205 | 250—380 | 32 | 34 | 38 | 40 |

ВГ | — | 250—390 | 26 | 28 | 29 | 30 |

Примечание — Следует принимать условное обозначение относительного удлинения в зависимости от толщины: до 3,00 мм включительно — 54, свыше 3,0 мм — 65.

6.6 Испытание на изгиб

6.6.1 Прокат должен выдерживать испытания на изгиб на 180° на оправке диаметром в соответствии с таблицей 6.

Таблица 6 — Требования к проведению испытания на изгиб

Толщина проката, мм | Изгиб до параллельности сторон (d — диаметр оправки, а — толщина образца) |

От 0,40 до 2,00 включ. | d = 0 (без подкладки) |

От 2,01 до 3,50 включ. | d = а |

6.6.2 При испытании на изгиб в месте изгиба не должно быть надрывов, трещин и расслоений.

6.7 Испытание на выдавливание

6.7.1 Глубина лунки при испытании на выдавливание проката из стали марки 08пс должна соответствовать таблице 7.

Таблица 7 — Глубина лунки при испытании на выдавливание проката из стали марки 08пс

В миллиметрах

Толщина проката | Глубина лунки, не менее |

0,40 | 8,0 |

0,50 | 8,4 |

0,60 | 8,9 |

0,70 | 9,2 |

0,80 | 9,5 |

0,90 | 9,9 |

1,00 | 10,1 |

1,10 | 10,4 |

1,20 | 10,6 |

1,30 | 10,8 |

1,40 | 11,0 |

6

ГОСТ Р 71295—2024

Окончание таблицы 7

В миллиметрах

Толщина проката | Глубина лунки, не менее |

1,50 | 11,2 |

1,60 | 11,4 |

1,70 | 11,6 |

1,80 | 11,7 |

1,90 | 11,8 |

2,00 | 11,9 |

Примечание — Для проката промежуточных толщин нормы глубины лунки должны соответствовать нормам ближайшей меньшей толщины, приведенной в настоящей таблице. | |

6.7.2 Глубина лунки при испытании на выдавливание проката толщиной до 2,00 мм включительно из стали марки 08Ю должна соответствовать требованиям таблицы 8.

Таблица 8 — Глубина лунки при испытании на выдавливание проката из стали марки 08Ю

В миллиметрах

Толщина проката | Глубина лунки, не менее, для способности вытяжки проката | ||

ОСВ | СВ | ВГ | |

0,40 | 9,0 | 8,8 | 8,6 |

0,50 | 9,4 | 9,2 | 9,0 |

0,60 | 9,8 | 9,6 | 9,4 |

0,70 | 10,2 | 10,0 | 9,7 |

0,80 | 10,6 | 10,4 | 10,0 |

0,90 | 10,9 | 10,6 | 10,3 |

1,00 | 11,1 | 10,8 | 10,5 |

1,10 | 11,3 | 11,0 | 10,8 |

1,20 | 11,5 | 11,2 | 11,0 |

1,30 | 11,7 | 11,4 | 11,2 |

1,40 | 11,8 | 11,5 | 11,3 |

1,50 | 11,9 | 11,6 | 11,5 |

1,60 | 12,0 | 11,7 | 11,6 |

1,70 | 12,1 | 11,9 | 11,8 |

1,80 | 12,2 | 12,0 | 11,9 |

1,90 | 12,3 | 12,1 | 12,0 |

2,00 | 12,4 | 12,2 | 12,1 |

Примечание — Для проката промежуточных толщин нормы глубины лунки должны соответствовать нормам ближайшей меньшей толщины, приведенной в настоящей таблице.

7

ГОСТ Р 71295—2024

6.8 Твердость

Твердость проката из стали марки 08Ю особо сложной (ОСВ) и сложной (СВ) способности к вытяжке должна соответствовать требованиям таблицы 9.

Таблица 9 — Твердость проката из стали марки 08Ю

Способность к вытяжке | Твердость, не более | ||

HRT 15 | HRT 30 | HRB | |

при толщине проката | |||

от 0,40 до 0,80 мм включ. | св. 0,80 до 1,70 мм включ. | св. 1,70 до 3,50 мм включ. | |

ОСВ | 76 | 51 | 46 |

СВ | 78 | 53 | 48 |

6.9 Загрязненность неметаллическими включениями стали марок 08пс и 08Ю по среднему баллу должна быть не более 3 баллов.

6.10 Прокат должен обладать стойкостью против локальной коррозии, вызываемой наличием в металлопрокате коррозионно-активных неметаллических включений. Плотность коррозионно-активных неметаллических включений каждого типа должна быть не более 2,0 включений на 1 мм2 площади шлифа.

6.11 Величина зерна феррита проката должна быть не крупнее 6-го номера.

Неравномерность зерна допускается в пределах трех смежных номеров зернистости.

6.12 Требования к металлопродукции, устанавливаемые по согласованию изготовителя

с заказчиком

Требования в заказе указывают путем ссылки на соответствующие пункты (например, «с учетом 6.12.1») или на приведенные в них условные обозначения.

По согласованию изготовителя с заказчиком прокат изготовляют:

а) в недрессированном состоянии, при этом допускаются полосы-линии скольжения, пятна слипания сварки и перегиб, а показатели по глубине лунки, относительному удлинению, плоскостности и шероховатости не нормируют;

б) с гарантией свариваемости (ГС). Нормы согласовывают при заказе;

в) с контролем сплошности проката ультразвуковым методом. Нормы согласовывают при заказе;

г) с контролем толщины проката ультразвуковым методом.

6.13 Примеры условных обозначений проката — в соответствии с приложением А.

7 Правила приемки

7.1 Общие правила приемки — по ГОСТ 7566 со следующими дополнениями.

7.2 Прокат к приемке предъявляют партиями. Партия должна состоять из проката одной садки в печь или одного режима термической обработки для печей непрерывного действия, одной категории вытяжки, одного размера по толщине, одной группы отделки поверхности.

7.3 Каждую партию следует сопровождать документом о качестве в соответствии с ГОСТ 7566. В документе о качестве дополнительно указывают:

- группы отделки поверхности;

- способности к вытяжке;

- результаты исследования коррозионно-активных неметаллических включений (КАНВ).

По согласованию изготовителя и заказчика дополнительно указывают результат ультразвукового контроля сплошности и толщины каждого рулона проката.

7.4 Для контроля качества поверхности и кромок, геометрических размеров, плоскостности, химического состава в готовом прокате, шероховатости, механических свойств, проведения испытаний 8

ГОСТ Р 71295—2024

на изгиб, выдавливание, контроля твердости от каждой партии проката при поставке в листах образцы отбирают от двух листов или, при поставке в рулонах, от одного рулона.

7.5 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю повторную проверку проводят по ГОСТ 7566.

7.6 Приемку стального проката потребителем проводят с целью оценки соответствия качества продукции техническом требованиям, изложенным в настоящем стандарте, при этом важнейшим необходимым этапом входного контроля проката, используемого при производстве радиаторов отопления или их элементов, является подтверждение повышенной стойкости проката к локальной коррозии. Результаты испытаний коррозионной стойкости стального проката считают положительными, а продукцию — выдержавшей испытания, если она испытана в полном объеме и последовательности, регламентированной методикой оценки степени загрязненности стали коррозионно-активными неметаллическими включениями, в соответствии с приложением Б.

Применяемые в процессе входного контроля средства испытаний, измерений и контроля должны соответствовать нормативным документам и технической документации по метрологическому обеспечению. При проведении испытаний обеспечивают правильность применения указанных средств и проведения измерений и контроля. Не допускается применять средства испытаний, измерений и контроля, не прошедшие метрологическую аттестацию (поверку) в сроки, установленные нормативными документами на эти средства. При испытаниях применяют средства измерений утвержденных типов, с результатами поверки, подтвержденными включением сведений о их поверке в Федеральный информационный фонд по обеспечению единства измерений.

Качество продукции должно быть подтверждено результатами входного контроля.

8 Методы испытаний

8.1 Отбор проб для химического анализа стали проводят по ГОСТ 7565.

Химический анализ проводят по ГОСТ 22536.0 — ГОСТ 22536.10, ГОСТ 28033, ГОСТ 28473, ГОСТ Р ИСО 10153, ГОСТ Р 54153 или другими методами, обеспечивающими требуемую точность измерений и аттестованными в установленном порядке. При возникновении разногласий применяют стандартные химические методы анализа, установленные в ГОСТ 22536.0 — ГОСТ 22536.10.

8.2 Контроль геометрических размеров выполняют стандартными средствами измерений: штангенциркулем — по ГОСТ 166, микрометром — по ГОСТ 6507 или скобами — по ГОСТ 2216 в двух взаимно перпендикулярных направлениях не менее чем в трех местах, металлической линейкой — по ГОСТ 427, рулеткой — по ГОСТ 7502 или другими средствами измерения соответствующей точности.

8.3 Контроль отклонений формы проводят в соответствии с ГОСТ 26877.

8.4 Качество поверхности проката и кромок проверяют визуально без применения увеличительных приборов. Классификация дефектов поверхности — по ГОСТ 21014.

Глубину залегания дефектов на поверхности металлопродукции определяют контрольной запиловкой и последующим измерением штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507 или скобами с отсчетным устройством по ГОСТ 11098, или другими средствами измерения соответствующей точности.

Контроль глубины залегания дефектов поверхности допускается проводить на микрошлифах под микроскопом или по методике, согласованной в установленном порядке.

8.5 Значения параметров шероховатости поверхности проката измеряют контактным профилометром по ГОСТ 2789.

Образцы отбирают от контрольного рулона (листа) на расстоянии не менее 40 мм от кромки и из средней части ширины рулона (листа) по одному образцу размером 80 * 200 мм.

8.6 Для контроля механических и технологических свойств проката от каждого отобранного рулона (листа) отбирают одну пробу на расстоянии не менее 2,0 м от его конца.

От каждой пробы рулона или отобранного листа отбирают:

- для испытания на растяжение при температуре (201^) °C — по одному образцу поперек направления прокатки (место вырезки — по ГОСТ 7564);

- для испытания на изгиб — по одному образцу поперек направления прокатки (место вырезки — по ГОСТ 7564);

- для испытания на выдавливание — один образец длиной, соответствующей всей ширине проката;

- для испытания на твердость — по одному образцу;

9

ГОСТ Р 71295—2024

- для контроля загрязненности стали неметаллическими включениями — по три образца;

- для испытания на стойкость против локальной коррозии — по три образца. Для определения КАНВ допускается использование микрошлифов после определения загрязненности неметаллическими включениями по ГОСТ 1778;

- для контроля величины зерна — один образец из средней трети ширины листа вдоль направления прокатки.

8.7 Отбор проб для механических испытаний проводят по ГОСТ 7564.

Испытание на растяжение при температуре (201^) °C проводят в соответствии с ГОСТ 1497 и ГОСТ 11701 на образцах:

- для проката толщиной до 3 мм включительно — расчетной длиной 80 мм и шириной 20 мм;

- для проката толщиной свыше 3 мм — расчетной длиной 45 мм и шириной 20 мм.

На поверхности образцов после испытаний не должно быть полос-линий скольжения.

8.8 Отбор проб для испытаний на изгиб проводят по ГОСТ 7564.

Испытание на изгиб проводят в соответствии с ГОСТ 14019.

8.9 Испытание на выдавливание проводят по ГОСТ 10510.

Испытания проводят в местах, соответствующих середине и краю по ширине проката (не ближе 40 мм от кромки). За результат испытания принимают среднее арифметическое трех измерений. При испытании на автоматической машине допускается уменьшение глубины лунки на 0,3 мм.

Допускается проводить испытание на приборе Эриксена на образцах шириной 80—90 мм.

Для ленты шириной менее 80 мм испытания проводят в середине в трех местах.

8.10 Контроль твердости проводят по ГОСТ 9013 (для HRB) или ГОСТ 22975 (для HRT15 и HRT30) в зависимости от толщины проката и ожидаемой нормируемой твердости.

Твердость определяют на образцах, отобранных для испытаний на растяжение вне их рабочей части или на образцах для контроля неметаллических включений.

Допускается определение твердости на отдельно отобранных образцах.

8.11 Контроль загрязненности стали неметаллическими включениями проводят по среднему баллу по ГОСТ 1778, метод Ш4 или Ш1.

8.12 Испытание на стойкость против локальной коррозии проводят в соответствии с приложением Б.

8.13 Определение величины действительного зерна проводят по шкале 1 ГОСТ 5639.

8.14 По согласованию допускается применение статистических и неразрушающих методов контроля, обеспечивающих точность определения, достигаемую прямыми методами измерения.

8.15 При возникновении разногласий в оценке качества и при периодических проверках качества проката применяют методы контроля, предусмотренные настоящим стандартом.

9 Маркировка, упаковка, транспортирование и хранение

Маркировка, упаковка, оформление документации, транспортирование и хранение — в соответствии с ГОСТ 7566 со следующим дополнением.

Прокат поставляют с промасливанием консервационной или консервационно-штамповочной смазкой. Количество смазки и метод контроля согласовывают между изготовителем и заказчиком.

По требованию заказчика прокат не смазывают, при этом допускаются следы смазки, царапины и риски, обусловленные отсутствием смазки.

10 Требования безопасности и охраны окружающей среды

Прокат пожаро- и взрывобезопасен, нетоксичен и не требует специальных мер при транспортировании, хранении и переработке.

Осуществление специальных мер по охране окружающей среды не требуется.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие продукции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10

ГОСТ Р 71295—2024

Приложение А (обязательное)

Примеры условных обозначений

Лист холоднокатаный повышенной точности изготовления по толщине (А), нормальной плоскостности (ПН), с необрезной кромкой (НО), размерами 1,50x500x6000 мм, из стали марки 08пс, с качеством отделки поверхности группы II по ГОСТ 16523, с глубокой способностью к вытяжке (Г) по ГОСТ Р 71295—2024

„ А—ПН—НО—1,50 х 500 х 6000 ГОСТ 16523

Лист-----------------------------------

П-Г08пс ГОСТ Р 71295—2024

Лента холоднокатаная обычной точности изготовления (Б), с обрезной кромкой (О), размерами 3,0 х 350 мм, из стали марки 08Ю, с качеством отделки поверхности группы III по ГОСТ 9045, с особо сложной способностью к вытяжке (ОСВ) по ГОСТ Р 71295—2024 в недрессированном состоянии

„ Б—О—3,0 * 350 ГОСТ 9045

Лента--------------------------------с учетом 6.12.1

Н1-ОСВ-08Ю ГОСТ Р 71295—2024

Рулон холоднокатаный высокой точности изготовления по толщине (В), с обрезной кромкой (О), размерами 2,00 х 500 мм, из стали марки 08пс, с качеством отделки поверхности группы II по ГОСТ 16523, с глубокой способностью к вытяжке (Г) по ГОСТ Р 71295—2024

„ В—О—2,0 х 500 ГОСТ 16523

Рулон--------------------------

11-Г-08ПС ГОСТ Р 71295—2024

11

ГОСТ Р 71295—2024

Приложение Б (обязательное)

Метод оценки степени загрязненности стали коррозионно-активными неметаллическими включениями

Б.1 Сущность метода

Метод основан на выявлении неметаллических включений, являющихся центрами активации стальной поверхности под воздействием коррозионной среды определенного химического состава, в частности, водной среды с повышенным содержанием ионов хлора.

Метод состоит из двух этапов, позволяющих выявлять КАНВ 1-го и 2-го типов.

Б.2 Образцы для контроля

Б.2.1 Образцы для контроля КАНВ отбирают и изготавливают в соответствии с ГОСТ 1778. Для определения КАНВ допускается использование микрошлифов после определения загрязненности неметаллическими включениями по ГОСТ 1778.

Б.2.2 Микрошлифы должны быть изготовлены в продольном направлении относительно прокатки.

Б.З Пробоподготовка

Б.3.1 Допускаются различные способы пробоподготовки (автоматический, полуавтоматический и ручной методы).

Б.3.2 При наличии разногласий в определении плотности КАНВ и/или плохой воспроизводимости результатов внутри одной плавки необходимо использовать способы пробоподготовки в автоматическом режиме (см. [1]) по режиму изготовления шлифов с использованием шлифовальной шкурки (без применения специальных эмульсий).

Б.3.3 При всех способах приготовления микрошлифов последнюю операцию очищающего полирования осуществляют на сукне с низким ворсом с использованием воды в течение 1 мин (+10 с).

Б.4 Реактивы и оборудование

Б.4.1 Для приготовления растворов используют следующие реактивы:

кислота азотная по ГОСТ 4461;

калий хлористый по ГОСТ 4234;

спирт этиловый по ГОСТ Р 55878;

вода дистиллированная по ГОСТ Р 58144.

Б.4.2 Все применяемые реактивы должны быть квалификации не ниже «х. ч.» (химически чистый).

Б.4.3 Подсчет количества КАНВ на шлифе проводят при наблюдении в режиме светлого поля на оптическом металлографическом микроскопе, обеспечивающем увеличение не менее 200 крат. Микроскоп должен быть оснащен планапохроматическими объективами с требуемым увеличением и широкопольными окулярами. Осветительная система микроскопа должна обеспечивать равномерное освещение шлифа в пределах поля зрения, изображение поверхности изучаемого образца должно быть контрастным, неметаллические включения должны быть хорошо различимы.

Рекомендуется использовать микроскоп с возможностью передачи изображения на цифровую камеру (видеоокуляр) с целью визуализации, анализа изображения и документирования результатов определения содержания КАНВ.

Оценку качества подготовки шлифа проводят на оптическом микроскопе, имеющем возможность работы по методу дифференциально-интерференционного контраста, по методике, приведенной в [1].

Б.4.4 Подтверждение химического состава КАНВ проводят на электронном микроскопе с возможностью проведения энергодисперсионного микроанализа. Программно-аппаратный комплекс электронного микроскопа должен обеспечивать возможность построения карты пространственного распределения элементов на локальном участке шлифа, а также определение состава включения в выбранной точке.

Б.5 Порядок проведения контроля

Б.5.1 Приготовление растворов

Б.5.1.1 Реактив для выявления КАНВ 1-го типа — 100 мл 10 % масс, раствора HNO3 в этиловом спирте с добавлением 6 мл водного раствора хлорида калия концентрацией 0,1 (±0,01) г/л, обеспечивающего концентрацию хлорид-ионов 43—52 мг/л в водном компоненте.

Б.5.1.2 Реактив для выявления КАНВ 2-го типа — раствор 3 г/л KCI в дистиллированной воде.

12

ГОСТ Р 71295—2024

Б.5.2 Проведение контроля

Б.5.2.1 Поверхность подготовленного микрошлифа обезжиривают этиловым спиртом.

Б.5.2.2 Для определения КАНВ 1-го типа образец погружают в раствор (см. Б.5.1.1) так, чтобы вся исследуемая поверхность была покрыта реактивом, и выдерживают в течение 3—10 с. При выявлении КАНВ 1-го типа не допускается повторное погружение образца в реактив (при недостаточно высоком качестве выявления включений после первого погружения шлиф готовят заново). При вытравливании включений необходимо подогреть реактив до 45 °C для обеспечения полноты прохождения реакции.

Б.5.2.3 Образец извлекают из раствора, промывают водой и тщательно просушивают.

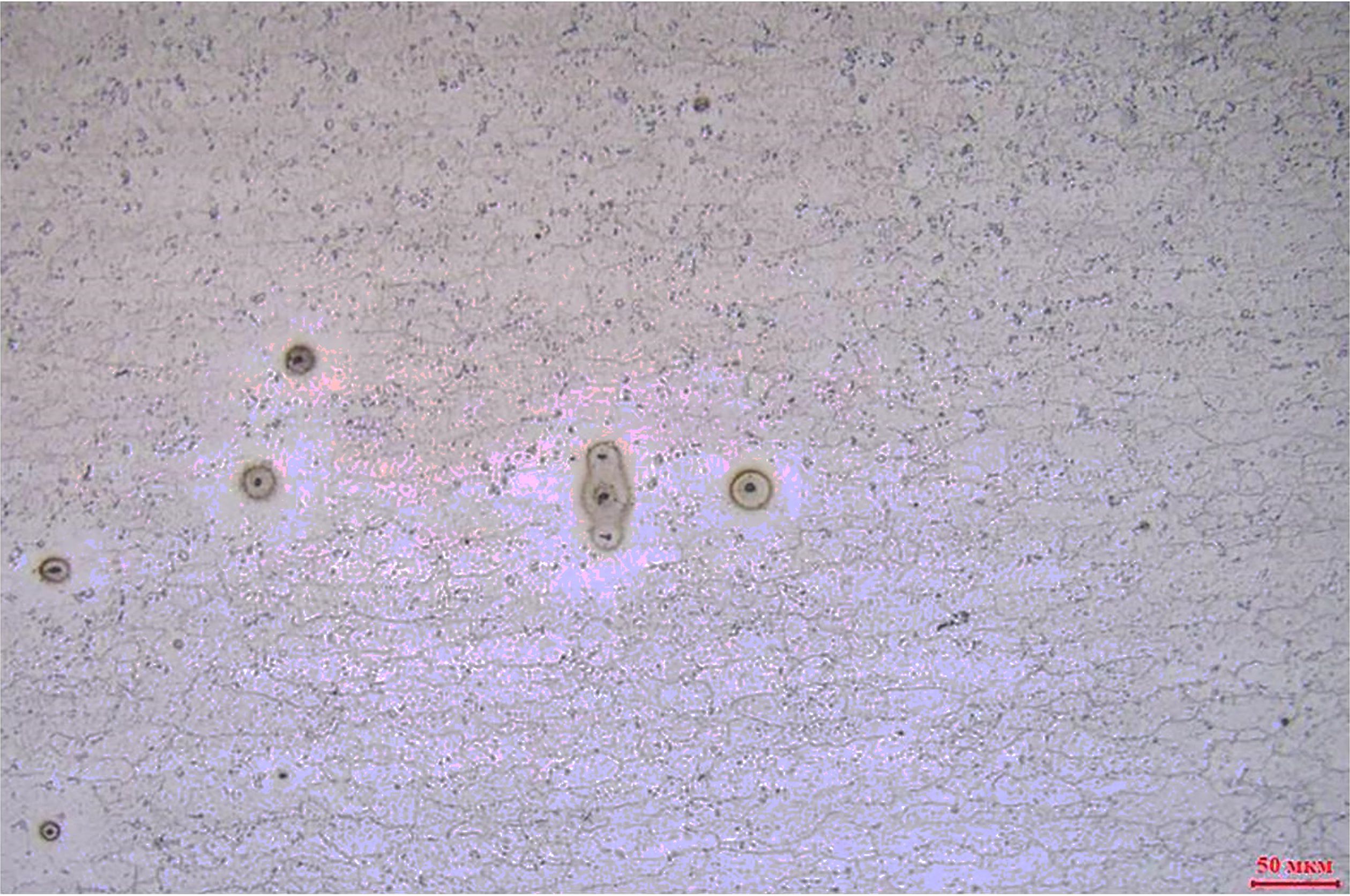

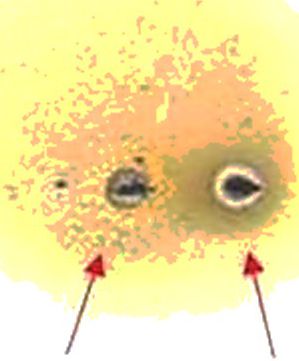

Б.5.2.4 На рисунке Б.1 представлены примеры изображения поверхности микрошлифа при выявлении КАНВ 1-го типа. Характерным признаком этих включений является образование вокруг включения области, отличающейся от основной структуры стали либо светлым, либо темным гало.

Б.5.2.5 Проводят подсчет КАНВ 1-го типа при просмотре не менее 50 мм2. При этом учитывают КАНВ 1-го типа с размером гало вокруг включения не менее 10 мкм.

Б.5.2.6 Для определения КАНВ 2-го типа образец погружают в нагретый до 45 °C раствор (см. Б.5.1.2) так, чтобы вся исследуемая поверхность была покрыта реактивом, и выдерживают в течение 2,5 мин (+10 с). Во время выдержки в реактиве следует исключить контакт исследуемого образца с металлическими предметами и другими образцами. Не допускается размещать образец в растворе рабочей поверхностью вниз.

Б.5.2.7 Образец извлекают из раствора, промывают водой и тщательно просушивают. Перед оценкой микроструктуры аккуратно очищают поверхность шлифа от загрязнений при помощи спирта так, чтобы не «стереть» образовавшиеся вокруг включений гало.

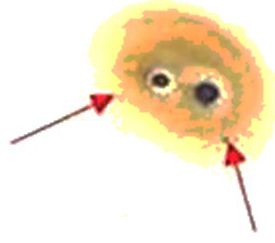

Б.5.2.8 На рисунке Б.2 представлены виды поверхности микрошлифа с характерными участками коррозионного поражения, формирующимися в местах присутствия КАНВ 2-го типа.

Б.5.2.9 Проводят подсчет КАНВ 2-го типа при просмотре не менее 50 мм2 в соответствии со следующим регламентом:

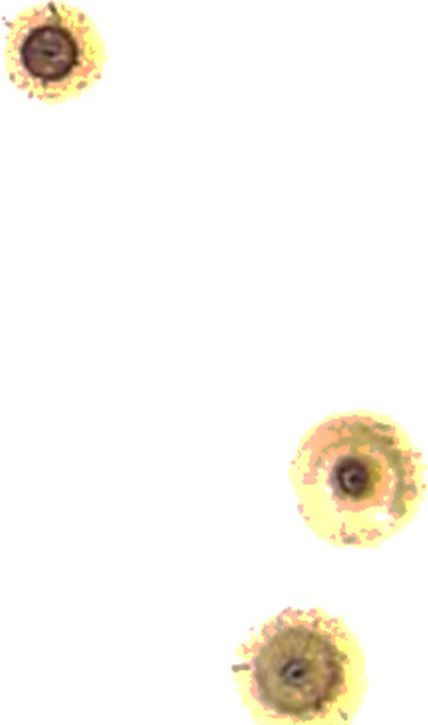

а) минимальный учитываемый размер гало вокруг КАНВ 2-го типа — 15 мкм;

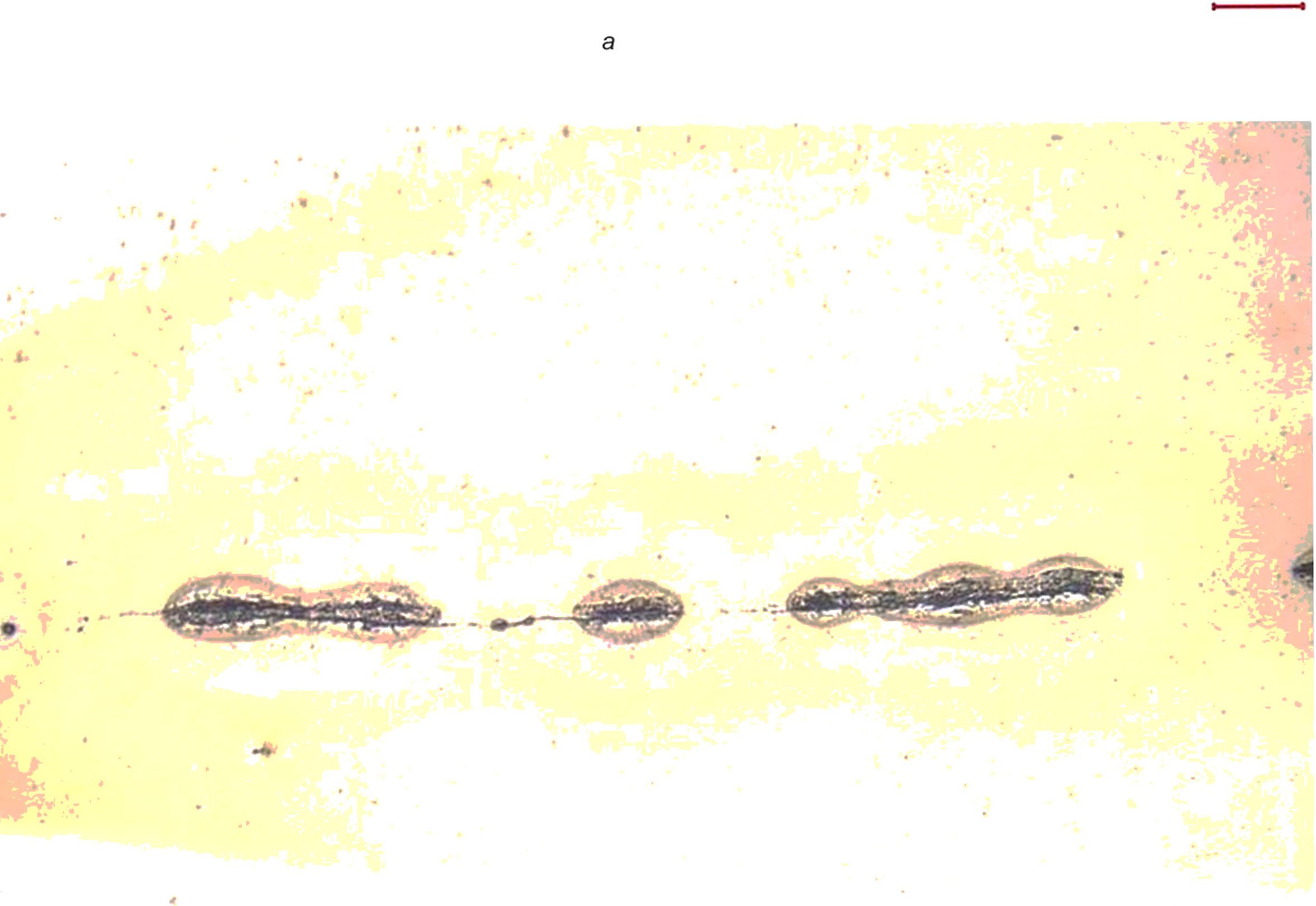

б) выявленные при травлении реактивом (см. Б.5.1.2) сульфидные включения (см. рисунок Б.З), в т. ч. вытянутые в строчки, при подсчете КАНВ 2-го типа не учитывают.

Б.5.2.10 Объем раствора, используемого для выявления КАНВ 1-го и 2-го типов, должен быть не менее 50 мл. При выявлении КАНВ не допускается обрабатывать в одной порции реактива более 10 микрошлифов. После завершения серии испытаний раствор не допускается использовать вторично или доливать в неиспользованную часть.

Б.5.2.11 При подсчете включений каждого типа включение с двумя и более гало следует учитывать как одно (см. рисунок Б.2 г).

Б.5.2.12 Если два или более близкорасположенных включений КАНВ 1-го или 2-го типа соприкасаются или перекрываются своими гало, подсчет количества КАНВ следует проводить по количеству наблюдаемых гало с учетом требований Б.5.2.11 (см. рисунок Б.1 а, б и рисунок Б.2 а, б, б).

Б.5.2.13 Подсчет КАНВ проводят от поверхности к поверхности, перекрывая всю толщину образца.

Б.5.2.14 Последовательность определения КАНВ 1-го и 2-го типов определяет исследователь. При этом контроль КАНВ следующего типа осуществляют на микрошлифах, подготовленных заново.

Б.6 Обработка результатов

Б.6.1 Критерием оценки степени загрязненности стали для каждого образца служит плотность включений Р на одном образце, шт/мм2, рассчитываемая с точностью до 0,01 по формуле

Р- ^вкг (Б.1)

п.з ' $п.з

£вкл —сУмма включений по всем просматриваемым полям с учетом нулевых значений, шт.;

Zn 3 —сумма просмотренных полей зрения, шт.;

Sn 3 —площадь микрошлифа в поле зрения, мм2.

Б.6.2 Плотность включений каждого типа для партии округляют как среднее арифметическое значение по всем исследованным образцам, рассчитываемое с точностью до 0,01, и округляют по правилам арифметики до десятых.

Б.6.3 При получении неудовлетворительных результатов сдаточных испытаний допускается:

- проведение повторных испытаний на удвоенном количестве образцов. Повторные испытания рекомендуется проводить не ранее чем через 48 ч после первичных;

- по согласованию с заказчиком использовать подтверждение соответствия химического состава включений вышеописанным типам КАНВ методами оптической и растровой электронной микроскопии.

13

ГОСТ Р 71295—2024

Б.6.4 Партия стального проката признается соответствующей нормативным требованиям в части стойкости против локальной коррозии, если в результате подсчета по данным оптической микроскопии средней плотности включений, выявленных в результате травления соответствующим раствором (см. Б.5.1.1 и Б.5.1.2), получено значение, не превышающее 2,0 включений на 1 мм2 поверхности шлифа. В противном случае партию металла признают не соответствующей нормативным требованиям.

Б.7 Протокол контроля

Протокол должен соответствовать разработанной и утвержденной на заводе-изготовителе документации по действующей системе управления качеством.

Б.8 Примеры изображений КАНВ 1-го и 2-го типов и сульфидных включений

Изображения КАНВ 1-го и 2-го типов и сульфидных включений приведены на рисунках Б.1—Б.З.

а — три близкорасположенных КАНВ 1-го типа, которые пересекаются/соприкасаются своими гало (учитывают как три КАНВ 1-го типа)

14

ГОСТ Р 71295—2024

б — два близкорасположенных КАНВ 1-го типа, которые пересекаются/соприкасаются своими гало (учитывают как два КАНВ 1-го типа). Пример измерения размера гало КАНВ 1-го типа

в — пример изображения непересекающихся/несоприкасающихся КАНВ 1-го типа

Рисунок Б.1 — Примеры изображения поверхности микрошлифа при выявлении КАНВ 1-го типа

15

ГОСТ Р 71295—2024

98 мкм

100 мкм

а — пример 1 двух близкорасположенных КАНВ 2-го типа в левой части снимков шлифа, которые пересекаются/соприкасаются своими гало [при подсчете учитывают как два отдельных КАНВ 2-го типа (показано стрелками)]. Пример 1 измерения размера гало КАНВ 2-го типа

100 мкм

б — пример 2 двух близкорасположенных КАНВ 2-го типа в левой части снимков шлифа, которые пересекаются/соприкасаются своими гало [при подсчете учитывают как два отдельных КАНВ 2-го типа (показано стрелками)]

16

ГОСТ Р 71295—2024

100 мкм

в — пример изображения КАНВ 2-го типа

г — пример 2 измерения размера гало КАНВ 2-го типа

17

ГОСТ Р 71295—2024

100 мкм

Примечание — Подсчет включений проводят с учетом Б.5.2.11 и Б.5.2.12 (стрелками показаны учиты

ваемые включения).

д — строчка из отдельных включений КАНВ 2-го типа

Рисунок Б.2 — Примеры изображения поверхности микрошлифа при выявлении КАНВ 2-го типа

18

ГОСТ Р 71295—2024

100 мкм

100 мкм

б

19

ГОСТ Р 71295—2024

100 мкм

в

Рисунок Б.З— Примеры сульфидных включений, выявляемых при травлении раствором по Б.5.1.2 и не учитываемых при подсчете КАНВ 2-го типа

20

ГОСТ Р 71295—2024

Библиография

[1] АСТМ Е768 Методика изготовления и контроля образцов для автоматической оценки содержания неметаллических включений в стали

21

ГОСТ Р 71295—2024

УДК 669.14:006.354 ОКС 77.140.50

Ключевые слова: листовой прокат, холоднокатаный прокат, нелегированная качественная сталь, элементы систем отопления, панельные радиаторы отопления, классификация, сортамент, технические требования, способность к вытяжке, механические свойства, испытание на изгиб, испытание на выдавливание, твердость, неметаллические включения, стойкость против локальной коррозии, контроль величины зерна, правила приемки, методы испытаний, маркировка, упаковка, транспортирование, хранение, гарантии изготовителя

22

Редактор Н.В. Таланова

Технический редактор И.Е. Черепкова

Корректор Е.Д- Дульнева

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 15.03.2024. Подписано в печать 25.03.2024. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.