ГОСТ 32603-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАНЕЛИ МЕТАЛЛИЧЕСКИЕ ТРЕХСЛОЙНЫЕ С УТЕПЛИТЕЛЕМ ИЗ МИНЕРАЛЬНОЙ ВАТЫ

Технические условия

Three-layered metal panels with mineral wool insulation. Specifications

МКС 77.140.70

ОКП 52 6211

Дата введения 2014-10-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им.Н.П.Мельникова" (ЗАО "ЦНИИПСК им.Мельникова"), Обществом ограниченной ответственности "Компания Металл Профиль" (ООО "Компания Металл Профиль")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Армстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Узбекистан | UZ | Узстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 марта 2014 г. N 90-ст межгосударственный стандарт ГОСТ 32603-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2014 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ (январь 2015 г.)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт разработан впервые для создания нормативной базы производства металлических трехслойных панелей с минераловатным утеплителем, предназначенных для ограждающих конструкций объектов гражданского и промышленного строительства.

Необходимость разработки стандарта обоснована тем, что результаты проведенных экспериментальных исследований и зарубежный опыт применения трехслойных панелей с минераловатным утеплителем не нашли отражения в отечественных нормативных документах и рекомендациях.

Основной целью стандарта является создание обобщающего нормативного документа, учитывающего особенности изготовления и использования в строительстве трехслойных панелей с минераловатным утеплителем на линиях с непрерывным процессом производства.

Задачей стандарта является разработка единых по стране технических требований к трехслойным панелям с минераловатным утеплителем, отвечающих требованиям качества и надежности современного строительного производства. При разработке стандарта использованы результаты научных исследований, отечественный и зарубежный опыт применения трехслойных сэндвич-панелей; положения стандарта BS EN 10169:2010 и ISO 12944-2:1998

в части заводского производства и испытания панелей.

________________

Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

1 Область применения

Настоящий стандарт распространяется на металлические трехслойные стеновые и кровельные сэндвич-панели (далее - панели), состоящие из внешних облицовок, выполненных из оцинкованного и окрашенного холоднокатаного стального листа и средней части (сердцевины) из минераловатных плит, соединенных между собой слоем двухкомпонентного клея, изготовляемые непрерывным способом и предназначенные для ограждающих конструкций объектов гражданского и промышленного строительства.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7502-98 Рулетки металлические измерительные. Технические условия

ГОСТ 11701-84 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14760-69 Клеи. Метод определения прочности при отрыве

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 26254-84 Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30246-94 Прокат тонколистовой рулонный с защитно-декоративным лакокрасочным покрытием для строительных конструкций. Технические условия

ГОСТ 30247.1-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 долговечность: Возможность панели выдерживать окружающие воздействия, вызывающие со временем снижение механической прочности, вызванное такими факторами, как температура, влажность, постоянные и временные нагрузки и их различными комбинациями.

3.2 кромка, продольная кромка: Боковая поверхность панели, по которой соседние панели соединяются в одной и той же плоскости.

3.3 ламель: Материал сердцевины, состоящий из брусков, вырезанных из минераловатной плиты и уложенных в сердцевину панели с ориентацией волокон перпендикулярно облицовкам.

3.4 облицовка: Плоский, слабо профилированный или профилированный металлический лист, соединяемый с сердцевиной с помощью клея.

3.5 облицовка плоская: Плоский металлический лист без гофрированной поверхности.

3.6 облицовка слабо профилированная: Металлический лист с прокатанной гофрировкой высотой не более 0,8 мм.

3.7 облицовка глубоко профилированная (кровельная): Металлический лист с прокатанной гофрировкой высотой от 40 мм.

3.8 сердцевина: Слой материала из минераловатных ламелей, обладающий теплоизоляционными свойствами, который располагается между двумя металлическими поверхностями и соединяется с ними двухкомпонентным клеем.

3.9 соединение, сцепление: Склеивание поверхности(ей) облицовок с сердцевиной, обеспечиваемое с помощью клея.

3.10 замок: Сопряжение по продольным кромкам соседних панелей, обеспечивающее непроницаемое для влаги соединение панелей в одной плоскости.

Примечания

1 Замки могут включать в себя дополнительные элементы, которые усиливают механические свойства конструкции, а также улучшают тепловые, акустические и противопожарные свойства и ограничивают движение воздуха.

2 Замки не охватывают поперечное сопряжение разрезных панелей или сопряжение, в котором панели не соединены в одной и той же плоскости.

3.11 трехслойные сэндвич-панели (ТСП): Конструкция, состоящая из внешних облицовок, выполняющих роль наружных и внутренних облицовок панелей в зданиях или сооружениях, выполненных из горячеоцинкованного и окрашенного холоднокатаного стального листа и средней части (сердцевины), соединенных между собой слоем двухкомпонентного клея.

3.12 штрипс: Листовая рулонная заготовка, обрезанная по ширине в соответствии с требованиями получения конечной готовой продукции.

4 Классификация, основные параметры и размеры

4.1 Панели классифицируют по:

- функциональному назначению;

- конструктивным параметрам и размерам.

4.2 По функциональному назначению панели подразделяют на:

- стеновые, в том числе угловые (С);

- кровельные (К).

4.3 По конструктивным параметрам и размерам панели подразделяют:

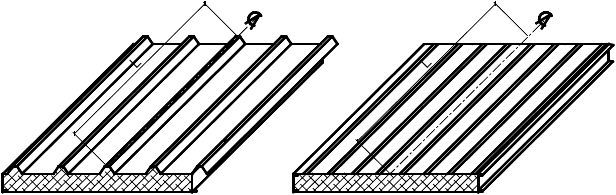

а) в зависимости от вида профилирования поверхности наружной и внутренней облицовок (рисунок 1):

1) внутренняя облицовка стеновой и кровельной панелей может быть:

- гладкой (Г),

- волнистой (В),

- трапециевидной (Т),

- с накаткой (Н);

2) наружная облицовка стеновой панели может быть:

- гладкой (Г),

- волнистой (В),

- трапециевидной (Т),

- с накаткой (Н);

возможны и другие виды профилирования облицовок;

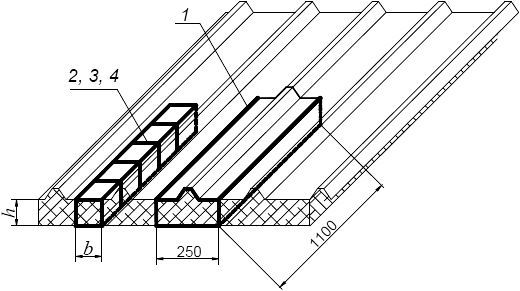

3) наружная облицовка кровельной панели (рисунок 2):

- трапециевидная глубокая (ТГ);

б) в зависимости от типа замка при сопряжении панелей с разными продольными кромками - одна в виде паза, другая в виде гребня:

1) стеновая панель с симметричным замком по толщине панели, который образует стык в шпунт - тип замка с открытым креплением - Z (рисунок 3);

2) стеновая панель с несимметричным замком по толщине панели, который образует стык в шпунт - тип замка со скрытым креплением - S (рисунок 4);

3) несимметричный замок по толщине панели, который образует стык в шпунт - тип замка "кровельный" - К (рисунок 2).

Рисунок 1 - Виды профилирования поверхности металлических облицовок

__________________

* Размеры для справок.

Рисунок 2 - Кровельная панель с глубоким профилированием наружной облицовки с несимметричным замком по толщине панели, который образует стык в шпунт - тип замка "кровельный" (К)

__________________

* Размер для справок.

Рисунок 3 - Стеновая панель с симметричным замком по толщине панели, который образует стык в шпунт - открытое крепление (Z)

__________________

* Размеры для справок.

Рисунок 4 - Стеновая панель с несимметричным замком по толщине панели, который образует стык в шпунт - скрытое крепление (S)

4.4 Основные размеры панелей должны соответствовать указанным в таблице 1. Соотношения между условной и номинальной толщинами приведены в таблице 2.

Примечание - При отсчете предельных отклонений и при расчетах панелей следует использовать номинальную толщину, указанную в таблице 2, на которую настроены станы, выпускающие трехслойные панели на поточных линиях.

Таблица 1

В миллиметрах

Панель | Тип замка | Условная толщина* | Рабочая ширина | Длина |

Стеновая с открытым креплением | Z | 50-250 | 900-1200 | От 2000 до 14000 |

Стеновая со скрытым креплением | S | 50-150 | 900-1200 | От 2000 до 14000 |

Кровельная | К | 50-300 | 1000 | От 2000 до 14000 |

* Округленная номинальная толщина | ||||

Таблица 2

В миллиметрах

Условная толщина | 50 | 80 | 100 | 120 | 150 | 170 | 180 | 200 | 250 | 300 |

Номинальная толщина | 51 | 81 | 97 | 123 | 146 | 167 | 178 | 197 | 247 | 297 |

4.5 Панели изготовляют длиной, указанной в таблице 1. По согласованию между изготовителем и заказчиком допускается изготовлять панели длиной более указанной в таблице 1.

4.6 Условные обозначения панелей

Условное обозначение панелей следует приводить в соответствии со схемой:

Х | - | Х | - | Х | - | Х | - | Х | - | Х | - | Х | - | Х |

| / |

| - | Х | ||||||||||||

Обозначение настоящего стандарта | |||||||||||||||||||||||||||||||

Обозначение материала внутренней облицовки | |||||||||||||||||||||||||||||||

Обозначение материала наружной облицовки | |||||||||||||||||||||||||||||||

Вид утеплителя | |||||||||||||||||||||||||||||||

Вид внутренней облицовки | |||||||||||||||||||||||||||||||

Вид наружной облицовки | |||||||||||||||||||||||||||||||

Рабочая ширина панели | |||||||||||||||||||||||||||||||

Условная толщина панели | |||||||||||||||||||||||||||||||

Вид замкового соединения | |||||||||||||||||||||||||||||||

Условное наименование панели | |||||||||||||||||||||||||||||||

Условное наименование предприятия-изготовителя | |||||||||||||||||||||||||||||||

Пример условного обозначения панели:

Предприятие - изготовитель панелей X, трехслойная панель ТСП, с замком Z, условной толщиной 120 мм, шириной 1000 мм, с наружной облицовкой вида - волна В, с внутренней облицовкой вида - трапеция Т, с утеплителем из минеральной ваты MB, наружная облицовка: покрытие полиэстер ПЭ производства России 01, цвет RAL 5005 (синий), толщина металла 0,5 мм; внутренняя облицовка: покрытие полиэстер ПЭ производства России 01, цвет RAL 9003 (белый) и толщина металла 0,5 мм:

X-ТСП-Z-120-1000-B-T-MB (ПЭ-01-RAL5005-0,5/ПЭ-01-RAL9003-0,5) - ГОСТ 32603-2012

5 Общие технические требования

5.1 Панели должны изготовляться в соответствии с требованиями настоящего стандарта по рабочей и технологической документации, утвержденной в установленном порядке.

5.2 Панели должны отвечать требованиям при использовании их при строительстве зданий и сооружений в качестве наружных и внутренних стен, перегородок, подшивного потолка; кровельных панелей, предназначенных для эксплуатируемых и неэксплуатируемых кровельных покрытий и конструкций подшивного потолка.

Панели могут эксплуатироваться:

- в районах I-VII по скоростному напору ветра*;

- в снеговых районах I-VI*;

__________________

* На территории Российской Федерации действует СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия".

- в районах с сейсмичностью до 9 баллов включительно*;

__________________

* На территории Российской Федерации действует СП 14.13330.2011 "СНиП II-7-81 Строительство в сейсмических районах".

- в неагрессивных, слабоагрессивных средах*;

__________________

* На территории Российской Федерации действует СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии".

- при расчетной температуре минус 45 °С и выше*;

- при расчетной температуре от минус 45 °С до минус 55 °С включ.*;

- при температуре наружной поверхности панели от минус 55 °С до плюс 85 °С*;

__________________

* На территории Российской Федерации действует СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия".

- при температуре внутренней поверхности панели до плюс 85 °С;

- при относительной влажности воздуха внутри помещения не более 60% (при большей влажности воздуха необходимы дополнительные меры по герметизации стыков, разработанные проектом производства работ).

5.3 Технические требования к материалам панели

5.3.1 Технические требования к металлическим облицовкам

5.3.1.1 Для изготовления металлических слабо профилированных и профилированных облицовок должен применяться стальной тонколистовой рулонный холоднокатаный прокат толщиной не менее 0,5 мм точности изготовления категории А. Прокат из низкоуглеродистой стали с цинковым или алюмоцинковым или другим цинкосодержащим покрытием, полученным в агрегатах непрерывного горячего цинкования с защитно-декоративным полимерным покрытием по ГОСТ 30246*, с пределом текучести не менее 230 МПа. Механические свойства листов с основой из оцинкованной стали должны соответствовать требованиям ГОСТ 14918**. Модуль упругости материала облицовок

2,06·10

Н/мм

.

___________________

* На территории Российской Федерации действует также ГОСТ Р 52146-2003.

** На территории Российской Федерации действует также ГОСТ Р 52246-2004.

Для панелей, эксплуатируемых при температурах ниже минус 45 °С и выше минус 55 °С, следует применять тонкий лист из стали марок Ст3сп, Ст3Гсп по ГОСТ 380 и из стали 08 по ГОСТ 1050.

5.3.1.2 Рекомендуемая ширина листовой заготовки металла (штрипса) в зависимости от ширины панелей указана в таблице 3. Возможно применение другой ширины заготовки в зависимости от рабочей ширины панели, типа стыка и гофрировки.

Таблица 3 - Ширина листовой заготовки в зависимости от рабочей ширины панелей

В миллиметрах

Наименование показателей | Условное обозначение панелей | |||||

ТСП-Z | ТСП-S | ТСП-К | ||||

Рабочая ширина панели | 1000 | 1160 | 1190 | 1000 | 1095 | 1000 |

Ширина листовой заготовки для внутренней облицовки | 1090 | 1250 | 1285 | 1090 | 1186 | 1090 |

Ширина листовой заготовки для наружной облицовки | 1090 | 1250 | 1285 | 1155 | 1250 | 1250 |

5.3.1.3 Предельные отклонения по ширине проката точности изготовления категории А по ГОСТ 19904, поставляемого металлургическими производствами, не должны превышать 0; +5 мм.

Предельные отклонения по толщине проката должны соответствовать требованиям ГОСТ 14918*. При роспуске металла вдоль рулона на предприятии - изготовителе панелей предельное отклонение на ширину штрипса должно составлять 0; +1 мм по ширине листа и -1; +5 мм по длине.

___________________

* На территории Российской Федерации действует также ГОСТ Р 52146-2003.

5.3.1.4 Цвет лакокрасочного покрытия принимают по каталогам цветов RAL и другим каталогам.

5.3.1.5 Физико-механические свойства покрытий наружной (лицевой) стороны облицовок должны соответствовать ГОСТ 30246* и [1].

_____________________

* На территории Российской Федерации действует также ГОСТ Р 52146-2003.

В зависимости от степени агрессивного воздействия среды возможно применение других видов покрытий, подтвержденных испытаниями.

5.3.1.6 Защитно-декоративное полимерное покрытие с обратной стороны проката должно иметь следующие характеристики:

- вид покрытия - эпоксидная или полиэфирная эмаль;

- толщина покрытия, мкм - не менее 5;

- адгезия к металлу, балл - 0.

По согласованию между потребителем и изготовителем допускается применение импортных сталей, а также других видов защитно-декоративных покрытий (как зарубежного, так и отечественного производства), показатели качества которых соответствуют требованиям нормативных документов страны-производителя и разрешенных к применению органами государственного надзора.

5.3.2 Технические требования к минераловатным плитам

5.3.2.1 В качестве теплоизоляционного слоя (утеплителя) в панелях должны использоваться минераловатные плиты на основе пород базальтовой группы на синтетическом связующем. Физико-механические характеристики образцов, вырезанных из минераловатных плит, должны отвечать требованиям, приведенным в таблице 4.

Таблица 4 - Физико-механические характеристики образцов минераловатных плит

Наименование показателя | Требуемые значения для минераловатных плит | |

Стена, кровля | Кровля* | |

1 Номинальная плотность, кг/м | 105 | 130 |

2 Нормативный предел прочности на сжатие материала сердцевины, | 0,06 | 0,07 |

3 Нормативный предел прочности на растяжение (разрыв слоев) материала сердцевины, | 0,1 | 0,12 |

4 Нормативный предел прочности на сдвиг (срез) материала сердцевины, | 0,06 | 0,067 |

5 Модуль упругости материала сердцевины при растяжении | 5,2 | 5,4 |

6 Модуль упругости материала сердцевины при сжатии | 5,6 | 6,0 |

7 Модуль сдвига материала сердцевины | 2,5 | 2,6 |

8 Теплопроводность при (298±1) К | 0,046 | 0,048 |

9 Теплопроводность расчетная | 0,048 | 0,05 |

10 Влажность, % по массе, не более | 1,0 | 1,0 |

11 Содержание органических веществ, % по массе, не более | 4,5 | 4,5 |

* По согласованию между потребителем и изготовителем. | ||

5.3.2.2 Предельные отклонения номинальных размеров плит не должны превышать следующих значений, мм:

±3 - по длине;

±2 - по ширине;

-1; +3 - по высоте.

5.3.2.3 Предельные отклонения номинальных размеров ламелей, нарезаемых из минераловатных плит (см. рисунок 5), не должны превышать значений, указанных в таблице 5.

Схема распила минераловатных плит на ламели

Рисунок 5

Таблица 5

В миллиметрах

Наименование показателя | Предельное отклонение |

Длина | ±3 |

Ширина | -1; +3 |

Высота | ±0,5 |

5.3.2.4 Стык ламелей по длине панели должен осуществляться так, чтобы в каждом поперечном сечении панели было не более одного стыка. Допускаемая высота выступа на лицевой стороне панели между соседними ламелями не должна превышать 1,0 мм, допускаемое значение зазора между ламелями - 1,0 мм.

5.3.2.5 Допускается использовать для трапециевидных ламелей, укладываемых в гофры минераловатные плиты плотностью не менее 100 кг/м без ограничений по механической прочности.

5.3.2.6 Применяемые в панелях минераловатные плиты по горючести должны относиться к группе негорючих материалов НГ по действующим нормативным документам* в соответствии с испытаниями, проведенными на основании требований ГОСТ 30244 и [2].

___________________

* На территории Российской Федерации действует СП 112.13330.2012 "СНиП 21-01-97* Пожарная безопасность зданий и сооружений".

В настоящее время в официальных источниках информация о принятии данного документа, упомянутого здесь и далее по тексту, отсутствует. - .

5.3.3 Технические требования к клеям

5.3.3.1 Для склеивания утеплителя с облицовками панели должен применяться двухкомпонентный полиуретановый клей. Смешивание компонентов клея осуществляется в автоматическом режиме с последующим контролем приклеивания облицовки к сердцевине.

5.3.3.2 Применяемый клей должен обеспечить прочность соединения облицовок с утеплителем не ниже прочности утеплителя при разрыве и обеспечивать разрыв образца, вырезанного из готовой панели, по утеплителю при испытаниях его на растяжение.

5.3.3.3 При подготовке клеевого состава к нанесению должны строго соблюдаться соотношения компонентов клея и температура нанесения, указанные в сопроводительной технической документации.

5.3.3.4 Клеевой слой между облицовками и сердцевиной должен распределяться по поверхности распылением без пропусков с постоянной толщиной слоя и должен выдерживаться под непрерывным прессом в течение времени, соответствующего началу схватывания клеевого слоя, но не менее 2,5 мин.

5.3.3.5 Прочность клеевого соединения на образцах "сталь-сталь" при отрыве должна быть не менее 1,0 МПа.

5.3.3.6 Для вклеивания брусков утеплителя в гофры кровельных панелей должен применяться термоплавкий клей или функционально аналогичный основному.

5.4 Технические требования к панелям

5.4.1 Требования к геометрической точности

5.4.1.1 Предельные отклонения от номинальных геометрических размеров на готовых панелях не должны превышать значений, приведенных в таблице 6 (см. раздел 7).

Таблица 6 - Предельные отклонения геометрических размеров

В миллиметрах

Наименование показателя | Предельные отклонения | |

Длина | до 6000 включ. | ±3,0 |

свыше 6000 | ±5,0 | |

Рабочая ширина | ±1,5 | |

Номинальная толщина | ±1,0 | |

Отклонения по косине реза (по разности диагоналей) | ||

до 6000 включ. | 3,0 | |

более 6000 | 5,0 | |

Отклонение от прямоугольности торцов панелей | ||

до 1000 включ. | 5,0 | |

более 1000 мм | 6,0 | |

Отклонение прямолинейности продольных кромок панелей | 0,5 на 1000 мм длины, но не более 5,0 на всю длину | |

Изгиб панели на плоском основании | 0,5 на 1000 мм длины, но не более 5,0 на всю длину | |

Смещение продольных кромок металлических облицовок относительно друг друга в поперечном сечении панели | 1,5 | |

Неплоскостность (волнистость) облицовок панели или вмятины на плоских участках сэндвич-панелей | Не более 1,0 на 1000 мм длины | |

Зазор между сэндвич-панелями в монтажном положении по утеплителю | 1,0 | |

Отклонение от номинальной величины зазора в монтажном положении сэндвич-панелей, не более: | ||

- для внутренних облицовок ТСП-Z, ТСП-S, ТСП-К | 3,0 (номинальная величина 0) | |

- для наружной облицовки ТСП-Z | 3,0 (номинальная | |

- для наружной облицовки ТСП-S | ±1,5 (номинальная | |

5.4.1.2 Отклонение высоты гофров наружной облицовки кровельной панели должно находиться в пределах ±0,5 мм. Ширина полок гофров, угол наклона их стенок, как и мелкая гофрировка наружных и внутренних облицовок панелей не контролируется и обеспечивается параметрами профилегибочного инструмента непрерывной линии изготовления панелей.

5.4.2 Требования к теплотехническим характеристикам панелей

Значения приведенного сопротивления теплопередаче панелей (м

·°С/Вт), определенные на образцах, должны соответствовать значениям, приведенным в таблице 7.

Таблица 7

Тип панели | Толщина панели, мм | Приведенное сопротивление теплопередаче, |

ТСП-S, | 50 | 1,28 |

80 | 1,98 | |

100 | 2,43 | |

| 120 | 2,92 |

150 | 3,61 | |

200 | 4,76 | |

250 | 5,91 | |

300 | 7,06 |

5.4.3 Требования к внешнему виду панелей

5.4.3.1 Поверхность защитно-декоративного полимерного покрытия стальных облицовок должна быть однотонной и сплошной.

5.4.3.2 В панелях не допускаются:

- смятие продольных кромок стальных обшивок, кроме следов обжатия от упаковочной пленки на накрывной кромке кровельной панели;

- отслоения или повреждения защитно-декоративного полимерного покрытия;

- расслоение панели (вспучивание металлических облицовок, расслоение облицовок, расслоение утеплителя, отслоение его от металлических облицовок);

- повреждение (вмятины, вырывы) утеплителя по продольным и торцевым граням панели глубиной более 5 мм и площадью более 0,01 м;

- выступающие заусенцы на кромках металлических листов.

5.4.3.3 На поверхности защитно-декоративного полимерного покрытия допускаются:

- отдельные дефекты размером не более 2 мм, не проникающие до металлической основы, или небольшие группы таких дефектов, расположенные периодически или хаотически;

- отдельные риски или потертости от воздействия профилирующего инструмента, не нарушающие сплошности покрытия;

- следы легко удаляемого масла для профилирования.

5.4.3.4 Качество поверхности облицовок на расстоянии до 10 мм от кромки поперечного реза панели не регламентируется.

5.4.3.5 Допускаются зазоры между ламелями утеплителя:

- по ширине панели не более 0,5 мм, в единичных случаях - до 5 мм;

- по длине панели не более 1 мм при толщине панели до 100 мм, не более 3 мм при толщине панели более 100 мм.

5.4.3.6 Допускаются отдельные капли клея на замковом соединении панелей, если они не носят массовый характер и не препятствуют монтажу.

5.4.4 Требования к огнестойкости

Степень огнестойкости и класс пожарной опасности панелей устанавливают в соответствии с [2] и действующими нормативными документами* при получении (продлении срока действия) сертификата пожарной безопасности в специализированной аккредитованной лаборатории.

___________________

* На территории Российской Федерации действует СП 112.13330.2012 "СНиП 21-01-97* Пожарная безопасность зданий и сооружений".

5.4.5 Требования к прочностным характеристикам

Физико-механические характеристики образцов, вырезанных из панелей, должны соответствовать требованиям, приведенным в перечислениях 2, 3 и 4 таблицы 4.

5.5 Комплектность

5.5.1 В комплект поставки входят:

- панели по спецификации заказчика;

- сопроводительная документация.

5.5.2 По согласованию сторон комплект изделий может дополнительно комплектоваться фасонными элементами и крепежом.

5.5.3 Каждый комплект панелей, отгружаемых в один адрес, должен сопровождаться документом о качестве, содержащим:

- наименование и местонахождение предприятия-изготовителя;

- условное обозначение панелей;

- спецификацию на комплект отгружаемых панелей;

- дату изготовления панелей;

- номер партии;

- штамп и подпись отдела технического контроля предприятия;

- обозначение настоящего стандарта.

5.5.4 Сопроводительная документация включает комплект рабочих чертежей, технологической документации и гарантийный талон на отгружаемые панели. При необходимости заказчику могут быть предоставлены каталоги по монтажу и эксплуатации панелей.

5.6 Маркировка

5.6.1 Маркировку панелей наносят на упаковочный лист, который крепят к пакету панелей.

5.6.2 Маркировочные данные в упаковочном листе должны содержать следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- адрес предприятия-изготовителя;

- номер заказа;

- наименование потребителя;

- дату изготовления;

- условное обозначение панелей по настоящему стандарту (см. 4.6);

- количество панелей в заказе (в пакете в заказе), в шт. и м;

- длины панелей, входящих в пачку;

- теоретическую массу заказа (пакета в заказе);

- манипуляционные знаки;

- отметку технического контроля;

- отметку о сертификации продукции.

Допускается приводить в упаковочном листе другую информацию, а также информацию рекламного характера.

5.7 Упаковка

5.7.1 Во время производства на наружные и внутренние облицовки панелей наносится полиэтиленовая пленка для защиты на период хранения, транспортирования и монтажа. Защитную пленку после монтажа панели следует немедленно удалить во избежание спекания пленки с полимерным покрытием под воздействием прямых солнечных лучей.

5.7.2 Панели упаковываются раздельно по типам и размерам. Упаковка панелей осуществляется на предприятии-изготовителе в транспортные пакеты. Различают транспортные пакеты для доставки автомобильным и железнодорожным (или водным) транспортом. Примеры упаковки и строповки панелей в пакеты приведены в приложении А. Допускаются другие виды упаковок, которые гарантируют герметичность пакета и защищают торцы панелей от повреждения на период транспортирования и хранения.

6 Правила и методы входного контроля

6.1 Входной контроль листовой рулонной стали

6.1.1 Каждая партия рулонного проката должна сопровождаться документом предприятия - изготовителя тонколистового рулонного проката, в котором должны быть указаны марка, механические свойства, толщина стали, толщина цинкового покрытия, тип и физико-механические свойства защитно-декоративного покрытия.

6.1.2 Контроль механических свойств тонколистовой стали при растяжении следует проводить по указаниям ГОСТ 11701.

6.1.3 Контроль толщины стали с учетом всех покрытий проводится с помощью микрометра.

6.1.4 Толщина защитно-декоративного покрытия контролируется по действующим нормативным документам* или с помощью электрического цифрового толщиномера, толщина цинкового покрытия контролируется по ГОСТ 14918** или с помощью электрического цифрового толщиномера.

________________

* На территории Российской Федерации действует ГОСТ Р 52146-2003.

** На территории Российской Федерации действует также ГОСТ Р 52246-2004.

6.1.5 Адгезию, прочность полимерного покрытия при изгибе контролируют по действующим нормативным документам*.

________________

* На территории Российской Федерации действует ГОСТ Р 52146-2003.

6.1.6 Цветовое различие с действующим эталонным образцом определяется с помощью спектрофотометра.

6.1.7 Показатели, технические характеристики и физико-механические свойства, контролируемые при приемочных испытаниях листовой рулонной стали, приведены в таблице 9.

Таблица 9 - Контролируемые показатели листовой рулонной стали

Наименование показателей | Номер подраздела настоящего стандарта, виды испытаний и методы контроля | |

Типовой | Входной | |

Оцинкованный рулонный прокат с защитно-декоративным полимерным покрытием (каждый рулон): | ||

- механические свойства стали (предел текучести) | 6.1.2 | Сертификат |

- толщина стали | 6.1.3 | Сертификат |

- толщина цинкового и полимерного покрытий | 6.1.4 | Сертификат |

- качество покрытия лицевой стороны (адгезия, изгиб) | 6.1.5 | 6.1.5 |

- качество покрытия обратной стороны (адгезия); | 6.1.5 | 6.1.5 |

- цветовое различие | 6.1.6 | 6.1.6 |

6.2 Входной контроль минераловатных плит

6.2.1 Входной контроль и испытание минераловатных плит следует проводить в отапливаемом помещении с температурой (22±5) °С и влажностью (50±5)%.

6.2.2 Для испытаний отбирается не менее трех плит и ламелей от партии. Партией считаются плиты одной марки, вида, типа и размеров, изготовленных в течение одной смены.

6.2.3 Раскрой плит и ламелей следует проводить с помощью механической мелкозубцовой ленточной пилы. Схема раскроя минераловатных плит на ламели и образцы для испытаний приведена на рисунке 6.

1 - образец для испытаний на плотность 100x100х; 2 - образец для испытаний на сдвиг 700х100х

; 3 - образец для испытаний на сжатие 100x100x100; 4 - образец для испытаний на разрыв 100x100x100

Рисунок 6 - Схема раскроя минераловатных плит

6.2.4 Измерения линейных размеров минераловатных плит и ламелей проводят в соответствии с требованиями раздела 4 ГОСТ 17177.

6.2.5 Контроль внешнего вида минераловатных плит и ламелей производят в соответствии с требованиями раздела 5 ГОСТ 17177.

6.2.6 Правильность формы минераловатных плит и ламелей проводят в соответствии с требованиями раздела 6 ГОСТ 17177.

6.2.7 Определение плотности минераловатных плит и ламелей проводят в соответствии с требованиями раздела 7 ГОСТ 17177.

6.2.8 Определение теплопроводности формы минераловатных плит и ламелей проводят в соответствии с требованиями ГОСТ 7076 со следующими уточнениями:

6.2.8.1 Тепловой поток должен направляться параллельно плоскости, в которой преимущественно располагаются волокна, составляющие плиты и ламели.

6.2.8.2 Расчетное значение теплопроводности плит и ламелей принимается для условий эксплуатации ограждающих конструкций по действующим нормативным документам* с учетом требований методики выбора теплоизоляционных материалов по условиям экономической целесообразности [3].

_________________

* На территории Российской Федерации действует СП 50.13330.2012 "СНиП 23-02-2003 Тепловая защита зданий".

6.2.9 Предел прочности на растяжение плит и ламелей определяют в соответствии с требованиями приложения Е ГОСТ 17177 со следующими изменениями:

6.2.9.1 Образцы для испытаний вырезают из плит и ламелей в форме куба с размером ребра (100±1) мм.

6.2.9.2 Пластины, приклеиваемые к нагружаемым торцам образцов, имеют форму квадрата со стороной (100±1) мм.

6.2.9.3 Образцы до приклеивания пластин располагают таким образом, чтобы лицевые грани исходной плиты находились в вертикальной плоскости.

6.2.9.4 Для приклеивания пластин допускается применять любые клеи-расплавы, обеспечивающие достаточную прочность сцепления образцов с пластинами.

6.2.10 Предел прочности при сжатии плит и ламелей определяют в соответствии с требованиями раздела 14 ГОСТ 17177 и с размещением образца в испытательной машине таким образом, чтобы лицевые грани исходной плиты находились в вертикальной плоскости.

6.2.11 Определение предела прочности на сдвиг для плит и ламелей проводят на испытательной машине с измерением значения нагрузки с погрешностью не менее 1%. При испытании образца используют:

- штангенциркуль с пределом допускаемой погрешности измерений ±0,1 мм по ГОСТ 166;

- металлическую линейку по ГОСТ 427;

- держатель образца и режущую пластину, соединенную с подвижной траверсой машины, изображенные на рисунке 7.

Рисунок 7 - Схема устройства для определения прочности образца при испытании на сдвиг

6.2.11.1 Размеры образца, вырезанного из плиты или ламели, составляют:

- по длине - (700±1) мм;

- по ширине - плиты (ламели);

- по высоте - (100±0,1) мм.

6.2.11.2 При испытании держатель образца устанавливают на неподвижную траверсу машины таким образом, чтобы ось образца совпадала с осью приложения нагрузки, а режущая пластина свободно входила в держатель. Зазор между сторонами режущей пластины и корпусом держателя должен составлять не более 2,5 мм по коротким сторонам пластины и не более 1 мм по длинным сторонам.

6.2.11.3 Образец помещают в держатель так, чтобы волокна минеральной ваты располагались вдоль действия нагрузки. Зазоры между образцом и стенками держателя заполняют деревом, фанерой и т.п. Испытания ведут при скорости нагружения образца 20 мм/мин до разрушения. Прочность образца на сдвиг определяют по формуле

![]() , (1)

, (1)

где - разрушающее напряжение образца при срезе, Н/мм

;

- усилие при разрушении образца, Н;

- высота образца, мм;

- ширина образца, мм.

6.2.12 Определение влажности минераловатных плит и ламелей проводят в соответствии с требованиями раздела 7 ГОСТ 17177 на заводе - изготовителе минераловатных плит.

6.3 Входной контроль двухкомпонентного клея осуществляется испытанием на растяжение двух склеенных стальных образцов размерами 25x25 мм по ГОСТ 14760. Поверхности очищаются от загрязнений и обезжириваются. Клей смешивают в пропорции по данным производителя и выдерживают 15-20 с. Образцы соединяют и выдерживают в течение 12 ч под нагрузкой 1 кгс. Прочность склеивания определяют на разрыв образцов с помощью универсальной испытательной машины со скоростью нагружения 200 Н/мин.

6.4 Показатели, технические характеристики и физико-механические свойства, контролируемые при приемочных испытаниях минераловатных плит, приведены в таблице 10.

Таблица 10 - Контролируемые показатели минераловатных плит

Наименование показателя для исходных материалов и панелей | Номер подраздела настоящего стандарта, виды испытаний и методы контроля | |

Типовой | Входной | |

Минераловатные плиты (на трех плитах от каждой партии): | ||

- геометрические размеры | 6.2.4 | 6.2.4 |

- внешний вид | 6.2.5 | 6.2.5 |

- правильность формы | 6.2.6 | 6.2.6 |

- плотность | 6.2.7 | 6.2.7 |

- теплопроводность | Сертификат | Сертификат |

- прочность на растяжение | 6.2.9 | 6.2.9 |

- прочность на сжатие | 6.2.10 | 6.2.10 |

- прочность на сдвиг (срез) в поперечном направлении | 6.2.11 | 6.2.11 |

- влажность | 6.2.12 | 6.2.12 |

Клей: | ||

- прочность склеивания | 6.3 | 6.3 |

6.5 Периодичность и порядок проведения испытаний устанавливаются инструкцией предприятия-изготовителя. Периодические испытания проводятся в лаборатории предприятия-изготовителя или в аттестованных лабораториях других предприятий.

6.6 Если при входном контроле контролируемая партия материалов хотя бы по одному из показателей не отвечает требованиям настоящего стандарта, проводятся повторные испытания на удвоенном числе образцов. При повторном получении неудовлетворительных результатов партия бракуется.

6.7 При получении неудовлетворительных результатов при периодических испытаниях исходных материалов проводят повторные испытания на удвоенном числе образцов, а при повторном получении неудовлетворительных результатов исходные материалы бракуют.

6.8 Визуальный контроль внешних недопустимых дефектов готовых панелей в виде повреждения лакокрасочного слоя, потертостей, царапин и т.п., грубых искажений формы панелей, чистоты и правильности реза должен проводиться постоянно. Панели с явными повреждениями и искажением формы должны быть немедленно отбракованы.

7 Контроль и приемка готовых панелей

7.1 Контроль внешнего вида и геометрических размеров готовых панелей

7.1.1 Качество поверхности готовых панелей проверяют внешним осмотром без применения увеличительных приборов.

7.1.2 При контроле геометрических размеров панелей должен быть использован следующий измерительный инструмент:

- штангенциркуль с пределом допускаемой погрешности измерений ±0,1 мм по ГОСТ 166;

- металлическая линейка по ГОСТ 427;

- металлическая рулетка ценой деления 1 мм по ГОСТ 7502 с точностью измерения ±1 мм;

- щупы.

7.1.3 Длина панели должна измеряться вдоль центральной оси панели с помощью металлической рулетки. Схема измерений показана на рисунке 8.

Рисунок 8 - Схема измерения длины панели

7.1.4 Рабочая ширина панели должна измеряться металлической рулеткой в соответствии с требованиями рабочих чертежей предприятия-изготовителя в двух сечениях по линиям, расположенным на расстоянии 200 мм от концов панелей, и по центру панели. Схема измерений для кровельных панелей показана на рисунке 9а), для стеновых панелей - на рисунке 9б).

а) Схема измерения рабочей ширины кровельной панели

б) Схема измерения рабочей ширины стеновой панели

Рисунок 9 - Схема измерения рабочей ширины стеновой панели

7.1.5 Измерение толщины панели проводят штангенциркулем в трех сечениях панели, по краям на расстоянии 200 мм от концов панели и по линии на расстоянии 100 мм от продольных краев и в середине панели. Измеряемая толщина является расстоянием между наружными поверхностями стальных облицовок, исключая трапециевидный профиль кровельной панели. Схема измерений толщины кровельной панели показана на рисунке 10.

Рисунок 10 - Схема измерения толщины панели

7.1.6 Косину реза панелей определяют по разности измеренных на панели диагоналей со стороны внутренней облицовки с помощью металлической рулетки. Схема измерений показана на рисунке 11.

Рисунок 11 - Схема измерения косины реза панели

7.1.7 Отклонения от прямоугольности торцов панели

Отклонение от прямого угла торца панели в плане выражается размером и замеряется с помощью поверочного треугольника по ГОСТ 3749 и линейки (рулетки). Схема измерений показана на рисунке 12.

Рисунок 12 - Схема измерения отклонения от прямоугольности торцов

7.1.8 Отклонение от прямолинейности продольной кромки в плоскости панели (серповидность) - это расстояние от прямой продольной теоретической линии, проведенной между одноименными точками по торцам боковой поверхности панели с одной ее стороны до той же точки боковой поверхности в середине пролета. Серповидность измеряют с помощью струны, натягиваемой вдоль панели по двум одноименным точкам кромки профиля гофра и линейки. Точки приложения струны должны отстоять на 200 мм от края панели. Схема измерений показана на рисунке 13.

Рисунок 13 - Схема измерения серповидности

7.1.9 Прогиб панели по направлению, нормальному к плоскости панели, замеряют на плоском основании с помощью линейки. Схема измерений показана на рисунке 14.

Рисунок 14 - Схема измерения прогиба панели

7.1.10 Смещение продольных кромок металлических листов облицовок относительно друг друга (см. рисунок 15) измеряют с помощью металлического угольника, штангенциркуля или щупов в трех точках по длине панели. Угольник прикладывают к кромке одного из листов и замеряют расстояние между угольником и кромкой другого листа.

Рисунок 15 - Схема измерения смещения продольных кромок

7.1.11 Отклонения от плоскостности (волнистость или вмятины) металлической облицовки панели определяют по наибольшему значению зазора между прилегающей к поверхности панели стальной линейкой длиной 1 м и панелью. Измерения проводят (см. рисунок 16) с помощью штангенциркуля или щупов на расстоянии 100 мм от торцевых кромок в любой части панели в продольном или поперечном направлении.

Рисунок 16 - Схема измерения отклонения от плоскостности

7.1.12 Отклонение кромки свободного гофра нахлесточного стыка кровельной панели контролируется по требованию потребителя только в случае, когда в стыке панели не применяются герметизирующие составы. Волнистость свободной кромки (см. рисунок 17) измеряют с применением поверочной линейки длиной 500 мм и набора щупов.

Рисунок 17 - Схема измерения отклонения кромки свободного гофра стыка

7.1.13 Зазор по утеплителю между панелями в монтажном положении, а также отклонение от номинального значения зазора облицовок в монтажном положении измеряют с помощью штангенциркуля (см. рисунок 18).

Рисунок 18 - Схема измерения зазора по утеплителю в монтажном положении и отклонения от номинального значения зазора облицовок в монтажном положении

7.2 Контроль прочностных свойств панелей

7.2.1 Контроль прочностных свойств панелей при поперечном изгибе должен проводиться на образцах панелей с рабочей шириной, толщиной от 50 до 250 мм и длиной 3000 мм по методике в соответствии с приложением Б.

Контроль прочности образцов размером 1100x250 мм из панелей при поперечном четырехточечном изгибе должен проводиться в соответствии с приложением В.

7.2.2 Определение предела прочности при сжатии на образцах, вырезанных из панели, должно проводиться в соответствии с приложением В.

7.2.3 Определение предела прочности при растяжении на образцах, вырезанных из панелей, должно проводиться в соответствии с приложением В.

7.3 Контроль сопротивления теплопередаче панелей

Контроль сопротивления теплопередаче панелей выполняют по ГОСТ 26254.

7.4 Контроль внешнего вида панелей

7.4.1 Характеристики внешнего вида определяют визуально без применения увеличительных приборов.

7.4.2 Зазоры и вырывы утеплителя измеряют с помощью штангенциркуля.

7.5 Контроль огнестойкости панелей

Огнестойкость панелей определяют по ГОСТ 30247.1. Испытания проводят в специализированной организации.

8 Требования техники безопасности и охраны окружающей среды

8.1 Требования безопасности и охраны окружающей среды, а также порядок их контроля устанавливают в документации на производство изделий в соответствии с действующими нормативными документами и другими документами, утвержденными органами по охране окружающей среды и природных ресурсов.

8.2 Панели, изготовленные в соответствии с требованиями настоящего стандарта, не оказывают вредного воздействия на организм человека и окружающую среду, в процессе эксплуатации не выделяют токсичных веществ в окружающую среду.

8.3 Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей предельно допустимую концентрацию (ПДК) вредных веществ в воздухе рабочей зоны не выше (ПДК) по ГОСТ 12.1.005 с учетом однонаправленного действия.

8.4 Параметры микроклимата на рабочих местах должны соответствовать требованиям ГОСТ 12.1.005 и [4].

8.5 Работники предприятия, занятые на производстве панелей, для защиты органов дыхания должны применять респиратор ШБ-1 типа "Лепесток" по ГОСТ 12.4.028, марлевые повязки и другие противопылевые респираторы, для защиты кожных покровов - спецодежду, перчатки в соответствии с типовыми нормами, средства индивидуальной защиты глаз - очки.

8.6 Работники предприятия, занятые на производстве панелей, должны проходить предварительные при поступлении на работу и периодические медицинские осмотры в соответствии с требованиями действующих санитарных норм, а также инструктаж по технике безопасности и обучение на рабочем месте.

8.7 При производстве панелей должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004.

9 Транспортирование и хранение

9.1 Транспортные пакеты в заводской упаковке могут транспортироваться всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

9.2 Транспортирование пакетов зависит от габаритов автотранспорта и допускается не более чем в три яруса по высоте.

9.3 При перевозке панелей запрещается установка других грузов на поверхность транспортируемых пакетов. Если при отгрузке с завода-производителя в кузове, вагоне, контейнере, в котором перевозят панели, располагается какой-либо другой груз, то необходимо, чтобы он был отделен щитом от панелей и имел надежное крепление как самого груза к кузову, так и его частей в упаковке. Перевозка незакрепленных грузов, которые могут иметь контакт с панелями, не допускается, кроме мягких утеплителей в рулонах, имеющих индивидуальную упаковку.

9.4 Панели следует хранить в заводской упаковке, обеспечивающей водонепроницаемость пакета, на неотапливаемых складах закрытого типа или под навесом, защищающим от воздействия прямых солнечных лучей, атмосферных осадков и пыли, с соблюдением установленных мер противопожарной безопасности не более 6 мес с момента производства.

9.5 Допускается кратковременное, не более 1 мес, хранение под открытым небом при условии сохранности заводской упаковки и защиты транспортного пакета от попадания на верхнюю панель прямых солнечных лучей. Рекомендуется укрыть пакеты брезентом таким образом, чтобы была возможность достаточного проветривания пакетов.

9.6 При складировании транспортные пакеты необходимо устойчиво укладывать на ровную площадку, имеющую уклон для отвода дождевых и талых вод. В зимний период времени во избежание вмерзания и скольжения по площадке пакеты укладывают на деревянные подкладки или поддоны с шагом не более 1,5 м. Высота штабеля не должна превышать 2,7 м (не более трех транспортных пакетов по высоте). Запрещается установка второго или третьего пакета в случае, когда их длина превышает длину верхней панели нижнего пакета. Транспортные пакеты необходимо устанавливать с небольшим уклоном 2%-3% для свободного стока с них воды.

9.7 Все транспортные пакеты следует складировать по заказам, маркам и очередности подачи на отгрузку или монтаж. Заводская маркировка элементов должна быть доступной для прочтения. В случае необходимости маркировку следует дублировать на открытых для обзора поверхностях пакета.

9.8 При погрузочно-разгрузочных работах следует поднимать только по одному транспортному пакету, запрещается поднимать несколько пакетов. Транспортные пакеты не допускается толкать и тащить волоком.

9.9 Запрещается ходить по транспортным пакетам или панелям.

9.10 Для погрузки и разгрузки пакетов панелей рекомендуется использовать автопогрузчики грузоподъемностью не менее 5 т.

Допускается поднимать транспортные пакеты:

- длиной до 6 м - фронтальным погрузчиком;

- длиной до 14 м - боковым (с четырьмя лапами).

9.11 Для погрузки и разгрузки пакетов панелей применяются также краны, лебедки или другие грузоподъемные механизмы (грузоподъемность не менее 5 т) со специальными металлическими траверсами различных длин максимальным пролетом между подвесами до 3,5 м с использованием обрезиненных прокладок (распорок) с упорами. В исключительных случаях, при длине панелей до 6 м, допускается разгрузка с использованием обрезиненных прокладок (распорок) с упорами без применения траверсы.

9.12 При погрузочно-разгрузочных работах следует применять только текстильные стропы, применение стальных канатов или цепей не допускается. В местах подвеса под пакет устанавливают деревянные обрезиненные распорки с упорами или металлические профили (швеллеры), ширина опорной части прокладки должна быть не менее 150 мм, выступающая часть за габарит пакета не менее 50 мм. Во избежание повреждений продольных кромок панелей при подъеме упаковки ветви стропов не должны обхватывать или воздействовать на верхние панели пачки, что должно обеспечиваться конструкцией траверсы или распорками. Пример строповки приведен в приложении А.

9.13 Во время зачаливания текстильных стропов необходимо уделять особое внимание положению центра тяжести упаковки с панелями относительно оси траверсы и грузоподъемного механизма. При этом не допускается значительный перевес поднимаемой пачки в какую-либо сторону. Для стабилизации пачек и отдельных панелей при подъеме используется капроновый трос диаметром не менее 4 мм.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель должно гарантировать качество панелей требованиям настоящего стандарта соответствующими сертификатами при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

10.2 Гарантийный срок службы устанавливается заводом-изготовителем и должен быть не менее 5 лет и подтверждаться выдачей гарантийного талона.

10.3 Правовой основой настоящих гарантийных обязательств является действующее законодательство.

Приложение А

(рекомендуемое)

Примеры упаковки и строповки панелей в пакеты

А.1 Транспортный пакет снизу и сверху защищается пенополистирольными листами толщиной 20 мм для возможности ведения погрузочно-разгрузочных работ автопогрузчиком или краном и складирования в два, иногда три яруса, но не более 2,7 м.

Углы пакета защищаются отдельными пенополистирольными прокладками толщиной 20 мм, шириной 250 мм и 300 мм для стеновых и кровельных панелей соответственно и длиной 1000-1200 мм, но не более высоты пачки. Для пачек длиной более 4000 мм устанавливаются дополнительные пенополистирольные прокладки по центру, а при длине пачки свыше 8000 мм - через каждую треть по длине.

Пакет устанавливается на пенополистирольные прокладки (ножки) с размерами 1000x200x80 или 1000x220x100 с шагом 1000-1500 мм. Торцы пакета закрываются полиэтиленовой пленкой, и весь пакет оборачивается стрейч-пленкой, образуя герметичную транспортную упаковку.

Кровельные панели дополнительно защищаются пенополистирольными брусками с размерами не менее 1000x70x70 с шагом 3000-4000 мм, которые устанавливаются по длинной стороне пакета между выступающими свободными гофрами панелей.

А.2 Общая высота пакета при отгрузке должна быть не более 1340 мм. Каждая упаковка должна сопровождаться упаковочным листом и краткой инструкцией.

А.3 Для перевозки железнодорожным или водным транспортом пакеты с панелями дополнительно укладываются в деревянные контейнеры решетчатого типа. Размеры контейнеров зависят от типа и размеров панелей. Конструкция контейнеров и порядок их размещения в транспорте должны соответствовать утвержденным в установленном порядке погрузочным схемам и требованиям перевозчика. По желанию заказчика контейнеры могут комплектоваться текстильными стропами для удобства погрузочно-разгрузочных работ. По требованию заказчика и согласованию с производителем панели могут отгружаться в стандартных морских контейнерах.

Материалы:

- основная доска: обрезная ель-сосна 100x40 естественной влажности;

- доска на поджим пакета сверху вдоль: обрезная ель-сосна 100x25 естественной влажности;

- ершовые гвозди, гладкие гвозди не допускаются.

Примечание - При длине досок решетчатого настила менее длины настила стыки досок следует располагать на подкладках настила в разбежку с соседними досками, так чтобы места стыков внутренних досок и подкладки настила приходились на полистирольные подкладки пачек, вблизи которых происходит строповка, а стыки крайних досок настила располагались максимально далеко от мест строповки.

Решетчатый контейнер (транспортный пакет) должен иметь манипуляционные знаки по ГОСТ 14192 (подраздел 4.1, таблица 1) манипуляционные знаки:

- N 9 - место строповки;

- N 12 - центр тяжести;

- N 22 - предельное число ярусов в штабеле.

Знак N 9 в виде деревянной таблички с трафаретной печатью крепится гвоздями к нижнему деревянному решетчатому поддону.

Знак N 12, отпечатанный на листе формата А4, крепится непосредственно на пакет под стрейч-пленку.

Знак N 22 указывается в инструкции, расположенной на транспортном пакете.

1 - полиэтиленовая стрейч-пленка; 2 - пенополистирольный лист, 20 мм; 3 - пенополистирольный лист сечением 20x250 мм; 4 - дополнительный лист пенополистирол,

20 мм для панелей более 4000 мм; 5 - трехслойная панель; 6 - пенополистирольные подкладки (ножки), 80x200 или 100x220 (шаг 1000-1500 мм); 7 - информационный лист, на котором указывают массу брутто, знак "Центр тяжести", места стропления, приводят инструкцию погрузочно-разгрузочных работ; 8 - упаковочный лист

Рисунок А.1 - Транспортный пакет для стеновых панелей

1 - полиэтиленовая стрейч-пленка; 2 - пенополистирольный лист, 20 мм; 3 - пенополистирольный лист сечением 20x300 мм; 4 - дополнительный лист пенополистирола,

20 мм для панелей более 4000 мм; 5 - трехслойная панель; 6 - пенополистирольные подкладки (ножки), 80x200 или 100x220 (шаг 1000-1500 мм); 7 - информационный лист, на котором указывают массу брутто, знак "Центр тяжести", места стропления, приводят инструкцию погрузочно-разгрузочных работ; 8 - упаковочный лист; 9 - пенополистирольные бруски не менее 70x70 (шаг 2000-4000 мм)

Рисунок А.2 - Транспортный пакет для кровельных панелей

Рисунок А.3 - Пример деревянного контейнера решетчатого типа

Рисунок А.4 - Пример строповки пакетов длиной до 6 м (без применения траверсы)

Рисунок А.5 - Пример строповки пакетов длиной до 14 м

Приложение Б

(обязательное)

Методика испытаний готовой панели

Б.1 Применяемое оборудование и условия проведения

Б.1.1 Испытание панели является наиболее надежным методом определения прочности на сдвиг и экспериментального модуля сдвига панелей с ламельными и предварительно отформованными заполнителями, где соединения между элементами заполнителя могут повлиять на свойства при сдвиге.

Б.1.2 Испытание натурных образцов проводится для головных образцов партий панелей с новыми конструктивными решениями, материалами сердцевины и облицовок, а также по согласованию между заказчиком и изготовителем.

Б.1.3 Испытание должно проводиться путем нагружения панели по всей ее ширине равномерно распределенной нагрузкой.

Б.1.3.1 Вариантами нагружения панелей, имитирующим воздействие равномерно распределенной нагрузки, являются следующие схемы воздействия:

- действие на панель четырех нагрузок, приложенных по линии, распределенной по всей ширине панели, по схемам, приведенным на рисунках Б.1 и Б.2;

- воздействие воздушного давления, создаваемого с помощью вакуумной камеры или надуваемых воздушных мешков, по схеме, приведенной на рисунке Б.3.

Рисунок Б.1 - Воздействие на панель четырех нагрузок, приложенных по линии на пролете с одинаковыми расстояниями

Рисунок Б.2 - Воздействие на панель четырех нагрузок, приложенных по линии на пролете с разными расстояниями

Рисунок Б.3 - Воздействие воздушного давления или вакуума

Б.1.3.2 Ширина опор для испытания панелей должна быть в диапазоне 60-100 мм и быть достаточно большой, чтобы предотвратить местное обмятие сердцевины под обшивкой.

Б.1.3.3 Воздействие воздушного давления на панель с помощью камеры частичного вакуума или воздушных мешков является предпочтительным.

Испытания проводятся на испытательном стенде, схема которого показана на рисунке Б.6. При проведении испытаний нагрузка создается с помощью сжатого воздуха. Нагрузочное устройство должно обеспечивать равномерно распределенную нагрузку интенсивностью не менее 160 Н/мм.

Б.1.3.4 Точность измеряемых параметров должна быть не менее 1% предельного значения усилий и деформации, воспринимаемых образцом.

Б.1.4 При замере образцов и в ходе испытаний должен быть использован следующий измерительный инструмент:

- штангенциркуль с пределом допускаемой погрешности измерений ±0,1 мм по ГОСТ 166;

- металлическая линейка по ГОСТ 427 или металлическая рулетка ценой деления 1 мм по ГОСТ 7502 с точностью измерения ±1 мм;

- индикатор часового типа по ГОСТ 577 ценой деления 0,1 мм.

Б.1.5 Испытания проводят в отапливаемом помещении с температурой воздуха (22±5) °С и относительной влажностью (50±5)%.

Б.1.6 Оборудование и приборы должны подвергаться систематическим проверкам согласно документально подтвержденным методикам. Калибровка и/или проверка оборудования или образцов для испытаний должны проводиться с использованием национально признанных эталонных образцов (стандартов).

Б.1.7 Нагружение панелей

Б.1.7.1 При проведении испытаний образцы следует доводить до исчерпания несущей способности (до разрушения), что характеризуется следующими признаками: разрушение сердцевины; потеря устойчивости сжатой облицовки; резкое нарастание деформаций; отслоение облицовок от утеплителя в приопорных участках; обмятие обшивок на опоре.

Б.1.7.2 В процессе испытаний во время выдержки конструкций под нагрузкой следует проводить тщательный осмотр поверхности изделия и регистрировать на каждой ступени приложения нагрузок: значение нагрузки; появившиеся отрывы облицовок на опорах; обжатие опорных зон; результаты измерения деформации; сдвиг на опоре одной облицовки относительно другой; соответствующую деформацию при разрушении конструкции; характер разрушения.

Б.2 Подготовка образцов для испытаний

Б.2.1 Для обеспечения статистически достоверных результатов отбор панелей для исследований необходимо выполнять случайным образом. С этой целью все изделия одной партии нужно пронумеровать и, воспользовавшись таблицей случайных чисел, отобрать изделия с соответствующими номерами. Можно также заготовить бирки с номерами панелей, перемешать их и выбрать необходимое число бирок, после этого отобрать панели с соответствующими номерами. До начала испытаний панель в течение 24 ч должна быть выдержана в помещении с температурой воздуха (22±5) °С и относительной влажностью (50±5)%.

Б.2.1.1 Для панелей с материалом прерывистого заполнителя испытания следует проводить по полной ширине покрытия панели с соединениями в материале заполнителя по наихудшей схеме, имеющей место на практике.

Б.2.1.2 В случае приложения к панели со слабо профилированными облицовками нагрузок, расположенных по линии, их следует прикладывать через нагрузочные пластины, как показано на рисунке Б.5.

Рисунок Б.5 - Схема деревянных прокладок

Б.2.1.3 Стальные пластины, обеспечивающие распределение нагрузки, должны быть расположены под точками нагружения и над опорами. Толщина пластин, обеспечивающих распространение нагрузки, должна находиться в диапазоне 8-12 мм. Ширина пластин, обеспечивающих распределение нагрузки, у опоры и в точках нагрузки должна быть равна минимум 100 мм.

Б.2.1.4 В случае приложения нагрузок, расположенных по линии на профилированную облицовку, это надо делать через деревянные бруски или стальные вставки с деревянными прокладками, помещаемыми во впадины профиля, как показано на рисунке Б.4. Ширина нагрузочных пластин должна быть достаточной, чтобы избежать разрушения заполнителя под пластинами при сжатии.

Рисунок Б.4 - Схема деревянных прокладок для глубоких гофров

Б.2.1.5 Между нагрузочными пластинами и панелью можно положить слой фетра, резины или другого аналогичного материала, чтобы снизить возможность местного повреждения.

Во избежание появления местных напряжений следует поместить слой резины или войлока толщиной 10 мм между деревянным брусом и металлической обшивкой панели.

Б.2.2 Для проведения испытаний кровельной панели необходимо отрезать свободный от минеральной ваты участок металлической облицовки. Резку следует выполнять механической ленточной пилой или лобзиком с мелкозубым полотном. Рекомендуется поместить облицовку между двумя кусками фанеры или аналогичного материала, чтобы снизить вибрацию во время процесса резки. После резки образцы должны быть тщательно проконтролированы.

Б.2.3 При исследовании панелей разной толщины из одного и того же типа вместе с панелью из середины диапазона следует испытывать только панели наибольшей и наименьшей толщины. Наихудший результат должен распространяться на все изделия промежуточный толщины. В случае исследования панелей одного типа, но с разной толщиной облицовки, следует испытывать панели с самой тонкой облицовкой.

Б.2.4 Рекомендуемые размеры образцов готовой панели (![]() ) должны соответствовать приведенным в таблице Б.1.

) должны соответствовать приведенным в таблице Б.1.

Таблица Б.1

Толщина (высота) панели | Пролет панели |

| 3,0 |

40 | 4,0 |

60 | 5,0 |

| 6,0 |

Б.2.5 С поверхности образцов должны быть удалены продукты резки в виде металлической стружки и пыли от минеральной ваты, поверхности реза обшивок следует зачистить от заусенцев. Образцы должны быть промаркированы.

Б.2.6 Подготовка панелей к испытаниям

Необходимо провести обмер отобранных панелей, зафиксировать полную длину, ширину, толщину панели в нескольких точках, толщину облицовки, размеры гофров облицовки, местоположение дефектов и их размеры (указываются на схеме панели). Необходимо провести разметку панели с указанием расположения опор, мест установки измерительных приборов.

Б.2.7 Образцы не должны иметь видимых дефектов: трещин, расслаиваний, раковин вмятин, вырывов, отслоения облицовки. Сердцевина должна быть однородной и не иметь щелей между смежными ламелями. К испытаниям не допускаются образцы с отслоением или явным непроклеем между облицовкой и сердцевиной.

Б.2.8 Предельные отклонения размеров поперечного сечения и основания образцов, предназначенных для испытаний должны быть не более ±10 мм.

Б.2.9 При вычислениях размеры поперечного сечения образцов следует определять с точностью до 1 мм.

Б.3 Проведение испытаний и обработка их результатов

Б.3.1 Определение прочности многослойного образца на сдвиг проводят по схеме, приведенной на рисунке Б.3, на стенде с равномерно распределенными грузами или нагружением с помощью воздушного мешка по рисунку Б.6. Нагрузки должны действовать перпендикулярно панели на всем протяжении испытаний.

Рисунок Б.6 - Схема испытательной установки

Б.3.2 Перед началом испытаний под впадины гофр необходимо подложить на всю длину панели выравнивающие деревянные бруски, показанные на рисунках Б.4 и Б.5.

Б.3.3 Скорость деформации образца при испытании должна быть равной 10% толщины ±25% в минуту. Скорость нагружения должна быть равномерной. Для получения достоверных результатов по сдвиговой прочности образцов разрушение должно проходить по схеме, показанной на рисунке Б.7. Если при разрушении наблюдается локальное разрушение сердцевины в месте приложения нагрузки, следует увеличить ширину деревянных прокладок.

Рисунок Б.7 - Типичная схема разрушения сердцевины от сдвига

Б.3.4 Нагрузку следует прикладывать поэтапно ступенями. Значение ступени приложения нагрузки вплоть до момента разрушения не должно превышать 10% контрольной нагрузки по прочности панели.

Б.3.5 После приложения каждой ступени нагрузки испытуемое изделие следует выдерживать под нагрузкой до полной стабилизации прогибов не менее 5 мин. На протяжении этого времени следует поддерживать значение нагрузки. Если по истечении этого времени приращения деформаций не прекращаются, то длительность выдерживания нагрузки удваивается.

Б.3.6 По истечении времени выдержки на приборах берут отсчеты, по которым определяют окончательное (минимальное) значение остаточной деформации.

Б.3.7 Если под контрольной нагрузкой по прочности не произошло разрушения панели, конструкцию следует плавно довести до разрушения с подачей нагрузки ступенями с фиксированием всех исследуемых параметров.

Б.3.8 Смещение (в продольном направлении) обшивок на торцах изделия следует измерять индикатором с точностью не менее 0,1 мм.

Б.3.9 В процессе испытания конструкций, а также после окончания испытания характерные моменты фотографируют. Для оценки годности конструкций имеет значение не только окончательный результат испытания, но и общая картина развития деформаций, для фиксации которой необходимо на разных этапах процесса испытания (с первой ступени загружения и до ее разрушения) выявлять дефекты и отмечать их.

Б.3.10 При проведении испытаний необходимо принимать меры к обеспечению безопасности работ. Испытания должны проводиться на специально отведенном участке, куда запрещается доступ посторонним лицам. При испытаниях должны приниматься меры по предотвращению внезапного обрушения испытуемых конструкций в целях обеспечения безопасности проведения работ и сохранения аппаратуры. Для этого следует предусмотреть:

- ограждение участка под испытуемой конструкцией, исключающее допуск людей в эту зону на все время испытаний;

- размещение персонала, регистрирующую и обрабатывающую аппаратуры вне зоны возможного обрушения конструкции;

- под панелью страховочные конструкции при испытании грузами;

- при проведении испытаний на действующем объекте без остановки технологического процесса график испытаний, согласованный со службой эксплуатации предприятия.

Б.3.11 Регистрация показаний измерительных приборов

Показания измерительных приборов надлежит снимать после выдержки на каждой ступени нагружения. Все показания следует заносить в ведомость испытаний. По зарегистрированным показаниям измерительных приборов следует построить диаграммы в координатах "нагрузка-деформация". Для измерения относительных деформаций на протяжении всего цикла испытаний следует использовать одну и ту же аппаратуру.

Б.4 Обработка результатов испытаний

Б.4.1 При испытании образцов обязательно записывается диаграмма "нагрузка (, Н) - деформация (

)". Пример диаграммы нагружения приведен на рисунке Б.8.

- сила, соответствующая предварительному нагружению;

- текущее значение силы, соответствующее определенной деформации;

- максимальная сила при разрушении;

- текущая деформация образца;

- деформация образца при действии максимальной силы;

- условная деформация образца при действии максимальной силы;

- угол наклона условного прямолинейного участка диаграммы

Рисунок Б.8 - Пример диаграммы "нагрузка-деформация"

Б.4.2 По результатам испытаний определяют несущую способность испытанного образца.

Б.4.2.1 Испытуемый образец следует считать разрушенным, если общие деформации превышают заданные предельные значения, либо если появились характерные признаки, указанные в Б.4.2.3.

Б.4.2.2 Предельные значения деформаций панелей по проверке предельного состояния по достижении расчетного предельного прогиба приведены в таблице Б.2.

Таблица Б.2

Пролет панели | Панели | |

Кровельные | Стеновые | |

|

|

|

|

| |

|

| |

Б.4.2.3 Результат каждого испытания должен быть зарегистрирован в протоколе испытаний и содержать следующее:

- время и место проведения испытаний;

- температура окружающей среды;

- тип стенда для испытания панелей;

- размеры панелей, расчетная схема испытания панели;

- величина этапа загружения и число этапов, продолжительность выдержки после нагружения каждого этапа;

- разрушающая нагрузка по деформациям или по нарушению целостности панели, характер и место разрушения;

- возникающие повреждения на этапах испытаний.

При проведении испытаний образцов следует доводить панель до исчерпания несущей способности (до разрушения), что характеризуется следующими признаками:

- разрушение сердцевины;

- потеря устойчивости сжатой облицовки;

- резкое нарастание деформаций;

- отслоение облицовок от утеплителя в приопорных участках;

- обмятие облицовок на опоре.

Б.4.2.4 Для определения характеристики поведения образца под нагрузкой по зарегистрированным показаниям измерительных приборов должна быть построена кривая зависимости деформации от нагрузки в месте возникновения максимального момента.

Для каждого тестируемого образца должен быть рассчитан модуль сдвига по диаграмме испытаний "нагрузка-деформация" из наклона прямой части графика

![]() . При вычислении модуля сдвига материала утеплителя принимают, что деформация

. При вычислении модуля сдвига материала утеплителя принимают, что деформация складывается из деформации от изгиба образца панели

и деформации

, вызванного сдвигом утеплителя:

![]() . (Б.1)

. (Б.1)

Основываясь на этой формуле и диаграмме "нагрузка-деформация", вычисляют модуль сдвига утеплителя (МПа):

![]() , (Б.2)

, (Б.2)

где - приращение нагрузки, Н, принимаемое по диаграмме "нагрузка-деформация"

![]() ;

;

- длина пролета образца между центрами опор, мм;

и

- ширина и толщина материала сердцевины соответственно, мм;

- приращение деформации от сдвига в среднем сечении пролета при приращении нагрузки

;

![]() , здесь

, здесь - суммарная деформация образца, вызванная приращением нагрузки

, мм, определяется по диаграмме "нагрузка-деформация";

- деформация образца, от изгибающего момента, мм, определяемый по формулам (Б.3)-(Б.5).

Если при испытаниях применяется аппаратура с камерой частичного вакуума или воздушным мешком, деформацию изгиба в середине пролета следует рассчитывать так:

![]() . (Б.3)

. (Б.3)

Если общая нагрузка прикладывается в виде четырех равных нагрузок /4 параллельно линии опор в 1/8, 3/8, 5/8, 7/8 пролета, деформацию изгиба в середине пролета и модуль сдвига заполнителя следует рассчитывать так:

![]() . (Б.4)

. (Б.4)

Если общая нагрузка прикладывается в виде четырех равных линейных нагрузок /4 в позициях 0,1

, 0,4

, 0,6

, 0,9

пролета, деформацию изгиба в середине пролета следует рассчитывать так:

![]() , (Б.5)

, (Б.5)

где - теоретическая жесткость на изгиб трехслойного материала образца, Н/мм

, при равных по толщине плоских или слабо профилированных металлических облицовках определяется по формуле

![]() , (Б.6)

, (Б.6)

где ,

![]() 2,1·10

2,1·10 Н/мм

- модуль упругости стальных облицовок;

,

- площадь сечения стальной облицовки, мм

;

- высота, измеренная между центрами тяжести облицовок, мм.

Б.4.2.5 Прочность сдвига готовой панели, включая участие как заполнителя, так и облицовок образцов панелей при поперечном изгибе (Н/мм

) определяется по формуле

![]() , (Б.7)

, (Б.7)

где - максимальная сила при разрушении образца, Н;

- ширина образца, мм;

- высота, измеренная между центрами тяжести облицовок, мм.

Б.5 Определение нормативных значений экспериментальных параметров

Б.5.1 В серию образцов входят образцы одного размера, испытываемые по одному режиму разрушения на испытательных установках с сопоставимыми параметрами определения значения нагрузки.

Б.5.2 Серия испытаний, выполняемая на нескольких иных, но похожих образцах, при которой варьируются один или несколько параметров, может рассматриваться в качестве семейства испытаний при условии, что они все имеют одинаковый режим разрушения. Варьируемыми параметрами могут быть размеры поперечного сечения, пролеты, толщины и прочности материала.

Б.5.3 Нормативные значения соответствующих свойств панелей для каждой из методик испытаний, которые дают в результате количественные расчетные параметры, должны быть определены в соответствии с ниже представленной процедурой.

Минимальное нормативное значение сопротивления , определенное на основании не менее четырех опытов, можно получить по формуле

![]() , (Б.8)

, (Б.8)

где - среднее значение результатов опытов

:

![]() (Б.9)

(Б.9)

- среднеквадратическое отклонение:

![]() (Б.10)

(Б.10)

здесь ![]() ; (Б.11)

; (Б.11)

- константа совокупности, принимается по таблице Б.3 для достоверной вероятности

0,75 и вероятности

0,95.

Таблица Б.3

3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 15 | 20 | 30 | 60 | 100 | |

4,3 | 3,18 | 2,77 | 2,57 | 2,45 | 2,36 | 2,31 | 2,26 | 2,14 | 2,09 | 2,05 | 2,00 | 1,98 |

Б.6 Отчет об испытаниях

Б.6.1 При проведении испытаний ведут журнал, в который заносят условия проведения испытаний (время, температура, влажность), характеристики образцов, их маркировку, записывают скорость приложения нагрузки, разрушающую нагрузку, описание характера разрушения, записывают показания приборов.

Б.6.2 За результат испытаний принимают нормативное значение из всех значений, зафиксированных при испытании группы одинаковых образцов.

Б.6.3 Результаты испытаний оформляются протоколом, в котором указывают:

- описание образцов для испытаний материала сердцевины, облицовок, клея;

- дату изготовления, номер партии, технологические режимы изготовления;

- размеры образцов для испытаний, ориентация волокон сердцевины;

- температура и влажность воздуха в помещении во время испытаний;

- число образцов, подвергнутых испытанию;

- вид и дату испытаний;

- значение каждого определения прочности в группе одинаковых образцов;

- среднеарифметическое значение прочностных характеристик;

- описание вида разрушения;

- диаграммы "нагрузка-деформация", если необходимо;

- название и адрес лаборатории, в которой проводились испытания;

- должности и фамилии лиц, проводивших испытания.

Б.6.4 Результаты всех типовых испытаний должны быть зарегистрированы и оставаться у изготовителя минимум 10 лет после последней даты производства изделий.

Приложение В

(обязательное)

Методика испытаний образцов, вырезанных из готовой панели

В.1 Применяемое оборудование и условия проведения

В.1.1 Испытания проводят на серийных испытательных разрывных машинах с механическим и гидравлическим приводом. Точность измеряемых параметров должна быть не менее 1% предельного значения усилий и деформации, воспринимаемых образцом. Скорость перемещения захватов машины от 5 до 25 мм/мин или 0,1 /мин (

- высота образца, мм). Испытание продолжается до разрушения образца (см. В.3.1.3).

В.1.2 При замере образцов и в ходе испытаний должен быть использован следующий измерительный инструмент:

- штангенциркуль с пределом допускаемой погрешности измерений ±0,1 мм по ГОСТ 166;

- металлическая линейка по ГОСТ 427 или металлическая рулетка ценой деления 1 мм по ГОСТ 7502 с точностью измерения ±1 мм;

- индикатор часового типа по ГОСТ 577 ценой деления 0,1 мм.

В.1.3 Испытания проводят в отапливаемом помещении с температурой воздуха (22±5) °С и относительной влажностью (50±5)%.

В.1.4 Оборудование и приборы должны подвергаться систематическим поверкам согласно документально подтвержденным методикам. Калибровка и/или поверка оборудования или образцов для испытаний должны проводиться с использованием эталонных образцов (стандартов).

В.2 Подготовка образцов для испытаний