ГОСТ Р 57423-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ДЛЯ КОТЕЛЬНОГО И ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ

Часть 2

Трубы стальные бесшовные для работы под давлением более 6,4 МПа и при температуре выше 400°C. Технические условия

Tubes for boiler and heat exchanging equipment. Part 2. Seamless steel tubes for pressure purposes more 6,4 MPa and temperatures exceeding 400°C. Specifications

ОКС 77.140.75

ОКП 13 1900,

13 4400,

13 5100

Дата введения 2017-09-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (АО НПО "ЦНИИТМАШ") и Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 марта 2017 г. N 167-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан в связи с необходимостью создания нормативной базы на трубы для котельного и теплообменного оборудования и исключения поставки таких труб по различным стандартам нецелевого назначения.

Настоящий стандарт разработан на основе ТУ 14-3Р-55-2001* "Трубы стальные бесшовные для паровых котлов и трубопроводов" с целью уточнения области применения труб, требований к точности изготовления, описания микроструктуры металла (шкалы N 1-3), а также замены применяемых стандартов на методы дефектоскопического контроля стандартами, гармонизированными с международными.

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - .

Настоящий стандарт является частью комплекса стандартов на трубы для котельного и теплообменного оборудования.

1 Область применения

Настоящий стандарт распространяется на бесшовные горячедеформированные и холоднодеформированные трубы из нелегированных и легированных сталей, предназначенные для изготовления котельного и теплообменного оборудования и трубопроводов, работающих под давлением более 6,4 МПа и при температуре выше 400°C.

Трубы по настоящему стандарту могут быть также применены для изготовления оборудования и трубопроводов, работающих под давлением более 6,4 МПа при температуре не выше 400°C, а также работающих под давлением не более 6,4 МПа при температуре выше 400°C.

Примечание - В отдельных случаях трубы по настоящему стандарту могут быть применены для работы под давлением не более 6,4 МПа и при температуре не выше 400°C.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 1778 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2015 Калибры гладкие нерегулируемые. Технические требования

ГОСТ 2216 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 3728 Трубы. Метод испытания на загиб

ГОСТ 3845 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5639 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640 Сталь. Металлографический метод оценки микроструктуры листов и ленты

ГОСТ 6032 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7565 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8694 Трубы. Метод испытания на раздачу

ГОСТ 8695 Трубы. Метод испытания на сплющивание

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006 Трубы металлические. Метод испытания на растяжение

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 14810 Калибры-пробки гладкие двусторонние со вставками диаметром свыше 3 до 50 мм. Конструкция и размеры

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18360 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 19040 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 26877 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 30415 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

ГОСТ 30432 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 31458 Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ Р ИСО 10893-2 Трубы стальные бесшовные и сварные. Часть 2. Автоматизированный контроль вихретоковым методом для обнаружения дефектов

ГОСТ Р ИСО 10893-3 Трубы стальные бесшовные и сварные. Часть 3. Автоматизированный контроль методом рассеяния магнитного потока по всей поверхности труб из ферромагнитной стали для обнаружения продольных и (или) поперечных дефектов

ГОСТ Р ИСО 10893-8 Трубы стальные бесшовные и сварные. Часть 8. Ультразвуковой метод автоматизированного контроля для обнаружения расслоений

ГОСТ Р ИСО 10893-10 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

ГОСТ Р ИСО 10893-12 Трубы стальные бесшовные и сварные. Часть 12. Ультразвуковой метод автоматизированного контроля толщины стенки по всей окружности

ГОСТ Р 55942 Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 28548 и [1] в отношении дефектов поверхности, а также следующие термины с соответствующими определениями:

3.1 аттестационные испытания: Испытания, проводимые головной материаловедческой организацией для подтверждения характеристик, обеспечивающих эксплуатационные свойства труб.

Примечание - В Российской Федерации головной материаловедческой организацией в области материалов для котельного и теплообменного оборудования является АО "НПО "ЦНИИТМАШ".

3.2 отстающая окалина: Дефект поверхности в виде отдельных участков с отслоившейся или рыхлой окалиной, образующихся при нарушении технологии нагрева перед прокаткой или при дальнейшей термической обработке.

4 Обозначения и сокращения

В настоящем стандарте приняты следующие обозначения и сокращения:

- относительное удлинение, %;

- число Пи, принятое равным 3,14159;

- плотность стали, г/см

;

- предел текучести, Н/мм

;

- временное сопротивление, Н/мм

;

![]() - предел длительной прочности, Н/мм

- предел длительной прочности, Н/мм;

- относительное сужение, %;

Ac - температура начала фазового превращения перлита в аустенит при нагреве, °C;

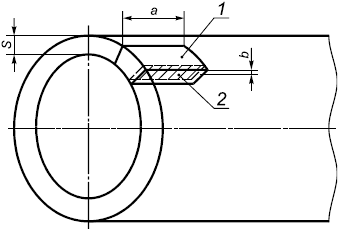

a - длина образца, мм;

b - припуск на шлифование, мм;

c - коэффициент деформации;

D - наружный диаметр трубы, мм;

H - расстояние между сплющивающими поверхностями, мм;

KCU - ударная вязкость, определяемая на образце с концентратором вида U, Дж/см;

KCV - ударная вязкость, определяемая на образце с концентратором вида V, Дж/см;

M - масса 1 м трубы, кг;

S - толщина стенки трубы, мм;

S - среднеарифметическое значение толщины стенки трубы с учетом несимметричности предельных отклонений, мм;

X - величина раздачи, %;

ПВ - метод выплавки с использованием железа прямого восстановления;

Ш - метод электрошлакового переплава.

5 Сортамент

5.1 Виды труб и состояние поставки

Трубы изготавливают бесшовными горячедеформированными или холоднодеформированными.

Трубы поставляют в состоянии после термической обработки.

5.2 Марки стали

Трубы изготавливают из стали марок 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т, 10Х13Г12БС2Н2Д2.

5.3 Размеры

Трубы изготавливают по наружному диаметру и толщине стенки размерами, указанными в таблицах 1 и 2 - для горячедеформированных труб, в таблицах 3 и 4 - для холоднодеформированных труб, обычной точности изготовления по наружному диаметру и толщине стенки.

По требованию заказчика трубы изготавливают повышенной точности изготовления по наружному диаметру и (или) толщине стенки.

По согласованию между изготовителем и заказчиком допускается изготовление труб промежуточными размерами в пределах, указанных в таблицах 1-4.

По согласованию между изготовителем и заказчиком допускается изготовление труб по внутреннему диаметру и толщине стенки размерами в пределах, указанных в таблицах 1-4.

По согласованию между изготовителем, заказчиком и головной материаловедческой организацией допускается изготовление труб размерами, выходящими за пределы, указанные в таблицах 1-4.

Таблица 1 - Размеры и теоретическая масса 1 м горячедеформированных труб из стали марок 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ

Наруж- | Теоретическая масса 1 м труб | |||||||||||||||

2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | |

25 | 1,40 | 1,65 | 1,88 | 2,09 | 2,30 | 2,49 | - | - | - | - | - | - | - | - | - | - |

28 | 1,59 | 1,87 | 2,14 | 2,39 | 2,63 | 2,86 | 3,08 | - | - | - | - | - | - | - | - | - |

30 | 1,71 | 2,02 | 2,31 | 2,59 | 2,86 | 3,11 | 3,36 | - | - | - | - | - | - | - | - | - |

32 | 1,84 | 2,17 | 2,49 | 2,79 | 3,08 | 3,36 | 3,63 | 3,88 | 4,13 | - | - | - | - | - | - | - |

36 | 2,09 | 2,47 | 2,84 | 3,19 | 3,53 | 3,86 | 4,18 | 4,48 | 4,77 | - | - | - | - | - | - | - |

38 | 2,21 | 2,62 | 3,01 | 3,39 | 3,76 | 4,11 | 4,45 | 4,78 | 5,10 | 5,40 | - | - | - | - | - | - |

40 | 2,34 | 2,77 | 3,19 | 3,59 | 3,98 | 4,36 | 4,73 | 5,08 | 5,42 | 5,75 | - | - | - | - | - | - |

42 | 2,46 | 2,92 | 3,36 | 3,79 | 4,21 | 4,61 | 5,00 | 5,38 | 5,75 | 6,10 | 6,44 | 6,77 | 7,39 | 7,96 | 8,48 | - |

45 | 2,65 | 3,14 | 3,62 | 4,09 | 4,54 | 4,99 | 5,42 | 5,83 | 6,24 | 6,63 | 7,01 | 7,37 | 8,06 | 8,71 | 9,30 | 9,84 |

48 | 2,84 | 3,37 | 3,89 | 4,39 | 4,88 | 5,36 | 5,83 | 6,28 | 6,72 | 7,15 | 7,57 | 7,97 | 8,74 | 9,46 | 10,12 | 10,74 |

50 | 3,00 | 3,56 | 4,11 | 4,64 | 5,16 | 5,67 | 6,17 | 6,65 | 7,12 | 7,58 | 8,02 | 8,45 | 9,28 | 10,05 | 10,77 | 11,44 |

51 | 3,06 | 3,63 | 4,19 | 4,74 | 5,28 | 5,80 | 6,31 | 6,80 | 7,28 | 7,75 | 8,21 | 8,66 | 9,50 | 10,30 | 11,05 | 11,74 |

54 | 3,25 | 3,86 | 4,46 | 5,05 | 5,62 | 6,18 | 6,72 | 7,26 | 7,78 | 8,29 | 8,78 | 9,26 | 10,19 | 11,06 | 11,88 | 12,65 |

55 | 3,31 | 3,94 | 4,55 | 5,15 | 5,73 | 6,30 | 6,86 | 7,41 | 7,94 | 8,46 | 8,97 | 9,46 | 10,41 | 11,31 | 12,16 | 12,95 |

57 | 3,44 | 4,09 | 4,73 | 5,35 | 5,96 | 6,56 | 7,14 | 7,71 | 8,27 | 8,82 | 9,35 | 9,87 | 10,87 | 11,82 | 12,71 | 13,56 |

60 | 3,63 | 4,32 | 4,99 | 5,65 | 6,30 | 6,94 | 7,56 | 8,17 | 8,76 | 9,35 | 9,92 | 10,48 | 11,55 | 12,58 | 13,55 | 14,47 |

63 | 3,82 | 4,54 | 5,26 | 5,96 | 6,64 | 7,31 | 7,98 | 8,62 | 9,26 | 9,88 | 10,49 | 11,08 | 12,23 | 13,33 | 14,38 | 15,38 |

73 | 4,45 | 5,30 | 6,14 | 6,97 | 7,78 | 8,58 | 9,37 | 10,14 | 10,90 | 11,65 | 12,38 | 13,10 | 14,51 | 15,86 | 17,16 | 18,41 |

76 | 4,64 | 5,53 | 6,41 | 7,27 | 8,12 | 8,96 | 9,78 | 10,59 | 11,39 | 12,18 | 12,95 | 13,71 | 15,19 | 16,62 | 18,00 | 19,32 |

83 | 5,08 | 6,06 | 7,03 | 7,98 | 8,92 | 9,84 | 10,76 | 11,66 | 12,54 | 13,42 | 14,28 | 15,13 | 16,78 | 18,39 | 19,94 | 21,45 |

89 | 5,46 | 6,52 | 7,56 | 8,58 | 9,60 | 10,60 | 11,59 | 12,57 | 13,53 | 14,48 | 15,42 | 16,34 | 18,15 | 19,91 | 21,61 | 23,27 |

102 | 6,28 | 7,50 | 8,71 | 9,90 | 11,08 | 12,24 | 13,40 | 14,54 | 15,66 | 16,78 | 17,88 | 18,97 | 21,11 | 23,19 | 25,23 | 27,21 |

108 | 6,66 | 7,96 | 9,24 | 10,51 | 11,76 | 13,00 | 14,23 | 15,45 | 16,65 | 17,84 | 19,02 | 20,18 | 22,47 | 24,71 | 26,90 | 29,03 |

114 | 7,38 | 8,81 | 10,23 | 11,63 | 13,02 | 14,40 | 15,76 | 17,11 | 18,44 | 19,76 | 21,06 | 22,35 | 24,89 | 27,37 | 29,80 | 32,16 |

121 | - | - | - | - | - | 15,33 | 16,78 | 18,22 | 19,65 | 21,06 | 22,46 | 23,84 | 26,56 | 29,23 | 31,84 | 34,39 |

133 | - | - | - | - | - | 16,92 | 18,53 | 20,13 | 21,71 | 23,29 | 24,84 | 26,38 | 29,43 | 32,41 | 35,34 | 38,21 |

140 | - | - | - | - | - | 17,85 | 19,55 | 21,24 | 22,92 | 24,58 | 26,23 | 27,87 | 31,10 | 34,27 | 37,38 | 40,43 |

146 | - | - | - | - | - | 18,64 | 20,43 | 22,20 | 23,95 | 25,70 | 27,43 | 29,14 | 32,53 | 35,86 | 39,13 | 42,34 |

152 | - | - | - | - | - | 19,44 | 21,30 | 23,15 | 24,99 | 26,81 | 28,62 | 30,41 | 33,96 | 37,45 | 40,88 | 44,25 |

159 | - | - | - | - | - | 20,36 | 22,32 | 24,27 | 26,20 | 28,11 | 30,01 | 31,90 | 35,63 | 39,30 | 42,92 | 46,48 |

168 | - | - | - | - | - | - | - | - | 27,75 | 29,78 | 31,80 | 33,81 | 37,78 | 41,69 | 45,54 | 49,34 |

194 | - | - | - | - | - | - | - | - | - | 34,61 | 36,97 | 39,32 | 43,98 | 48,58 | 53,13 | 57,61 |

219 | - | - | - | - | - | - | - | - | - | 39,25 | 41,94 | 44,62 | 49,94 | 55,21 | 60,42 | 65,57 |

245 | - | - | - | - | - | - | - | - | - | - | - | - | 56,15 | 62,10 | 68,00 | 73,84 |

273 | - | - | - | - | - | - | - | - | - | - | - | - | 62,83 | 69,53 | 76,16 | 82,75 |

299 | - | - | - | - | - | - | - | - | - | - | - | - | 69,03 | 76,42 | 83,75 | 91,02 |

325 | - | - | - | - | - | - | - | - | - | - | - | - | 75,24 | 83,31 | 91,33 | 99,29 |

351 | - | - | - | - | - | - | - | - | - | - | - | - | - | 90,20 | 98,91 | 107,56 |

377 | - | - | - | - | - | - | - | - | - | - | - | - | - | 97,10 | 106,49 | 115,83 |

426 | - | - | - | - | - | - | - | - | - | - | - | - | - | 110,09 | 120,78 | 131,42 |

Продолжение таблицы 1

Наруж- | Теоретическая масса 1 м труб | ||||||||||||||||

13,0 | 14,0 | 15,0 | 16,0 | 17,0 | 18,0 | 19,0 | 20,0 | 21,0 | 22,0 | 23,0 | 24,0 | 25,0 | 26,0 | 27,0 | 28,0 | 29,0 | |

48 | 11,31 | 11,82 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

50 | 12,05 | 12,62 | 13,13 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

51 | 12,38 | 12,97 | 13,51 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

54 | 13,37 | 14,03 | 14,65 | 15,21 | 15,72 | - | - | - | - | - | - | - | - | - | - | - | - |

55 | 13,69 | 14,39 | 15,02 | 15,61 | 16,15 | - | - | - | - | - | - | - | - | - | - | - | - |

57 | 14,35 | 15,09 | 15,78 | 16,42 | 17,01 | 17,54 | - | - | - | - | - | - | - | - | - | - | - |

60 | 15,34 | 16,16 | 16,92 | 17,63 | 18,30 | 18,91 | 19,46 | 19,97 | - | - | - | - | - | - | - | - | - |

63 | 16,32 | 17,22 | 18,06 | 18,85 | 19,58 | 20,27 | 20,90 | 21,49 | - | - | - | - | - | - | - | - | - |

73 | 19,61 | 20,76 | 21,85 | 22,89 | 23,88 | 24,82 | 25,71 | 26,54 | - | - | - | - | - | - | - | - | - |

76 | 20,60 | 21,82 | 22,99 | 24,11 | 25,17 | 26,19 | 27,15 | 28,06 | - | - | - | - | - | - | - | - | - |

83 | 22,90 | 24,29 | 25,64 | 26,94 | 28,18 | 29,37 | 30,51 | 31,60 | 32,63 | 33,62 | 34,55 | 35,43 | - | - | - | - | - |

89 | 24,87 | 26,42 | 27,92 | 29,36 | 30,76 | 32,10 | 33,39 | 34,63 | 35,82 | 36,95 | 38,04 | 39,07 | - | - | - | - | - |

102 | 29,14 | 31,02 | 32,85 | 34,62 | 36,34 | 38,02 | 39,64 | 41,20 | 42,72 | 44,18 | 45,60 | 46,96 | - | - | - | - | - |

108 | 31,11 | 33,14 | 35,12 | 37,05 | 38,92 | 40,75 | 42,52 | 44,24 | 45,90 | 47,52 | 49,08 | 50,60 | 52,06 | 53,47 | 54,82 | 56,13 | - |

114 | 34,47 | 36,73 | 38,92 | 41,06 | 43,14 | 45,17 | 47,13 | 49,05 | 50,90 | 52,70 | 54,44 | 56,12 | 57,74 | 59,31 | 60,83 | 62,28 | - |

121 | 36,89 | 39,32 | 41,71 | 44,03 | 46,30 | 48,51 | 50,66 | 52,76 | 54,80 | 56,78 | 58,70 | 60,57 | 62,38 | 64,14 | 65,84 | 67,48 | - |

133 | 41,02 | 43,78 | 46,48 | 49,12 | 51,71 | 54,23 | 56,71 | 59,12 | 61,48 | 63,78 | 66,02 | 68,21 | 70,34 | 72,41 | 74,43 | 76,38 | 78,29 |

140 | 43,43 | 46,38 | 49,26 | 52,09 | 54,86 | 57,57 | 60,23 | 62,83 | 65,37 | 67,86 | 70,29 | 72,66 | 74,98 | 77,23 | 79,44 | 81,58 | 83,67 |

146 | 45,50 | 48,60 | 51,65 | 54,63 | 57,56 | 60,44 | 63,25 | 66,01 | 68,71 | 71,36 | 73,95 | 76,48 | 78,95 | 81,37 | 83,73 | 86,03 | 88,28 |

152 | 47,57 | 50,83 | 54,03 | 57,18 | 60,27 | 63,30 | 66,28 | 69,19 | 72,06 | 74,86 | 77,61 | 80,30 | 82,93 | 85,51 | 88,03 | 90,49 | 92,89 |

159 | 49,98 | 53,43 | 56,82 | 60,15 | 63,42 | 66,64 | 69,80 | 72,91 | 75,95 | 78,94 | 81,87 | 84,75 | 87,57 | 90,33 | 93,04 | 95,68 | 98,27 |

168 | 53,08 | 56,77 | 60,40 | 63,97 | 67,48 | 70,94 | 74,34 | 77,68 | 80,96 | 84,19 | 87,36 | 90,48 | 93,53 | 96,53 | 99,48 | 102,36 | 105,19 |

194 | 62,04 | 66,42 | 70,73 | 74,99 | 79,20 | 83,34 | 87,43 | 91,46 | 95,44 | 99,36 | 103,22 | 107,02 | 110,77 | 114,46 | 118,09 | 121,66 | 125,18 |

219 | 70,66 | 75,70 | 80,68 | 85,60 | 90,46 | 95,27 | 100,02 | 104,72 | 109,36 | 113,94 | 118,46 | 122,93 | 127,34 | 131,69 | 135,98 | 140,22 | 144,40 |

245 | 79,62 | 85,35 | 91,02 | 96,63 | 102,18 | 107,68 | 113,12 | 118,50 | 123,83 | 129,10 | 134,31 | 139,47 | 144,57 | 149,61 | 154,59 | 159,52 | 164,39 |

273 | 89,27 | 95,74 | 102,15 | 108,50 | 114,80 | 121,04 | 127,22 | 133,35 | 139,42 | 145,43 | 151,39 | 157,29 | 163,13 | 168,91 | 174,64 | 180,31 | 185,92 |

299 | 98,23 | 105,39 | 112,49 | 119,53 | 126,52 | 133,45 | 140,32 | 147,14 | 153,89 | 160,60 | 167,24 | 173,83 | 180,36 | 186,83 | 193,25 | 199,61 | 205,91 |

325 | 107,19 | 115,04 | 122,83 | 130,56 | 138,24 | 145,86 | 153,42 | 160,92 | 168,37 | 175,76 | 183,09 | 190,37 | 197,59 | 204,75 | 211,86 | 218,91 | 225,90 |

351 | 116,15 | 124,69 | 133,17 | 141,59 | 149,96 | 158,26 | 166,51 | 174,71 | 182,85 | 190,92 | 198,95 | 206,91 | 214,82 | 222,67 | 230,47 | 238,21 | 245,89 |

377 | 125,11 | 134,34 | 143,51 | 152,62 | 161,67 | 170,67 | 179,61 | 188,49 | 197,32 | 206,09 | 214,80 | 223,46 | 232,05 | 240,60 | 249,08 | 257,51 | 265,88 |

426 | 142,00 | 152,53 | 162,99 | 173,40 | 183,76 | 194,05 | 204,29 | 214,47 | 224,60 | 234,67 | 244,68 | 254,63 | 264,53 | 274,37 | 284,15 | 293,88 | 303,55 |

465 | - | - | - | 189,95 | 201,33 | 212,66 | 223,94 | 235,15 | 246,31 | 257,41 | 268,46 | 279,45 | 290,38 | 301,25 | 312,07 | 322,83 | 333,53 |

530 | - | - | - | 217,52 | 230,63 | 243,68 | 256,68 | 269,62 | 282,50 | 295,33 | 308,09 | 320,81 | 333,46 | 346,06 | 358,60 | 371,08 | 383,51 |

Окончание таблицы 1

Наруж- | Теоретическая масса 1 м труб | ||||||||||||||||

30,0 | 32,0 | 34,0 | 36,0 | 38,0 | 40,0 | 42,0 | 45,0 | 48,0 | 50,0 | 56,0 | 60,0 | 65,0 | 70,0 | 75,0 | 80,0 | 90,0 | |

121 | 70,59 | 73,47 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

133 | 80,13 | 83,65 | 86,94 | 90,00 | - | - | - | - | - | - | - | - | - | - | - | - | - |

140 | 85,70 | 89,59 | 93,25 | 96,68 | - | - | - | - | - | - | - | - | - | - | - | - | - |

146 | 90,47 | 94,68 | 98,66 | 102,41 | - | - | - | - | - | - | - | - | - | - | - | - | - |

152 | 95,24 | 99,77 | 104,06 | 108,13 | - | - | - | - | - | - | - | - | - | - | - | - | - |

159 | 100,81 | 105,71 | 110,37 | 114,81 | - | - | - | - | - | - | - | - | - | - | - | - | - |

168 | 107,97 | 113,34 | 118,49 | 123,40 | 128,09 | 132,56 | - | - | - | - | - | - | - | - | - | - | - |

194 | 128,65 | 135,40 | 141,92 | 148,22 | 154,29 | 160,13 | 165,74 | 173,73 | - | - | - | - | - | - | - | - | - |

219 | 148,53 | 156,61 | 164,46 | 172,08 | 179,47 | 186,64 | 193,58 | 203,56 | 213,02 | 219,05 | - | - | - | - | - | - | - |

245 | 169,21 | 178,66 | 187,89 | 196,89 | 205,67 | 214,21 | 222,53 | 234,57 | 246,11 | 253,51 | 274,36 | 287,12 | - | - | - | - | - |

273 | 191,48 | 202,42 | 213,13 | 223,62 | 233,87 | 243,90 | 253,70 | 267,98 | 281,74 | 290,63 | 315,93 | 331,65 | - | - | - | - | - |

299 | 212,16 | 224,47 | 236,57 | 248,43 | 260,07 | 271,47 | 282,65 | 299,00 | 314,82 | 325,09 | 354,53 | 373,01 | - | - | - | - | - |

325 | 232,83 | 246,53 | 260,00 | 273,24 | 286,26 | 299,05 | 311,60 | 330,01 | 347,91 | 359,56 | 393,13 | 414,37 | - | - | - | - | - |

351 | 253,51 | 268,59 | 283,44 | 298,06 | 312,45 | 326,62 | 340,55 | 361,03 | 381,00 | 394,02 | 431,73 | 455,73 | - | - | - | - | - |

377 | 274,19 | 290,65 | 306,87 | 322,87 | 338,64 | 354,19 | 369,50 | 392,05 | 414,08 | 428,49 | 470,33 | 497,08 | 529,24 | 559,98 | - | - | - |

426 | 313,16 | 332,22 | 351,04 | 369,64 | 388,01 | 406,15 | 424,06 | 450,51 | 476,44 | 493,44 | 543,07 | 575,03 | 613,68 | 650,91 | 686,72 | 721,10 | 785,59 |

465 | 344,18 | 365,30 | 386,20 | 406,86 | 427,30 | 447,51 | 467,49 | 497,03 | 526,06 | 545,13 | 600,97 | 637,06 | 680,89 | 723,29 | 764,27 | - | - |

530 | 395,88 | 420,44 | 444,78 | 468,90 | 492,78 | 516,44 | 539,86 | 574,58 | 608,78 | 631,30 | 697,48 | 740,45 | 792,90 | - | - | - | - |

Примечания 1 Теоретическая масса 1 м труб рассчитана по следующей формуле при плотности стали 7,85 г/см

2 Прочерк означает, что трубы данного размера могут быть изготовлены по согласованию между изготовителем, заказчиком и головной материаловедческой организацией. | |||||||||||||||||

Таблица 2 - Размеры и теоретическая масса 1 м горячедеформированных труб из стали марки 12Х18Н12Т

Наруж- | Теоретическая масса 1 м труб | |||||||||||||||

4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | 11,0 | 12,0 | 13,0 | |

42 | 3,81 | 4,23 | 4,64 | 5,04 | 5,42 | 5,79 | 6,14 | 6,48 | 6,81 | 7,13 | 7,44 | 7,73 | 8,01 | 8,53 | - | - |

45 | 4,12 | 4,57 | 5,02 | 5,45 | 5,87 | 6,28 | 6,67 | 7,05 | 7,42 | 7,77 | 8,12 | 8,45 | 8,76 | 9,36 | 9,91 | - |

48 | 4,42 | 4,91 | 5,39 | 5,86 | 6,32 | 6,77 | 7,20 | 7,62 | 8,02 | 8,41 | 8,79 | 9,16 | 9,52 | 10,19 | 10,81 | 11,38 |

50 | 4,67 | 5,20 | 5,71 | 6,21 | 6,69 | 7,17 | 7,63 | 8,07 | 8,51 | 8,93 | 9,34 | 9,73 | 10,11 | 10,84 | 11,51 | 12,13 |

51 | 4,77 | 5,31 | 5,84 | 6,35 | 6,85 | 7,33 | 7,80 | 8,26 | 8,71 | 9,14 | 9,56 | 9,97 | 10,37 | 11,12 | 11,81 | 12,46 |

53 | 4,98 | 5,54 | 6,09 | 6,63 | 7,15 | 7,66 | 8,16 | 8,65 | 9,12 | 9,58 | 10,02 | 10,46 | 10,88 | 11,68 | 12,42 | 13,12 |

54 | 5,08 | 5,65 | 6,22 | 6,77 | 7,30 | 7,83 | 8,34 | 8,84 | 9,32 | 9,79 | 10,25 | 10,70 | 11,13 | 11,96 | 12,73 | 13,45 |

57 | 5,38 | 6,00 | 6,60 | 7,19 | 7,76 | 8,32 | 8,87 | 9,41 | 9,93 | 10,44 | 10,94 | 11,42 | 11,89 | 12,80 | 13,65 | 14,44 |

60 | 5,69 | 6,34 | 6,98 | 7,61 | 8,22 | 8,82 | 9,41 | 9,98 | 10,54 | 11,09 | 11,62 | 12,15 | 12,66 | 13,63 | 14,56 | 15,44 |

68 | 5,99 | 6,68 | 7,36 | 8,03 | 8,68 | 9,32 | 9,94 | 10,55 | 11,15 | 11,74 | 12,31 | 12,87 | 13,42 | 14,47 | 15,48 | 16,43 |

73 | 7,01 | 7,83 | 8,63 | 9,42 | 10,20 | 10,97 | 11,72 | 12,46 | 13,19 | 13,90 | 14,60 | 15,29 | 15,96 | 17,27 | 18,53 | 19,73 |

76 | 7,32 | 8,17 | 9,01 | 9,84 | 10,66 | 11,47 | 12,26 | 13,03 | 13,80 | 14,55 | 15,29 | 16,01 | 16,73 | 18,11 | 19,45 | 20,73 |

83 | 8,03 | 8,97 | 9,91 | 10,82 | 11,73 | 12,62 | 13,50 | 14,37 | 15,22 | 16,06 | 16,89 | 17,71 | 18,51 | 20,07 | 21,58 | 23,04 |

89 | 8,64 | 9,66 | 10,67 | 11,66 | 12,65 | 13,61 | 14,57 | 15,51 | 16,44 | 17,36 | 18,26 | 19,16 | 20,03 | 21,75 | 23,41 | 25,03 |

102 | - | - | 12,32 | 13,48 | 14,63 | 15,76 | 16,89 | 17,99 | 19,09 | 20,17 | 21,24 | 22,30 | 23,34 | 25,39 | 27,38 | 29,33 |

108 | - | - | 13,09 | 14,32 | 15,55 | 16,76 | 17,95 | 19,14 | 20,31 | 21,47 | 22,61 | 23,75 | 24,87 | 27,07 | 29,21 | 31,31 |

114 | - | - | 14,49 | 15,86 | 17,22 | 18,56 | 19,89 | 21,20 | 22,50 | 23,78 | 25,05 | 26,31 | 27,55 | 29,99 | 32,37 | 34,69 |

121 | - | - | 15,42 | 16,89 | 18,34 | 19,77 | 21,19 | 22,60 | 23,99 | 25,37 | 26,73 | 28,08 | 29,41 | 32,04 | 34,61 | 37,12 |

133 | - | - | 17,03 | 18,65 | 20,26 | 21,85 | 23,43 | 25,00 | 26,55 | 28,09 | 29,61 | 31,12 | 32,62 | 35,56 | 38,45 | 41,28 |

140 | - | - | - | - | 21,38 | 23,07 | 24,74 | 26,40 | 28,05 | 29,68 | 31,29 | 32,90 | 34,48 | 37,62 | 40,69 | 43,71 |

146 | - | - | - | - | 22,34 | 24,11 | 25,86 | 27,60 | 29,33 | 31,04 | 32,73 | 34,42 | 36,08 | 39,38 | 42,61 | 45,79 |

152 | - | - | - | - | 23,30 | 25,15 | 26,98 | 28,80 | 30,61 | 32,40 | 34,18 | 35,94 | 37,69 | 41,14 | 44,53 | 47,87 |

159 | - | - | - | - | 24,42 | 26,36 | 28,29 | 30,20 | 32,10 | 33,99 | 35,86 | 37,71 | 39,55 | 43,19 | 46,78 | 50,30 |

168 | - | - | - | - | - | - | 29,97 | 32,00 | 34,02 | 36,03 | 38,02 | 39,99 | 41,95 | 45,83 | 49,66 | 53,42 |

194 | - | - | - | - | - | - | - | - | - | - | 44,26 | 46,58 | 48,89 | 53,46 | 57,98 | 62,44 |

219 | - | - | - | - | - | - | - | - | - | - | - | - | 55,56 | 60,80 | 65,98 | 71,11 |

245 | - | - | - | - | - | - | - | - | - | - | - | - | - | 68,43 | 74,31 | 80,13 |

273 | - | - | - | - | - | - | - | - | - | - | - | - | - | 76,65 | 83,27 | 89,84 |

325 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 99,92 | 107,88 |

Окончание таблицы 2

Наруж- | Теоретическая масса 1 м труб | ||||||||||||||

14,0 | 15,0 | 16,0 | 17,0 | 18,0 | 19,0 | 20,0 | 21,0 | 22,0 | 24,0 | 25,0 | 26,0 | 28,0 | 30,0 | 32,0 | |

48 | 11,90 | 12,37 | - | - | - | - | - | - | - | - | - | - | - | - | - |

50 | 12,70 | 13,21 | - | - | - | - | - | - | - | - | - | - | - | - | - |

51 | 13,05 | 13,59 | - | - | - | - | - | - | - | - | - | - | - | - | - |

53 | 13,77 | 14,36 | 14,90 | - | - | - | - | - | - | - | - | - | - | - | - |

54 | 14,12 | 14,74 | 15,30 | 15,82 | - | - | - | - | - | - | - | - | - | - | - |

57 | 15,19 | 15,88 | 16,53 | 17,11 | - | - | - | - | - | - | - | - | - | - | - |

60 | 16,26 | 17,03 | 17,75 | 18,41 | - | - | - | - | - | - | - | - | - | - | - |

68 | 19,11 | 20,1 | 21,00 | 21,87 | - | - | - | - | - | - | - | - | - | - | - |

73 | 20,89 | 21,99 | 23,04 | 24,03 | - | - | - | - | - | - | - | - | - | - | - |

76 | 21,96 | 23,13 | 24,26 | 25,33 | - | - | - | - | - | - | - | - | - | - | - |

83 | 24,45 | 25,80 | 27,11 | 28,36 | - | - | - | - | - | - | - | - | - | - | - |

89 | 26,59 | 28,09 | 29,64 | 30,95 | - | - | - | - | - | - | - | - | - | - | - |

102 | 31,22 | 33,05 | 34,84 | 36,58 | 38,26 | 39,89 | 41,47 | - | - | - | - | - | - | - | - |

108 | 33,35 | 35,34 | 37,28 | 39,17 | 41,01 | 42,79 | 44,52 | - | - | - | - | - | - | - | - |

114 | 36,96 | 39,17 | 41,32 | 43,42 | 45,45 | 47,43 | 49,36 | 51,22 | 53,03 | - | - | - | - | - | - |

121 | 39,57 | 41,97 | 44,31 | 46,59 | 48,82 | 50,98 | 53,09 | 55,15 | 57,14 | 60,96 | 62,78 | 64,55 | - | - | - |

133 | 44,06 | 46,77 | 49,43 | 52,03 | 54,58 | 57,07 | 59,50 | 61,87 | 64,18 | 68,64 | 70,79 | 72,87 | 76,87 | 80,64 | 84,18 |

140 | 46,67 | 49,57 | 52,42 | 55,21 | 57,94 | 60,61 | 63,23 | 65,79 | 68,29 | 73,12 | 75,45 | 77,73 | 82,10 | 86,24 | 90,16 |

146 | 48,91 | 51,98 | 54,98 | 57,93 | 60,82 | 63,66 | 66,43 | 69,15 | 71,81 | 76,97 | 79,46 | 81,89 | 86,58 | 91,05 | 95,28 |

152 | 51,15 | 54,38 | 57,54 | 60,65 | 63,70 | 66,70 | 69,63 | 72,51 | 75,34 | 80,81 | 83,46 | 86,05 | 91,06 | 95,85 | 100,40 |

159 | 53,77 | 57,18 | 60,53 | 63,83 | 67,07 | 70,25 | 73,37 | 76,44 | 79,44 | 85,29 | 88,13 | 90,91 | 96,29 | 101,45 | 106,38 |

168 | 57,13 | 60,78 | 64,37 | 67,91 | 71,39 | 74,81 | 78,17 | 81,48 | 84,73 | 91,05 | 94,13 | 97,15 | 103,02 | 108,65 | 114,06 |

194 | 66,84 | 71,19 | 75,47 | 79,70 | 83,87 | 87,99 | 92,05 | 96,05 | 99,99 | 107,70 | 111,47 | 115,19 | 122,44 | 129,46 | 136,26 |

219 | 76,18 | 81,19 | 86,14 | 91,04 | 95,88 | 100,66 | 105,39 | 110,05 | 114,66 | 123,71 | 128,15 | 132,53 | 141,12 | 149,47 | 157,60 |

245 | 85,89 | 91,60 | 97,24 | 102,83 | 108,37 | 113,84 | 119,26 | 124,62 | 129,92 | 140,36 | 145,49 | 150,56 | 160,54 | 170,28 | 179,80 |

273 | 96,35 | 102,80 | 109,20 | 115,53 | 121,81 | 128,04 | 134,20 | 140,31 | 146,36 | 158,29 | 164,17 | - | - | - | - |

325 | 115,77 | 123,61 | 131,39 | 139,12 | 146,79 | 154,39 | 161,95 | 169,44 | 176,88 | 191,58 | 198,85 | - | - | - | - |

Примечания 1 Теоретическая масса 1 м труб рассчитана по формуле, приведенной в примечании 1 к таблице 1, при плотности стали 7,90 г/см 2 Прочерк означает, что трубы данного размера могут быть изготовлены по согласованию между изготовителем, заказчиком и головной материаловедческой организацией. | |||||||||||||||

Таблица 3 - Размеры и теоретическая масса 1 м холоднодеформированных труб из стали марок 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ

Наруж- | Теоретическая масса 1 м труб | ||||||||||||||

1,0 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 9,0 | |

10 | 0,22 | 0,39 | 0,46 | - | - | - | - | - | - | - | - | - | - | - | - |

12 | 0,27 | 0,49 | 0,59 | 0,67 | - | - | - | - | - | - | - | - | - | - | - |

16 | 0,37 | 0,69 | 0,83 | 0,96 | 1,08 | 1,18 | - | - | - | - | - | - | - | - | - |

20 | 0,47 | 0,89 | 1,08 | 1,26 | 1,42 | 1,58 | 1,72 | 1,85 | - | - | - | - | - | - | - |

22 | 0,52 | 0,99 | 1,20 | 1,41 | 1,60 | 1,78 | 1,94 | 2,10 | - | - | - | - | - | - | - |

25 | 0,59 | 1,13 | 1,39 | 1,63 | 1,86 | 2,07 | 2,28 | 2,47 | 2,64 | 2,81 | - | - | - | ||

28 | 0,67 | 1,28 | 1,57 | 1,85 | 2,11 | 2,37 | 2,61 | 2,84 | 3,05 | 3,26 | 3,45 | 3,63 | 3,79 | 3,95 | - |

30 | 0,72 | 1,38 | 1,70 | 2,00 | 2,29 | 2,56 | 2,83 | 3,08 | 3,32 | 3,55 | 3,77 | 3,97 | 4,16 | 4,34 | - |

32 | 0,76 | 1,48 | 1,82 | 2,15 | 2,46 | 2,76 | 3,05 | 3,33 | 3,59 | 3,85 | 4,09 | 4,32 | 4,53 | 4,74 | - |

36 | - | 1,68 | 2,07 | 2,44 | 2,81 | 3,16 | 3,50 | 3,82 | 4,14 | 4,44 | 4,73 | 5,01 | 5,27 | 5,52 | - |

38 | - | 1,78 | 2,19 | 2,59 | 2,98 | 3,35 | 3,72 | 4,07 | 4,41 | 4,74 | 5,05 | 5,35 | 5,64 | 5,92 | 6,44 |

40 | - | 1,87 | 2,31 | 2,74 | 3,15 | 3,55 | 3,94 | 4,32 | 4,68 | 5,03 | 5,37 | 5,70 | 6,01 | 6,31 | 6,88 |

42 | - | 1,97 | 2,44 | 2,89 | 3,32 | 3,75 | 4,16 | 4,56 | 4,95 | 5,33 | 5,69 | 6,04 | 6,38 | 6,71 | 7,32 |

45 | - | 2,12 | 2,62 | 3,11 | 3,58 | 4,04 | 4,49 | 4,93 | 5,36 | 5,77 | 6,17 | 6,56 | 6,94 | 7,30 | 7,99 |

48 | - | 2,27 | 2,81 | 3,33 | 3,84 | 4,34 | 4,83 | 5,30 | 5,76 | 6,21 | 6,65 | 7,08 | 7,49 | 7,89 | 8,66 |

50 | - | 2,37 | 2,93 | 3,48 | 4,01 | 4,54 | 5,05 | 5,55 | 6,04 | 6,51 | 6,97 | 7,42 | 7,86 | 8,29 | 9,10 |

51 | - | 2,42 | 2,99 | 3,55 | 4,10 | 4,64 | 5,16 | 5,67 | 6,17 | 6,66 | 7,13 | 7,60 | 8,05 | 8,48 | 9,32 |

54 | - | 2,63 | 3,18 | 3,77 | 4,36 | 4,93 | 5,49 | 6,04 | 6,58 | 7,10 | 7,61 | 8,11 | 8,60 | 9,08 | 9,99 |

55 | - | 2,68 | 3,24 | 3,85 | 4,45 | 5,03 | 5,60 | 6,17 | 6,71 | 7,25 | 7,77 | 8,29 | 8,79 | 9,27 | 10,21 |

57 | - | 2,78 | 3,36 | 4,00 | 4,62 | 5,23 | 5,83 | 6,41 | 6,99 | 7,55 | 8,10 | 8,63 | 9,16 | 9,67 | 10,65 |

60 | - | 2,93 | 3,63 | 4,22 | 4,88 | 5,52 | 6,16 | 6,78 | 7,39 | 7,99 | 8,58 | 9,15 | 9,71 | 10,26 | 11,32 |

63 | - | 3,08 | 3,82 | 4,44 | 5,14 | 5,82 | 6,49 | 7,15 | 7,80 | 8,43 | 9,06 | 9,67 | 10,27 | 10,85 | 11,99 |

70 | - | 3,43 | 4,26 | 4,96 | 5,74 | 6,51 | 7,27 | 8,01 | 8,75 | 9,47 | 10,18 | 10,88 | 11,56 | 12,23 | 13,54 |

73 | - | 3,59 | 4,45 | 5,3 | 6,00 | 6,81 | 7,60 | 8,38 | 9,16 | 9,91 | 10,66 | 11,39 | 12,11 | 12,82 | 14,21 |

76 | - | 3,74 | 4,64 | 5,53 | 6,4 | 7,10 | 7,93 | 8,75 | 9,56 | 10,36 | 11,14 | 11,91 | 12,67 | 13,42 | 14,87 |

83 | - | 3,99 | 4,96 | 6,06 | 7,02 | 7,79 | 8,71 | 9,62 | 10,51 | 11,39 | 12,26 | 13,12 | 13,96 | 14,80 | 16,42 |

89 | - | 4,29 | 5,33 | 6,51 | 7,55 | 8,38 | 9,38 | 10,36 | 11,33 | 12,28 | 13,22 | 14,16 | 15,07 | 15,98 | 17,76 |

102 | - | - | - | 7,50 | 8,70 | 9,89 | 10,82 | 11,96 | 13,09 | 14,21 | 15,31 | 16,40 | 17,48 | 18,55 | 20,64 |

108 | - | - | - | 7,95 | 9,23 | 10,50 | 11,49 | 12,70 | 13,90 | 15,09 | 16,27 | 17,44 | 18,59 | 19,73 | 21,97 |

133 | - | - | - | - | - | - | - | 16,54 | 18,12 | 19,69 | 21,24 | 22,78 | 24,30 | 25,81 | 28,79 |

159 | - | - | - | - | - | - | - | - | - | 23,72 | 25,61 | 27,49 | 29,35 | 31,20 | 34,85 |

168 | - | - | - | - | - | - | - | - | - | - | - | 29,12 | 31,10 | 33,06 | 36,95 |

194 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 43,01 |

Окончание таблицы 3

Наруж- | Теоретическая масса 1 м труб | |||||||||||||||

10,0 | 11,0 | 12,0 | 13,0 | 14,0 | 15,0 | 16,0 | 17,0 | 18,0 | 19,0 | 20,0 | 21,0 | 22,0 | 23,0 | 24,0 | 25,0 | |

40 | 7,40 | 7,87 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

42 | 7,89 | 8,41 | 8,88 | - | - | - | - | - | - | - | - | - | - | - | - | - |

45 | 8,63 | 9,22 | 9,77 | - | - | - | - | - | - | - | - | - | - | - | - | - |

48 | 9,37 | 10,04 | 10,65 | - | - | - | - | - | - | - | - | - | - | - | - | - |

50 | 9,86 | 10,58 | 11,25 | - | - | - | - | - | - | - | - | - | - | - | - | - |

51 | 10,11 | 10,85 | 11,54 | - | - | - | - | - | - | - | - | - | - | - | - | - |

54 | 10,85 | 11,66 | 12,43 | - | - | - | - | - | - | - | - | - | - | - | - | - |

55 | 11,10 | 11,94 | 12,73 | - | - | - | - | - | - | - | - | - | - | - | - | - |

57 | 11,59 | 12,48 | 13,32 | - | - | - | - | - | - | - | - | - | - | - | - | - |

60 | 12,33 | 13,29 | 14,21 | - | - | - | - | - | - | - | - | - | - | - | - | - |

63 | 13,07 | 14,11 | 15,09 | - | - | - | - | - | - | - | - | - | - | - | - | - |

70 | 14,80 | 16,01 | 17,16 | 18,27 | - | - | - | - | - | - | - | - | - | - | - | - |

73 | 15,54 | 16,82 | 18,05 | 19,24 | - | - | - | - | - | - | - | - | - | - | - | - |

76 | 16,28 | 17,63 | 18,94 | 20,20 | - | - | - | - | - | - | - | - | - | - | - | - |

83 | 18,00 | 19,53 | 21,01 | 22,44 | - | - | - | - | - | - | - | - | - | - | - | - |

89 | 19,48 | 21,16 | 22,79 | 24,37 | 25,89 | 27,37 | - | - | - | - | - | - | - | - | - | - |

102 | 22,69 | 24,69 | 26,63 | 28,53 | 30,38 | 32,18 | - | - | - | - | - | - | - | - | - | - |

108 | 24,17 | 26,31 | 28,41 | 30,46 | 32,45 | 34,40 | - | - | - | - | - | - | - | - | - | - |

133 | 31,72 | 34,59 | 37,41 | 40,18 | 42,89 | 45,54 | 48,14 | 50,69 | 53,18 | - | - | - | - | - | - | - |

159 | 38,45 | 42,00 | 45,49 | 48,93 | 52,31 | 55,64 | 58,92 | 62,14 | 65,30 | - | - | - | - | - | - | - |

168 | 40,78 | 44,56 | 48,29 | 51,96 | 55,57 | 59,14 | 62,64 | 66,10 | 69,50 | - | - | - | - | - | - | - |

194 | 47,51 | 51,97 | 56,37 | 60,71 | 65,00 | 69,24 | 73,42 | 77,54 | 81,61 | 85,63 | 89,60 | - | - | - | - | - |

219 | 53,99 | 59,09 | 64,14 | 69,13 | 74,06 | 78,95 | 83,77 | 88,55 | 93,27 | 97,93 | 102,54 | 107,10 | 111,60 | 116,05 | 120,44 | 124,78 |

245 | 60,69 | 66,46 | 72,18 | 77,84 | 83,45 | 89,00 | 94,50 | 99,94 | 105,33 | 110,67 | 115,95 | 121,18 | 126,35 | 131,47 | 136,53 | 141,54 |

273 | 67,94 | 74,43 | 80,87 | 87,26 | 93,59 | 99,87 | 106,09 | 112,26 | 118,38 | 124,44 | 130,44 | 136,39 | 142,29 | 148,13 | 153,92 | 159,66 |

325 | 81,40 | 89,24 | 97,02 | 104,76 | 112,43 | 120,06 | 127,63 | 135,14 | 142,60 | 150,01 | 157,36 | 164,66 | 171,90 | 179,09 | 186,22 | 193,30 |

Примечания 1 Теоретическая масса 1 м труб рассчитана по формуле, приведенной в примечании 1 к таблице 1, при плотности стали 7,85 г/см 2 Прочерк означает, что трубы данного размера могут быть изготовлены по согласованию между изготовителем, заказчиком и головной материаловедческой организацией. | ||||||||||||||||

Таблица 4 - Размеры и теоретическая масса 1 м холоднодеформированных труб из стали марок 08Х16Н9М2, 12Х18Н12Т, 10Х13Г12БС2Н2Д2

Наруж- | Теоретическая масса 1 м труб | ||||||||||||

1,0 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 8,0 | |

10 | 0,22 | 0,40 | 0,47 | - | - | - | - | - | - | - | - | - | - |

12 | 0,27 | 0,50 | 0,59 | 0,67 | - | - | - | - | - | - | - | - | - |

16 | 0,37 | 0,69 | 0,84 | 0,97 | - | - | - | - | - | - | - | - | - |

20 | 0,47 | 0,89 | 1,09 | 1,27 | 1,43 | 1,59 | - | - | - | - | - | - | |

22 | - | - | 1,21 | 1,41 | 1,61 | 1,79 | - | - | - | - | - | - | - |

25 | - | - | 1,40 | 1,64 | 1,87 | 2,08 | 2,29 | 2,48 | - | - | - | - | - |

28 | - | - | 1,58 | 1,86 | 2,13 | 2,38 | 2,62 | 2,85 | - | - | - | - | - |

30 | - | - | - | 2,01 | 2,30 | 2,58 | 2,85 | 3,10 | 3,34 | - | - | - | - |

32 | - | - | - | 2,16 | 2,48 | 2,78 | 3,07 | 3,35 | 3,62 | 3,87 | 4,11 | 4,35 | 4,77 |

36 | - | - | - | 2,46 | 2,82 | 3,18 | 3,52 | 3,85 | 4,16 | 4,47 | 4,76 | 5,05 | 5,56 |

38 | - | - | - | 2,61 | 3,00 | 3,38 | 3,74 | 4,10 | 4,44 | 4,77 | 5,08 | 5,39 | 5,96 |

40 | - | - | - | 2,75 | 3,17 | 3,57 | 3,96 | 4,34 | 4,71 | 5,06 | 5,40 | 5,74 | 6,35 |

42 | - | - | - | 2,90 | 3,34 | 3,77 | 4,19 | 4,59 | 4,98 | 5,36 | 5,73 | 6,09 | 6,75 |

45 | - | - | - | 3,13 | 3,60 | 4,07 | 4,52 | 4,96 | 5,39 | 5,81 | 6,21 | 6,61 | 7,35 |

48 | - | - | - | 3,35 | 3,87 | 4,37 | 4,86 | 5,34 | 5,80 | 6,25 | 6,69 | 7,13 | 7,94 |

50 | - | - | - | 3,50 | 4,04 | 4,57 | 5,08 | 5,58 | 6,07 | 6,55 | 7,02 | 7,48 | 8,34 |

53 | - | - | - | 3,72 | 4,30 | 4,86 | 5,42 | 5,96 | 6,48 | 7,00 | 7,50 | 8,00 | 8,93 |

56 | - | - | - | 3,95 | 4,56 | 5,16 | 5,75 | 6,33 | 6,89 | 7,45 | 7,99 | 8,53 | 9,53 |

57 | - | - | - | 4,02 | 4,65 | 5,26 | 5,86 | 6,45 | 7,03 | 7,59 | 8,15 | 8,70 | 9,73 |

60 | - | - | - | 4,24 | 4,91 | 5,56 | 6,20 | 6,83 | 7,44 | 8,04 | 8,63 | 9,22 | 10,32 |

76 | - | - | - | - | - | 7,15 | 7,99 | 8,81 | 9,62 | 10,42 | 11,21 | 12,01 | 13,50 |

89 | - | - | - | - | - | 8,44 | 9,44 | 10,42 | 11,40 | 12,36 | 13,31 | 14,27 | 16,08 |

Примечания 1 Теоретическая масса 1 м труб рассчитана по формуле, приведенной в примечании 1 к таблице 1, при плотности стали 7,90 г/см 2 Прочерк означает, что трубы данного размера могут быть изготовлены по согласованию между изготовителем, заказчиком и головной материаловедческой организацией. | |||||||||||||

5.4 Длина

По длине трубы изготавливают:

а) немерной длины - в соответствии с таблицей 5;

б) ограниченной длины - в пределах немерной длины;

в) мерной длины - в пределах немерной длины;

г) длины, кратной мерной, - в пределах немерной длины с припуском на каждый рез по 5 мм, если в заказе не указан другой припуск.

В каждой партии труб мерной длины допускается поставка не более 5% массы партии труб немерной длины.

По согласованию между изготовителем и заказчиком допускается изготовление труб длиной, не предусмотренной настоящим стандартом.

Таблица 5 - Немерная длина труб

Вид труб | Марка стали | Немерная длина |

Горячедеформированные | Все, кроме 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ, 12Х18Н12Т | От 4,0 до 12,0 включ. |

10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ, 12Х18Н12Т | От 3,0 до 12,0 включ. | |

Холоднодеформированные | Все | |

- 5% массы партии - для труб наружным диаметром менее 114 мм; - 10% массы партии - для труб наружным диаметром 114 мм и более. | ||

5.5 Примеры условных обозначений труб

Трубы холоднодеформированные Х, наружным диаметром 32 мм обычной точности изготовления, толщиной стенки 4,5 мм обычной точности изготовления, мерной длины 5,0 м (5000), из стали марки 20:

Труба - Х - 324,5

5000 - 20 - ГОСТ Р 57423

Трубы горячедеформированные Г, наружным диаметром 168 мм повышенной точности изготовления (п), толщиной стенки 10,0 мм повышенной точности изготовления (п), длиной, кратной 1,5 м (1500кр), из стали марки 12Х1МФ:

Труба - Г - 168п10п

1500кр - 12Х1МФ - ГОСТ Р 57423

Трубы холоднодеформированные Х, наружным диаметром 32 мм повышенной точности изготовления (п), толщиной стенки 4,5 мм обычной точности изготовления, мерной длины 6,0 м (6000), из стали марки 20-ПВ:

Труба - Х - 32п4,5

6000 - 20-ПВ - ГОСТ Р 57423

Трубы холоднодеформированные Х, внутренним диаметром 32 мм (вн32) обычной точности изготовления, толщиной стенки 3,5 мм обычной точности изготовления, немерной длины, из стали марки 10Х9В2МФБР-Ш:

Труба - Х - вн323,5 - 10Х9В2МФБР-Ш - ГОСТ Р 57423

5.6 Сведения, указываемые в заказе

5.6.1 При оформлении заказа на трубы, изготовляемые по настоящему стандарту, заказчик должен предоставить следующие обязательные сведения:

а) обозначение настоящего стандарта;

б) вид труб: горячедеформированные или холоднодеформированные (см. 5.1);

в) марка стали (см. 5.2);

г) наружный диаметр и толщина стенки (см. 5.3);

д) вид длины и конкретная длина для мерной, ограниченной длины или длины, кратной мерной (см. 5.4);

е) технологические испытания (см. 6.7).

5.6.2 При необходимости заказчик может указать в заказе следующие требования:

а) повышенная точность изготовления по наружному диаметру и (или) толщине стенки (см. 5.3);

б) припуск на рез для труб длиной, кратной мерной, не предусмотренный настоящим стандартом (см. 5.4);

в) определение ударной вязкости металла труб толщиной стенки 6,0 мм и более на образцах с концентратором вида V при комнатной температуре и (или) на образцах с концентратором вида U и (или) V при пониженной температуре, вид концентратора и одна или несколько температур (см. 6.3.1);

г) испытания на ударный изгиб труб толщиной стенки от 6,0 до 12,0 мм;

д) определение предела текучести металла труб при повышенной температуре, одна или несколько температур (см. 6.3.2);

е) испытания на стойкость к межкристаллитной коррозии труб из стали марок 10Х13Г12БС2Н2Д2 и 12Х18Н12Т (см. 6.6);

ж) неразрушающий дефектоскопический контроль труб ультразвуковым методом для выявления продольных и (или) поперечных дефектов, ориентацию и глубину настроечного паза (см. 9.19);

и) неразрушающий дефектоскопический контроль труб ультразвуковым методом для выявления расслоений (см. 6.10.2);

к) отделку концов типа ФП2 по ГОСТ Р 55942 для труб толщиной стенки от 5,0 до 22,0 мм включ. (см. 6.11.3);

л) ограничение массы пакета труб (см. 6.13.4);

м) изготовление труб наружным диаметром 108 мм и менее без предохранительных деталей (см. 6.13.5);

н) нанесение на наружную и внутреннюю поверхности труб временного консервационного покрытия (см. 6.13.7);

п) контроль химического состава металла труб (см. 8.2);

р) приложение к документу о приемочном контроле результатов последнего периодического контроля пределов текучести при повышенной температуре и пределов длительной прочности [см. 8.4, перечисление а)];

с) приложение к документу о приемочном контроле результатов аттестационных испытаний горячедеформированных труб наружным диаметром менее 57 мм, труб, изготовленных из недеформированных трубных заготовок, и труб, изготовленных из трубных заготовок или передельных труб, по документации, не предусмотренной настоящим стандартом [см. 8.4, перечисление б)].

5.6.3 При необходимости между изготовителем и заказчиком могут быть согласованы и указаны в заказе следующие требования:

а) изготовление труб промежуточными размерами в пределах, указанных в таблицах 1-4 (см. 5.3);

б) изготовление труб по внутреннему диаметру и толщине стенки размерами в пределах, указанных в таблицах 1-4 (см. 5.3);

в) изготовление труб размерами, выходящими за пределы, указанные в таблицах 1-4 (см. 5.3);

г) длина, не предусмотренная настоящим стандартом (см. 5.4);

д) ударная вязкость металла труб толщиной стенки 6,0 мм и более на образцах с концентратором вида V при комнатной температуре и (или) на образцах с концентратором вида U и (или) V при пониженной температуре, вид концентратора и значения одной или нескольких температур (см. 6.3.1);

е) уменьшенные или смещенные предельные отклонения наружного диаметра и (или) толщины стенки, не предусмотренные настоящим стандартом (см. 6.8.1);

ж) предельные отклонения ±0,50 мм наружного диаметра прессованных труб наружным диаметром не более 50 мм включ. (см. 6.8.1);

и) предельные отклонения от плюс 15,0% до минус 10,0% толщины стенки прессованных труб наружным диаметром не более 50 мм включ. (см. 6.8.1);

к) предельные отклонения труб мерной длины и длины, кратной мерной, не предусмотренные настоящим стандартом (см. 6.8.2);

л) неразрушающий дефектоскопический контроль труб методом рассеяния магнитного потока или вихретоковым методом (см. 6.10.2);

м) содержание дополнительной маркировки (см. 6.13.2);

н) цветовая маркировка кольцевыми полосами только по концам труб (см. 6.13.3);

п) поставка труб без цветовой маркировки (см. 6.13.3);

р) поставка труб наружным диаметром более 108 мм с полимерными предохранительными деталями (см. 6.13.5);

с) дополнительные сведения, которые должны быть приведены в документе о приемочном контроле (см. 8.4);

т) контроль толщины стенки труб ультразвуковым методом (см. 9.16);

у) настройка чувствительности оборудования при контроле ультразвуковым методом труб внутренним диаметром менее 35 мм по настроечному образцу с пазом только на наружной поверхности (см. 9.19, перечисление а);

ф) вид искусственного дефекта при контроле методом рассеяния магнитного потока или вихретоковым методом (см. 9.19, перечисление в);

х) настройка чувствительности оборудования при контроле методом рассеяния магнитного потока труб внутренним диаметром менее 35 мм по настроечному образцу с искусственным дефектом в виде паза только на наружной поверхности (см. 9.19, перечисление в).

6 Технические требования

6.1 Способ производства

6.1.1 Для изготовления труб следует применять трубную заготовку из стали, выплавляемой в электрических печах, в том числе с применением электрошлакового переплава (Ш) или использованием железа прямого восстановления (ПВ).

Допускается применение трубной заготовки из стали марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, выплавляемой в кислородных конвертерах, при этом применение трубной заготовки из стали марок 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР допускается после проведения аттестационных испытаний труб, изготовленных из этой заготовки.

6.1.2 Трубы должны быть изготовлены из деформированной (катаной, кованой) или недеформированной (непрерывно-литой, слитков электрошлакового переплава) трубной заготовки, поставляемой по документации, указанной в приложении А.

Допускается изготовление холоднодеформированных труб из передельных труб, поставляемых по [2].

Использование недеформированной трубной заготовки допускается после проведения аттестационных испытаний труб, изготовленных из этой заготовки.

Использование трубной заготовки, поставляемой по документации, не указанной в приложении А, допускается после проведения аттестационных испытаний труб, изготовленных из этой заготовки.

Трубы должны быть изготовлены из ободранной или обточенной трубной заготовки. Использование неободранной или необточенной трубной заготовки допускается после согласования с головной материаловедческой организацией.

6.1.3 Трубы должны быть бесшовными и изготовлены способом горячей или холодной деформации.

6.1.4 Трубы должны быть подвергнуты термической обработке по режиму, указанному в таблице 6.

Режим термической обработки труб может быть изменен по согласованию с головной материаловедческой организацией.

Таблица 6 - Режимы термической обработки

Марка стали | Режим термической обработки |

20 | Нормализация при температуре от 920°C до 950°C. |

15ГС | Нормализация при температуре от 900°C до 930°C. |

15ХМ | Нормализация при температуре от 930°C до 960°C, отпуск при температуре от 680°C до 730°C с выдержкой не менее 30 мин, охлаждение на воздухе. |

12Х1МФ | Нормализация при температуре от 950°C до 1030°C, отпуск при температуре от 700°C до 750°C с выдержкой в течение 1-3 ч, охлаждение на воздухе. |

15Х1М1Ф | Нормализация при температуре от 970°C до 1070°C, отпуск при температуре от 730°C до 760°C с выдержкой не менее 5 ч - для труб толщиной стенки менее 15 мм и не менее 10 ч - для труб толщиной стенки 15 мм и более, охлаждение на воздухе. |

12Х2МФСР | Нормализация при температуре от 970°C до 1000°C, отпуск при температуре от 750°C до 780°C с выдержкой не менее 2 ч, охлаждение на воздухе |

10Х9МФБ | Нормализация при температуре от 1030°C до 1050°C, отпуск при температуре от 730°C до 760°C с выдержкой 3-10 ч, охлаждение на воздухе |

10Х9В2МФБР-Ш | Нормализация при температуре от 1030°C до 1070°C, отпуск при температуре от 730°C до 760°C с выдержкой в течение 3-10 ч, охлаждение на воздухе |

12Х11В2МФ | Нормализация при температуре от 1020°C до 1050°C, отпуск при температуре от 750°C до 780°C с выдержкой не менее 3 ч, охлаждение на воздухе |

08Х16Н9М2 | Аустенизация при температуре от 1030°C до 1100°C, охлаждение на воздухе или в воде |

12Х18Н12Т | Аустенизация при температуре от 1100°C до 1200°C, охлаждение на воздухе или в воде |

10Х13Г12БС2Н2Д | Аустенизация при температуре от 1060°C до 1080°C, охлаждение на воздухе |

6.2 Химический состав

6.2.1 Химический состав стали должен соответствовать требованиям, приведенным в таблицах 7 и 8.

Таблица 7 - Химический состав стали

Марка стали | Массовая доля химических элементов в стали (по ковшовой пробе), % | ||||||||||

Угле- | Крем- | Марга- | Хром | Никель | Молиб- | Вана- | Другие | Медь | Сера | Фос- | |

Не более | |||||||||||

20 | 0,17- | 0,17- | 0,35- | Не более 0,25 | Не более 0,25 | - | - | - | 0,30 | 0,025 | 0,030 |

20-ПВ | 0,18- | 0,17- | 0,35- | Не более 0,15 | Не более 0,15 | - | - | - | 0,15 | 0,015 | 0,015 |

15ГС | 0,12- | 0,70- | 0,90- | Не более 0,30 | Не более 0,30 | - | - | - | 0,30 | 0,025 | 0,035 |

15ХМ | 0,10- | 0,17- | 0,40- | 0,80- | Не более 0,25 | 0,40- | - | - | 0,20 | 0,025 | 0,035 |

12Х1МФ | 0,10- | 0,17- | 0,40- | 0,90- | Не более 0,25 | 0,25- | 0,15- | - | 0,20 | 0,025 | 0,025 |

12Х1МФ-ПВ | 0,11 - | 0,17- | 0,40- | 0,90- | Не более 0,15 | 0,25- | 0,15- | - | 0,15 | 0,015 | 0,015 |

12Х1МФ-Ш | 0,10- | 0,17- | 0,40- | 0,90- | Не более 0,25 | 0,25- | 0,15- | - | 0,20 | 0,015 | 0,025 |

15Х1М1Ф | 0,11-0,16 | 0,17- | 0,60- | 1,10- | Не более 0,25 | 0,90- | 0,20- | - | 0,25 | 0,025 | 0,025 |

12Х2МФСР | 0,08- | 0,40- | 0,40- | 1,60- | Не более 0,25 | 0,50- | 0,20- | Бор 0,002-0,005 | 0,25 | 0,025 | 0,025 |

10Х9МФБ | 0,08- | Не более 0,50 | 0,30- | 8,60- | Не более 0,70 | 0,80- | 0,15- | Ниобий 0,10-0,20 | 0,30 | 0,025 | 0,030 |

10Х9МФБ-Ш | 0,08- | Не более 0,50 | 0,30- | 8,60- | Не более 0,70 | 0,80- | 0,15- | Ниобий 0,10-0,20 | 0,30 | 0,015 | 0,030 |

10Х9В2МФБР-Ш | 0,10- | 0,15- | 0,45- | 8,50- | Не более 0,20 | 0,40- | 0,18- | Ниобий 0,05-0,08 | 0,30 | 0,010 | 0,015 |

12Х11В2МФ | 0,09- | Не более 0,50 | 0,50- | 10,00- | Не более 0,60 | 0,60- | 0,15- | Вольфрам 1,70-2,20 | 0,30 | 0,025 | 0,025 |

08Х16Н9М2 | Не более 0,08 | Не более 0,60 | 1,00- | 15,50- | 8,50- | 1,50- | - | - | - | 0,020 | 0,035 |

12Х18Н12Т | Не более 0,12 | Не более 0,80 | 1,00- | 17,00- | 11,00- | - | - | Титан не менее 5(С-0,02) и не более 0,7 | 0,30 | 0,015 | 0,030 |

10Х13Г12БС2Н2Д2 | 0,06- | 1,80- | 12,00- | 11,50- | 1,80- | - | - | Ниобий 0,60-1,00 | 2,00- | 0,020 | 0,030 |

Примечание - Прочерк означает, что легирование данными химическими элементами не предусмотрено. | |||||||||||

Таблица 8 - Предельные отклонения химического состава стали

Наименование химического элемента | Марка стали | Предельные отклонения массовой |

Углерод | 20, 20-ПВ, 15ГС, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ, 10Х13Г12БС2Н2Д2 | ±0,01 |

15ХМ | +0,01 | |

08Х16Н9М2 | +0,02 | |

Кремний | 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9В2МФБР-Ш, 12Х11В2МФ, 08Х16Н9М2 | ±0,03 |

10Х9МФБ, 10Х9МФБ-Ш | +0,10 | |

10Х13Г12БС2Н2Д2 | ±0,10 | |

Марганец | 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9В2МФБР-Ш, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т | ±0,02 |

10Х9МФБ, 10Х9МФБ-Ш | +0,20 | |

10Х13Г12БС2Н2Д2 | ±0,50 | |

Хром | 15ГС | ±0,05 |

15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш | ±0,10 | |

12Х11В2МФ | ±0,15 | |

12Х18Н12Т, 10Х13Г12БС2Н2Д2 | ±0,20 | |

08Х16Н9М2 | +0,50 | |

Молибден | 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 12Х2МФСР, 10Х9МФБ, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш, 12Х11В2МФ | ±0,02 |

15Х1М1Ф | ±0,05 | |

08Х16Н9М2 | +0,20 | |

Вольфрам | 12Х11В2МФ | ±0,10 |

10Х9В2МФБР-Ш | +0,10 | |

Ванадий | 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1МФ, 12Х2МФСР, 10Х9В2МФБР-Ш, 12Х11В2МФ | ±0,02 |

10Х9МФБ, 10Х9МФБ-Ш | ±0,03 | |

Ниобий | 10Х9МФБ, 10Х9МФБ-Ш | ±0,03 |

10Х9В2МФБР-Ш | ±0,01 | |

10Х13Г12БС2Н2Д2 | ±0,10 | |

Никель | 12Х18Н12Т | ±0,15 |

08Х16Н9М2 | +0,50 | |

10Х13Г12БС2Н2Д2 | +0,20 | |

Медь | 10Х13Г12БС2Н2Д2 | -0,20 |

Титан | 12Х18Н12Т | ±0,05 |

| ||

6.2.2 Трубы, кроме труб из стали марок 20, 20-ПВ и труб, увязанных в пакеты из стали марки 15ГС, должны пройти контроль на наличие соответствующих легирующих элементов.

6.3 Механические свойства

6.3.1 Механические свойства металла труб при комнатной температуре должны соответствовать требованиям, указанным в таблице 9.

По требованию заказчика проводят определение ударной вязкости металла труб толщиной стенки 6,0 мм и более на образцах с концентратором вида V при комнатной температуре и (или) на образцах с концентратором вида U и (или) V при пониженной температуре от 0°C до минус 60°C. Значения ударной вязкости при этом не нормируют, если между изготовителем и заказчиком не согласовано требуемое значение.

6.3.2 Предел текучести металла труб при повышенной температуре и предел длительной прочности металла труб должны соответствовать требованиям, указанным в таблицах 10 и 11 соответственно.

Изготовитель гарантирует соответствие предела текучести металла труб при повышенной температуре и предела длительной прочности металла труб установленным требованиям на основании результатов периодических испытаний, проводимых головной материаловедческой организацией.

По требованию заказчика изготовитель проводит определение предела текучести металла труб при одной или нескольких повышенных температурах, указанных в таблице 10, а также при промежуточных температурах.

Таблица 9 - Механические свойства металла труб при комнатной температуре

Марка стали | Продольные образцы | Твердость по Бриннелю НВ | Поперечные образцы | ||||||||

Вре- | Пре- | Отно- | Отно- | Ударная вязкость, KCU | Вре- | Пре- | Отно- | Отно- | Ударная вязкость, KCU | ||

Не менее | Не менее | ||||||||||

20 | 412- | Не менее 216 | 24 | 45 | 49 | - | 412- | 216 | 22 | 40 | 39 |

15ГС | Не менее 490 | Не менее 294 | 18 | 45 | 59 | - | Не менее 490 | 294 | 16 | 40 | 49 |

15ХМ | 441- | Не менее 235 | 21 | 50 | 59 | - | 441- | 225 | 20 | 45 | 49 |

12Х1МФ | 441- | Не менее 274 | 21 | 55 | 59 | - | 441- | 274 | 19 | 50 | 49 |

15Х1М1Ф | 490-686 | Не менее 314 | 18 | 50 | 49 | - | 490- | 314 | 16 | 45 | 39 |

12Х2МФСР | Не менее 470 | Не менее 274 | 21 | - | - | - | - | - | - | - | - |

10Х9МФБ | Не менее 600 | Не менее 400 | 19 | 55 | 59 | 255 | Не менее 600 | 400 | 17 | 50 | 49 |

10Х9МФБ-Ш | Не менее 600 | Не менее 400 | 19 | 55 | 78 | 255 | Не менее 600 | 400 | 17 | 50 | 59 |

10Х9В2МФБР-Ш | Не менее 620 | Не менее 420 | 19 | 55 | 59 | 255 | Не менее 620 | 420 | 17 | 50 | 49 |

12Х11В2МФ | Не менее 588 | Не менее 392 | 18 | - | - | 255 | Не менее 588 | 392 | 17 | 45 | 49 |

08Х16Н9М2 | Не менее 529 | 216- | 35 | 55 | - | - | - | - | - | - | - |

12Х18Н12Т | 539- | 216- | 35 | 55 | - | 190 | - | - | - | - | - |

10Х13Г12БС2Н2Д2 | Не менее 588 | Не менее 216 | 40 | 50 | - | - | - | - | - | - | - |

Примечание - Прочерк означает, что требования не установлены. | |||||||||||

Таблица 10 - Пределы текучести при повышенной температуре

Марка стали | Предел текучести | ||

250 | 400 | 450 | |

20 | 196 | 137 | 127 |

15ГС | 245 | 167 | 127 |

15ХМ | 225 | 196 | 191 |

12Х1МФ | - | 216 | 206 |

15Х1М1Ф | - | 235 | 225 |

12Х2МФСР | - | 206 | 195 |

10Х9МФБ | 380 | 340 | 320 |

10Х9В2МФБР-Ш | 400 | 370 | 360 |

12Х11В2МФ | 380 | 340 | 320 |

08Х16Н9М2, 12Х18Н12Т | - | - | - |

10Х13Г12БС2Н2Д2 | 176 | 161 | 157 |

Примечания 1 Пределы текучести металла труб для промежуточных температур испытаний рассчитывают методом линейной интерполяции между ближайшими значениями. 2 Прочерк означает, что требования не установлены. | |||

Таблица 11 - Пределы длительной прочности

Марка стали | Предел длительной прочности | ||||||||||

450 | 500 | 550 | 600 | 650 | 700 | ||||||

10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | 2·10 | 10 | |

20 20-ПВ | 78 | 56 | 38 | - | - | - | - | - | - | - | - |

15ГС | 98 | 56 | - | - | - | - | - | - | - | - | - |

15ХМ | - | - | 127 | 118 | 51 | 38 | - | - | - | - | - |

12Х1МФ | - | - | 167 | 135 | 97 | 82 | 55 | 45 | - | - | - |

15Х1М1Ф | - | - | 176 | 147 | 104 | 93 | 63 | 56 | - | - | - |

12Х2МФСР | - | - | 152 | - | 92 | - | 55 | - | - | - | - |

10Х9МФБ, 10Х9МФБ-Ш | - | - | 214 | 205 | 150 | 140 | 90 | 84 | - | - | - |

10Х9В2МФБР-Ш | - | - | - | - | - | - | 120 | 105 | 58 | 51 | - |

12Х11В2МФ | - | - | - | - | 157 | - | 88 | - | 29 | - | - |

08Х16Н9М2, 12Х18Н12Т | - | - | - | - | 147 | 135 | 108 | 97 | 69 | 61 | 29 |

10Х13Г12БС2Н2Д2 | - | - | - | - | 190 | 177 | 132 | 108 | 88 | 67 | - |

Примечания 1 Пределы длительной прочности металла труб для промежуточных температур испытаний рассчитывают методом линейной интерполяции между ближайшими значениями. 2 Прочерк означает, что требования не установлены. | |||||||||||

6.4 Макроструктура

В макроструктуре металла труб не допускаются следующие дефекты по ГОСТ 10243: флокены, внутренние разрывы, инородные металлические и шлаковые включения, свищи (газовые пузыри, раковины) и корочки.

Изготовитель может гарантировать соответствие макроструктуры металла труб указанным требованиям без проведения контроля, на основании удовлетворительных результатов дефектоскопического контроля, предусмотренного настоящим стандартом.

6.5 Микроструктура

6.5.1 Загрязненность металла труб неметаллическими включениями должна соответствовать требованиям, указанным в таблице 12.

Таблица 12 - Загрязненность металла неметаллическими включениями

Марка стали | Загрязненность металла неметаллическими включениями, средний балл по ГОСТ 1778, не более | ||

Оксиды строчечные, оксиды точечные | Силикаты хрупкие, силикаты пластичные, силикаты недеформирующиеся | Сульфиды | |

20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 15Х1М1Ф, 12Х2МФСР | 3,5 | 3,5 | 3,5 |

10Х9МФБ, 12Х11В2МФ, 12Х18Н12Т, 8Х16Н9М2, 10Х13Г12БС2Н2Д2 | 3,5 | 3,5 | 3,0 |

12Х1МФ-Ш, 10Х9МФБ-Ш, 10Х9В2МФБР-Ш | 3,0 | 3,0 | 2,0 |

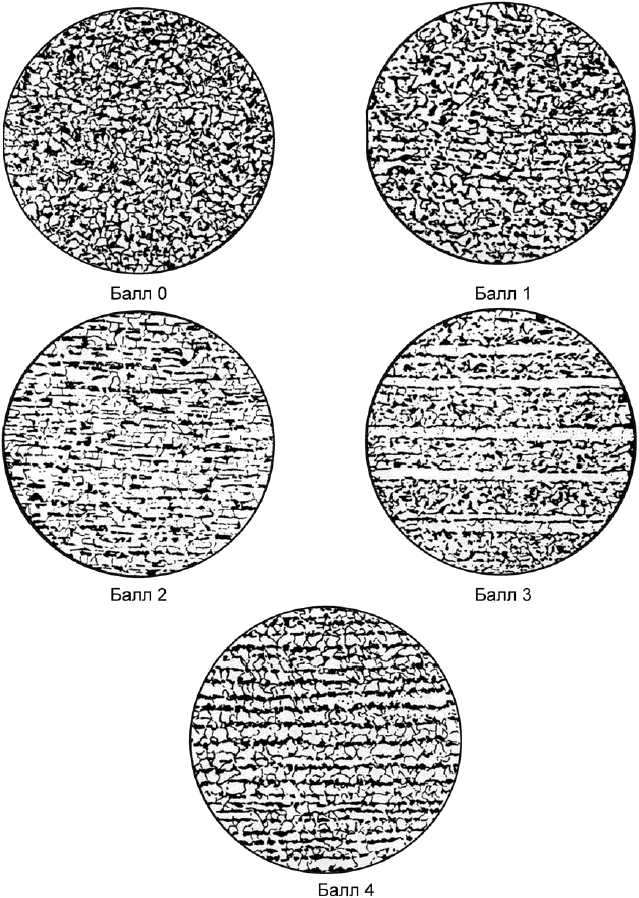

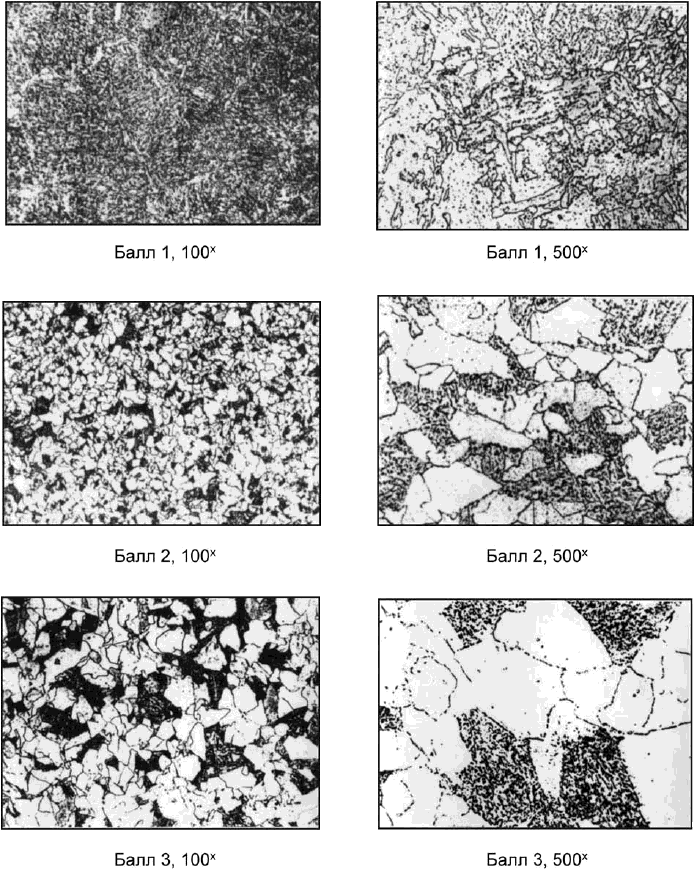

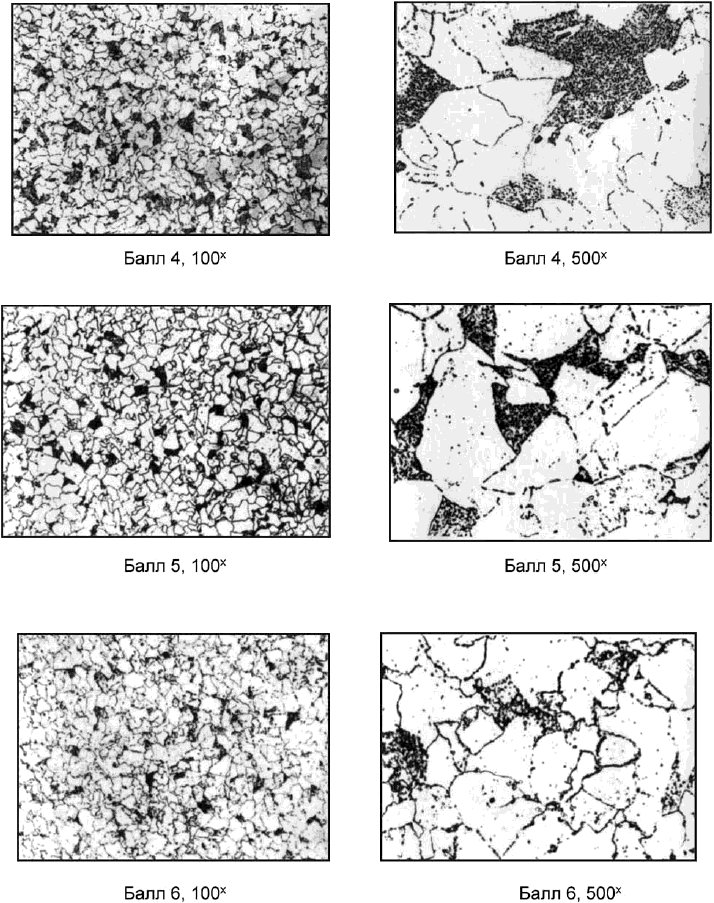

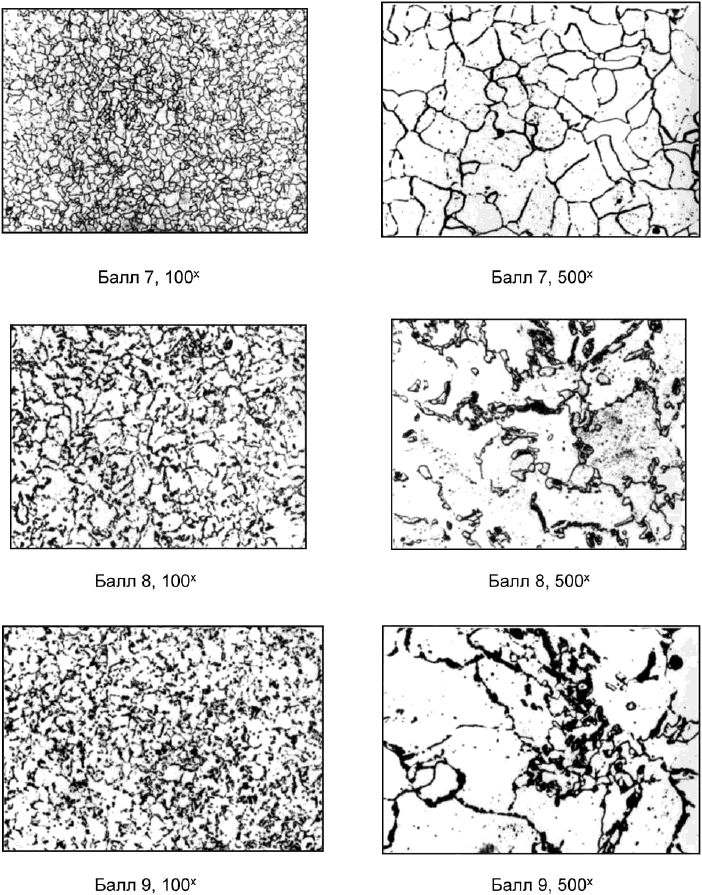

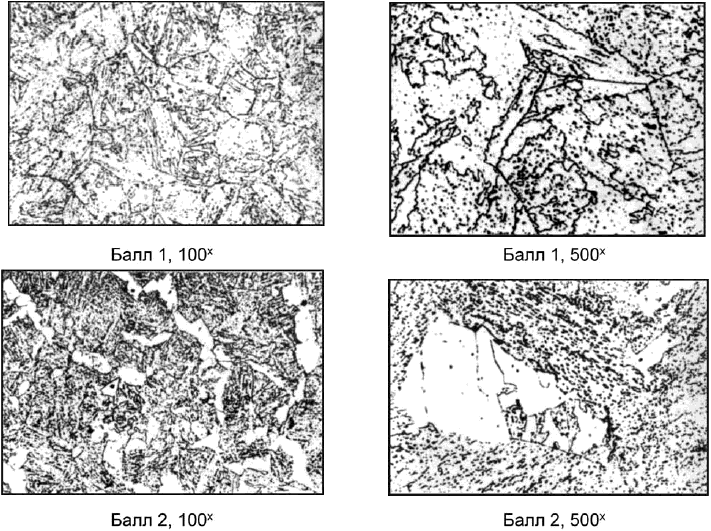

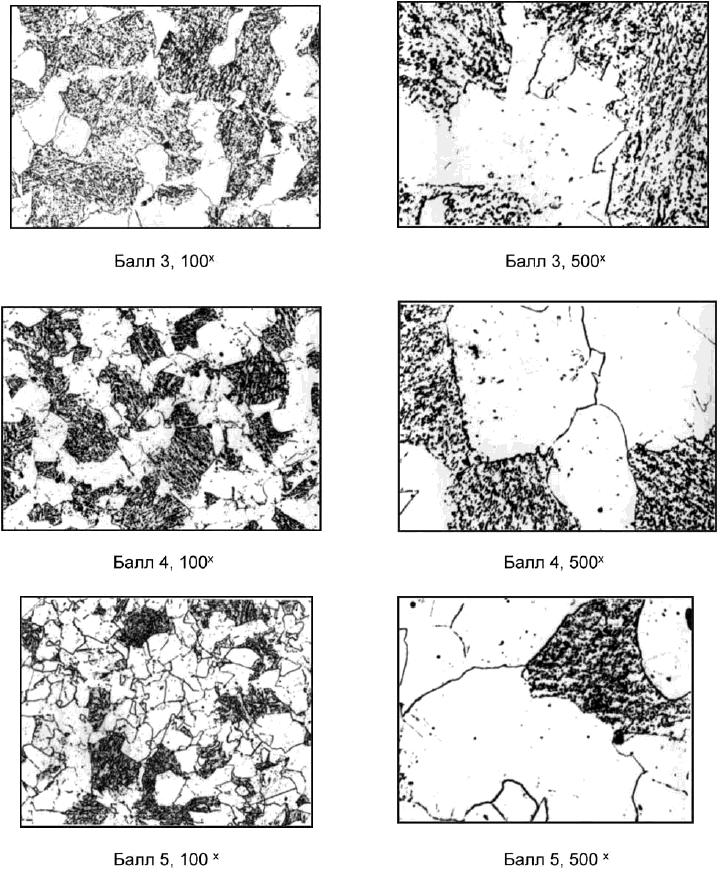

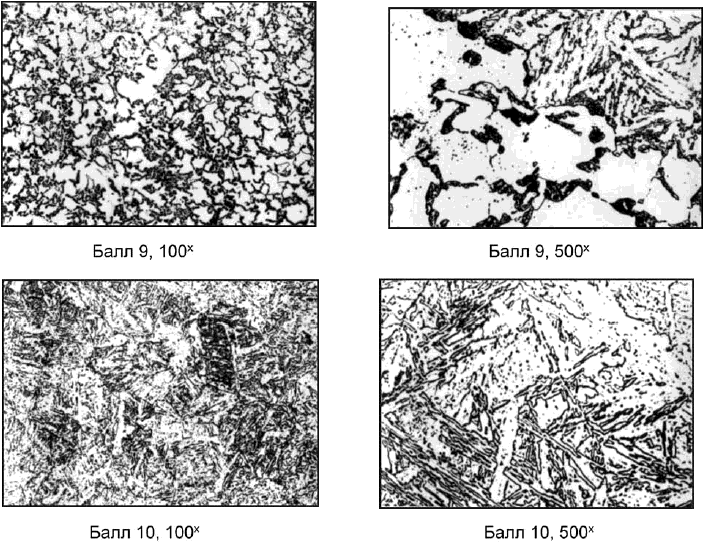

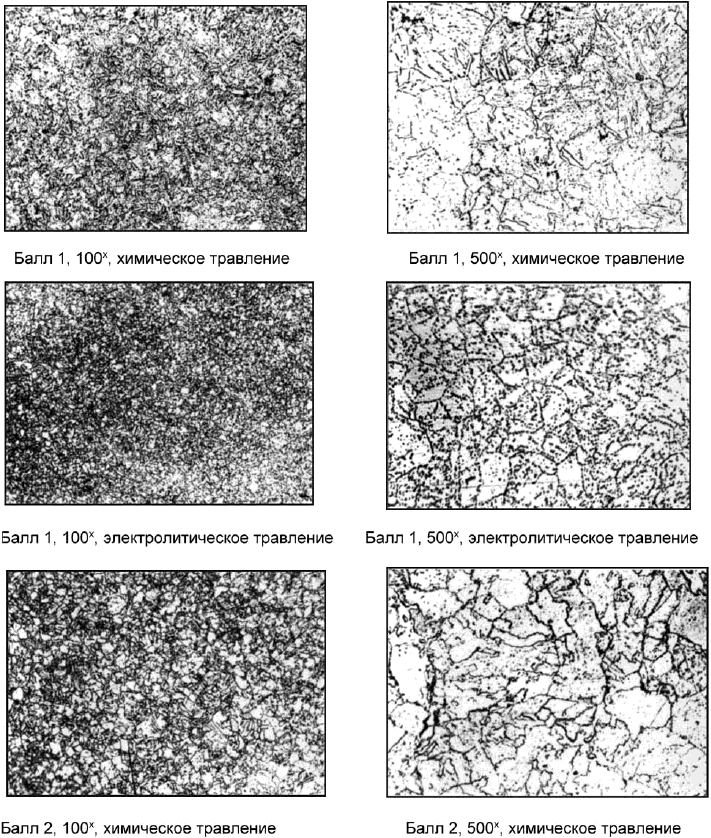

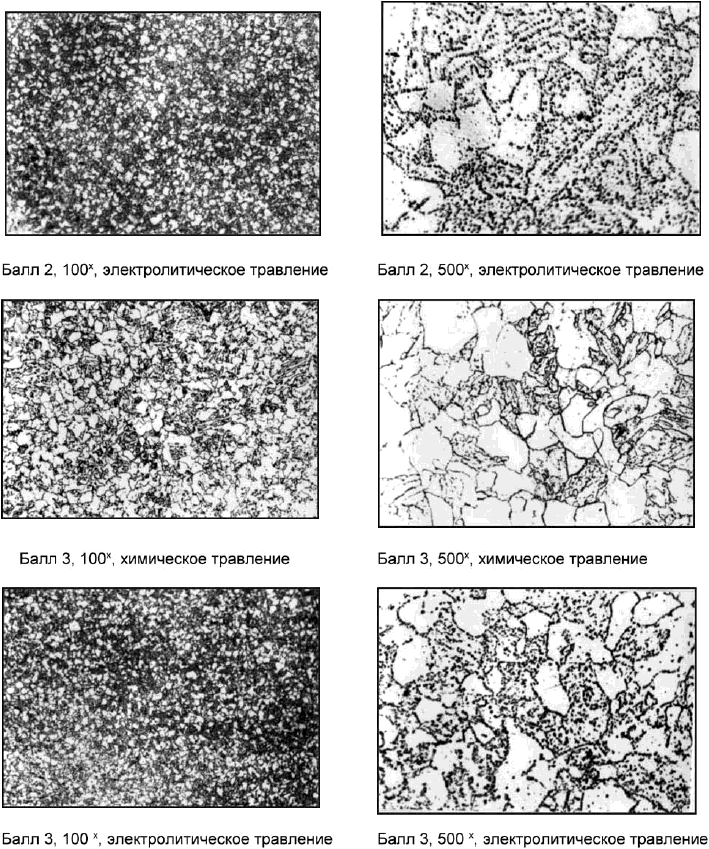

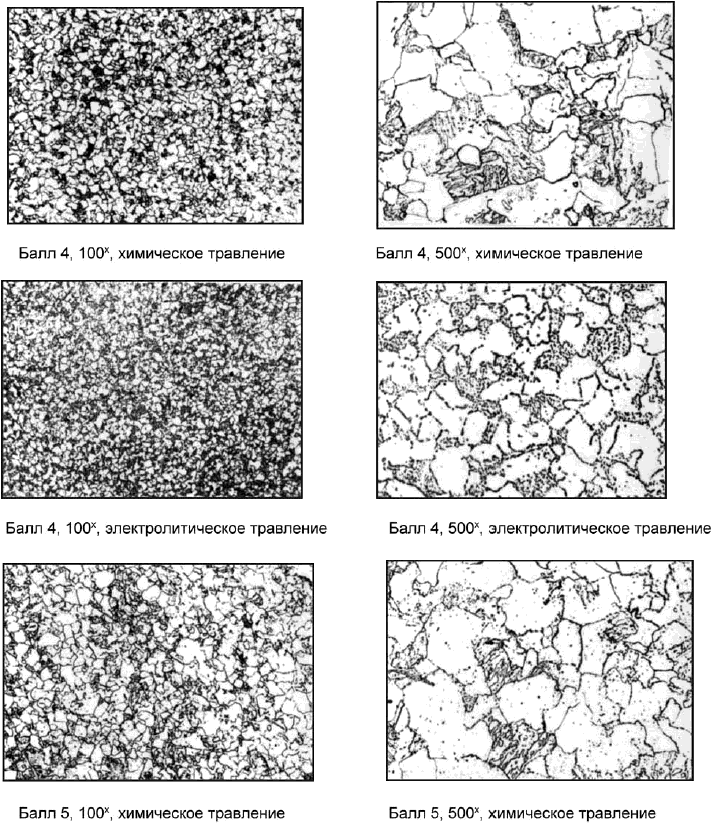

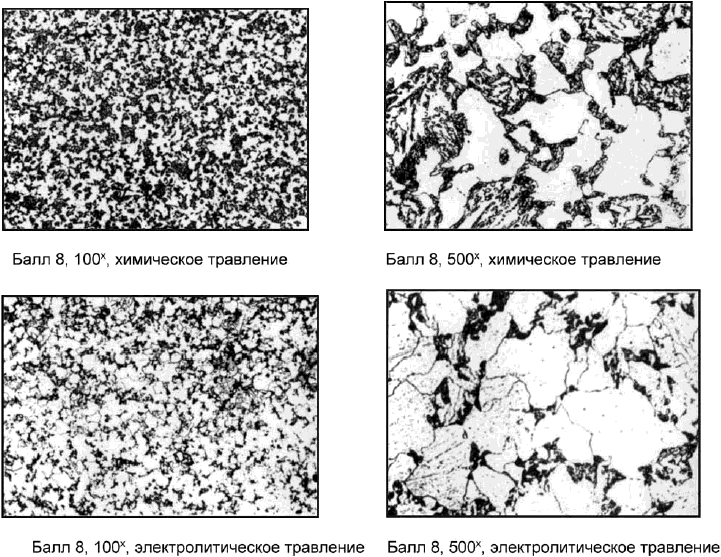

6.5.2 Микроструктура металла труб из стали марок 20, 20-ПВ, 15ГС, 15ХМ, 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф и 12Х2МФСР должна соответствовать баллам 0-3 шкалы 1 приложения Б.

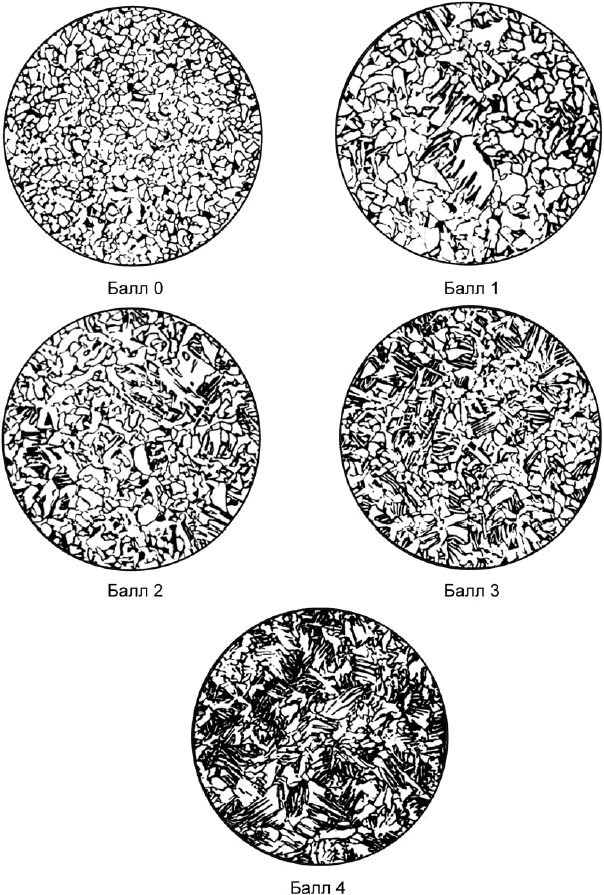

Микроструктура металла труб из стали марок 20, 20-ПВ и 15ГС должна соответствовать баллам 0-3 шкалы 2 приложения Б.

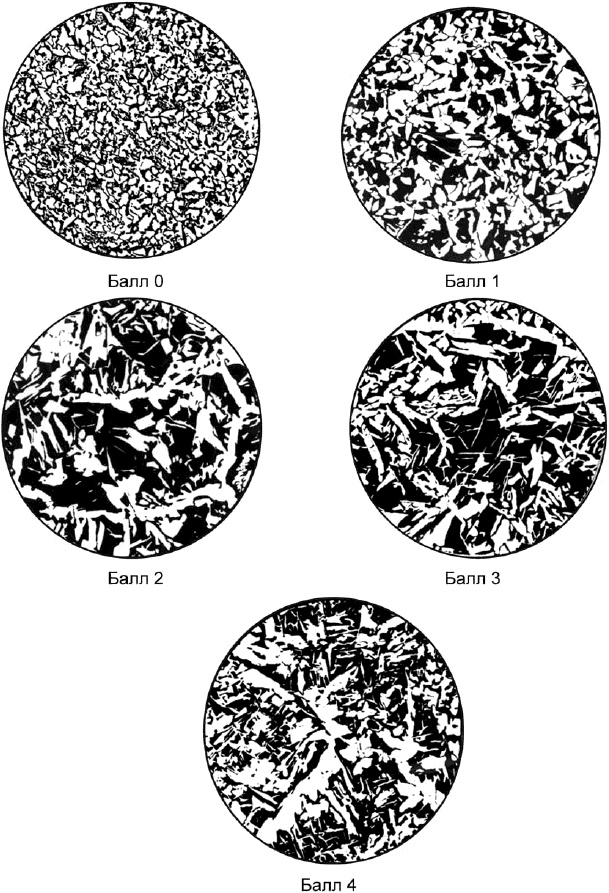

Микроструктура металла труб из стали марок 12Х1МФ, 12Х1МФ-ПВ, 12Х1МФ-Ш, 15Х1М1Ф, 12Х2МФСР должна соответствовать баллам 1-5 шкалы 3 приложения Б.

6.5.3 Величина зерна металла труб из стали марки 12Х18Н12Т должна соответствовать номерам 3-7 шкалы 1 ГОСТ 5639.

6.6 Стойкость к межкристаллитной коррозии

По требованию заказчика трубы из стали марок 10Х13Г12БС2Н2Д2 и 12Х18Н12Т должны выдерживать испытание на стойкость к межкристаллитной коррозии, при этом длительную прочность не гарантируют, величину зерна труб из стали марки 12Х18Н12Т не нормируют, но контролируют.

6.7 Технологические свойства

Трубы должны выдерживать одно или несколько технологических испытаний, указанных в заказе. Возможные технологические испытания в зависимости от наружного диаметра и толщины стенки труб указаны в таблице 13.

Таблица 13 - Технологические испытания

В миллиметрах

Наружный диаметр | Технологическое испытание при толщине стенки | |

До 9,0 включ. | Св. 9,0 | |

До 60 включ. | Раздача | Загиб |

Сплющивание | ||

Загиб | ||

Св. 60 до 108 включ. | Раздача | Сплющивание |

Сплющивание | ||

Загиб | Загиб | |

Св. 108 до 150 включ. | Раздача | Сплющивание |

Сплющивание | Загиб | |

Загиб | ||

Св. 150 до 245 включ. | Сплющивание | Загиб |

Загиб | Сплющивание | |

Св. 245 до 400 включ. | Сплющивание | Загиб |

Загиб | Сплющивание | |

Св. 400 | Загиб | Загиб |

| ||

6.8 Предельные отклонения размеров, длины и формы

6.8.1 Отклонения наружного диаметра и толщины стенки не должны быть более предельных отклонений, указанных в таблицах 14 и 15.

При изготовлении труб по внутреннему диаметру отклонения внутреннего диаметра труб не должны быть более предельных отклонений, указанных в таблице 14, для равного ему наружного диаметра.

По согласованию между изготовителем и заказчиком трубы изготавливают с уменьшенными или со смещенными предельными отклонениями наружного диаметра и (или) толщины стенки.

Таблица 14 - Предельные отклонения наружного диаметра

Наружный диаметр, мм | Предельные отклонения при точности изготовления | |

обычной | повышенной | |

Горячедеформированные трубы | ||

До 50 включ. | ±0,40 | ±0,30 мм |

Св. 50 до 114 включ. | ±1,00% | ±0,75, но не менее ±0,5 мм |

Св. 114 до 245 включ. | ±1,00% | ±0,90% |

Св. 245 до 325 включ. |

| ±0,90% |

Св. 325 |

| ±1,00% |

Холоднодеформированные трубы, кроме труб из стали марки 12Х18Н12Т | ||

До 30 включ. | ±0,30 мм | ±0,15 мм |

Св. 30 до 50 включ. | ±0,40 мм | ±0,25 мм |

Св. 50 до 108 включ. | ±0,80% | ±0,60% |

Св. 108 | ±0,90% | ±0,75% |

Холоднодеформированные трубы из стали марки 12Х18Н12Т | ||

От 10 до 42 включ. | ±0,25 мм | ±0,15 мм |

Св.42 | ±0,70% | ±0,50% |

| ||

Таблица 15 - Предельные отклонения толщины стенки

Наружный диаметр, мм | Предельные отклонения, %, при точности изготовления | |

обычной | повышенной | |

Горячедеформированные трубы | ||

До 50 включ. | +12,5 -10,0 | ±10,0 |

Св. 50 до 114 включ. толщиной стенки: до 14,0 мм включ. | +15,0 | +12,5 |

св. 14,0 мм | + 15,0 | ±10,0 |

Св. 114 до 325 включ. | +20,0 | +15,0 |

Св. 325 | +20,0 | +17,5 |

Холоднодеформированные трубы, кроме труб из стали марки 12Х18Н12Т | ||

До 108 включ. | ±10,0 | ±8,0 |

Св. 108 | +15,0 | +12,5 |

Холоднодеформированные трубы из стали марки 12Х18Н12Т | ||

Любого диаметра, толщиной стенки: | ||

до 4,0 мм включ. | ±10,0 | ±8,0 |

св. 4,0 мм | ±8,0 | ±7,5 |

| ||

6.8.2 Отклонения длины труб мерной длины и длины, кратной мерной, не должны быть более предельных отклонений, указанных в таблице 16.

По согласованию между изготовителем и заказчиком трубы мерной длины и длины, кратной мерной, изготавливают с другими предельными отклонениями длины.

Таблица 16 - Предельные отклонения длины

Длина труб, м | Предельные отклонения при наружном диаметре, мм | |

Не более 114 включ. | Св. 114 | |

До 9,0 включ. | +15 | +50 |

Св. 9,0 | +35 | |

6.8.3 Овальность и разнотолщинность не должны выводить наружный диаметр и толщину стенки труб за допустимые значения для заданной точности изготовления.

Соответствие труб требованиям по овальности и разнотолщинности обеспечивается соответствием наружного диаметра и толщины стенки установленным требованиям.

6.8.4 Отклонение от прямолинейности любого участка трубы длиной 1 м не должно быть более предельных отклонений, указанных в таблице 17.

Отклонение от прямолинейности всей трубы длиной не более 12,0 м включ. не должно быть более 15,0 мм, длиной более 12,0 м - более 0,2% длины трубы.

Таблица 17 - Предельные отклонения от прямолинейности участка трубы длиной 1 м

В миллиметрах

Вид труб | Толщина стенки | Предельное отклонение прямолинейности |

Горячедеформированные | До 20,0 включ. | 1,5 |

Св. 20,0 до 30,0 включ. | 2,0 | |

Св. 30,0 | 4,0 | |

Холоднодеформированные | Любая | 1,5 |

6.9 Качество поверхности

6.9.1 На наружной и внутренней поверхностях труб не допускаются:

- плены, трещины, закаты и рванины;

- дефекты, выводящие толщину стенки за допустимые значения;

- дефекты глубиной, более указанной в таблице 18.

Таблица 18 - Недопустимая глубина дефектов поверхности

Вид труб | Глубина дефекта, мм |

Горячедеформированные | 10% S, или 2,0 |

Холоднодеформированные наружным диаметром 108 мм и менее с отношением | |

D/S>5 | 0,2 |

D/S | 0,6 |

Холоднодеформированные наружным диаметром св. 108 мм | 5% S, или 1,0 |

| |

6.9.2 Допускается удаление дефектов сплошной абразивной зачисткой, шлифовкой, полировкой, расточкой или обточкой при условии, что они не выводят наружный диаметр и толщину стенки за допустимые значения.

Допускается удаление дефектов местной абразивной зачисткой при условии, что она не выводит толщину стенки за допустимые значения. Участки местной зачистки должны плавно переходить в прилежащую поверхность трубы.

6.9.3 На наружной и внутренней поверхностях труб не допускается отстающая окалина.

Допускается плотно прилегающая окалина или окисная пленка, не препятствующая осмотру поверхности труб и проведению неразрушающего дефектоскопического контроля.

6.10 Сплошность металла

6.10.1 Трубы должны выдерживать испытательное гидростатическое давление, рассчитанное по ГОСТ 3845, при допускаемом напряжении в стенке трубы, равном 80% минимального предела текучести, указанного в таблице 9 для продольных образцов.

Изготовитель может гарантировать способность труб выдерживать расчетное испытательное гидростатическое давление без проведения испытания, на основании удовлетворительных результатов неразрушающего дефектоскопического контроля, предусмотренного настоящим стандартом.

6.10.2 Трубы должны проходить неразрушающий дефектоскопический контроль ультразвуковым методом для выявления продольных дефектов по требованиям, указанным в 9.19.

По требованию заказчика трубы должны проходить неразрушающий дефектоскопический контроль ультразвуковым методом для выявления продольных и (или) поперечных дефектов по требованиям, указанным в 9.19. При проведении дополнительного ультразвукового контроля для выявления продольных дефектов по требованиям 9.19 обязательный ультразвуковой контроль не проводят.

По требованию заказчика трубы должны проходить неразрушающий дефектоскопический контроль ультразвуковым методом для выявления расслоений по требованиям, указанным в 9.19.

По согласованию между изготовителем и заказчиком трубы должны проходить неразрушающий дефектоскопический контроль методом рассеяния магнитного потока или вихретоковым методом по требованиям, указанным в 9.19.

6.11 Отделка концов труб

6.11.1 Отделка концов труб должна соответствовать ГОСТ Р 55942, тип ФБ.

6.11.2 Допускается поставка труб наружным диаметром 114 мм и более толщиной стенки более 20,0 мм с обрезкой концов плазменной или автогенной резкой или пилой горячей резки с последующей зачисткой концов труб от наплывов и заусенцев.

При обрезке труб плазменной или автогенной резкой к длине труб добавляют припуск на каждый рез не менее 20 мм.

Примечание - В массе партии труб массу припусков на каждый рез не учитывают.

6.11.3 По требованию заказчика отделка концов труб толщиной стенки от 5,0 до 22,0 мм включ. должна соответствовать ГОСТ Р 55942, тип ФП2.

6.12 Остаточная магнитная индукция

Остаточная магнитная индукция металла труб должна быть не более 3 мТл.

Изготовитель может гарантировать соответствие остаточной магнитной индукции металла труб установленным требованиям без проведения контроля.

6.13 Маркировка и упаковка

6.13.1 Маркировка и упаковка труб должны соответствовать ГОСТ 10692 и следующим требованиям.

6.13.1.1 На поверхность каждой трубы наружным диаметром 25 мм и более толщиной стенки 3,0 мм и более должна быть нанесена маркировка, содержащая:

- товарный знак или условное обозначение изготовителя;

- марку стали;

- номер партии.

Маркировка труб наружным диаметром 114 мм и более дополнительно должна содержать размер труб.

Маркировка труб наружным диаметром 114 мм и более, а также труб из стали марки 12Х18Н12Т дополнительно должна содержать номер трубы.

По согласованию между изготовителем и заказчиком на трубы может быть нанесена дополнительная маркировка.

6.13.1.2 На каждую трубу, кроме труб из стали марок 08Х16Н9М2,12Х18Н12Т и 10Х1ЗГ12БС2Н2Д2, должна быть нанесена цветовая маркировка краской в соответствии с таблицей 19.

Цветовую маркировку наносят в виде:

- одной продольной полосы - по всей длине труб, изготовленных из деформированных заготовок;

- двух продольных полос - по всей длине труб, изготовленных из недеформированных заготовок.

Допускается нанесение цветовой маркировки одной или двумя кольцевыми полосами через каждые 2 м по длине трубы, в зависимости от вида используемых заготовок.

По согласованию между изготовителем и заказчиком допускается нанесение цветовой маркировки одной или двумя кольцевыми полосами только по концам труб либо поставка труб без цветовой маркировки.

Таблица 19 - Цветовая маркировка

Марка стали | Цвет маркировки |

20 | Зеленый |

20-ПВ | Голубой |

15ГС | Коричневый |

15ХМ | Желтый |

12Х1МФ | Красный |

12Х1МФ-ПВ | Оранжевый |

12Х1МФ-Ш | Розовый |

15Х1М1Ф | Белый |

12Х2МФСР | Синий |

10Х9МФБ | Серый |

10Х9МФБ-Ш | Фиолетовый |

10Х9В2МФБР-Ш | Черный |

12Х11В2МФ | Серебристый |

6.13.2 Масса пакета труб должна быть не более:

- 5 т - для труб наружным диаметром менее 245 мм;

- 8 т - для труб наружным диаметром 245 мм и более.

По требованию заказчика масса пакета труб должна быть не более указанной в заказе.

6.13.3 Концы труб наружным диаметром 108 мм и менее должны быть плотно закрыты полимерными предохранительными деталями (заглушками, колпачками, вставками, пробками), концы труб наружным диаметром более 108 мм - по согласованию между изготовителем и заказчиком.

По требованию заказчика трубы наружным диаметром 108 мм и менее поставляют без предохранительных деталей.

6.13.4 Холоднодеформированные трубы из стали марок 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Д2Н2 должны быть обернуты упаковочным материалом и уложены в ящики или упакованы в обрешетки, при этом концы труб предохранительными деталями не закрывают.

6.13.5 По требованию заказчика на наружную и внутреннюю поверхности труб должно быть нанесено временное консервационное покрытие, обеспечивающее защиту поверхности труб от воздействия окружающей среды при транспортировании и хранении.

7 Требования безопасности и охраны окружающей среды

Стальные трубы пожаробезопасны, взрывобезопасны, электробезопасны, нетоксичны, не представляют радиационной опасности и не оказывают вреда окружающей природной среде и здоровью человека при испытании, хранении, транспортировании, эксплуатации и утилизации.

8 Правила приемки

8.1 Трубы принимают партиями.

Партия должна состоять из труб одного наружного диаметра (внутреннего диаметра), одной толщины стенки, одной марки стали, одной плавки, одного режима термической обработки.

Количество труб в партии должно быть не более 200 шт.

8.2 Для подтверждения соответствия труб требованиям настоящего стандарта изготовитель проводит приемочный контроль, головная материаловедческая организация или головной институт трубной промышленности - периодический контроль.

Виды контроля, нормы отбора труб от партии и образцов от каждой отобранной трубы при проведении приемочного и периодического контроля указаны в таблице 20.

Головная материаловедческая организация или головной институт трубной промышленности один раз в три года проводит проверку технологии производства труб.

Примечание - В Российской Федерации головным институтом трубной промышленности является ОАО "РосНИТИ".

Таблица 20 - Виды контроля, нормы отбора труб и образцов

Статус контроля | Вид контроля | Норма отбора труб от партии, шт., при наружном диаметре труб | Норма отбора образцов от каждой отобранной трубы, шт. | |

Менее 114 мм | 114 мм и более | |||

Приемочный обязательный | Контроль химического состава | 1 | 1 | |

Контроль на наличие легирующих элементов | 100% | - | ||

Испытание на растяжение при комнатной температуре | 2%, но не менее двух | 100% | 1 | |

Испытание на ударный изгиб при комнатной температуре с определением KCU | 2%, но не менее двух | 100% | 3 | |

Контроль твердости | 2%, но не менее двух | 100% | 1 | |

Контроль макроструктуры | 2%, но не менее двух | 100% | 1 | |

Контроль загрязненности металла неметаллическими включениями | 1 | 6 | ||

Контроль микроструктуры с оценкой по шкалам 1-3 | 2%, но не менее двух | 100% | 1 | |

Контроль величины зерна | 100% | 1 | ||

Испытание на сплющивание, раздачу, загиб | 2%, но не менее двух | 100% | 1 для каждого вида испытаний | |

Контроль наружного диаметра, толщины стенки, длины | 100% | - | ||

Контроль овальности и разнотолщинности | 100% | - | ||

Контроль прямолинейности | 100% | - | ||

Контроль качества поверхности | 100% | - | ||

Гидростатические испытания | 100% | - | ||

Неразрушающий дефектоскопический контроль ультразвуковым методом для выявления продольных дефектов | 100% | - | ||

Контроль отделки концов | - | |||

Приемочный дополнительный | Испытание на ударный изгиб при комнатной и пониженной температуре с определением KCU и KCV | 2%, но не менее двух | 3 для каждой температуры испытаний | |

Испытание на растяжение при повышенной температуре с определением предела текучести | 2%, но не менее двух | 1 для каждой температуры испытаний | ||

Испытание на стойкость к межкристаллитной коррозии | 2 | 1 | ||

Неразрушающий дефектоскопический контроль ультразвуковым методом для выявления поперечных и продольных дефектов | 100% | - | ||

Неразрушающий дефектоскопический контроль ультразвуковым методом для выявления расслоений | 100% | - | ||

Неразрушающий дефектоскопический контроль методом рассеяния магнитного потока | 100% | - | ||

Неразрушающий дефектоскопический контроль вихретоковым методом | 100% | - | ||

Автоматизированный контроль толщины стенки ультразвуковым методом | 100% | - | ||

Периодический обязательный | Испытание на растяжение при повышенной температуре с определением предела текучести | 1 труба - представитель технологического варианта | ||

Испытание на длительную прочность | 1 труба - представитель технологического варианта | |||

Контроль качества внутренней поверхности труб внутренним диаметром менее 40 мм | 1 труба - представитель одной марки стали и одного способа производства, один раз в три года | - | ||

Примечание - Прочерк означает, что образцы для контроля не отбирают. | ||||

8.3 При получении неудовлетворительных результатов любого из видов выборочного контроля по нему проводят повторный контроль на удвоенной выборке труб от партии, исключая изделия, не выдержавшие первичного контроля. Удовлетворительные результаты повторного выборочного контроля труб распространяются на всю партию, исключая трубы, не выдержавшие первичный контроль. При получении неудовлетворительных результатов повторного выборочного контроля труб допускается проведение контроля каждой трубы партии, исключая трубы, не выдержавшие повторных испытаний. Результаты поштучного контроля труб являются окончательными.

При получении неудовлетворительных результатов первичного или повторного контроля допускается повторная термическая обработка партии труб с их предъявлением к приемке аналогично процедуре приемки труб новой партии. Количество повторных термических обработок, кроме отпусков, должно быть не более двух; количество отпусков не ограничено.