ж

к*о,и /

СТАЛЬ

УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА И НИЗКОЛЕГИРОВАННАЯ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА И НИЗКОЛЕГИРОВАННАЯ

Издание официальное

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

199 1

УДК 669.14—422 : 629.12.015.64 : 006.354

ОТ ИЗДАТЕЛЬСТВА

Сборник «Сталь углеродистая обыкновенного качества и низколегированная» содержит стандарты, утвержденные до 1 декабря 1990 г. В стандарты внесены все изменения, принятые до указанного срока.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно информационном указателе «Государственные стандарты СССР».

2003000000—004

Без объявл.

085(02)—91

ISBN 5-7050-0264-5

© Издательство стандартов, 1991

Группа B2S

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

ПРОКАТ СТАЛЬНОЙ ДЛЯ СУДОСТРОЕНИЯ

ГОСТ

5521—86

(СТ СЭВ 3619—82)

Технические условия

Rolled steel for shipbuilding. Specifications

ОКП 09 7100, 09 7200, 09 7300, 09 3100, 09 3200, 09 3300

Срок действия с 01.01.88

до 01.01.93-

Настоящий стандарт распространяется на толстолистовой, тон* полистовой, широкополосный (универсальный), полосовой и фасонный прокат из углеродистой и низколегированной стали, предназначенный для постройки судов и плавучих сооружений.

В части норм химического состава стандарт распространяется также на слитки, блюмы, слябы, сутунки, катаные и литые заготовки.

(Измененная редакция, Изм. № 1).

1. МАРКИ И СОРТАМЕНТ

1.1. Прокат изготовляют из углеродистой стали марок А, В, Dr Е, ВСтЗкп2, ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс4 и низколегированной стали марок А32, D32, Е32, А36, D36, Е36, А40, D40, Е40, 09Г2, 09Г2С, 10ХСНД.

1.2. Толстолистовой прокат изготовляют толщиной, указанной в табл. 1, длиной и шириной — в соответствии с требованиями ГОСТ 19903—90.

Издание официальное

Перепечатка воспрещеаа

ГОСТ 5521—86

Таблица 1

Марка стали | Толщина, мм |

А, ВСтЗкп2, ВСтЗпс2, ВСтЗсп2, ВСтЗГпс2 | 4-60 |

В, D, Е | 5—50 |

А32, А36 | 4-40 |

ВСтЗспЗ, ВСтЗпсЗ, ВСтЗГпсЗ, D32, Е32, D36, Е36 | 5-40 |

А40, 10ХСНД | 4-32 |

D40 | 5-32 |

£40 | 10-32 |

ВСтЗсп4, ВСтЗпс4 | 5—25 |

ВСтЗГпс4 | 5-30 |

09Г2 | 4-30 |

С9Г2С | 32-60 |

Примечание. По требованию потребителя, согласованному с Регистром СССР, прокат из стали марок А32, D32, Е32, А36, D36, Е36 изготовляют толщиной до 50 мм, а из стали марки Е40 — толщиной 5—9,5 мм.

1.2.1. Листы толщиной от 4 до 20 мм изготовляют с интервалом 0,5 мм, свыше 20 мм — с интервалом 1,0 мм.

1.2.2. По требованию потребителя листы толщиной 8—50 мм, шириной 1600—3200 мм изготовляют длиной до 16000 мм.

1.3. Толстолистовой прокат изготовляют с предельными минусовыми отклонениями по толщине в соответствии с указанными в табл. 2 и с предельными плюсовыми отклонениями, а также с отклонениями по длине и ширине — в соответствии с требованиями ГОСТ 19903—90. Плюсовые отклонения по толщине листов ограничиваются требованиями по массе партии, при этом фактическая толщина отдельных листов не должна превышать номинальную на интервал, установленный п. 1.2.1.

Таблица 2 мм

Толщина | Допускаемые минусовые отклонения |

От 4 до 7,5 | —0,4 |

> 8 > 14,5 | -0,5 |

> 15 > 24 | -0,6 |

> 25 > 39 | -0,8 |

> 40 | -1.0 |

1.4. По требованию потребителя толстолистовой прокат из стали марок ВСтЗкп2, ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс4, 09Г2, 09Г2С и 10ХСНД изготовляют с предельными отклонениями по размерам в соответствии с требованиями ГОСТ 19903—90.

1.3, 1.4. (Измененная редакция, Изм. № 1).

1.4.1. (Исключен, Изм. № 1).

1.5. Тонколистовой прокат изготовляют из стали марок ВСтЗкп2, ВСтЗпс2, ВСтЗсп2, 10ХСНД толщиной от 0,9 до 3,9 мм, длиной, шириной и предельными отклонениями, указанными в ГОСТ 19903—90 и ГОСТ 19904—90.

1.6. По плоскостности листовой прокат изготовляют высокой (ПВ) и улучшенной (ПУ) плоскостности. По требованию потребителя листы изготовляют с особо высокой плоскостностью (ПО). Отклонения от плоскостности должны соответствовать требованиям ГОСТ 19903—90 и ГОСТ 19904—90.

1.7. Широкополосный (универсальный) и полосовой прокат изготовляют толщиной, указанной в табл. 3, длиной, шириной и предельными отклонениями, указанными в ГОСТ 82—70 и ГОСТ 103—76.

Таблица 3

Марка стали | Толщива, мм |

А, ВСтЗсп2, ВСтЗпс2, ВСтЗГпс2, ВСтЗкп2 | От 4 до 60 включ. |

В, D, ВСтЗГпс4 | > 5 » 30 > |

Е, D32, Е32 | > 5 > 20 > |

А32, 09Г2 | > 4 » 20 » |

А36, А40, 10ХСНД | > 4 > 15 » |

D36, Е36, D40, Е40 | » 5 > 15 » |

ВСтЗсп4, ВСтЗпс4 | » 5 > 25 » |

Примечания:

1. Широкополосный (универсальный) прокат изготовляют с минимальной толщиной 6 мм.

2. По требованию потребителя, согласованному с Регистром СССР, прокат из стали марок Е, А32, D32, Е32, А36, D36, Е36, А40, D40 и Е40 изготовляют толщиной до 25 мм.

1.8. Фасонный прокат изготовляют:

в виде угловых профилей по ГОСТ 8509—86 и ГОСТ 8510—86; зетовых — по нормативно-технической документации; швеллеров — по ГОСТ 8240—89 и полособульба — по ГОСТ 9235—76 и ГОСТ 21937—76.

Фасонный прокат из стали марок D, Е, D32, Е32, D36, Е36, D40 и Е40 изготовляют по требованию потребителя.

ГОСТ 5521—86

Примеры условных обозначений

Горячекатаный толстолистовой прокат высокой плоскостности (ПВ), с обрезной кромкой (О), размерами 15,5X1250X2500 мм из стали марки D32:

ПВ—О—15,5X1250X2500 ГОСТ 5521—86, ГОСТ 19903—90 Лист

D32 ГОСТ 5521—86

То же, нормальной точности прокатки (Б), высокой плоскостности (ПВ), с обрезной кромкой (О), размерами 22X1250X2500 мм из стали марки 09Г2:

_ Б—ПВ—О—22X1250X2500 ГОСТ 19903—90

Лист---------------------------------------

09Г2 ГОСТ 5521—86

Холоднокатаный тонколистовой прокат нормальной точности прокатки (Б), улучшенной плоскостности (ПУ), с обрезной кромкой (О), размерами 1,5X700X1400 мм II группы отделки поверхности из стали марки ВСтЗсп2:

Б—ПУ—О—1,5X700X1400 ГОСТ 19904—90

Лист--—---------------------------

П—ВСтЗсп2 ГОСТ 5521—86

Угловой равнополочный прокат обычной точности прокатки (Б), размерами 50x50X3 мм из стали марки ВСтЗсп2:

w Б—50X50X3 ГОСТ 8509—86

Уголок --------------------------

ВСтЗсп2 ГОСТ 5521—86

полок из стали мар-

обычной точности с 15x250 мм из стали

Швеллер № 20 с параллельными гранями ки А32:

11Т 20 П ГОСТ 8240—89

Швеллер ----------------

А32 ГОСТ 5521—86

Прокат широкополосный (универсальный) ребровой кривизной по классу Б, размерами марки А:

Б—15X250 ГОСТ 82—70

Полоса ---------------------

А ГОСТ 5521—86

Прокат полосовой размерами 5x50 мм из стали марки 09Г2:

_ 5X50 ГОСТ 103—76

Полоса -----------------

09Г2 ГОСТ 5521—86

Симметричный полособульб № 271010 из стали марки А36:

Полособульб

271010 ГОСТ 9235—76

А36 ГОСТ 5521—86

Несимметричный полособульб № 12 из стали марки А36:

Полособульб

12 ГОСТ 21937—76

А36 ГОСТ 5521—86

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокат стальной для судостроения изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.1.1. Прокат из стали марок А, В, D, Е, А32, D32, Е32, А36, D36, Е36, А40, D40, Е40, предназначенный для постройки судов на класс Регистра СССР, изготовляют под надзором Регистра СССР.

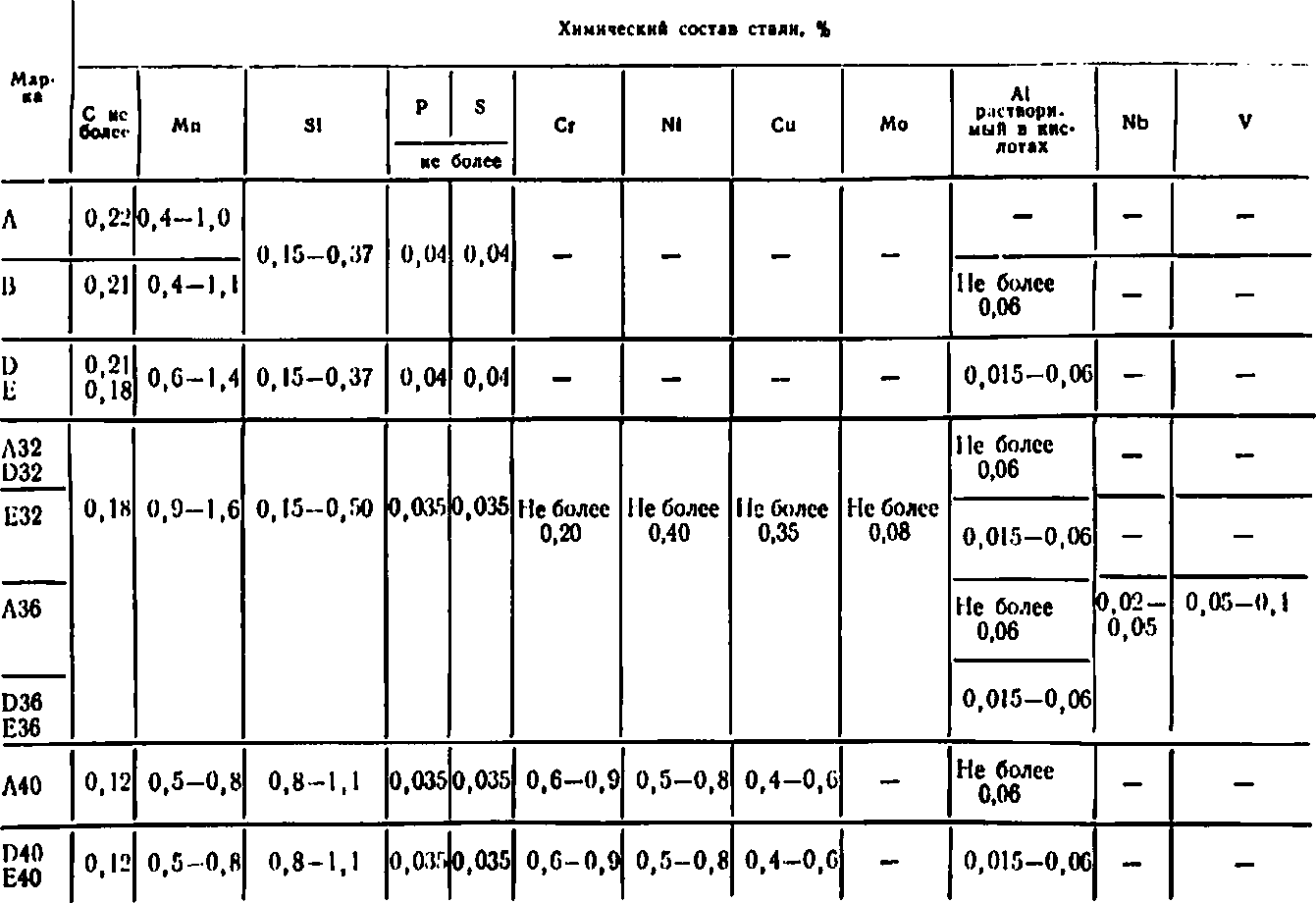

2.2. Химический состав стали марок А, В, D, Е, А32, D32, Е32, А36, D36, Е36, А40, D40, Е40 по плавочному анализу ковшевой пробы должен соответствовать указанному в табл. 4; марок ВСтЗкп; ВСтЗпс, ВСтЗсп, ВСтЗГпс—ГОСТ 380—88, марок 09Г2, 09Г2С, 10ХСНД—ГОСТ 19281—89.

Допускаемые отклонения по химическому составу в готовом прокате из углеродистой стали должны соответствовать требованиям ГОСТ 380—88, низколегированной стали — ГОСТ 19281—89.

Допускаемое отклонение по массовой доле алюминия в стали всех марок +0,005%.

2.2.1. Допускается вместо алюминия, растворимого в кислотах, определять его общую массовую долю, при этом норма увеличивается на 0,005%.

2.2.2. Допускается частичная замена алюминия титаном, при этом суммарная массовая доля алюминия и титана должна быть не менее 0,015%, массовая доля титана — не более 0,03%, массовая доля алюминия, растворимого в кислотах, — не менее 0,005%.

2.2.3. Массовая доля мышьяка в стали не должна превышать 0,08%.

2.2.4. Массовая доля азота в стали не должна превышать 0,008%. Допускается в низколегированной стали массовая доля азота до 0,012%, при этом, независимо от марки, сталь должна выдерживать испытание на механическое старение в соответствии с требованием ГОСТ 19281—89.

2.2.5. Массовая доля серы в стали марок 09Г2, 09Г2С и 10ХСНД не должна превышать 0,035%.

2.3. Состояние проката должно соответствовать требованиям, указанным в табл. 5.

Таблица 4

ГОСТ 5521

Примечания:

1. Допускается в стали марок А, В массовая доля марганца до 1,4%.

2. Легирование стали ниобием и ванадием может производиться совместно или одним из них.

3. Допускается по согласованию с потребителем и Регистром СССР легирование стали всех марок ниобием и (или) ванадием до 0,05 и 0,10% соответственно или другими измельчающими зерно добавками.

4. При обеспечении требуемых механических свойств нижний предел массовой доли ниобия и ванадия в стали марок А36, D36 не регламентируется.

Таблица 5

Состояние проката | Марка стали | Толщина проката, мм |

Без термической обработки | А, В ,ВСтЗкп2, ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс4 D D32 А32, 09Г2 А40, 10ХСНД D40 | Все толщины 5-12 5-20 4-20

|

Нормализация | D А32, D32, 09Г2 Е. Е32, А36, D36, Е36 | Св. 12 > 20 Все толщины |

Закалка с отпуском | А40, 10ХСНД D40 Е40, 09Г2С | Св. 15 10—32 Все толщины |

Примечания:

1. Допускается прокат всех марок и толщин изготовлять термически обработанным. Вид термической обработки устанавливает изготовитель.

2. Фасонный, широкополосный (универсальный) и полосовой прокат всех марок, кроме содержащим ванадий и ниобий, допускается изготовлять без термической обработки. Прокат из стали, содержащей ванадий и ниобий, изготовляют термически обработанным или с применением контролируемой прокатки.

3. Допускается замена нормализации закалкой с отпуском.

4. Допускается для толстолистового проката из стали марок D40, Е40 толщиной до 12 мм, а других марок до 16 мм включительно замена термической обработки контролируемой прокаткой. Для проката, изготовляемого под надзором Регистра СССР, указанная замена согласуется с Регистром СССР

5. Прокат из стали, легированной ниобием и (или) ванадием согласно табл. 4 примечания 3, изготовляют термически обработанным. Вид термической обработки устанавливает изготовитель.

6. Прокат из стали марок А36 и D36 без ванадия и (или) ниобия толщиной до 20 мм может быть изготовлен без термической обработки.

2.3.1. Прокат из стали марки 10ХСНД толщиной 0,9—3,9 мм должен быть термически обработанным. Вид термической обработки устанавливает изготовитель. При обеспечении требуемых механических свойств горячекатаный прокат может изготовляться без термической обработки.

2.4. Механические свойства толстолистового, широкополосного (универсального), полосового и фасонного проката из стали марок А, В, D, Е, А32, D32, Е32, А36, D36, Е36, А40, D40 и Е40 при испытании на растяжение должны соответствовать нормам, указанным в табл. 6, а на ударный изгиб — табл. 7.

Таблица 6

Марка стали | Временное сопротивление /?т(ов). Н/мм5 (кгс/ммг) | Предел текучести Яе(от), Н/мм2 (кгс/мм2) | Относительное удлинение Л5(б5); % |

не ь | <енее | ||

А В D Е | 400-490 (41-50) | 235 (24) | 22 |

А32 D32 Е32 | 470-590 (48-60) | 315 (32) | 22 |

А36 D36 Е36 | 490-620 (50-63) | 355 (36) | 21 |

А40 | 530-690 | 390 | 19 |

D40 Е40 | (,54_70) | (40) |

Примечание. Допускается превышение верхнего предела временного сопротивления на 30 Н/мм2 (3 кгс/мм2).

Таблица 7

Марка стали | Температура испытания, °C | Работа удара KV, Дж (кгс-м), не менее, при толщине проката, мм | ||

10 и более | 7,5—9,5 | 5-7.0 | ||

А | — | — | — | — |

В | 0 | |||

D | -10 | 27(2,8) | 24(2,4) | 19(1,9) |

Е | -40 |

Продолжение табл. 7

Марка стали | Температура испытания. °C | Работа удара KV. Дж (кгс-м), не менее, при толщине проката, мм | ||

10 и более | 7,5—9,5 | 5—7.0 | ||

А32 D32 Е32 | 0 —20 —40 | ЗЦЗ,2) | 26(2,7) | 22(2,2) |

А36 D36 Е36 | 0 —20 -40 | 34(3,5) | 28(2,9) | 24(2,4) |

А40 D40 Е40 | 0 -20 -40 | 36(3,7) | 30(3,1) | 25(2,5) |

2.5. Механические свойства толстолистового, широкополосного (универсального), полосового и фасонного проката из стали марок ВСтЗкп2, ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс 4 должны соответствовать требованиям ГОСТ 380—88.

2.6. Механические свойства толстолистового, широкополосного (универсального) проката из стали марок 09Г2, 09Г2С, 10ХСНД должны соответствовать нормам, указанным в табл. 8.

Таблица 8

Марка стали | Толщина проката, мм | Временное сопротивление Н?мма (кгс/мм2) | Предел текучести Н/мм’ (кг с/мм*) | Относительное удлинение л5 (бь), % | Ударная вязкость при температуре минус 40* С KCU, Дж/см2 (кгс>м/см3), не .менее |

не менее | |||||

09Г2 | 4 5—9,5 10-20 21-30 | Не менее 440(45) | 300(3!) 300(31) 300(31) 290(30) | 21 | 34(3,5) 29(3) 49(5) |

09Г2С | 32-60 | Не менее 450(46) | 290(30) | 21 | 49(5) |

Продолжение табл. 8

Марка стали | Толщина проката, мм | Временное сопротивление Н/мм2 (кгс/мм2) | Предел текучести Яе(ат). Н/мм2 (кгс/мм2) | Относительное удлинение 4s (б5), % | Ударная вязкость при температуре минус 40* С KCU, Дж/см2 (кгс-м/см2), не менее |

не менее | |||||

10ХСНД | 4 5-9,5 10-15 16-32 | 530-690 (54-70) | 390(40) | 19 | 39(4) 39(4) 49(5) |

Примечание. Допускается превышение верхнего предела временного сопротивления на 30 Н/мм2 (3 кгс/мм2), по сравнению с указанными, а по согласованию с потребителем — без ограничения верхнего предела.

2.7. Механические свойства тонколистового проката при испытании на растяжение должны соответствовать нормам, указанным в табл. 9.

Таблица 9

Марка стали | Временное сопротивление /?m(<JB). Н/мм2 (кгс/мм2) | Предел текучести Яе(от) Н/мм2 (кгс/мм2), не менее | Относительное удлинение (64), %. не менее, для проката | |||

холоднокатаного, толщиной, мм | горячекатаного, толщиной, мм | |||||

до 2 включ. | св. 2 до 3.9 включ. | до 2 включ. | св. 2 ДО 3,9 включ. | |||

ВСтЗсп2 | 350 -480 (36-49) | 235(24) | 22 | 24 | 20 | 22 |

ВСтЗпс2 | 350-480 ( 36-49) | 235(24) | 22 | 24 | 20 | 29 |

ВСтЗкп2 | 3.30-480 (34 -49) | 220(22) | 22 | 24 | 20 | 22 |

юхснд | Не менее 490(50) | 390(40) | — | 10 | — | 16 |

Примечания:

1. Допускается увеличение временного сопротивления разрыву на 30 Н/мм2 (3 кгс/мм2)' от верхнего предела, а по согласованию с потребителем без ограничения верхнего предела.

2. Относительное удлинение листов стали марки 10ХСНД толщиной от 0,9 до 2,0 мм определяется по требованию потребителя.

2.8. Механические свойства полосового и фасонного проката из стали марок 09Г2 и 10ХСНД должны соответствовать нормам, указанным в табл. 10.

Таблица 10

Марка стали | Толщина проката, мм | Временное сопротивление Н/мм* (кгс/мм4) | Предел текучести (<гт). Н/мм4 (кгс/мм*) | Относительное удлинение 4s (бИ, % | Ударная вязкость при температуре минус 40* С KCU, Дж/см* (кгс-м/см*) |

не | менее | ||||

09Г2 | 4 5—9,5 10 и более | 440(45) | 290(30) | 21 | 39(4) 29(3) |

10ХСНД | 4 5—9,5 10 и более | 530(54) | 390(40) | 21 | 49(5) 39(4) |

Примечание. Допускается в стали марки 10ХСНД снижение относи тельного удлинения в соответствии с требованиями ГОСТ 19281—73.

2.9. Толстолистовой прокат из стали марок ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс4 и ВСтЗкп2 по условиям испытания на изгиб в холодном состоянии должен соответствовать требованиям ГОСТ 380—88. В месте изгиба не должно быть трещин, надрывов, расслоений и излома.

2.10. Толстолистовой прокат из стали марок В, D, Е, А32, D32, Е32, D36, Е36, 09Г2, 09Г2С толщиной 16 мм и более и марок D40, Е40, 10ХСПД толщиной 10 мм и более должен выдерживать испытание на изгиб широких образцов на оправке толщиной, равной двум толщинам листа на угол 120° без образования надрывов и трещин. По требованию потребителя указанное испытание должен выдерживать толстолистовой прокат всех толщин.

2.11. Для листов толщиной 16 мм и более марок D, Е, D32, Е32, D36, Е36, 09Г2, 09Г2С и листов толщиной 10 мм и более марок D40, Е40, 10ХСНД излом надрезанных образцов толщиной, равной толщине листа, должен иметь волокнистое строение на площади не менее:

50% —для стали марок D, Е, D40, Е40, 10ХСНД;

65% —для стали марок D32, Е32, D36, Е36, 09Г2, 09Г2С.

2.12. Тонколистовой прокат из углеродистой стали должен выдерживать испытание на изгиб на угол 180° на оправке, равной половине толщины листа — для проката толщиной до 2 мм, и оправке толщиной, равной толщине листа, — для проката толщиной более 2 мм. При загибе не должно быть надрывов, трещин и расслоений.

2.13. Тонколистовой прокат из стали марки 10ХСНД должен выдерживать испытание на изгиб широких образцов на угол 120° на оправке толщиной, равной двойной толщине листа, — для горячекатаной стали, и на оправке толщиной, равной 16 мм, — для холоднокатаной стали без образования надрывов и трещин и последующий догиб до 180° без разрушения образца на отдельные части.

2.14. Широкополосный (универсальный), полосовой и фасонный прокат должен выдерживать испытание на изгиб в холодном состоянии на оправке толщиной, равной двойной толщине, на угол 180°, без образования трещин, надрывов, расслоений и излома.

2.15. По требованию потребителя толстолистовой прокат из стали марок D, Е, D32, Е32, D36, Е36, D40, Е40 и марок 09Г2, 09Г2С и 10ХСНД изготовляют с нормированной величиной аустенитного зерна, не превышающей № 5 по ГОСТ 5639—82.

2.16. На поверхности толстолистового проката не должно быть трещин, плен, пузырей-вздутий, вкатанной окалины, раковин, раскатанных загрязнений. Указанные дефекты должны быть удалены местной зачисткой, не выводящей размеры листов за предельные отклонения по толщине.

На поверхности листов допускается слой окалины, не препятствующий выявлению дефектов поверхности, рябизна, отдельные отпечатки, риски и другие местные дефекты, не выводящие размеры листов за предельные отклонения. По согласованию изготовителя с потребителем листовой прокат может быть полностью или частично очищен от окалины.

2.17. Допускается исправлять дефекты поверхности на листах толщиной 15 мм и более удалением и последующей заваркой по нормативно-технической документации, согласованной с потребителем и Регистром СССР. Полнота удаления дефектов, особенно трещин, перед заваркой обеспечивается предприятием-изготовителем. После удаления дефектов перед заваркой толщина листа не должна уменьшаться более чем на 20% от номинальной толщины листа. Суммарная площадь заваренных участков не должна превышать 1% площади листа, а площадь отдельного дефектного участка— 25 см2 без учета развала после удаления дефекта.

2.18. Расслоения в листах не допускаются. Отсутствие расслоений в листах толщиной 8 мм и более по согласованию с потребителем устанавливается ультразвуковым контролем.

2.19. Листы должны быть обрезаны. На обрезных кромках листов не должно быть расслоений, трещин — расщеплений, следов усадочной раковины, рыхлости, газовых пузырей и скоплений шлаковых включений. Допускаются отдельные волосовины на срезах листов, если они расположены нескученно и протяженность каждой из них не превышает 25 мм, а глубина — 2 мм.

2.20. По согласованию изготовителя с потребителем толстолистовой прокат изготовляют с необрезной кромкой.

2.21. Листы, прокатанные на непрерывных станах, допускается изготовлять с необрезной кромкой; при этом рванины на кромках толстолистового проката не допускаются, а требования к качеству кромок тонколистового проката в соответствии с ГОСТ 19903—90 и ГОСТ 19904—90.

2.22. Поверхность тонколистового проката должна соответствовать требованиям ГОСТ 16523—89, группы II, III, IV, широкополосного (универсального) — ГОСТ 14637—89, полосового и фасонного — ГОСТ 535—88.

3. ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями. Партия проката, изготовленного из слябов с установок непрерывной разливки, должна состоять из проката одной марки, одной толщины, одного режима термической обработки (при изготовлении проката в термически обработанном состоянии), а партия проката из слитков — также из одной плавки-ковша. В смежных плавках с установок непрерывной разливки при формировании партий разница в массовой доле углерода не должна превышать 0,04%, а в массовой доле марганца— 0,15% (по анализу ковшевой пробы).

Партию толстолистового, широкополосного (универсального) и полосового проката допускается комплектовать из листов или полос, отличающихся по толщине до 2 мм.

Каждую партию сопровождают документом о качестве по ГОСТ 7566—81 со следующими дополнениями:

номер листа (при полистном испытании);

вид термической обработки;

наличие исправлений поверхностных дефектов заваркой;

средние значения работы удара, определенные на контрольных листах;

значение относительного удлинения листов стали марки 10ХСНД толщиной до 2,0 мм;

индекс «РС» перед обозначением марки стали при изготовлении проката под надзором Регистра СССР (например PCD32).

Документ о качестве дополнительно подписывает представитель Регистра СССР при изготовлении проката под его надзором.

3.2. Масса партии не должна превышать 68 т, а по требованию Регистра СССР — 50 т. Остаток менее половины партии присоединяется к одной из партий, более половины — считается самостоятельной партией.

По требованию потребителя, согласованному с Регистром СССР (для проката, изготовленного под его надзором), масса партии может быть увеличена до массы плавки.

Для проката из стали марок Е, Е32, Е36, Е40 масса партии устанавливается по согласованию с Регистром СССР.

3.3. Партии проката принимают по расчетной массе.

Расчетной массой партии листовой стали считается общая теоретическая масса, подсчитанная, исходя из размеров листов, указанных в заказе, плюс 70% массы допусков по длине и ширине.

Расчетной массой партии широкополосного (универсального), полосового и фасонного проката считается масса, вычисленная по номинальным размерам профиля, плюс 70% массы допусков по длине.

При наличии требуемых потребителем припусков для изготовления образцов, предназначенных для дополнительных испытаний, массу припусков добавляют к расчетной массе партии.

3.4. Фактическая масса партии толстолистового проката не должна превышать расчетную более чем на 5%.

3.5. По требованию потребителя, согласованному с изготовителем, фактическая масса партии толстолистового проката не должна превышать расчетную и отклоняться от нее более чем на минус 5%. Фактическая масса отдельных листов может превышать расчетную не более чем на 2%.

3.6. Фактическая масса партии широкополосного (универсального), полосового и фасонного проката не должна превышать расчетную и отклоняться от нее более чем на миинус 5%.

3.7. По требованию потребителя массу проката у изготовителя не проверяют.

3.8. Величину отклонений по массе определяют в процентах при сравнении фактической массы партии с расчетной. Фактическая масса партии определяется взвешиванием. Плотность стали в расчетах принимается равной 7,85 г/см3.

3.9. Для проверки качества от партии проката отбирают:

а) для химического анализа — пробы по ГОСТ 7565—81;

б) для контроля величины зерна — одну пробу от плавки;

в) для механических и технологических испытаний:

три листа от одного из рулонов партии, соответствующие началу, середине и концу рулона, а для испытаний на ударный изгиб и излом проката из стали марок Е, Е32, Е36, Е40 толщиной 10 мм и более по три листа от каждого рулона;

при полистной прокатке:

три листа для проката из углеродистой стали всех толщин и низколегированной стали толщиной менее 10 мм; при массе партии до ЭО т— 2 листа от партии;

каждый лист проката из низколегированной стали толщиной 10 мм и более, а проката из стали марок А32, D32, А36, D36, А40, D40 по согласованию с Регистром СССР — три листа; при массе партии до 30 т — два листа;

три листа для испытаний на растяжение проката из сталей марок 09Г2 и 10ХСНД, изготовляемого без термической обработки, а также проката из стали марки 09Г2 после нормализации в проходных печах; при массе партии до 30 т — два листа;

три изделия (полосы) широкополосного (универсального), полосового и фасонного проката; при массе партии до 30 т — два изделия (полосы);

количество отбираемых листов, изделий, полос для испытаний на ударный изгиб и излом проката из стали марок Е, Е32, Е36, Е40 устанавливают по согласованию с Регистром СССР в зависимости от массы партии проката этих марок.

3.10. Контроль качества поверхности проводят на всех листах, полосах, изделиях партии. Для контроля размеров отбирают от партии 10%, но не менее 5 шт. листов, полос, изделий.

3.11. Контроль остаточных азота, хрома, никеля, молибдена, меди и мышьяка проводят периодически по требованию потребителя.

3.12. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю повторные испытания проводят на выборке, отобранной по ГОСТ 7566—81. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для проверки химического состава пробы отбирают по ГОСТ 7565—82. Химический анализ стали проводят по ГОСТ 22536.0—87, ГОСТ 22536.1—88, ГОСТ 22536.2—87, ГОСТ 22536.3—87, ГОСТ 22536.4—88, ГОСТ 22536.5—87, ГОСТ 22536.6—88, ГОСТ 22536.7— 88, ГОСТ 22536.8—87, ГОСТ 22536.9—88, ГОСТ 22536.10—88, ГОСТ 22536.11—87, ГОСТ 22536.12—88, ГОСТ 27809—88, ГОСТ 12344— 88, ГОСТ 12348—78, ГОСТ 12350—78, ГОСТ 12351—81, ГОСТ 12352—81, ГОСТ 12354—81, ГОСТ 12355—78, ГОСТ 12356—81, ГОСТ 12357—84, ГОСТ 12358—82, ГОСТ 12359—81, ГОСТ 12361 — 82 и ГОСТ 18895—81.

Допускается применять другие методы, обеспечивающие необходимую точность анализов. При возникновении разногласий применяются методы, регламентируемые данным стандартом.

В стали, выплавленной на базе керченских руд, определение массовой доли мышьяка обязательно.

4.2. Для проведения механических и технологических испытаний от каждого отобранного для контроля листа (изделия, полосы) отбирают образцы по ГОСТ 7564—73:

один образец — для испытания на растяжение;

три образца—для испытания на ударный изгиб проката из стали марок В, D, Е, А32, D32, Е32, А36, D36, Е36, А40, D40, Е40, тип образцов— 11, 12 или 13 по ГОСТ 9454—78;

два образца — для испытания на ударный изгиб проката из стали марок ВСтЗпс2, ВСтЗпсЗ, ВСтЗпс4, ВСтЗсп2, ВСтЗспЗ, ВСтЗсп4, ВСтЗГпс2, ВСтЗГпсЗ, ВСтЗГпс4, ВСтЗкп2, 09Г2, 09Г2С, 10ХСНД, тип образцов 1 или 3 по ГОСТ 9454—78;

один образец, а при полистном контроле по одному образцу от трех или двух листов (в зависимости от массы партии) —для испытания на изгиб; один образец — для определения вида излома.

Образец на излом вырезают из средней трети по ширине листа.

Из полособульбовых профилей образцы для испытания на ударный изгиб вырезают из бульбы, для испытания на растяжение и изгиб — из стенки профиля или из бульбы.

Образцы для испытаний листового проката, кроме образцов на ударный изгиб типов 11, 12 или 13, вырезают поперек направления прокатки;

образцы на ударный изгиб типов 11, 12 или 13, а также образцы для испытаний широкополосного (универсального), полосового и фасонного проката вырезают вдоль направления прокатки.

При изготовлении образцов на ударный изгиб одну из граней образца, соответствующую поверхности проката, оставляют не обработанной.

4.3. Испытания на растяжение проводят по ГОСТ 1497—84 и ГОСТ 11701—84.

4.4. Испытания на ударный изгиб проводят по ГОСТ 9454—78: для проката толщиной 5—7 мм на образцах типа 3 или 13; толщиной 7,5—9,5 мм — типа 3 или 12; толщиной 10 мм и более — типа I или II; при этом для фасонного проката испытания проводятся на образцах максимально возможного сечения. Испытания на ударный изгиб листов толщиной 5 и 10 мм, прокатанных с минусовым отклонением, проводят на образцах толщиной, равной толщине листа. При испытании образцов типов 11, 12 и 13 определяют среднее из трех значений работы удара, при этом допускается снижение одного из значений на 25% по сравнению с нормами, указанными в табл. 7.

4.5. Испытание на изгиб проводят по ГОСТ 14019—80 и требованиям настоящего стандарта.

Для толстолистового проката широкие образцы должны быть шириной, равной или больше пяти толщин листов, но не менее 50 и не более 150 мм.

Длина образца зависит от толщины листа и принимается в соответствии с указанной в табл. И.

Таблица 11

Толщина листа

Длина образца

До | 4 |

От 4 > | 14 |

Св. 14 > | 24 |

> 24 > | 32 |

250 ±20

250 ±20

300 ±20

350 ±20

При толщине листов более 32 мм образцы допускается подвергать механической обработке с одной стороны до толщины 25 мм. При их испытании пуансон располагают с обработанной стороны.

4.6. Вид излома толстолистового проката определяют после разрушения при комнатной температуре надрезанных образцов толщиной, равной толщине листа. Длину и ширину образцов и глубину надреза принимают в соответствии с указанными в табл. 12. Образцы вырезают из листа газовым секатором или механическим способом. Надрез выполняют любым способом по толщине листа.

Таблица 12

Толщина листа | Длина образца | Ширина образца | Глубина надреза |

От 10 до 14 | 250±20 | 60±5 | 20±5 |

Св. 14 > 32 | 300 ±20 | 90±5 | 30±5 |

» 32 > 60 | 350 ±20 | 120±5 | 50 ±5 |

Разрушение образца проводится при изгибе нагрузкой, прилагаемой со стороны образца, противоположной надрезу. Суммарную площадь участков излома, имеющих волокнистое строение, определяют по методике, согласованной в установленном порядке.

4.7. Величину аустенитного зерна стали определяют по ГОСТ 5639—82 методом окисления или цементации.

4.8. Допускается применять статистические и неразрушающие методы контроля механических свойств и других нормируемых характеристик по методике, согласованной с потребителем и Регистром СССР.

4.9. Размеры и отклонения от плоскостности листов должны контролироваться по ГОСТ 19903—90 и ГОСТ 19904—90.

4.10. Качество поверхности проката контролируют визуально. Расслоения контролируются путем осмотра кромок листов у изготовителя, а также при резке у потребителя. При необходимости состояние металла на кромках проверяется путем снятия стружки. Раздвоение стружки служит признаком несплошности металла.

4.11. Методы проведения ультразвукового контроля по нормативно-технической документации.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение должны соответствовать требованиям ГОСТ 7566—81.

5.2. Транспортная маркировка — по ГОСТ 14192—77.

5.3. Упаковка проката для районов Крайнего Севера и труднодоступных районов — по ГОСТ 15846—79.

5.4. При отгрузке двух и более грузовых мест в адрес одного потребителя следует укрупнять грузовые места в соответствии с требованиями НТД.

5.5. Прокат транспортируют открытыми вагонами или полувагонами.

5.6. Прокат транспортируется по железной дороге и морским транспортом в соответствии с правилами перевозки, действующими на данном виде транспорта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ:

Шалимов А. Г., Абабков В. Т., Ривкин А. А., Лепехов В. И., Гончаров А. Ф., Пигенко А. А.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.8.86 №2370

3. ВЗАМЕН ГОСТ 5521—76

4. Стандарт полностью соответствует СТ СЭВ 3619—82

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта

ГОСТ 82—70

1.7

ГОСТ 103—76

1.7

ГОСТ 380—88

2.2. 2.5, 2.9

ГОСТ 535—88

О 90

ГОСТ 1497—84

4.3

ГОСТ 5639—82

4.7

ГОСТ 7564—73

4.2

ГОСТ 7565—81

3.9, 4.1

ГОСТ 7566—81

3.1, 3.2, 5.1

ГОСТ 8240—89

1.8

ГОСТ 8509—86

1.8

ГОСТ 8510—86

1.8

ГОСТ 9235—76

1.8

ГОСТ 9454—78

4.2 4.4

ГОСТ 11701—84

4.3

ГОСТ 12344—88

4.1

ГОСТ 12348—78

4.1

ГОСТ 12350—78

4.1

ГОСТ 12351—81

4.1

ГОСТ 12352—81

4.1

ГОСТ 12354—81

4.1

ГОСТ 12355—81

4.1

ГОСТ 12356—81

4.1

ГОСТ 12357—84

4.1

ГОСТ 12358—82

4 1

ГОСТ 12359—81

4 1

ГОСТ 12361—82

4 1

ГОСТ 14019—80

4 5

ГОСТ 14192—77

5.2

Обозначение НТД. на который дана ссылка

Номер пункта

ГОСТ 14637—89

2 22

ГОСТ 15846—79

5.3

ГОСТ 16523—89

2 2°

ГОСТ 18895—81

4.1

ГОСТ 19281—89

2.2, 2.2.4, 2.8

ГОСТ 19903—90

1.2, 1.3, 1.5, 1.6, 2.21, 4.9

ГОСТ 19904—90

1.5, 1.6, 2.21, 4.9

ГОСТ 21937—76

1.8

ГОСТ 22536.0—87

4.1

ГОСТ 22536.1—88

4.1

ГОСТ 22536.2—87

4.1

ГОСТ 22536.3—88

4.1

ГОСТ 22536.4—88

4.1

ГОСТ 22536.5—87

4.1

ГОСТ 22536.6—88

4.1

ГОСТ 22536.7—88

4.1

ГОСТ 22536.8—87

4.1

ГОСТ 22536.9—88

4.1

ГОСТ 22536.10—88

4.1

ГОСТ 22536.11—87

4.1

ГОСТ 22536.12—88

4.1

ГОСТ 27809—88

4.1

6. Переиздание с Изменением № 1, утвержденным в августе 1988 г. (ИУС 12—88).

СОДЕРЖАВИЕ

1. КЛАССИФИКАЦИЯ И МАРКИ

ГОСТ 19281—89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 380—88 Сталь углеродистая обыкновенного качества. Марки .

II. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 7524—89 Шары стальные мелющие для шаровых мельниц. Технические условия

ГОСТ 4121—76 Рельсы крановые. Технические условия

ГОСТ 5781—82 Сталь горячекатаная для армирования железобетонных

конструкций. Технические условия

ГОСТ 10884—81 Сталь арматурная термомеханически н термически уп

рочненная периодического профиля. Технические условия

ГОСТ 535—88 Прокат сортовой и фасонный из стали углеродистой

обыкновенного качества. Общие технические условия

ГОСТ 6713—75 Прокат низколегированный конструкционный для мосто

строения. Технические условия

ГОСТ 14637—89 Прокат толстолистовой из углеродистой стали обыкно

венного качества. Технические условия

ГОСТ 16523—89 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения.

Технические условия

ГОСТ 17066—80 Прокат тонколистовой из конструкционной низколеги

рованной стали. Технические условия

ГОСТ 27772—88 Прокат для строительных стальных конструкций. Об

щие технические условия

ГОСТ 5521—86 Прокат стальной для судостроения. Технические условия 159 ГОСТ 503—81 Лента холоднокатаная из низкоуглеродистой стали. Тех

нические условия

III. МЕТОДЫ ОТБОРА ПРОБ. УПАКОВКА И МАРКИРОВКА

ГОСТ 7565—81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7564—73 Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний .

ГОСТ 7566—81 Прокат и изделия дальнейшего передела. Правила приемки, маркировки, упаковки, транспортирования и хранения

СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА И НИЗКОЛЕГИРОВАННАЯ

Редактор И. В. Виноградская Технический редактор В. Н. Малькова Корректоры Я. А. Богачкова, Е. И. Морозова

Сдано в наб. 17.07.90. Поди, к печ. 28.01.91. Формат 60Х907х«. Бумага тип. № 1. Гарнитура литературная. Печать высокая. 15.0 усл. п. л. 15.25 усл. кр.-отт. 14,90 уч.-изд. л. Тираж 20000 эка. Зак. 2399. Цена 3 руб. Изд. № 629/2

Ордена «Знак Почета» Издательство стандартов,

123557. Москва, ГСП, Новопресненскнй пер., 3

Великолукская городская типография управления издательств,

полиграфии н книжной торговли Псковского облисполкома,

182100, г Великие Луки, ул. Полиграфистов, 78/12