ГОСТ Р 54908-2012

(ИСО 4955:2005)

Группа В03

B32

B33

В73

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТАЛЛОПРОДУКЦИЯ ИЗ ЖАРОСТОЙКОЙ СТАЛИ

Технические условия

Heat-resistant steel metal products. Specifications

ОКС 77.140.20

ОКП 08 9300

09 6300

09 6400

09 8500

09 8600

11 2000

12 2200

Дата введения 2012-10-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина" (ФГУП "ЦНИИчермет им. И.П.Бардина") на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 "Металлопродукция из черных металлов и сплавов"

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 июня 2012 г. N 100-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСO 4955:2005* "Жаростойкие стали" (ISO 4955:2005 "Heat-resistant steels") путем внесения технических отклонений, объяснения которых приведены во введении к настоящему стандарту, а также путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.5-2004 (подразделы 4.2 и 4.3).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДД.

При этом дополнительные фразы, слова, ссылочные данные, показатели, их значения, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом. Раздел 9 и приложение B полностью идентичны, а приложения ДА, ДБ, ДВ, ДГ и ДД дополняют его с учетом потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

В настоящий стандарт включены дополнительные по отношению к международному стандарту ИСО 4955:2005 требования, отражающие потребности национальной промышленности России:

- приведен химический состав марок отечественной жаростойкой стали;

- приведены механические свойства сортовой и листовой металлопродукции из отечественной жаростойкой стали;

- в разделе "Обозначения" приведены тождественные обозначения величин механических свойств по ИСО 4955:2005 и национальным стандартам Российской Федерации;

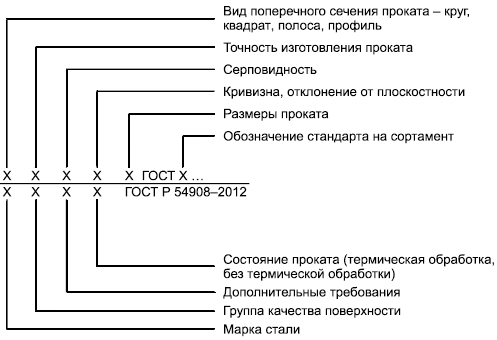

- приведена схема условных обозначений металлопродукции;

- приведены данные о жаростойкой стали и никелевых сплавах по ЕН 10095.

1 Область применения

1.1 Настоящий стандарт распространяется на горячедеформированную и холоднодеформированную металлопродукцию из жаростойкой стали, предназначенную для производства изделий, стойких к воздействию горячих газов или продуктов сгорания при значениях температуры выше 550 °С.

1.2 Настоящий стандарт распространяется на:

- плоский прокат;

- прутки;

- профили;

- проволоку и катанку;

- поковки.

Примечание 1 - Жаропрочные стали для клапанов двигателей внутреннего сгорания представлены в ГОСТ Р 54909.

Примечание 2 - Коррозионно-стойкие стали, основным требованием к которым является стойкость к межкристаллитной коррозии, представлены в [1]-[3].

Примечание 3 - Не все виды продукции могут быть изготовлены из марок стали, представленных в настоящем стандарте.

Примечание 4 - Холоднотянутая проволока представлена в [3].

1.3 В дополнение к требованиям настоящего стандарта действуют общие технические условия поставки по [4].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты.

ГОСТ Р 53845-2010 Прокат стальной. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний (ИСО 377:1997 "Сталь и стальные изделия. Расположение и приготовление испытуемых образцов и образцов для конкретных механических испытаний", MOD)

ГОСТ Р 54909-2012 Металлопродукция из легированной стали для клапанов двигателей внутреннего сгорания. Технические условия (ИСО 683-15:1992 "Термоупрочняемые стали, легированные и автоматные. Часть 1. Клапанная сталь для двигателей внутреннего сгорания", MOD)

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические требования

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Метод определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12363-79 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364-84 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 53845, [4]-[7], а также следующие термины с соответствующими определениями:

3.1 жаростойкие стали: Стали, используемые для работы при значениях температуры выше 550 °С (точки вюстита), с высоким сопротивлением действию горячих газов и продуктов сгорания, расплавленных солей и металлов и обладающие хорошими механическими свойствами как при кратковременном, так и при длительном нагружении.

3.2 плавочный анализ: Анализ химического состава жидкой стали.

4 Обозначения

4.1 Буквенные обозначения стали в таблицах настоящего стандарта приведены по [8].

4.2 Обозначения химических элементов:

C - углерод, Si - кремний, Mn - марганец, P - фосфор, S - сера, N - азот, Cr - хром, Ni - никель, Ti - титан, AI - алюминий, Nb - ниобий, Ce - церий, Cu - медь, Zr - цирконий.

4.3 Обозначения характеристик механических свойств:

![]() - условный предел текучести при величине остаточной деформации 0,2% , Н/мм

- условный предел текучести при величине остаточной деформации 0,2% , Н/мм;

![]() - условный предел текучести при величине остаточной деформации 1,0%, Н/мм

- условный предел текучести при величине остаточной деформации 1,0%, Н/мм;

![]() - временное сопротивление, Н/мм

- временное сопротивление, Н/мм;

![]() - относительное удлинение, %. Значение относится к образцам для испытаний с расчетной длиной

- относительное удлинение, %. Значение относится к образцам для испытаний с расчетной длиной ![]() ;

;

- относительное удлинение, %;

![]() - предел ползучести, соответствующий 1,0% общей деформации, Н/мм

- предел ползучести, соответствующий 1,0% общей деформации, Н/мм, при температуре

за время

;

![]() - предел длительной прочности, Н/мм

- предел длительной прочности, Н/мм, при температуре

за время

.

5 Информация, которая должна быть представлена в заказе*

________________

* Слова "в заказе" в наименовании раздела 5 в бумажном оригинале выделены курсивом. - .

Заказчик должен представить изготовителю все требования, необходимые для поставки продукции, в соответствии с требованиями настоящего стандарта. Данная информация должна быть указана в заказе и включать в себя следующий минимум данных:

- объем поставки;

- вид продукции;

- обозначение соответствующего стандарта на размеры/сортамент (приложения A и ДБ), номинальные размеры и предельные отклонения, а также дополнительные требования по настоящему стандарту, если требуется;

- тип стали;

- обозначение настоящего стандарта;

- наименование марки стали;

- способ изготовления продукции, включая окончательную отделку поверхности (7.2, 7.5, сноска 5 к таблице 1);

- если требуется представить документ, подтверждающий качество продукции, указывается его обозначение по [9].

Примеры условных обозначений:

1 т толстолистового проката по [10], толщиной 5,0 мм, шириной 1200 мм, с обрезной кромкой (Т), длиной 2500 мм, из стали марки X8NiCrAITi32-21 по ГОСТ Р 54908-2012, способа изготовления продукции 1U, сертификата приемо-сдаточных испытаний 3.1 по [9]:

Прокат толстолистовой массой 1т по ИСО 9444-2 - 5,0х1200Тх2500

Сталь по ГОСТ Р 54908-2012 - X8NiCrAITi32-21 + 1U

DIN EH 10204 - 3.1

Пруток горячекатаный, круглый, обычной точности прокатки (В1), класса II по кривизне, мерной длины (МД), диаметром 50 мм по ГОСТ 2590-2006, из стали марки 36X18H25C2, для горячей обработки давлением (а):

![]()

6 Классификация стали

Жаростойкие стали по настоящему стандарту в зависимости от структуры подразделяют на:

- ферритные;

- аустенитно-ферритные;

- аустенитные.

7 Технические* требования

________________

* Слово "Технические" в наименовании раздела 7 в бумажном оригинале выделено курсивом. - .

7.1 Метод выплавки*

________________

* Наименование пункта 7.1 в бумажном оригинале выделено курсивом. - .

Если в заказе не оговорено иное, то выбор метода выплавки стали предоставляется изготовителю.

По согласованию изготовителя с потребителем допускаются специальные методы выплавки и переплава: электрошлаковый (Ш), вакуумно-дуговой (ВД), вакуумно-индукционный (ВИ) и другие методы, указанные в ГОСТ 5632.

7.2 Состояние поставки

Металлопродукция должна поставляться в состоянии поставки, согласованной в заказе, со ссылкой на способ изготовления продукции, приведенный в таблицах 1 и 2 (см. также приложение B).

Таблица 1 - Способ изготовления продукции и характеристика поверхности плоской продукции из жаростойкой стали

Вид обработки продукции | Способ изготовления продукции | Характеристика поверхности | Условное обозна- | Примечание |

Горячекатаная | Горячая прокатка, без термической обработки, без удаления окалины | Покрытая прокатной окалиной | 1U | Применяют для продукции, подвергаемой в дальнейшем горячему деформированию, например лист для повторной прокатки |

Горячая прокатка, термическая обработка | Покрытая прокатной окалиной | 1C | Применяют для деталей, подвергаемых удалению окалины или механической обработке при дальнейшем производстве или для определенного применения, как жаростойкий материал | |

Горячая прокатка, термическая обработка, механическое удаление окалины | Без окалины | 1E | Способ механического удаления окалины, например грубая зачистка или дробеструйная обработка в зависимости от марки стали и вида продукции, выбирает изготовитель, если не согласовано иное | |

Горячая прокатка, термическая обработка, травление | Без окалины | 1D | Обычное стандартное состояние поставки для большинства марок стали для получения соответствующей коррозионной стойкости; также обычная обработка поверхности для дальнейшего производства. Допускается наличие шлифовочных рисок. Поверхность не такая гладкая, как 2D или 2B | |

Холоднокатаная | Холодная прокатка, термическая обработка, без удаления окалины | Гладкая с окалиной после термической обработки | 2C | Применяют для изделий, подвергаемых удалению окалины или механической обработке при дальнейшем производстве или для определенного применения, как жаростойкий материал |

Холодная прокатка, термическая обработка, механическое удаление окалины | Шероховатая и матовая | 2E | Обычно применяют для сталей с окалиной, устойчивой к травлению. Может подвергаться дополнительному травлению | |

Холодная прокатка, термическая обработка, травление | Гладкая | 2D | Окончательная отделка для хорошей пластичности, но поверхность не такая гладкая, как для 2B или 2R | |

| Холодная прокатка, термическая обработка, травление, пропуск в дрессировочной клети | Более гладкая, чем для 2D | 2B | Наиболее распространенная отделка поверхности для большинства марок стали для обеспечения коррозионной стойкости, гладкой поверхности и хорошей плоскостности. Также обычная отделка поверхности для дальнейшей обработки. Правка проката может осуществляться в процессе дрессировки на полированных валках или правки полосы растяжением |

Холодная прокатка, светлый отжиг | Гладкая, светлая, блестящая (отражающая) | 2R | Более гладкая и блестящая, чем для 2В. Также обычная отделка поверхности для последующей обработки | |

Специальная отделка | Шлифование | 1G | Степень шероховатости или шероховатость поверхности может быть установлена. Текстура одного направления, без сильного отражения поверхности | |

| ||||

Таблица 2 - Способ изготовления продукции и характеристика поверхности длинномерной продукции из жаростойкой стали

Вид обработки продукции | Способ изготовления продукции | Характеристика поверхности | Условное обозначение | Примечание | |||

Прутки, заго- | Ка- | Прово- | По- | ||||

Горячедефор- | Горячая деформация, без термической обработки, без удаления окалины | Покрытая прокатной окалиной (при необходимости местная шлифовка) | 3U | 3U | - | - | 3U: Применяют к продукции, предназначенной для дальнейшего горячего деформирования. Для заготовки может быть проведено шлифование со всех сторон по согласованию изготовителя с заказчиком |

Горячая деформация, термическая обработка | Покрытая прокатной окалиной (при необходимости местная шлифовка) | 3C | 3C | - | 5C | 3C: Применяют к продукции для дальнейшего горячего деформирования. Для заготовки может быть проведено шлифование со всех сторон по согласованию изготовителя с заказчиком | |

Горячая деформация, термическая обработка | В основном свободна от окалины (наличие некоторых участков с окалиной допускается) | 3E | 3E | - | 5E | 3E: Способ механического удаления окалины, например шлифование, обдирка или дробеструйная обработка - по согласованию изготовителя с заказчиком. Применяют к продукции для производства изделий | |

Горячая деформация, термическая обработка | Без окалины | 3D | 3D | - | 5D | 3D: Предельные отклонения не менее IT 14 | |

Горячая деформация, термическая обработка | Чистка метал- | 3X | - | - | 5X | 3X: Предельные отклонения не менее IT 12 | |

Холоднообра- | Термическая обработка | Гладкая и светлая поверхность, значительно более гладкая, чем 3Е, 3D или 3Х | 4H | - | - | - | 4H: Для холоднотянутой продукции без последующей термической обработки предел прочности значительно увеличивается, особенно для аустенитной структуры, зависящей от степени деформации. Предельные отклонения: от IT 9 до IT 11 |

Холодная обработка, термическая обработка | Более гладкая и более блестящая, чем 3Е или 3D | 4D | - | 4D | - | 4D: Обладает хорошей пластичностью (для холодной высадки) | |

Термическая обработка | Более гладкая и светлая, чем 3D, 3E или 3X | 4B | - | - | - | 4B: Предварительная обработка для обеспечения предельных отклонений по ИСО. Предельные отклонения от IT 9 | |

Механическое или химическое удаление окалины, холодная обработка, светлый отжиг и прокатка с "мягким обжатием" | Более гладкая и светлая, чем 3D | - | - | 4R | - | 4R: Особенно подходит для шлифования, полировки и зачистки металлическими щетками | |

Специальная отделка | Бесцентровое шлифование | Окончательная отделка поверхности. Способ и глубина шлифования поверхности - по согласованию сторон | 3G или 4G | - | - | - | 3G или 4G: Шероховатость поверхности может быть оговорена. Предварительная обработка для обеспечения предельных отклонений по ИСО. Обычно применяют для 3E, 3D, 4H или 4B. Предельные отклонения |

Полировка | Более гладкая и блестящая, чем для 3G или 4G. Способ и степень полировки - по согласованию сторон | 3P или 4P | 3P | 4P | - | 3P или 4P: Шероховатость поверхности может быть оговорена. Предварительная обработка для обеспечения предельных отклонений по ИСО. Обычно применяют для ЗP или 4P, ЗE, 3D, 4H, 4B. Предельные отклонения | |

| |||||||

7.3 Химический состав

7.3.1 Химический состав стали по плавочному анализу должен соответствовать нормам, приведенным в таблицах 3 и ДГ.1 (приложение ДГ).

Таблица 3 - Марки стали и ее химический состав

Марка стали | Массовая доля элементов, % | ||||||||

углерода | кремния | мар- | фос- | серы | азота | хрома | никеля | других | |

не более | |||||||||

Ферритные стали | |||||||||

X2CrTi12 | Не более 0,03 | Не более 1,00 | 1,00 | 0,040 | 0,015 | - | 10,50- | - | Титан: |

X6Cr1З | Не более 0,08 | Не более 1,00 | 1,00 | 0,040 | 0,030 | - | 12,00- | Не более 1,00 | - |

X10CrAISi13 | Не более 0,12 | 0,70- | 1,00 | 0,040 | 0,015 | - | 12,00- | Не более 1,00 | Алюминий: 0,70-1,20 |

X6Cr17 | Не более 0,08 | Не более 1,00 | 1,00 | 0,040 | 0,030 | - | 16,00- | Не более 1,00 | - |

X10CrAISi18 | Не более 0,12 | 0,70- | 1,00 | 0,040 | 0,015 | - | 17,00- | Не более 1,00 | Алюминий: 0,70-1,20 |

X10CrAISi25 | Не более 0,12 | 0,70- | 1,00 | 0,040 | 0,015 | - | 23,00- | Не более 1,00 | Алюминий: 1,20-1,70 |

X15CrN26 | Не более 0,20 | Не более 1,00 | 1,00 | 0,040 | 0,030 | 0,15- | 24,00- | Не более 1,00 | - |

X2CrTiNb18 | Не более 0,03 | Не более 1,00 | 1,00 | 0,040 | 0,015 | - | 17,50- | - | Титан: 0,10-0,60; |

X3CrTi17 | Не более 0,05 | Не более 1,00 | 1,00 | 0,040 | 0,015 | - | 16,00- | - | Титан: |

Аустенитные стали | |||||||||

X7CrNi18-9 | 0,04- | Не более 1,00 | 2,00 | 0,045 | 0,030 | - | 17,00- | 8,00- | - |

X7CrNiTi18-10 | 0,04- | Не более 1,00 | 2,00 | 0,045 | 0,030 | - | 17,00- | 9,00- | Титан: |

X7CrNiNb18-10 | 0,04- | Не более 1,00 | 2,00 | 0,045 | 0,030 | - | 17,00- | 9,00- | Ниобий: |

X15CrNiSi20-12 | Не более 0,20 | 1,50- | 2,00 | 0,045 | 0,030 | Не более 0,11 | 19,00- | 11,00- | - |

X7CrNiSiNCe21-11 | 0,05- | 1,40- | 0,80 | 0,040 | 0,030 | 0,14- | 20,00- | 10,00- 12,00 | Церий: 0,03- 0,08 |

X12CrNi23-13 | Не более 0,15 | Не более 1,00 | 2,00 | 0,045 | 0,015 | Не более 0,11 | 22,00- | 12,00- 14,00 | - |

X8CrNi25-21 | Не более 0,10 | Не более 1,50 | 2,00 | 0,045 | 0,015 | Не более 0,11 | 24,00- | 19,00 - | - |

X8NiCrAITi32-21 | 0,05- | Не более 1,00 | 1,50 | 0,015 | 0,015 | - | 19,00- | 30,00- 34,00 | Алюминий: 0,15-0,60; |

X6CrNiSiNCe19-10 | 0,04- | 1,00- | 1,00 | 0,045 | 0,015 | 0,12- | 18,00- | 9,00- 11,00 | Церий: 0,03-0,08 |

X6NiCrSiNCe35-25 | 0,04- | 1,20- | 2,00 | 0,040 | 0,015 | 0,12- | 24,00- | 34,00- 36,00 | Церий: 0,03-0,08 |

Nb (массовая доля) = Zr (массовая доля) = Массовую долю ниобия и циркония определяют химическим анализом.

Примечание - Знак "-" означает, что массовая доля элемента в стали не нормируется и не контролируется. | |||||||||

7.3.1.1 Элементы, не указанные в таблицах 3 и ДГ.1 (приложение ДГ), не должны специально добавляться в сталь без согласования с потребителем, за исключением тех случаев, когда они вводятся для доводки плавки. Должны быть приняты все меры предосторожности для предотвращения попадания таких элементов из скрапа или других материалов, применяемых при выплавке стали. Однако следы таких элементов могут присутствовать в стали при условии обеспечения механических и эксплуатационных свойств металлопродукции из нее.

7.3.1.2 Предельные отклонения по массовой доле химических элементов в готовой продукции от норм, указанных в таблицах 3 и ДГ.1, приведены в таблице 4.

Таблица 4 - Предельные отклонения по массовой доле химических элементов в готовой продукции от норм плавочного анализа

В процентах

Элемент | Массовая доля элемента по плавочному анализу | Предельное отклонение | ||||

Углерод | До 0,20 включ. | ±0,01 | ||||

Св. 0,20 | ±0,02 | |||||

Кремний | До 1,00 включ. | ±0,05 | ||||

Св. 1,00 | ±0,10 | |||||

Марганец | До 1,00 включ. | +0,03 | ||||

Св. | 1,00 | до | 2,00 | включ. | +0,04 | |

" | 2,00 | " | 5,00 | ±0,06 | ||

" | 5,00 | " | 10,00 | ±0,08 | ||

Фосфор | До 0,040 включ. | +0,005 | ||||

Св. 0,040 до 0,045 включ. | +0,010 | |||||

Сера | До 0,030 включ. | +0,005 | ||||

Азот | Св. | 0,03 | до | 0,11 | включ. | ±0,01 |

" | 0,11 | ±0,02 | ||||

Хром | Св. | 10,50 | до | 15,00 | включ. | ± 0,15 |

" | 15,00 | " | 20,00 | " | ±0,20 | |

" | 20,00 | ±0,20 | ||||

Никель | До 1,00 включ. | +0,03 | ||||

От | 8,00 | до | 10,00 | включ. | ±0,10 | |

" | 10,00 | " | 20,00 | ±0,15 | ||

" | 20,00 | " | 30,00 | +0,20 | ||

" | 30,00 | " | 36,00 | ±0,25 | ||

Алюминий | До 1,70 включ. | ±0,10 | ||||

Церий | До 0,08 включ. | ±0,01 | ||||

Медь | До 0,70 включ. | +0,04 | ||||

Ниобий | До 1,20 включ. | ± 0,05 | ||||

Титан | До 1,00 включ. | ± 0,03 | ||||

| ||||||

7.3.2 Сравнение марок жаростойкой стали, указанных в таблице 3, с марками жаростойкой стали по стандартам AСTM, EH, JIS и ГОСТ 5632 приведено в приложении C.

7.4 Механические свойства

Механические свойства продукции при температуре (20) °С, приведенные в таблицах 5, 6, ДГ.2.1 и ДГ.2.2 (приложение ДГ), относятся к определенным условиям термической обработки, но не к способу изготовления продукции 1U и 3U (горячая прокатка, без термической обработки, без удаления окалины). Если продукция поставляется без термической обработки в соответствии с заказом, то механические свойства продукции, указанные в таблицах 5 и 6, определяют на термически обработанных образцах.

Таблица 5 - Механические свойства плоской продукции из жаростойкой стали в состоянии поставки

|

|

|

| Механические свойства | |||||

Марка стали | Толщина плоской продукции | Терми- | Твердость HB | Предел текучести | Временное сопротив- | Относительное удлинение | |||

от 0,5 до 3 | не менее 3 | ||||||||

Про- | Про- | Попе- | |||||||

Ферритные стали | |||||||||

X2CrTi12 | От 0,5 до 12 включ. | +А | - | 210 | - | 380-560 | 25 | 25 | 25 |

X6Cr13 | +А | 197 | 230 | - | 400-630 | 18 | 20 | 18 | |

X10CrAISi13 | +А | 192 | 250 | - | 450-650 | 13 | 15 | 15 | |

X6Cr17 | +А | 197 | 250 | - | 430-630 | 18 | 20 | 18 | |

X10CrAISi18 | +А | 212 | 270 | - | 500-700 | 13 | 15 | 15 | |

X10CrAISi25 | +А | 223 | 280 | - | 520-720 | 13 | 15 | 15 | |

X15CrN26 | +А | 212 | 280 | - | 500-700 | 13 | 15 | 15 | |

X2CrTiNb18 | +А | - | 230 | - | 430-630 | 18 | 18 | 18 | |

X3CrTi17 | +А | - | 230 | - | 420-600 | 23 | 23 | 23 | |

Аустенитные стали | |||||||||

X7CrNi18-9 | От 0,5 до 75 включ. | +АТ | 192 | 195 | 230 | 500-700 | 37 | 40 | |

X7CrNiTi18-10 | +АТ | 215 | 190 | 230 | 500-720 | 40 | 40 | ||

X7CrNiNb18-10 | +АТ | 192 | 205 | 240 | 510-710 | 28 | 30 | ||

X15CrNiSi20-12 | +АТ | 223 | 230 | 270 | 550-750 | 28 | 30 | ||

X7CrNiSiNCe21-11 | +АТ | 210 | 310 | 345 | 650-850 | 37 | 40 | ||

X8CrNi25-21 | +АТ | 192 | 210 | 250 | 500-700 | 33 | 35 | ||

X12CrNi23-13 | +АТ | 192 | 210 | 250 | 500-700 | 33 | 35 | ||

X8NiCrAITi32-21 | +АТ | 192 | 170 | 210 | 450-680 | 28 | 30 | ||

X6CrNiSiNCe19-10 | +АТ | 210 | 290 | 330 | 600-800 | 30 | 40 | ||

X6NiCrSiNCe35-25 | +АТ | 210 | 300 | 340 | 650-850 | 40 | 40 | ||

Примечание - Знак "-" означает, что твердость и механические свойства не нормируются и не контролируются. | |||||||||

Таблица 6 - Механические свойства длинномерной продукции из жаростойкой стали в состоянии поставки

Марка стали | Вид продукции | Терми- | Твердость HB | Механические свойства | |||||||

Диаметр | Предел теку- | Времен- | Относи- | ||||||||

Прутки | Прово- | По- | |||||||||

Ферритные стали | |||||||||||

X2CrTi12 | От 5 до 25 включ. | От 1,5 до 25 включ. | От 5 до 15 включ. | +А | - | 210 | - | 380-560 | - | ||

X6Cr13 | +А | 197 | 230 | - | 400-630 | 20 | |||||

X10CrAISi13 | +А | 192 | 250 | - | 450-650 | 15 | |||||

X6Cr17 | +А | 197 | 250 | - | 430-630 | 20 | |||||

X10CrAISi18 | +А | 212 | 270 | - | 500-700 | 15 | |||||

X10CrAISi25 | +А | 223 | 280 | - | 520-720 | 10 | |||||

X15CrN26 | +А | 212 | 280 | - | 500-700 | 15 | |||||

X2CrTiNb18 | +А | - | 230 | - | 430-630 | 18 | |||||

X3CrTi17 | +А | - | 230 | - | 420-600 | - | |||||

Аустенитные стали | |||||||||||

X7CrNi18-9 | От 5 до 160 включ. | От 1,5 до 25 включ. | Не более 100 | +АТ | 192 | 195 | 230 | 500-700 | 40 | ||

X7CrNiTi18-10 | +АТ | 215 | 190 | 230 | 500-720 | 40 | |||||

X7CrNiNb18-10 | +АТ | 192 | 205 | 240 | 510-710 | 30 | |||||

X15CrNiSi20-12 | +АТ | 223 | 230 | 270 | 550-750 | 30 | |||||

X7CrNiSiNCe21-11 | +АТ | 210 | 310 | 345 | 650-850 | 40 | |||||

X12CrNi23-13 | +АТ | 192 | 210 | 250 | 500-700 | 35 | |||||

X8CrNi25-21 | +АТ | 192 | 210 | 250 | 500-700 | 35 | |||||

X8NiCrAITi32-21 | +АТ | 192 | 170 | 210 | 450-680 | 30 | |||||

X6CrNiSiNCe19-10 | +АТ | 210 | 290 | 330 | 600-800 | 40 | |||||

X6NiCrSiNCe35-25 | +АТ | 210 | 300 | 340 | 650-850 | 40 | |||||

Примечание - Знак "-" означает, что твердость и механические свойства не нормируются и не контролируются. | |||||||||||

7.5 Качество поверхности

Выбор способа изготовления продукции и состояния поверхности продукции в каждом отдельном случае должен быть согласован с изготовителем.

Металлопродукция должна быть однородной по качеству и состоянию поверхности и не должна иметь дефектов, препятствующих ее применению и изготовлению из нее деталей. При поставке продукции в рулонах или мотках степень и количество несплошностей выше из-за невозможности вырезки дефектных участков из рулона или мотка. При поставке проката в мотках или рулонах допускается наличие продукции с дефектами поверхности, не отвечающими требованиям соответствующих стандартов, в количестве не более 2% массы партии.

Незначительные дефекты поверхности, образующиеся в процессе обработки, не являются браковочным признаком, за исключением позиций способа изготовления продукции с обозначениями 1G, 3G, 4G, 3P и 4P.

Более конкретные требования к качеству поверхности должны быть согласованы при заказе с учетом приложения ДА.

7.6 Внутренние дефекты

Требования к внутренним дефектам и методики контроля могут быть установлены при заказе.

7.7 Форма, размеры и предельные отклонения по ним

7.7.1 Продукцию следует заказывать и поставлять размерами, формой и предельными отклонениями по ним в соответствии со стандартами на размеры, приведенными в приложении А. Минимальные припуски на механическую обработку должны быть согласованы при заказе.

7.7.2 Если ни один из стандартов, приведенных в приложении А, не может быть применен, то форма, размеры и предельные отклонения по ним должны быть согласованы при заказе по стандартам с учетом приложения ДБ.

8 Контроль, испытания и подтверждение соответствия продукции установленным требованиям

8.1 Общие положения

Изготовитель должен проводить соответствующий контроль процесса производства, а также испытания и проверки для того, чтобы удостовериться в том, что поставка продукции соответствует требованиям заказа.

Данный контроль должен включать следующее:

- соответствующую частоту проверки размеров продукции;

- соответствующую частоту визуального контроля качества поверхности продукции;

- соответствующую частоту и тип испытаний, чтобы убедиться в правильности выбора марки стали.

Методы и объем данного контроля, испытаний и проверок определяет изготовитель в зависимости от степени стабильности результатов, определяемой на основании данных службы контроля качества. При проведении такого контроля дополнительные специфичные испытания для подтверждения соответствия данных требований не проводят, если не указанно иное.

8.2 Методы контроля и документы контроля

8.2.1 Для каждой поставки металлопродукции предоставление одного из документов, подтверждающих качество продукции по [9], может быть согласовано при заказе.

8.2.2 Если в заказе согласовано предоставление заводского сертификата качества, то в нем должны быть указаны:

a) подтверждение, что поставка металлопродукции соответствует требованиям заказа;

b) подтверждение, что результаты плавочного анализа удовлетворительные по всем химическим элементам для соответствующей марки стали.

8.2.3 Если в заказе согласовано предоставление сертификата приемо-сдаточных испытаний по формам 3.1 или 3.2 по [9], то должны быть проведены специфичные испытания по 8.3 и указаны их результаты.

В дополнение к 8.2.2 должны быть указаны следующие данные:

a) результаты всех обязательных испытаний, отмеченных кратким обозначением "m" в графе "Статус испытания" таблиц 7 и 8;

b) результаты любых дополнительных испытаний или контроля, согласованных при заказе.

8.3 Специфичные контроль и испытания

8.3.1 Степень испытания

Проводимые обязательные испытания, отмеченные кратким обозначением "m", химический состав, объем испытуемой партии, а также количество единиц контрольной продукции, отбираемых проб и образцов приведены в таблицах 7 и 8.

Таблица 7 - Виды испытаний партии и объем контроля для проведения специфичных испытаний плоской продукции из жаростойкой стали

|

|

| Вид продукции |

| ||

Вид испытания | Статус испы- | Испытуемая единица продукции | Штрипс, тонколистовой прокат и листы, полученные при порезке проката на определенные длины, при ширине прокатки, мм | Прокат | Коли- | |

менее 600 | 600 и более | |||||

Анализ химического состава | m | Плавка | Плавочный анализ, выдаваемый изготовителем | |||

Испытание на растяжение при температуре (20 | m | Одна плавка, одна номинальная толщина ±10%, одинаковая окончательная обработка (например, одна термическая обработка и/или одинаковая степень обжатия при холодной деформации) | Объем контроля должен быть согласован при заказе | Одна проба от каждого рулона | a) Толстолистовой прокат, изготовленный в одинаковых условиях, может быть собран в партию максимальной общей массой 30000 кг, включающую не более 40 листов. Одна испытуемая проба от партии должна быть отобрана от термически обработанных листов длиной до 15 м. По одной испытуемой пробе от партии должно быть отобрано от каждого конца самого длинного листа в партии, когда термически обработанные листы длиннее 15 м. | 1 |

| ||||||

Таблица 8 - Виды испытаний партии и объем контроля для проведения специфичных испытаний длинномерной продукции из жаростойкой стали

Вид испытания | Статус испытания | Испытуемая единица | Вид продукции | Количество образцов в пробе |

проволока, катанка, прутки и профили | ||||

Анализ химического состава | m | Плавка | Плавочный анализ, выдаваемый изготовителем | |

Испытание на растяжение при температуре (20 | m | Партия | Одна проба на 25 т; не более двух проб на одну испытуемую единицу | 1 |

Форма и размер поперечного сечения продукции в одной партии могут отличаться при условии, если соотношение между максимальной и минимальной площадями поперечного сечения не более 3.

| ||||

8.3.2 Отбор и подготовка проб и образцов

8.3.2.1 Общие условия отбора и подготовки проб и образцов в соответствии с ГОСТ Р 53845 и [7].

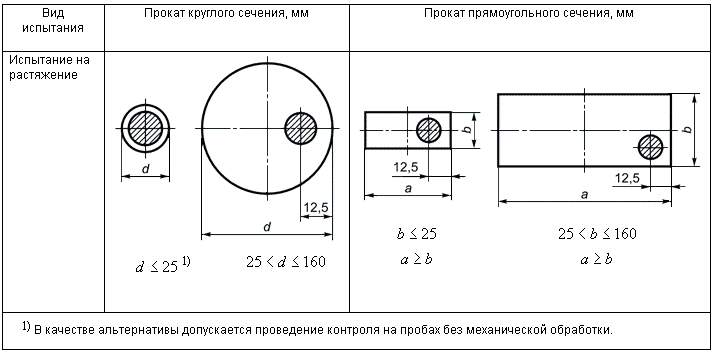

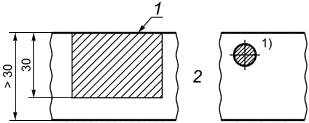

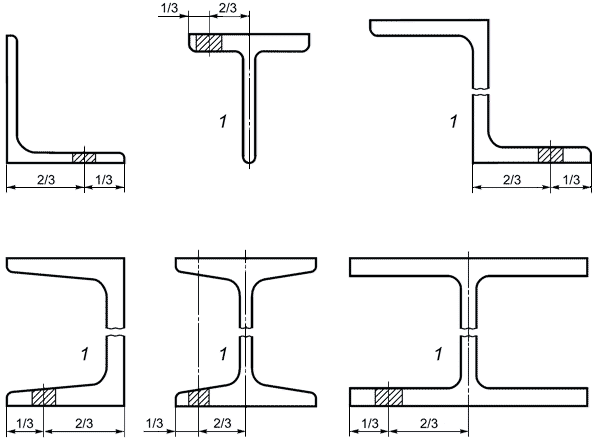

8.3.2.2 Пробы для испытания на растяжение отбирают в соответствии с рисунками 1-3. Пробы от плоской продукции отбирают на половине расстояния между центром и продольной кромкой.

Рисунок 1 - Место отбора образцов от стальных прутков, катанки и проволоки диаметром или толщиной 160 мм (для изготовления продольных образцов)

1 - по согласованию допускается отбор образцов от полки/стенки на расстоянии 1/4 от общей высоты

Рисунок 2 - Место отбора образцов для балок, швеллеров, уголков, T- и Z-профилей

В миллиметрах

Вид испытания | Толщина про- | Направление продольной оси образца относительно направления прокатки при ширине продукции | Расстояние от поверхности прокатки до образца | |

до 300 | 300 и более | |||

Испытание на растяжение | До 30 включ. | Продольное | Поперечное |

|

Св. 30 |

| |||

1 - поверхность проката; 2 - может быть использован плоский или круглый образец

Для продукции толщиной - плоский образец максимальной толщиной 30 мм; толщина - круглый образец диаметром 5 мм и более, ось которого должна быть максимально близка к плоскости во внешней трети половины толщины продукции. | ||||

Рисунок 3 - Место отбора образцов для тонколистового и толстолистового проката и штрипса

Пробы должны отбираться от продукции в состоянии поставки.

От плоской продукции и от прутков образцы могут быть отобраны перед их правкой, если это согласовано при заказе.

Для продукции, поставляемой без термической обработки, режим, имитирующий термическую обработку образцов, должен быть согласован при заказе.

8.3.2.3 Образцы для измерения твердости, если требуется, должны быть отобраны там же, что и образцы для проведения испытания на растяжение.

8.4 Методы испытаний

8.4.1 Если при заказе не оговорено иное, соответствующие физический и химический методы анализа для проведения контрольного испытания готовой продукции выбирает изготовитель. При разногласиях анализ проводят в лаборатории, утвержденной заинтересованными сторонами. В таких случаях метод применяемого испытания должен быть согласован, если возможно, с ссылкой на [12].

8.4.2 Испытания на растяжение при температуре (20) °С должны проводиться по [13] с учетом для плоской продукции сноски 1) (рисунок 3).

Если не оговорено иное, то показатели ,

и

должны быть определены. Для аустенитных сталей может быть определен показатель

вместо

, что должно быть согласовано между заказчиком и изготовителем.

8.4.3 Определение твердости по Бринеллю - в соответствии с [14].

8.4.4 Форма, размеры и предельные отклонения по ним должны определяться в соответствии с требованиями стандартов, приведенных в приложениях A или ДБ.

8.5 Повторные испытания

Повторные испытания - в соответствии с ГОСТ 7566 или [4].

8.6 Марки жаростойкой стали и никелевых сплавов по [15], не вошедшие в настоящий стандарт, приведены в приложении ДВ.

8.7 Дополнительные требования по химическому составу отечественных марок жаростойкой стали, механическим свойствам металлопродукции из нее, а также схема условного обозначения проката приведены в приложении ДГ.

9 Маркировка

Продукция маркируется товарным знаком изготовителя, маркой стали и, если согласовано при заказе, номером плавки. При проведении специфичного контроля поставляемой партии продукция должна быть дополнительно снабжена идентификационным номером, который дает возможность соотнести образцы для испытаний с плавкой и продукцией, из которых они отобраны.

10 Требования безопасности к металлопродукции по радионуклидам*

________________

* Наименование раздела 10 в бумажном оригинале выделено курсивом. - .

10.1 Содержание техногенных радионуклидов в металлопродукции, изготовляемой по настоящему стандарту, не должно превышать значений, указанных в [16].

10.2 По результатам контроля радионуклидов оформляют соответствующий сертификат.

Приложение A

(справочное)

Международные стандарты и национальные стандарты Российской Федерации на размеры и предельные отклонения*

________________

* В бумажном оригинале слова "и национальные стандарты Российской Федерации" выделены курсивом. - .

1 ИСО 286-1:2010 Технические требования к геометрическим изделиям. Система кодов ISO для допусков к линейным размерам. Часть 1. База допусков, отклонений и посадок

Примечание - В таблице 2 настоящего стандарта приведены данные относительно допусков для прутков с блестящей поверхностью. В случае если эти данные станут нормативными, то необходимы специальные соглашения.

2 ИСО 657-1:1989 Профили горячекатаные стальные. Часть 1. Равнобокие уголки. Размеры

3 ИСО 657-2:1989 Профили горячекатаные стальные. Часть 2. Неравнобокие уголки. Размеры

4 ИСО 657-5:1976 Профили горячекатаные стальные. Часть 5. Равнобокие и неравнобокие уголки. Допуски для метрической и дюймовой серий

5 ИСО 657-11:1980 Профили горячекатаные стальные. Часть 11. Швеллеры с наклонными полками (метрическая серия). Размеры и характеристики поперечного сечения

6 ИСО 657-13:1981 Профили горячекатаные стальные. Часть 13. Допуски на балки двутавровые, тавровые профили и швеллеры с наклонными полками

7 ИСО 657-15:1980 Профили горячекатаные стальные. Часть 15. Балки двутавровые с наклонными полками (метрическая серия). Размеры и характеристики поперечного сечения

8 ИСО 657-16:1980 Профили горячекатаные стальные. Часть 16. Двутавровые балки (метрическая серия). Размеры и характеристики поперечного сечения

9 ИСО 657-21:1983 Профили горячекатаные стальные. Часть 21. Тавровые профили равнополочные. Размеры

10 ИСО 1035-1:1980 Прутки стальные горячекатаные. Часть 1. Размеры круглых прутков

11 ИСО 1035-2:1980 Прутки стальные горячекатаные. Часть 2. Размеры квадратных прутков

12 ИСО 1035-3:1980 Прутки стальные горячекатаные. Часть 3. Размеры плоских прутков

13 ИСО 1035-4:1982 Прутки стальные горячекатаные. Часть 4. Допуски

14 ИСО 9444-1:2009 Сталь нержавеющая, изготовленная методом непрерывной горячей прокатки. Допуски на размеры и форму. Часть 1. Узкополосовая сталь и сталь в мерных длинах

15 ИСО 9444-2:2009 Сталь нержавеющая, изготовленная методом непрерывной горячей прокатки. Допуски на размеры и форму. Часть 2. Широкополосовая, тонко- и толстолистовая сталь

16 ИСО 9445:2002 Сталь узко- и широкополосовая, толсто- и тонколистовая и в мерных длинах нержавеющая, изготовленная методом непрерывной холодной прокатки. Допуски на размеры и форму

17 ИСО 16124:2004 Стальная катанка. Размеры и допуски

18 ИСО 18286:2004 Горячекатаные листы из нержавеющей стали. Допуски на размеры и форму

19 ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент

20 ГОСТ 1133-71 Сталь кованая круглая и квадратная. Сортамент

21 ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

22 ГОСТ 2591-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент

23 ГОСТ 4405-75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент

24 ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

25 ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

26 ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

Приложение B

(справочное)

Техническая информация о жаростойких сталях

B.1 Введение

Требования, приведенные в настоящем стандарте, являются требованиями поставки.

Данные, указанные в настоящем приложении, требованиями к поставке не являются. Эти данные могут быть рассмотрены в качестве рекомендаций по проведению термической обработки и ознакомления со сравнительными характеристиками различных сталей. Потребители должны руководствоваться фактическими результатами, полученными в ходе производственной практики.

B.2 Термическая обработка

Информация о термической обработке представлена в таблице B.1.

Таблица B.1 - Термическая обработка (для сведения)

Марка стали | Термическая обработка | ||

Символ термической обработки | Температура нагрева | Среда охлаждения | |

Ферритные стали | |||

X2CrTi12 | +А | 800±30 | Воздух, вода |

X6Cr13 | +А | 775±25 | Воздух |

X10CrAISi13 | +А | 825±25 | Воздух, (вода) |

X6Cr17 | +А | 800±50 | Воздух, вода |

X10CrAISi18 | +А | 825±25 | Воздух, (вода) |

X10CrAISi25 | +А | 825±25 | Воздух, (вода) |

X15CrN26 | +А | 825±25 | Воздух, (вода) |

X2CrTiNb18 | +А | 900±25 | Воздух, вода |

X3CrTi17 | +А | 800±30 | Воздух, вода |

Аустенитные стали | |||

X7CrNi18-9 | +АТ | 1050±50 | Вода, воздух |

X7CrNiTi18-10 | +АТ | 1070±50 | Вода, воздух |

X7CrNiNb18-10 | +АТ | 1070±50 | Вода, воздух |

X15CrNiSi20-12 | +АТ | 1100±50 | Вода, (воздух) |

X7CrNiSiNCe21-11 | +АТ | 1070±50 | Вода, воздух |

X12CrNi23-13 | +АТ | 1100±50 | Вода, воздух |

X8CrNi25-21 | +АТ | 1100±50 | Вода, воздух |

X8NiCrAITi32-21 | +АТ | 1150±50 | Вода, воздух |

X6CrNiSiNCe19-10 | +АТ | 1070±50 | Вода, воздух |

X6NiCrSiNCe35-25 | +АТ | 1125±50 | Вода, воздух |

| |||

B.3 Жаростойкость

Стали, приведенные в таблице 3, благодаря входящим в их состав легирующим элементам обладают повышенной стойкостью к воздействию горячих газов и продуктов сгорания. Такая стойкость и, следовательно, максимальная температура службы материала очень сильно зависят от условий, в которых его применяют. При применении изделия в условиях чистого воздуха, когда механические нагрузки (см. таблицу B.3) не оказывают существенного влияния на срок его службы, можно руководствоваться ориентировочными значениями максимальной рабочей температуры, приведенными в таблице B.2.

Таблица B.2 - Максимальная рабочая температура для воздушной среды (для сведения)

Марка стали | Температура |

Ферритные стали | |

X2CrTi12 | 650 |

X6Cr13 | 800 |

X10CrAISi13 | 750 |

X6Cr17 | 850 |

X10CrAISi18 | 850 |

X10CrAISi25 | 1000 |

X15CrN26 | 1150 |

X2CrTiNb18 | 900 |

X3CrTi17 | 900 |

Аустенитные стали | |

X7CrNi18-9 | 800 |

X7CrNiTi18-10 | 850 |

X7CrNiNb18-10 | 850 |

X15CrNiSi20-12 | 1000 |

X7CrNiSiNCe21-11 | 1150 |

X12CrNi23-13 | 1000 |

X8CrNi25-21 | 1050 |

X8NiCrAITi32-21 | 1100 |

X6CrNiSiNCe19-10 | 1050 |

X6NiCrSiNCe35-25 | 1170 |

Следует учесть, что при использовании материала в других газовых средах значения максимальной рабочей температуры из таблицы B.2 не могут быть применены. В этих случаях скорость окисления стали может существенно возрасти в зависимости от ее химического состава, что вызовет значительное снижение максимальной рабочей температуры, например на несколько сотен градусов Цельсия ниже по сравнению со значениями, указанными в таблице B.2.

B.4 Предел ползучести

Средние значения напряжения ползучести, вызывающие относительное удлинение 1% () и напряжения разрушения (

) после 1000 ч и 10000 ч выдержки под нагрузкой, приведены в таблице B.3 в качестве справочных данных (см. сноску 2 к таблице B.3).

Таблица B.3 - Свойства при испытании на ползучесть

Марка стали | Символ терми- | Продол- | Среднее значение напряжения ползучести | ||||||||||||

|

| ||||||||||||||

Температура испытания, °C | |||||||||||||||

500 | 600 | 700 | 800 | 900 | 1000 | 500 | 600 | 700 | 800 | 900 | 1000 | ||||

Ферритные стали | |||||||||||||||

X2CrTi12 | +А | 1000 | 80 | 15 | 8,5 | 3,7 | 1,8 | - | 160 | 30 | 17 | 7,5 | 3,6 | - | |

X6Cr13 | |||||||||||||||

X10CrAISi13 | |||||||||||||||

X6Cr17 | |||||||||||||||

X10CrAISi18 | 10000 | 50 | 10 | 4,7 | 2,1 | 1,0 | - | 100 | 20 | 9,5 | 4,3 | 1,9 | - | ||

X10CrAISi25 | |||||||||||||||

X15CrN26 | |||||||||||||||

X2CrTiNb18 | |||||||||||||||

X3CrTi17 | |||||||||||||||

Аустенитные стали | |||||||||||||||

X7CrNi18-9 | +АТ | 1000 | - | 100 | 45 | 15 | - | - | - | 178 | 83 | - | - | - | |

10000 | - | 80 | 30 | - | - | - | - | 122 | 48 | - | - | - | |||

X7CrNiTi18-10 | +АТ | 1000 | - | 110 | 45 | 15 | - | - | - | 200 | 88 | 30 | - | - | |

10000 | - | 85 | 30 | 10 | - | - | - | 142 | 48 | 15 | - | - | |||

X7CrNiNb18-10 | +АТ | 1000 | - | 140 | 65 | 25 | - | - | - | 210 | 110 | - | - | - | |

10000 | - | 110 | 45 | - | - | - | - | 159 | 61 | - | - | - | |||

X15CrNiSi20-12 | +АТ | 1000 | - | 120 | 50 | 20 | 8 | - | - | 190 | 75 | 35 | 15 | - | |

10000 | - | 80 | 25 | 10 | 4 | - | - | 120 | 36 | 18 | 8,5 | - | |||

X7CrNiSiNCe21-11 | +АТ | 1000 | - | 170 | 66 | 31 | 15,5 | (8) | - | 238 | 105 | 50 | 24 | (12) | |

10000 | - | 126 | 45 | 19 | 10 | (5) | - | 157 | 63 | 27 | 13 | (7) | |||

X12CrNi23-13 | +АТ | 1000 | - | 100 | 40 | 18 | 8 | - | - | 190 | 75 | 35 | 15 | - | |

10000 | - | 70 | 25 | 10 | 5 | - | - | 120 | 36 | 18 | 8,5 | - | |||

X8CrNi25-21 | +АТ | 1000 | - | 100 | 45 | 18 | 10 | - | - | 170 | 80 | 35 | 15 | - | |

10000 | - | 90 | 30 | 10 | 4 | - | - | 130 | 40 | 18 | 8,5 | - | |||

X8NiCrAITi32-21 | +АТ | 1000 | - | 130 | 70 | 30 | 13 | - | - | 200 | 90 | 45 | 20 | - | |

10000 | - | 90 | 40 | 15 | 5 | - | - | 152 | 68 | 30 | 10 | - | |||

X6CrNiSiNCe19-10 | +АТ | 1000 | - | 147 | 61 | 25 | 9 | (2,5) | - | 238 | 105 | 46 | 18 | (7) | |

10000 | - | 126 | 42 | 15 | 5 | (1,7) | - | 157 | 63 | 25 | 10 | (4) | |||

X6NiCrSiNCe35-25 | +АТ | 1000 | - | 150 | 60 | 26 | 12,5 | 6,5 | - | 200 | 84 | 41 | 22 | 12 | |

10000 | - | 88 | 34 | 15 | 8 | 4,5 | - | 127 | 56 | 28 | 15 | 8 | |||

Более того, данные испытаний приведены изо всех соответствующих источников для завершения, где необходимо, корректировки значений настоящей таблицы.

Примечание - Знак "-" означает, что информация о свойствах при испытании на ползучесть отсутствует. | |||||||||||||||

B.5 Физические свойства

Физические свойства жаростойкой стали, приведенные в таблице B.4, являются ориентировочными.

Таблица B.4 - Физические свойства жаростойкой стали (для сведения)

Марка стали | Плот- | Коэффициент линейного расширения 10 | Теплопроводность, | Удель- | Удельное сопротив- | Намагни- | |||||

200 | 400 | 600 | 800 | 1000 | 20 | 500 | |||||

Ферритные стали | |||||||||||

X2CrTi12 | 7,7 | 11,0 | 12,0 | - | - | - | 25 | - | 0,46 | 0,60 | Да |

X6Cr13 | 7,7 | 11,0 | 11,5 | 12,0 | 12,5 | - | 25 | 28 | 0,50 | 0,60 | |

X10CrAISi13 | 7,7 | 10,5 | 11,5 | 12,0 | 12,5 | - | 21 | 23 | 0,50 | 0,75 | Да |

X6Cr17 | 7,7 | 10,0 | 11,0 | 11,5 | 12,5 | - | 21 | 21 | 0,50 | 0,60 | Да |

X10CrAISi18 | 7,7 | 10,5 | 11,5 | 12,0 | 12,5 | 13,5 | 19 | 25 | 0,50 | 0,93 | Да |

X10CrAISi25 | 7,7 | 10,0 | 11,5 | 12,0 | 12,5 | 13,5 | 17 | 23 | 0,50 | 1,10 | Да |

X15CrN26 | 7,7 | 10,5 | 11,0 | 11,5 | 12,0 | 13,0 | 17 | 23 | 0,50 | 0,70 | Да |

X2CrTiNb18 | 7,7 | 10,0 | 10,5 | - | - | - | 25 | - | 0,46 | 0,60 | Да |

X3CrTi17 | 7,7 | 10,0 | 10,5 | - | - | - | 25 | - | 0,46 | 0,60 | Да |

Аустенитные стали | |||||||||||

X7CrNi18-9 | 7,9 | 17,0 | 18,0 | 18,5 | 19,0 | - | 15 | 21 | 0,50 | 0,73 | Нет |

X7CrNiTi18-10 | 7,9 | 17,0 | 18,0 | 18,5 | 19,0 | - | 15 | - | 0,50 | 0,73 | Нет |

X7CrNiNb18-10 | 7,9 | 17,0 | 18,0 | 18,5 | 19,0 | - | 15 | - | 0,50 | 0,73 | Нет |

X15CrNiSi20-12 | 7,9 | 16,5 | 17,5 | 18,0 | 18,5 | 19,5 | 15 | 21 | 0,50 | 0,85 | Нет |

X7CrNiSiNCe21-11 | 7,9 | 17,0 | 18,0 | 18,5 | 19,0 | 19,5 | 15 | 21 | 0,50 | 0,85 | Нет |

X12CrNi23-13 | 7,9 | 16,0 | 17,5 | 18,0 | 18,5 | 19,5 | 15 | 19 | 0,50 | 0,78 | Нет |

X8CrNi25-21 | 7,9 | 15,5 | 17,0 | 17,5 | 18,5 | 19,0 | 15 | 19 | 0,50 | 0,85 | Нет |

X8NiCrAITi32-21 | 8,0 | 15,0 | 16,0 | 17,0 | 17,5 | 18,5 | 12 | 17 | 0,55 | 1,00 | Нет |

X6CrNiSiNCe19-10 | 7,8 | 16,5 | 18,0 | 18,5 | 19,0 | 20,0 | 15 | 21 | 0,50 | 0,85 | Нет |

X6NiCrSiNCe35-25 | 7,9 | 15,5 | 16,0 | 17,0 | 17,5 | 18,0 | 11 | 18,5 | 0,45 | 1,00 | Нет |

Примечание - Знак "-" означает, что информация о физических свойствах отсутствует. | |||||||||||

B.6 Технологические свойства

B.6.1 Стали пригодны для горячей обработки. При необходимости изготовитель должен указать оптимальные условия горячей обработки.

B.6.2 Стали пригодны для холодной штамповки. Однако ферритные стали рекомендуется отжигать перед обработкой. Кроме того, необходимо отметить склонность аустенитных сталей к наклепу.

B.6.3 Стали, в основном, пригодны для сварки обычными способами, однако следует учитывать тенденцию к росту зерна, отмечаемую у ферритных сталей, подвергаемых сварке.

Приложение C

(справочное)

Соответствие марок жаростойкой стали по таблице 3 настоящего стандарта стандартам ACTM, EH, JIS, ГОСТ 5632-72

________________

* Слова "жаростойкой" и "ГОСТ 5632-72" в наименовании приложения C в бумажном оригинале выделены курсивом. - .

Таблица С.1 - Сравнение марок, приведенных в таблице 3, с марками по стандартам ACTM, EH, JIS и ГОСТ 5632-72.

Таблица 3 | АСТМ/ | АСТМ/ | [15] | JIS | ГОСТ 5632-72 | |||

Марка стали | Номер марки по [17] | Наименование марки стали | Номер | |||||

Ферритные стали | ||||||||

X2CrTi12 | 62 | S40900 | 409 | X2CrTi12 | 1.4512 | SUS409L | - | |

X6Cr13 | 65 | S41008 | 410S | X6Cr13 | 1.4000 | SUS410S | 08Х13 | |

X10СrAISi13 | - | - | - | X10СrAISi13 | 1.4724 | - | 10Х13СЮ | |

X6Cr17 | 67 | S43000 | 430 | X6Cr17 | 1.4016 | SUS430 | 12Х17 | |

X10CrAISi18 | - | - | - | X10CrAISi18 | 1.4742 | - | 15Х18СЮ | |

X10CrAISi25 | - | - | - | X10CrAISi25 | 1.4762 | - | - | |

X15CrN26 | - | S44600 | 446 | (X18CrN28) | (1.4749) | - | - | |

X2CrTiNb18 | - | S43940 | - | X2CrTiNb18 | 1.4509 | - | - | |

X3CrTi17 | 70 | S43035 | 439 | X3CrTi17 | 1.4510 | SUS430LX | 04Х17Т | |

Аустенитные стали | ||||||||

X7CrNi18-9 | 7 | S30409 | 304Н | X6CrNi18-10 | 1.4948 | SUS304H | 12Х18Н3 | |

X7CrNiTi18-10 | 17 | S32109 | 321Н | X8CrNiTi18-10 | 1.4878 | SUS321H | 12Х18Н10Т | |

X7CrNiNb18-10 | 20 | S34709 | 347Н | X7CrNiNb18-10 | 1.4912 | SUS347H | 08Х18Н12Б | |

X15CrNiSi20-12 | - | - | - | X15CrNiSi20-12 | 1.4828 | - | 20Х20Н14С2 | |

X7CrNiSiNCe21-11 | - | S30815 | - | X9CrNiSiNCe21-11-2 | 1.4835 | - | - | |

X12CrNi23-13 | - | S30908 | 309S | X12CrNi23-13 | 1.4833 | SUS309S | 20Х23Н13 | |

X8CrNi25-21 | - | S31008 | 310S | X8CrNi25-21 | 1.4845 | SUS310S | - | |

X8NiCrAITi32-21 | - | N08800 | 800 | X10NiCrAITi32-21 | 1.4876 | - | ХН32ТЮ | |

X6CrNiSiNCe19-10 | - | S30415 | - | X6CrNiSiNCe19-10 | 1.4818 | - | - | |

X6NiCrSiNCe35-25 | - | S35315 | - | X6NiCrSiNCe35-25 | 1.4854 | - | - | |

Примечание - Знак "-" означает отсутствие аналога. | ||||||||

Приложение ДА

(рекомендуемое)

Требования к качеству поверхности металлопродукции из жаростойкой стали

Таблица ДА.1

Вид проката | Качество поверхности |

Горячедеформированная длинномерная продукция | По ГОСТ 5949, ГОСТ 25054 |

Холоднокатаные прутки и прутки со специальной отделкой поверхности | По ГОСТ 14955 |

Горячекатаная и холоднокатаная плоская продукция | По ГОСТ 5582, ГОСТ 7350 |

Проволока | По ГОСТ 18143 |

Приложение ДБ

(рекомендуемое)

Требования к сортаменту металлопродукции из жаростойкой стали

Таблица ДБ.1

Вид проката | Сортамент |

Горячедеформированная длинномерная продукция | По ГОСТ 103, ГОСТ 1133, ГОСТ 2590, ГОСТ 2591, |

Холоднокатаные прутки и прутки со специальной отделкой поверхности | По ГОСТ 14955 |

Горячекатаная плоская продукция | По ГОСТ 19903 |

Холоднокатаная плоская продукция | По ГОСТ 19904 |

Проволока | По ГОСТ 18143 |

Приложение ДВ

(справочное)

Данные о жаростойкой стали и никелевых сплавах по ЕН 10095

ДВ.1 Введение

Данные о жаростойкой стали и никелевых сплавах по ЕН 10095, не вошедшие в настоящий стандарт и ИСО 4955, приведены только для сведения.

ДВ.2 Требования к химическому составу по плавочному анализу жаростойкой стали и никелевых сплавов по ЕН 10095 приведены в таблицах ДВ.1 и ДВ.2.

Таблица ДВ.1 - Химический состав жаростойкой стали по ЕН 10095

Марка стали | Массовая доля элементов | |||||||||

углерода | кремния | марганца | фосфора | серы | азота | хрома | никеля | других | ||

не более | ||||||||||

Ферритные стали | ||||||||||

X10CrAISi (1.4713) | Не более 0,12 | 0,50-1,00 | Не более 1,00 | 0,040 | 0,015 | - | 6,00-8,00 | - | Алюминия: 0,50-1,00 | |

X3CrAITi18-2 | Не более 0,04 | Не более 1,00 | Не более 1,00 | 0,040 | 0,015 | 17,00-18,00 | Алюминия: 1,70-2,10; | |||

Аустенитно-ферритные стали | ||||||||||

X15CrNiSi25-4 (1.4821) | 0,10-0,20 | 0,80-1,50 | Не более 2,00 | 0,040 | 0,015 | Не более 0,11 | 24,50-26,50 | 3,50-5,50 | - | |

Аустенитные стали | ||||||||||

X15CrNiSi25-21 (1.4841) | Не более 0,20 | 1,50-2,50 | Не более 2,00 | 0,045 | 0,015 | Не более 0,11 | 24,00-26,00 | 19,00-22,00 | - | |

X12NiCrSi35-16 (1.4864) | Не более 0,15 | 1,00-2,00 | Не более 2,00 | 0,045 | 0,015 | Не более 0,11 | 15,00-17,00 | 33,00-37,00 | - | |

X6NiCrNbCe32-27 | 0,04- | Не более 0,30 | Не более 1,00 | 0,020 | 0,010 | Не более 0,11 | 26,00-28,00 | 31,00-33,00 | Алюминия: не более 0,025; | |

X25CrMnNiN25-9-7 (1.4872) | 0,20- | Не более 1,00 | 8,00-10,00 | 0,045 | 0,015 | 0,20-0,40 | 24,00-26,00 | 6,00-8,00 | - | |

X10NiCrSi35-19 (1.4886) | Не более 0,15 | 1,00-2,00 | Не более 2,00 | 0,030 | 0,015 | Не более 0,11 | 17,00-20,00 | 33,00-37,00 | - | |

X10NiCrSiNb35-22 (1.4887) | Не более 0,15 | 1,00-2,00 | Не более 2,00 | 0,030 | 0,015 | Не более 0,11 | 20,00-23,00 | 33,00-37,00 | Ниобия: 1,00-1,50 | |

Примечание - Знак "-" означает, что массовая доля элемента не нормируется и не контролируется. | ||||||||||

Таблица ДВ.2 - Химический состав никелевых сплавов по ЕН 10095

Марка сплава | Массовая доля элементов | |||||||||||||||

угле- | мар- | крем- | фос- | серы | никеля | хрома | ко- | же- | молиб- | алю- | ти- | меди | нио- | бора | церия | |

не более | не более | не более | ||||||||||||||

NiCr15Fe (2.4816) | 0,05- | 1,00 | Не более 0,50 | 0,020 | 0,015 | Не менее 72,00 | 14,00- | 6,00- | - | Не более 0,30 | Не более 0,30 | 0,50 | - | - | - | |

NiCr20Ti (2.4951) | 0,08- | 1,00 | Не более 1,00 | 0,020 | 0,015 | Основа | 18,00- | Не более 9,00 | Не более 5,00 | - | Не более 0,30 | 0,20- | 0,50 | - | - | - |

NiCr22Mo9Nb (2.4856) | 0,03- | 0,50 | Не более 0,50 | 0,020 | 0,015 | Не менее 58,00 | 20,00- | Не более 1,00 | Не более 5,00 | 8,00- | Не более 0,40 | Не более 0,40 | 0,50 | 3,15- | - | - |

NiCr23Fe (2.4851) | 0,03- | 1,00 | Не более 0,50 | 0,020 | 0,015 | 58,00- | 21,00- | Не более 18,00 | - | 1,00- 1,70 | Не более 0,50 | 0,50 | - | Не более 0,006 | - | |

NiCr28FeSiCe (2.4889) | 0,05- | 1,00 | 2,50- | 0,020 | 0,010 | Не менее 45,00 | 26,00- | 21,00- | - | - | - | 0,30 | - | - | 0,03- | |

Примечание - Знак "-" означает, что массовая доля элемента не нормируется и не контролируется. | ||||||||||||||||

ДВ.3 Механические свойства длинномерной и плоской продукции из жаростойкой стали и никелевых сплавов в состоянии поставки приведены в таблицах ДВ.3 и ДВ.4.

Таблица ДВ.3 - Механические свойства длинномерной и плоской продукции из жаростойкой стали в состоянии поставки по ЕН 10095

Продукция |

|

| Механические свойства | ||||||||

| Предел текучести |

| Относительное удлинение | ||||||||

Марка стали (сплава) | Вид | Толщина | Терми- | Твердость НВ, |

|

| Предел прочности | Длинно- | Плоская продукция при толщине: | ||

от 0,5 до 3 мм включ. | св. 3 мм | ||||||||||

не менее | Про- | Про- | Попе- | ||||||||

Ферритные стали | |||||||||||

X10CrAISi7 (1.4713) | Плоская |

| +А | 192 | 220 | - | 420-620 | 20 | - | 20 | 15 |

X3CrAITi18-2 (1.4736) | Прутки, профили |

| +А | 200 | 280 | - | 500-650 | - | 25 | 25 | 25 |

Аустенитные стали | |||||||||||

X15CrNiSi25-21 (1.4841) | Сортовой прокат |

| +АТ | 223 | 230 | 270 | 550-750 | 30 | 28 | 30 | |

Х12NiCrSi35-16 (1.4864) | Сортовой прокат |

| +АТ | 223 | 230 | 270 | 550-750 | 30 | 28 | 30 | |

X6NiCrNbCe32-27 (1.4877) | Сортовой прокат |

| +АТ | 223 | 180 | 220 | 500-750 | 35 | - | - | |

X25CrMnNiN25-9-7 (1.4872) | Прутки, профили |

| +АТ | 311 | 500 | 540 | 850-1050 | 25 | - | - | |

X10NiCrSi35-19 (1.4886) | Прутки, профили |

| +АТ | 200 | 270 | 300 | 500-650 | 40 | - | - | |

X10NiCrSiNb35-22 | Прутки, профили |

| +АТ | 200 | 270 | 300 | 500-650 | 40 | - | - | |

Примечание - Знак "-" означает, что механические свойства не нормируются и не контролируются. | |||||||||||

Таблица ДВ.4 - Механические свойства длинномерной и плоской продукции из жаростойкой стали и никелевых сплавов в состоянии поставки по ЕН 10095

Продукция |

|

| Механические свойства | ||||||||||||

|

|

|

| Относительное удлинение | |||||||||||

Марка стали (сплава) | Вид | Толщина | Терми- | Твердость НВ, | Предел текучести | Предел проч- | Длинно- | Плоская продукция при толщине: | |||||||

от 0,5 до 3 мм включ. | св. 3 мм | ||||||||||||||

Про- | Про- | Попе- | |||||||||||||

Аустенитно-ферритные стали | |||||||||||||||

X15CrNiSi25-4 (1.4821) | Плоская |

| +АТ | 235 | 400 | 600- | 16 | - | 16 | 12 | |||||

Сортовой прокат |

| ||||||||||||||

Прутки |

| ||||||||||||||

Никелевые сплавы | |||||||||||||||

NiCr15Fe (2.4816) | Плоская |

| +А | 200 | 240 | 550- | 30 | 30 | 30 | - | |||||

Сортовой прокат |

| ||||||||||||||

Прутки |

| ||||||||||||||

NiCr20Ti (2.4951) | Плоская |

| +АТ | 230 | 240 | 650- | 30 | - | 30 | - | |||||

Сортовой прокат |

| ||||||||||||||

Прутки |

| ||||||||||||||

NiCr22Mo9Nb (2.4856) | Плоская |

| +А | 240 | 380 | 760- | - | - | 30 | 30 | |||||

| 415 | 820- | - | 30 | - | - | |||||||||

Сортовой прокат |

| 345 | 760- | 25 | - | - | - | ||||||||

| 415 | 820- | 30 | - | - | - | |||||||||

Прутки |

| 415 | 820- | 30 | - | - | - | ||||||||

NiCr23Fe (2.4851) | Плоская |

| +АТ | 220 | 205 | 550- | 30 | - | 30 | 30 | |||||

Сортовой прокат |

| ||||||||||||||

Прутки |

| ||||||||||||||

NiCr28FeSiCe (2.4889) | Плоская |

| +АТ | 220 | 240 | 620- | 35 | 35 | 35 | 35 | |||||

Сортовой прокат |

| ||||||||||||||

| |||||||||||||||

ДВ.4 Информация о термической обработке для металлопродукции из жаростойкой стали и никелевых сплавов приведена в таблице ДВ.5.

Таблица ДВ.5 - Рекомендуемые режимы термической обработки

Марка стали (сплава) | Термическая обработка | ||

Символ термической обработки | Температура нагрева | Среда охлаждения | |

Ферритные стали | |||

X10CrAISi7 (1.4713) | + А | 780-840 | Воздух, вода |

X3CrAITi18-2 (1.4736) | + А | 870-930 | Воздух |

Аустенитно-ферритные стали | |||

X15CrNiSi25-4 (1.4821) | + АТ | 1000-1100 | Вода, воздух |

Аустенитные стали | |||

X15CrNiSi25-21 (1.4841) | + АТ | 1050-1150 | Вода, воздух |

X12NiCrSi35-16 (1.4864) | + АТ | 1020-1120 | Вода, воздух |

X6NiCrNbCe32-27 (1.4877) | + АТ | 1050-1150 | Вода, воздух |

X25CrMnNiN25-9-7 (1.4872) | + АТ | 1050-1150 | Вода, воздух |

X10NiCrSi35-19 (1.4886) | + АТ | 1050-1150 | Вода, воздух |

X10NiCrSiNb35-22 (1.4887) | + АТ | 1050-1150 | Вода, воздух |

Никелевые сплавы | |||

NiCr15Fe (2.4816) | + А | 950-1000 | Вода, воздух |

NiCr20Ti (2.4957) | + АТ | 1000-1050 | Вода, воздух |

NiCr22Mo9Nb (2.4856) | + А | 950-1000 | Вода, воздух |

NiCr23Fe (2.4857) | + АТ | 1100-1200 | Вода, воздух |

NiCr28FeSiCe (2.4889) | + АТ | 1150-1200 | Вода, воздух |

Примечание - В случае если металлопродукция была подвергнута процессу обработки при высоких температурах, термической обработке ее можно не подвергать. | |||

Приложение ДГ

(обязательное)

Дополнительные требования к металлопродукции из жаростойкой стали, устанавливаемые в межгосударственных стандартах

(Эти требования являются дополнительными по отношению к требованиям международного стандарта ИСО 4955:2005 и приведены для учета основополагающих межгосударственных стандартов, устанавливающих требования в части химического состава жаростойкой стали (ГОСТ 5632, ГОСТ 7565, ГОСТ 12344 - ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12355 - ГОСТ 12357, ГОСТ 12361, ГОСТ 12363, ГОСТ 12364, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033), механических свойств металлопродукции из жаростойкой стали (ГОСТ 5582, ГОСТ 5949, ГОСТ 7350, ГОСТ 14955, ГОСТ 25054), а также другие требования.

ДГ.1 Химический состав

ДГ.1.1 Химический состав отечественной жаростойкой стали по плавочному анализу должен соответствовать нормам, приведенным в таблице ДГ.1.

Таблица ДГ.1 - Химический состав отечественной жаростойкой стали

Марка стали | Массовая доля элементов, % | |||||||||

углерода | кремния | марганца | фосфора | серы | азота | хрома | никеля | других | ||

не более | ||||||||||

Ферритные стали | ||||||||||

08Х17Т | Не более 0,08 | Не более 0,80 | Не более 0,80 | 0,035 | 0,025 | - | 16,00- | - | Титана: | |

15Х25Т | Не более 0,15 | Не более 1,00 | Не более 0,80 | 0,035 | 0,025 | - | 24,00- | - | Титана: | |

15Х28 | Не более 0,15 | Не более 1,00 | Не более 0,80 | 0,035 | 0,025 | - | 27,00- | - | - | |

08Х18Т1 | Не более 0,08 | Не более 0,80 | Не более 0,70 | 0,035 | 0,025 | - | 17,00- | - | Титана: 0,60- | |

Аустенитно-ферритные стали | ||||||||||

08Х20Н14С2 | Не более 0,08 | 2,00- 3,00 | Не более 1,50 | 0,035 | 0,025 | - | 19,00- | 12,00- | - | |

20Х23Н18 | Не более 0,20 | Не более 1,00 | Не более 2,00 | 0,035 | 0,020 | - | 22,00- 25,00 | 17,00- 20,00 | - | |

Аустенитные стали | ||||||||||

36Х18Н25С2 | 0,32- 0,40 | 2,00- 3,00 | Не более 1,50 | 0,035 | 0,020 | - | 17,00- | 23,00- | - | |

20Х25Н20С2 | Не более 0,20 | 2,00- 3,00 | Не более 1,50 | 0,035 | 0,020 | - | 24,00- | 18,00- | - | |

10Х23Н18 | Не более 0,10 | Не более 1,00 | Не более 2,00 | 0,035 | 0,020 | - | 22,00- | 17,00- | - | |

12Х25Н16Г7АР | Не более 0,12 | Не более 1,00 | 5,00- | 0,035 | 0,020 | 0,30- | 23,00- | 15,00- | Бора: не более 0,010 | |

Примечания 1 Массовая доля остаточных элементов - в соответствии с ГОСТ 5632. 2 Знак "-" означает, что массовая доля элемента не нормируется и не контролируется. | ||||||||||

ДГ.1.2 Предельные отклонения по химическим элементам в готовой продукции от норм плавочного анализа приведены в таблице 4 настоящего стандарта.

ДГ.2 Механические свойства

ДГ.2.1 Механические свойства горячекатаной и холоднокатаной листовой продукции толщиной от 0,5 до 50 мм в состоянии поставки должны соответствовать нормам, приведенным в таблице ДГ.2.1.

Таблица ДГ.2.1 - Механические свойства листовой продукции из отечественной жаростойкой стали в состоянии поставки

Марка стали | Толщина листовой продукции | Терми- | Механические свойства | ||

Предел текучести | Временное сопротив- | Относи- | |||

не менее | |||||

Ферритные стали | |||||

08Х17Т | Холоднокатаная: от 0,5 до 3,9 включ. | +А | - | 460 (47) | 20 |

Горячекатаная | - | 460 (47) | 20 | ||

Холоднокатаная: от 4 до 5 включ. | - | 440 (45) | 18 | ||

Горячекатаная | - | 440 (45) | 18 | ||

15Х25Т | Холоднокатаная: от 0,5 до 3,9 включ. | +А | - | 530 (54) | 17 |

Горячекатаная | - | 530 (54) | 17 | ||

Холоднокатаная: от 4 до 5 мм включ. | - | 440 (45) | 14 | ||

Горячекатаная | - | 440 (45) | 14 | ||

15Х28 | Холоднокатаная: от 0,5 до 3,9 включ. | +А | - | 530 (54) | 17 |

Горячекатаная | - | 530 (54) | 17 | ||

08Х18Т1 | Холоднокатаная: от 0,5 до 3,9 включ. | +А | - | 460 (47) | 30 |

Горячекатаная | - | 460 (47) | 30 | ||

Аустенитно-ферритные стали | |||||

20Х23Н18 | Холоднокатаная: от 0,5 до 3,9 включ. | +АТ | - | 540 (55) | 35 |

Горячекатаная: от 1,5 до 3,9 включ. | - | 540 (55) | 35 | ||

Холоднокатаная: от 4 до 5 включ. | 265 (27) | 540 (55) | 35 | ||

Горячекатаная: от 4 до 50 включ. | 265 (27) | 540 (55) | 35 | ||

Аустенитные стали | |||||

12Х25Н16Г7АР | Холоднокатаная: от 0,5 до 3,9 включ. | +АТ | - | Не более 980 (100) | 35 |

Горячекатаная: от 1,5 до 3,9 включ. | - | Не более 980 (100) | 35 | ||

Холоднокатаная: от 4 до 5 включ. | 390 (40) | 740 (75) | 50 | ||

Горячекатаная | 390 (40) | 740 (75) | 50 | ||

| |||||

ДГ.2.2 Механические свойства длинномерной продукции диаметром, стороной квадрата или толщиной до 200 мм в состоянии поставки должны соответствовать нормам, указанным в таблице ДГ.2.2.

Таблица ДГ.2.2 - Механические свойства длинномерной продукции из отечественной жаростойкой стали в состоянии поставки

Марка стали | Термическая обработка | Механические свойства | |||

Предел текучести | Временное сопротивление | Относительное удлинение | |||

не менее | |||||

Ферритные стали | |||||

08Х17Т | +А | По согласованию | |||

15Х25Т | +А | 295 (30) | 440 (45) | 20 | |

15Х28 | +А | 295 (30) | 440 (45) | 20 | |

Аустенитно-ферритные стали | |||||

08Х20Н14С2 | +АТ | 245 (25) | 540 (54) | 40 | |

20Х23Н18 | +АТ | 196 (20) | 490 (50) | 35 | |

Аустенитные стали | |||||

36Х18Н25С2 | +АТ | 345 (36) | 640 (65) | 25 | |

20Х25Н20С2 | +АТ | 295 (30) | 590 (60) | 35 | |

10Х23Н18 | +АТ | 196 (20) | 490 (50) | 35 | |

12Х25Н16Г7АР | +АТ | 325 (33) | 690 (70) | 40 | |

| |||||

ДГ.2.3 Механические свойства поковок должны соответствовать нормам, указанным в таблице ДГ.2.3.

Таблица ДГ.2.3 - Механические свойства поковок из отечественной жаростойкой стали в состоянии поставки

Марка стали | Терми- | Механические свойства | ||||||||

Предел текучести | Временное сопротив- | Относительное удлинение | Относительное сужение | Твердость по Бринеллю (на поверх- | ||||||

при диаметре (толщине) поковки сплошного сечения, мм | ||||||||||

до 200 | св. 200 до 500 | св. 500 | до 200 | св. 200 до 500 | св. 500 до 1000 | не более | ||||

не менее | ||||||||||

10Х23Н18 | +АТ | 196 (20) | 490 (50) | 35 | 32 | 30 | 47 | 43 | 40 | 179 |

| ||||||||||

ДГ.2.3.1 При определении механических свойств поковок на поперечных, тангенциальных или радиальных образцах допускается снижение норм механических свойств в соответствии с таблицей ДГ.2.3.1.

Таблица ДГ.2.3.1 - Допускаемое снижение норм механических свойств поковок из жаростойкой стали

Показатели механических свойств | Допускаемое снижение норм механических свойств, % | |||

для поперечных образцов | для радиальных образцов | для тангенциальных образцов поковок диаметром | ||

до 300 мм | св. 300 мм | |||

Временное сопротивление | 10 | 10 | 5 | 5 |

Предел текучести | 10 | 10 | 5 | 5 |

Относительное удлинение | 50 | 35 | 25 | 30 |

Относительное сужение | 40 | 35 | 20 | 25 |

Ударная вязкость | 50 | 40 | 25 | 30 |

ДГ.3 Термическая обработка

ДГ.3.1 Рекомендуемые режимы термической обработки металлопродукции из отечественной жаростойкой стали приведены в таблице ДГ.3.1.

Таблица ДГ.3.1 - Рекомендуемые режимы термической обработки

Марка стали | Термическая обработка | |||

Символ термической обработки | Температура нагрева | Среда охлаждения | ||

Ферритные стали | ||||

08Х17Т | +А | 760-780 | Воздух | |

15Х25Т | +А | 730-770 | Воздух | |

15Х28 | +А | 680-720 | Воздух, вода | |

08Х18Т1 | +А | 830-860 | Воздух | |

Аустенитно-ферритные стали | ||||

08Х20Н14С2 | +АТ | 1000-1150 | Воздух, вода | |

20Х23Н18 | +АТ | 1100-1150 | Вода, воздух | |

Аустенитные стали | ||||

36Х18Н25С2 | +АТ | 1100-1150 | Вода, воздух, масло | |

20Х25Н20С2 | +АТ | 1050-1100 | Вода, воздух | |

10Х23Н18 | +АТ | 1100-1150 | Вода, воздух | |

12Х25Н16Г7АР | +АТ | 1050-1150 | Воздух | |

| ||||

ДГ.4 Схема условных обозначений длинномерной и листовой металлопродукции из жаростойкой стали

Приложение ДД

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДД.1

Структура настоящего стандарта | Структура международного стандарта ИСО 4955:2005 |

Введение | Введение |

1 Область применения | 1 Область применения |

2 Нормативные ссылки | 2 Нормативные ссылки |

3 Термины и определения | 3 Термины и определения |

4 Обозначения | 4 Обозначения |

5 Информация, которая должна быть представлена в заказе | 5 Информация, которую должен представить потребитель |

6 Классификация стали | 6 Классификация стали |

7 Технические требования | 7 Требования |

7.1 Метод выплавки | 7.1 Процесс выплавки |

7.2 Состояние поставки | 7.2 Условия поставки |

7.3 Химический состав | 7.3 Химический состав |

7.4 Механические свойства | 7.4 Механические свойства |

7.5 Качество поверхности | 7.5 Качество поверхности |

7.6 Внутренние дефекты | 7.6 Внутренние дефекты |

7.7 Форма, размеры и предельные отклонения по ним | 7.7 Размеры и допуски на размеры и форма |

8 Контроль, испытания и подтверждение соответствия продукции установленным требованиям | 8 Контроль, испытания и подтверждение соответствия продукции установленным требованиям |

8.1 Общие положения | 8.1 Общее |

8.2 Методы контроля и документы контроля | 8.2 Виды контроля и документы контроля |

8.3 Специфичные контроль и испытания | 8.3 Обязательный контроль и испытания |

8.4 Методы испытаний | 8.4 Методы испытаний |

8.5 Повторные испытания | 8.5 Повторные испытания |

9 Маркировка | 9 Маркировка |

10 Требования безопасности к металлопродукции по радионуклидам | - |

Приложение A Международные стандарты и национальные стандарты Российской Федерации на размеры и предельные отклонения | Приложение A Международные стандарты на размеры и допуски |

Приложение B Техническая информация о жаростойких сталях | Приложение B Техническая информация о жаростойких сталях |

Приложение C Соответствие марок жаростойкой стали по таблице 3 настоящего стандарта стандартам ACTM, EH, JIS, ГОСТ 5632-72 | Приложение C Сравнение марок, приведенных в таблице 1, с марками по стандартам ASTM, EN и JIS |

Приложение ДА Требования к качеству поверхности металлопродукции из жаростойкой стали | - |

Приложение ДБ Требования к сортаменту металлопродукции из жаростойкой стали | - |

Приложение ДВ Данные о жаростойкой стали и никелевых сплавах по ЕН 10095 | - |

Приложение ДГ Дополнительные требования к металлопродукции из жаростойкой стали, устанавливаемые в межгосударственных стандартах | - |

Приложение ДД Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | - |

Приложение ДЕ Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте | - |

Библиография | Библиография |

Рисунки 1-3 | Рисунки 1-3 |

Таблица 3 | Таблица 1 |

Таблица 4 | Таблица 2 |

Таблица 1 | Таблица 3 |

Таблица 2 | Таблица 4 |

Таблица 5 | Таблица 5 |

Таблица 6 | Таблица 6 |

Таблица 7 | Таблица 7 |

Таблица 8 | Таблица 8 |

| |

Приложение ДЕ

(справочное)

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДЕ.1

Обозначение ссылочного национального, стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ Р 54909-2012 (ИСО 683-15) | MOD | ИСО 683-15:1992 "Термоупрочняемые стали, легированные стали и автоматные стали. Часть 15. Клапанная сталь для двигателей внутреннего сгорания" |

ГОСТ Р 53845-2010 (ИСО 377:1997) | MOD | ИСО 377:1997 "Сталь и стальные изделия. Расположение испытуемых образцов и образцов для конкретных механических испытаний" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: MOD - модифицированные стандарты. | ||

Библиография

[1] | ISO 16143-1:2004 | Stainless steels for general purposes - Part 1: Flat products |

[2] | ISO 16143-2:2004 | Stainless steels for general purposes - Part 2: Semi-finished products, bars, rods and sections |

[3] | ISO 16143-3:2005 | Stainless steels for general purposes - Part 3: Wire |

[4] | ИСО 404:1992 | Сталь и стальные заготовки. Общие технические условия поставки |

(ISO 404:1992) | (Steel and steel products - General technical delivery requirements) | |

[5] | ISO 4885:1996 | Ferrous products - Heat treatments - Vocabulary |

[6] | ISO 6929:1987 | Steel products - Definitions and classification |

[7] | ISO 14284:1996 | Steel and iron - Sampling and preparation of samples for the determination of chemical composition |

[8] | ISO/TSC 4949:2003 | Steel names based on letter symbols |

[9] | DIN EH 10204:2005 | Изделия металлические. Типы актов приемочного контроля |

(DIN EN 10204:2005) | (Metalic / products - Types of inspection documents) | |

[10] | ISO 9444-2:2009 | Continuously hotrolled stainless steel - Tolerances on dimensions and form - Part 2: Wide strip and sheet/plate |

[11] | ISO 286-1:2010 | Geometrical product specifications (GPS) - ISO code system for tolerances on linear sizes - Part 1: Basis of tolerances, deviations and fits |

[12] | ISO/TR 9769:1991 | Steel and iron - Review of available methods of analysis |

[13] | ISO 6892-1:2009 | Metallic materials - Tensile testing - Part 1: Method of test at room temperature |

[14] | ИСО 6506-1:2005 | Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания |

(ISO 6506-1:2005) | (Metallic materials - Brinell hardness test - Part 1: Test method) | |

[15] | EN 10095:1999 | Heat resisting steels and nickel alloys |

[16] | Гигиенические нормативы | Содержание техногенных радионуклидов в металлах |

[17] | ISO/TS 15510:2003 | Stainless steels - Chemical composition |

[18] | EN 10222-5:1999 | Steel forgings for pressure purposes - Part 5: Martensitic, austenitic and ferritic stainless steels |

Электронный текст документа

и сверен по:

, 2013