ГОСТ 23270-89

(ИСО 2938-74)

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ-ЗАГОТОВКИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Технические условия

Tubes-billets for mechanical treatment.

Specifications

МКС 77.140.60

ОКП 13 1900

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Е.А.Близнюков, канд. техн. наук; В.П.Сокуренко, канд. техн. наук (руководитель темы); В.Н.Ровенский, канд. техн. наук; Г.А.Горовенко, канд. техн. наук; А.А.Левицкий

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.06.89 N 2145

3. ВЗАМЕН ГОСТ 23270-78

4. Стандарт соответствует международному стандарту ИСО 2938-74 в части предельных отклонений по диаметру и толщине стенки, по кривизне труб, по длине мерных труб, по показателям технологичности

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 4.11 |

ГОСТ 427-75 | 4.10 |

ГОСТ 1050-88 | 2.1 |

ГОСТ 1778-70 | 2.2.13 |

ГОСТ 4543-71 | 2.1 |

ГОСТ 5639-82 | 2.2.4 |

ГОСТ 7565-81 | 4.3 |

ГОСТ 8026-92 | 4.10 |

ГОСТ 8328-75 | 4.10 |

ГОСТ 8732-78 | 1.6 |

ГОСТ 8734-75 | 1.6 |

ГОСТ 9012-59 | 4.6 |

ГОСТ 10006-80 | 4.4, 4.5 |

ГОСТ 10243-75 | 4.7 |

ГОСТ 10692-80 | 2.3, 5.1 |

ГОСТ 12344-2003 | 4.3 |

ГОСТ 12345-2001 | 4.3 |

ГОСТ 12346-78 | 4.3 |

ГОСТ 12347-77 | 4.3 |

ГОСТ 12348-78 | 4.3 |

ГОСТ 12349-83 | 4.3 |

ГОСТ 12350-78 | 4.3 |

ГОСТ 12351-81* | 4.3 |

______________ | |

ГОСТ 12352-81 | 4.3 |

ГОСТ 12353-78 | 4.3 |

ГОСТ 12354-81 | 4.3 |

ГОСТ 12355-78 | 4.3 |

ГОСТ 12356-81 | 4.3 |

ГОСТ 12357-84 | 4.3 |

ГОСТ 12358-2002 | 4.3 |

ГОСТ 12359-99 | 4.3 |

ГОСТ 12360-82 | 4.3 |

ГОСТ 12361-2002 | 4.3 |

ГОСТ 12362-79 | 4.3 |

ГОСТ 12363-79 | 4.3 |

ГОСТ 12364-84 | 4.3 |

ГОСТ 12365-84 | 4.3 |

ГОСТ 14959-79 | 2.1 |

ГОСТ 17410-78 | 4.8 |

ГОСТ 18360-93 | 4.11 |

ГОСТ 18365-93 | 4.11 |

ГОСТ 18895-97 | 4.3 |

ГОСТ 19281-89 | 2.1 |

ГОСТ 22536.0-87 | 4.3 |

ГОСТ 22536.1-88 | 4.3 |

ГОСТ 22536.2-87 | 4.3 |

ГОСТ 22536.3-88 | 4.3 |

ГОСТ 22536.4-88 | 4.3 |

ГОСТ 22536.5-87 | 4.3 |

ГОСТ 22536.6-88 | 4.3 |

ГОСТ 22536.14-88 | 4.3 |

ГОСТ 24853-81 | 4.11 |

ТУ 2-034-225-87 | 4.10 |

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на стальные бесшовные горячедеформированные и холоднодеформированные трубы-заготовки из углеродистых и легированных марок стали, применяемые для изготовления изделий механической обработкой.

1. СОРТАМЕНТ

1.1. Трубы изготовляют по наружному диаметру, толщине стенки и длине.

1.2. Размеры и масса 1 м труб должны соответствовать указанным в табл.1 для горячедеформированных труб и в табл.2 - для холоднодеформированных труб.

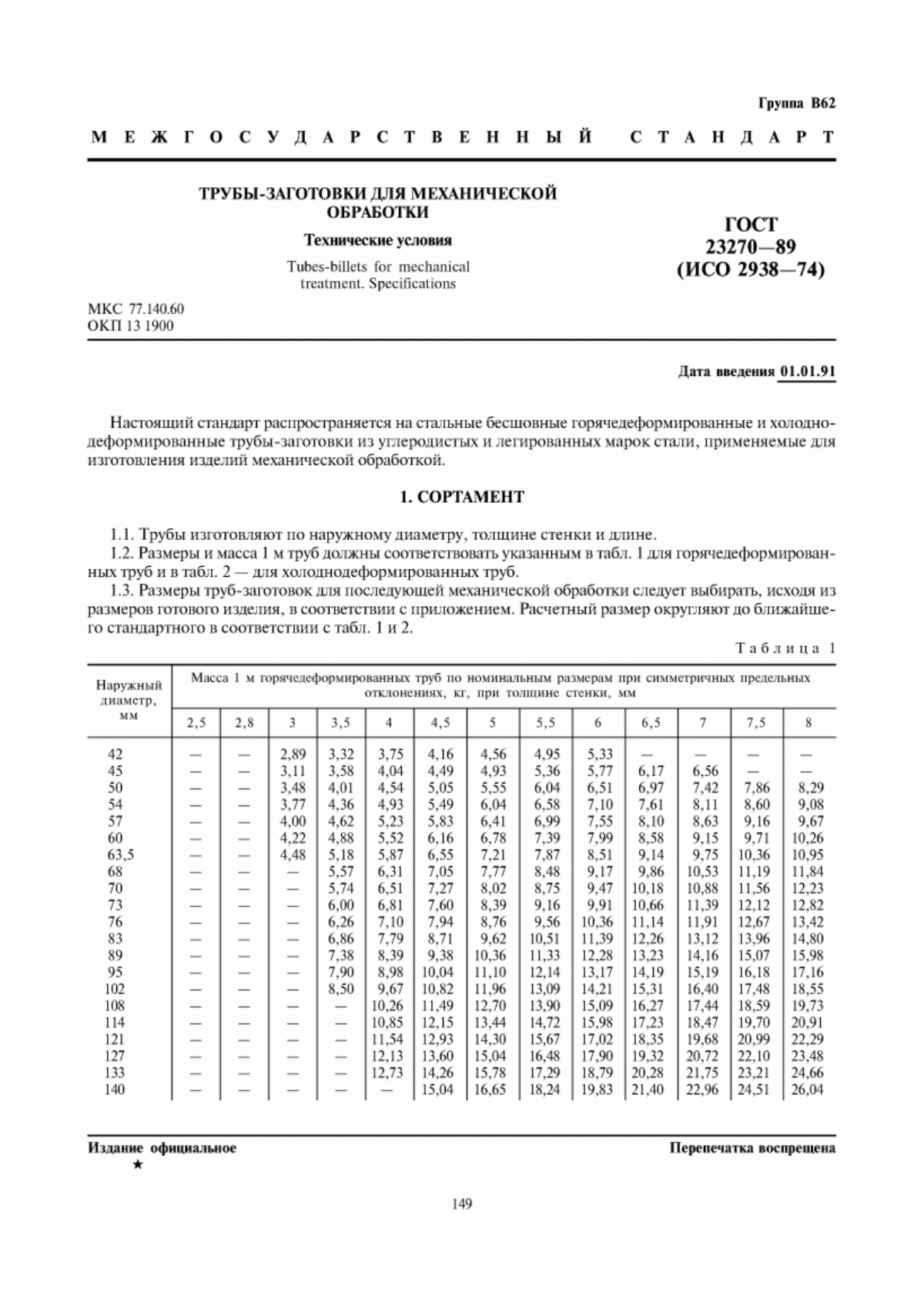

Таблица 1

Наруж- ный диа- метр, мм | Масса 1 м горячедеформированных труб по номинальным размерам при симметричных предельных отклонениях, кг, при толщине стенки, мм | ||||||||||||

2,5 | 2,8 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | |

42 | - | - | 2,89 | 3,32 | 3,75 | 4,16 | 4,56 | 4,95 | 5,33 | - | - | - | - |

45 | - | - | 3,11 | 3,58 | 4,04 | 4,49 | 4,93 | 5,36 | 5,77 | 6,17 | 6,56 | - | - |

50 | - | - | 3,48 | 4,01 | 4,54 | 5,05 | 5,55 | 6,04 | 6,51 | 6,97 | 7,42 | 7,86 | 8,29 |

54 | - | - | 3,77 | 4,36 | 4,93 | 5,49 | 6,04 | 6,58 | 7,10 | 7,61 | 8,11 | 8,60 | 9,08 |

57 | - | - | 4,00 | 4,62 | 5,23 | 5,83 | 6,41 | 6,99 | 7,55 | 8,10 | 8,63 | 9,16 | 9,67 |

60 | - | - | 4,22 | 4,88 | 5,52 | 6,16 | 6,78 | 7,39 | 7,99 | 8,58 | 9,15 | 9,71 | 10,26 |

63,5 | - | - | 4,48 | 5,18 | 5,87 | 6,55 | 7,21 | 7,87 | 8,51 | 9,14 | 9,75 | 10,36 | 10,95 |

68 | - | - | - | 5,57 | 6,31 | 7,05 | 7,77 | 8,48 | 9,17 | 9,86 | 10,53 | 11,19 | 11,84 |

70 | - | - | - | 5,74 | 6,51 | 7,27 | 8,02 | 8,75 | 9,47 | 10,18 | 10,88 | 11,56 | 12,23 |

73 | - | - | - | 6,00 | 6,81 | 7,60 | 8,39 | 9,16 | 9,91 | 10,66 | 11,39 | 12,12 | 12,82 |

76 | - | - | - | 6,26 | 7,10 | 7,94 | 8,76 | 9,56 | 10,36 | 11,14 | 11,91 | 12,67 | 13,42 |

83 | - | - | - | 6,86 | 7,79 | 8,71 | 9,62 | 10,51 | 11,39 | 12,26 | 13,12 | 13,96 | 14,80 |

89 | - | - | - | 7,38 | 8,39 | 9,38 | 10,36 | 11,33 | 12,28 | 13,23 | 14,16 | 15,07 | 15,98 |

95 | - | - | - | 7,90 | 8,98 | 10,04 | 11,10 | 12,14 | 13,17 | 14,19 | 15,19 | 16,18 | 17,16 |

102 | - | - | - | 8,50 | 9,67 | 10,82 | 11,96 | 13,09 | 14,21 | 15,31 | 16,40 | 17,48 | 18,55 |

108 | - | - | - | - | 10,26 | 11,49 | 12,70 | 13,90 | 15,09 | 16,27 | 17,44 | 18,59 | 19,73 |

114 | - | - | - | - | 10,85 | 12,15 | 13,44 | 14,72 | 15,98 | 17,23 | 18,47 | 19,70 | 20,91 |

121 | - | - | - | - | 11,54 | 12,93 | 14,30 | 15,67 | 17,02 | 18,35 | 19,68 | 20,99 | 22,29 |

127 | - | - | - | - | 12,13 | 13,60 | 15,04 | 16,48 | 17,90 | 19,32 | 20,72 | 22,10 | 23,48 |

133 | - | - | - | - | 12,73 | 14,26 | 15,78 | 17,29 | 18,79 | 20,28 | 21,75 | 23,21 | 24,66 |

140 | - | - | - | - | - | 15,04 | 16,65 | 18,24 | 19,83 | 21,40 | 22,96 | 24,51 | 26,04 |

146 | - | - | - | - | - | 15,70 | 17,39 | 19,06 | 20,72 | 22,36 | 24,00 | 25,62 | 27,23 |

152 | - | - | - | - | - | 16,37 | 18,13 | 19,87 | 21,60 | 23,32 | 25,03 | 26,73 | 28,41 |

159 | - | - | - | - | - | 17,15 | 18,99 | 20,82 | 22,64 | 24,45 | 26,24 | 28,02 | 29,79 |

168 | - | - | - | - | - | - | - | 22,04 | 23,97 | 25,89 | 27,79 | 29,69 | 31,57 |

180 | - | - | - | - | - | - | - | 23,67 | 25,75 | 27,81 | 29,87 | 31,91 | 33,93 |

194 | - | - | - | - | - | - | - | - | 27,82 | 30,06 | 32,28 | 34,50 | 36,70 |

203 | - | - | - | - | - | - | - | - | 29,15 | 31,50 | 33,84 | 36,16 | 38,47 |

219 | - | - | - | - | - | - | - | - | 31,52 | 34,06 | 36,60 | 39,12 | 41,63 |

245 | - | - | - | - | - | - | - | - | - | - | 41,09 | 43,93 | 46,76 |

273 | - | - | - | - | - | - | - | - | - | - | - | - | 52,28 |

299 | - | - | - | - | - | - | - | - | - | - | - | - | 57,41 |

325 | - | - | - | - | - | - | - | - | - | - | - | - | 62,54 |

Продолжение табл.1

Наружный диаметр, мм | Масса 1 м горячедеформированных труб по номинальным размерам при симметричных предельных отклонениях, кг, при толщине стенки, мм | |||||||||||

8,5 | 9 | 9,5 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |

42 | - | - | - | - | - | - | - | - | - | - | - | - |

45 | - | - | - | - | - | - | - | - | - | - | - | - |

50 | - | - | - | - | - | - | - | - | - | - | - | - |

54 | - | - | - | - | - | - | - | - | - | - | - | - |

57 | 10,17 | 10,65 | 11,13 | 11,59 | 12,48 | 13,32 | 14,11 | - | - | - | - | - |

60 | 10,80 | 11,32 | 11,83 | 12,33 | 13,29 | 14,21 | 15,07 | 15,88 | - | - | - | - |

63,5 | 11,53 | 12,10 | 12,65 | 13,19 | 14,24 | 15,24 | 16,19 | 17,09 | - | - | - | - |

68 | 12,47 | 13,10 | 13,71 | 14,30 | 15,46 | 16,57 | 17,63 | 18,64 | 19,61 | 20,52 | - | - |

70 | 12,89 | 13,54 | 14,17 | 14,80 | 16,01 | 17,16 | 18,27 | 19,33 | 20,35 | 21,31 | - | - |

73 | 13,52 | 14,21 | 14,88 | 15,54 | 16,82 | 18,05 | 19,24 | 20,37 | 21,46 | 22,49 | 23,48 | 24,42 |

76 | 14,15 | 14,87 | 15,58 | 16,28 | 17,63 | 18,94 | 20,20 | 21,41 | 22,57 | 23,68 | 24,74 | 25,75 |

83 | 15,62 | 16,43 | 17,22 | 18,00 | 19,53 | 21,01 | 22,44 | 23,82 | 25,16 | 26,44 | 27,67 | 28,85 |

89 | 16,88 | 17,76 | 18,63 | 19,48 | 21,16 | 22,70 | 24,37 | 25,90 | 27,37 | 28,81 | 30,19 | 31,52 |

95 | 18,13 | 19,09 | 20,03 | 20,96 | 22,79 | 24,56 | 26,29 | 27,97 | 29,59 | 31,17 | 32,70 | 34,18 |

102 | 19,60 | 20,64 | 21,67 | 22,69 | 24,69 | 26,63 | 28,53 | 30,38 | 32,18 | 33,93 | 35,64 | 37,29 |

108 | 20,86 | 21,97 | 23,08 | 24,17 | 26,31 | 28,41 | 30,46 | 32,46 | 34,40 | 36,30 | 38,15 | 39,95 |

114 | 22,12 | 23,31 | 24,48 | 25,65 | 27,94 | 30,19 | 32,38 | 34,53 | 36,62 | 38,67 | 40,67 | 42,62 |

121 | 23,58 | 24,86 | 26,12 | 27,37 | 29,84 | 32,26 | 34,62 | 36,84 | 39,21 | 41,43 | 43,60 | 45,72 |

127 | 24,84 | 26,19 | 27,53 | 28,85 | 31,47 | 34,03 | 36,55 | 39,01 | 41,43 | 43,80 | 46,12 | 48,39 |

133 | 26,10 | 27,52 | 28,93 | 30,33 | 33,10 | 35,81 | 38,47 | 41,09 | 43,65 | 46,17 | 48,63 | 51,05 |

140 | 27,57 | 29,08 | 30,57 | 32,06 | 35,00 | 37,88 | 40,72 | 43,50 | 46,24 | 48,93 | 51,57 | 54,16 |

146 | 28,82 | 30,41 | 31,98 | 33,54 | 36,62 | 39,66 | 42,64 | 45,57 | 48,46 | 51,30 | 54,08 | 56,82 |

152 | 30,08 | 31,74 | 33,39 | 35,02 | 38,25 | 41,43 | 44,56 | 47,65 | 50,68 | 53,66 | 56,60 | 59,48 |

159 | 31,55 | 33,29 | 35,03 | 36,75 | 40,15 | 43,50 | 46,81 | 50,06 | 53,27 | 56,43 | 59,53 | 62,59 |

168 | 33,44 | 35,29 | 37,13 | 38,97 | 42,59 | 46,17 | 49,69 | 53,17 | 56,60 | 59,98 | 63,31 | 66,59 |

180 | 35,95 | 37,95 | 39,95 | 41,93 | 45,85 | 49,72 | 53,54 | 57,31 | 61,04 | 64,71 | 68,34 | 71,91 |

194 | 38,89 | 41,06 | 43,23 | 45,38 | 49,64 | 53,86 | 58,03 | 62,15 | 66,22 | 70,24 | 74,21 | 78,13 |

203 | 40,77 | 43,06 | 43,33 | 47,60 | 52,09 | 56,52 | 60,91 | 65,25 | 69,55 | 73,79 | 77,98 | 82,12 |

219 | 44,13 | 46,61 | 49,08 | 51,54 | 56,43 | 61,26 | 66,04 | 70,78 | 75,46 | 80,10 | 84,69 | 89,23 |

245 | 49,58 | 52,38 | 55,17 | 57,95 | 63,48 | 68,95 | 74,38 | 79,76 | 85,08 | 90,36 | 95,59 | 100,77 |

273 | 55,45 | 58,60 | 61,73 | 64,86 | 71,07 | 77,24 | 83,36 | 89,42 | 95,44 | 101,41 | 107,33 | 113,20 |

299 | 60,90 | 64,37 | 67,83 | 71,27 | 78,13 | 84,93 | 91,69 | 98,40 | 105,06 | 111,67 | 118,23 | 124,74 |

325 | 66,35 | 70,14 | 73,92 | 77,68 | 85,18 | 92,63 | 100,03 | 107,38 | 114,68 | 121,93 | 129,13 | 136,28 |

Продолжение табл.1

Наруж- ный диаметр, мм | Масса 1 м горячедеформированных труб по номинальным размерам при симметричных предельных отклонениях, кг, при толщине стенки, мм | |||||||||||

19 | 20 | 22 | 24 | 25 | 26 | 28 | 30 | 32 | 34 | 35 | 36 | |

42 | - | - | - | - | - | - | - | - | - | - | - | - |

45 | - | - | - | - | - | - | - | - | - | - | - | - |

50 | - | - | - | - | - | - | - | - | - | - | - | - |

54 | - | - | - | - | - | - | - | - | - | - | - | - |

57 | - | - | - | - | - | _ | - | - | - | - | - | - |

60 | - | - | - | - | - | - | - | - | - | - | - | - |

63,5 | - | - | - | - | - | - | - | - | - | - | - | - |

68 | - | - | - | - | - | - | - | - | - | - | - | - |

70 | - | - | - | - | - | - | - | - | - | - | - | - |

73 | 25,30 | - | - | - | - | - | - | - | - | - | - | - |

76 | 26,71 | - | - | - | - | - | - | - | - | - | - | - |

83 | 29,99 | - | - | - | - | - | - | - | - | - | - | - |

89 | 32,80 | 34,03 | 36,35 | 38,47 | - | - | - | - | - | - | - | - |

95 | 35,61 | 36,99 | 39,61 | 42,02 | - | - | - | - | - | - | - | - |

102 | 38,89 | 40,45 | 43,40 | 46,17 | - | - | - | - | - | - | - | - |

108 | 41,70 | 43,40 | 46,66 | 49,72 | 51,17 | 52,58 | 55,24 | - | - | - | - | - |

114 | 44,51 | 46,36 | 49,92 | 53,27 | 54,87 | 56,43 | 59,39 | - | - | - | - | - |

121 | 47,79 | 49,82 | 53,71 | 57,41 | 59,19 | 60,91 | 64,22 | - | - | - | - | - |

127 | 50,61 | 52,78 | 56,97 | 60,96 | 62,89 | 64,76 | 68,36 | 71,77 | - | - | - | - |

133 | 53,42 | 55,74 | 60,22 | 64,51 | 66,58 | 68,61 | 72,51 | 76,20 | 79,71 | - | - | - |

140 | 56,70 | 59,19 | 64,02 | 68,66 | 70,90 | 73,10 | 77,34 | 81,38 | 85,23 | 88,88 | 90,63 | 92,33 |

146 | 59,51 | 62,15 | 67,28 | 72,21 | 74,60 | 76,94 | 81,48 | 85,82 | 89,97 | 93,91 | 95,81 | 97,66 |

152 | 62,32 | 65,11 | 71,53 | 75,76 | 78,30 | 80,79 | 85,63 | 90,26 | 94,70 | 98,94 | 100,99 | 102,99 |

159 | 65,60 | 68,56 | 74,33 | 79,90 | 82,62 | 85,28 | 90,46 | 95,44 | 100,22 | 104,81 | 107,03 | 109,20 |

168 | 69,82 | 73,00 | 79,21 | 85,23 | 88,16 | 91,05 | 96,67 | 102,10 | 107,33 | 112,36 | 114,80 | 117,19 |

180 | 75,44 | 78,92 | 85,72 | 92,33 | 95,56 | 98,75 | 104,96 | 110,98 | 116,80 | 122,42 | 125,16 | 127,85 |

194 | 82,00 | 85,82 | 93,32 | 100,62 | 104,20 | 107,72 | 114,63 | 121,34 | 127,85 | 134,16 | 137,24 | 140,28 |

203 | 86,22 | 90,26 | 98,20 | 105,95 | 109,74 | 113,49 | 120,84 | 127,99 | 134,95 | 141,71 | 145,01 | 148,27 |

219 | 93,71 | 98,15 | 106,88 | 115,42 | 119,61 | 123,75 | 131,89 | 139,83 | 147,57 | 155,12 | 158,82 | 162,47 |

245 | 105,90 | 110,98 | 120,99 | 130,80 | 135,64 | 140,42 | 149,84 | 159,07 | 168,09 | 176,92 | 181,26 | 185,55 |

273 | 119,02 | 124,79 | 136,18 | 147,38 | 152,90 | 158,38 | 169,18 | 179,78 | 190,19 | 200,40 | 205,43 | 210,41 |

299 | 131,20 | 137,61 | 150,29 | 162,77 | 168,93 | 175,05 | 187,13 | 199,02 | 210,71 | 222,20 | 227,87 | 233,50 |

325 | 143,38 | 150,44 | 164,39 | 178,16 | 184,96 | 191,72 | 205,09 | 218,25 | 231,23 | 244,00 | 250,31 | 256,58 |

Продолжение табл.1

Наружный диаметр, мм | Масса 1 м горячедеформированных труб по номинальным размерам при симметричных предельных отклонениях, кг, при толщине стенки, мм | |||

38 | 40 | 42 | 45 | |

42 | - | - | - | - |

45 | - | - | - | - |

50 | - | - | - | - |

54 | - | - | - | - |

57 | - | - | - | - |

60 | - | - | - | - |

63,5 | - | - | - | - |

68 | - | - | - | - |

70 | - | - | - | - |

73 | - | - | - | - |

76 | - | - | - | - |

83 | - | - | - | - |

89 | - | - | - | - |

95 | - | - | - | - |

102 | - | - | - | - |

108 | - | - | - | - |

114 | - | - | - | - |

121 | - | - | - | - |

127 | - | - | - | - |

133 | - | - | - | - |

140 | - | - | - | - |

146 | - | - | - | - |

152 | - | - | - | - |

159 | - | - | - | - |

168 | 121,83 | 126,27 | 130,51 | 136,50 |

180 | 133,07 | 138,10 | 142,94 | 149,82 |

194 | 146,19 | 151,92 | 157,44 | 165,36 |

203 | 154,63 | 160,79 | 166,76 | 175,34 |

219 | 169,62 | 176,58 | 183,33 | 193,10 |

245 | 193,99 | 202,22 | 210,26 | 221,95 |

273 | 220,23 | 229,85 | 239,27 | 253,03 |

299 | 244,59 | 255,49 | 266,20 | 281,88 |

325 | 268,96 | 281,14 | 293,13 | 310,74 |

1.3. Размеры труб-заготовок для последующей механической обработки следует выбирать, исходя из размеров готового изделия, в соответствии с приложением. Расчетный размер округляют до ближайшего стандартного в соответствии с табл.1 и 2.

Таблица 2

Наруж- ный диа- метр, мм | Масса 1 м холоднодеформированных труб по номинальным размерам при симметричных предельных отклонениях, | |||||||||||||||||

5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | 11 | 12 | 14 | 16 | 18 | 20 | 22 | |

30 | 3,083 | 3,323 | 3,551 | 3,767 | 3,971 | 4,162 | 4,340 | - | - | - | - | - | - | - | - | - | - | - |

32 | 3,329 | 3,594 | 3,847 | 4,087 | 4,316 | 4,531 | 4,735 | - | - | - | - | - | - | - | - | - | - | - |

34 | 3,576 | 3,866 | 4,143 | 4,408 | 4,661 | 4,901 | 5,129 | - | - | - | - | - | - | - | - | - | - | - |

35 | 3,699 | 4,001 | 4,291 | 4,568 | 4,834 | 5,086 | 5,327 | - | - | - | - | - | - | - | - | - | - | - |

36 | 3,822 | 4,137 | 4,439 | 4,728 | 5,006 | 5,271 | 5,524 | - | - | - | - | - | - | - | - | - | - | - |

38 | 4,069 | 4,408 | 4,735 | 5,049 | 5,352 | 5,641 | 5,919 | 6,184 | 6,437 | - | - | - | - | - | - | - | - | - |

40 | 4,316 | 4,680 | 5,081 | 5,369 | 5,697 | 6,011 | 6,313 | 6,603 | 6,881 | - | - | - | - | - | - | - | - | - |

42 | 4,562 | 4,951 | 5,327 | 5,690 | 6,042 | 6,381 | 6,700 | 7,023 | 7,324 | - | - | - | - | - | - | - | - | - |

45 | 4,932 | 5,358 | 5,771 | 6,171 | 6,560 | 6,936 | 7,300 | 7,651 | 7,990 | 8,317 | 8,632 | - | - | - | - | - | - | - |

48 | 5,302 | 5,765 | 6,215 | 6,652 | 7,078 | 7,491 | 7,892 | 8,280 | 8,656 | 9,020 | 9,371 | - | - | - | - | - | - | - |

50 | 5,549 | 6,036 | 6,511 | 6,972 | 7,423 | 7,861 | 8,286 | 8,699 | 9,110 | 9,489 | 9,865 | 10,580 | 11,246 | - | - | - | - | - |

51 | 5,672 | 6,172 | 6,659 | 7,132 | 7,596 | 8,046 | 8,484 | 8,909 | 9,322 | 9,723 | 10,111 | 10,851 | 11,542 | - | - | - | - | - |

53 | 5,919 | 6,443 | 6,955 | 7,453 | 7,941 | 8,416 | 8,878 | 9,328 | 9,766 | 10,191 | 10,604 | 11,394 | 12,133 | - | - | - | - | - |

54 | 6,042 | 6,578 | 7,108 | 7,613 | 8,114 | 8,601 | 9,075 | 9,538 | 9,988 | 10,426 | 10,851 | 11,655 | 12,429 | - | - | - | - | - |

56 | 6,289 | 6,850 | 7,398 | 7,934 | 8,459 | 8,971 | 9,470 | 9,957 | 10,432 | 10,894 | 11,345 | 12,207 | 13,021 | - | - | - | - | - |

57 | 6,412 | 6,985 | 7,546 | 8,095 | 8,632 | 9,156 | 9,667 | 10,167 | 10,654 | 11,128 | 11,591 | 12,479 | 13,317 | - | - | - | - | - |

60 | 6,782 | 7,392 | 7,990 | 8,575 | 9,149 | 9,710 | 10,259 | 10,796 | 11,320 | 11,831 | 12,331 | 13,293 | 14,205 | - | - | - | - | - |

63 | - | 7,799 | 8,434 | 9,056 | 9,667 | 10,265 | 10,851 | 11,424 | 11,985 | 12,534 | 13,070 | 14,106 | 15,093 | - | - | - | - | - |

65 | - | 8,070 | 8,730 | 9,377 | 10,013 | 10,635 | 11,246 | 11,844 | 12,429 | 13,003 | 13,564 | 14,649 | 15,685 | - | - | - | - | - |

68 | - | 8,477 | 9,174 | 9,857 | 10,530 | 11,190 | 11,838 | 12,473 | 13,095 | 13,706 | 14,304 | 15,463 | 16,573 | - | - | - | - | - |

70 | - | - | 9,470 | 10,178 | 10,876 | 11,560 | 12,232 | 12,892 | 13,539 | 14,174 | 14,797 | 16,005 | 17,164 | - | - | - | - | - |

73 | - | - | 9,914 | 10,659 | 11,394 | 12,115 | 12,824 | 13,521 | 14,205 | 14,877 | 15,537 | 16,819 | 18,052 | - | - | - | - | - |

75 | - | - | - | 10,980 | 11,739 | 12,485 | 13,219 | 13,940 | 14,649 | 15,345 | 16,030 | 17,362 | 18,644 | - | - | - | - | - |

76 | - | - | - | 11,140 | 11,911 | 12,670 | 13,416 | 14,150 | 14,871 | 15,580 | 16,276 | 17,633 | 18,940 | - | - | - | - | - |

80 | - | - | - | - | 12,602 | 13,410 | 14,205 | 14,988 | 15,759 | 16,517 | 17,263 | 18,718 | 20,124 | - | - | - | - | - |

83 | - | - | - | - | 13,120 | 13,965 | 14,797 | 15,617 | 16,425 | 17,220 | 18,003 | 19,532 | 21,012 | - | - | - | - | - |

85 | - | - | - | - | 13,465 | 14,334 | 15,191 | 16,036 | 16,868 | 17,688 | 18,496 | 20,074 | 21,603 | - | - | - | - | - |

89 | - | - | - | - | - | 15,074 | 15,981 | 16,875 | 17,756 | 18,626 | 19,486 | 21,160 | 22,787 | - | - | - | - | - |

90 | - | - | - | - | - | 15,259 | 16,178 | 17,084 | 17,978 | 18,860 | 19,729 | 21,431 | 23,083 | - | - | - | - | - |

95 | - | - | - | - | - | - | 17,164 | 18,132 | 19,088 | 20,031 | 20,962 | 22,787 | 24,563 | - | - | - | - | - |

100 | - | - | - | - | - | - | - | 19,180 | 20,198 | 21,203 | 22,192 | 24,144 | 26,043 | 29,692 | 33,145 | 36,400 | - | - |

102 | - | - | - | - | - | - | - | 19,600 | 20,642 | 21,671 | 22,689 | 24,686 | 26,634 | 30,383 | 33,934 | 37,288 | - | - |

108 | - | - | - | - | - | - | - | - | 21,973 | 23,077 | 24,168 | 26,314 | 28,410 | 32,455 | 36,302 | 39,952 | - | - |

110 | - | - | - | - | - | - | - | - | 22,417 | 23,546 | 24,662 | 26,856 | 29,002 | 33,145 | 37,091 | 40,839 | 44,391 | 47,745 |

120 | - | - | - | - | - | - | - | - | - | - | 27,128 | 29,569 | 31,961 | 36,598 | 41,037 | 45,278 | 49,323 | 53,170 |

Примечания к табл.1, 2:

1. Массу 1 м труб определяют по формуле

![]() ,

,

где - наружный диаметр, мм;

- толщина стенки, мм.

Плотность стали принята равной 7,850 (г/см).

2. При изготовлении труб с несимметричными предельными отклонениями номинальные размеры трубы определяются с учетом половины алгебраической суммы плюсового и минусового отклонений.

1.4. Трубы изготовляют:

немерной длины от 1,5 до 11,5 м;

мерной длины от 1,5 до 9 м с предельными отклонениями по длине +10 мм;

кратной мерной длины в пределах немерной с припуском на каждый рез по 5 мм и предельными отклонениями на общую длину не более оговоренных для труб мерной длины.

1.5. Длина мерных труб с толщиной стенки более 16 мм устанавливается по согласованию изготовителя с потребителем.

1.6. Предельные отклонения по наружному диаметру, толщине стенки и отклонения по длине труб - по ГОСТ 8732 для горячедеформированных труб и ГОСТ 8734 для холоднодеформированных труб.

1.7. Кривизна любого участка трубы на 1 м длины не должна превышать, мм:

1,5 - для труб с толщиной стенки до 20 мм включ.;

2,0 - для труб с толщиной стенки св. 20 до 30 мм включ.;

4,0 - для труб с толщиной стенки св. 30 мм.

По согласованию изготовителя с потребителем общая кривизна труб не должна превышать 0,0015, где

- длина трубы, но не более:

12 мм - для труб с толщиной стенки до 20 мм включ.;

15 мм - для труб с толщиной стенки св. 20 мм.

1.8. По требованию потребителя трубы изготовляют со смещенным полем предельных отклонений на размеры. Величина смещенного поля предельных отклонений не должна превышать сумму двухсторонних отклонений. Допускается изготовлять трубы других размеров.

Примеры условных обозначений:

Труба с наружным диаметром 89 мм, с толщиной стенки 10 мм, из стали марки 10, немерной длины:

Труба 89х10 - 10 ГОСТ 23270-89

То же, длины, кратной 350 мм:

Труба 89х10x350 кр. - 10 ГОСТ 23270-89

То же, мерной длины, равной 4000 мм:

Труба 89x10x4000 - 10 ГОСТ 23270-89

Труба с наружным диаметром 168 мм и с толщиной стенки 13 мм, из стали марки 38Х2МЮА в термообработанном состоянии, немерной длины:

Труба 168х13 - 38Х2МЮА (Т) ГОСТ 23270-89

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

Трубы изготовляют из стали марок 10, 20, 35, 45, 30ХГСА, 30ХМА, 12ХН2, 38Х2МЮА, 10Г2, 15Х, 20Х, 40Х, 15ХМ с химическим составом по ГОСТ 1050, ГОСТ 4543, ГОСТ 14959, ГОСТ 19281.

По согласованию изготовителя с потребителем допускается изготовлять трубы из других марок стали, предусмотренных перечисленными стандартами.

2.2. Характеристики

2.2.1. Механические свойства металла горячедеформированных труб должны соответствовать указанным в табл.3 и холоднодеформированных труб - в табл.4.

Таблица 3

Марка стали | Временное сопротивление разрыву | Предел текучести | Относи- | Твердость по Бринеллю (при толщине стенки более 10 мм) | |

не менее | Диаметр отпечатка, мм, не менее | Число твердости НВ, не более | |||

10 | 353 (36) | 216 (22) | 24 | 5,1 | 137 |

20 | 412 (42) | 245 (25) | 21 | 4,8 | 156 |

35 | 510 (52) | 294 (30) | 17 | 4,4 | 187 |

45 | 588 (60) | 323 (33) | 14 | 4,2 | 207 |

30ХГСА | 686 (70) | - | 11 | - | - |

30ХМА | 588 (60) | 392 (40) | 13 | - | - |

12ХН2 | 539 (55) | 392 (40) | 14 | - | - |

Таблица 4

Марка стали | Временное сопротивление разрыву | Предел текучести | Относи- | Твердость по Бринеллю (при толщине стенки более 10 мм) | |

не менее | Диаметр отпечатка, мм, не менее | Число твердости НВ, не более | |||

10 | 345 (35) | 206 (21) | 24 | 5,1 | 137 |

20 | 412 (42) | 245 (25) | 21 | 4,8 | 156 |

35 | 510 (52) | 294 (30) | 17 | 4,4 | 187 |

45 | 589 (60) | 323 (33) | 14 | 4,2 | 207 |

10Г2 | 422 (43) | 245 (25) | 22 | 4,3 | 197 |

15Х | 412 (42) | - | 19 | 4,5 | 179 |

20Х | 431 (44) | - | 17 | 4,5 | 179 |

40Х | 618 (63) | - | 14 | 4,1 | 217 |

30ХГСА | 491 (50) | - | 18 | 4,0 | 220 |

15ХМ | 431 (44) | 226 (23) | 21 | - | - |

Примечание. Предел текучести для труб из стали 15Х, 20Х, 40Х и 30ХГСА до 01.01.93 не нормировался. Определение, обязательное для набора данных.

2.2.2. Механические свойства металла труб из стали марки 38Х2МЮА, определяемые на термически обработанных образцах, должны соответствовать требованиям, указанным в табл.5.

Таблица 5

Термическая обработка образца | Временное сопротивление разрыву |

| Относительное сужение при толщине стенки более 5 мм | Ударная вязкость при толщине стенки более 12 мм KCU, Дж/см | Твердость по Бринеллю (при толщине стенки более 10 мм) | |

не менее | Диаметр отпечатка, мм, не менее | Число твердости НВ, не более | ||||

Закалка (940±15) °С вода или масло, отпуск (640±40) °С вода или масло | 980 (100) | 14 | 50 | 88,2 (9) | 3,4-3,7 | 321-269 |

2.2.3. Для стали марки 38Х2МЮА способ выплавки оговаривается в заказе. В металле, выплавленном методом электрошлакового переплава, массовая доля серы не должна превышать 0,015%, а отклонение массовой доли кремния допускается на 0,1%.

2.2.4. Величина зерна металла труб стали марки 38Х2МЮА должна быть не крупнее 5 баллов по ГОСТ 5639.

2.2.5. На поверхности труб не допускаются дефекты, выводящие толщину стенки за пределы минимальных предельных отклонений.

2.2.6. Концы труб должны быть обрезаны и зачищены от заусенцев; допускается образование фаски при их удалении. Способ обрезки не регламентируется.

2.2.7. При обрезке труб автогеном или плазменной резкой припуск по длине труб должен быть не менее 20 мм на каждый рез.

2.2.8. По согласованию изготовителя с потребителем трубы изготовляют без обрезки концов. При этом необрезная часть трубы отмечается краской и в массу партии не включается.

2.2.9. По требованию потребителя горячедеформированные трубы с толщиной стенки более 12 мм проверяют на макроструктуру. При этом не должны быть обнаружены следы подусадочной рыхлости, расслоения, трещины, пустоты, пузыри, завороты, корочки, флокены, инородные включения и другие дефекты, видимые без применения увеличительных приборов.

2.2.10. По требованию потребителя горячедеформированные трубы из легированных марок стали должны термообрабатываться. Режим термической обработки и нормы механических свойств устанавливают по согласованию изготовителя с потребителем.

2.2.11. По требованию потребителя трубы из стали марки 38Х2МЮА должны быть термически обработанными с твердостью не более 229 НВ (диаметр отпечатка не менее 4 мм).

Допускается изготовление труб после прокатного нагрева твердостью не более 285 НВ (диаметр отпечатка не менее 3,6 мм).

2.2.12. Предел текучести и твердость по Бринеллю стали труб изготовитель определяет по требованию потребителя.

2.2.13. Загрязненность металла горячедеформированных труб, изготовленных из катаной заготовки, неметаллическими включениями по максимальному баллу не должна превышать норм, указанных в табл.6.

Таблица 6

Марка стали | Загрязненность металла труб по баллам | |

обычной выплавки | электрошлакового переплава | |

38Х2МЮА | ||

по оксидам или силикатам | 4,0 | 3,0 |

по сульфидам | 3,5 | 2,0 |

30ХГСА, 30ХМА, 12ХН2 | ||

по оксидам и силикатам | 4,5 | - |

по сульфидам | 4,5 | - |

2.2.14. По требованию потребителя трубы подвергают дефектоскопии.

2.3. Маркировка и упаковка - по ГОСТ 10692 с дополнительным указанием величины зерна и загрязненности металла труб неметаллическими включениями.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы предъявляют к приемке партиями. Партия должна состоять из труб одного размера, одной марки стали, одного вида термической обработки (при изготовлении труб в термически обработанном состоянии) и, по требованию потребителя, одной плавки и сопровождаться одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер партии или плавки;

химический состав металла труб (по требованию потребителя);

условное обозначение труб;

общую длину труб и количество труб в штуках;

массу партии;

результаты испытаний;

значение предела текучести для сталей марок 15Х, 20Х, 40 и 30ХГСА;

штамп отдела технического контроля.

3.2. Количество труб в партии должно быть, шт., не более:

400 - для труб диаметром не более 76 мм;

200 - для труб прочих диаметров.

3.3. Проверке внешней и внутренней поверхностей и размеров, а также дефектоскопии (при наличии требований по п.2.2.14) подвергают каждую трубу партии.

3.4. Химический состав стали принимают по документу о качестве предприятия-изготовителя заготовки.

3.5. Для испытания труб на растяжение и контроль микроструктуры от партии отбирают по две трубы для каждого вида испытаний.

Если в партии менее пяти труб, то отбирают одну трубу.

Для контроля твердости отбирают 2% труб (но не менее двух от партии).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке от той же партии. Результаты повторных испытаний распространяют на всю партию.

Допускается изготовителю проводить поштучный контроль труб.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний, за исключением проверки макроструктуры и определения твердости, от каждой отобранной трубы вырезают по одному образцу. Для контроля макроструктуры отбирают образцы от обоих концов трубы, а для труб диаметром более 299 мм с толщиной стенки 30 мм и более - от одного конца трубы. Для определения количества образцов допускается применять статистические методы контроля.

4.2. Осмотр труб проводят визуально. Глубину дефектов проверяют надпиловкой или иным способом. Допускается проводить контроль геометрических размеров и качества поверхности труб специальными приборами.

4.3. Химический анализ стали труб проводят по ГОСТ 22536.0, ГОСТ 22536.1-ГОСТ 22536.6, ГОСТ 12344-ГОСТ 12365, ГОСТ 22536.14, ГОСТ 18895.

Для определения химического состава стали пробы отбирают по ГОСТ 7565.

Допускается применять другие методы анализа, обеспечивающие точность определения в соответствии с указанными стандартами. При разногласиях в оценке качества продукции по химическому составу анализ проводят по указанным стандартам.

4.4. Испытание на растяжение проводят по ГОСТ 10006 на продольном пропорциональном коротком образце. Скорость испытания до предела текучести должна быть не более 10 мм/мин, за пределом текучести - не более 40 мм/мин.

4.5. Допускается контролировать механические свойства труб неразрушающими методами. При разногласиях в оценке качества испытания проводят по ГОСТ 10006.

4.6. Испытание на твердость проводят по ГОСТ 9012 на обоих концах трубы.

Допускается определять твердость на образцах, предназначенных для испытания на растяжение и макроструктуру.

Допускается проводить контроль твердости неразрушающими методами. При возникновении разногласий испытание проводят по ГОСТ 9012.

4.7. Макроструктуру металла труб проверяют на протравленном кольцевом поперечном образце в соответствии с требованиями ГОСТ 10243.

4.8. Трубы должны подвергаться дефектоскопии неразрушающими методами по нормативно-технической документации.

При применении ультразвукового импульсного эхо-метода дефектоскопический контроль труб проводят по ГОСТ 17410.

Контроль металла на волосовины для стали марки 38Х2МЮА проводят по нормативно-технической документации.

4.9. Контроль длины труб мерной длины и кратной мерной проводят средствами измерений, погрешность измерения которых не более ±2 мм для труб длиной до 6 м, не более ±3 мм для труб длиной более 6 м и не более ±10 мм для труб немерной длины.

4.10. Контроль кривизны труб проводят поверочной линейкой по ГОСТ 8026 или ГОСТ 8328 и щупом по ТУ 2-034-225.

По требованию потребителя проводят контроль общей кривизны трубы. Объем и периодичность контроля устанавливаются изготовителем. Контроль общей кривизны трубы осуществляют с помощью натянутой струны и измерительной линейкой по ГОСТ 427.

4.11. Контроль наружного диаметра и толщины стенки труб проводят средствами измерений, погрешность измерения которых должна удовлетворять требованиям ГОСТ 8.051.

Допускается проводить контроль наружного диаметра калибрами-скобами с исполнительными размерами по ГОСТ 18360, ГОСТ 18365, ГОСТ 24853.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 10692.

ПРИЛОЖЕНИЕ

Рекомендуемое

ВЫБОР РАЦИОНАЛЬНЫХ РАЗМЕРОВ ТРУБ-ЗАГОТОВОК

ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

ПУТЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

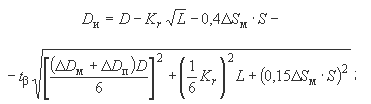

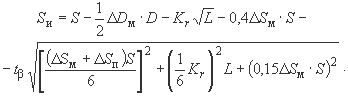

1. Выбор размеров труб-заготовок определяется способом обработки - центрированием трубы по наружному либо внутреннему диаметрам.

2. При центрировании трубы по наружному диаметру размеры изделия - наружный диаметр и толщина стенки

связаны с размерами трубы наружным диаметром

и толщиной стенки

и их допусками

и

следующими зависимостями:

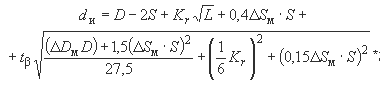

3. При центрировании горячедеформированной трубы по внутреннему диаметру размеры изделия - внутренний диаметр и толщина стенки

связаны с размерами трубы - внутренним диаметром

и толщиной стенки

и их допусками

и

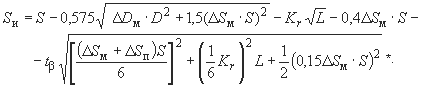

и следующими зависимостями:

________________

* Формулы соответствуют оригиналу. - Примечание "КОДЕКС".

Обозначения:

,

,

- номинальные наружный, внутренний диаметры и толщина стенки трубы, мм;

- длина трубы, м;

,

,

,

- минусовой и плюсовой допуски по наружному диаметру и толщине стенки трубы в долях единицы;

- коэффициент, выбираемый по таблицам в зависимости от заданной надежности, в долях единицы;

- кривизна трубы на 1 м длины по ГОСТ, мм.

Текст документа сверен по:

Трубы металлические

и соединительные части к ним.

Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2004