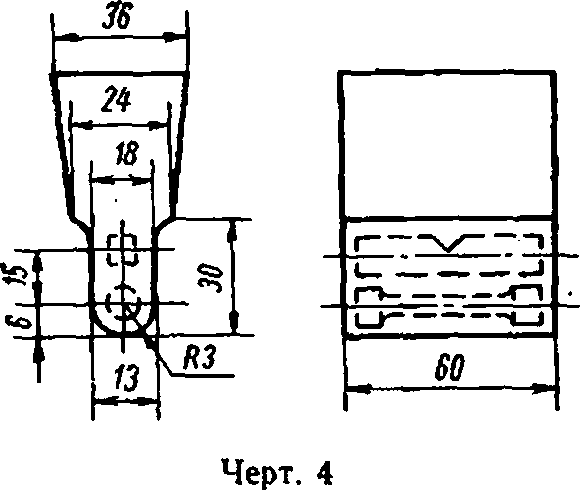

УДК 669 15-14(088.7) Группа В82

ГОСУДАРСТВЕННЫЙ стандарт СОЮЗА ССР

ГОСТ

7832-65

Взамен

ГОСТ 7832—55

отливки из конструкционной легированной стали

Марки и технические требования

Alloyed constructional steel castings edentification marks and specifications

Утвержден Государственным комитетом стандартов, мер в измерительных приборов СССР 8/XI! 1965 г. Срок введения установлен

с 1/1 1967 Г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на отливки из конструкционной легированной стали.

Стандарт устанавливает общие требования, предъявляемые к отливкам. Все дополнительные требования устанавливаются соответствующими стандартами, ведомственными техническими условиями или оговариваются в заказе.

1. МАРКИ

1.1. Отливки должны изготовляться из стали марок: 20ГЛ, 27ГЛ, 35ГЛ, 40ГЛ, 20ГСЛ, ЗОГСЛ, '40ГФЛ, 32Х06Л, 40ХЛ, 40ХНЛ, 20ХМЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ; 40ХНТЛ, 12ДХН1МФЛ.

Пример условного обозначения марок стали: ЗОГСЛ ГОСТ 7832—65.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Химический состав стали должен соответствовать требованиям, указанным в табл. 1.

2.2. При условии обеспечения механических свойств и остальных требований настоящего стандарта допускаются следующие отклонения от норм химического состава, приводимых в табл. 1, в стали, легированной указанными элементами:

±0,15% —для марганца, кремния, никеля, меди, вольфрама; ±0,05% — для хрома марок 13ХНДФТЛ и 20ХМЛ;

±0,15% —для хрома остальных марок;

±0,05% —для молибдена.

Издание официальное

Переиздание. Март 1971 г.

Стр. 2 ГОСТ 7832—65

Химический | |||||

Марка стала | Углерод | Марганец | Кремний | Фосфор, не более | Сера. I не более 1. |

20ГЛ | 0,15—0,25 | 1,20-1,60 | 0,20-41,42 | 0,040 | 0.040 |

27ГЛ | 0Д2-0Д2 | Ы0—1,60 | 0,20-0,42 | 0,050 | 0,050 |

35ГЛ | ОДО—0,40 | 130-1,60 | 0.20-0,42 | 0,040 | 0,040 |

40ГЛ | 035-0,45 | 1,20—1,60 | 030—0,42 | 0,040 | 0,035 |

20ГСЛ | 0,16—0.22 | 1,00—130 | 0.60-0,80 | 0,030 | 0,030 |

ЗОГСЛ | 0Д5—0.35 | 1.10—1,40 | 0,60-0.80 | 0,040 | 0,040 |

40ГФЛ | 0.35—0,45 | 1.60-^1.90 | 0Д0—0,42 | 0,040 | 0,040 |

32Х06Л | 0,25—0,35 | U.40—0.90 | 0,20—0.42 | 0,050 | 0,050 |

40ХЛ | 0,35—0,45 | 0.40—0,90 | ОДО—0,42 | 0.040 | 0,040 |

40ХНЛ | 0,33—0,45 | 0 40—0.00 | 0,20—0,42 | 0.040 | 0,040 |

20ХМЛ | 0,15—035 | 0:40—0.00 | 0Д0—0.42 | 0,040 | 0,040 |

35ХМЛ | 0,30—0.40 | 0,40—0.90 | 030—0,42 | 0,040 | 0,040 |

зохнмл | 0.25—0.35 | 0.40—0.90 | 0Д0-0,42 | 0.040 | 0,040 |

35ХГСЛ | 0,30—0,40 | 1,00—1.30 | 0.60-0.80 | 0,040 | 0,040 |

35НГМЛ | 032—0.42 | 0.8J—130 | ОДО—0.42 | 0,040 | 0.040 |

С8ГДНФЛ | Нс более 0.10 | 0.60-1.00 | 0.15—0,40 | 0.035 | 0.035 |

13ХНДФТЛ | Не более 0.16 | 0,40—0,90 | ОДО—0.42 | 0.030 | 0,030 |

12ДН2ФЛ | 0 08-0.16 | 0,40-0.90 | ОДО—0,42 | 0.035 | 0.035 |

40ХНТЛ | 0,38-0.45 | 0.40-0,90 | ОДО—0.42 | 0,040 | 0,040 |

1?ДХН1МФЛ | 0,10-0,15 | 0,30—0,55 | ОДО—0,42 | 0.030 | о.оэо |

Примечания:

1. Цифры и буквы в наименованиях марок обозначают: двухзначные числа — сред X —хром, Н — никель. Д — медь, М — молибден. В —вольфрам, Т —титан, Ф — вана

2. При выплавке стали в печах с кислой футеровкой допустимое содержание серы мое содержание серы и фосфора может быть увеличено до 0,06% каждого.

3. В стали марок 35ХМЛ 30 ХНМЛ и 35НГМЛ молибден может быть заменен воль цен тиа я часть молибдена заменяется тремя процентными частями вольфрама, при ус Такая замена может производиться без каких-либо дополнительных оформлений.

4. Содержание титана меньше нижнего предела, указанного в таблице, не являет

5. Содержание хрома, никеля и меди в сталях тех марок, где эти элементы не яз клоаеиия по содержанию никеля и меди выше указанной нормы, если она не ограни

6. Отливки из стала марок 20ХМЛ я ЭОХНМД производятся только для специаль

2.3. Сталь для отливок выплавляется в основных и кислых мартеновских или электрических печах.

Примечание. По согласованию с заказчиком для отливок из легированной стали допускается применение конверторной стали при условии соблюдения все^ требований данного стандарта.

2.4. Марка стали устанавливается заказчиком и указывается в чертеже.

2.5. Конфигурация и размеры отливок должны соответствовать, указанным в принятых к исполнению чертежах.

При отсутствии особых указаний в чертеже или в технических условиях заказа допускаемые отклонения по размерам и весу отливок, а также припуски на механическую обработку должны соответствовать ГОСТ 2009—55, а формовочные уклоны — ГОСТ 3212—57.

2.6. Отливки должны подвергаться термической обработке,, обеспечивающей механические свойства, указанные в табл. 2. Вид и режим термической обработки устанавливается преприятием-изготовителем. Рекомендуемые режимы термической обработки указаны в приложении к стандарту.

Таблица 1

состав в %

Хром | Никель | | Молибден | Ванадий | Медь | Титан | |

Не более 030 | Не более 030 | Не более 030 | ||||

Не более 030 | Не более 030 | __ | Не более 030 | — | ||

Не более 030 | Не более 030 | — | — | Не более 030 | — | |

Не более 030 | Не более 030 | — | — | Не более 0.30 | — | |

Не более ОДО | Не более 0Д0 | — | Не более 0.30 | — | ||

Не более 0Д0 | Не более 0Д0 | — | — | Не более 030 | — | |

Не более 030 | Не более 030 | — | 0.10-0,20 | Не более 030 | — | |

0,50—0,30 | Не более 030 | — | — | Не более 030 | — | |

0.80-1.10 | Не более 030 | — | — | Не более 030 | ||

0,50-0,80 | 1,00—130 | — | Не более 030 | |||

0.40-0.70 | Не более 030 | 0,40-0,60 | — | Не более 030 | ||

0,80-1.10 | Не более 030 | 030-030 | — | Не более 030 | ||

130-1.60 | 130—1.60 | 030-0.30 | — | Не более 030 | ||

0.60—0.90 | Че более 030 | — | — | Не более 030 | ||

Не более 030 | 0,80—130 | 0,15-035 | — | Не более 030 | ||

Ис более030 | 1,15-135 | 0,1 (по расчету) | 0.80—130 | — | ||

0.15—0.40 | 130-1.60 | 0.06-0.12 | 0.65-0 90 | 0,04-0.10 | ||

Не более 0.30 | 130—230 | 0.08-0,15 | 130-130 | |||

0.70—1.00 | 130—1.90 | — | — | Не более 0.30 | 0,02-0,10 | |

1,20—1,70 | 1,40-1.80 | озо-озо | 0,08-0.15 | 0,40—0,65 | — |

фрамом (в зависимости от наличия того или иного элемента) из расчета: одна про-ловнн удовлетворения всем требованиям, предусмотренным настоящим стандартом.

ся браковочным признаком.

ляются легирующими, гарантируется предприятием-изготовителем. Допускается от* чспа заказом.

иых целей.

2.7. Механические свойства стали для отливок после окончательной термической обработки должны соответствовать требованиям табл. 2.

Предел текучести, относительное удлинение и ударная вязкость являются сдаточными характеристиками механических свойств. Остальные характеристики* указываются в сертификате, но являются факультативными. По требованию заказчика временное сопротивление и относительное сужение дополнительно могут быть включены в число сдаточных характеристик.

Примечания:

1. требуемые механические свойства для отливок с толщиной стенок более 100 мм устанавливаются техническими условиями заказа.

2. По соглашению сторон допускается увеличение норм прочности при соответствующем снижении норм пластичности и вязкости.

3. По соглашению сторон допускается установление в качестве сдаточной характеристики относительно сужения вместо относительного удлинения.

2.8. Отливки должны быть обрублены и очищены; прибыли и литники — удалены. Места отрезки литников и прибылей, заливы, заусенцы должны быть зачищены в пределах допусков по чертежу или техническим условиям заказа.

Стр. 4 ГОСТ 7832—65

Поверхность отливок не должна иметь пригара, механических повреждений и дефектов, снижающих прочность и ухудшающих внешний вид продукции (спаев, засоров и др.).

Таблица 2

Марк» стали

Механические свойства

Предел | Временное сооротиклр- | Относнтель- | Относнтель* | Ударная |

текучести. | НИР | кое удлинение. | ное сужение» | вязкость. |

кгс!мм* | кгс!мм‘ | Г % | % | кгс • м/сн'1 |

не менее

V

Нормализация и отпуск

20ХМЛ | 25 | 45 | 18 | 30 | 3,0 |

20ГЛ | 30 | 55 | 18 | 25 | 5,0 |

35ГЛ | 30 | 55 | 12 | 20 | 3,0 |

20ГСЛ | 30 | 55 | 18 | 30 | 3,0 |

08ГДНФЛ | 35 | 45 | 18 | 30 | 5.0 |

зогсл | 35 | 60 | 14 | 25 | 3,0 |

35ХГСЛ | 35 | 60 | 14 | 25 | 3,0 |

40ГЛ | 35 | 65 | 12 | 30 | 3,0 |

13ХНДФТЛ | 40 | 50 | 18 | 30 | 5.0 |

35ХМЛ | 40 | 60 | 12 | 20 | 3,0 |

12ДН2ФЛ | 55 | 65 | 12 | 20 | 3.0 |

ЗОХНМЛ | 55 | 70 | 12 | 20 | 3,0 |

12ДХН1МФЛ | 65 | 80 | 12 | 20 | 3,0 |

Закалка н | отпуск | ||||

27ГЛ | 45 | 65 | 10 | 20 | 5.0 |

35ГЛ | 35 | 60 | 14 | 30 | 5,0 |

ЗОГСЛ | 40 | 65 | 14 | 30 | 5,0 |

32Х06Л | 45 | 65 | 10 | 20 | 5.0 |

4СХЛ | 50 | 65 | 12 | 25 | 4,0 |

40ХНЛ | 50 | 70 | 12 | 25 | 4,0 |

40ГФЛ | 54 | 85 | 8 | — | |

3$ХМЛ | 55 | 70 | 12 | 25 | 4,0 |

35НГМЛ | 60 | 75 | 12 | 25 | 4,0 |

35ХГСЛ | 60 | 80 | 10 | 20 | 4,0 |

ЗОХНМЛ | 65 | 80 | 10 | 20 | 4,0 |

40ХНТЛ | 70 | 90 | 10 | 20 | 4,0 |

12ДХН1МФЛ | 80 | 100 | 10 | 20 | 3,0 |

2.9. Удаление прибылей и литников от отливок может производиться любым способом. Удаление прибылей от отливок огневой резкой должно производиться до окончательной термической обработки. Технология огневой резки устанавливается предприятием-изготовителем.

2.10. Мелкие дефекты, не снижающие прочности и не ухудшающие внешнего вида продукции, могут быть допущены на отливках без исправления. Размеры и количество дефектов, допускаемых без исправления, устанавливаются техническими условиями заказа.

2.11. Дефекты отливок, влияющие на прочность и ухудшающие внешний вид, подлежат исправлению.

Виды, количество, размеры и расположение дефектов, подлежащих исправлению, а также способы их исправления определяются техническими условиями заказа.

Исправление дефектов в отливках заваркой должно производиться до окончательной термической обработки.

Бели дефекты обнаружены после окончательной термической обработки, необходимость их исправления и последующей термической обработки отливок после исправления дефектов определяется по соглашению сторон.

2.12. Допускается правка отливок в горячем и холодном состоянии. Методы и допустимые размеры правки, а также необходимость отпуска для снятия напряжений после правки устанавливаются инструкциями предприятия-изготовителя или техническими условиями заказа.

2.13. Каждая отливка должна быть принята техническим контролем предприятия-изготовителя. Предприятие-изготовитель должно гарантировать соответствие выпускаемого стального литья требованиям настоящего стандарта и сопровождать каждую партию поставляемых отливок документами установленной формы, удостоверяющими их качество.

3. МЕТОДЫ ИСПЫТАНИЯ

3.1. Отливки должны подвергаться следующим видам контроля:

а) наружному осмотру;

б) проверке размеров;

в) определению химического состава;

г) определению механических свойств.

3.2. Проверке по внешнему виду должна подвергаться каждая отливка.

Объем контроля отливок по размерам, а также размеры, подлежащие контролю, устанавливаются техническими условиями заказа.

3.3. Проверка соответствия химического состава металла отливок требованиям п. 2,1 должна производиться для каждой плавки стали.

При выплавке стали одной марки в печах емкостью менее 250 кг при установившемся технологическом процессе и постоянной шихте допускается проверка химического состава стали от одной плавки в смену. Полученные результаты химического анализа распространяются на все отливки сменной выплавки.

Стр. 6 ГОСТ 7832—65

3.4. Пробы для определения химического состава отбираются в процессе разливки металла данной плавки в соответствии с ГОСТ 7565—66. В отдельных случаях для определения химического состава стали допускается использование спружки, взятой от пробного бруска для механических испытаний или от отливки.

3.5. Химический анализ стали производится по ГОСТ 12344—66, ГОСТ 12345—66, ГОСТ 12346—66, ГОСТ 12347—66, ГОСТ 12348—66, ГОСТ 12351 —66, ГОСТ 12352—66, ГОСТ 12354—66, ГОСТ 12355—66 и ГОСТ 12356—66 или другими ме-тодами, обеспечивающими точность определения, установленную указанным стандартом.

Арбитражный анализ должен производиться только методами, установленными теми же стандартами.

3.6. Проверка соответствия механических свойств стали требо* ваниям п. 2.7 проводится от партии отливок.

Партия составляется из отливок одной плавки, прошедших окончательную термическую обработку в одной садке.

Допускается комплектование партии из отливок одной плавки, прошедших термическую обработку в нескольких садках, но по одинаковому режиму с обязательной регистрацией температур автоматическими приборами.

При выплавке стали в печах емкостью менее 250 кг при установившемся технологическом процессе в партию могут включаться отливки одной марки в пределах одной сменной выплавки.

3.7. Пробные бруски для определения механических свойств металла отливаются отдельно и в необходимом количестве от каждой плавки, а при выплавке в печках емкостью менее 250 кг — от одной или нескольких плавок данной смены. Отбор пробных брусков должен производиться в середине разливки металла данной плавки.

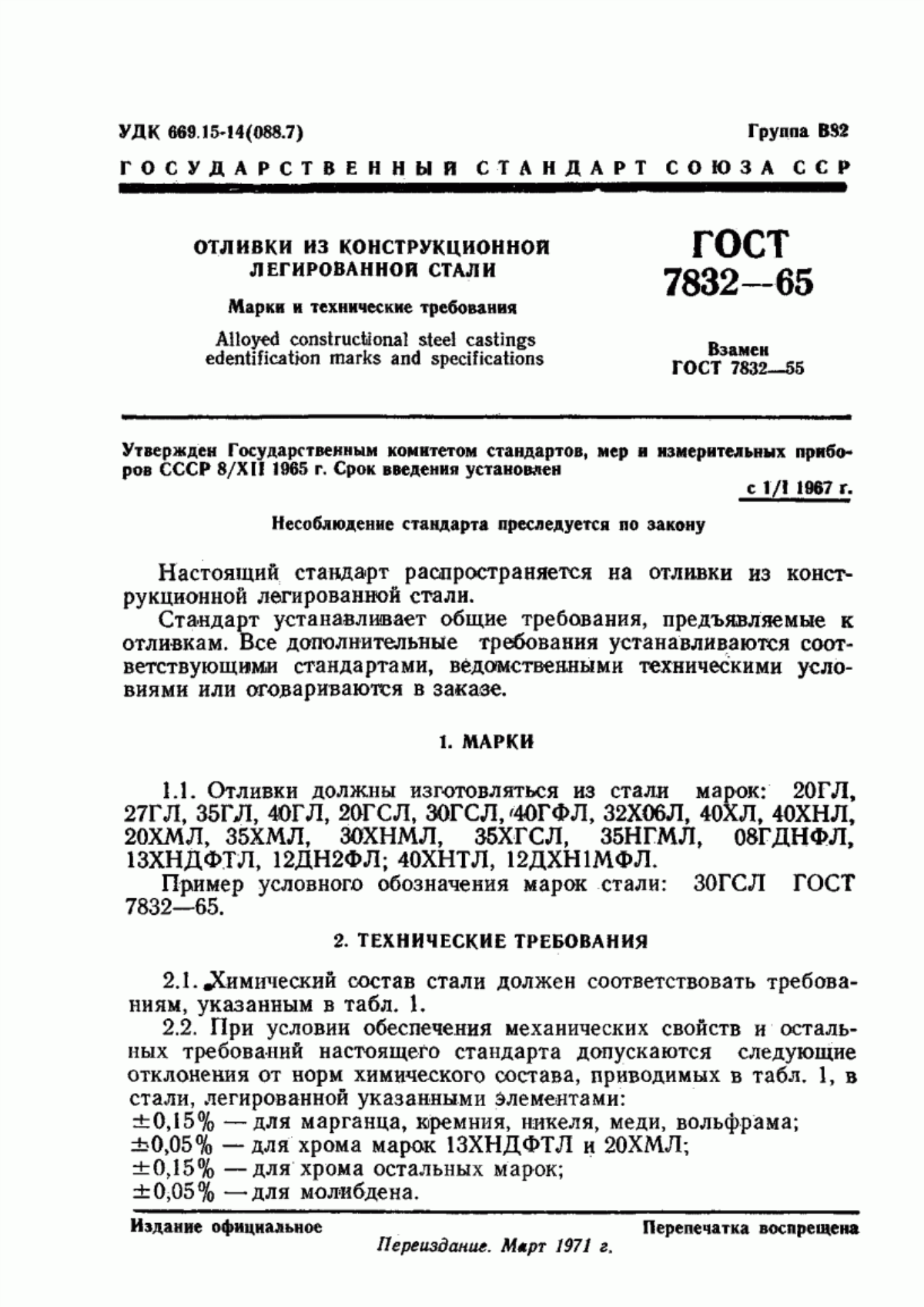

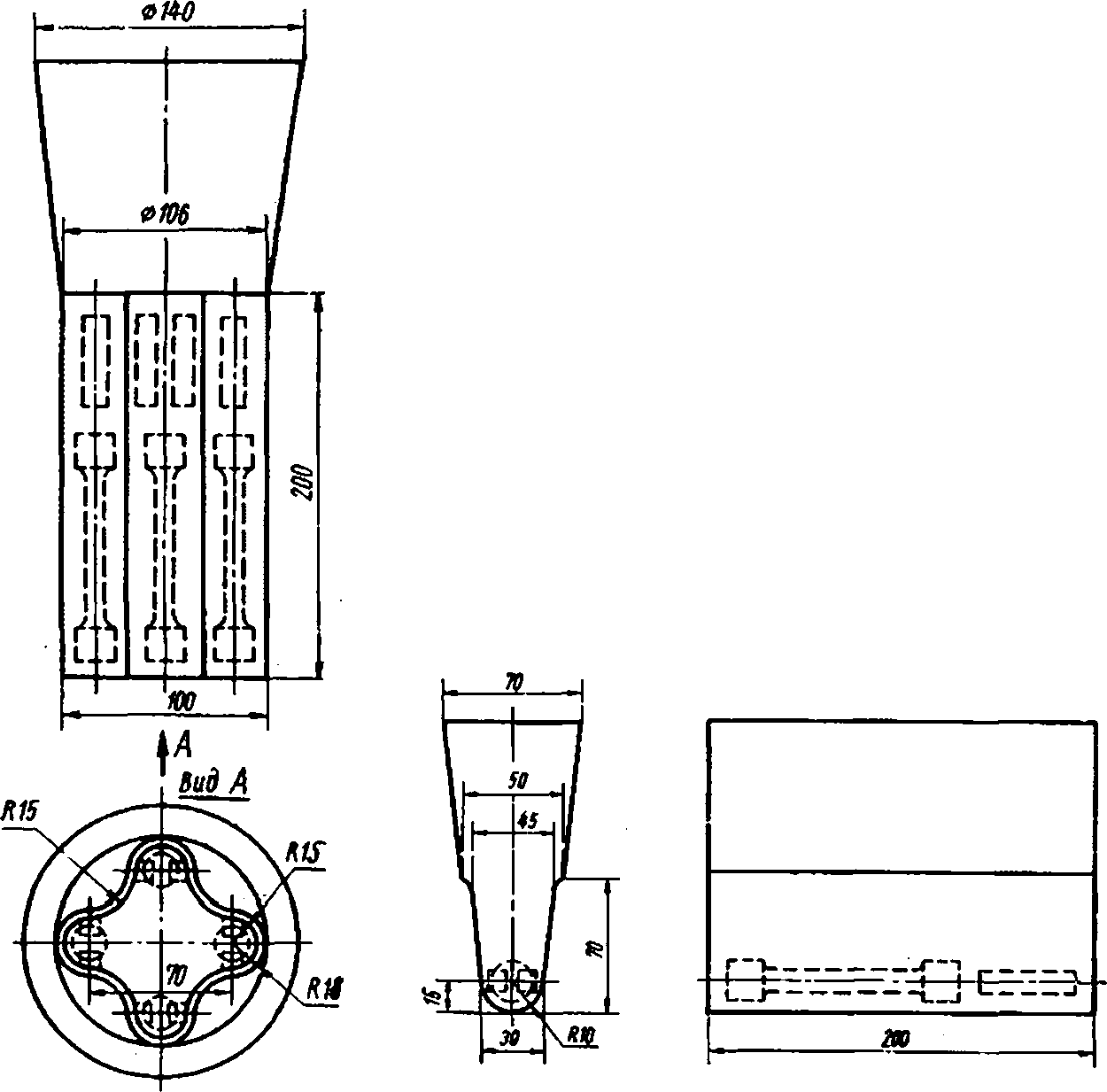

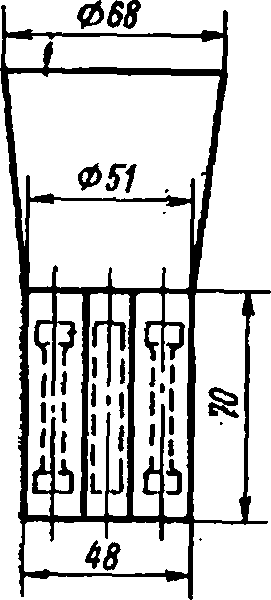

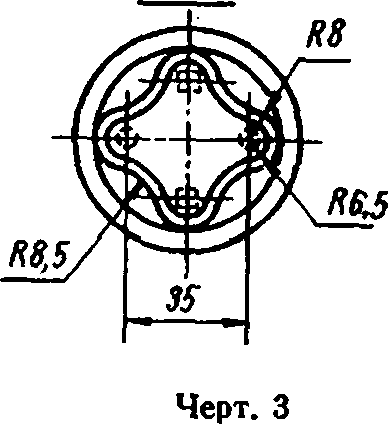

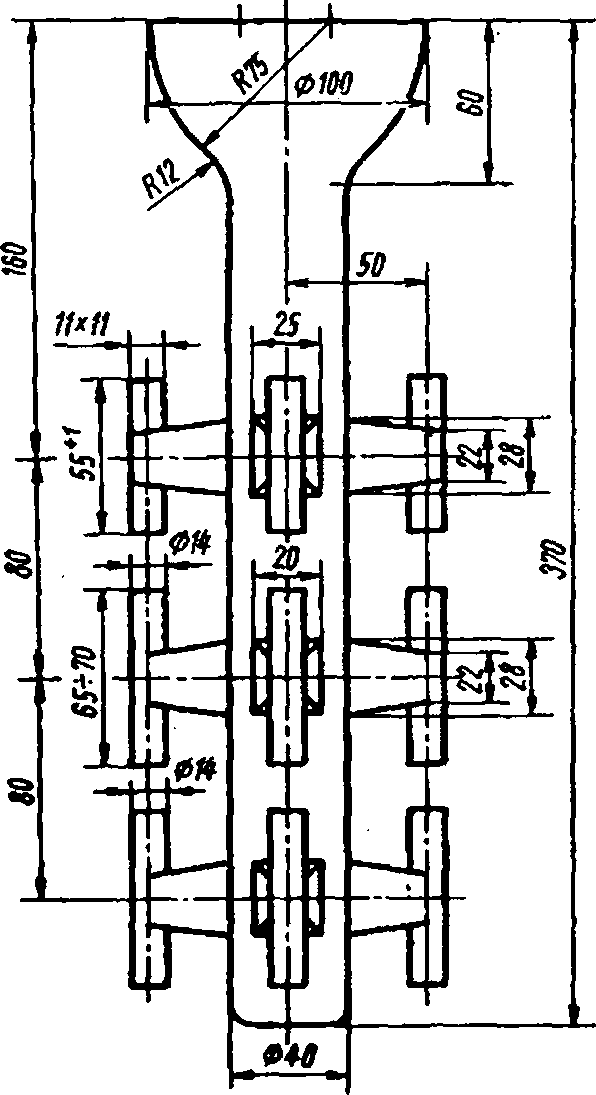

Конфигурация и размеры пробных брусков должны соответствовать указанным на черт. 1—4, а литых заготовок образцов — на черт. 5.

Положение образцов для испытания на растяжение и удар в пробных брусках не регламентируется и на черт. 1—4 показано условно.

Тип пробного бруска или литой заготовки образцов, в зависимости от характера производства, устанавливается предприятием-изготовителем.

При изготовлении крупногабаритных отливок, требующих ин-днйидуального контроля механических свойств, допускается применять приливной пробный брусок. Это требование оговаривается в чертеже. Отделение приливного пробного бруска от отливки должно производиться после окончательной термической обработки.

Конфигурация и размеры пробных брусков

Черт. 1

Черт. 2

углерода

сотых долях

процента; С —кремний; Г — марганец,

нее содержание дий. Л — литейная, к фосфора может быть увеличено па 0.010% каждого. В конверторной стали ДОПУСТИ-

Стр. 8 ГОСТ 7832—85

вид Б

Черт. 5

Условия изготовления пробных брусков или литых заготовок образцов должны соответствовать условиям изготовления отливок.

При изготовлении отливок в металлических формах пробные бруски могут отливаться в песчаные формы (сухие или сырые).

Примечание. При отсутствии пробного бруска допускается вырезка образцов для испытания механических свойств из отливок, на расстоянии не более 30 мм от внешней поверхности.

3.8. В прибыльную часть пробного бруска или литой заготовки образцов вставляют стальную пластинку с выбитым номером плавки. Допускается нанесение клейм на самом пробном бруске. При изготовлении образцов на них переносится номер плавки.

3.9. Термическая обработка пробных брусков или литых заготовок, изготовленных в соответствии с п. 3.7, должна производиться с отливками данной партии.

Если партия отливок термически обрабатывается в нескольких садках, пробные бруски этой партии отливок могут проходить термическую обработку в любой из садок, в которой обрабатываются отливки данной партии, если выполнение заданного режима термической обработки всех садок регистрировалось автоматическими приборами. При этом результаты механических испытаний распространяются на все отливки данной партии.

Если партия отливок комплектуется из нескольких плавок в соответствии с п. 3.6, пробные бруски обрабатываются с отливками любой из этих плавок.

3.10. Механические свойства металла каждой партии отливок определяются на одном образце при испытании на растяжение и на двух образцах — при испытании на удар.

3.11. Испытание на растяжение производится по ГОСТ 1497—■ 61 на цилиндрических образцах диаметром 10 мм с расчетной длиной 50 мм.

Допускается производить испытание на образцах диаметром 5 мм с расчетной длиной 25 мм.

3.12. Испытание на ударную вязкость производится по ГОСТ 9454—60 на образцах типа I.

3.13. Результаты испытаний образцов, имеющих пороки, связанные с условиями их отливки (раковины, посторонние включения, горячие трещины и др.), условиями механической обработки или с условиями испытаний, в расчет не принимаются, и дефектные образцы заменяются новыми из числа запасных от той же партии.

3.14. При получении результатов механических испытаний металла, не отвечающих требованиям п. 2.7 хотя бы на одном образце, производится повторное испытание удвоенного количества образцов, вырезанных из пробных брусков той же партии, только

Стр. 10 ГОСТ 7832-05

по тому виду испытания, по которому получены неудовлетворительные результаты.

3.15. При получении неудовлетворительных результатов повторного испытания отливки данной партии совместно с пробными запасными брусками или частями пробных брусков, оставшимися после первого испытания, подвергают повторной термической обработке. После повторной термической обработки испытания механических свойств производят вновь в соответствии с пп. 3.10—

3.15.

В случае, если результаты испытаний механических свойств после повторной термической обработки не будут отвечать требованиям п. 2.7, допускается третья термическая обработка. Если результаты испытаний после третьей термической обработки не будут отвечать требованиям п. 2.7, все отливки данной партии бракуются.

Количество отпусков отливок с пробными брусками после закалки или нормализации для получения требуемых механических свойств не ограничивается.

3.16. Для контрольной проверки потребителем качества продукции должны применяться методы испытаний, предусмотренные в пп. 3.2—3.15.

4. МАРКИРОВКА И ДОКУМЕНТАЦИЯ

4.1. Отливки должны иметь на необрабатываемой, зачищенной поверхности маркировку в соответствии с требованием чертежа и техническими условиями заказа.

При невозможности клеймения отливок из-за конфигурации и размеров партия отливок должна иметь бирку с клеймом и указанием количества отливок в партии.

Знаки маркировки могут быть литые набивные или нанесенные несмываемой краской.

4.2. Каждая поставляемая партия отливок должна сопровождаться сертификатом, удостоверяющим качество и соответствие отливок требованиям настоящего стандарта, в котором указывается:

а) наименование предприятия-изготовителя, его местонахождение (город или условный адрес) или почтовый адрес;

б) номер технических условий заказа;

в) номер чертежа или детали

г) марка стали;

д) результаты окончательного химического анализа;

е) результаты окончательных механических испытаний;

ж) количество и вес отливок;

з) вид термической обработки;

и) номер стандарта.

В сертификате также должны быть указаны результаты специальных испытаний, если они были оговорены в заказе.

Замена

ГОСТ 7565—66 введен взамен ГОСТ 7565—55.

ГОСТ 12344—66 введен взамен ГОСТ 2604—44, разд. I в части определения содержания углерода в легированной стали. .

ГОСТ 12345—66 введен взамен ГОСТ 2604—44, разд. 1 в части определения содержания серы в легированной стали.

ГОСТ 12346—66 введен взамен ГОСТ 2604—44, разд. I в части определения содержания кремния в легированной стали.

ГОСТ 12347—66 введен взамен ГОСТ 2604—44, разд, II в части легированной стали.

ГОСТ 12348—66 введен взамен ГОСТ 2604—44, разд. III в части легированной стали.

ГОСТ 12351—66 введен взаменГОСТ 2604—44, разд. VI в части легированной стали.

ГОСТ 12352—66 введен взамен ГОСТ 2604—44, разд. VII в части легированной стали.

ГОСТ 12354—66 введен взамен ГОСТ 2604—44, разд. IX в части легированной стали.

ГОСТ 12355—66 введен взамен ГОСТ 2604—14, разд. X в части легированной стали.

ГОСТ 12356—66 введен взамен ГОСТ 2604—44, разд. XI в части легированной стали.

€тр. 12

Марки стали | Рекомендуемые температуры термической обработки | |||

Нормализация и отпуск | Закалка и отпуск | |||

Температура нормализации при *С | Температура отпуска при °C | Температура закалки при *С | Температура отпуска при °C | |

20ГЛ | 880-900 | 600-650 | ||

27ГЛ | 860—870 | 560—600 | ||

35ГЛ | 880—900 | 600—650 | 850—860 | 600-650 |

40ГЛ | 860—880 | 500—600 | ||

20ГСЛ | 870-890 | 570-600 | ||

30ГСЛ | 870—890 | 570-600 | 870—880 | 570—600 |

40ГФЛ | 860—870 | 640—660 | ||

32Х06Л | - | 890—910 | 620-660 | |

40ХЛ | 850-860 | 600-650 | ||

40ХНЛ | 850—860 | 570—600 | ||

20ХМЛ | 880—890 | 600-650 | __ | |

35ХМЛ | 860—880 | 600-650 | 860—870 | 600—650 |

ЗОХНМЛ | 86CU-880 | 600-650 | 860-870 | 600—650 |

35НГМЛ | 860—870 | 600-650 | ||

35ХГСЛ | 870—890 | 570—600 | 870—880 | 630—670 |

08ГДНФЛ | I 930—970 | 590-650 | - . -г | __ |

II 920—950 | ||||

13ХНДФТЛ | I 950—970 | 530—560 | ||

II 900—920 | ||||

12ДН2ФЛ | 910—930 | 530—580 | ||

40ХНТЛ | __ | 830—840 | 570—600 | |

12ДХН1МФЛ | I 940—960 | 520—630 | 890-910 | 520—630 |

II 890—910 | — | — |

Редактор Т. И. Влсиленко

Tap 6М0

Сдано в паб. 7/IV 1971 г. Подп. в печ. 30/VI1I 1971 г. 0.75 п. л.

Издательство стандартов. Москва. К-1, ул. Щусева, д. 4.

Вильнюсская типография Издательства стандартов, ул. Мкндауго, 12/14. Зак. 2289