ГОСТ 14080-78

Группа В34

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛЕНТА ИЗ ПРЕЦИЗИОННЫХ СПЛАВОВ С ЗАДАННЫМ

ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ

Технические условия

Precision alloy strip with specified temperature

coefficient of linear expansion.Specifications

ОКП 12 6700

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 09.03.78 N 639

3. ВЗАМЕН ГОСТ 14080-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 8.326-89 | Приложение 4 |

ГОСТ 166-89 | 5.9 |

ГОСТ 2768-84 | Приложение 5, 2.1 |

ГОСТ 2789-73 | 5.13 |

ГОСТ 2991-85 | 6.3 |

ГОСТ 3282-74 | 6.3, 6.5 |

ГОСТ 3560-73 | 6.3, 6.5 |

ГОСТ 4381-87 | 5.9 |

ГОСТ 5639-82 | 5.4 |

ГОСТ 6009-74 | 6.4, 6.5 |

ГОСТ 6247-79 | 6.3 |

ГОСТ 6507-90 | 5.9 |

ГОСТ 6616-94 | Приложение 5, 2.1 |

ГОСТ 7470-92 | 5.12 |

ГОСТ 7565-81 | 4.3 |

ГОСТ 7566-94 | 4.1, 6.1 |

ГОСТ 8828-89 | 6.3, 6.5 |

ГОСТ 9038-90 | Приложение 4, 2.1 |

ГОСТ 9078-84 | 6.5 |

ГОСТ 9245-79 | Приложение 4, 2.1 |

ГОСТ 9293-74 | Приложение 5, 2.1 |

ГОСТ 9450-76 | 5.11 |

ГОСТ 9570-84 | 6.5 |

ГОСТ 9696-82 | Приложение 4, 2.1 |

ГОСТ 10160-75 | 5.7 |

ГОСТ 11701-84 | 5.5 |

ГОСТ 10354-82 | 6.4, 6.5 |

ГОСТ 10394-84 | 6.3, 6.4, 6.5 |

ГОСТ 10510-80 | 5.6 |

ГОСТ 10994-74 | 3.3 |

ГОСТ 12344-88 | 5.1 |

ГОСТ 12345-2001 | 5.1 |

ГОСТ 12346-78 | 5.1 |

ГОСТ 12347-77 | 5.1 |

ГОСТ 12348-78 | 5.1 |

ГОСТ 12349-83 | 5.1 |

ГОСТ 12350-78 | 5.1 |

ГОСТ 12351-81* | 5.1 |

______________ * На территории Российской Федерации действует ГОСТ 12351-2003, здесь и далее по тексту. - . | |

ГОСТ 12352-81 | 5.1 |

ГОСТ 12353-78 | 5.1 |

ГОСТ 12354-81 | 5.1 |

ГОСТ 12355-78 | 5.1 |

ГОСТ 12356-81 | 5.1 |

ГОСТ 12357-84 | 5.1 |

ГОСТ 12358-2002 | 5.1 |

ГОСТ 12359-99 | 5.1 |

ГОСТ 12360-82 | 5.1 |

ГОСТ 12363-79 | 5.1 |

ГОСТ 12364-84 | 5.1 |

ГОСТ 12365-84 | 5.1 |

ГОСТ 14192-96 | 6.10 |

ГОСТ 14253-83 | 6.5 |

ГОСТ 15150-69 | 6.9 |

ГОСТ 15102-75 | 6.3 |

ГОСТ 16272-79 | 6.5 |

ГОСТ 17745-90 | 5.1 |

ГОСТ 17299-78 | Приложение 5, 2.1 |

ГОСТ 18300-87 | Приложение 5 |

ГОСТ 20799-88 | 6.6 |

ГОСТ 21650-76 | 6.11 |

ГОСТ 24597-81 | 6.11 |

ГОСТ 26155-84 | 6.3 |

ГОСТ 26877-91 | 5.10 |

ГОСТ 28473-90 | 5.1 |

ГОСТ 28498-90 | Приложение 5 |

ОСТ 14-15-193-86 | 6.4, 6.5 |

5. Ограничение срока действия снято Постановлением Госстандарта России N 483 от 14.05.92

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в декабре 1978 г., июле 1982 г., декабре 1984 г., феврале 1987 г., июне 1988 г. и мае 1992 г. (ИУС 1-79, 9-82, 4-85, 5-87, 11-88, 8-92)

Настоящий стандарт распространяется на холоднокатаную ленту из прецизионных сплавов с заданным температурным коэффициентом линейного расширения (ТКЛР).

(Измененная редакция, Изм. N 5).

1. КЛАССИФИКАЦИЯ

1.1. Ленту подразделяют:

а) по состоянию материала на:

нагартованную,

мягкую (термически обработанную) - М;

б) по точности прокатки на:

нормальную - НТ,

повышенную - Т,

высокую - Б;

в) по виду кромок ленты толщиной менее 2,0 мм на:

обрезную - О,

необрезную;

г) по группам норм ТКЛР для сплавов марок 29НК, 29НК-ВИ на:

с нормальными пределами,

с суженными пределами - 1;

д) по морозостойкости сплавов 29НК и 29НК-ВИ на:

до температуры минус 70 °С,

до температуры минус 196 °С - У.

2. СОРТАМЕНТ

2.1. Холоднокатаную ленту из сплавов марок 29НК, 29НК-ВИ, 52Н, 52Н-ВИ, 47НД, 47НД-ВИ изготовляют толщиной 0,02-2,5 мм; из сплавов марок 36Н, 32НКД, 42Н, 42НА-ВИ, 30НКД, 30НКД-ВИ, 38НКД, 38НКД-ВИ, 33НК, 33НК-ВИ, 47НХР, 47НХ, 48НХ, 47НЗХ - толщиной 0,1-2,5 мм.

2.2. Размеры ленты и предельные отклонения по толщине должны соответствовать указанным в табл.1.

Таблица 1

Толщина ленты, мм | Предельное отклонение по толщине ленты (мм), при точности прокатки | Ширина ленты, мм | Длина, м, | ||

нормальной | повышенной | высокой | |||

0,02; 0,03 | -0,003 | - | - | 10-100 | 5,0 |

0,05 | -0,010 | -0,008 | - | 10-200 | |

0,06; 0,08 | -0,015 | -0,010 | - | 10-200 | |

0,10; 0,11; 0,12; 0,15 | -0,020 | -0,015 | -0,010 | 10-565 | |

0,20; 0,25 | -0,030 | -0,020 | -0,015 | ||

0,30; 0,35; 0,40 | -0,040 | -0,030 | -0,020 | ||

0,45; 0,50; 0,55; 0,60; 0,70 | -0,050 | -0,040 | -0,025 | ||

0,80; 0,90 | -0,070 | -0,050 | -0,030 | 1,0 | |

1,00; 1,10; 1,20; 1,30 | -0,090 | -0,060 | -0,040 | ||

1,40; 1,50; 1,60; 1,70 | -0,110 | -0,080 | -0,050 | 70-565 | 0,5 |

1,80; 1,90; 2,00; 2,10; 2,20; 2,30 | -0,130 | -0,100 | -0,060 | ||

2,40; 2,50 | -0,160 | -0,120 | -0,080 | ||

Примечание. Ленту толщиной 0,11 мм не рекомендуется применять в новых разработках.

2.3. По требованию потребителя ленту изготовляют промежуточной толщиной с предельными отклонениями по ближайшей большей толщине.

2.4. Ленту изготовляют шириной 10-69 мм с градацией 1 мм; шириной 70-240 мм с градацией 5 мм; шириной 240-565 мм с градацией 10 мм.

2.5. Ленту изготовляют в рулонах, отрезках и в сварных рулонах. Сварной шов на ленте толщиной 0,3 мм и более отмечают с одной стороны ленты. В рулоне допускается не удалять дефектные сварные швы. Масса сварных швов вычитается из общей массы металла.

2.6. Ленту изготовляют с обрезной и необрезной кромкой. Ленту толщиной более 2,0 мм изготовляют с необрезной кромкой.

2.7. Предельные отклонения по ширине необрезной ленты не должны превышать плюс 10 мм, обрезной ленты должны соответствовать нормам табл.2.

Таблица 2

мм

Толщина ленты | Предельное отклонение по ширине ленты при ширине | |

до 100 включ. | свыше 100 | |

не более | ||

От 0,02 до 0,050 включ. | -0,3 | -0,5 |

" 0,55 " 1,0 " | -0,4 | -0,6 |

Св. 1,0 " 2,0 " | -0,6 | -0,8 |

Состояние материала, точность прокатки, вид кромок, группа норм ТКЛР, уровень морозостойкости сплавов марок 29НК, 29НК-ВИ должны быть указаны в заказе.

Примеры условных обозначений

Лента из сплава марки 38НКД, мягкая, нормальной точности прокатки, обрезная, толщиной 0,5 мм, шириной 80 мм:

![]()

То же, из сплава марки 29НК-ВИ, с нормальными пределами ТКЛР, нагартованная, высокой точности прокатки, необрезная, толщиной 0,15 мм, шириной 250 мм:

![]()

То же, с суженными пределами ТКЛР, мягкая, повышенной точности прокатки, обрезная, толщиной 0,4 мм, шириной 250 мм:

![]()

То же, из сплава марки 29НК, с суженными пределами ТКЛР, с морозостойкостью до минус 196 °С, мягкая, нормальной точности прокатки, обрезная, толщиной 1,0 мм, шириной 50 мм:

![]()

(Измененная редакция, Изм. N 5).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Лента из прецизионных сплавов с заданным температурным коэффициентом линейного расширения должна изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 3).

3.2. Ленту изготовляют из сплавов марок 36Н, 32НКД, 42Н, 42НА-ВИ, 29НК, 29НК-ВИ, 30НКД, 30НКД-ВИ, 38НКД, 38НКД-ВИ, 33НК, 33НК-ВИ, 47НХР, 47НХ, 48НХ, 47НЗХ, 47НД, 47НД-ВИ, 52Н, 52Н-ВИ.

3.3. Химический состав сплавов и содержание газов должны соответствовать требованиям ГОСТ 10994.

(Измененная редакция, Изм. N 3).

3.4. Ленту толщиной 0,3-2,5 мм изготовляют нагартованной или мягкой.

Ленту толщиной менее 0,3 мм изготовляют нагартованной. По соглашению изготовителя и потребителя ленту толщиной менее 0,3 мм изготовляют мягкой с уточненными характеристиками по механическим свойствам и качеству поверхности.

3.5. Качество поверхности ленты должно соответствовать указанному в табл.3.

Таблица 3

Состояние ленты | Шероховатость | Характеристика поверхности | Допускаемый дефект | ||

Параметр | Базовая длина, | Наименование | Максимальная глубина залегания | ||

Нагартованная | 1,25 | 0,8 | Ровная, гладкая, чистая, без плен, пузырей, следов окалины | Мелкие плены, забоины, отпечатки, рябизна | Половина предельных отклонений по толщине для нормальной точности прокатки |

Мягкая (термически обработанная) | Не нормируется | Не нормируется | Блестящая или матовая, чистая, без плен, пузырей, окалины, цвет от светло-серого до серого, а также муаровые оттенки | Мелкие плены, забоины, отпечатки, рябизна | Половина предельных отклонений по толщине для нормальной точности прокатки |

Отдельные риски и царапины длиной не более 150 мм |

| ||||

Примечания:

1. На ленте из сплавов, легированных хромом толщиной менее 0,1 мм, шириной менее 130 мм и толщиной более 2,0 мм всех ширин, допускаются оттенки зеленого цвета.

2. Допускается уточнение характеристики поверхности ленты по эталонам, согласованным в установленном порядке, с указанием вида и количества дефектов на единицу поверхности.

3. Допускается зачистка дефектов ленты, при этом глубина зачистки не должна выводить ленту за пределы минимальной толщины.

3.6. На кромках обрезной ленты не допускаются заусенцы, превышающие предельные отклонения по толщине, а также другие дефекты размерами более половины предельных отклонений по ширине ленты. Величина заусенца для лент толщиной 0,05 мм и менее не нормируется.

На кромках необрезной ленты не допускаются рванины, выводящие ленту за пределы минимальной ширины.

(Измененная редакция, Изм. N 5).

3.7. Температурный коэффициент линейного расширения и температура точки перегиба, определенные на термически обработанных образцах, должны соответствовать указанным в табл.4.

Таблица 4

Марка сплава | Температурный коэффициент линейного расширения | Темпе- | Режим термической обработки заготовок | ||||||

20-80 | 20-100 | 20-300 | 20-400 | 20-450 | 20-500 | 20-800 | |||

36Н | Не более 1,2 (не более 1,5) | - | - | - | - | - | - | - | Закалка заготовок с температуры (840±10) °С, охлаждение в воде, отпуск образцов при температуре (315±10) °С, выдержка 1 ч, охлаждение произвольное с печью или контейнером |

32НКД | - | Не более 1,0 | - | - | - | - | - | - | |

30НКД, 30НКД-ВИ | - | - | 3,3-4,3 | 3,8-4,6 | - | 5,9-6,7 | - | 390 | Отжиг заготовок или образцов в водороде, вакууме или защитной атмосфере при температуре (960±20) °С, выдержка 1 ч, охлаждение с печью или контейнером до 200 °С, со скоростью не более 10 °С/мин |

29НК, 29НК-ВИ | - | - | 4,6-5,5 | 4,6-5,2 | - | 5,9-6,4 | - | 420 | |

29НК-1, 29НК-ВИ-1 | - | - | 4,8-5,3 | 4,7-5,1 | - | 6,0-6,4 | - | 420 | |

38НКД, 38НКД-ВИ | - | - | 7,0-7,9 | 7,0-7,9 | - | 8,2-8,9 | - | 390 | |

33НК, 33НК-ВИ | - | - | 7,4-8,4 | 7,0-7,6 | - | 7,3-7,9 | 1,04-11,4 | 470 | |

47НХР | - | - | 8,4-9,0 | 9,4-10,0 | - | 10,7-11,3 | - | 330 | |

47НЗХ | - | - | 8,1-8,9 | 8,3-9,1 | - | 9,6-10,3 | - | 390 | |

47НХ | - | - | 7,2-8,1 | 7,4-8,0 | 7,8-8,7 | 8,6-9,3 | - | 400 | |

48НХ | - | - | 8,4-9,2 | 8,4-9,0 | 8,6-9,4 | 9,1-9,7 | - | 410 | |

47НД, 47НД-ВИ | - | - | 9,2-10,1 | 9,3-9,9 | - | 9,8-10,4 | - | 420 | |

52Н, | - | - | 9,6-10,4 | 9,2-10,2 | - | 9,7-10,3 | - | 470 | |

42Н | - | - | 4,5-5,2 | - | - | - | - | - | |

Примечания:

1. Сплавы марок 29НК-1 и 29НК-ВИ-1 изготовляют по требованию потребителя.

2. В скобках указаны нормы ТКЛР в интервале температур для ленты обыкновенного качества, без скобок - для ленты повышенного качества.

(Измененная редакция, Изм. N 3, 5).

3.8. Лента из сплавов марок 29 НК, 29НК-ВИ, 29НК-ВИ-1, 30НКД, 30НКД-ВИ должна быть морозостойкой до температуры минус 70 °С.

По требованию потребителя ленту из сплавов марок 29НК, 29НК-ВИ, 29НК-1, 29НК-ВИ-1 изготовляют с морозостойкостью до минус 196 °С.

3.9. Временное сопротивление для нагартованной ленты из сплавов марок 29НК, 29НК-ВИ, 29НК-1, 29НК-ВИ-1, 47НД, 47НД-ВИ, 47НХР, 42Н, 36Н, 30HКД, 30НКД-ВИ, 33НК, 33НК-ВИ, 47НХ, 48НХ должно быть не более 930 Н/мм (95 кгс/мм

). По требованию потребителя ленту изготовляют с временным сопротивлением не более 780 Н/мм

(80 кгс/мм

).

(Измененная редакция, Изм. N 3, 5).

3.10. Временное сопротивление мягкой ленты из сплавов марок 29НК, 29НК-ВИ, 29НК-ВИ-1, 29НК-1, 47НХР, 47НД, 47НД-ВИ должно быть 490-610 Н/мм (50-62 кгс/мм

), из сплава марки 42НА-ВИ - 440-590 Н/мм

(45-60 кгс/мм

).

Относительное удлинение мягкой ленты из сплава марки 47НХР должно быть не менее 20%, из сплавов марок 29НК, 29НК-ВИ, 29НК-ВИ-1, 29НК-1, 47НД, 47НД-ВИ, 42НА-ВИ - не менее 23%.

(Измененная редакция, Изм. N 1, 3, 5).

3.11. По требованию потребителя ленту изготовляют:

с определением величины зерна;

с проведением испытаний мягкой ленты толщиной 0,1-20 мм на выдавливание;

с определением ТКЛР на сплавах, не указанных в табл.4;

с нормированной серповидностью;

с более жесткими требованиями к качеству поверхности;

с определением магнитных свойств: начальной и максимальной проницаемости, индукции и коэрцитивной силы для сплавов марок 47НД-ВИ, 47НД, 52Н, 52Н-ВИ;

с нормированной неплоскостностью;

с нормированными механическими свойствами нагартованной и мягкой ленты для сплавов, не указанных в пп.3.9 и 3.10;

с шероховатостью не более 0,63 мкм;

с расчетной степенью нагартовки 25, 50, 75%;

с расчетной степенью нагартовки 25, 50, 75% и с шероховатостью не более 0,63 мкм;

с нормированной микротвердостью.

Примечание. Нормы устанавливают по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 3, 5).

3.12. Физические и магнитные свойства сплавов, средние значения ТКЛР для различных интервалов температур (от минус 100 до плюс 800 °С) и рекомендуемые режимы термической обработки приведены в справочных приложениях 1-3.

4. ПРАВИЛА ПРИЕМКИ

4.1. Правила приемки ленты - по ГОСТ 7566.

4.2. Ленту предъявляют к приемке партиями, состоящими из ленты одной марки, одной плавки, одного состояния материала и одной толщины.

4.3. Для проверки качества сплавов отбирают от плавки:

для химического анализа - пробы по ГОСТ 7565;

для определения содержания газов - три пробы от каждой десятой плавки;

для определения температурного коэффициента линейного расширения и температуры точки перегиба - одну пробу.

По согласованию потребителя с изготовителем к партии продукции прилагается образец для проверки ТКЛР у потребителя.

(Измененная редакция, Изм. N 5).

4.4. Для проверки качества ленты отбирают от партии:

для проверки морозостойкости, механических свойств, серповидности, неплоскостности и испытаний на выдавливание - два рулона или отрезка;

для определения магнитных свойств и величины зерна - один рулон или отрезок.

4.5. Размеры, предельные отклонения и качество поверхности проверяют на 100% продукции. Размеры и предельные отклонения ленты толщиной 0,05 мм и менее проверяют на участке длиной не более 10 м от конца рулона.

4.6. Контроль шероховатости поверхности изготовитель производит периодически, но не реже одного раза в год.

(Измененная редакция, Изм. N 5).

4.7. (Исключен, Изм. N 1).

4.8. Химический состав сплавов, температура точки перегиба и ТКЛР удостоверяется предприятием, выплавляющим металл, в документе о качестве.

(Измененная редакция, Изм. N 5).

4.9. Температуру точки перегиба определяют по требованию потребителя.

(Введен дополнительно, Изм. N 3).

4.10. Качество поверхности и размеры ленты толщиной 2,5 мм предприятие-изготовитель проверяет при прокатке.

(Введен дополнительно, Изм. N 5).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Химический анализ сплавов проводят по ГОСТ 12344*-ГОСТ 12360, ГОСТ 12363-ГОСТ 12365 и ГОСТ 28473 или другими методами, обеспечивающими необходимую точность анализа.

______________

* На территории Российской Федерации действует ГОСТ 12344-2003. - .

Содержание газов определяют по ГОСТ 17745 или другими методами, обеспечивающими необходимую точность анализа.

5.2. Контроль ТКЛР и температуры точки перегиба проводят по методу, приведенному в обязательном приложении 4. Допускаются другие методы определения температуры точки перегиба, обеспечивающие необходимую точность. При возникновении разногласий применять метод приложения 4.

5.3. Морозостойкость определяют по методу, приведенному в приложении 5.

5.4. Механические свойства определяют по ГОСТ 11701 на двух коротких образцах типа II, вырезанными вдоль направления прокатки от разных рулонов или отрезков.

5.5. Величину зерна определяют по ГОСТ 5639 на двух образцах от рулона (отрезка).

5.2-5.5. (Измененная редакция, Изм. N 5).

5.6. Испытание на выдавливание проводят по ГОСТ 10510 на двух образцах от разных рулонов или отрезков.

5.7. Сплав одной плавки, прошедший испытание на морозостойкость в больших сечениях, при поставке в более мелких сечениях испытанию на отсутствие -фазы допускается не подвергать.

5.8. Магнитные свойства определяют по ГОСТ 10160.

5.9. Толщину ленты измеряют микрометром по ГОСТ 6507 или ГОСТ 4381 или другими средствами измерения соответствующей точности. Ширину ленты измеряют штангенциркулем по ГОСТ 166 или микрометром по ГОСТ 6507. Размеры ленты в рулонах проверяют на расстоянии не менее длины витка от конца рулона. Толщину ленты измеряют на расстоянии не менее 5 мм от кромки.

(Измененная редакция, Изм. N 3, 5).

5.10. Серповидность и неплоскостность определяют по ГОСТ 26877.

5.11. Микротвердость определяют по ГОСТ 9450.

5.10; 5.11. (Измененная редакция, Изм. N 5).

5.12. Качество поверхности и кромок проверяют визуально на любом участке ленты.

При возникновении разногласий в оценке качества поверхность осматривают при увеличении 16. Глубину дефектов поверхности определяют глубиномером микрометрическим по ГОСТ 7470 или другим инструментом, обеспечивающим необходимую точность, или металлографическим методом, или зачисткой до полного его удаления с последующим сравнительным замером толщины в зачищенном и незачищенном местах (для ленты толщиной более 0,4 мм).

(Измененная редакция, Изм. N 6).

5.13. Шероховатость поверхности проверяют профилометрами, профилографами, оптическими приборами или по рабочим образцам в соответствии с требованиями ГОСТ 2789.

5.14. Допускается применять статистические методы контроля механических свойств и морозостойкости по технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 7566.

6.2. Лента должна быть смотана в рулоны, отрезки ленты уложены в пачки. Лента толщиной 0,05 мм и менее должна быть намотана на катушки или оправки.

6.3. Рулоны, пачки, катушки и оправки должны быть обернуты в один или более слоев водонепроницаемой бумаги по ГОСТ 8828, ГОСТ 10396 или другой нормативно-технической документации и уложены плотными рядами в ящики типов I или II по ГОСТ 2991 или другой нормативно-технической документации.

Допускается упаковка в бочки, контейнеры или другую металлическую тару по нормативно-технической документации, разработанной в соответствии с требованиями ГОСТ 6247, ГОСТ 26155, ГОСТ 15102.

(Измененная редакция, Изм. N 6).

6.4. Допускается транспортирование рулонов ленты на поддонах, при этом рулоны должны быть обернуты крепированной бумагой по ГОСТ 10396 или пленкой по ГОСТ 10354 или другой нормативно-технической документации и прикреплены к поддону мягкой металлической лентой по ГОСТ 3560, ГОСТ 6009 или другой нормативно-технической документации или проволокой по ГОСТ 3282, ОСТ 14-15-193 или другой нормативно-технической документации не менее чем в трех местах. Габаритные размеры грузового места не должны превышать 1200х1200х1200 мм.

6.5. По согласованию изготовителя с потребителем рулон ленты толщиной 0,5 мм и более обертывают в один или более слоев бумаги по ГОСТ 8828 или ГОСТ 10396 и пленку по ГОСТ 10354, ГОСТ 16272 или тарное холстопрошивное полотно по ГОСТ 14253, нетканое полотно, сшивной лоскут из отходов текстильной промышленности или другие виды упаковочных материалов по нормативно-технической документации, за исключением хлопчатобумажных и льняных тканей.

Упакованные рулоны должны быть обвязаны проволокой по ГОСТ 3282, ОСТ 14-15-193 или другой нормативно-технической документации или лентой по ГОСТ 3560, ГОСТ 6009 или другой нормативно-технической документации или скреплены другим способом, предохраняющим упаковку от разматывания.

При транспортировании ленты по железной дороге мелкими отправками упаковка должна производиться в ящики типов I или II по ГОСТ 2991 или другой нормативно-технической документации, разработанной в соответствии с ГОСТ 2991, или на поддоны по нормативно-технической документации, разработанной в соответствии с требованиями ГОСТ 9078, ГОСТ 9570 с увязкой стопы в четырех местах за поддон и с затяжкой в замок.

Наружный диаметр рулона должен быть не более 1200 мм, внутренний - не менее 180 мм.

(Измененная редакция, Изм. N 6).

6.6. Для предохранения ленты от коррозии допускается применять промасливание индустриальными маслами марок И-20А и И-40А по ГОСТ 20799 с ингибиторами.

6.7. Масса грузового места не должна превышать:

80 кг - при ручной погрузке и разгрузке;

1250 кг - при механизированной погрузке и разгрузке.

6.8. Транспортирование должно производиться транспортом всех видов в крытых транспортных средствах или контейнерах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, и условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР.

6.9. Лента должна храниться в сухом помещении при температуре от минус 30 до плюс 50 °С с относительной влажностью не более 95% при отсутствии в воздухе щелочных и других агрессивных примесей. Длительное хранение (1 мес и более) проводят по условиям хранения 1Л ГОСТ 15150.

6.10. Транспортная маркировка - по ГОСТ 14192.

6.11. При отгрузке двух или более грузовых мест в адрес одного потребителя проводят укрупнение грузовых мест в соответствии с ГОСТ 21650, ГОСТ 24597.

(Измененная редакция, Изм. N 6).

ПРИЛОЖЕНИЕ 1

Справочное

Физические и магнитные свойства сплавов

с заданным температурным коэффициентом линейного расширения

Марка сплава | Удельное электри- | Модуль нормаль- | Тепло- | Коэрци- | Начальная магнитная проница- | Макси- | Остаточная индукция, | Индукция |

36Н | 0,8 | 15000 | 0,1250± | 12,73 | 0,78 | 5,52 | 4700 | 3700 |

30НКД | 0,50 | 14000 | 0,205 | 70,82 | 0,72 | 7,20 | 10700 | 13400 |

32НКД | 0,8 | 15000 | 0,1250± | 12,73 | 0,78 | 5,52 | 4700 | 3700 |

29НК, 29НК-ВИ | 0,50 | 14500 | 0,1670 | 74,00 | 0,78 | 6,36 | 9750 | 13250 |

42Н | 0,58 | 14200 | - | - | - | - | - | - |

38НКД, 38НКД-ВИ | 0,50 | 15000 | 0,1880 | 33,42 | 1,44 | 14,40 | 10200 | 12700 |

33НК, 33НК-ВИ | 0,42 | 14200 | 0,1750 | 76,39 | 0,96 | 6,00 | 9750 | 12600 |

47НХР | 0,90 | 14000 | 0,1800 | 30,23 | 1,92 | 12,30 | 4400 | 6800 |

47НЗХ | 0,60 | 14000 | 0,1880 | - | - | - | - | - |

47НХ | 0,40 | 14000 | 0,2000 | 23,08 | 2,4 | 20,88 | 10500 | 12900 |

48НХ | 0,40 | 14000 | 0,2000 | 15,91 | 2,4 | 20,88 | 10500 | 12900 |

47НД, 47НД-ВИ | 0,45 | 15000 | 0,1880 | 22,28 | 2,4 | 22,56 | 9650 | 12800 |

52Н, 52Н-ВИ | 0,42 | 16000 | - | 15,91 | - | 30,00 | 13000 | |

58Н-ВИ | 0,40 | - | 0,2090 | - | - | - | - | - |

Примечание. Температура плавления сплавов 1450 °С, плотность 8,2 г/см.

Приложение 1. (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 2

Справочное

Значения ТКЛР сплавов для различных интервалов температур

Марка сплава | Температурный коэффициент линейного расширения | Температура точки перегиба, | ||||||||||||

-100 | -80 | -60 | -40 | -20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | ||

Сплавы с минимальным значением ТКЛР | ||||||||||||||

36Н | 1,1 | - | - | - | - | 1,2 | 2,3 | 5,7 | - | - | - | - | - | - |

32НКД | - | - | 0,2 | - | - | 0,7 | 2,1 | 5,4 | - | - | - | - | - | - |

Сплавы с низким значением ТКЛР | ||||||||||||||

30НКД; 30НКД-ВИ | 5,6 | 5,5 | 5,3 | 5,1 | 5,0 | 4,6 | 4,4 | 4,0 | 4,5 | 6,5 | 8,2 | 9,5 | 10,7 | 390 |

29НК-ВИ; 29НК | 7,6 | 7,5 | 7,4 | 7,4 | 7,1 | 6,3 | 5,9 | 5,2 | 5,0 | 6,4 | 7,7 | 9,0 | 9,8 | 420 |

42Н | - | - | - | - | - | 4,0 | 4,1 | 4,1 | 5,4 | 7,5 | 9,2 | 10,3 | 11,4 | 340 |

Сплавы со средним значением ТКЛР | ||||||||||||||

38НКД; 38НКД-ВИ | 8,4 | 8,4 | 8,4 | 8,4 | 8,5 | 8,6 | 8,1 | 7,9 | 7,8 | 8,8 | 10,1 | 11,5 | 12,0 | 390 |

33НК; 33НК-ВИ | 8,3 | 8,3 | 8,2 | 8,1 | 7,9 | 8,3 | 8,2 | 7,8 | 7,6 | 7,8 | 9,0 | 10,1 | 10,9 | 470 |

47НХР | 8,8 | 8,8 | 8,8 | 8,7 | 8,5 | 8,7 | 9,1 | 9,1 | 10,1 | 11,5 | 12,5 | 13,3 | 14,0 | 330 |

47НЗХ | 8,8 | 8,8 | 8,7 | 8,7 | 8,5 | 8,1 | 8,2 | 8,0 | 8,3 | 9,6 | 11,8 | 12,3 | 13,1 | 390 |

47НХ | - | - | - | - | - | 8,6 | 8,4 | 8,3 | 8,1 | 9,2 | 10,0 | 11,1 | 11,9 | 400 |

48НХ | - | - | - | - | - | 8,6 | 8,6 | 8,5 | 8,5 | 9,2 | 10,7 | 11,2 | 11,9 | 410 |

47НД; 47НД-ВИ | 10,9 | 10,9 | 10,8 | 10,6 | 10,5 | 10,2 | 9,9 | 9,8 | 9,9 | 10,4 | 11,4 | 12,2 | 12,9 | 420 |

52Н; 52Н-ВИ | 10,7 | 10,7 | 10,5 | 10,5 | 10,5 | 10,4 | 10,5 | 10,6 | 10,7 | 10,5 | - | - | - | 470 |

58Н-ВИ | - | - | - | - | - | 11,0 | - | - | - | - | - | - | - | - |

Примечание. Для сплавов марок 29НК, 29НК-ВИ:

![]() 7,0·10

7,0·10 К

,

![]() 6,5·10

6,5·10 К

.

Приложение 2. (Измененная редакция, Изм. N 3, 5, 6).

ПРИЛОЖЕНИЕ 3

Справочное

Режимы термической обработки продукции и изделий из сплавов

с заданным ТКЛР

| Режим термической обработки |

| |||

Марка сплава | Темпе- | Среда нагрева | Время выдержки при температуре нагрева, ч | Режим охлаждения | Цель термической обработки |

36Н; 32НКД | 1-я операция 850 | Воздух | 0,5-1 | Закалка в воде* | Получение минимального ТКЛР |

2-я операция 315 | То же | 1,0 | На воздухе | Снятие закалочных напряжений | |

3-я операция 95 | " | 48 | То же | Стабилизация линейных размеров | |

29НК; 29НК-ВИ; 33НК; 33НК-ВИ; 47НД; 47НД-ВИ; 47НХР; 47НХ; 48НХ; 47НЗХ; 38НКД; 38НКД-ВИ; 30НКД; 30НКД-ВИ; 42Н; 42НА-ВИ; | 750-900 | Вакуум с остаточным давлением не выше 0,133 Па, водород с точкой росы не выше минус 40 °С, диссоциированный аммиак | В зависимости от размера и массы садки | До 100 °С со скоростью не более 10 °С/мин | Получение необходимых пластических свойств сплава перед изготовлением изделий методом штамповки и вытяжки |

29НК; 29НК-ВИ; 33НК; 33НК-ВИ; 47НД; 47НД-ВИ; 47НХР; 47НХ; 48НХ; 47НЗХ; 38НКД; 38НКД-ВИ; 30НКД; 30НКД-ВИ; 42Н; 42НА-ВИ | 900-1000 | Вакуум с остаточным давлением не выше 0,0133 Па, водород с точкой росы не выше -30 °С | 10-30 мин в один слой | До 100 °С со скоростью не более 10 °С/мин | Снятие механических напряжений, дегазация поверхности деталей перед спаиванием |

58Н | 860-1000 | Воздух | В зависимости от размера деталей и массы садки | Снятие механических напряжений | |

* Закалке подвергают изделия толщиной или диаметром не более 50 мм.

Приложение 3. (Измененная редакция, Изм. N 3, 5).

ПРИЛОЖЕНИЕ 4

Обязательное

I. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ (ТКЛР)

Метод применяется для определения температурного коэффициента линейного расширения прецизионных сплавов.

Сущность метода заключается в измерении удлинения образца сплава при изменении температуры в заданных пределах от 20 до 900 °С.

1. Метод отбора образцов

1.1. Образцы изготовляют из кованой или горячекатаной заготовки, полученной из пробы, взятой при разливке сплавов, или из литой пробы, полученной отсосом из расплава.

Допускается отбирать заготовку от деформированного металла.

1.2. Размер сечения (диаметр или сторона квадрата) заготовки из сплавов с минимальным ТКЛР должен быть 12-15 мм и не более 15 мм для остальных сплавов.

1.3. Размеры образцов должна быть: диаметр - 3,5-5,0 мм, длина 20-50 мм в зависимости от типа дилатометра.

По форме и точности изготовления образцы должны соответствовать требованиям, указанным в инструкции для каждого типа дилатометра.

На образцах, предназначенных для измерения ТКЛР прямым методом, на середине длины образца делают отверстие диаметром 1,0-1,5 мм и глубиной не менее радиуса образца, предназначенное для термопары.

1.4. Перед испытанием образцы из всех сплавов подвергают термической обработке по режиму, указанному в настоящем стандарте.

2. Аппаратура

2.1. Для определения ТКЛР применяют аппаратуру: фотомеханические дилатометры типов "Шевенар" или "Лейтц";

электронные дилатометры типов "Линсайс", "Нетцш", "Бэр", "Синко-Рику" и подобные;

термопары типа ПП1 или ТХА по ГОСТ 3044*;

______________

* На территории Российской Федерации действует ГОСТ Р 8.585-2001.

потенциометры класса не хуже 0,05 по ГОСТ 9245;

устройства нагревательные: печи сопротивления, лучевые отражательные печи ИК-спектора;

образцовые дилатометрические меры 2-го и 4-го разрядов;

концевые плоскопараллельные меры по ГОСТ 9038 или имитаторы перемещения с индикаторами часового типа (1МИГ, 1МИГП) с ценой деления 1 мкм по ГОСТ 9696, допускается замена часовых индикаторов приборами, показывающими с индуктивными датчиками мод. 214 или 217 завода "Калибр" по нормативно-технической документации.

Чувствительность дилатометров должна обеспечивать измерение удлинения образцов с погрешностью не более 0,001 мм при визуальном отсчете или 0,004 мм/мм при автоматической регистрации.

Погрешность дилатометров, определенная при их поверке, не должна превышать ±0,8·10 К

. Систематическая погрешность учитывается в результатах испытаний. Случайная погрешность не должна превышать ±0,2·10

К

.

Термопара и потенциометр должны обеспечивать чувствительность измерения температуры образца при автоматической регистрации не хуже 10 °С/мм.

Нагревательное устройство должно обеспечивать нагрев образца с постоянной скоростью, не превышающей 200 °С/ч и разницу температур по длине образца не более 2 °С при указанной скорости нагрева.

3. Проведение испытания

3.1. Сплавы с ТКЛР менее 3·10 К

испытывают до 150 °С в стационарном режиме с выдержкой при заданной температуре не менее 20 мин.

3.2. Сплавы с ТКЛР 3·10 К

и выше испытывают в динамическом режиме со скоростью нагрева не более 200 °С/ч или стационарном режиме с выдержкой при каждой температуре не менее 20 мин. Рекомендуемая скорость нагрева - 150 °С/ч. Допускается проводить испытание со скоростью нагрева до 600 °С/ч в интервале температур от 300 до 900 °С, при этом поверка используемых дилатометров проводится при тех же скоростях нагрева с использованием не менее трех образцовых мер.

3.3. ТКЛР в заданном интервале температур вычисляют по формуле

![]() ,

,

где ![]() - поправочный коэффициент в заданном температурном интервале, определенный при аттестации дилатометра по образцовым мерам;

- поправочный коэффициент в заданном температурном интервале, определенный при аттестации дилатометра по образцовым мерам;

- приращение длины образца по дилатограмме в соответствующем температурном интервале, мм;

- коэффициент увеличения записи на дилатограмме;

- длина образца при температуре (20

) °С, измеренная с погрешностью не более 0,01 мм, мм;

- верхнее значение температурного интервала определения ТКЛР, °С;

- суммарная поправка на ТКЛР материала держателя образца и собственный ход

.

3.4. Результаты испытаний ТКЛР регистрируют по принятой на предприятии форме с указанием следующих параметров:

тип дилатометра и его заводской номер;

поправочный коэффициент ![]() и

и ;

скорость нагрева, °С/ч;

коэффициент увеличения записи ;

начальная длина образца , мм;

приращение длины образца в заданных интервалах, определенное по дилатограмме (или отсчетному устройству), мм;

значение ТКЛР в соответствующих температурных интервалах, К;

чувствительность измерения температуры, МВ/мм (°С/мм).

4. Поверка дилатометров

4.1. Проверку дилатометров проводят органы ведомственной метрологической службы.

(Измененная редакция, Изм. N 6)

4.2. Периодичность поверки дилатометров 1 раз в год. В случае замены деталей кварцевой измерительной ячейки производится внеочередная поверка.

4.3. Поверка дилатометров производится по аттестованным отраслевым методикам, разработанным в соответствии с ГОСТ 8.326*.

______________

* На территории Российской Федерации действует ПР 50.2.009-94.

4.4. Дилатометры, не прошедшие поверку, к эксплуатации в целях сдаточного контроля продукции не допускаются.

Разд.2-4. (Измененная редакция, Изм. N 5).

II. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ ПЕРЕГИБА

Метод применяется для определения температуры точки перегиба прецизионных сплавов по кривой расширения.

1. Сущность метода

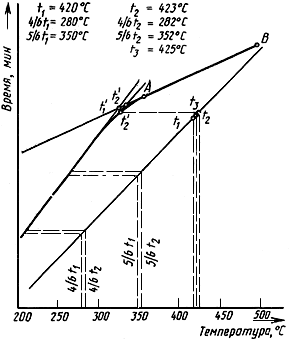

Метод состоит в измерении удлинения нагреваемого образца сплава, построении кривой удлинения в зависимости от температуры в графическом определении по этой кривой температуры точки перегиба, находящейся в диапазоне сильно искривленного участка кривой.

2. Образцы

Образцы для проведения испытаний должны соответствовать ГОСТ 14080. Перед испытанием образцы всех сплавов подвергают термической обработке по режиму, указанному в ГОСТ 14080.

3. Аппаратура

Для проведения испытаний применяют дилатометры по ГОСТ 14080.

4. Проведение испытаний

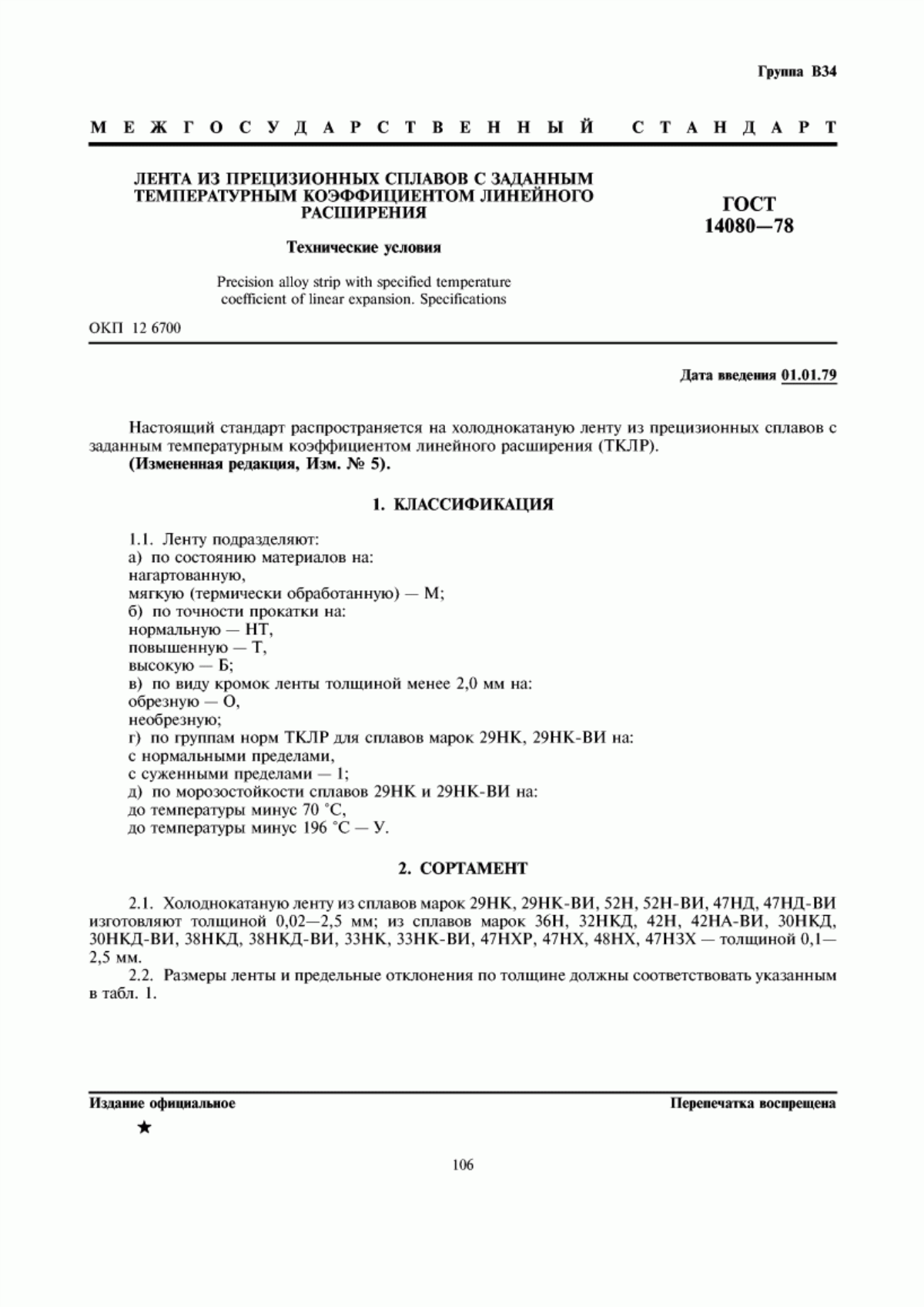

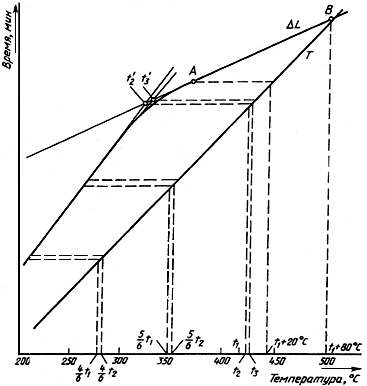

Измерение удлинения нагреваемого образца проводится в динамическом режиме при нагреве с постоянной скоростью, в соответствии с методом определения температурного коэффициента линейного расширения. Для регистрации удлинения применяют записывающие устройства (двухкоординатный (черт.1) или двухканальный автоматические потенциометры (черт.2), светолучевое записывающее устройство), обеспечивающие формат записи дилатограммы с размерами не менее 130х180 мм. Верхний предел температуры нагрева при испытании должен превышать на 80-100 °С справочную температуру точки перегиба, приведенную в ГОСТ 14080 или другой нормативно-технической документации.

Пример определения температуры точки перегиба при записи дилатограммы

на двухкоординатном потенциометре или фотопластинке

Черт.1

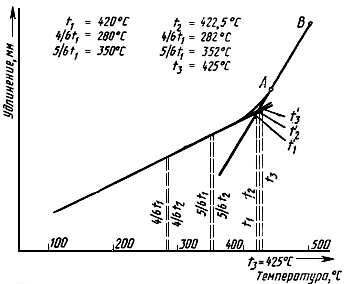

Пример определения температуры точки перегиба при

записи дилатограммы на двухканальном потенциометре

Черт.2

5. Обработка результатов испытаний

5.1. Графический способ обработки результатов испытаний

5.1.1. Способ используют для обработки дилатограмм, записанных на двухкоординатном или двухканальном потенциометрах.

5.1.2. Температуру дилатометрической точки перегиба определяют по кривой удлинения, не менее чем тремя приближениями.

5.1.3. При обработке дилатограммы, записанной на двухкоординатном потенциометре (черт.3), для данного сплава находят исходную температуру , равную справочной величине точки перегиба по ГОСТ 14080. Найденная температура

будет являться первым приближением температуры дилатометрической точки перегиба.

Определение температуры точки перегиба при записи дилатограммы

на двухкоординатном потенциометре

Черт.3

5.1.4. На оси абсцисс откладывают значения , (

+20) °C, (

+80) °C. Значения (

+20) и (

+80) °C проецируют на кривую удлинения. Соответствующие им на кривой удлинения точки обозначают соответственно

и

. Участок кривой

заменяют прямой, которую продолжают в направлении оси абсцис

с.

5.1.5. На оси абсцисс наносят значения и

, которые потом проецируют на кривую удлинения. Полученные на кривой точки соединяют прямой, продолжение которой в точке пересечения с продолжением прямой

дает второе приближение

дилатометрической точки перегиба. Проекция

на ось абсцисс и обозначенная через

является вторым приближением температуры дилатометрической точки перегиба.

5.1.6. На оси абсцисс наносят значения и

и затем в той же последовательности как в п.5.1.5 получают третье приближение температуры дилатометрической точки перегиба

.

5.1.7. В случае записи дилатограммы на двухканальном потенциометре (на дилатометрах типа "Линсайс", "Синку-Рико" и др.) (черт.4) определение дилатометрической температуры точки перегиба проводят в приведенной выше последовательности. Разница состоит в том, что восстановленные перпендикуляры к оси абсцисс проводят до пересечения с линией записи температуры (прямая ). Затем эти точки пересечения переносят горизонтально на кривую удлинения (

), с обязательным учетом разноса перьев.

Определение температуры точки перегиба при записи

дилатограммы на двухканальном потенциометре

Черт.4

5.1.8. Разность в значениях температуры точки перегиба, определенной по второму и третьему приближениям, не должна превышать 5 °С. В случае большей разности необходимо выполнить следующую ступень приближения.

5.2. Графоаналитический способ обработки результатов испытаний

5.2.1. Способ используют для обработки дилатограмм, записанных на фотопластинке.

5.2.2. При обработке дилатограммы, записанной на фотопластинке для данного сплава, находят исходную температуру , равную справочной величине точки перегиба по ГОСТ 14080. Температура

будет являться первым приближением температуры дилатометрической точки перегиба.

5.2.3. На оси абсцисс наносят значения (+20) °C и (

+80) °С и перпендикулярно переносят их на кривую удлинения. Полученные перенесенные точки обозначают соответственно

и

. На оси ординат для точек

и

находят величины

и

в миллиметра

х.

5.2.4. На оси абсцисс наносят значения и

и перпендикулярно переносят их на кривую удлинения. На оси ординат для полученных на кривой удлинения двух точек находят значения

![]() и

и ![]() в миллиметрах.

в миллиметрах.

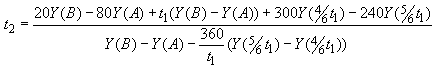

5.2.5. Величину в °С, величины

,

,

![]() ,

, ![]() в мм подставляют в формулу

в мм подставляют в формулу

,

,

где величина является вторым приближением температуры дилатометрической точки перегиба.

5.2.6. Величины и

остаются неизменными. На оси абсцисс наносят значения

и

и перпендикулярно переносят их на кривую удлинения. Для получения двух точек на оси ординат находят значения

![]() и

и ![]() в миллиметрах.

в миллиметрах.

5.2.7. Величины ,

,

![]() ,

, ![]() подставляют в выше приведенную формулу и находят температуру

подставляют в выше приведенную формулу и находят температуру , являющуюся третьим приближением температуры дилатометрической точки перегиба.

5.2.8. Разность в значениях температуры точки перегиба, определенной по второму и третьему приближениям, не должна превышать 5 °С. В случае большей разности необходимо выполнить следующую ступень приближения.

5.3. Способ обработки результатов испытаний с привлечением вычислительных средств

5.3.1. При обработке дилатограммы для данного сплава находят исходную температуру , равную справочной величине точки перегиба по ГОСТ 14080.

5.3.2. На оси абсцисс наносят значения (+20) °С и (

+80) °C. Между этими значениями наносят дополнительно еще три точки на приблизительно равных интервалах друг от друга. Все пять точек перпендикулярно переносят на кривую удлинения. Для полученных на кривой удлинения пяти точек находят значения ординат

…

.

5.3.3. На оси абсцисс наносят значения и

. Между этими значениями наносят дополнительно еще три точки на приблизительно равных интервалах друг от друга. Все пять точек перпендикулярно переносят на кривую удлинения. Для полученных пяти точек находят значения ординат

…

.

5.3.4. Методом наименьших квадратов каждая из полученных двух групп по пять точек раздельно описывается полиномом первой степени. Для вычислений величины по оси подставляют в °С, а по оси

в миллиметрах. Таким образом определяются два уравнения прямых, проходящих через данные точки:

![]() ,

,![]() .

.

Подставляя значения ,

,

,

в формулу

![]() получаем в °С значения температуры дилатометрической точки перегиба.

получаем в °С значения температуры дилатометрической точки перегиба.

Разд.5. (Измененная редакция, Изм. N 5).

6. Протокол испытаний

В протоколе испытаний должны быть указаны:

обозначение настоящего стандарта;

марка сплава;

тип дилатометра и его заводской номер;

результаты испытаний;

наименование лаборатории, проводившей испытание.

II. (Введен дополнительно, Изм. N 4).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ

Сущность метода заключается в установлении стабильности структуры -твердого раствора сплавов при охлаждении до минус 70 или минус 196 °С.

1. Отбор образцов и изготовление микрошлифов

1.1. Образцы отбирают от готовой продукции.

1.2. Контроль морозостойкости проводят на микрошлифах по всему поперечному сечению готовой продукции.

Для прутков диаметром или стороной квадрата более 30 мм допускается проводить контроль на половине площади поперечного сечения.

Для горячекатаных листов шириной свыше 100 до 200 мм и холоднокатаной ленты шириной 400 мм и более контроль проводят на площади, равной половине поперечного сечения; шириной свыше 200 до 600 мм - на образцах длиной 100 мм, вырезанных от середины ширины листа поперек направления прокатки.

Для проволоки диаметром менее 2 мм контроль рекомендуется проводить на 3-5 поперечных сечениях.

Для изготовления шлифов образец может быть разрезан на несколько частей.

Допускается проводить контроль морозостойкости на продольных образцах, контролируемая площадь в этом случае должна соответствовать размерам, указанным выше.

1.3. Изготовленные шлифы подвергают термической обработке по режиму, указанному в табл.4 настоящего стандарта, в вакууме с остаточным давлением не более 0,133 Па или водороде с точкой росы не выше 40 °С и, при необходимости, подполировывают. Для тонких сечений допускается термообработку производить перед изготовлением шлифов.

2. Аппаратура

2.1. Для определения морозостойкости применяют следующую аппаратуру и реактивы:

микроскоп оптический, обеспечивающий увеличение в 100-400;

сосуд Дьюара;

ацетон по ГОСТ 2768 или спирт этиловый по ГОСТ 18300 или ГОСТ 17299;

двуокись углерода твердую (сухой лед) по ГОСТ 12162 или азот жидкий по ГОСТ 9293;

термопару медь-константан по ГОСТ 6616 или термометр по ГОСТ 28498;

потенциометр по ГОСТ 9245.

3. Проведение испытаний

3.1. Для получения температуры минус 70 °С в сосуде Дьюара составляют охлаждающую смесь из ацетона или спирта с сухим льдом или жидким азотом. Допускаются другие способы охлаждения.

Для охлаждения до минус 196 °С используют жидкий азот.

3.2. Образцы помещают в охлажденную среду и выдерживают в течение 2 ч. Рекомендуется применять предварительное охлаждение образцов.

3.3. Образцы вынимают и прогревают до комнатной температуры.

3.4. Шлифы тщательно просматривают при увеличении в 100-400.

Стабильность -твердого раствора характеризуется отсутствием на шлифах игольчатой структуры

-фазы (мартенсита).

Электронный текст документа

и сверен по:

Стальной прокат. Ленты: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003