ГОСТ 31443-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

Технические условия

Steel pipes for crafts pipelines. Specifications

МКС 77.140.01

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 марта 2012 г. N 49)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Настоящий стандарт подготовлен на основе применения национального стандарта Российской Федерации ГОСТ Р 53580-2009 "Трубы стальные для промысловых трубопроводов. Технические условия"

5 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2013 г. N 141-ст межгосударственный стандарт ГОСТ 31443-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

В настоящем стандарте учтены изменения металлургических технологий в части обеспечения высокого качества сталей по содержанию вредных примесей, газов, неметаллических включений, в части обеспечения однородности металла и снижения ликвационной неоднородности, что является определяющим показателем эксплуатационной надежности промысловых труб, используемых в нефтяной и газовой промышленности.

В настоящий стандарт внесен ряд новых требований, которые отличают его от действующих межгосударственных стандартов, в частности:

- технические требования к трубной продукции сведены к двум уровням требований УТП1 и УТП2, соответствующим различным уровням требований по химическому составу, механическим и коррозионным свойствам;

- взамен марок сталей введены классы прочности труб;

- класс прочности (КП) соответствует минимальному напряжению начала пластической деформации, равной 0,5%.

1 Область применения

Настоящий стандарт распространяется на бесшовные и сварные стальные трубы и устанавливает требования к трубам для промысловых трубопроводов нефтяной и газовой промышленности, эксплуатируемых при температуре до минус 60 °С.

2 Определение соответствия

2.1 Единицы измерения

В настоящем стандарте используют единицы измерений международной системы СИ.

2.2 Округление

Если в настоящем стандарте не указано иное, то для определения соответствия установленным требованиям измеренные или рассчитанные значения должны быть округлены с точностью до ближайшего правого разряда в числах.

2.3 Соответствие настоящему стандарту

Для обеспечения соответствия требованиям настоящего стандарта следует применять систему менеджмента качества.

В договоре может быть указано, что ответственность за соблюдение всех требований настоящего стандарта возлагается на изготовителя. Потребитель имеет право проводить любые исследования, подтверждающие соблюдение изготовителем установленных требований, и забраковывать любой материал, не отвечающий этим требованиям.

3 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3728-78 Трубы. Метод испытания на загиб

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ ИСО 10124-2002 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений

_______________

На территории Российской Федерации действует ГОСТ Р ИСО 10124-99 "Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений".

ГОСТ ИСО 10543-2002 Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии

_______________

На территории Российской Федерации действует ГОСТ Р ИСО 10543-99 "Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии".

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Методы фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 31458-2012 Трубы стальные и изделия из труб. Документы о приемочном контроле

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

4 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

4.1 бесшовная труба; БТ: Труба без сварного шва, полученная по технологии формообразования в горячем состоянии, после которого может быть проведена холодная прокатка или отделка в холодном состоянии для получения нужной формы, размеров и свойств.

4.2 состояние после прокатки: Состояние труб при поставке без использования какого-либо специального вида прокатки и/или термообработки.

4.3 класс прочности трубы: Значение уровня прочности трубы.

4.4 дефект: Несовершенство размера или плотность залегающих несовершенств, выходящие за критерии приемки, установленные настоящим стандартом.

4.5 закалка и отпуск: Термообработка, заключающаяся в закалочном упрочнении с последующим отпуском.

4.6 изготовитель: Фирма, компания или корпорация, отвечающая за изготовление и маркировку продукции в соответствии с требованиями настоящего стандарта.

Примечание - Изготовителем может быть трубный завод или обрабатывающее предприятие.

4.7 калибровка прибора: Настройка прибора для проведения неразрушающего контроля по арбитражному эталонному значению.

4.8 контроль: Измерение, исследование, испытание, взвешивание или контроль эталоном одной или нескольких характеристик изделия и сравнение полученных результатов с установленными требованиями для определения соответствия.

4.9 контролируемая партия: Заданное количество труб одного наружного диаметра и одной толщины стенки, изготовленных по одному производственному процессу и в одинаковых производственных условиях.

4.10 неразрушающий контроль: Контроль труб для выявления несовершенств при помощи рентгенографии, ультразвуковой дефектоскопии или иного метода, указанного в настоящем стандарте, который не приводит к изменению, нагружению или разрушению материалов.

4.11 несовершенство: Несплошность или неоднородность стенки изделия или его поверхности, определяемые методами контроля по настоящему стандарту.

4.12 обрабатывающее предприятие: Фирма, компания или корпорация, которая эксплуатирует оборудование для термообработки или отделки труб, изготовленных трубным заводом.

4.13 окончательная холодная обработка: Холодная обработка (обычно холодное волочение) с остаточной деформацией более 1,5%.

Примечание - Именно величина остаточной деформации отличает эту операцию от холодного экспандирования или калибровки в холодном состоянии.

4.14 подрез: Канавка, проплавленная в основном металле у кромки лицевой поверхности сварного шва и не заполненная наплавленным металлом.

4.15 показание: Данные, полученные при неразрушающем контроле.

4.16 потребитель: Сторона, ответственная как за формулирование требований в заказе на поставку, так и за платеж по этому заказу.

4.17 по согласованию: Должно быть согласовано изготовителем и потребителем и указано в заказе на поставку.

4.18 прихваточный шов: Прерывистый или непрерывный сварной шов, используемый для выравнивания примыкающих кромок до момента выполнения окончательного сварного шва.

4.19 прокатка с нормализацией: Прокатка, при которой окончательную деформацию проводят в определенном интервале температур, что позволяет достичь такого же состояния материала, как после нормализации, причем заданные механические свойства должны сохраняться даже после последующей нормализации.

4.20 промежуточный класс прочности: Класс прочности между классами прочности, указанными в настоящем стандарте.

4.21 расслоение: Внутреннее расслоение в металле, которое создает слои, обычно параллельные поверхности трубы.

4.22 сварная труба: Труба КОС, КОСС, КОСП, ВЧС, ДСФ, ДСФС или ДСФП.

4.23 труба КОС: Труба с одним или двумя продольными швами или одним спиральным швом, изготовленная сочетанием дуговой сварки металлическим электродом в среде защитного газа и дуговой сварки под флюсом, причем наплавленный валик шва дуговой сварки металлическим электродом в среде защитного газа не удаляется полностью проходами сварки под флюсом.

4.24 труба КОСС: Труба с одним спиральным швом, изготовленная сочетанием дуговой сварки металлическим электродом в среде защитного газа и дуговой сварки под флюсом, причем наплавленный валик шва дуговой сварки металлическим электродом в среде защитного газа не удаляется полностью проходами сварки под флюсом.

4.25 труба КОСП: Труба с одним или двумя продольными швами, изготовленная сочетанием дуговой сварки металлическим электродом в среде защитного газа и дуговой сварки под флюсом, причем наплавленный валик шва дуговой сварки металлическим электродом в среде защитного газа не удаляется полностью проходами сварки под флюсом.

4.26 труба ВЧС: Труба, изготовленная методом сварки током частотой 70 кГц и более.

4.27 труба ДСФ: Труба с одним или двумя продольными швами или одним спиральным швом, изготовленная методом электродуговой сварки под флюсом.

4.28 труба ДСФС: Труба с одним спиральным швом, изготовленная методом электродуговой сварки под флюсом.

4.29 труба ДСФП: Труба с одним или двумя продольными швами, изготовленная методом электродуговой сварки под флюсом.

4.30 составная труба (труба с кольцевым швом): Два отрезка трубы, соединенные или сваренные вместе изготовителем.

4.31 состояние поставки: Изготовление труб с соответствующей термообработкой.

4.32 стыковой шов соединения рулонного или листового проката: Сварной шов, соединяющий кромки рулонного или листового проката.

4.33 тело трубы: У бесшовных труб - вся труба; у сварных труб - вся труба, за исключением сварных швов и зоны термического влияния.

4.34 термомеханическое формообразование: Процедура формообразования труб в горячем состоянии, при которой окончательная деформация выполняется в определенном интервале температур, что позволяет получить материал с определенными свойствами, которые невозможно обеспечить или воспроизвести только за счет термообработки; после такой деформации проводят охлаждение, иногда на более высокой скорости, с последующим отпуском или без отпуска, включая самоотпуск.

Примечание - Последующая термообработка при температуре выше 580 °С может понизить значения прочностных характеристик.

4.35 термомеханическая прокатка: Процедура горячей прокатки рулонного или листового проката, при которой окончательная деформация выполняется в определенном интервале температур, что позволяет получить материал с определенными свойствами, которые невозможно обеспечить или воспроизвести только за счет термообработки; после такой деформации проводят охлаждение, иногда на более высокой скорости, с последующим отпуском или без отпуска, включая самоотпуск.

Примечание - Последующая термообработка при температуре выше 580 °С может понизить значения прочностных характеристик.

4.36 трубный завод: Фирма, компания или корпорация, которая эксплуатирует оборудование для изготовления труб.

4.37 условия эксплуатации: Условия применения, указанные потребителем в заказе на поставку.

4.38 формоизменение с нормализацией: Процедура формоизменения, при которой окончательную деформацию проводят в определенном интервале температур, что позволяет достичь такого же состояния материала, как после нормализации, причем заданные механические свойства должны сохраняться даже после последующей нормализации.

4.39 химический состав продукции: Химический состав материала трубы, рулонного или листового проката.

4.40 холодноэкспандированная труба: Труба, наружный диаметр которой был увеличен по всей длине при рабочей температуре стана путем приложения внутреннего гидростатического давления в закрытых штампах или при помощи механического устройства для внутреннего экспандирования.

4.41 холоднодеформированная труба: Труба, наружный диаметр которой был окончательно увеличен или уменьшен на части ее длины или по всей длине при рабочей температуре стана после формоизменения.

4.42 холодное формообразование: Процедура формообразования рулонного или листового проката в трубу без нагрева.

4.43 шов КОС: Продольный или спиральный шов, полученный сочетанием дуговой сварки металлическим электродом в среде защитного газа и дуговой сварки под флюсом (причем наплавленный валик шва дуговой сварки металлическим электродом в среде защитного газа не удаляется полностью проходами сварки под флюсом).

4.44 шов ВЧС: Продольный шов, полученный методом электросварки.

4.45 шов ДСФ: Продольный или спиральный шов, полученный методом электродуговой сварки под флюсом.

4.46 электросварка: Способ получения сварного шва путем контактной электросварки сопротивлением, при которой свариваемые кромки механически прижимают друг к другу, а тепло для сварки выделяется вследствие сопротивления приложенному или наведенному электрическому току.

4.47 электродуговая сварка металлическим электродом в среде защитного газа: Технология сварки, при которой плавление и соединение металлов проводится за счет их нагрева электрической дугой или дугами между расходной электродной проволокой и заготовкой, при этом дуга и расплавленный металл защищаются подаваемым извне газом или газовой смесью.

4.48 электродуговая сварка под флюсом: Технология сварки, при которой плавление и соединение металлов происходит за счет их нагрева электрической дугой или дугами между расходуемым металлическим электродом или электродами без покрытия и заготовкой, при этом дуга и расплавленный металл защищаются слоем гранулообразного флюса.

5 Обозначения и сокращения

5.1 Обозначения

В настоящем стандарте применены следующие обозначения:

- длина торцевого шва рулонного или листового проката;

- относительное удлинение после разрыва, округленное до целого числа, %;

- размер оправки для испытания на направленный загиб;

- площадь внутреннего поперечного сечения трубы, мм

;

- площадь поперечного сечения стенки трубы, мм

;

- площадь поперечного сечения торцевого прижима, мм

;

- расстояние между плитами гибочного пресса или опорами при испытании на направленный загиб;

- углеродный эквивалент;

- параметр стойкости против растрескивания;

- расчетный внутренний диаметр трубы, мм;

- наружный диаметр трубы, мм;

- обозначенный изготовителем наружный диаметр после деформации, мм;

- обозначенный изготовителем наружный диаметр до деформации, мм;

- частота, Гц (цикл в секунду);

- работа удара полноразмерного образца с V-образным надрезом (CVN);

- длина трубы, м;

- давление гидростатического испытания, МПа;

- внутреннее давление на торцевой прижим, МПа;

- радиус;

- радиус оправки для испытания на направленный загиб;

- радиус гибочного пресса для испытания на направленный загиб;

- предел прочности на растяжение;

- предел текучести (суммарное удлинение 0,5%);

- коэффициент деформации;

- напряжение в окружном направлении для гидростатического испытания;

- толщина стенки трубы, мм;

- минимально допустимая толщина стенки трубы, мм;

- поперечная скорость распространения ультразвука, м/с;

- заданный наружный диаметр муфты;

- деформация;

- длина волны;

- масса на единицу длины трубы с гладкими концами.

5.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ВЧС - сварка труб в процессе изготовления током высокой частоты;

ДСФП - дуговая сварка под флюсом в процессе изготовления труб с продольным швом;

ДСФС - дуговая сварка под флюсом в процессе изготовления труб со спиральным швом;

КОСП - комбинированный метод сварки в процессе изготовления труб с продольным швом;

КОСС - комбинированный метод сварки в процессе изготовления труб со спиральным швом;

УТП - уровень требований к продукции;

CTOD - раскрытие в вершине трещины;

CVN - V-образный надрез;

EDI - электронный обмен данными;

HAZ - зона термического влияния;

НВ - твердость по Бринеллю;

HIC - водородное растрескивание;

HRC - твердость по шкале С Роквелла;

HV - твердость по Виккерсу;

IQI - эталон качества изображения;

SSC - сульфидное растрескивание под напряжением;

SWC - ступенчатое растрескивание;

Т2, Т3 - тип ренгеновской* пленки.

________________

* Текст документа соответствует оригиналу. - .

6 Классы прочности труб и состояние поставки

6.1 Классы прочности труб

6.1.1 Классы прочности труб уровня УТП1 должны соответствовать таблице 1. Обозначение класса прочности представляет собой сочетание букв и цифр. Класс прочности идентифицирует уровень прочности труб и связан с химическим составом стали.

Таблица 1 - Классы прочности труб и состояние поставки

УТП | Состояние поставки | Класс прочности трубы |

УТП1 | В состоянии после прокатки, прокатки с нормализацией, нормализации или формообразования с нормализацией | КП 175 |

КП 210 | ||

В состоянии после прокатки, прокатки с нормализацией, термомеханической прокатки, термомеханического формообразования, формообразования с нормализацией, нормализации, нормализации и отпуска или по согласованию закалки и отпуска - только для бесшовных труб | КП 245 | |

В состоянии после прокатки, прокатки с нормализацией, термомеханической прокатки, термомеханического формообразования, формообразования с нормализацией, нормализации, нормализации и отпуска или закалки и отпуска | КП 290 | |

КП 320 | ||

КП 360 | ||

КП 390 | ||

КП 415 | ||

КП 450 | ||

КП 485 | ||

УТП2 | В состоянии после прокатки | КП 245 П |

КП 290 П | ||

В состоянии после прокатки с нормализацией, формообразования с нормализацией, нормализации или нормализации и отпуска | КП 245 Н | |

КП 290 Н | ||

КП 320 Н | ||

КП 360 Н | ||

КП 390 Н | ||

КП415 Н | ||

В состоянии после закалки и отпуска | КП 245 Т | |

КП 290 Т | ||

КП 320 Т | ||

КП 360 Т | ||

КП 390 Т | ||

КП 415 Т | ||

КП 450 Т | ||

КП 485 Т | ||

КП 555 Т | ||

В состоянии после термомеханической прокатки или термомеханического формообразования | КП 245 М | |

КП 290 М | ||

КП 320 М | ||

КП 360 М | ||

КП 390 М | ||

КП 415 М | ||

КП 450 М | ||

КП 485 М | ||

| ||

6.1.2 Классы прочности труб уровня УТП2 должны соответствовать таблице 1. Обозначение класса прочности представляет собой сочетание букв и цифр. Класс прочности идентифицирует уровень прочности труб и связан с химическим составом стали. Класс прочности трубы дополнительно содержит буквы П, Н, Т или М, которые указывают на состояние поставки (таблица 3).

Примечание - Возможно использование труб УТП2 с особыми требованиями, приведенными в приложении Д.

6.2 Состояние поставки

6.2.1 Если конкретное состояние поставки не указано в заказе на поставку, то состояние поставки труб УТП1 по каждой заказанной позиции должен выбирать изготовитель. Состояние поставки должно соответствовать требованиям таблиц 1 и 3.

6.2.2 В случае труб УТП2 состояние поставки должно соответствовать требованиям заказа на поставку по классу прочности.

7 Информация, которая должна быть предоставлена потребителем

7.1 Общая информация

Заказ на поставку должен содержать следующую информацию:

а) количество (например, общая масса или общая длина труб);

б) УТП (1 или 2);

в) тип трубы (таблица 2);

г) обозначение настоящего стандарта;

д) класс прочности трубы (6.1 или А.4.1.1, приложение А);

е) наружный диаметр и толщину стенки (9.10.1.2);

ж) длину и тип длины (произвольная или приблизительная) (9.10.1.3, 9.10.3.3 и таблица 11);

и) подтверждение применимости отдельных приложений настоящего стандарта.

7.2 Дополнительная информация

В заказе на поставку должно быть указано, какие из следующих положений применяются к конкретной позиции заказа:

а) позиции, которые должны быть согласованы в обязательном порядке, если применимы:

1) промежуточные классы прочности [таблица 1, сноска 2)];

2) химический состав для труб стандартных и промежуточных классов прочности (9.2.1, 9.2.2);

3) химический состав для труб толщиной стенки 25,0 мм (9.2.3);

4) предельные углеродные эквиваленты для труб уровня УТП2 класса прочности КП 415 Н (таблица 5);

5) предельные углеродные эквиваленты для труб уровня УТП2 класса прочности КП 555 Т (таблица 5);

6) предельные углеродные эквиваленты для бесшовных труб уровня УТП2 толщиной стенки 20,0 мм [таблица 5, сноска 1)];

7) допуск на диаметр и овальность концов для бесшовных труб толщиной стенки 25,0 мм [таблица 9, сноска 2)];

б) позиции, которые применяются в приведенной формулировке, если не согласовано иное:

1) диапазон коэффициентов деформации для холодноэкспандированных труб (8.9.2);

2) уравнение для определения коэффициента деформации (8.9.3);

3) предельные значения для химического состава труб уровня УТП1 (таблица 4);

4) предельные значения для химического состава труб уровня УТП2 (таблица 5);

5) предельные отклонения длины труб произвольной длины [9.10.3.3, перечисление а)];

6) тип торцевой поверхности (9.11.3 или 9.11.4);

7) стандартные испытания на ударный изгиб с V-образным надрезом (CVN) (10.2.3.3, 10.2.4.3, Б.2.3.4.2 и Б.2.3.4.3, приложение Б);

8) ремонт холодноэкспандированных труб (В.4.2, приложение В);

в) позиции, которые применяются, если они согласованы:

1) состояние поставки (6.2 и таблица 1);

2) поставка бесшовных труб уровня УТП1 для класса прочности КП 245 в состоянии после закалки и отпуска (таблица 1);

3) поставка труб промежуточных классов прочности [таблица 2, сноска 1)];

4) поставка труб ДСФП с двумя швами [таблица 2, сноска 4)];

5) альтернатива заданной термообработке шва для труб уровня УТП1 (8.8.1);

6) поставка трубы ДСФС со стыковыми сварными швами рулонного или листового проката на концах труб (8.10.3);

7) температура испытаний на ударный изгиб образцов с V-образным надрезом (CVN) ниже 0 °С (9.8.2 и 9.8.3);

8) испытание на ударный изгиб образцов с V-образным надрезом (CVN) от тела трубы для сварных труб уровня УТП2 наружным диаметром 508 мм для определения площади вязкого разрушения (таблица 17);

9) испытание на ударный изгиб образцов с V-образным надрезом (CVN) продольного сварного шва труб ВЧС уровня УТП2 (9.8.3 и таблица 17);

10) специальная форма фаски (9.11.5);

11) удаление наружного валика сварного шва на концах труб ДСФ или КОС [9.12.2.2, перечисление д)];

12) данные о свариваемости или испытания (9.14);

13) тип документа с результатами контроля для труб уровня УТП1 (10.1.2.1);

14) информация об изготовлении труб уровня УТП1 (10.1.2.2);

15) альтернативный тип документа с результатами контроля для труб уровня УТП2 (10.1.3.1);

16) использование поперечных образцов для испытаний на растяжение бесшовных труб, не подвергшихся холодному экспандированию [таблица 19, сноска 3)];

17) применение испытания на растяжение (10.2.3.2);

18) применение контроля, альтернативного макрографическому (10.2.5.2);

19) определение твердости в процессе производства труб ВЧС (10.2.5.3);

20) использование минимально допустимой толщины стенки для определения давления гидростатического испытания (10.2.6.5);

21) специальный метод, который следует использовать для определения диаметра трубы (10.2.8.1);

22) использование измерения внутреннего диаметра для определения диаметра и овальности для неэкспандированных труб наружным диаметром 219 мм [10.2.8.3 и таблица 9, сноска 3)];

23) специальный метод, который следует использовать для определения других размеров трубы (10.2.8.6);

24) дополнительная маркировка, указанная потребителем (11.1.2);

25) специальные поверхности или участки для маркировки труб [11.2.2, перечисление б) или в), и 11.2.6, перечисление б)];

26) клеймение труб тиснением или вибротравлением (11.2.3);

27) альтернативное расположение маркировки трубы (11.2.4);

28) альтернативное расположение маркировки длины трубы (11.2.6);

29) цветовая идентификация труб (11.2.7);

30) временное наружное покрытие (12.2);

31) специальное покрытие (12.3);

32) внутреннее покрытие (12.4);

33) протоколы неразрушающего контроля [раздел 13, перечисление ж)];

34) аттестация процесса изготовления труб - в этом случае должно применяться приложение Г;

35) неразрушающий контроль бесшовных труб уровня УТП1 (Д.3.1.2, приложение Д);

36) ультразвуковой контроль сварных труб для выявления несовершенств типа расслоений на концах труб (Д.3.2.3, приложение Д);

37) ультразвуковой контроль бесшовных труб для выявления несовершенств типа расслоений на концах труб (Д.3.3.2, приложение Д);

38) рентгеноскопический контроль сварных швов ДСФ или стыковых швов рулонного или листового проката (таблица Д.1, приложение Д);

39) альтернативная практика повторного контроля швов КОС (Д.5.5.4, приложение Д);

40) ультразвуковой контроль труб ВЧС, ДСФ или КОС для выявления несовершенств типа расслоений в теле трубы (Д.8, приложение Д);

41) ультразвуковой контроль для выявления несовершенств типа расслоений вдоль кромок рулонного или листового проката или в сварном шве труб ВЧС, ДСФ или КОС (Д.9, приложение Д);

42) трубы уровня УТП2 для эксплуатации в кислой среде (приложение А);

43) ультразвуковой контроль рулонного и листового проката для выявления расслоений или механических повреждений (А.3.3.2.4, приложение А);

44) поставка и ультразвуковой контроль спирально-шовных сварных труб со стыковыми швами рулонного или листового проката (А.3.3.2.5, приложение А);

45) любые другие дополнительные или более строгие требования.

8 Изготовление

8.1 Процесс изготовления

Трубы, поставляемые по настоящему стандарту, должны изготовляться в соответствии с требованиями и ограничениями, указанными в таблицах 2 и 3.

Таблица 2 - Соответствие классов прочности труб типам труб

Тип трубы | Класс прочности труб уровня УТП1 | Класс прочности труб уровня УТП2 | |||

КП 175 | КП 210 | КП 245 | от КП 290 до КП 485 | от КП 245 до КП 555 | |

БТ | X | X | X | X | X |

ВЧС | X | X | X | X | X |

ДСФП | X | X | X | X | |

ДСФС | X | X | X | X | |

КОСП | X | X | X | X | |

КОСС | X | X | X | X | |

ДСФП с двумя швами | X | X | X | X | |

КОСП с двумя швами | X | X | X | X | |

| |||||

Таблица 3 - Способы изготовления, допустимые для труб уровня УТП2

Тип трубы | Тип заготовки | Способ изготовления | Термообработка труб | Символ термо- |

БТ | Непрерывнолитая, горячедеформированная или кованая | Нормализация при деформации | - | Н |

Горячая деформация | Нормализация или нормализация и отпуск | Н | ||

Закалка с отпуском | Т | |||

Горячая деформация и холодная деформация | Нормализация или нормализация и отпуск | Н | ||

Закалка с отпуском | Т | |||

ВЧС | Рулонный прокат с нормализацией | Холодное формообразование | Нормализация шва | Н |

Рулон, изготовленный термомеханической обработкой | Термообработка шва | М | ||

Термообработка шва и снятие напряжения (вся труба) | М | |||

Горячекатаный или горячекатанно- | Нормализация или нормализация и отпуск (вся труба) | Н | ||

Закалка и отпуск (вся труба) | Т | |||

Нормализация шва | Н | |||

Холодное формообразование и горячее редуцирование при контролируемой температуре с результатом соответствующей нормализации | - | Н | ||

Холодное формообразование и термомеханическая обработка | - | М | ||

ДСФП или ДСФС | Рулонный или листовой прокат горячекатанно-нормализованный, с нормализацией или с нормализацией и отпуском | Холодное формообразование | - | Н |

Рулонный или листовой прокат, изготовленный термомеханической прокаткой | М | |||

Закаленный и отпущенный рулонный или листовой прокат | Т | |||

Рулонный или листовой прокат с термомеханической прокаткой, прокаткой с нормализацией, нормализацией или нормализацией и отпуском | Закалка и отпуск (вся труба) | Т | ||

Рулонный или листовой прокат в состоянии после прокатки, термомеханической прокатки, прокатки с нормализацией, нормализации или нормализации и отпуска | Формовка при температуре нормализации | - | Н |

8.2 Процессы, требующие уточнения

Конечные операции обработки, используемые при производстве труб, влияющие на соответствие требованиям, устанавливаемым настоящим стандартом (за исключением химического состава и размеров), требуют уточнения.

Уточнения требуют следующие процессы:

а) для бесшовных труб: режим окончательного нагрева, деформация в горячем состоянии, редуцирование с натяжением или, при применении, окончательная холодная обработка;

б) для термообработанных бесшовных труб: термообработка;

в) для электросварных труб: процесс изменения размеров и шовная сварка; при использовании, термообработка шва;

г) для термообработанных электросварных труб: шовная сварка и термообработка всего тела трубы.

8.3 Исходный материал

8.3.1 Заготовки, рулонный или листовой прокат, используемые в качестве исходного материала для производства труб, должны быть изготовлены из стали, полученной кислородно-конвертерным процессом или электросталеплавильным процессом, или мартеновским процессом с обработкой в установке типа печь-ковш.

8.3.2 Для труб уровня УТП2 сталь должна быть раскислена и произведена по технологии, обеспечивающей получение мелкого зерна.

8.3.3 На рулонном или листовом прокате труб уровня УТП2, используемых для производства, не должно быть ремонтных сварных швов.

8.3.4 Ширина рулонного или листового проката спирально-шовных труб, используемых для производства, не должна быть менее 0,8 и более 3,0-кратного наружного диаметра трубы.

8.3.5 Любые смазочно-охлаждающие вещества, которые загрязняют зону разделки шва или прилегающие участки, должны быть удалены до выполнения продольных сварных швов на трубах ДСФП или КОСП или спиральных сварных швов на трубах ДСФС или КОСС.

8.4 Прихваточные сварные швы

8.4.1 Прихваточные сварные швы должны быть выполнены с использованием следующих способов сварки:

а) полуавтоматической электродуговой сварки под флюсом;

б) электродуговой сварки металлическим электродом в среде защитного газа;

в) электродуговой сварки трубчатым электродом;

г) электродуговой сварки покрытым металлическим электродом с низким содержанием водорода.

8.4.2 Прихваточные сварные швы должны быть:

а) расплавлены и слиты с конечным сварным швом;

б) удалены механической обработкой;

в) обработаны в соответствии с В.2 (приложение В).

8.5 Сварные швы на трубах КОС

При сварке труб КОС первый валик должен быть непрерывным и должен быть выполнен методом электродуговой сварки металлическим электродом в среде защитного газа, после чего сварка ведется методом электродуговой сварки под флюсом, причем должен быть сделан хотя бы один валик на внутренней поверхности трубы и хотя бы один валик на наружной поверхности трубы; при этом валик, выполненный электродуговой сваркой металлическим электродом в среде защитного газа, не удаляется полностью при электродуговой сварке под флюсом.

8.6 Сварные швы на трубах ДСФ

При сварке труб ДСФ электродуговой сваркой под флюсом хотя бы один валик должен быть выполнен на внутренней поверхности трубы и хотя бы один валик на наружной поверхности трубы.

8.7 Сварные швы на трубах с двумя швами

На трубах с двумя швами сварные швы должны отстоять примерно на 180° друг от друга.

8.8 Термообработка сварных швов труб ВЧС

8.8.1 Трубы ВЧС уровня УТП1

У труб классов прочности выше КП 290 сварной шов и зона термического влияния должны быть подвергнуты нормализации, за исключением случая, когда по согласованию она заменяется альтернативной термообработкой. В случае такой замены изготовитель должен продемонстрировать эффективность выбранного метода по согласованной процедуре подтверждения. Такая процедура должна включать, как минимум, определение твердости, оценку микроструктуры или механические испытания. У классов прочности КП 290 или ниже сварной шов подвергается аналогичной термообработке или такой обработке, которая обеспечивает отсутствие неотпущенного мартенсита.

8.8.2 Трубы ВЧС уровня УТП2

Сварной шов и зона термического влияния труб всех классов прочности должны быть подвергнуты нормализации.

8.9 Холодная деформация и холодное экспандирование

8.9.1 Коэффициент деформации для холоднодеформированных труб не должен превышать 0,015, кроме случаев, когда трубы подвергаются в последующем нормализации или закалке и отпуску.

8.9.2 По согласованию, коэффициент деформации для холодноэкспандированных труб должен быть не менее 0,003 и не более 0,015.

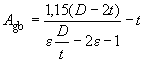

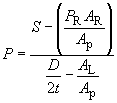

8.9.3 Если не согласовано иное, коэффициент деформации следует рассчитывать по следующей формуле

![]() , (1)

, (1)

где - обозначенный изготовителем наружный диаметр после деформации, мм;

- обозначенный изготовителем наружный диаметр до деформации, мм;

![]() - абсолютная разность наружных диаметров, мм.

- абсолютная разность наружных диаметров, мм.

8.10 Стыковые сварные швы рулонного или листового проката

8.10.1 На готовой трубе с продольным швом не допускают стыковые сварные швы рулонного или листового проката.

8.10.2 На готовых спирально-шовных трубах допускают стыковку соединительных сварных швов рулонного или листового проката и спиральных сварных швов на расстоянии не менее чем 300 мм от торцов трубы.

8.10.3 По согласованию, на концах спирально-шовных труб допускают стыковые сварные швы рулонного или листового проката при условии разделения по окружности не менее чем на 150 мм стыковых сварных швов рулонного или листового проката и спирального шва на соответствующих концах труб.

8.10.4 Стыковые сварные швы рулонного или листового проката на готовых спирально-шовных трубах должны быть:

а) выполнены электродуговой сваркой под флюсом или сочетанием электродуговой сварки под флюсом и электродуговой сварки металлическим электродом в среде защитного газа;

б) проконтролированы по тем же критериям приемки, которые установлены для спиральных сварных швов.

8.11 Составные трубы

Не допускается поставка составных труб.

8.12 Термообработка

Термообработку проводят в соответствии с документированными процедурами изготовителя.

8.13 Прослеживаемость

Изготовитель должен разработать и следовать документированным процедурам для сохранения данных плавки и контролируемой партии каждой трубы. Такие процедуры должны предусматривать способы прослеживания любой отдельной трубы до соответствующей контролируемой партии и результатов химического анализа и механических испытаний.

9 Критерии приемки

9.1 Общие положения

9.1.1 Общие технические требования к поставке должны соответствовать требованиям ГОСТ 10692.

9.1.2 Трубы класса прочности КП 415 и выше следует использовать для замены труб, заказанных как трубы класса прочности КП 360 или ниже, только по согласованию с потребителем.

9.2 Химический состав

9.2.1 Химический состав труб стандартных классов прочности уровня УТП1 толщиной стенки 25,0 мм должен соответствовать требованиям таблицы 4, химический состав промежуточных классов прочности должен быть согласован, но при этом он не должен противоречить требованиям таблицы 4.

Таблица 4 - Химический состав труб уровня УТП1 толщиной стенки 25,0 мм

Класс прочности трубы | Массовая доля по результатам анализа плавки и продукции | |||||||

|

|

|

|

|

| |||

не менее | не более | |||||||

Бесшовные трубы | ||||||||

КП 175 | 0,21 | 0,60 | - | 0,030 | 0,030 | - | - | - |

КП 210 | 0,22 | 0,90 | - | 0,030 | 0,030 | - | - | - |

КП 245 | 0,28 | 1,20 | - | 0,030 | 0,030 | 4) | ||

КП 290 | 0,28 | 1,30 | - | 0,030 | 0,030 | |||

КП 320 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

КП 360 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

КП 390 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

КП 415 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

КП 450 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

КП 485 | 0,28 | 1,40 | - | 0,030 | 0,030 | |||

Сварные трубы | ||||||||

КП 175 | 0,21 | 0,60 | - | 0,030 | 0,030 | - | - | - |

КП 210 | 0,22 | 0,90 | - | 0,030 | 0,030 | - | - | - |

КП 245 | 0,26 | 1,20 | - | 0,030 | 0,030 | |||

КП 290 | 0,26 | 1,30 | - | 0,030 | 0,030 | |||

КП 320 | 0,26 | 1,40 | - | 0,030 | 0,030 | |||

КП 360 | 0,26 | 1,40 | - | 0,030 | 0,030 | |||

КП 390 | 0,26 | 1,40 | - | 0,030 | 0,030 | |||

КП 415 | 0,26 | 1,40 | - | 0,030 | 0,030 | |||

КП 450 | 0,26 | 1,45 | - | 0,030 | 0,030 | |||

КП 485 | 0,26 | 1,65 | - | 0,030 | 0,030 | |||

Примечание - Допускается увеличение массовой доли углерода до 0,24%. | ||||||||

9.2.2 Химический состав труб стандартных классов прочности уровня УТП2 толщиной стенки 25,0 мм должен соответствовать требованиям таблицы 5, химический состав промежуточных классов прочности должен быть согласован, но при этом он не должен противоречить требованиям таблицы 5.

Таблица 5 - Химический состав труб уровня УТП2 толщиной стенки 25,0 мм

Класс прочности трубы | Массовая доля по результатам анализа плавки и продукции, %, не более |

|

| ||||||||

Другое | |||||||||||

Бесшовные и сварные трубы | |||||||||||

КП 245 П | 0,24 | 0,40 | 1,20 | 0,025 | 0,015 | 0,04 | 0,43 | 0,25 | |||

КП 290 П | 0,24 | 0,40 | 1,20 | 0,025 | 0,015 | 0,06 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 245 Н | 0,24 | 0,40 | 1,20 | 0,025 | 0,015 | 0,04 | 0,43 | 0,25 | |||

КП 290 Н | 0,24 | 0,40 | 1,20 | 0,025 | 0,015 | 0,06 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 320 Н | 0,24 | 0,40 | 1,40 | 0,025 | 0,015 | 0,07 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 360 Н | 0,24 | 0,45 | 1,40 | 0,025 | 0,015 | 0,10 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 390 Н | 0,24 | 0,45 | 1,40 | 0,025 | 0,015 | 0,10 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП415 Н | 0,24 | 0,45 | 1,40 | 0,025 | 0,015 | 0,10 | 0,05 | 0,04 | По согласованию | ||

КП 245 Т | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 290 Т | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 320 Т | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 360 Т | 0,22 | 0,45 | 1,50 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 390 Т | 0,22 | 0,45 | 1,50 | 0,025 | 0,015 | 0,07 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 415 Т | 0,22 | 0,45 | 1,70 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 450 Т | 0,22 | 0,45 | 1,70 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 485 Т | 0,22 | 0,45 | 1,80 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 555 Т | 0,22 | 0,45 | 1,90 | 0,025 | 0,015 | По согласованию | |||||

Сварные трубы | |||||||||||

КП 245 М | 0,23 | 0,45 | 1,20 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 290 М | 0,23 | 0,45 | 1,30 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 320 М | 0,23 | 0,45 | 1,30 | 0,025 | 0,015 | 0,05 | 0,05 | 0,04 | 0,43 | 0,25 | |

КП 360 М | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 390 М | 0,22 | 0,45 | 1,40 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 415 М | 0,12 | 0,45 | 1,60 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 450 М | 0,12 | 0,45 | 1,60 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 485 М | 0,12 | 0,45 | 1,70 | 0,025 | 0,015 | 0,43 | 0,25 | ||||

КП 555 М | 0,12 | 0,45 | 1,85 | 0,025 | 0,015 | 9) | 0,43 | 0,25 | |||

Примечание - Допускается увеличение массовой доли углерода до 0,24%. | |||||||||||

9.2.3 Для труб толщиной стенки 25,0 мм химический состав может быть выбран по таблицам 4 или 5. В противном случае, химический состав должен быть согласован.

9.2.4 Для труб уровня УТП1, массовая доля углерода в которых по результатам анализа продукции не более 0,12%, параметр стойкости против растрескивания не должен превышать 0,25%, его рассчитывают по следующей формуле

![]() , (2)

, (2)

где символы химических элементов обозначают массовую долю в процентах (таблица 4).

Если по результатам анализа плавки массовая доля бора менее 0,0005%, то анализ продукции может не включать определение бора, и для расчета массовую долю бора можно считать равной нулю.

9.2.5 Для труб уровня УТП1, массовая доля углерода в которых по результатам анализа продукции более 0,12%, углеродный эквивалент не должен превышать 0,43%, его рассчитывают по следующей формуле

![]() , (3)

, (3)

где символы химических элементов обозначают массовую долю в процентах (таблица 5).

9.3 Механические характеристики

9.3.1 Механические характеристики при растяжении труб уровня УТП1 должны соответствовать требованиям таблицы 6.

Таблица 6 - Требования к механическим характеристикам труб уровня УТП1 при испытаниях на растяжение

Класс прочности трубы | Тело бесшовной или сварной трубы | Сварной шов труб ВЧС, ДСФ и КОС | ||

Предел текучести | Предел прочности | Относительное удлинение | Предел прочности | |

КП 175 | 175 | 310 | 24 | 310 |

КП 210 | 210 | 335 | 24 | 335 |

КП 245 П | 245 | 415 | 21 | 415 |

КП 290 П | 290 | 415 | 21 | 415 |

КП 320 | 320 | 435 | 21 | 435 |

КП 360 | 360 | 460 | 21 | 460 |

КП 390 | 390 | 490 | 20 | 490 |

КП 415 | 415 | 520 | 20 | 520 |

КП 450 | 450 | 535 | 20 | 535 |

КП 485 | 485 | 570 | 20 | 570 |

| ||||

9.3.2 Механические характеристики при растяжении труб уровня УТП2 должны соответствовать требованиям таблицы 7.

Таблица 7 - Требования к механическим характеристикам труб уровня УТП2 при испытаниях на растяжение

Класс прочности трубы | Тело бесшовной или сварной трубы | Сварной шов труб ВЧС, ДСФ и КОС | |||||

Предел текучести | Предел прочности | Отношение | Относительное удлинение | Предел прочности | |||

не менее | не более | не менее | не более | не более | не менее | не менее | |

КП 245 П | 245 | 450 | 415 | 760 | 0,93 | 21 | 415 |

КП 290 П | 290 | 495 | 415 | 760 | 0,93 | 21 | 415 |

КП 320 Н | 320 | 525 | 435 | 760 | 0,93 | 21 | 435 |

КП 360 Н | 360 | 530 | 460 | 760 | 0,93 | 20 | 460 |

КП 390 Н | 390 | 545 | 490 | 760 | 0,93 | 20 | 490 |

КП415 Н | 415 | 565 | 520 | 760 | 0,93 | 20 | 520 |

КП 450 Т | 450 | 600 | 535 | 760 | 0,93 | 18 | 535 |

КП 485 Т | 485 | 635 | 570 | 760 | 0,93 | 18 | 570 |

КП 555 Т | 555 | 705 | 625 | 825 | 0,93 | 18 | 625 |

| |||||||

9.4 Гидростатическое испытание

Труба должна выдерживать гидростатическое испытание без утечки через сварной шов или тело трубы.

9.5 Испытание на загиб

Ни на одной части образца для испытаний не должно появиться трещин, сварной шов не должен раскрываться.

9.6 Испытание на сплющивание

При испытании на сплющивание используют следующие критерии приемки:

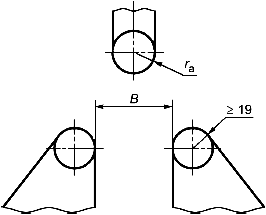

а) трубы ВЧС класса прочности от КП 210 наружным диаметром 325 мм:

1) для труб класса прочности от КП 415 толщиной стенки 12,7 мм сварной шов не должен раскрываться, пока расстояние между плитами пресса не станет менее 66% исходного наружного диаметра. Для всех других сочетаний классов прочности трубы и толщины стенки сварной шов не должен раскрываться, пока расстояние между плитами пресса не станет менее 50% исходного наружного диаметра;

2) для труб с отношением ![]() 10 не должно быть трещин или разрывов, кроме как на сварном шве, пока расстояние между плитами пресса не станет менее 33% исходного наружного диаметра;

10 не должно быть трещин или разрывов, кроме как на сварном шве, пока расстояние между плитами пресса не станет менее 33% исходного наружного диаметра;

б) трубы ВЧС класса прочности КП 175:

1) сварной шов не должен раскрываться, пока расстояние между плитами пресса не станет менее 75% исходного наружного диаметра;

2) не должно быть никаких трещин или разрывов, кроме как на сварном шве, пока расстояние между плитами пресса не станет менее 60% исходного наружного диаметра.

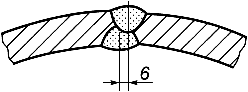

Примечание - С каждой стороны линии плавления сварной шов должен заходить на расстояние 6,4 мм у труб наружным диаметром 60 мм и на 13 мм у труб наружным диаметром

60 мм.

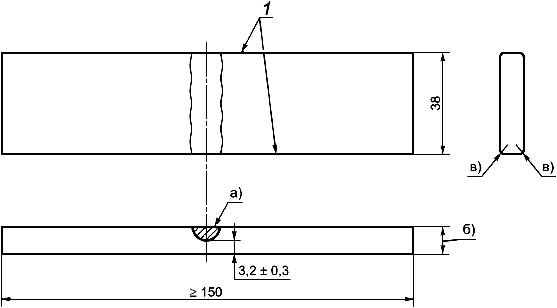

9.7 Испытание на направленный загиб

9.7.1 За исключением предусмотренного в 9.7.2, испытуемые образцы не должны:

а) разрушаться полностью;

б) обнаруживать трещины или разрывы в металле сварного шва длиной более 3,2 мм, независимо от глубины;

в) обнаруживать трещины или разрывы в основном металле, зоне термического влияния или линии проплавления длиной более 3,2 мм или глубиной более 12,5% толщины стенки.

9.7.2 Трещины, возникающие в ходе испытания на кромках образца для испытаний, не являются основанием для отбраковки при условии, что их длина не превышает 6,4 мм.

9.8 Испытания на ударный изгиб образцов с V-образным надрезом (CVN)

9.8.1 Общие положения

9.8.1.1 Если используют образцы меньшего размера, требуемые минимальные средние значения работы удара (для комплекта из трех образцов) должны соответствовать значениям, установленным для образцов полного размера, умноженным на отношение заданной ширины образца меньшего размера к заданной ширине образца полного размера; полученные таким образом значения округляют с точностью до одного джоуля.

9.8.1.2 Отдельные результаты испытаний для любого образца должны быть более или равными 75% требуемых минимальных средних значений работы удара (для комплекта из трех образцов).

9.8.1.3 Допускается проведение испытаний при значениях температуры ниже заданной температуры испытания, если применяемые требования к работе удара и площади вязкого разрушения выполняются при более низких температурах.

9.8.2 Испытания тела трубы

Минимальные средние значения работы удара (для комплекта из трех образцов) по результатам каждого испытания тела трубы должны соответствовать требованиям таблицы 8, основанным на испытании образцов полного размера при температуре 0 °С или, если согласовано, при более низкой температуре испытаний.

Примечание - Значения работы удара, указанные в таблице 8, обеспечивают достаточную стойкость к началу разрушения для большинства конструкций трубопроводов.

Таблица 8 - Требования к работе удара образцов с V-образным надрезом (CVN) для тела труб при испытаниях на ударный изгиб

Наружный диаметр | Работа удара для образца с V-образным надрезом (CVN) полного размера | |||

Класс прочности | ||||

до КП 415 включ. | св. КП 415 до КП 450 включ. | св. КП 450 до КП 485 включ. | св. КП 485 до КП 555 включ. | |

До 508 включ. | 27 | 27 | 27 | 40 |

Св. 508 до 762 включ. | 27 | 27 | 27 | 40 |

Св. 762 до 914 включ. | 40 | 40 | 40 | 40 |

Св. 914 до 1219 включ. | 40 | 40 | 40 | 40 |

9.8.3 Испытания сварных швов труб и зоны термического влияния

Минимальное среднее значение работы удара (для комплекта из трех образцов) для сварного шва и зоны термического влияния каждой трубы по результатам испытания полноразмерных образцов при температуре 0 °С или, если согласовано, при более низкой температуре испытаний, должно соответствовать 27 Дж для классов прочности до КП 555 включительно.

Примечание - Зона термического влияния (HAZ) продольного сварного шва на трубах ВЧС обычно слишком узкая и не позволяет точно взять пробу для изготовления образцов для испытаний на ударный изгиб с V-образным надрезом. Требование провести испытание зоны термического влияния (HAZ) сварного шва на ударный изгиб с V-образным надрезом относится только к трубам ДСФП/ДСФС и КОСП/ КОСС.

9.9 Состояние поверхности, несовершенства и дефекты

9.9.1 Общие положения

9.9.1.1 Все трубы в готовом состоянии не должны иметь дефектов.

9.9.1.2 Все трубы не должны иметь трещин, выпотов и утечек.

9.9.1.3 Критерии приемки для несовершенств, выявленных неразрушающим контролем, должны соответствовать требованиям приложения Д.

9.9.2 Подрезы

Подрезы на трубах ДСФ и КОС, выявляемые при визуальном контроле, должны быть изучены, классифицированы и обработаны следующим образом:

а) подрезы глубиной менее 0,4 мм включительно допускают независимо от длины и следует обрабатывать, как указано в В.1 (приложение В);

б) подрезы глубиной более 0,4, но менее 0,8 мм включительно допустимы при условии, что:

1) длина отдельных подрезов менее ,

2) глубина отдельных подрезов менее ,

3) на любом отрезке сварного шва длиной 300 мм не более двух таких подрезов,

4) все такие подрезы обработаны в соответствии с требованиями В.2 (приложение В);

в) подрезы, параметры которых выходят за верхний предел, указанный в перечислении б), должны быть классифицированы как дефекты и обработаны в соответствии с требованиями В.3 (приложение В).

9.9.3 Поджоги от дуги

9.9.3.1 Поджоги должны классифицироваться как дефекты.

Примечания

1 Поджоги представляют собой локализованные точки плавления поверхности, возникающие вследствие образования дуги между электродом или землей и поверхностью трубы.

2 Следы контактов на трубах ВЧС, выглядящие как прерывистые метки вдоль линии плавления, которые возникают вследствие электрического контакта между электродами, подающими сварочный ток, и поверхностью трубы, рассматривают в соответствии с 9.9.7.

9.9.3.2 Поджоги следует обрабатывать в соответствии с требованиями В.2, В.3, перечисление б) или в) (приложение В), за исключением случаев, когда их можно удалить зачисткой или механической обработкой при условии, что образующуюся вследствие этого полость тщательно зачищают и проверяют на полноту удаления поврежденного материала путем травления 10%-ным раствором персульфата аммония или использования 5%-ного раствора ниталя.

9.9.4 Расслоения

Выходящие на торец или скос торца трубы расслоения или включения, длина которых по окружности, определяемая визуальным контролем, более 6,4 мм, следует классифицировать как дефекты. Трубы с такими дефектами должны быть забракованы или подрезаны, пока на концах трубы не останется следов таких расслоений или включений.

9.9.5 Геометрические отклонения

9.9.5.1 Геометрические отклонения от правильной цилиндрической формы трубы, кроме вмятин (такие как плоские впадины и выступы), которые возникают в процессе формообразования трубы или при выполнении технологических операций с глубиной более 3,2 мм, если измерять их как расстояние между крайней точкой отклонения и линией продления нормального контура трубы, следует считать дефектами и обрабатывать в соответствии с требованиями В.3, перечисление б) или в) (приложение В).

9.9.5.2 Длина вмятин в любом направлении должна быть не более , а глубина, если измерять ее, как расстояние между крайней точкой отклонения и линией продления нормального контура трубы, не должна превышать 3,2 мм

Вмятины, параметры которых превышают установленные значения, следует считать дефектами и обрабатывать в соответствии с требованиями В.3, перечисление б) или в) (приложение В).

9.9.6 Участки повышенной твердости

Участки повышенной твердости размером более 50 мм в любом направлении следует классифицировать как дефекты, если их твердость превышает 35 HRC, 345 HV10 или 327 HBW по отдельным отпечаткам. Трубы с такими дефектами следует обрабатывать в соответствии с требованиями В.3, перечисление б) или в) (приложение В).

9.9.7 Другие несовершенства поверхности

Другие несовершенства поверхности, обнаруженные при визуальном контроле, должны быть изучены, классифицированы и обработаны следующим образом:

а) несовершенства глубиной менее 0,125, которые не уменьшают толщину стенки ниже минимально допустимого значения, должны быть классифицированы как допустимые несовершенства и обработаны в соответствии с требованиями В.1 (приложение В);

б) несовершенства глубиной более 0,125, которые не уменьшают толщину стенки ниже минимально допустимого значения, должны быть классифицированы как дефекты и зачищены в соответствии с требованиями В.2 (приложение В) или должны быть обработаны в соответствии с требованиями В.З (приложение В);

в) несовершенства, которые уменьшают толщину стенки ниже минимально допустимого значения, должны быть классифицированы как дефекты и обработаны в соответствии с требованиями В.3 (приложение В).

Примечание - Под несовершенствами, которые уменьшают толщину стенки ниже минимально допустимого значения, подразумевают несовершенства, толщина стенки под которыми менее минимально допустимой толщины стенки.

9.10 Размеры, масса и допуски

9.10.1 Размеры

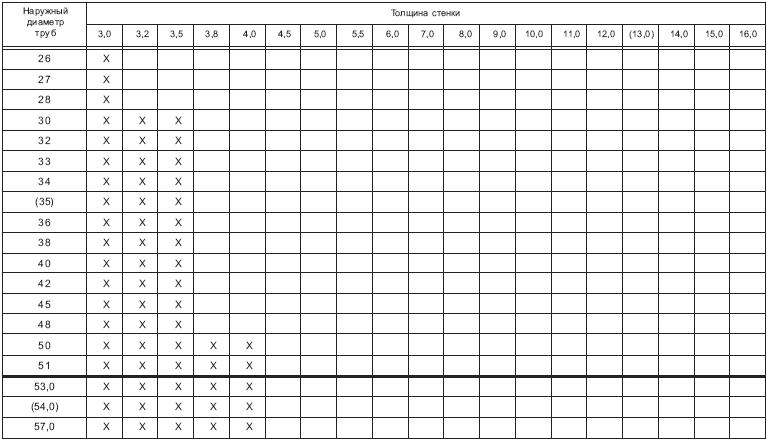

9.10.1.1 Трубы следует поставлять размерами, указанными в заказе на поставку, с учетом допустимых отклонений.

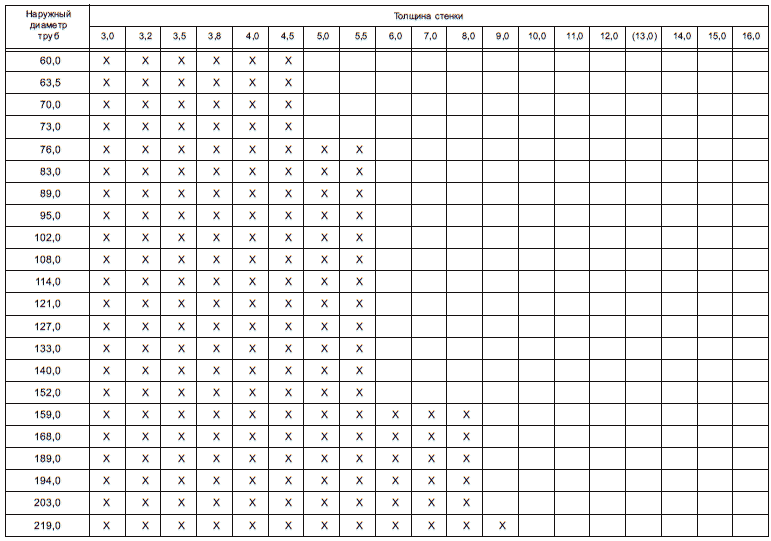

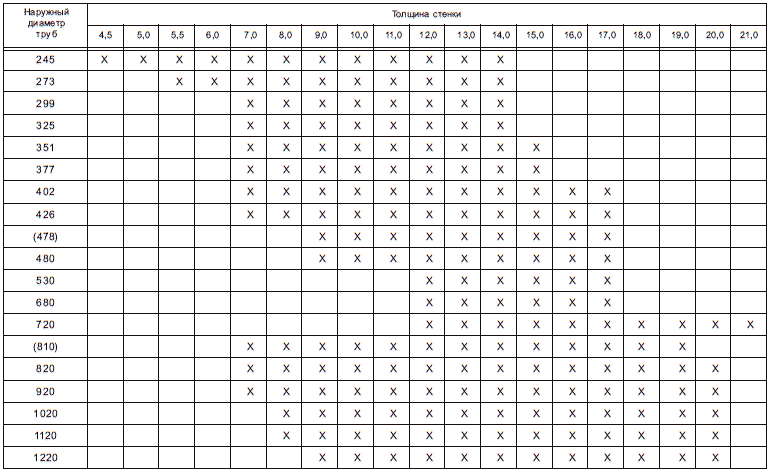

9.10.1.2 Наружный диаметр и толщина стенки должны быть в соответствии с приложением Е.

9.10.1.3 Трубы следует поставлять произвольной или приблизительной длины, как указано в заказе на поставку.

9.10.2 Масса на единицу длины

Массу на единицу длины , кг/м, рассчитывают по следующей формуле

![]() , (4)

, (4)

где - толщина стенки, указанная в заказе, мм;

- наружный диаметр, указанный в заказе, мм.

Примечание - Номинальная масса трубы представляет собой произведение ее длины на массу единицы длины.

9.10.3 Допуски на диаметр, толщину стенки, длину и прямолинейность

9.10.3.1 За исключением предусмотренного в В.2.3 (приложение В), допуски на диаметр и овальность должны соответствовать требованиям таблицы 9.

Таблица 9 - Допуски на диаметр и овальность

В миллиметрах

Наружный диаметр | Допуск на диаметр | Допуск на овальность | ||||

Труба, кроме концов | Конец трубы | Труба, кроме концов | Конец трубы | |||

бесшовная | сварная | бесшовной | сварной | |||

До 60 | От -0,4 до +1,6 | От -0,4 до +1,6 | Включено в допуск на диаметр | |||

От 60 до 168 включ. | ±0,0075 | 0,015 | 0,015 | |||

Св. 168 до 600 включ. | ±0,0075 | ±0,0075 | ±0,0075 | ±0,0075 | ||

Св. 600 | ±0,01 | ±0,005 | ±2,0 | ±1,6 | 0,015 | 0,01 |

| ||||||

9.10.3.2 Допуск на толщину стенки должен соответствовать требованиям таблицы 10.

Таблица 10 - Допуск на толщину стенки

В миллиметрах

Толщина стенки | Допуск |

Бесшовные трубы | |

До 4,0 включ. | +0,6 |

Св. 4,0 до 25,0 включ. | +0,150 |

Св. 25,0 | +3,7 или +0,1 |

Сварные трубы | |

До 5,0 включ. | ±0,5 |

Св. 5,0 до 15,0 включ. | ±0,1 |

Св. 15,0 | ±1,5 |

| |

9.10.3.3 Допуск на длину должен отвечать следующим требованиям:

а) если не согласовано иное, трубы произвольной длины поставляют в зависимости от условного интервала длинами, указанными в таблице 11;

Таблица 11 - Размеры произвольных длин труб согласно условным интервалам

В метрах

Обозначение условного интервала произвольной длины труб | Минимальная длина | Минимальная средняя длина для каждой позиции заказа | Максимальная длина |

6 | 3,0 | 5,4 | 6,8 |

9 | 4,2 | 8,0 | 10,0 |

12 | 4,3 | 10,8 | 12,0 |

б) трубы приблизительной длины следует поставлять с допусками ±500 мм.

9.10.3.4 Отклонение от прямолинейности должно соответствовать следующим требованиям:

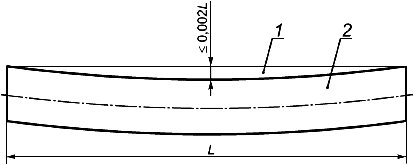

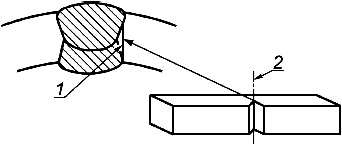

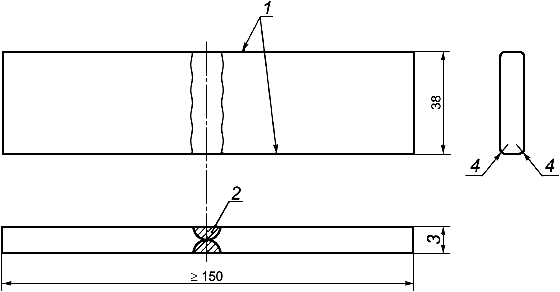

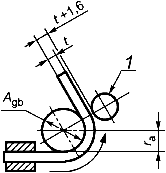

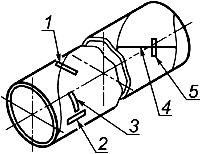

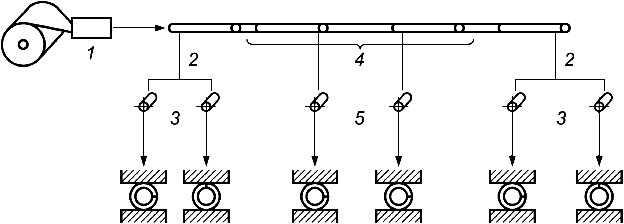

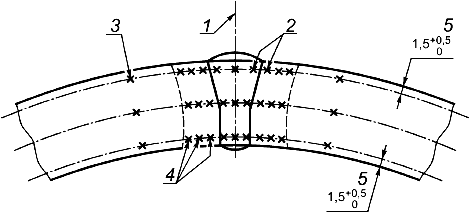

а) общее отклонение от прямолинейности всей длины трубы должно быть менее или равно 0,2% длины трубы, как показано на рисунке 1;

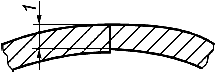

б) любое отклонение от прямолинейности на участке длиной 1000 мм от каждого конца трубы должно быть менее или равно 4,0 мм, как показано на рисунке 2.

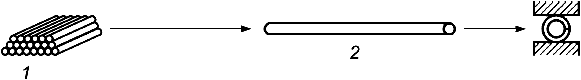

1 - натянутая струна или проволока; 2 - труба

Рисунок 1 - Измерение прямолинейности всей длины трубы

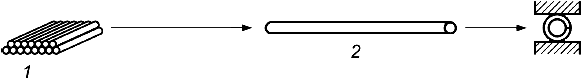

1 - линейка; 2 - труба

Рисунок 2 - Измерение концевой прямолинейности

9.11 Отделка концов труб

9.11.1 На концах труб не должно быть заусенцев.

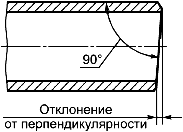

9.11.2 Неперпендикулярность, измеряемая как показано на рисунке 3, должна быть не более 1,6 мм.

Рисунок 3 - Неперпендикулярность

9.11.3 Если не согласовано иное, торцы труб толщиной стенки 3,2 мм должны быть подрезаны перпендикулярно.

9.11.4 Если не согласовано иное, на торцах труб толщиной стенки 3,2 мм должны быть выполнены фаски под сварку. За исключением случаев, предусмотренных 9.11.5, угол фаски, измеряемый от линии, проведенной перпендикулярно к оси трубы, должен быть равным 30° с допуском +5/0°, а ширина торцевого кольца (притупления) фаски должна быть равной 1,6 мм с допуском ±0,8 мм.

9.11.5 По согласованию, допускается поставлять трубы с фаской иной формы.

9.11.6 Если проводят механическую обработку внутренней поверхности трубы, то угол внутренней фаски, измеренный относительно продольной оси трубы, не должен превышать следующие значения:

а) для бесшовных труб - значения, указанного в таблице 12;

б) для сварных труб - 7,0°.

Таблица 12 - Максимальный угол внутренней фаски для бесшовных труб

Толщина стенки | Максимальный угол фаски |

До 10,5 | 7,0° |

От 10,5 до 14,0 | 9,5° |

От 14,0 до 17,0 | 11,0° |

От 17,0 и выше | 14,0° |

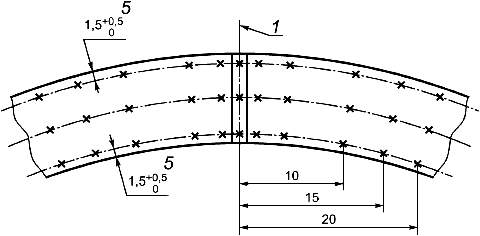

9.12 Допуски для сварных швов

9.12.1 Радиальное смещение кромок рулонного или листового проката

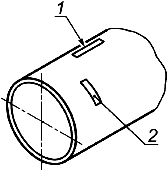

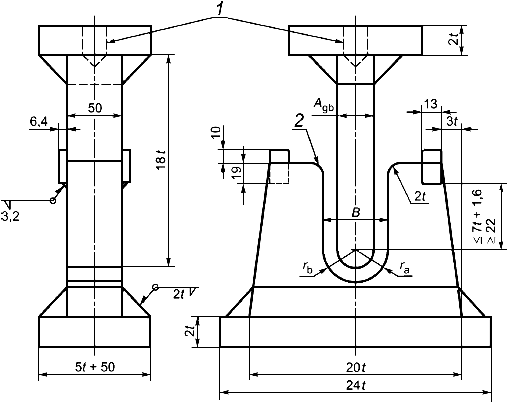

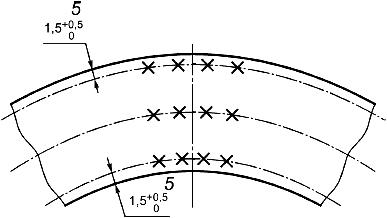

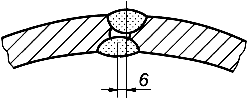

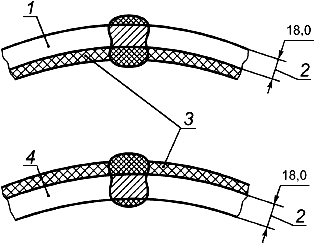

Для труб ВЧС радиальное смещение кромок рулонного или листового проката (рисунок 4а) не должно приводить к тому, что остаточная толщина стенки в сварном шве окажется менее минимально допустимой толщины стенки.

а - Радиальное смещение кромок рулонного или листового проката на трубах ВЧС

б - Радиальное смещение кромок рулонного или листового проката и высота валиков сварного шва на трубах ДСФ

в - Радиальное смещение кромок рулонного или листового проката и высота валиков сварного шва на трубах КОС

г - Смещение валиков сварного шва на трубах ДСФ

д - Смещение валиков сварного шва на трубах КОС

1 - остаточная толщина стенки в сварном шве; 2 - наружное радиальное смещение кромок; 3 - высота наружного валика сварного шва; 4 - высота внутреннего валика сварного шва; 5 - внутреннее радиальное смещение кромок; 6 - смещение осей швов

Рисунок 4 - Отклонения размеров сварного шва

Для труб ДСФ и КОС радиальное смещение кромок рулонного или листового проката (рисунок 4б или рисунок 4в, в зависимости от того, какой из них применим) не должно превышать допустимого значения, указанного в таблице 13.

Таблица 13 - Максимально допустимое радиальное смещение кромок рулонного или листового проката для труб ДСФ и КОС

В миллиметрах

Толщина стенки | Максимально допустимое радиальное смещение кромок |

До 15,0 включ. | 1,5 |

Св. 15,0 до 25,0 включ. | 0,1 |

Св. 25,0 | 2,5 |

| |

9.12.2 Высота грата или валика/усиления сварного шва

9.12.2.1 Для труб ВЧС применяют следующие требования:

а) наружный грат должен быть удален практически заподлицо;

б) внутренний грат не должен выступать за контур трубы более чем на 1,5 мм;

в) толщина стенки в месте удаления грата не должна быть менее минимально допустимой толщины стенки;

г) глубина утонения, образующегося в результате удаления внутреннего грата, не должна превышать значений, указанных в таблице 14.

Таблица 14 - Максимально допустимая глубина утонения на трубах ВЧС

В миллиметрах

Толщина стенки | Максимально допустимая глубина утонения |

До 4,0 включ. | 0,1 |

Св. 4,0 до 8,0 включ. | 0,4 |

Св. 8,0 | 0,05 |

| |

9.12.2.2 Для труб ДСФ и КОС применяют следующие требования:

а) выпуклые поверхности внутреннего и наружного валиков сварного шва, кроме зоны удаления, не должны находиться ниже прилежащей поверхности трубы;

б) переход между валиками сварного шва и прилежащей поверхностью трубы должен быть плавным;

в) внутренний валик сварного шва на расстоянии не менее 100 мм от каждого торца трубы должен быть удален настолько, чтобы он не выступал над прилежащей поверхностью трубы более чем на 0,5 мм. На остальной части трубы возвышение внутреннего валика сварного шва над прилежащей поверхностью трубы не должно превышать соответствующих значений, указанных в таблице 15;

Таблица 15 - Максимально допустимая высота валика сварного шва для труб ДСФ и КОС (кроме концов трубы)

В миллиметрах

Толщина стенки | Высота валика сварного шва | |

внутреннего | наружного | |

До 13,0 включ. | 3,5 | 3,5 |

Св. 13,0 | 3,5 | 4,5 |

| ||

г) возвышение наружного валика сварного шва над прилежащей поверхностью трубы не должно превышать соответствующих значений, указанных в таблице 15;

д) по согласованию, наружный валик сварного шва на расстоянии не менее 150 мм от каждого торца трубы может быть удален настолько, чтобы он не выступал над прилежащей поверхностью трубы более чем на 0,5 мм.

9.12.3 Смещение валиков сварных швов на трубах ДСФ и КОС

Смещение валиков сварных швов на трубах ДСФ (рисунок 4г) и КОС (рисунок 4д) не является основанием для отбраковки, если было обеспечено полное проплавление и полное сплавление, что должно быть подтверждено результатами неразрушающего контроля (НК). Смещение валиков сварного шва не должно превышать 3 мм у труб толщиной стенки 20 мм или 4 мм - у труб толщиной стенки

20 мм.

9.13 Допуск на массу

9.13.1 За исключением предусмотренного в 9.13.2, масса каждой отдельной трубы не должна отличаться от своей номинальной массы, рассчитанной путем умножения ее длины на массу единицы длины (9.10.2), более чем на:

а) плюс 10,0% или минус 5,0% - для труб класса прочности КП 175;

б) плюс 10,0% или минус 3,5% - для труб всех других классов прочности.

9.13.2 Если в заказе на поставку указано меньшее минусовое отклонение толщины стенки, чем соответствующее отклонение, указанное в таблице 10, плюсовое отклонение массы должно быть увеличено на процент, эквивалентный соответствующему процентному уменьшению минусового отклонения толщины стенки.

9.13.3 Для каждой позиции заказа общей массой 18 т или более масса позиции заказа не должна отклоняться от своей номинальной массы, рассчитанной путем умножения общей длины труб в позиции заказа на массу единицы длины (9.10.2), более чем на:

а) минус 3,5% - для труб класса прочности КП 175;

б) минус 1,75% - для труб всех других классов прочности.

9.14 Свариваемость металла труб

По согласованию, изготовитель должен представить данные о свариваемости для соответствующего типа стали.

Требования к химическому составу сталей и, в частности, предельные значения и

(таблица 5 или таблица А.1, приложение А) были выбраны так, чтобы облегчить свариваемость материала.

Примечание - Однако необходимо учесть то, что поведение сталей во время сварки и после нее зависит не только от химического состава стали, но также и от использованных расходных материалов, условий разделки шва и выполнения самой сварки.

10 Контроль

10.1 Виды контроля и документы, оформляемые по результатам контроля

10.1.1 Общие положения

10.1.1.1 Соответствие требованиям заказа на поставку должно быть проверено специальным контролем в соответствии с ГОСТ 31458.

10.1.1.2 Документы, оформляемые по результатам контроля, должны быть выполнены в печатном или электронном виде, пригодном для электронного обмена документами в соответствии с соглашением об электронном обмене документами между потребителем и изготовителем.

10.1.2 Документы, оформляемые по результатам контроля, для труб уровня УТП1

10.1.2.1 Если согласовано, изготовитель должен представить документ о качестве типа 3.1.А, 3.1.В или 3.1.С в соответствии с ГОСТ 31458.

10.1.2.2 По согласованию, изготовитель должен предоставить соответствующую информацию по каждой позиции заказа следующего перечня:

а) наружный диаметр, толщина стенки, класс прочности трубы, УТП, тип трубы и состояние поставки;

б) химический состав (плавки и продукции) и углеродный эквивалент (для химического состава продукции);

в) результаты испытания на растяжение, тип, размер, расположение и ориентация образцов;

г) заданное минимальное давление гидростатического испытания и заданная длительность испытания;

д) для сварных труб - применяемый метод неразрушающего контроля сварного шва (рентгеновский, ультразвуковой или магнитный), а также тип и размер применяемого эталонного отражателя или эталона качества изображения;

е) для бесшовных труб - применяемый метод неразрушающего контроля (ультразвуковая, магнитная или магнитопорошковая дефектоскопия), а также тип и размер применяемого эталонного отражателя;

ж) для труб ВЧС - минимальная температура термообработки сварного шва или, в соответствующем случае, указание на то, что термообработка не проводилась;

и) результаты любых дополнительных испытаний, указанных в заказе на поставку.

10.1.3 Документы, оформляемые по результатам контроля, для труб уровня УТП2

10.1.3.1 Изготовитель должен представить документ о качестве типа 3.1.В по ГОСТ 31458, если в заказ на поставку не включено требование предоставить документ о качестве типа 3.1.А или 3.1.С, или протокол приемки типа 3.2 по ГОСТ 31458.

10.1.3.2 Изготовитель должен предоставить соответствующую информацию по каждой позиции заказа следующего перечня:

а) наружный диаметр, толщина стенки, УТП, тип трубы, класс прочности трубы и состояние поставки;

б) химический состав (плавки и продукции) и углеродный эквивалент (для химического состава продукции);

в) результаты испытания на растяжение, тип, размер, расположение и ориентация образцов;

г) результаты испытания на ударный изгиб образцов с V-образным надрезом (CVN); размер, расположение и ориентация образцов; температура испытания и критерии приемки для образцов применяемого размера;

д) заданное минимальное давление гидростатического испытания и заданная длительность испытания;

е) для сварных труб - применяемый метод неразрушающего контроля сварного шва (рентгеновский, ультразвуковой или магнитный), а также тип и размер применяемого эталонного отражателя или эталона качества изображения;

ж) для бесшовных труб - применяемый метод неразрушающего контроля (ультразвуковой, магнитный или магнитопорошковый), а также тип и размер применяемого эталонного отражателя;

и) для труб ВЧС - минимальная температура термообработки сварного шва;

к) результаты любых дополнительных испытаний, указанных в заказе на поставку.

10.2 Виды контроля

10.2.1 Периодичность контроля в зависимости от вида контроля

10.2.1.1 Периодичность контроля труб уровня УТП1 должна соответствовать таблице 16.

Таблица16 - Периодичность контроля труб уровня УТП1

Вид контроля | Тип трубы | Периодичность контроля |

Анализ плавки | Все трубы | Один анализ на плавку стали |

Анализ продукции | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Два анализа на плавку стали (пробы отбирают от разных изделий) |

Испытание на растяжение тела сварных труб наружным диаметром | ВЧС | Одно испытание на контролируемую партию |

Испытание на растяжение тела сварных труб наружным диаметром | ВЧС | Одно испытание на контролируемую партию размером не более 50 т труб |

Испытание на растяжение тела бесшовных труб | БТ | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

Испытание на растяжение тела сварных труб класса прочности выше КП 175 | ВЧС, ДСФП, ДСФС, КОСП или КОСС | |

Испытание на растяжение продольного или спирального сварного шва сварных труб диаметром | ВЧС, ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

Испытание на растяжение стыкового шва рулонного или листового проката для труб диаметром | ДСФС или КОСС | Одно испытание на контролируемую партию не более 100 труб с одинаковым коэффициентом холодного экспандирования |

Испытание на загиб продольного сварного шва сварных труб диаметром | ВЧС | Одно испытание на контролируемую партию размером не более 25 т труб |

Испытание на загиб продольного сварного шва сварных труб диаметром 48 мм | ВЧС | Одно испытание на контролируемую партию размером не более 50 т труб |

Испытание на направленный загиб продольного или спирального сварного шва сварных труб | ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию не более 50 труб одного класса прочности |

Испытание на направленный загиб стыкового сварного шва рулонного или листового проката | ДСФС или КОСС | Одно испытание на контролируемую партию не более 50 труб одного класса прочности |

Испытание сварных труб на сплющивание | ВЧС | Как показано на рисунке 6 |

Определение твердости участков повышенной твердости сварных труб холодного формообразования | ВЧС, ДСФП, ДСФС, КОСП или КОСС | Любой участок повышенной твердости размером более 50 мм в любом направлении |

Гидростатическое испытание | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба |

Макрографический контроль продольного или спирального сварного шва сварных труб | ДСФП, ДСФС, КОСП или КОСС | Не менее одного испытания в смену плюс испытание при любом изменении размера труб в течение рабочей смены; или, если применимы положения 10.2.5.3, в начале производства труб каждого сочетания наружного диаметра и толщины стенки |

Металлографический контроль продольного сварного шва сварных труб | ВЧС | Не менее одного испытания в смену плюс испытание при любом изменении класса прочности, наружного диаметра или толщины стенки; плюс одно испытание в случае значительных отклонений от условий термообработки |

Визуальный контроль | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба, кроме случаев, оговоренных в 10.2.7.2 |

Контроль диаметра и овальности труб | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Не менее одного испытания каждые 4 ч рабочей смены плюс испытание при любом изменении размера труб в течение рабочей смены |

Измерение толщины стенки | Все трубы | Каждая труба (10.2.8.5) |

Контроль других размеров | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Произвольный контроль по усмотрению изготовителя |

Взвешивание труб диаметром | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба или каждая партия, выбор остается на усмотрение изготовителя |

Взвешивание труб диаметром | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба |

Неразрушающий контроль | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | В соответствии с приложением Д |

| ||

10.2.1.2 Периодичность контроля труб уровня УТП2 должна соответствовать таблице 17.

Таблица 17 - Периодичность контроля труб уровня УТП2

Вид контроля | Тип трубы | Периодичность контроля |

Анализ плавки | Все трубы | Один анализ на плавку стали |

Анализ продукции | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Два анализа на плавку стали (пробы отбирают от разных изделий) |

Испытание на растяжение тела трубы | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию |

Испытание на растяжение продольного или спирального сварного шва сварных труб наружным диаметром | ВЧС, ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

Испытание на растяжение стыкового шва рулонного или листового проката для труб наружным диаметром | ДСФС или КОСС | Одно испытание на контролируемую партию не более 100 труб с одинаковым коэффициентом холодного экспандирования |

Испытание на ударный изгиб образца с V-образным надрезом (CVN) от тела труб наружным диаметром и толщиной стенки, как указано в таблице 21 | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

По согласованию, испытание на ударный изгиб образца с V-образным надрезом (CVN) с продольным сварным швом от сварных труб наружным диаметром и толщиной стенки, указанными в таблице 21 | ВЧС | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

Испытание на ударный изгиб образца с V-образным надрезом (CVN) с продольным или спиральным сварным швом от сварных труб наружным диаметром и толщиной стенки, указанными в таблице 21 | ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию труб с одинаковым коэффициентом холодного экспандирования |

Испытание на ударный изгиб образца с V-образным надрезом (CVN) со стыковым сварным швом рулонного или листового проката от сварных труб наружным диаметром и толщиной стенки, указанными в таблице 21 | ДСФС или КОСС | Одно испытание на контролируемую партию не более 100 труб с одинаковым коэффициентом холодного экспандирования |

Испытание на направленный загиб продольного или спирального сварного шва сварных труб | ДСФП, ДСФС, КОСП или КОСС | Одно испытание на контролируемую партию не более 50 труб с одинаковым коэффициентом холодного экспандирования |

Испытание на направленный загиб стыкового сварного шва рулонного или листового проката | ДСФС или КОСС | Одно испытание на контролируемую партию не более 50 труб с одинаковым коэффициентом холодного экспандирования |

Испытание сварной трубы на сплющивание | ВЧС | Как показано на рисунке 6 |

Определение твердости участков повышенной твердости сварных труб холодного формообразования | ВЧС, ДСФП, ДСФС, КОСП или КОСС | Любой участок повышенной твердости размером более 50 мм в любом направлении |

Гидростатическое испытание | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба |

Макрографический контроль продольного или спирального сварного шва сварной трубы | ДСФП, ДСФС, КОСП или КОСС | Не менее одного испытания в смену плюс испытание при любом изменении размера труб в течение рабочей смены или, если применимы положения 10.2.5.3, в начале производства труб каждого сочетания наружного диаметра и толщины стенки |

Металлографический контроль (или, как вариант, определение твердости вместо металлографического исследования) продольного сварного шва сварной трубы | ВЧС | Не менее одного испытания в смену плюс испытание при любом изменении класса прочности, наружного диаметра или толщины стенки; плюс одно испытание в случае значительных отклонений от условий термообработки |

Визуальный контроль | БТ, ВЧС, ДСФП, ДСФС, КОСП или КОСС | Каждая труба, кроме случаев, оговоренных в 10.2.7.2 |