ГОСТ Р 54909-2012

(ИСО 683-15:1992)

Группа В32

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТАЛЛОПРОДУКЦИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И СПЛАВОВ ДЛЯ КЛАПАНОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Технические условия

Metal products from alloyed steel and alloys for valves of internal combustion engines. Specifications

ОКС 77.140.10

77.140.20

27.020

ОКП 09 6300

09 6400

Дата введения 2012-10-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина (ФГУП "ЦНИИчермет им. И.П.Бардина") на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 "Металлопродукция из черных металлов и сплавов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 июня 2012 г. N 101-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 683-15:1992* "Термоупрочняемые стали, легированные стали и автоматные стали. Часть 15. Клапанные стали для двигателей внутреннего сгорания" (ISO 683-15:1992 "Heat-treatable steels, alloy steels and free-cutting steels - Part 15: Valve steels for internal combustion engines") путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту, а также путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.5-2004 (подразделы 4.2 и 4.3).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДЕ.

При этом дополнительные фразы, слова, ссылочные данные, показатели, их значения, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом. Раздел 10 и приложение А полностью идентичны, а приложения ДА, ДБ, ДВ, ДГ, ДД, ДЕ дополняют его с учетом потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

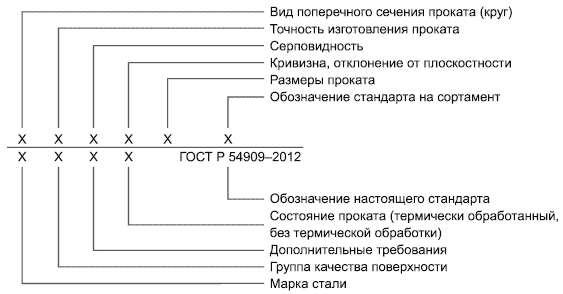

В настоящий стандарт включены дополнительные по отношению к международному стандарту ИСО 683-15 требования, отражающие потребности национальной экономики Российской Федерации:

- приведен химический состав отечественной клапанной стали;

- приведены механические свойства металлопродукции из отечественной клапанной стали.

В разделе 4 "Обозначения" приведены тождественные обозначения величин механических свойств по ИСО 683-15 и национальным стандартам Российской Федерации;

- приведена схема условных обозначений металлопродукции;

- приведены данные о клапанной стали по ЕН 10090.

1 Область применения

1.1 Настоящий стандарт распространяется на металлопродукцию из легированной деформируемой стали и сплавов, предназначенную для изготовления клапанов двигателей внутреннего сгорания [далее - клапанные стали (сплавы)]:

- прутки;

- проволоку;

- катанку;

- поковки.

1.2 Настоящий стандарт не распространяется на износостойкие и коррозионно-стойкие стали, которые применяют для защиты поверхностей седла клапана.

1.3 В дополнение к требованиям настоящего стандарта применяют общие технические условия поставки по стандарту [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53845-2010 (ИСО 377:1997) Прокат стальной. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Методы отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12363-79 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364-84 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 клапанные стали (сплавы): Легированные стали и сплавы, обладающие в различной степени стойкостью к нагреву, циклическому изменению температуры, коррозии, окислению, усталостным нагрузкам, ударным нагрузкам, трению и абразивному износу.

Клапанные стали применяют для изготовления впускных и выпускных клапанов двигателей внутреннего сгорания с возвратно-поступательным движением.

3.2 плавочный анализ: Анализ химического состава жидкой стали.

4 Обозначения*

_________________

* Наименование раздела 4 в бумажном оригинале выделено курсивом. - .

4.1 Обозначения химических элементов:

С - углерод, Si - кремний, Mn - марганец, Р - фосфор, S - сера, N - азот, Cr - хром, Ni - никель, Ti - титан, AI - алюминий, Nb - ниобий, Се - церий, Cu - медь, Zr - цирконий, Та - тантал, Мо - молибден, W - вольфрам, V - ванадий.

4.2 Обозначения характеристик механических свойств:

![]() - условный предел текучести при значении остаточной деформации 0,2%, Н/мм

- условный предел текучести при значении остаточной деформации 0,2%, Н/мм;

![]() - временное сопротивление, Н/мм

- временное сопротивление, Н/мм;

![]() - относительное удлинение, %. Значение относится к образцам для испытаний с расчетной длиной

- относительное удлинение, %. Значение относится к образцам для испытаний с расчетной длиной ![]() ;

;

![]() - предел ползучести, соответствующий 1% общей деформации, Н/мм

- предел ползучести, соответствующий 1% общей деформации, Н/мм, при температуре

за время

.

Примечание - В скобках приведены соответствующие обозначения, принятые в Российской Федерации.

5 Классификация стали

5.1 Клапанные стали (сплавы) по настоящему стандарту классифицируются в зависимости от их химического состава (таблица 1).

5.2 Клапанные стали в зависимости от структуры подразделяют на:

- мартенситные стали, применяемые в основном для впускных клапанов и стержней выпускных клапанов;

- аустенитные стали, применяемые в основном для выпускных клапанов.

6 Оформление заказа

Заказчик должен указать в заказе следующее:

- объем поставки;

- вид продукции (например, пруток);

- обозначение соответствующего стандарта на размеры/сортамент и, если не указано в стандарте, вид окончательной обработки поверхности (7.2.1, примечание 3) и предельные отклонения по размерам (7.6);

- термин: "клапанная сталь (сплав)";

- обозначение настоящего стандарта;

- марку стали (сплава);

- режим термической обработки при поставке (7.2);

- другие необходимые сведения, включая способ изготовления клапанов (горячее прессование или высадка с контактным электронагревом);

- документ, подтверждающий качество продукции [2].

7 Технические требования

7.1 Метод выплавки

Если в заказе не оговорено иное, то выбор метода выплавки и способа изготовления металлопродукции предоставляется изготовителю.

Сплавы NiCr 15 Fe 7 TiAl, NiFe 25 Cr 20 NbTi и NiCr 20 TiAl изготовляют методами переплавов. Если в заказе не оговорено иное, то выбор метода переплава предоставляется изготовителю.

7.2 Режим термической обработки и вид окончательной обработки поверхности при поставке металлопродукции

7.2.1 Режим термической обработки и вид окончательной обработки поверхности при поставке металлопродукции должны быть согласованы при заказе.

Примечания

1 Металлопродукцию, предназначенную для последующей обработки давлением, обычно заказывают термически обработанной по одному из режимов, указанных в таблице 3.

2 В зависимости от химического состава готовые изделия используются в закаленном и отпущенном или дисперсионно упрочненном состоянии (таблицы А.1 и А.5, приложение А).

3 Клапанные материалы обычно поставляют в виде прутков с одним из следующих видов окончательной обработки поверхности:

- обточка (обдирка) и полировка;

- обточка (обдирка) и шлифовка;

- шлифовка;

- шлифовка и полировка;

- обточка (обдирка) и шлифовка, затем полировка;

- после прокатки.

7.3 Химический состав

7.3.1 Химический состав стали (сплавов) по плавочному анализу должен соответствовать нормам, приведенным в таблице 1 и таблице ДД.1 (приложение ДД).

7.3.2 Предельные отклонения по массовой доле химических элементов в готовой продукции от норм, указанных в таблицах 1 и ДД.1, приведены в таблице 2.

7.3.3 По согласованию изготовителя с заказчиком могут допускаться небольшие отклонения от установленных норм при условии обеспечения механических и эксплуатационных свойств металлопродукции из клапанной стали.

7.3.4 Сравнение марок клапанной стали, указанных в таблице 1, с марками клапанной стали по стандартам [14] и ГОСТ 5632 приведено в приложении ДА.

7.4 Механические свойства

Механические свойства и твердость металлопродукции при температуре (20) °С приведены в таблице 3 и в таблицах ДД.2 и ДД.З (приложение ДД) после смягчающего отжига, закалки и отпуска для мартенситных сталей и регулируемого охлаждения и/или закалки для аустенитных сталей, а также в таблицах А.1-А.4 для готовых изделий.

7.5 Внутренняя структура и качество поверхности

7.5.1 Контроль на загрязненность клапанной стали (сплава) неметаллическими включениями должен быть согласован при заказе.

Нормы и методику оценки неметаллических включений устанавливают по согласованию изготовителя с заказчиком.

7.5.1.1 Необходимо учитывать, что загрязненность неметаллическими включениями клапанной стали (сплава) открытой выплавки будет высокой из-за высокого содержания легирующих элементов и неметаллические включения могут быть распределены неравномерно.

7.5.2 Величина аустенитного зерна для сплава марки NiCr 20 TiAl должна быть не крупнее номера 4 по стандарту [3]. Допустимо наличие отдельных более крупных зерен.

Таблица 1 - Химический состав клапанной стали (сплава)

Марка стали (сплава) | Массовая доля химических элементов, % | |||||||||

углерода | кремния | марганца | фос- | серы | хрома | молиб- | никеля | других | ||

не более | ||||||||||

Мартенситные стали | ||||||||||

X 50 | 0,45-0,55 | 1,00-2,00 | Не более 0,60 | 0,030 | 0,030 | 7,50-9,50 | - | Не более 0,60 | - | |

X 45 | 0,40-0,50 | 2,70-3,30 | Не более 0,80 | 0,040 | 0,030 | 8,00-10,00 | - | Не более 0,60 | - | |

X 85 | 0,80-0,90 | Не более 1,00 | Не более 1,50 | 0,040 | 0,030 | 16,50-18,50 | 2,00-2,50 | - | Ванадий: 0,30-0,60 | |

Аустенитные стали | ||||||||||

X 55 CrMnNiN 20 8 | 0,50-0,60 | Не более 0,25 | 7,00-10,00 | 0,050 | 0,030 | 19,50-21,50 | - | 1,50-1,75 | Азот: 0,20-0,40 | |

X 53 CrMnNiN 21 9 | 0,48-0,58 | Не более 0,25 | 8,00-10,00 | 0,050 | 0,030 | 20,00-22,00 | - | 3,25-4,50 | Азот: 0,35-0,50 | |

X 53 CrMnNiNbN 21 9 | 0,48-0,58 | Не более 0,45 | 8,00-10,00 | 0,050 | 0,030 | 20,00-22,00 | - | 3,25-4,50 | Азот: 0,38-0,50; углерод + азот: не более 0,90; ниобий + тантал: 2,00-3,00 | |

X 50 CrMnNiNbN 21 9 | 0,45-0,55 | Не более 0,45 | 8,00-10,00 | 0,050 | 0,030 | 20,00-22,00 | - | 3,50-5,50 | Вольфрам: 0,80-1,50; ниобий + тантал: 1,80-2,50; азот: 0,40-0,60 | |

X 33 CrNiMnN 23 8 | 0,28-0,38 | 0,50-1,00 | 1,50-3,50 | 0,050 | 0,030 | 22,00-24,00 | Не более 0,50 | 7,00-9,00 | Вольфрам: не более 0,50; азот: 0,25-0,35 | |

Сплавы на основе никеля | ||||||||||

NiCr 15 Fe 7 TiAl | 0,03-0,10 | Не более 0,50 | Не более 0,50 | 0,015 | 0,015 | 14,00-17,00 | Не более 0,50 | Основа | Алюминий: 1,10-1,35; железо: 5,00-9,00; ниобий + тантал: 0,70-1,20; титан: 2,00-2,60 | |

NiFe 25 Cr 20 NbTi | Не более 0,10 | Не более 1,00 | Не более 1,00 | 0,030 | 0,015 | 18,00-21,00 | - | Основа | Алюминий: 0,30-1,00; железо: 23,00-28,00; ниобий + тантал: 1,00-2,00; титан: 1,00-2,00; бор: не более 0,008 | |

NiCr 20 TiAl | 0,04-0,10 | Не более 1,00 | Не более 1,00 | 0,020 | 0,015 | 18,00-21,00 | - | Не менее 65 | Железо: не более 3,00; медь: не более 0,20; кобальт: не более 2,00; бор: не более 0,008; алюминий: 1,00-0,80; титан: 1,80-2,70 | |

Примечание - Знак "-" означает, что массовая доля элемента не нормируется и не контролируется. | ||||||||||

Таблица 2 - Предельные отклонения массовой доли химических элементов в готовой металлопродукции

В процентах

Обозначение элемента | Массовая доля элементов по плавочному анализу, % | Предельное отклонение от плавочного анализа в готовой продукции, % |

С | До 0,20 включ. | ±0,01 |

Св. 0,20 до 0,60 включ. | ±0,02 | |

Св. 0,60 до 0,90 включ. | ±0,03 | |

Si | До 1,00 включ. | ±0,05 |

Св. 1,00 до 3,30 включ. | ±0,10 | |

Mn | До 1,00 включ. | ±0,03 |

Св. 1,00 до 2,00 включ. | ±0,04 | |

Св. 2,00 до 10,00 включ. | ±0,06 | |

Р | До 0,040 включ. | ±0,005 |

Св. 0,040 до 0,050 включ. | ±0,010 | |

S | До 0,030 включ. | ±0,005 |

N | До 0,60 включ. | ±0,02 |

Cr | Св. 7,50 до 10,00 включ. | ±0,10 |

Св. 10,00 до 15,00 включ. | ±0,15 | |

Св. 15,00 до 20,00 включ. | ±0,20 | |

Св. 20,00 до 24,00 включ. | ±0,25 | |

Мо | До 1,75 включ. | ±0,05 |

Св. 1,75 до 2,50 включ. | ±0,10 | |

Ni | До 5,00 включ. | ±0,07 |

Св. 5,00 до 10,00 включ. | ±0,10 | |

Св. 10,00 до 20,00 включ. | ±0,15 | |

Mb + Та | Св. 1,80 до 3,00 включ. | ±0,05 |

V | Св. 0,30 до 0,60 включ. | ±0,03 |

W | До 1,50 включ. | ±0,05 |

Св. 1,50 до 5,00 включ. | ||

Примечания | ||

Таблица 3 - Механические свойства термически обработанной металлопродукции в состоянии поставки

Марка стали (сплава) | Термическая обработка в состоянии поставки | Твердость | Временное сопротивление |

Не более | |||

Мартенситные стали | |||

X 50 CrSi 8 2 | Смягчающий отжиг | 300 | - |

Закалка и отпуск | См. таблицу А.1 (приложение А) | ||

X 45 CrSi 9 3 | Смягчающий отжиг | 300 | - |

Закалка и отпуск | См. таблицу А.1 (приложение А) | ||

X 85 CrMoV 18 2 | Смягчающий отжиг | 300 | - |

Аустенитные стали | |||

X 55 CrMnNiN 20 8 | Контролируемое охлаждение | 385 | 1300 |

Закалка с температуры 1000 °С - 1100 °С | 385 | 1300 | |

X 53 CrMnNiN 21 9 | Контролируемое охлаждение | 385 | 1300 |

Закалка с температуры от 1000 °С - 1100 °С | 385 | 1300 | |

X 50 CrMnNiNbN 21 9 | Контролируемое охлаждение | 385 | 1300 |

Закалка с температуры 1000 °С - 1100 °С | 385 | 1300 | |

X 53 CrMnNiNbN 21 9 | Контролируемое охлаждение | 385 | 1300 |

Закалка с температуры 1000 °С - 1100 °С | 385 | 1300 | |

X 33 CrNiMnN 23 8 | Контролируемое охлаждение | 360 | 1250 |

Закалка с температуры 1000 °С - 1100 °С | 360 | 1200 | |

Сплавы на основе никеля | |||

NiCr 15 Fe 7 TiAl | Закалка с температуры 930 °С - 1030 °С | 325 | 1100 |

NiFe 25Cr 20 NbTi | Закалка с температуры 930 °С - 1030 °С | 295 | 1000 |

NiCr 20 TiAl | Закалка с температуры 930 °С - 1030 °С | 325 | 1100 |

| |||

7.5.3 Структура металлопродукции

7.5.3.1 Макроструктура металлопродукции из клапанной стали (сплава) не должна иметь внутренних трещин, осевой неоднородности или других несплошностей, видимых без применения увеличительных приборов на поперечных шлифованных темплетах методом травления. Контроль макроструктуры - по ГОСТ 10243. Допускается применять ультразвуковой контроль (УЗК) по методике изготовителя.

7.5.3.2 Нормы и методика контроля макроструктуры устанавливаются по согласованию изготовителя с заказчиком.

7.5.4 Для прутков, подвергнутых обточке (обдирке) или шлифовке (7.2.3), глубина поверхностных дефектов не должна превышать предельного отклонения для квалитета h11 по стандарту [4].

7.5.5 Для горячекатаных круглых прутков и катанки требования к качеству поверхности - по стандарту [5].

7.5.6 В остальных случаях требования к качеству поверхности устанавливают при заказе с учетом приложения ДБ.

7.6 Размеры и предельные отклонения по размерам

7.6.1 Размеры металлопродукции и предельные отклонения по ним должны быть согласованы при заказе.

7.6.1.1 Размеры и предельные отклонения по ним должны соответствовать:

- для горячекатаных прутков - по стандартам [6] и [7];

- для катанки - по стандарту [8].

7.6.1.2 Если ни один из стандартов, приведенных в 7.6.1.1, не может быть применен, то размеры и предельные отклонения по ним должны быть согласованы при заказе по стандартам с учетом приложения ДВ.

7.7 Дополнительные требования к металлопродукции*

_________________

* Наименование пункта 7.7 в бумажном оригинале выделено курсивом. - .

По согласованию изготовителя с заказчиком металлопродукцию изготовляют с дополнительными требованиями, которые указывают в заказе:

- для стали марки X 55 CrMnNiN 20 8 - с массовой долей кремния не более 0,45%;

- для стали марки X 53 CrMnNiN 21 9 - с массовой долей кремния не более 0,45%, с массовой долей азота 0,30%-0,50%;

- для стали марок X 53 CrMnNiNbN 21 9 и X 50 CrMnNiNbN 21 9 - с массовой долей азота 0,30%-0,50%.

8 Проведение испытаний

8.1 Соответствие между испытаниями и документами контроля

8.1.1 Для каждой поставки металлопродукции перечень документов контроля, указанный в 8.6, может быть установлен при заказе.

8.1.2 Если в заказе согласовано предоставление заводского сертификата качества, то он должен включать результаты плавочного анализа по всем химическим элементам для всех типов стали и сплавов.

8.1.3 Если в заказе согласовано предоставление сертификата приемо-сдаточных испытаний, то должны быть проведены испытания по 8.2-8.5 и указаны их результаты.

8.2 Число испытаний

8.2.1 Механические испытания

8.2.1.1 Испытуемую единицу отбирают от продукции, состоящей из стали (сплава) одной плавки, одного вида изготовления, одной формы поперечного сечения и номинального размера, одного режима термической обработки.

Примечания

1 К вакуумно-дуговой плавке и вакуумно-индукционной плавке с последующим вакуумно-дуговым переплавом относятся слитки, выплавленные в кристаллизаторе одного сечения, при идентичном электрическом режиме из электродов одной и той же плавки.

2 К электрошлаковой плавке и вакуумно-индукционной плавке с последующим электрошлаковым переплавом относятся слитки, выплавленные из одной исходной плавки, на установках одного типа, по одному режиму, в кристаллизаторах одного сечения, на флюсе одной партии.

8.2.1.2 Для контроля механических свойств и твердости в состоянии поставки (таблица 3 и таблицы ДД.2 и ДД.3, приложение ДД), если не оговорено иное, из испытуемых партий отбирают один образец на 10 т, как указано в 8.2.1.1. По возможности контроль твердости проводят стандартным способом, а не путем перевода значений временного сопротивления в значения твердости, полученные при испытаниях на растяжение.

8.2.2 Другие испытания

Проведение других испытаний в дополнение к испытаниям, указанным в 8.2.1, и оформление сертификата приемо-сдаточных испытаний должны быть согласованы при заказе вместе с дополнениями, касающимися испытуемой единицы продукции и числа испытаний.

8.3 Подготовка проб и образцов для испытаний

8.3.1 Отбор и подготовка проб и образцов для определения химического состава стали (сплава) - в соответствии со стандартом [9].

При использовании спектрографического метода определение химического состава стали (сплава) проводят на поверхности изделия. При необходимости определение химического состава проводят в равномерно распределенных местах на поперечном сечении продукции. За результат принимают среднеарифметическое значение.

Определение массовой доли остаточных элементов допускается не проводить, если иное не указано в заказе.

8.3.2 Испытания на растяжение и твердость

8.3.2.1 Образцы для испытания на растяжение должны быть вырезаны вдоль продольной оси заготовки, как указано на рисунке 1. Общие условия отбора и подготовки проб и образцов - в соответствии с ГОСТ Р 53845.

Рисунок 1 - Место вырезки образцов для сортового проката

8.3.2.2 Испытание на твердость должно быть проведено на поперечном сечении образцов по отношению к направлению оси образцов, предназначенных для испытания на растяжение.

8.3.3 Определение величины зерна

Отбор проб и подготовка образцов для определения величины аустенитного зерна - в соответствии со стандартом [3].

8.4 Методы испытаний

8.4.1 Химический состав стали (сплава) должен быть определен в соответствии с одним из стандартов, приведенных в стандарте [10] или вышедших после него или по национальным стандартам, обеспечивающим требуемую точность определения.

8.4.2 Испытания на растяжение при температуре (20) °С должны проводиться в соответствии со стандартом [11].

8.4.3 Определение твердости по Бринеллю - в соответствии со стандартом [12], по Роквеллу - в соответствии со стандартом [13].

8.4.4 Определение величины аустенитного зерна - в соответствии со стандартом [3]. Если не оговорено иное, то выбор метода из перечисленных в стандарте [3] предоставляется изготовителю.

8.4.5 Качество поверхности проверяют без применения увеличительных приборов.

При разногласиях глубина поверхностных дефектов должна определяться по стандарту [5] металлографическим методом на поперечных шлифах. При невозможности определения дефекты должны быть удалены запиловкой для их определения соответствующим способом.

8.5 Повторные испытания

Повторные испытания - в соответствии с ГОСТ 7566 или стандартом [1].

8.6 Документы контроля

В соответствии со стандартом [2] документами контроля являются сертификаты приемо-сдаточных испытаний по формам 3.1 или 3.2.

8.7 Марка клапанной стали по стандарту [14], не вошедшая в настоящий стандарт, приведена в приложении ДГ.

8.8 Дополнительные требования по химическому составу отечественных марок клапанной стали для двигателей внутреннего сгорания, механическим свойствам металлопродукции из нее, а также схема условного обозначения и пример условного обозначения металлопродукции приведены в приложении ДД.

9 Маркировка и упаковка

_______________

* Слова "и упаковка" в наименовании раздела 9 в бумажном оригинале выделены курсивом. - .

9.1 Маркировка должна быть нанесена на ярлык, прочно прикрепленный к каждому мотку проволоки или связке прутков, и должна содержать:

- наименование или товарный знак изготовителя,

- марку стали (сплава),

- номер плавки,

- номинальный размер.

Дополнительно может быть нанесена маркировка, на которой указаны вид окончательной обработки поверхности и/или масса мотка или связки.

9.2 Маркировка на ярлыке должна оставаться четкой даже после продолжительного пребывания мотка или связки на открытом воздухе.

9.3 Для прутков диаметром 30 мм и более или с равноценным размером площади поперечного сечения изготовитель должен обеспечить, чтобы один пруток из связки был замаркирован как ведущий. Его торец окрашивают в белый цвет и к нему прикрепляют ярлык изготовителя с маркой материала и номером плавки, выполненный клеймением (чеканочным штампом) или типографским способом (резиновым штампом), или с использованием липкой ленты.

Для прутков диаметром 30 мм и менее или с равноценным размером площади поперечного сечения необходим второй ярлык с указанием изготовителя, марки стали и номера плавки.

9.4 Металлопродукцию упаковывают в пачки. Особые условия упаковки - по согласованию изготовителя с заказчиком.

10 Рекламации

10.1 Рекламации оформляют в соответствии со стандартом [1].

11 Требования безопасности к металлопродукции по радионуклидам*

_________________

* Наименование раздела 11 в бумажном оригинале выделено курсивом. - .

11.1 Содержание техногенных радионуклидов в металлопродукции, изготовляемой по настоящему стандарту, не должно превышать значений, указанных в гигиенических нормативах [15].

11.2 По результатам контроля радионуклидов оформляют соответствующий сертификат.

Приложение А

(справочное)

Техническая информация о клапанных сталях

А.1 Введение

Требования, приведенные в настоящем стандарте, являются требованиями поставки.

Данные, указанные в настоящем приложении, не входят в число требований, предъявляемых при поставке [за исключением указанных в таблице А.1, сноска 3)]. Данные приведены только для сведения о режимах термической обработки и соответствующем поведении различных сталей. Они не предназначены для использования при проектировании, разработке, закупке, производстве и других целях. Данные приведены в основном для потребителей с целью ознакомления их с реальными свойствами клапанных сталей, получаемых на практике.

А.2 Механические свойства

А.2.1 Для установленных режимов термической обработки (таблица А.5) значения механических свойств при комнатной температуре приведены в таблице А.1.

А.2.2 Для установленных режимов термической обработки (таблица А.5) значения временного сопротивления и предела текучести при повышенных температурах приведены в таблицах А.2 и А.3 соответственно.

А.2.3 Значения предела ползучести после 1000 ч выдержки под нагрузкой приведены в таблице А.4.

А.2.3.1 В настоящее время разрабатывается международный стандарт ИСО на метод испытания на ползучесть. Этот стандарт следует применять после его выхода, т.к. испытания на ползучесть существенно зависят от условий самих испытаний.

А.2.4 При необходимости проверки механических свойств, приведенных в таблицах А.1-А.3, их проверяют на термически обработанных образцах по соответствующим рекомендуемым режимам.

Механические испытания при температуре (20) °С необходимо проводить в соответствии с 8.3.2, 8.4.2 и 8.4.3, при повышенной температуре - в соответствии с рисунком 1 и стандартом [16].

А.3 Физические свойства клапанных сталей

Физические свойства клапанных сталей (плотность, модуль упругости, коэффициент термического расширения, теплопроводность, удельная теплоемкость, намагниченность) приведены в таблице А.6.

А.4 Последующая обработка и термическая обработка

А.4.1 Металлопродукция, перечисленная в настоящем стандарте, пригодна для горячей деформации. Основное правило заключается в том, что горячую деформацию становится сложнее осуществить с возрастанием легирующих элементов в стали (сплаве) из-за снижения текучести материала.

Как следствие необходимо избегать любого резкого обжатия поперечного сечения при единичном проходе.

Перед установлением параметров нагрева перед ковкой необходимо учесть низкую теплопроводность аустенитных сплавов. Любой температурный градиент в клапанных сплавах может вызвать существенные внутренние напряжения во время ковки и обработки давлением и как результат образование внутренних расслоений и поверхностных трещин.

Руководство по температурным режимам для горячей деформации и термической обработки приведено в таблице А.5.

А.4.2 Механическая обработка

Механическая обработка возможна, но затруднительна из-за высокой прочности, низкой степени обрабатываемости и способности к упрочнению аустенитных сталей. При этом для предотвращения образования трещин необходимо выбирать соответствующие условия обработки.

Таблица А.1 - Механические свойства металлопродукции (для диаметров более 40 мм) при температуре (20) °С

Марка стали (сплава) | Базовый режим термической обработки | Твердость | Условный предел текучести | Временное сопротив- | Относительное удлинение ( | Относи- | |

НВ | HRC | ||||||

Мартенситные стали | |||||||

X 50 CrSi 8 2 | TQ + Т | 266-325 | - | 685 | 900-1100 | 14 | 40 |

X 45 CrSi 9 3 | TQ + Т | 266-325 | - | 700 | 900-1100 | 14 | 40 |

X 85 CrMoV 18 2 | TQ + T | 296-355 | - | 800 | 1000-1200 | 7 | 12 |

Аустенитные стали | |||||||

X 55 CrMnNiN 20 8 | ST + P | - | 28 | 550 | 900-1150 | 8 | 10 |

X 53 CrMnNiN 21 9 | ST + P | - | 30 | 580 | 950-1200 | 8 | 10 |

X 50 CrMnNiNbN 21 9 | ST + P | - | 30 | 580 | 950-1150 | 12 | 15 |

X 53 CrMnNiNbN 21 9 | ST + P | - | 30 | 580 | 950-1150 | 8 | 10 |

X 33 CrNiMnN 23 8 | ST + P | - | 25 | 550 | 850-1100 | 20 | 30 |

Сплавы на основе никеля | |||||||

NiCr 15 Fe 7 TiAl | ST + P | - | 32 | 750 | 1100-1300 | 12 | 20 |

NiFe 25 Cr 20 NbTi | ST + P | - | 28 | 500 | 900-1100 | 25 | 30 |

NiCr 20 TiAl | ST + P | - | 32 | 725 | 1100-1400 | 15 | 25 |

| |||||||

Таблица А.2 - Значения временного сопротивления металлопродукции при повышенных температурах

Марка стали (сплава) | Базовый режим термической обработки | Временное сопротивление | ||||||

500 | 550 | 600 | 650 | 700 | 750 | 800 | ||

Мартенситные стали | ||||||||

X 50 CrSi 8 2 | TQ + T | 500 | 360 | 230 | 160 | 105 | - | - |

X 45 CrSi 9 3 | TQ + T | 500 | 360 | 250 | 170 | 110 | - | - |

X 85 CrMoV 18 2 | TQ + T | 550 | 400 | 300 | 230 | 180 | 140 | - |

45Х22Н4М3 | TQ+T | - | - | - | - | - | - | 190 |

Аустенитные стали | ||||||||

X 55 CrMnNiN 20 8 | ST + P | 640 | 590 | 540 | 490 | 440 | 360 | 290 |

X 53 CrMnNiN 21 9 | ST + P | 650 | 600 | 550 | 500 | 450 | 370 | 300 |

X 50 CrMnNiNbN 21 9 | ST + P | 680 | 650 | 610 | 550 | 480 | 410 | 340 |

X 53 CrMnNiNbN 21 9 | ST + P | 680 | 650 | 600 | 510 | 450 | 380 | 320 |

X 33 CrNiMnN 23 8 | ST + P | 600 | 570 | 530 | 470 | 400 | 340 | 280 |

55Х20Г9АН4М | TQ+T | - | - | - | - | - | - | 250 |

Сплавы на основе никеля | ||||||||

NiCr 15 Fe 7 TiAl | ST + P | 1000 | 980 | 930 | 850 | 770 | 650 | 510 |

NiFe 25 Cr 20 NbTi | ST + P | 800 | 800 | 790 | 740 | 640 | 500 | 340 |

NiCr 20 TiAl | ST + P | 1050 | 1030 | 1000 | 930 | 820 | 680 | 500 |

| ||||||||

Таблица А.3 - Значения условного предела текучести при относительной деформации 0,2% металлопродукции при повышенных температурах

Марка стали (сплава) | Базовый режим термической обработки | Условный предел текучести | ||||||

500 | 550 | 600 | 650 | 700 | 750 | 800 | ||

Мартенситные стали | ||||||||

X 50 CrSi 8 2 | TQ + T | 400 | 300 | 220 | 110 | 75 | - | - |

X 45 CrSi 9 3 | TQ + T | 400 | 300 | 240 | 120 | 80 | - | - |

X 85 CrMoV 18 2 | TQ + T | 500 | 370 | 280 | 170 | 120 | 80 | - |

Аустенитные стали | ||||||||

X 55 CrMnNiN 20 8 | ST + P | 300 | 280 | 250 | 230 | 220 | 200 | 170 |

X 53 CrMnNiN 21 9 | ST + P | 350 | 330 | 300 | 270 | 250 | 230 | 200 |

X 50 CrMnNiNbN 21 9 | ST + P | 350 | 330 | 310 | 285 | 260 | 240 | 220 |

X 53 CrMnNiNbN 21 9 | ST + P | 340 | 320 | 310 | 280 | 260 | 235 | 220 |

X 33 CrNiMnN 23 8 | ST + P | 270 | 250 | 220 | 210 | 190 | 180 | 170 |

Сплавы на основе никеля | ||||||||

NiCr 15 Fe 7 TiAl | ST + P | 725 | 710 | 690 | 660 | 650 | 560 | 425 |

NiFe 25 Cr 20 NbTi | ST + P | 450 | 450 | 450 | 450 | 430 | 380 | 250 |

NiCr 20 TiAl | ST + P | 700 | 650 | 650 | 600 | 600 | 500 | 450 |

| ||||||||

Таблица А.4 - Значения предела ползучести после 1000 ч испытания (базовые режимы термической обработки указаны в таблице А.5)

Марка стали (сплава) | Предел ползучести | |||

500 | 650 | 725 | 800 | |

Мартенситные стали | ||||

X 50 CrSi 8 2 | 190 | - | - | - |

X 45 CrSi 9 3 | 190 | 40 | - | - |

X 85 CrMoV 18 2 | 260 | 52 | 18 | - |

Аустенитные стали | ||||

X 55 CrMnNiN 20 8 | - | 160 | 85 | 45 |

X 53 CrMnNiN 21 9 | - | 200 | 110 | 50 |

X 50 CrMnNiNbN 21 9 | - | 220 | 120 | 55 |

X 53 CrMnNiNbN 21 9 | - | 215 | 115 | 50 |

X 33 CrNiMnN 23 8 | - | 285 | 130 | 60 |

Сплавы на основе никеля | ||||

NiCr 15 Fe 7 TiAl | - | 475 | 260 | 125 |

NiFe 25 Cr 20 NbTi | - | 400 | 180 | 60 |

NiCr 20 TiAl | - | 500 | 290 | 150 |

| ||||

Таблица А.5 - Рекомендуемая температура нагрева металлопродукции под горячую деформацию и режимы термической обработки прутков

Марка стали (сплава) | Рекомен- | Базовый режим смягчающего отжига: температура, °С/среда охлаждения | Базовый режим термической обработки на твердый раствор | Базовый режим отпуска или искусственного старения: температура, °С/время выдержки, ч/среда охлаждения | |

Температура закалки или обработки на твердый раствор, °С | Закалоч- | ||||

Мартенситные стали | |||||

X 50 CrSi 8 2 | 900-1100 | 780-820/воздух или вода | 1000-1050 | Масло | 720-820/воздух или вода |

X 45 CrSi 9 3 | 900-1100 | 780-820/воздух или вода | 1000-1050 | Масло | 780-820/воздух или вода |

X 85 CrMoV 18 2 | 900-1100 | 820-860/замедленное охлаждение (например, с печью) | 1050-1080 | Масло | 780-820/воздух |

Аустенитные стали | |||||

X 55 CrMnNiN 20 8 | 950-1100 | - | 1140-1180 | Вода | 760-815/4-8/воздух |

X 53 CrMnNiN 21 9 | 950-1150 | - | 1140-1180 | Вода | 760-815/4-8/воздух |

X 50 CrMnNiNbN 21 9 | 950-1150 | - | 1160-1200 | Вода | 760-815/4-8/воздух |

X 53 CrMnNiNbN 21 9 | 980-1150 | - | 1160-1200 | Вода | 760-850/6/воздух |

X 33 CrNiMnN 23 8 | 980-1150 | - | 1150-1170 | Вода | 800-830/8/воздух |

Сплавы на основе никеля | |||||

NiCr 15 Fe 7 TiAl | 940-1150 | - | 1100-1150 | Воздух | 840/24 + 700/2/воздух |

NiFe 25 Cr 20 NbTi | 1050-1150 | - | 1000-1180 | Воздух или вода | 690-710/16/воздух |

NiCr 20 TiAl | 1050-1150 | - | 1000-1180 | Воздух или вода | 690-710/16/воздух |

| |||||

Таблица А.6 - Физические свойства клапанных сталей (базовый режим термической обработки указан в таблице А.5)

Марка стали (сплава) | Плот- | Модуль упругости при темпе- | Коэффициент термического расширения при температуре между 20 °С и | Теплопро- | Удельная тепло- | Намагни- | |||

100 °С | 300 °С | 500 °С | 700 °С | ||||||

10 | |||||||||

Мартенситные стали | |||||||||

X 50 CrSi 8 2 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Существует |

X 45 CrSi 9 3 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Существует |

X 85 CrMoV 18 2 | 7,7 | 210 | 10,9 | 11,2 | 11,5 | 11,8 | 21 | 500 | Существует |

Аустенитные стали | |||||||||

X 55 CrMnNiN 20 8 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Не существует |

X 53 CrMnNiN2 1 9 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Не существует |

X 50 CrMnNiNbN 21 9 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Не существует |

X 53 CrMnNiNbN 21 9 | 7,8 | 205 | 15,5 | 17,5 | 18,5 | 18,8 | 14,5 | 500 | Не существует |

X 33 CrNiMnN 23 8 | 7,8 | 205 | 16,5 | 17,1 | 17,3 | 17,4 | 14,5 | 500 | Не существует |

Сплавы на основе никеля | |||||||||

NiCr 15 Fe 7 TiAl | 8,3 | 215 | 13,0 | 14,0 | 14,5 | 15,5 | 13 | 460 | Не существует |

NiFe 25 Cr 20 NbTi | 8,1 | 215 | 14,1 | 15,5 | 15,9 | 16,8 | 13 | 460 | Не существует |

NiCr 20 TiAl | 8,3 | 215 | 11,9 | 13,1 | 13,7 | 14,5 | 13 | 460 | Не существует |

| |||||||||

Приложение ДА

(справочное)

Марки-аналоги клапанной стали (сплавов) по ГОСТ Р 54909-2012, ГОСТ 5632-72 и ЕН 10090:1998

Таблица ДА.1

ГОСТ Р 54909-2012 | ГОСТ 5632-72 | ЕН 10090:1998 |

Марка стали (сплава) | Марка стали (сплава) | Марка стали (сплава) |

Мартенситные стали | ||

X 50 CrSi 8 2 | 40Х9С2 | - |

X 45 CrSi 9 3 | 40Х9С2 | X 45 CrSi 9-3 (1.4718) |

X 85 CrMoV 18 2 | 90Х18МФ | X 85 CrMoV 18-2 (1.4748) |

Аустенитные стали | ||

X 55 CrMnNiN 20 8 | 55Х20Г9АН4 | X 55 CrMnNiN 20-8 (1.4875) |

X 53 CrMnNiN 21 9 | 55Х20Г9АН4 | X 53 CrMnNiN 21-9 (1.4871) |

X 50 CrMnNiNbN 21 9 | 55Х20Н4АГ9Б | X 50 CrMnNiNbN 21-9 (1.4882) |

X 53 CrMnNiNbN 21 9 | 55Х20Н4АГ9Б | X 53 CrMnNiNbN 21-9 (1.4870) |

X 33 CrNiMnN 23 8 | - | X 33 CrNiMnN 23-8 (1.4866) |

Сплавы на основе никеля | ||

NiCr 15 Fe 7 TiAl | ХН70ТЮ | - |

NiFe 25 Cr 20 NbTi | - | NiFe 25 Cr 20 NbTi (2.4955) |

NiCr 20 TiAl | ХН77ТЮР | NiCr 20 TiAl (2.4952) |

| ||

Приложение ДБ

(рекомендуемое)

Требования к качеству поверхности металлопродукции из клапанной стали

Таблица ДБ.1

Вид проката | Качество поверхности |

Горячекатаные прутки | По ГОСТ 5949 |

Прутки со специальной отделкой поверхности | По ГОСТ 14955 |

Поковки | По ГОСТ 25054 |

Проволока | По ГОСТ 18143 |

Приложение ДВ

(рекомендуемое)

Требования к сортаменту металлопродукции из клапанной стали

Таблица ДВ.1

Вид проката | Сортамент |

Горячекатаные прутки | По ГОСТ 2590 |

Прутки со специальной отделкой поверхности | По ГОСТ 14955 |

Поковки | По согласованию изготовителя с заказчиком |

Проволока | По ГОСТ 18143 |

Приложение ДГ

(справочное)

Данные о клапанной стали по ЕН 10090

ДГ.1 Введение

Данные о клапанной стали по ЕН 10090, не вошедшие в настоящий стандарт, приведены только для сведения.

ДГ.2 Химический состав

Требования к химическому составу по плавочному анализу клапанной стали по [14] приведены в таблице ДГ.1.

Таблица ДГ.1 - Химический состав клапанной стали по ЕН 10090

Марка стали | Массовая доля элементов, % | ||||||||

углерода | кремния | марганца | фосфора | серы | азота | хрома | никеля | других | |

не более | |||||||||

Мартенситные стали | |||||||||

X 40 CrSiMo 10-2 | 0,35-0,45 | 2,00-3,00 | 0,80 | 0,040 | 0,030 | - | 9,50-11,50 | Не более 0,50 | Молибдена: 0,80-1,30 |

Примечание - Знак "-" означает, что массовая доля азота не контролируется и не нормируется. | |||||||||

ДГ.3 Механические свойства

Механические свойства металлопродукции из клапанной стали в состоянии поставки приведены в таблице ДГ.2.

Таблица ДГ.2 - Механические свойства металлопродукции из клапанной стали в состоянии поставки

Марка стали | Рекомендуемая термическая обработка | Твердость НВ | Временное сопротивление, Н/мм |

Мартенситные стали | |||

X 40 CrSiMo 10-2 | Смягчающий отжиг: нагрев до температуры 780 °С - 820 °С, охлаждение на воздухе или в воде | Не более 300 | - |

Примечание - Знак "-" означает, что временное сопротивление не контролируется и не нормируется. | |||

Приложение ДД

(обязательное)

Дополнительные требования к металлопродукции из клапанной стали, устанавливаемые в межгосударственных стандартах

Эти требования являются дополнительными по отношению к требованиям международного стандарта ИСО 683-15:1992 и приведены для учета основополагающих межгосударственных стандартов, устанавливающих требования в части химического состава клапанной стали и методов его контроля (ГОСТ 5632, ГОСТ 7565, ГОСТ 12344 - ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12354 - ГОСТ 12357, ГОСТ 12361, ГОСТ 12363, ГОСТ 12364, ГОСТ 17745, ГОСТ 18895, ГОСТ 28033), механических свойств металлопродукции из клапанной стали (ГОСТ 5582, ГОСТ 5949, ГОСТ 7350, ГОСТ 14955, ГОСТ 25054), а также другие требования.

ДД.1 Химический состав

ДД.1.1 Химический состав отечественной клапанной стали должен соответствовать нормам, приведенным в таблице ДД.1.

Таблица ДД.1 - Химический состав отечественной клапанной стали

Марка стали (сплава) | Массовая доля элементов, % | |||||||||

углерода | кремния | марганца | фосфора | серы | хрома | молибдена | никеля | других | ||

не более | ||||||||||

Мартенситные стали | ||||||||||

30Х13Н7С2 | 0,25-0,34 | 2,00-3,00 | Не более 0,80 | 0,030 | 0,025 | 12,00-14,00 | - | 6,00-7,50 | Титана: не более 0,20; меди: не более 0,30 | |

40X10С2М | 0,35-0,45 | 1,90-2,60 | Не более 0,80 | 0,027 | 0,025 | 9,00-10,50 | 0,70-0,90 | - | Титана: не более 0,20; меди: не более 0,30 | |

80Х20НС | 0,70-0,80 | 1,25-1,75 | 0,40-0,70 | 0,035 | 0,030 | 19,00-21,00 | - | 1,00-2,00 | Меди: не более 0,30 | |

Аустенитные стали | ||||||||||

45Х22Н4М3 | 0,40-0,50 | 0,10-1,00 | 0,85-1,25 | 0,035 | 0,030 | 21,00-23,00 | 2,50-3,00 | 4,00-5,00 | - | |

45Х14Н14В2М | 0,40-0,50 | Не более 0,80 | Не более 0,70 | 0,035 | 0,020 | 13,00-15,00 | 0,25-0,40 | 13,00-15,00 | Вольфрама: 2,00-2,80 | |

55Х20Г9АН4М | 0,50-0,60 | Не более 0,45 | 8,00-10,00 | 0,040 | 0,030 | 20,00-22,00 | 0,50-1,00 | 3,50-4,50 | Азота: 0,30-0,60 | |

Примечания | ||||||||||

ДД.1.2 Предельные отклонения по химическим элементам в готовой продукции от норм плавочного анализа приведены в таблице 2 настоящего стандарта.

ДД.2 Твердость

ДД.2.1 Твердость металлопродукции из отечественной клапанной стали в состоянии поставки приведена в таблице ДД.2.

Таблица ДД.2 - Твердость металлопродукции из отечественной клапанной стали в состоянии поставки

Марка стали (сплава) | Термическая обработка в состоянии поставки | Твердость НВ |

Мартенситные стали | ||

30Х13Н7С2 | Отжиг или отпуск | - |

40X10С2М | Отжиг | 269-197 |

80Х20НС | Отжиг | Не более 302 |

Аустенитные стали | ||

45Х22Н4МЗ | Отжиг или нормализация | Не более 302 |

45Х14Н14В2М | Отжиг | 285-197 |

55Х20Г9АН4М | - | - |

| ||

ДД.3 Механические свойства

ДД.3.1 Механические свойства металлопродукции из клапанной стали отечественных марок, определенные на образцах, вырезанных из термически обработанных заготовок, должны соответствовать нормам, указанным в таблице ДД.3.

Таблица ДД.3 - Механические свойства металлопродукции из клапанной стали отечественных марок

Марка стали (сплава) | Базовый режим термической обработки заготовок для изготовления образцов | Предел текучести | Временное сопротивление | Относительное удлинение | Относи- тельное сужение | ||

не менее | |||||||

Мартенситные стали | |||||||

30Х13Н7С2 | Закалка с температуры 1040 °С - 1060 °С, охлаждение в воде, отжиг при температуре 860 °С - 880 °С, охлаждение до температуры 700 °С в течение 2 ч, затем с печью, отжиг при температуре 660 °С - 680 °С - 30 мин, охлаждение на воздухе, закалка с температуры 790 °С - 810 °С, охлаждение в масле | 785 | 1180 | 8 | 25 | ||

40X10С2М | Закалка с температуры 1010 °С - 1050 °С, охлаждение на воздухе или в масле, отпуск при температуре 720 °С - 780 °С, охлаждение в масле | 735 | 930 | 10 | 35 | ||

80Х20НС | - | - | - | - | - | ||

Аустенитные стали | |||||||

45Х22Н4МЗ | Закалка с температуры 950 °С, охлаждение на воздухе, отпуск при температуре 780 °С - 800 °С в течение 10-20 ч, охлаждение на воздухе | - | 950 | - | - | ||

45Х14Н14В2М | Высокий отпуск при температуре 810 °С - 830 °С, охлаждение на воздухе | 315 | 710 | 20 | 35 | ||

55Х20Г9АН4М | Закалка с температуры 1180 °С - 1190 °С, охлаждение в воде, отпуск при температуре 760 °С - 780 °С в течение 2-16 ч, охлаждение на воздухе | - | 980 | - | - | ||

Примечания | |||||||

ДД.4 Условное обозначение металлопродукции

Схема условных обозначений длинномерной и плоской металлопродукции из клапанной стали

Пример условного обозначения прутка горячекатаного круглого, обычной точности прокатки (N), допуска на длину класса (О), обычной кривизны (А), диаметром 40 мм по стандарту [6], из стали марки Х45 CrSi 9 3, группы качества поверхности 3, термически обработанного (ТО) по ГОСТ Р 54909-2012:

![]()

Приложение ДЕ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДЕ.1

Структура настоящего стандарта | Структура международного стандарта |

1 Область применения | 1 Область применения |

2 Нормативные ссылки | 2 Нормативные ссылки |

3 Термины и определения | 3 Термины и определения |

4 Обозначения | - |

5 Классификация стали | 4 Классификация стали |

6 Оформление заказа | 5 Оформление заказа |

7 Технические требования | 6 Технические требования |

7.1 Метод выплавки | 6.1 Метод выплавки |

7.2 Режим термической обработки и вид окончательной обработки поверхности при поставке металлопродукции | 6.2 Режим термической обработки и качество поверхности при поставке |

7.3 Химический состав | 6.3 Химический состав |

7.4 Механические свойства | 6.4 Механические свойства |

7.5 Внутренняя структура и качество поверхности | 6.5 Внутренняя структура и качество поверхности |

7.6 Размеры и предельные отклонения по размерам | 6.6 Размеры и допуски |

7.7 Дополнительные требования к металлопродукции | - |

8 Проведение испытаний | 7 Проведение испытаний |

8.1 Соответствие между испытаниями и документами контроля | 7.1 Соответствие между испытаниями и документами контроля |

8.2 Число испытаний | 7.2 Число испытаний |

8.3 Подготовка проб и образцов для испытаний | 7.3 Подготовка проб и образцов для испытаний |

8.4 Методы испытаний | 7.4 Методы испытаний |

8.5 Повторные испытания | 7.5 Повторные испытания |

8.6 Документы контроля | 7.6 Документы контроля |

9 Маркировка и упаковка | 8 Маркировка |

10 Рекламации | - |

11 Требования безопасности к металлопродукции по радионуклидам | - |

Приложение А Техническая информация о клапанных сталях | Приложение А Техническое дополнение |

Приложение ДА Марки-аналоги клапанной стали (сплавов) по ГОСТ Р 54909-2012, ГОСТ 5632-72 и ЕН 10090:1998 | - |

Приложение ДБ Требования к качеству поверхности металлопродукции из клапанной стали | - |

Приложение ДВ Требования к сортаменту металлопродукции из клапанной стали | - |

Приложение ДГ Данные о клапанной стали по ЕН 10090 | - |

Приложение ДД Дополнительные требования к металлопродукции из клапанной стали, устанавливаемые в межгосударственных стандартах | - |

Приложение ДЕ Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | - |

Библиография | Библиография |

Рисунки | Рисунки |

| |

Библиография

[1] | ИСО 404:1992 | Сталь и стальные заготовки. Общие технические условия поставки |

(ISO 404:1992) | (Steel and steel products - General technical delivery requirements)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[2] | ДИН EH 10204:2005 | Изделия металлические. Типы актов приемочного контроля. Немецкая версия ЕН |

(DIN EN 10204:2005) | (Metallic products - Types of inspection documents. German version EN)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[3] | ИСО 643:2003 | Стали. Микрографическое определение размера аустенитного зерна |

(ISO 643:2003) | (Steels - Micrographic determination of the ferritic or austenitic grain size)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[4] | ISO 286-1:2010 | Geometrical product specifications (GPS) - ISO code system for tolerances on linear sizes - Part 1: Basis of tolerances, deviations and fits |

[5] | ISO 9443:1991 | Heat-treatable and alloy steels - Surface quality classes for hot-rolled round bars and wire rods - Technical delivery conditions |

[6] | ISO 1035-1:1980 | Hot-rolled steel bars - Part 1: Dimensions of round bars |

[7] | ISO 1035-4:1982 | Hot-rolled steel bars - Part 4: Tolerances |

[8] | ISO 16124:2004 | Steel wire rod - Dimensions and tolerances |

[9] | ИСО 14284:1996 | Сталь и чугун. Отбор и приготовление образцов для определения химического состава |

(ISO 14284:1996) | (Steel and iron - Sampling and preparation of samples for the determination of chemical composition)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[10] | ISO/TR 9769:1991 | Steel and iron - Review of available methods of analysis |

[11] | ИСО 6892-1:2009 | Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре |

(ISO 6892-1:2009) | (Metallic materials - Tensile testing - Part 1: Method of test at room temperature)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[12] | ИСО 6506-1:2005 | Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания |

(ISO 6506-1:2005) | (Metallic materials - Brinell hardness test - Part 1: Test method)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[13] | ИСО 6508-1:2005 | Материалы металлические. Определение твердости по Роквеллу. Часть 1. Метод определения (шкалы А, В, С, D, Е, F, G, Н, К, N, Т) |

(ISO 6508-1:2005) | [Metallic materials - Rockwell hardness test - Part 1: Test method (scales A-B-C-D-E-F-G-H-K-N-T)]* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[14] | EH 10090:1998 | Стали и сплавы для изготовления клапанов двигателей внутреннего сгорания |

(EN 10090:1998) | (Valve steels and alloys for internal combustion engines)* | |

_______________ * Официальный перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[15] | Гигиенические | Содержание техногенных радионуклидов в металлах |

[16] | ISO 6892-2:2011 | Metallic materials - Tensile testing - Part 2: Method of test at elevated temperature |

Электронный текст документа

и сверен по:

, 2012