ГОСТ 27772-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ

Общие технические условия

Rolled products for structural steel constructions. General specifications

МКС 77.140.50

77.140.70

Дата введения 2022-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина"), Центральным научно-исследовательским институтом строительных конструкций им.В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 октября 2021 г. N 144-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения

|

Казахстан | KZ | Госстандарт Республики Казахстан

|

Россия | RU | Росстандарт

|

Таджикистан | TJ | Таджикстандарт

|

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2021 г. N 1658-ст межгосударственный стандарт ГОСТ 27772-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2022 г.

5 ВЗАМЕН ГОСТ 27772-2015

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2023 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на следующую продукцию: горячекатаный плоский (листовой и широкополосный универсальный), сортовой, фасонный прокат и гнутые профили, изготовленные из листового проката, - предназначенную для изготовления строительных стальных конструкций со сварными и другими соединениями и поставляемую без термической обработки, в термически обработанном и термомеханически обработанном состоянии.

Прокат и гнутые профили, изготовленные по настоящему стандарту, могут иметь другое назначение.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 82 Прокат стальной горячекатаный широкополосный универсальный. Сортамент

ГОСТ 103 Прокат сортовой стальной горячекатаный полосовой. Сортамент

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 7268 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7511 Профили стальные для оконных и фонарных переплетов и оконных панелей промышленных зданий. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава*

_________________

* В Российской Федерации может быть использован ГОСТ Р ИСО 14284-2009 "Сталь и чугун. Отбор и подготовка образцов для определения химического состава".

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8239 Двутавры стальные горячекатаные. Сортамент**

_________________

** В Российской Федерации в части требований к сортаменту двутавров действует ГОСТ Р 57837-2017 "Двутавры стальные горячекатаные с параллельными гранями полок. Технические условия".

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 8278 Швеллеры стальные гнутые равнополочные. Сортамент

ГОСТ 8281 Швеллеры стальные гнутые неравнополочные. Сортамент

ГОСТ 8282 Профили стальные гнутые С-образные равнополочные. Сортамент

ГОСТ 8283 Профили стальные гнутые корытные равнополочные. Сортамент

ГОСТ 8509 Уголки стальные горячекатаные равнополочные. Сортамент

ГОСТ 8510 Уголки стальные горячекатаные неравнополочные. Сортамент

ГОСТ 9234 Профили стальные гнутые листовые с трапециевидным гофром. Сортамент

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10551 Профили стальные гнутые гофрированные. Сортамент

ГОСТ 11474 Профили стальные гнутые. Технические условия

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12359 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12361 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12365 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 13229 Профили стальные гнутые зетовые. Сортамент

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14637 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции*

_________________

* В Российской Федерации действует ГОСТ Р 50779.12-2021 "Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции".

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа**

_________________

** В Российской Федерации может быть использован ГОСТ Р 54153-2010 "Сталь. Метод атомно-эмиссионного спектрального анализа".

ГОСТ 19425 Балки двутавровые и швеллеры стальные специальные. Сортамент

ГОСТ 19771 Уголки стальные гнутые равнополочные. Сортамент

ГОСТ 19772 Уголки стальные гнутые неравнополочные. Сортамент

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 21120 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 25577 Профили стальные гнутые замкнутые сварные квадратные и прямоугольные. Технические условия

ГОСТ 26020 Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент*

_________________

* В Российской Федерации в части требований к сортаменту двутавров действует ГОСТ Р 57837-2017 "Двутавры стальные горячекатаные с параллельными гранями полок. Технические условия".

ГОСТ 27809 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 28870 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 продукция: Плоский, сортовой, фасонный прокат и гнутые профили.

3.1.2 прокат плоский: Прокат, имеющий прямоугольное поперечное сечение.

3.1.3 прокат листовой: Плоский прокат шириной 600 мм и более, ширина которого значительно превышает толщину, поставляемый в листах или рулонах.

3.1.4 прокат тонколистовой: Листовой прокат толщиной от 2,0 до 3,0 мм с катаной (свободно деформированной) или обрезной кромкой, поставляемый в листах и рулонах.

3.1.5 прокат толстолистовой: Листовой прокат толщиной 3,0 мм и более, со свободной деформацией кромки обычно прямоугольного сечения, с кромкой в состоянии поставки или обрезанной на ножницах, или огневой (плазменной), или другой резкой, поставляемый в листах и рулонах.

3.1.6

прокат широкополосный универсальный: Плоская продукция без обрезки продольных кромок, прокатываемая с четырех сторон или в прямоугольном калибре, и поставляемая в листах. [ГОСТ 19281-2014, пункт 3.3] |

3.1.7

прокат сортовой: Изделия, у которых касательная в любой точке контура поперечного сечения данное сечение не пересекает; поперечное сечение остается одинаковым по всей длине для проката: - круглого - сечением в форме круга; - квадратного - сечением в форме квадрата; - полосового - с прямоугольным поперечным сечением, прокатанным с четырех сторон. [Адаптировано из ГОСТ 19281-2014, пункт 3.1] |

3.1.8

прокат фасонный: Изделия, у которых касательная хотя бы в одной точке контура поперечного сечения данное сечение пересекает (уголок, швеллер, двутавр, профили специального назначения). [ГОСТ 19281-2014, пункт 3.4] |

3.1.9 уголок: Прокат с поперечным сечением в виде прямого угла с равными или неравными сторонами и закругленными внутренними кромками.

3.1.10 двутавр: Прокат, имеющий поперечное сечение, напоминающее две соединенные основаниями буквы "Т", с уклоном внутренних граней полок или с параллельными полками.

3.1.11 швеллер: Прокат поперечного сечения, напоминающего букву "П" с закругленными внутренними кромками, с уклоном внутренних граней полок или с параллельными полками.

3.1.12

профили гнутые: Профили различных поперечных сечений, изготовляемые на профилегибочных станах из горячекатаного листового проката, имеющие поперечное сечение, одинаковое по всей длине. [ГОСТ 19281-2014, пункт 3.5] |

Примечание - Допускается применение следующих терминов для проката:

листы: Тонколистовой, толстолистовой в листах и широкополосный универсальный прокат:

рулоны: Тонколистовой и тол стол истовой прокат в рулонах.

прутки, мотки: Сортовой (кроме полосового).

полосы: Сортовой (полосовой).

профили: Фасонный прокат и гнутые профили.

3.1.13

прокат горячекатаный (без термической обработки): Прокат, полученный в результате горячей пластической деформации и последующего охлаждения на спокойном воздухе. [ГОСТ 19281-2014, пункт 3.20] |

3.1.14 термическая обработка: Технологический процесс циклов нагрева, выдержки и охлаждения проката до заданных температур с заданной скоростью с целью придания ему требуемых свойств.

3.1.5 нормализация: Термическая обработка, при которой происходит процесс нагрева проката до температуры выше и последующее охлаждение его на спокойном воздухе.

3.1.16 отпуск: Термическая обработка, при которой происходит нагрев проката ниже температуры , выдержка и охлаждение его на спокойном воздухе.

3.1.17 закалка с отдельного нагрева: Процесс термической обработки проката после прокатки, заключающийся в отдельном нагреве проката до температуры выше критической ( для доэвтектоидной стали и

для заэвтектоидной стали) в термических печах и последующем охлаждении со скоростью, превышающей критическую.

3.1.18

нормализующая прокатка: Технологический процесс прокатки, при котором деформация на конечной стадии происходит в заданном интервале температур, что позволяет получить продукцию в состоянии, аналогичном нормализованному, в результате чего она имеет такие же механические свойства, как после нормализации. [ГОСТ 19281-2014, пункт 3.9] |

3.1.19 закалка с прокатного нагрева: Процесс термической обработки проката, при котором прокатка выполняется при температуре выше или

с последующим ускоренным охлаждением до температуры ниже температуры завершения (

![]() ) превращения или до заданной температуры.

) превращения или до заданной температуры.

3.1.20 контролируемая прокатка: Технологический процесс прокатки, включающий регламентацию температурно-временных параметров нагрева заготовки, температурно-деформационных параметров деформации во время прокатки, при этом деформация осуществляется в несколько стадий и окончание деформации возможно как в двухфазной () области, так и в нижней части однофазной (

) области, с допустимостью применения ускоренного охлаждения или высокого отпуска.

3.1.21 ускоренное охлаждение: Технологический процесс принудительного охлаждения продукции после горячей деформации со скоростью, превышающей скорость его охлаждения на спокойном воздухе.

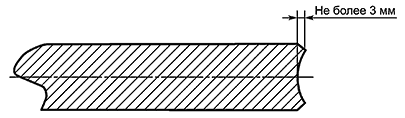

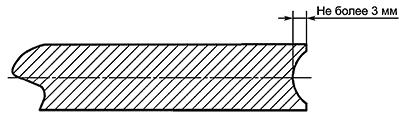

3.1.22 поверхность в зоне катаной кромки: Узкая грань проката в состоянии "как прокатано", шириной, не выводящей широкую грань толстолистового и широкополосного универсального проката за номинальный размер.

3.1.23 коррозионная стойкость: Способность металла сопротивляться коррозионному воздействию среды.

3.1.24 огнестойкость: Способность металла сохранять свои физико-механические свойства при воздействии огня при пожаре.

3.1.25 универсальная аттестация продукции по результатам испытаний на ударный изгиб: Гарантия соответствия норм ударной вязкости требованиям на ударный изгиб для заказанных категорий продукции, указанных в 8.11.1, на основании испытаний ![]() ,

, ![]() и

и ![]() в пределах одного вида продукции, одной плавки, одной толщины, одного режима прокатки, одного состояния поставки.

в пределах одного вида продукции, одной плавки, одной толщины, одного режима прокатки, одного состояния поставки.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- температура (точки фазового превращения), при которой начинается образование аустенита при нагревании;

- температура (точки фазового превращения), при которой заканчивается превращение феррита в аустенит при нагревании;

- температура (точки фазового превращения), при которой заканчивается превращение аустенита в перлит;

- температура (точки фазового превращения), при которой начинается превращение аустенита в феррит.

4 Классификация и сортамент

4.1 Классификация

Продукцию подразделяют:

а) по видам:

- плоский прокат;

- сортовой прокат;

- фасонный прокат;

- гнутые профили;

б) по классам прочности:

- С235, С245, С255, С345, С345К, С355, С355-1, С355К, С355П, С390, С390-1, С440, С460, С550, С590, С690 - для листового (тонколистового, толстолистового), широкополосного универсального проката и заготовок для гнутых профилей;

- С245, С255, С345, С345К, С355, С355-1, С390, С390-1, С440 - для сортового и фасонного проката.

Обозначение класса прочности:

С - для строительных конструкций;

235-690 - установленное стандартом нормативное значение предела текучести, Н/мм;

1 - вариант химического состава;

К и П - повышенная коррозионная стойкость, повышенная огнестойкость стали соответственно;

в) по состоянию поставки:

1) без термической обработки;

2) термически обработанная (ТО):

- с прокатного нагрева после:

- нормализующей прокатки (НП);

- закалки с отпуском (ЗПН);

- с отдельного нагрева после:

- нормализации (Н);

- закалки с отпуском (ЗОН);

- отпуска (О);

3) термомеханически обработанная (КП) после:

- контролируемой прокатки;

- контролируемой прокатки с ускоренным охлаждением;

г) по категориям поставки в зависимости от нормируемых характеристик механических свойств при испытании на ударный изгиб - от 1 до 14.

4.2 Сортамент

По форме, размерам и предельным отклонениям по ним продукция должна соответствовать требованиям:

- плоский прокат:

тонколистовой, толстолистовой - ГОСТ 19903,

широкополосный универсальный прокат - ГОСТ 82;

- сортовой прокат:

круглый в прутках и мотках - ГОСТ 2590,

квадратный в прутках и мотках - ГОСТ 2591,

полосовой - ГОСТ 103;

- фасонный прокат:

равнополочные уголки - ГОСТ 8509,

неравнополочные уголки - ГОСТ 8510,

двутавры - ГОСТ 8239, ГОСТ 19425, ГОСТ 26020,

швеллеры - ГОСТ 8240, ГОСТ 19425,

гнутые профили - ГОСТ 7511, ГОСТ 8278, ГОСТ 8281, ГОСТ 8282, ГОСТ 8283, ГОСТ 9234, ГОСТ 10551, ГОСТ 13229, ГОСТ 19771, ГОСТ 19772, ГОСТ 25577.

5 Условия заказа

5.1 Заказчик должен указать в заказе изготовителю все требования, необходимые для поставки продукции, в соответствии с требованиями настоящего стандарта.

5.2 Основные требования, указываемые при оформлении заказа, следующие:

- наименование продукции;

- объем поставки;

- вид поставки (лист, рулон, пруток, моток, полоса);

- обозначение проката (фасонного и гнутых профилей);

- класс точности и вид длины (для сортового и фасонного проката);

- заказываемая длина (для сортового проката в прутках и фасонного проката);

- размеры для:

листов - толщина, ширина, длина,

рулонов - толщина, ширина, внутренний и наружный диаметр,

сортового проката - диаметр, сторона квадрата или толщина и ширина - полосы,

фасонного проката и гнутых профилей - размеры по сечению и номер стандарта на сортамент;

- класс прочности по 4,1 перечисление б);

- категория поставки продукции по 4.1 перечисление г);

- обозначение настоящего стандарта;

- дополнительные требования (при необходимости).

Дополнительные требования согласовывают между изготовителем и заказчиком перед приемкой заказа.

6 Технические требования

6.1 Основные характеристики

6.1.1 Химический состав стали

6.1.1.1 Химический состав стали по плавочному анализу ковшовой пробы в зависимости от класса прочности продукции должен соответствовать нормам, приведенным в таблице 1.

Таблица 1 - Химический состав стали по плавочному анализу ковшовой пробы

Класс проч- ности | Массовая доля элементов, % |

| |||||||||||||

| C, не более | Mn | Si | S, не более | P | Cr | Ni | Cu | Mo | V | Nb | AI | Ti | Zr |

|

С235 | 0,22 | Не более 0,60 | Не более 0,05 | 0,040 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | - | - | - | - | - | - |

С245 | 0,22 | Не более 1,00 | 0,06- 0,16 | 0,025 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | - | - | - | - | - | - |

С255 | 0,17 | Не более 1,00 | 0,15- 0,30 | 0,025 | Не более 0,035 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | - | - | Не более 0,05 | Не более 0,030 | - | - |

С345 | 0,15 | 1,30- 1,70 | Не более 0,80 | 0,025 | Не более 0,030 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | - | - | Не более 0,06 | Не более 0,035 | - | 0,45 |

С345К | 0,12 | Не более 0,60 | 0,17- 0,37 | 0,025 | 0,020- 0,120 | 0,50- 0,80 | 0,30- 0,60 | 0,30- 0,50 | - | - | - | 0,08- 0,15 | Не более 0,035 | - | 0,45 |

С355 | 0,15 | 1,00- 1,80 | Не более 0,80 | 0,025 | Не более 0,025 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | - | - | Не более 0,06 | Не более 0,035 | - | 0,45 |

С355-1 | 0,15 | 0,60- 0,90 | 0,40- 0,70 | 0,015 | Не более 0,017 | 0,60- 0,90 | 0,30- 0,60 | 0,20- 0,40 | - | - | - | 0,02- 0,06 | Не более 0,035 | - | 0,46 |

С355К | 0,15 | 0,80- 1,10 | 0,40- 0,60 | 0,015 | Не более 0,020 | 0,50- 0,70 | 0,50- 0,70 | 0,40- 0,70 | - | - | - | 0,02- 0,06 | Не более 0,035 | Не более 0,010 | 0,45 |

С355П | 0,10 | 0,60- 0,90 | 0,15- 0,35 | 0,015 | Не более 0,020 | Не более 0,80 | Не более 0,30 | Не более 0,30 | 0,08- 0,20 | Не более 0,09 | 0,02- 0,09 | 0,02- 0,06 | Не более 0,035 | - | 0,45 |

С390 | 0,12 | 1,30- 1,70 | Не более 0,65 | 0,010 | Не более 0,017 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | Не более 0,12 | Не более 0,09 | Не более 0,06 | Не более 0,035 | - | 0,46 |

С390-1 | 0,12 | 0,60- 0,90 | 0,80- 1,10 | 0,010 | Не более 0,017 | 0,60- 0,90 | 0,50- 0,80 | 0,40- 0,60 | - | - | - | 0,02- 0,06 | Не более 0,035 | - | 0,48 |

С440 | 0,12 | 1,30- 1,70 | Не более 0,55 | 0,010 | Не более 0,017 | Не более 0,30 | Не более 0,30 | Не более 0,30 | - | Не более 0,09 | Не более 0,09 | Не более 0,06 | Не более 0,035 | - | 0,46 |

С550 | 0,10 | 1,30- 1,95 | Не более 0,55 | 0,007 | Не более 0,015 | Не более 0,30 | Не более 0,30 | Не более 0,30 | Не более 0,35 | Не более 0,10 | Не более 0,10 | Не более 0,06 | Не более 0,035 | - | 0,47 |

С590 | 0,10 | 1,30- 1,95 | Не более 0,55 | 0,004 | Не более 0,015 | Не более 0,30 | Не более 0,30 | Не более 0,30 | Не более 0,35 | Не более 0,10 | Не более 0,10 | Не более 0,06 | Не более 0,035 | - | 0,51 |

Примечания

1 В стали, предназначенной для изготовления продукции классов прочности С355-1 и С390-1, допускается массовая доля ванадия V не более 0,08% и/или ниобия Nb не более 0,06%.

2 В стали, предназначенной для изготовления продукции классов прочности С345, С355, С390, С440 допускается массовая доля ниобия Nb не более 0,09%, ванадия V - не более 0,13%, при этом суммарная массовая доля (Ti+V+Nb) не должна превышать 0,15%.

3 Знак "-" означает, что массовую долю химических элементов, кроме указанных в примечаниях, не нормируют и не контролируют.

| |||||||||||||||

6.1.1.2 В стали, предназначенной для изготовления фасонного проката класса прочности С390, допускается массовая доля углерода С не более 0,15% при отсутствии микролегирования стали ниобием Nb.

6.1.1.3 В стали, предназначенной для изготовления фасонного проката класса прочности С440, допускается массовая доля углерода С не более 0,17%, ванадия V - не более 0,14%, азота N - не более 0,020%.

6.1.1.4 В стали, предназначенной для изготовления фасонного проката класса прочности С440, допускается введение в сталь никеля Ni с массовой долей не более 0,50%.

6.1.1.5 Массовая доля азота N в стали при конвертерном производстве должна быть не более 0,008%, при выплавке в электропечах - не более 0,010%.

Допускается увеличение массовой доли азота N до 0,012%, независимо от способа выплавки, при этом:

- массовая доля алюминия AI должна быть не менее 0,02%;

- продукция, независимо от заказанной категории, должна удовлетворять требованиям таблиц 4, 5 в части норм ударной вязкости после механического старения.

6.1.1.6 Сталь подвергают внепечной обработке по технологии изготовителя. При этом массовая доля остаточного кальция Ca по плавочному анализу ковшовой пробы не должна превышать 0,006%, в готовой продукции - 0,004%.

По согласованию изготовителя с заказчиком допускается массовую долю кальция Ca в продукции не определять, а гарантировать технологией изготовления.

Допускается сталь, предназначенную для изготовления проката классов прочности С235, С245, С255, а также сталь, предназначенную для изготовления фасонного проката классов прочности С345, С355, С355-1 и С390, не подвергать внепечной обработке.

6.1.1.7 В готовой продукции допускаются отклонения по массовой доле элементов от норм, приведенных в таблице 1, в соответствии с таблицей 2.

Таблица 2 - Предельные отклонения по химическому составу в готовой продукции

Химический элемент | Предельные отклонения по массовой доле элементов, %, в продукции классов прочности | ||

| С235 | С245-С255 | С345-С590 |

C | - | - | +0,02 |

Mn | +0,05 | +0,05 | ±0,10 |

Si | - | +0,03

| ±0,05 |

Cr | - | - | ±0,05 |

Ni | - | - | ±0,05 |

Cu | - | - | ±0,05 |

Mo | - | - | ±0,03 |

S | +0,006 | +0,005 | +0,005 |

P | +0,006 | +0,005 | +0,005 |

N | +0,002 | +0,002 | +0,002 |

V | - | - | +0,02 |

Nb | - | - | +0,02 |

Ti | - | - | +0,010 |

Примечания

1 В соответствии с заказом предельное отклонение по массовой доле углерода С для продукции классов прочности С345-С590 должно быть не более +0,01%.

2 Для продукции класса прочности С255 предельное отклонение по массовой доле углерода С в продукции составляет +0,02%.

3 Для продукции классов прочности С245-С255 допускается предельное отклонение по массовой доле никеля Ni и меди Cu +0,05% каждого.

4 Для элементов, массовая доля которых ограничена верхним пределом, применяют только плюсовые предельные отклонения.

5 Знак "-" означает, что предельные отклонения по данному элементу не нормируют.

| |||

6.1.2 Состояние поставки должно обеспечивать требуемые свойства проката. Для обеспечения требуемых свойств плоского проката всех классов прочности допускается применение термической обработки, контролируемой прокатки и контролируемой прокатки с ускоренным охлаждением.

Толстолистовой прокат классов прочности С390, С390-1, С440 рекомендуется поставлять после закалки с высоким отпуском или контролируемой прокатки с ускоренным охлаждением. Толстолистовой прокат классов прочности С355П, С550 и С590 рекомендуется поставлять после контролируемой прокатки с ускоренным охлаждением.

Состояние поставки определяет изготовитель и указывает в документе о качестве.

6.1.3 Прокат всех классов прочности изготовляют с гарантией свариваемости. Гарантия свариваемости проката классов прочности С235, С245, С255 обеспечивается химическим составом по плавочному анализу ковшовой пробы или готовой продукции, проката других классов прочности - дополнительно углеродным эквивалентом в соответствии с нормами, приведенными в таблице 1, и вычисляемым по формуле (1) по результатам плавочного анализа ковшовой пробы или готовой продукции.

6.1.4 Продукцию изготовляют с требованиями к испытанию на ударный изгиб категорий, указанных в таблице 3. Если в заказе категория не указана, то ее выбирает изготовитель.

Таблица 3

Нормируемая | Категория | ||||||||||||||

характеристика | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

Ударная вязкость KCU при температуре испытаний, °С:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| -20

| + |

|

|

|

|

|

|

|

| + |

|

|

|

|

| -40

|

| + |

|

|

|

|

| + |

|

|

|

|

|

|

| -70 |

|

| + |

|

|

|

|

| + |

|

|

|

|

|

Ударная вязкость KCU после механического старения при температуре испытаний |

|

|

|

|

|

|

| + | + | + | + | + | + | + | |

Ударная вязкость KCV при температуре испытаний, °С:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 0

|

|

|

| + |

|

|

|

|

|

| + |

|

|

|

| -20

|

|

|

|

| + |

|

|

|

|

|

| + |

|

|

| -40

|

|

|

|

|

| + |

|

|

|

|

|

| + |

|

| -60 |

|

|

|

|

|

| + |

|

|

|

|

|

| + |

Примечания

1 При заказе продукции, применяемой для строительных конструкций, необходимо учитывать требования к ударной вязкости, предусмотренные нормативными документами, регламентирующими порядок расчётов и применения строительных норм*. _________________ * В Российской Федерации должны быть учтены требования СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции".

2 Допускается поставка продукции с универсальной аттестацией по результатам испытаний на ударный изгиб.

3 По согласованию изготовителя с заказчиком прокат любой категории может быть заказан с дополнительным испытанием на ударный изгиб при указанной температуре, указанной в таблице 3. Нормы ударной вязкости в этом случае могут быть гарантированы универсальной аттестацией продукции.

4 Знак"+" означает категорию в зависимости от нормируемых характеристик.

| |||||||||||||||

6.1.4.1 Механические свойства продукции должны соответствовать требованиям:

- для листового и широкополосного универсального проката и заготовок для гнутых профилей - таблицы 4;

- для сортового и фасонного проката - таблицы 5.

Таблица 4 - Механические свойства листового и широкополосного универсального проката и заготовок для гнутых профилей

Класс | Толщина продукции, мм | Механические свойства | |||||||||||||||

проч- ности |

| Предел теку- чести | Вре- менное сопро- | Относи- тельное удлинение, | Ударная вязкость, Дж/см | ||||||||||||

|

|

| тивле- ние | %, не менее | -20 | -40 | -70 | 0 | -20 | -40 | -60 | После механи- ческого старения | |||||

|

|

|

| KCU | KCV | KCU | |||||||||||

С235 | От | 2,0 | до | 2,9 | включ. | 235 | Не менее 360 | - | 28 | - | - | - | - | - | - | - | 29 |

| " | 3,0 | " | 4,0 | " | 235 | Не менее 360 | 26 | - | - | - | - | - | - | - | - | 29 |

С245 | От | 2,0 | до | 2,9 | включ. | 245 | Не менее 370 | - | 26 | - | - | - | - | - | - | - | 29 |

| " | 3,0 | " | 4,0 | " | 245 | Не менее 370 | 26 | - | - | - | - | - | - | - | - | 29 |

| Св. | 4,0 | " | 10,0 | " | 235 | Не менее 370 | 25 | - | 29 | - | - | 34 | - | - | - | 29 |

| " | 10,0 | " | 40,0 | " | 235 | Не менее 370 | 25 | - | 29 | - | - | 34 | - | - | - | 29 |

С255 | От | 2,0 | до | 3,9 | включ. | 255 | Не менее 380 | - | 25 | - | - | - | - | - | - | - | 29 |

| " | 4,0 | " | 10,0 | " | 245 | Не менее 380 | 25 | - | 29 | 29 | - | 34 | 34 | - | - | 29 |

| Св. | 10,0 | " | 20,0 | " | 245 | Не менее 370 | 25 | - | 29 | 29 | - | 34 | 34 | - | - | 29 |

| " | 20,0 | " | 40,0 | " | 235 | Не менее 370 | 25 | - | 29 | 29 | - | 34 | 34 | - | - | 29 |

С345 | От | 2,0 | до | 3,9 | включ. | 345 | Не менее 490 | - | 21 | - | - | - | - | - | - | - | 29 |

| " | 4,0 | " | 10,0 | " | 345 | Не менее 490 | 21 | - | - | 39 | 34 | - | 34 | 34 | - | 29 |

| Св. | 10,0 | " | 20,0 | " | 325 | Не менее 470 | 21 | - | - | 34 | 29 | - | 34 | 34 | - | 29 |

| " | 20,0 | " | 40,0 | " | 305 | Не менее 460 | 21 | - | - | 34 | 29 | - | 34 | 34 | - | 29 |

| " | 40,0 | " | 60,0 | " | 285 | Не менее 450 | 21 | - | - | 34 | 29 | - | 34 | 34 | - | 29 |

| " | 60,0 | " | 80,0 | " | 275 | Не менее 440 | 21 | - | - | 34 | 29 | - | 34 | 34 | - | 29 |

| " | 80,0 | " | 160,0 | " | 265 | Не менее 430 | 21 | - | - | 34 | 29 | - | 34 | 34 | - | 29 |

С345К | От | 4,0 | до | 10,0 | включ. | 345 | Не менее 470 | 20 | - | - | 39 | - | - | - | - | - | 29 |

С355 | От | 4,0 | до | 16,0 | включ. | 355 | Не менее 470 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| Св. | 16,0 | " | 40,0 | " | 345 | Не менее 470 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| " | 40,0 | " | 60,0 | " | 335 | Не менее 470 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| Св. | 60,0 | до | 80,0 | включ. | 325 | Не менее 460 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| " | 80,0 | " | 100,0 | " | 315 | Не менее 460 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| " | 100,0 | " | 160,0 | " | 295 | Не менее 460 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

С355-1 | От | 8,0 | до | 16,0 | включ. | 355 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

| Св. | 16,0 | " | 40,0 | " | 345 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

| " | 40,0 | " | 50,0 | " | 335 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

С355К | От | 8,0 | до | 16,0 | включ. | 355 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

| Св. | 16,0 | " | 40,0 | " | 345 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

| " | 40,0 | " | 50,0 | " | 335 | Не менее 470 | 21 | - | - | 34 | 34 | - | 34 | 34 | - | 29 |

С355П | От | 8,0 | до | 16,0 | включ. | 355 | Не менее 470 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

| Св. | 16,0 | " | 40,0 | " | 345 | Не менее 470 | 21 | - | - | - | - | - | 34 | 34 | - | 29 |

С390-1 | От | 8,0 | до | 50,0 | включ. | 390 | 520- 680 | 20 | - | - | - | - | - | - | 34 | 34 | 29 |

С390 | От | 8,0

| до | 40,0 | включ. | 390 | 520- 680 | 20 | - | - | - | - | - | - | 34 | 29 | 29 |

| Св. | 40,0

| " | 60,0 | " | 385 | 520- 680 | 20 | - | - | - | - | - | - | 34 | 29 | 29 |

| " | 60,0

| " | 80,0 | " | 375 | 510- 670 | 20 | - | - | - | - | - | - | 34 | 34 | 29 |

| " | 80,0

| " | 100,0 | " | 365 | 510- 670 | 20 | - | - | - | - | - | - | 34 | 34 | 29 |

| " | 100,0 | " | 160,0 | " | 360 | 510- 670 | 20 | - | - | - | - | - | - | 34 | 34 | 29 |

С440 | От | 8,0

| до | 40,0 | включ. | 440 | 540- 700 | 20 | - | - | - | - | - | - | 34 | 34 | 29 |

| Св. | 40,0

| " | 60,0 | " | 430 | 540- 700 | 20 | - | - | - | - | - | - | 66 | 66 | 29 |

| " | 60,0

| " | 80,0 | " | 420 | 540- 700 | 20 | - | - | - | - | - | - | 66 | 66 | 29 |

| " | 80,0

| " | 100,0 | " | 410 | 530- 690 | 20 | - | - | - | - | - | - | 66 | 66 | 29 |

| " | 100,0 | " | 120,0 | " | 400 | 530- 690 | 20 | - | - | - | - | - | - | 66 | 66 | 29 |

С550 | От | 8,0 | до | 50,0 | включ. | 540 | 640- 800 | 17 | - | - | - | - | - | - | 66 | 66 | 29 |

С590 | От | 8,0 | до | 50,0 | включ. | 590 | 685- 845 | 15 | - | - | - | - | - | - | 66 | 66 | 29 |

Примечания

1 Знак "-" означает, что показатель не нормируют, но определяют с указанием фактических результатов, в случае, если это испытание предусмотрено заказываемой категорией.

2 Допускается снижение величины ударной вязкости и ударной вязкости после механического старения не более чем на 30% на одном образце из одной партии при условии, что среднее арифметическое значение результатов испытаний партии должно быть не ниже указанных норм.

3 При отсутствии на диаграмме растяжения физического предела текучести допускается определять условный предел текучести

| |||||||||||||||||

Таблица 5 - Механические свойства сортового и фасонного проката

Класс | Размеры проката по сечению, мм | Механические свойства, не менее | |||||||||||||

проч- ности |

| Предел теку- чести | Вре- менное сопро- | Отно- сите- льное | Ударная вязкость, Дж/см | ||||||||||

|

|

| тивле- ние | удли- нение | -20 | -40 | -70 | 0 | -20 | -40 | После механи- ческого старения

| ||||

|

|

|

|

| KCU | KCV | KCU | ||||||||

С245 | От

| 4,0 | до | 10,0 | включ. | 245 | 370 | 25 | 29 | - | - | 34 | - | - | 29 |

| Св.

| 10,0 | " | 20,0 | " | 245 | 370 | 24 | 29 | - | - | 34 | - | - | 29 |

| " | 20,0 | " | 40,0 | " | 235 | 370 | 24 | 29 | - | - | 34 | - | - | 29 |

С255 | От

| 4,0 | до | 10,0 | включ. | 255 | 380 | 25 | 29 | 29 | - | 34 | 34 | - | 29 |

| Св.

| 10,0 | " | 20,0 | " | 245 | 370 | 25 | 29 | 29 | - | 34 | 34 | - | 29 |

| "

| 20,0 | " | 40,0 | " | 235 | 370 | 24 | 29 | 29 | - | 34 | 34 | - | 29 |

| " | 40,0 | " | 60,0 | " | 225 | 370 | 23 | - | - | - | 34 | 34 | - | 29 |

С345 | От

| 4,0 | до | 10,0 | включ. | 345 | 480 | 21 | - | 39 | 34 | 34 | 34 | 34 | 29 |

| Св.

| 10,0 | " | 20,0 | " | 325 | 470 | 21 | - | 34 | 29 | 34 | 34 | 34 | 29 |

| "

| 20,0 | " | 40,0 | " | 305 | 460 | 21 | - | 34 | 29 | 34 | 34 | 34 | 29 |

| " | 40,0 | " | 60,0 | " | 285 | 450 | 20 | - | - | - | - | 34 | 34 | 29 |

С345К | От | 4,0 | до | 10,0 | включ. | 345 | 470 | 20 | - | 39 | - | - | - | - | 29 |

С355 | От

| 4,0 | до | 10,0 | включ. | 355 | 470 | 21 | - | 34 | 34 | - | 34 | 34 | 29 |

| Св.

| 10,0 | до | 20,0 | " | 355 | 470 | 21 | - | 34 | 34 | - | 34 | 34 | 29 |

| "

| 16,0 | " | 40,0 | " | 345 | 470 | 21 | - | 34 | 34 | - | 34 | 34 | 29 |

| " | 40,0 | " | 60,0 | " | 335 | 470 | 21 | - | - | - | - | 34 | 34 | 29 |

С355-1 | От

| 8,0 | до | 20,0 | включ. | 355 | 480 | 21 | - | 34 | 34 | - | 34 | - | 29 |

| Св. | 20,0 | " | 40,0 | " | 345 | 480 | 21 | - | 34 | 34 | - | 34 | - | 29 |

С390, С390-1 | От | 4,0 | до | 8,0 | включ. | 390 | 520 | 20 | - | 34 | 34 | - | 34 | 34 | 29 |

| Св.

| 8,0 | до | 10,0 | " | 390 | 520 | 20 | - | 34 | 34 | - | 34 | 34 | 29 |

| Св.

| 10,0 | " | 20,0 | " | 380 | 500 | 20 | - | 34 | 34 | - | 34 | 34 | 29 |

| "

| 20,0 | " | 40,0 | " | 370 | 490 | 20 | - | 34 | 34 | - | 34 | 34 | 29 |

| " | 40,0 | " | 60,0 | " | 360 | 510 | 19 | - | - | - | - | - | 34 | 29 |

С440 | От

| 4,0 | до | 10,0 | включ. | 440 | 590 | 19 | - | - | - | - | - | 34 | 29 |

| Св.

| 10,0 | до | 20,0 | включ. | 435 | 580 | 18 | - | - | - | - | - | 34 | 29 |

| "

| 20,0 | " | 40,0 | " | 430 | 570 | 18 | - | - | - | - | - | 34 | 29 |

| " | 40,0 | " | 60,0 | " | 420 | 560 | 18 | - | - | - | - | - | 34 | 29 |

Примечание - Знак "-" означает, что показатель не нормируют, но определяют с указанием фактических результатов, в случае, если это испытание предусмотрено заказываемой категорией.

| |||||||||||||||

6.1.4.2 Дополнительно, обеспеченность вероятности нормативных значений предела текучести, временного сопротивления и относительного удлинения не ниже 0,95 может быть гарантирована по процедуре согласно приложению А.

6.1.4.3 Механические свойства листового и широкополосного универсального проката и заготовок для гнутых профилей проката класса прочности С355П испытывают на растяжение при температуре 600°С, при этом предел текучести должен быть не менее 200 Н/мм

, временное сопротивление

- не менее 240 Н/мм

.

6.1.5 Продукция должна выдерживать испытание на изгиб на 180° на оправке диаметром, равным двум толщинам образцов, без образования разрывов и трещин.

Допускается испытание не проводить, при условии гарантии изготовителем удовлетворительных результатов испытаний у потребителя.

6.1.6 Качество поверхности и кромок листового и широкополосного универсального проката

6.1.6.1 На поверхности проката (кроме поверхности в зоне катаных кромок) не должно быть рванин, сквозных разрывов, раскатанного пригара и корочек, а также пузырей-вздутий, гармошки, трещин, плен, пятен загрязнений и вкатанной окалины.

Недопустимые дефекты поверхности удаляют пологой зачисткой шириной не менее пятикратной глубины. Образованные при зачистке углубления должны иметь плавные переходы. Зачистку проводят абразивным инструментом или способами, не вызывающими изменения свойств проката.

Глубина зачистки дефектов поверхности не должна выводить размер проката за предельное минусовое отклонение по толщине.

Зачищенная поверхность не должна иметь рисок, видимых невооруженным глазом. На границе зоны зачистки не должно быть острых кромок.

Допускается зачистка дефектов поверхности площадью отдельно зачищенного участка не более 100 см на глубину 5% номинальной толщины сверх минусового предельного отклонения по толщине, но не более 3 мм, при этом суммарная площадь всех зачищенных участков данной глубины не должна превышать 2% площади листа. Для проката, предназначенного для изготовления труб, указанная допустимость зачистки дефектов должна быть согласована между изготовителем и заказчиком.

При совпадении мест зачистки на обеих сторонах проката допустимая глубина зачистки определяется как сумма глубины зачисток на каждой стороне проката и не должна превышать значения минусового предельного отклонения по толщине.

Допускаются без удаления местные (площадью не более 100 см) дефекты (рябизна, риски, отпечатки) суммарной площадью, не превышающей 10% площади листа, и глубиной (высотой), не выводящей размер проката за минусовые предельные отклонения по толщине.

6.1.6.2 На обрезных боковых и торцевых кромках листового и торцах широкополосного универсального проката не должно быть расслоений, трещин и рванин, а также заусенцев высотой более 2 мм.

6.1.6.3 Смятие и подгиб кромок после обрезки не должны выводить плоскостность проката за предельные отклонения по ГОСТ 19903.

6.1.6.4 На поверхности проката в зоне катаных кромок не должно быть расслоений, рванин, трещин, плен, загрязнений, вкатанной окалины, волосовин и рисок, выводящих прокат за минимальные размеры по толщине, и пузырей-вздутий, выводящих прокат за максимальные размеры по толщине.

6.1.6.5 Глубина дефектов на катаных кромках листового и широкополосного универсального проката не должна превышать половины предельного отклонения по ширине и не должна выводить ширину проката за номинальный размер.

6.1.7 Качество поверхности и торцов сортового и фасонного проката должно соответствовать требованиям ГОСТ 535, гнутых профилей - ГОСТ 11474.

6.1.8 Заварка дефектов на поверхности и кромках листового и широкополосного универсального проката не допускается.

6.1.9 Расслоение фасонного проката не допускается.

6.2 Характеристики, устанавливаемые по требованию заказчика

6.2.1 Листовой прокат толщиной 20 мм и более и фасонный прокат с толщиной полки 21 мм и более с гарантированными свойствами в направлении толщины проката с группами качества по ГОСТ 28870, которые оговаривают в заказе.

6.2.2 Продукция с аттестацией предела текучести, временного сопротивления и относительного удлинения по приемочным числам.

Обеспеченность вероятности нормативных значений предела текучести, временного сопротивления и относительного удлинения в каждой партии должна быть не ниже 0,95, что гарантируется процедурой контроля согласно приложению А.

6.2.3 Прокат листовой с ультразвуковым контролем сплошности (УЗК).

Листовой прокат по сплошности должен соответствовать одному из классов - 0,1 или 2 - по ГОСТ 22727.

Класс сплошности и объем контроля согласовывают при оформлении заказа.

6.3 Дополнительные требования к продукции, согласовываемые между изготовителем и заказчиком, приведены в приложении Б.

В заказе дополнительные требования по Б.1-Б.27 определяют ссылкой на соответствующий пункт, в котором изложено требование, например "Б.3".

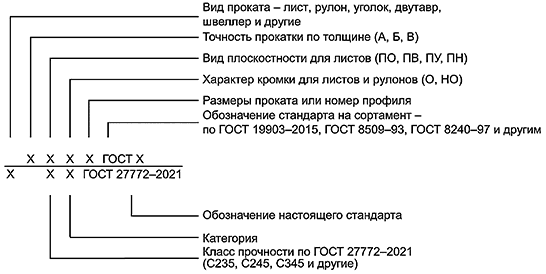

6.4 Схема и примеры условных обозначений продукции при заказе приведены в приложении Г.

7 Правила приемки

7.1 Продукцию принимают партиями. Партия должна состоять из проката одного класса прочности, одного вида, одного размера, одной плавки-ковша и одного состояния поставки.

7.2 Каждая партия проката должна сопровождаться документом о качестве, оформленным в соответствии с ГОСТ 7566 с дополнениями:

- для толстолистового и широкополосного универсального проката - по ГОСТ 14637;

- для тонколистового проката - по ГОСТ 16523;

- для фасонного и сортового проката - по ГОСТ 535;

- для гнутых профилей - по ГОСТ 11474.

Кроме того, документ о качестве каждой партии должен содержать:

- результаты всех дополнительных испытаний, проведенных по требованию и/или по согласованию с заказчиком;

- информацию об аттестации предела текучести, временного сопротивления и относительного удлинения по приемочным числам, если такая процедура проводилась (согласно 6.1.4.2 или 6.2.2), и значения приемочных чисел для двух или шести испытаний, определяемых в соответствии с требованиями приложения А;

- информацию об отсутствии аттестации предела текучести, временного сопротивления и относительного удлинения по приемочным числам, если такая процедура не проводилась (согласно 6.1.4.2 или 6.2.2);

- для испытаний на изгиб на 180° - результаты испытаний словами: "удовлетворительно";

- для продукции, прошедшей универсальную аттестацию по результатам испытаний на ударный изгиб:

фактические результаты контроля ![]() , или

, или ![]() , или

, или ![]() в зависимости от класса прочности и категории,

в зависимости от класса прочности и категории,

гарантируемую норму ударной вязкости для заказанных категорий.

7.3 Для проверки механических и технологических свойств проката от партии отбирают:

- от сортового проката - два прутка (мотка), две полосы;

- от фасонного проката - два профиля;

- от широкополосного универсального и листового проката - по два листа;

- от листового проката в рулонах - два рулона.

7.4 Объем выборки для проверки качества поверхности и размеров определяют:

- для сортового и фасонного проката - по ГОСТ 535;

- для листового и широкополосного универсального проката - по ГОСТ 14637, ГОСТ 16523;

- для гнутых профилей - по ГОСТ 11474.

7.5 Объем контроля сплошности листового проката - по ГОСТ 14637.

7.6 При получении неудовлетворительных результатов испытаний по какому-либо показателю при выборочном контроле по нему проводят повторные испытания в соответствии с ГОСТ 7566.

При аттестации продукции по приемочным числам повторные испытания по пределу текучести, временному сопротивлению и относительному удлинению проводят на выборке, отобранной в соответствии с приложением А.

8 Методы испытаний

8.1 Отбор проб для определения химического состава - по ГОСТ 7565.

8.2 Химический анализ стали проводят по ГОСТ 12344-ГОСТ 12348, ГОСТ 12350-ГОСТ 12352, ГОСТ 12354-ГОСТ 12357, ГОСТ 12359, ГОСТ 12361, ГОСТ 12365, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0-ГОСТ 22536.5, ГОСТ 22536.7-ГОСТ 22536.12, ГОСТ 27809, ГОСТ 28473 с учетом [1]* или другими методами, обеспечивающими необходимую точность анализа.

________________

* Поз. [1], [2] см. раздел Библиография, здесь и далее по тексту. - .

При возникновении разногласий применяют стандартные методы анализа, установленные в настоящем стандарте.

8.3 Углеродный эквивалент , %, вычисляют по формуле

![]() , (1)

, (1)

где C, Mn, Si, Cr, Ni, Cu, V, P - фактические массовые доли элементов, указанные в документе о качестве.

8.3.1 По согласованию изготовителя с заказчиком допускается углеродный эквивалент , %, вычислять по формуле

![]() , (2)

, (2)

где C, Mn, Si, Cr, Ni, Cu, V, Nb, Mo, P - фактические массовые доли элементов, указанные в документе о качестве.

8.4 Контроль качества поверхности тонколистового проката проводят по ГОСТ 16523, толстолистового и широкополосного универсального проката - по ГОСТ 14637.

Качество поверхности и кромок рулонного проката проверяют визуально по внешнему (наружному) витку и боковой поверхности рулона.

Контроль размеров и отклонений от формы проводят:

- для листового проката - по ГОСТ 19903;

- для широкополосного универсального проката - по ГОСТ 82.

Контроль подгиба кромки проводят в плоскости поперечного сечения по наибольшему значению отклонения между плоской поверхностью и нижней поверхностью листа или между верхней поверхностью и прилегающей плоскостью или прямой, параллельной плоской поверхности.

Контроль качества поверхности, размеров и отклонений от формы проводят:

- для сортового и фасонного проката - по ГОСТ 535;

- для гнутых профилей - по ГОСТ 11474.

8.5 Расслоение проката контролируют осмотром кромок и торцов без применения увеличительных приборов.

При необходимости качество кромок листового и широкополосного универсального проката проверяют снятием стружки, при этом раздвоение стружки служит признаком несплошности металла.

8.6 Ультразвуковой контроль сплошности листового проката проводят в соответствии с ГОСТ 22727.

Вид сканирования (сплошное или дискретное линейное) устанавливает изготовитель. Глубина прикромочной зоны при контроле максимально допустимой протяженности несплошностей должна быть не менее 50 мм.

8.7 Отбор проб для механических и технологических испытаний проводят по ГОСТ 7564. Из сортового, фасонного и широкополосного универсального проката образцы вырезают вдоль направления прокатки; из листового проката, в том числе поставляемого в рулонах, - поперек направления прокатки.

Допускается по согласованию с заказчиком для механических испытаний из листового проката отбирать пробы вдоль направления прокатки.

8.8 От каждой контролируемой единицы проката отбирают по одной пробе. Из каждой пробы изготавливают:

- для испытания на растяжение и изгиб - по одному образцу для каждого вида испытаний;

- для испытания на растяжение при высоких температурах - по одному образцу;

- для испытания на ударный изгиб - по два образца для соответствующих условий испытаний;

- для испытания на растяжение в направлении толщины - по три образца, при наличии указанного требования в заказе.

Контроль механических свойств гнутых профилей проводят на заготовке, применяемой для изготовления гнутого профиля.

8.9 Испытание проката на растяжение проводят на образцах пятикратной длины по ГОСТ 1497, а для листов толщиной от 2,0 до 2,9 мм включительно на образцах с расчетной длиной 80 мм и начальной шириной

20 мм - по ГОСТ 11701. Для проката толщиной менее 3,0 мм ширина образца должна быть 15 мм. Предел текучести определяют по диаграмме растяжения.

8.10 Оценку гарантии обеспеченности вероятности результатов испытаний на растяжение не ниже 0,95 проводят по методике, приведенной в приложении А.

8.11 Испытание на ударный изгиб проката с номинальной толщиной от 5 до 10 мм проводят по ГОСТ 9454 на образцах типа 2 и 3 (KCU) или типа 12 и 13 (KCV). Для проката с номинальной толщиной 10 мм и более испытание на ударный изгиб проводят по ГОСТ 9454 на образцах типа 1 (KCU) или типа 11 (KCV), Испытание на ударный изгиб проката толщиной от 4 до 5 мм включительно допускается проводить на образцах шириной, равной толщине проката.

По согласованию с заказчиком допускается проводить испытание на ударный изгиб листового проката с минусовыми предельными отклонениями, на образцах шириной, равной фактической толщине проката.

8.11.1 Универсальная аттестация продукции по результатам испытаний на ударный изгиб

Для продукции классов прочности С255-С345 выполнение изготовителем установленной в таблицах 4 и 5 обязательной нормы ударной вязкости ![]() гарантирует соответствие продукции нормам, приведенным для категорий 1, 4, 5, 10 без проведения испытаний по данным категориям.

гарантирует соответствие продукции нормам, приведенным для категорий 1, 4, 5, 10 без проведения испытаний по данным категориям.

Для продукции классов прочности С355-С590 выполнение изготовителем установленной в таблицах 4 и 5 обязательной нормы ударной вязкости ![]() гарантирует соответствие продукции нормам, приведенным для категорий 1-6, 8, 10, 11, для продукции классов прочности С255-С345 категорий 1, 2, 8, 10 - без проведения испытаний по данным категориям.

гарантирует соответствие продукции нормам, приведенным для категорий 1-6, 8, 10, 11, для продукции классов прочности С255-С345 категорий 1, 2, 8, 10 - без проведения испытаний по данным категориям.

Для продукции классов прочности С390-С590 выполнение изготовителем установленной в таблицах 4 и 5 обязательной нормы ударной вязкости ![]() гарантирует соответствие продукции нормам, приведенным для категорий 1, 2, 4-8, 10-14, а по согласованию с заказчиком категорий - 3, 9, без проведения испытаний поданным категориям.

гарантирует соответствие продукции нормам, приведенным для категорий 1, 2, 4-8, 10-14, а по согласованию с заказчиком категорий - 3, 9, без проведения испытаний поданным категориям.

8.12 Испытание на ударный изгиб после механического старения проводят по ГОСТ 7268.

Для листов толщиной от 4 до 5 мм разрешается проводить испытания на образцах шириной, равной толщине проката.

8.13 Предел текучести и временное сопротивление при повышенных температурах определяют по ГОСТ 9651.

8.14 Испытание продукции на изгиб проводят по ГОСТ 14019.

8.15 Испытание проката на растяжение в направлении толщины проводят по ГОСТ 28870.

8.16 Допускается визуальный контроль проводить прямым и непрямым методами, в том числе с использованием автоматических средств измерения, прошедших метрологическую калибровку, (см. [2]*).

____________________

* В Российской Федерации действует ГОСТ Р ЕН 13018-2014 "Контроль визуальный. Общие положения"

8.17 В условиях массового производства продукции одного вида, размера, класса прочности при стабильном технологическом процессе допускается для продукции классов прочности С235, С245, С255, С345, С345К, С355, С355-1, С390, С390-1, С440 применение статистических и неразрушающих методов контроля механических свойств продукции, оговоренных 6.1.4.1, в соответствии с требованиями стандартов на статистические методы контроля** или другими нормативными документами в области стандартизации, утвержденными в установленном порядке.

____________________

** В Российской Федерации допускается применять ГОСТ Р ИСО 3534-1-2019 "Статистические методы. Словарь и условные обозначения. Часть 1. Общие статистические термины и термины, используемые в теории вероятностей" и ГОСТ Р ИСО 3534-2-2019 "Статистические методы. Словарь и условные обозначения. Часть 2. Прикладная статистика", ОСТ 14-1-34-90 "Статистический приемочный контроль качества металлопродукции по корреляционной связи между параметрами" (согласно ФЗ N 162 срок действия ОСТ до 1 января 2025 г.).

Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта.

Для оценки стабильности результатов изготовитель должен проводить контроль механических свойств продукции каждой десятой партии текущего производства с применением методов, предусмотренных настоящим стандартом.

При разногласиях в оценке качества применяют методы контроля, предусмотренные настоящим стандартом.

9 Маркировка, упаковка, транспортирование и хранение

Маркировка, упаковка, транспортирование и хранение - по ГОСТ 7566 со следующими дополнениями:

- для листового и широкополосного универсального проката - по ГОСТ 14637, ГОСТ 16523;

- для гнутых профилей - по ГОСТ 11474.

10 Требования безопасности и охраны окружающей среды

Продукция пожаро- и взрывобезопасна, нетоксична и не требует специальных мер при транспортировании, хранении и переработке.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие продукции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

Приложение А

(обязательное)

Методика контроля и оценки механических свойств продукции

А.1 Область применения

Настоящая методика предназначена для оценивания соответствия механических свойств партии проката требованиям стандарта.

Заданная вероятность выполнения норм предела текучести, временного сопротивления и относительного удлинения каждой партии и всего объема поставляемого проката достигается статистической оценкой уровня и неоднородности свойств металла при определенном технологическом процессе, а также процедурой контроля, предусмотренными настоящим стандартом и осуществляемыми изготовителем.

А.2 Общие положения

А.2.1 Термины, основные понятия и обозначения - в соответствии с ГОСТ 16504 и другими нормативными документами, утвержденными в установленном порядке.

А.2.2 Вероятность выполнения требований стандарта по пределу текучести, временному сопротивлению и относительному удлинению в каждой партии проката должна быть не ниже 0,95.

А.2.3 Оценивание соответствия механических свойств каждой партии проката класса прочности С345 требованиям настоящего стандарта осуществляется на основании результатов испытаний образцов, отобранных и изготовленных в соответствии с 7.3, 8.7, 8.8 настоящего стандарта или с помощью уравнений регрессии, отражающих связь между пределом текучести, временным сопротивлением и относительным удлинением с одной стороны и химическим составом по ковшовой пробе, размером профиля и прочими регистрируемыми технологическими факторами - с другой.

А.3 Требования к выборке, статистике распределений

А.3.1 Механические свойства проката, изготовленного одного класса прочности, на одном стане, одного или группы близких профилеразмеров, одного варианта химического состава, одного состояния поставки образуют генеральную совокупность.

Оценивание параметров, отражающих уровень и неоднородность контролируемой характеристики проката в генеральной совокупности, проводят на основании результатов первичных испытаний, образующих выборку.

А.3.2 Выборка должна быть представительной и включать в себя все результаты первичных испытаний за достаточно длительный промежуток времени (не менее полугода), в течение которого технологический процесс не претерпевал направленных изменений (смена агрегатов, способов разливки, изменение сырья, развеса слитка, температурного режима прокатки и т.п.). Минимальный объем выборки - 250 партий-плавок. Для получения представительных выборок возможна группировка профилей разных размеров в одну совокупность с проверкой неоднородности общей выборки с использованием критерия Стьюдента или критерия Бартлетта.

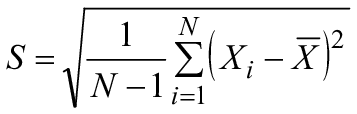

А.3.3 При статистической обработке результатов испытаний, образующих выборку, определяют выборочное среднее по формуле

![]() , (А.1)

, (А.1)

где ,

...

- совокупность значений случайной величины

, образующих выборку и несмещенную оценку среднего квадратического отклонения

, вычисляемого по формуле

, (А.2)

, (А.2)

а также разность между

и нормативным значением

, приведенным в таблицах 4 и 5 настоящего стандарта.

Величина для предела текучести и временного сопротивления должна быть не менее

![]() . Если это условие для каких-либо выборок не выполняется, то изготовление этого вида проката по настоящему стандарту не допускается.

. Если это условие для каких-либо выборок не выполняется, то изготовление этого вида проката по настоящему стандарту не допускается.

А.3.4 Распределение характеристики в выборке предполагается соответствующим нормальному закону. Проверка гипотезы о нормальном законе распределения выполняется в соответствии с нормативными документами и технической документацией. Уровень значимости согласия эмпирического и нормального распределений должен быть не ниже 0,01.

Оценивание анормальности результатов испытаний, вошедших в выборку, проводят по нормативным документам и технической документации при уровне значимости, равном 0,05.

А.3.5 После пуска нового прокатного оборудования или после изменения технологических процессов и при отсутствии, в связи с этим, статистических оценок свойств проката для предела текучести и временного сопротивления допускается принимать значение 28 Н/мм

, а для относительного удлинения

3%. При этом для всех трех характеристик:

![]() . (А.3)

. (А.3)

При накоплении результатов испытаний значения и

корректируются.

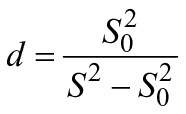

А.3.6 Оценку среднего квадратического отклонения предела текучести, временного сопротивления и относительного удлинения в партии определяет изготовитель экспериментально. Испытывают не менее трех случайных плавок-партий проката, входящих в данную генеральную совокупность. От каждой партии испытывают не менее 50 образцов, отобранных случайно. Случайность обеспечивается соответствием ГОСТ 18321.

Для последующего использования принимается величина , полученная как среднее арифметическое значение выборочных средних квадратических отклонений в испытанных партиях, вычисленных по формуле (А.2).

Для проката, который до перехода к поставкам по настоящему стандарту поставлялся по нормам, требующим испытание на растяжение от каждой партии не менее двух образцов, допускается величину определять методом размаха.

Если для предела текучести и временного сопротивления полученное значение менее 10 Н/мм

, принимают

10 Н/мм

.

Значение корректируют не реже одного раза в год с использованием методики, описанной выше, или методом размахов по результатам испытаний проката, образующих генеральную совокупность.

Накопление данных проводят в течение первого года поставки с корректировкой не реже одного раза в год.

А.4 Оценивание соответствия механических свойств партий листового и широкополосного универсального, сортового, фасонного проката и гнутых профилей

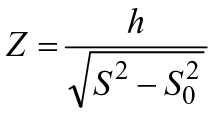

А.4.1 Механические свойства партии проката оценивают по результатам испытания на растяжение двух образцов (2). Средние арифметические значения

этих результатов для предела текучести, временного сопротивления и относительного удлинения должны быть не менее соответствующих значений приемочных чисел

, определяемых с помощью байесовского подхода по формуле

![]() , (А.4)

, (А.4)

где  .

.

А.4.2 Если при испытании на растяжение двух образцов требование А.4.1 не выполняется хотя бы для одной из характеристик, то проводят испытание еще четырех образцов, отобранных от четырех разных листов или штанг. Результаты испытаний считают удовлетворительными, если для предела текучести, временного сопротивления и относительного удлинения не менее

при

6, когда

определяют как среднее арифметическое первичных и повторных испытаний.

При необходимости формирования выборки используют результаты только первых двух испытаний.

А.4.3 При статистическом оценивании соответствия механических свойств партий проката требованиям стандарта с помощью уравнений регрессии минимальное количество партий, подвергаемых прямым испытаниям на растяжение, устанавливают в зависимости от меньшего из значений параметра , вычисленных для предела текучести, временного сопротивления и относительного удлинения по формуле

. (А.5)

. (А.5)

При 2,0 - испытывают не менее одной из 10 партий;

при 1,62,0 - испытывают не менее одной из 5 партий;

при 1,6 - испытывают каждую партию.

Прогнозирование и оценивание соответствия свойств партии проката требованиям стандарта с помощью уравнений парной и множественной регрессии допускается при значении коэффициента парной и, соответственно, множественной корреляции не ниже 0,4.

А.4.4 Оценивание надежности прогнозирования механических свойств по уравнениям регрессии осуществляют с помощью контрольных карт или иных методик.

А.5 Оценивание соответствия механических свойств тонколистового и толстолистового проката, поставляемого в рулонах

А.5.1 Оценивание соответствия уровня механических свойств партии тонколистового и толстолистового проката, поставляемого в рулонах, требованиям стандарта осуществляется с использованием статистических зависимостей и с учетом разницы в уровне прочностных и пластических характеристик наружных витков и средней части рулона.

А.5.2 Статистические зависимости могут быть выражены уравнениями регрессии, отражающими связь предела текучести, временного сопротивления и относительного удлинения в средней части рулона с результатами испытаний наружных витков, химическим составом по ковшовой пробе, толщиной листа, температурными режимами прокатки и смотки в рулон, а также с другими регистрируемыми параметрами, получаемыми при использовании неразрушающих методов контроля.

А.5.3 Выборку, используемую для оценивания уровня и неоднородности механических свойств проката, поставляемого в рулонах, составляют по результатам испытаний образцов, случайно отобранных из средней части рулонов при их порезке на листы. В выборку включают результаты испытания образцов, отобранных не менее чем от 50 партий-плавок. От каждой партии образцы отбирают от равного числа рулонов (не менее двух), от каждого рулона отбирают равное число образцов. Для выборки определяют значения ,

и

.

Остальные требования к выборкам, характеризующим механические свойства проката, поставляемого в рулонах, должны соответствовать А.3.1-А.3.5.

Выборки для характеристик, являющихся аргументами в уравнениях регрессии, составляют в соответствующих объемах.

А.5.4 Прогнозирование и оценивание соответствия свойств партии проката, поставляемого в рулонах, требованиям стандарта с помощью уравнений парной и множественной регрессии допускается при значении коэффициента парной и, соответственно, множественной корреляции не ниже 0,4 и проводится в соответствии с А.4.1, А.4.2, А.4.4.

А.5.5 Если требование А.4.4 не выполняется в части величины коэффициента корреляции, то изготовитель проводит оценивание соответствия свойств проката, поставляемого в рулонах, в соответствии с требованиями, приведенными в А.5.5.1-А.5.5.3.

А.5.5.1 Для предела текучести, временного сопротивления и относительного удлинения определяют экспериментальную величину , для чего испытывают прокат не менее трех случайных партий, входящих в данную генеральную совокупность. От каждой партии отбирают три рулона, от каждого рулона - не менее 20 образцов равномерно по длине раската.

Остальные требования по определению величины - в соответствии с А.3.6.

А.5.5.2 Для предела текучести, временного сопротивления и относительного удлинения, кроме выборок, составляемых в соответствии с требованиями А.5.3, параллельно формируют выборку случайной величины . Величина

- разность среднего арифметического значения результатов испытаний двух образцов, отобранных от наружных витков двух рулонов партии, и среднего арифметического значения результатов испытаний такого же числа образцов, отобранных от средней части этих же рулонов.

Для величины определяют выборочное среднее

и среднее квадратическое отклонение

.

А.5.5.3 Для оценивания соответствия партии проката требованиям стандарта проводят испытание двух образцов, отобранных из наружных витков двух случайных рулонов партии, и определяют среднее арифметическое значение результатов этих испытаний.

Расчетные значения предела текучести, временного сопротивления и относительного удлинения определяют по формуле

![]() . (А.6)

. (А.6)

Расчетные значения должны быть не менее приемочного числа , определяемого по формуле (А.4), при

2.

Приложение Б

(справочное)

Дополнительные требования к продукции

Б.1 Продукция классов прочности С345, С355, С390, С440, С550, С590 из стали с массовой долей никеля Ni не более 0,50% и хрома Cr - не более 0,50%, остальных элементов - по таблице 1 настоящего стандарта. Предельные отклонения в готовой продукции - по таблице 2 настоящего стандарта.

Б.2 Продукция классов прочности С355-1 и С390-1 из стали с массовой долей марганца (Mn) - от 0,50% до 0,90%, остальных элементов - по таблице 1 настоящего стандарта. Предельные отклонения в готовой продукции - по таблице 2 настоящего стандарта.

Б.3 Продукция класса прочности С355-1 из стали с массовой долей марганца (Mn) - от 0,40% до 0,90%, остальных элементов - по таблице 1 настоящего стандарта. Предельные отклонения в готовой продукции - по таблице 2 настоящего стандарта.

Б.4 Продукция класса прочности С355П из стали с массовой долей молибдена (Mo) - от 0,08% до 0,50%, остальных элементов - по таблице 1 настоящего стандарта. Предельные отклонения в готовой продукции - по таблице 2 настоящего стандарта.

Б.5 Продукция класса прочности С390 из стали с массовой долей кремния (Si) - не более 0,80%, остальных элементов - по таблице 1 настоящего стандарта. Предельные отклонения в готовой продукции - по таблице 2 настоящего стандарта прочности С245, С255, С345, С355, предназначенный для дальнейшего горячего оцинкования, из стали с массовой долей для категорий:

- A - кремния Si не более 0,03%, при этом Si+2,5P0,09%;

- B - кремния Si: от 0,14% до 0,25%;

- C - кремния Si: от 0,04% до 0,14%;

- D - кремния Si: от 0,25% до 0,35%.

Б.6 Листовой прокат класса прочности С390 в состоянии после закалки с отпуском с прокатного или отдельного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С345.

Б.7 Листовой прокат класса прочности С440 в состоянии после закалки с прокатного нагрева или отдельного с химическим составом для стали, предназначенной для изготовления проката класса прочности С355.

Б.8 Фасонный прокат с толщиной полки до 50 мм и прокат сортовой класса прочности С345 в состоянии после закалки с прокатного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С255.

Б.9 Фасонный прокат с толщиной полки до 50 мм и прокат сортовой класса прочности С355 в состоянии после закалки с прокатного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С255.

Б.10 Фасонный прокат с толщиной полки до 50 мм и прокат сортовой класса прочности С390 в состоянии после закалки с прокатного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С355.

Б.11 Фасонный прокат с толщиной полки до 50 мм и прокат сортовой класса прочности С440 в состоянии после закалки с прокатного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С355.

Б.12 Фасонный прокат с толщиной полки до 50 мм и прокат сортовой класса прочности С440 в состоянии после закалки с прокатного нагрева с химическим составом для стали, предназначенной для изготовления проката класса прочности С390.

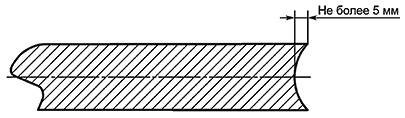

Б.13 Толстолистовой прокат с необрезной кромкой (НО).

Б.14 Продукция с другими предельными отклонениями по размерам, отличными от перечисленных стандартов на сортамент.

Б.15 Продукция сортамента, отличного от приведенного в таблицах 4 и 5, с нормированием механических свойств, перечень которых согласовывают в заказе.

Б.16 Листовой и широкополосный универсальный прокат и заготовка для гнутых профилей класса прочности С460.

Б.16.1 Химический состав стали по плавочному анализу ковшовой пробы должен соответствовать нормам, указанным в таблице Б.1.

Таблица Б.1 - Химический состав стали по плавочному анализу ковшовой пробы

Класс проч- ности | Массовая доля элементов, % |

%, не более | ||||||||||||

| C | Mn | Si | S | P | Cr | Ni | Cu | Mo | V | Nb | Ti | AI |

|

| не более |

| не более |

|

| |||||||||

С460 | 0,12 | 1,00- 1,70 | 0,80 | 0,010 | 0,017 | 0,30 | 0,30 | 0,30 | 0,50 | 0,12 | 0,06 | 0,050 | 0,02- 0,05 | 0,46 |

Примечания

1 Для продукции толщиной более 50 мм в стали допускается увеличение массовой доли никеля Ni до 0,60%.

2 В стали допускается массовая доля бора B не более 0,005%, мышьяка As - не более 0,08%, азота N - не более 0,012%, кальция Ca - не более 0,006%.

3 В готовой продукции при условии обеспечения механических свойств допускаются предельные отклонения по массовой доле элементов от норм, указанных в настоящей таблице, в соответствии с таблицей 2 настоящего стандарта для классов прочности С345-С590.

| ||||||||||||||

Б.16.2 Механические свойства проката и заготовок для гнутых профилей должны соответствовать требованиям таблицы Б.2.

Таблица Б.2 - Механические свойства листового и широкополосного универсального проката и заготовок для гнутых профилей

Класс | Тол- | Механические свойства | ||||||||||

проч- ности | щина проду- кции, | Предел текуче- сти | Вре- менное сопро- | Отно- сите- льное | Ударная вязкость, Дж/см | |||||||

| мм |

Н/мм | тивле- ние Н/мм | удли- нение %, не менее | -20 | -40 | -70 | 0 | -20 | -40 | -60 | После механи- ческого старения |

|

|

|

|

| KCU | KCV | KCU | |||||

С460 | От 5,0 до 50,0 включ. | 460 | 570- 740 | 15 | - | 70 | 70 | 70 | 70 | 70 | 70 | - |

| Св. 50,0 до 100,0 включ. | 420 | 510- 700 | 15 | - | 34 | 29 | 34 | 34 | 34 | 29 | - |

Примечание - Знак "-" означает, что показатель не нормируют, но определяют с указанием фактических результатов, если это испытание предусмотрено заказываемой категорией.

| ||||||||||||

Б.17 Поставка листового и широкополосного универсального проката и заготовок для гнутых профилей класса прочности С690*.

_________________

* В Российской Федерации для проката, предназначенного для изготовления стальных сварных труб, применяемых для строительных конструкций, допускается применять ГОСТ Р 58064-2018 "Трубы стальные сварные для строительных конструкций. Технические условия".

Б.17.1 Химический состав стали должен соответствовать нормам, указанным в таблице Б.3.

Таблица Б.3 - Химический состав стали по плавочному анализу ковшовой пробы

Класс проч- ности | Массовая доля элементов, % |

%, не более | ||||||||||||

| C | Mn | Si | S | P | Cr | Ni | Cu | Mo | V | Nb | Ti | AI |

|

| не более |

|

| не более |

|

| не более |

|

|

|

| |||

С690 | 0,17 | 1,00- 2,10 | Не более 0,40 | 0,003 | 0,012 | 2,00 | Не более 0,50 | Не более 0,30 | 0,50 | 0,10 | Не более 0,10 | Не более 0,035 | Не более 0,06 | 0,55 |

Примечания

1 В стали, предназначенной для изготовления продукции класса прочности С690, допускается массовая доля бора не более 0,004%.

2 В готовой продукции при условии обеспечения норм механических свойств допускаются предельные отклонения по массовой доле элементов от норм, указанных в настоящей таблице, в соответствии с таблицей 2 настоящего стандарта для класса прочности С590.

| ||||||||||||||

Б.17.2 Механические свойства проката и заготовок для гнутых профилей должны соответствовать требованиям таблицы Б.4.

Таблица Б.4 - Механические свойства проката и заготовок для гнутых профилей

Класс | Тол- | Механические свойства | ||||||||||

проч- ности | щина проду- кции, | Предел текуче- сти | Вре- менное сопро- | Отно- сите- льное | Ударная вязкость, Дж/см | |||||||

| мм |

Н/мм | тивле- ние Н/мм | удли- нение %, не менее | -20 | -40 | -70 | 0 | -20 | -40 | -60 | После механи- ческого старения |

|

|

|

|

| KCU | KCV | KCU | |||||

С690 | От 8,0 до 50,0 включ. | 690 | 790- 940 | 14 | - | 66 | 40 | 66 | 66 | 66 | 34 | - |

Примечание - Знак "-" означает, что показатель не нормируют, но определяют с указанием фактических результатов в случае, если это испытание предусмотрено заказываемой категорией.

| ||||||||||||

Б.18 Листовой и широкополосный прокат, предназначенный для изготовления труб, без удаления местных (площадью не более 100 см) дефектов (рябизна, риски, отпечатки) суммарной площадью, не превышающей 2% площади листа, и глубиной (высотой) не более 0,2 мм.

Б.19 Продукция с определением углеродного эквивалента по формуле (2) настоящего стандарта.

Б.20 Сортовой круглый прокат в прутках с предварительной механической обработкой без регламентации шероховатости поверхности (ОБТ).

Б.21 Сортовой круглый прокат в прутках с фаской с одной (Ф1) или с двух сторон (Ф2). Размеры фаски не регламентируются.

Б.22 Прокат с очисткой от окалины:

- травлением (Т);

- дробеструйной очисткой (ДО);

- другими альтернативными способами.

При отсутствии в заказе способа очистки от окалины его выбирает изготовитель и указывает в документе о качестве.

Прокат, очищенный от окалины методом травления, должен быть смазан с обеих сторон смазкой, предохраняющей от коррозии. Количество смазки на поверхности проката не нормируется.

С согласия потребителя допускается поставка проката без промасливания, при этом на поверхности проката допускаются пятна ржавчины и царапины, обусловленные отсутствием слоя смазки.