ГОСТ Р ИСО 3580-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы сварочные

ЭЛЕКТРОДЫ ПОКРЫТЫЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ЖАРОПРОЧНЫХ СТАЛЕЙ

Классификация

Welding consumables. Covered electrodes for manual metal arc welding of creep-resisting steels. Classification

ОКС 25.160.20

Дата введения 2020-12-01

Предисловие

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 июня 2020 г. N 277-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3580:2017* "Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация" (ISO 3580:2017 "Welding consumables - Covered electrodes for manual metal arc welding of creep-resisting steels - Classification", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом ISO/TC 44 "Сварка и родственные процессы", подкомитетом SC 3 "Сварочные материалы".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 3580-2009

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к классификации покрытых электродов для ручной дуговой сварки ферритных, мартенситных устойчивых к ползучести сталей и низколегированных сталей, работающих при повышенной температуре, классификация основана на свойствах наплавленного металла после термообработки.

Настоящий стандарт устанавливает общие технические требования, обеспечивающие классификацию по системе на основе химического состава, предела текучести и средней энергии удара или по системе на основе предела прочности на растяжение и химического состава наплавленного металла:

a) пункты, подпункты и таблицы с буквенным индексом "A" применяются только для электродов, классифицированных по системе на основе химического состава, предела текучести и средней энергии удара для наплавленного металла в соответствии с настоящим стандартом;

b) пункты, подпункты и таблицы с буквенным индексом "B" применяются только для электродов, классифицированных по системе на основе предела прочности на растяжение и химического состава наплавленного металла;

c) пункты, подпункты и таблицы без буквенного индекса "A" или "B" применяются для любых электродов, классифицированных в соответствии с настоящим стандартом.

Для сравнения: некоторые таблицы включают требования к электродам, классифицированным в соответствии с обеими системами; на смежных строках в конкретной таблице размещены отдельные электроды из двух систем, которые похожи по составу и свойствам. В конкретной строке таблицы, которая является обязательной в одной системе, обозначение для аналогичного электрода из другой системы указано в скобках. При существующем ограничении состава конкретного электрода допускается производство электродов, которые можно классифицировать по обеим системам, в этом случае электроды и/или упаковка могут быть замаркированы по одной или по двум системам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание. Для недатированных - последнее издание ссылочного стандарта (включая все изменения).

ISO 544, Welding consumables - Technical delivery conditions for filler materials and fluxes - Type of product, dimensions, tolerances and markings (Материалы сварочные. Технические условия поставки присадочных материалов и флюсов. Вид продукции, размеры, допуски и маркировка)

ISO 2401, Welding consumables - Covered electrodes - Determination of the efficiency, metal recovery and deposition coefficient (Материалы сварочные. Электроды покрытые. Метод определения эффективного переноса металла электрода и коэффициента наплавки)

ISO 3690, Welding and allied processes - Determination of hydrogen content in arc weld metal (Сварка и родственные процессы. Определение содержания водорода в металле шва дуговой сварки)

ISO 6847, Welding consumables - Deposition of a weld metal pad for chemical analysis (Материалы сварочные. Наплавка металла для химического анализа)

ISO 6947, Welding and allied processes - Welding positions (Сварка и родственные процессы. Положение при сварке)

ISO 13916, Welding - Guidance on the measurement of preheating temperature, interpass temperature and preheat maintenance temperature (Сварка. Руководство по измерению температуры предварительного подогрева, межслойной температуры и температуры сопутствующего подогрева)

ISO 14344, Welding consumables - Procurement of filler materials and fluxes (Материалы сварочные. Поставка присадочных материалов и флюсов)

ISO 15792-1:2000, Welding consumables - Test methods - Part 1: Test methods for all-weld metal test specimens in steel, nickel and nickel alloys (Материалы сварочные. Методы испытаний. Часть 1. Методы испытаний образцов наплавленного металла из стали, никеля и никелевых сплавов)

ISO 15792-3, Welding consumables - Test methods - Part 3: Classification testing of positional capacity and root penetration of welding consumables in a fillet weld (Материалы сварочные. Методы испытаний. Часть 3. Классификационные испытания сварочных материалов по положению сварки и глубине проплавления корня углового шва)

ISO 80000-1:2009, Quantities and units - Part 1: General. Corrected by ISO 80000-1:2009/Cor 1:2011 (Величины и единицы. Часть 1. Общие положения)

3 Термины и определения

Настоящий стандарт не содержит терминов и определений. ИСО и МЭК поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- IEC Electropedia доступна по адресу: http://www.electropedia.org/;

- ISO онлайн платформа доступна по адресу: http://www.iso.org/obp.

4 Классификация

Классификационные обозначения основаны на двух методах, характеризующих состав и свойства металла, наплавленного конкретным электродом. Оба метода обозначений включают дополнительные обозначения других классификационных требований. В большинстве случаев электроды можно классифицировать по обоим методам. В этом случае может быть использовано одно или два классификационных обозначения.

Электроды классифицируются по свойствам наплавленного металла, как указано в таблицах 4A или 4B. Классификация основана на применении электродов диаметром 4,0 мм, за исключением обозначений для положения при сварке по ISO 15792-3.

4A Классификация по химическому составу | 4В Классификация по пределу прочности при растяжении и химическому составу |

Классификация состоит из шести частей: | Классификация состоит из пяти частей: |

1) в первой части дается обозначение, определяющее изделие/процесс; | 1) в первой части дается обозначение, определяющее изделие/процесс; |

2) во второй части дается обозначение химического состава наплавленного металла (см. таблицу 1A); | 2) во второй части дается обозначение прочности наплавленного металла (см. таблицу 2); |

3) в третьей части дается обозначение типа покрытия электрода (см. 5.4А); | 3) в третьей части дается обозначение типа покрытия электрода, рода сварочного тока и положения при сварке (см. таблицу 3); |

4) в четвертой части дается обозначение эффективного переноса металла электрода и рода сварочного тока (см. таблицу 4А); | 4) в четвертой части дается обозначение химического состава наплавленного металла (см. таблицу 1); |

5) в пятой части дается обозначение положения при сварке (см. таблицу 5A); | 5) в пятой части дается обозначение содержания водорода в наплавленном металле (см. таблицу 6). |

6) в шестой части дается обозначение содержания водорода в наплавленном металле (см. таблицу 6). | |

Чтобы облегчить применение настоящего стандарта, классификация делится на две части. | Чтобы облегчить применение настоящего стандарта, классификация делится на две части. |

а) обязательная часть: | а) обязательная часть: |

содержит обозначения типа изделия, химического состава и типа покрытия, т.е. обозначения, определенные в 5.1, 5.2 и 5.4A. | содержит обозначения типа изделия, прочности, типа покрытия, рода тока, положения при сварке и химического состава, т.е. обозначения, определенные в 5.1, 5.2, 5.3B, 5.4B и 5.6B. |

b) дополнительная часть: | b) дополнительная часть: |

содержит обозначения эффективного переноса металла электрода, рода тока, положений при сварке, для которых подходит электрод, и обозначение содержания водорода, т.е. обозначения, определенные в 5.5A, 5.6A и 5.7. | содержит обозначения содержания водорода, т.е. обозначения, определенные в 5.7. |

Полное обозначение (см. раздел 11) должно применяться на упаковках, в литературе и в технических условиях производителя. Система обозначений для обеих систем приведена в приложении A.

5 Обозначения и требования

5.1 Обозначение изделия/процесса

Покрытый электрод для ручной дуговой сварки обозначается буквой "E".

5.2 Обозначение химического состава наплавленного металла

Обозначения в таблице 1 указывают химический состав наплавленного металла, определенный в соответствии с разделом 7. В приложениях B и C дано описание обозначений, используемых в системах A и B соответственно.

5.3 Обозначение механических свойств наплавленного металла

5.3A Классификация по химическому составу | 5.3B Классификация по пределу прочности при растяжении и химическому составу |

Механические свойства наплавленного металла не обозначают. Наплавленный металл, полученный при использовании покрытых электродов, указанных в таблице 1 в соответствии с разделом 6, должен соответствовать требованиям к его механическим свойствам, указанным в таблице 2. | Для минимальной прочности на растяжение 490 МПа применяют обозначение - 49, для минимальной прочности на растяжение 520 МПа - 52, для минимальной прочности на растяжение 550 МПа - 55, для минимальной прочности на растяжение 620 МПа - 62. Требования к механическим свойствам указаны в таблице 2. |

Таблица 1 - Обозначение химического состава наплавленного металла

Обозначение химического состава | Химический состав, % (по массе) | |||||||||

ГОСТ Р ИСО 3580-A | ГОСТ Р ИСО 3580-B | C | Si | Mn | P | S | Cr | Mo | V | Другие элементы |

Mo | (1M3) | 0,10 | 0,80 | 0,40-1,50 | 0,030 | 0,025 | 0,2 | 0,40-0,70 | 0,03 | - |

(Mo) | 1M3 | 0,12 | 0,80 | 1,00 | 0,030 | 0,030 | - | 0,40-0,65 | - | - |

MoV | - | 0,03-0,12 | 0,80 | 0,40-1,50 | 0,030 | 0,025 | 0,30-0,60 | 0,80-1,20 | 0,25-0,60 | - |

CrMo0,5 | (CM) | 0,05-0,12 | 0,80 | 0,40-1,50 | 0,030 | 0,025 | 0,40-0,65 | 0,40-0,65 | - | - |

(CrMo0,5) | CM | 0,05-0,12 | 0,80 | 0,90 | 0,030 | 0,030 | 0,40-0,65 | 0,40-0,65 | - | - |

- | С1М | 0,07-0,15 | 0,30-0,60 | 0,40-0,70 | 0,030 | 0,030 | 0,40-0,60 | 1,00-1,25 | 0,05 | - |

CrMo1 | (1СМ) | 0,05-0,12 | 0,80 | 0,40-1,50 | 0,030 | 0,025 | 0,90-1,40 | 0,45-0,70 | - | - |

(CrMo1) | 1СМ | 0,05-0,12 | 1,00 | 1,00 | 0,030 | 0,030 | 1,00-1,50 | 0,40-0,65 | - | - |

CrMo1L | (1CML) | 0,05 | 0,80 | 0,40-1,50 | 0,030 | 0,025 | 0,90-1,40 | 0,45-0,70 | - | - |

(CrMo1L) | 1CML | 0,05 | 1,00 | 0,90 | 0,030 | 0,030 | 1,00-1,50 | 0,40-0,65 | - | - |

CrMoV1 | - | 0,05-0,15 | 0,80 | 0,70-1,50 | 0,030 | 0,025 | 0,90-1,30 | 0,90-1,30 | 0,10-0,35 | - |

CrMo2 | (2С1М) | 0,05-0,12 | 0,80 | 0,40-1,30 | 0,030 | 0,025 | 2,0-2,6 | 0,90-1,30 | - | - |

(CrMo2) | 2С1М | 0,05-0,12 | 1,00 | 0,90 | 0,030 | 0,030 | 2,00-2,50 | 0,90-1,20 | - | - |

CrMo2L | (2C1ML) | 0,05 | 0,80 | 0,40-1,30 | 0,030 | 0,025 | 2,0-2,6 | 0,90-1,30 | - | - |

(CrMo2L) | 2C1ML | 0,05 | 1,00 | 0,90 | 0,030 | 0,030 | 2,00-2,50 | 0,90-1,20 | - | - |

- | 2CML | 0,05 | 1,00 | 0,90 | 0,030 | 0,030 | 1,75-2,25 | 0,40-0,65 | - | - |

- | 2CMW V | 0,03-0,12 | 0,60 | 0,40-1,50 | 0,030 | 0,030 | 2,00-2,60 | 0,05-0,30 | 0,15-0,30 | Nb 0,010-0,050 |

- | 2C1MV | 0,05-0,15 | 0,60 | 0,40-1,50 | 0,030 | 0,030 | 2,00-2,60 | 0,90-1,20 | 0,20-0,40 | Nb 0,010-0,050 |

- | 3C1MV | 0,05-0,15 | 0,60 | 0,40-1,50 | 0,030 | 0,030 | 2,60-3,40 | 0,90-1,20 | 0,20-0,40 | Nb 0,010-0,050 |

CrMo5 | (5СМ) | 0,03-0,12 | 0,80 | 0,40-1,50 | 0,025 | 0,025 | 4,0-6,0 | 0,40-0,70 | - | - |

(CrMo5) | 5СМ | 0,05-0,10 | 0,90 | 1,00 | 0,030 | 0,030 | 4,0-6,0 | 0,45-0,65 | - | Ni 0,40 |

- | 5CML | 0,05 | 0,90 | 1,00 | 0,030 | 0,030 | 4,0-6,0 | 0,45-0,65 | - | Ni 0,40 |

- | 7CML | 0,05 | 0,90 | 1,0 | 0,03 | 0,03 | 6,0-8,0 | 0,45-0,65 | - | Ni 0,40 |

- | 2C1MV | 0,04-0,12 | 0,60 | 1,00 | 0,020 | 0,015 | 1,9-2,9 | 0,80-1,20 | 0,15-0,30 | Ni 0,50 |

- | 2C2W V | 0,04-0,12 | 0,60 | 1,00 | 0,015 | 0,015 | 1,9-2,9 | 0,30 | 0,15-0,30 | Ni 0,50 |

- | 7СМ | 0,05-0,10 | 0,90 | 1,0 | 0,03 | 0,03 | 6,0-8,0 | 0,45-0,65 | - | Ni 0,40 |

CrMo9 | (9С1М) | 0,03-0,12 | 0,60 | 0,40-1,30 | 0,025 | 0,025 | 8,0-10,0 | 0,90-1,20 | 0,15 | Ni 1,0 |

(CrMo9) | 9С1М | 0,05-0,10 | 0,90 | 1,00 | 0,030 | 0,030 | 8,0-10,5 | 0,85-1,20 | - | Ni 0,40 |

- | 9C1ML | 0,05 | 0,90 | 1,00 | 0,030 | 0,030 | 8,0-10,5 | 0,85-1,20 | - | Ni 0,40 |

CrMo91 | (9C1MV) | 0,06-0,12 | 0,60 | 0,40-1,50 | 0,025 | 0,025 | 8,0-10,5 | 0,80-1,20 | 0,15-0,30 | Ni 0,40-1,00 |

(CrMo91) | 9C1MV | 0,08-0,13 | 0,30 | 1,20 | 0,01 | 0,01 | 8,0-10,5 | 0,85-1,20 | 15-0,30 | Ni 0,80 Mn + Ni = 1,40 |

(СгМо91) | 9C1MV1 | 0,03-0,12 | 0,60 | 0,85-1,80 | 0,025 | 0,025 | 8,0-10,5 | 0,80-1,20 | 0,15-0,30 | Ni 1,0 |

- | 9C2WMV | 0,08-0,15 | 0,60 | 1,20 | 0,020 | 0,015 | 8,0-10,0 | 0,30-0,70 | 0,15-0,30 | Ni 1,00 |

- | 9CMW V-Co | 0,03-0,12 | 0,60 | 0,40-1,30 | 0,025 | 0,025 | 8,0-10,5 | 0,10-0,50 | 0,15-0,50 | Ni 0,30-1,00 |

- | 10C1MV | 0,03-0,12 | 0,60 | 1,00-1,80 | 0,025 | 0,025 | 9,5-12,0 | 0,80-1,20 | 0,15-0,35 | Ni 1,00 |

CrMoW V12 | - | 0,15-0,22 | 0,80 | 0,40-1,30 | 0,025 | 0,025 | 10,0-12,0 | 0,80-1,20 | 0,20-0,40 | Ni 0,8 |

Z | G | Любой другой согласованный состав | ||||||||

| ||||||||||

Таблица 2 - Механические свойства наплавленного металла

Обозначение химического состава | Мини- | Мини- | Минимальное | Энергия удара Jat+20°C | Термообработка наплавленного металла | ||||

теку- | при растя- | Мини- | Мини- | Температура предвари- | Послесварочная термообработка испытательного образца | ||||

ГОСТ Р ИСО 3580-A | ГОСТ Р ИСО 3580-B | МПа |

| трех образцов | ственное значение | подогрева и межслойная температура, °C | Температура | Время, мин | |

Mo | (1M3) | 355 | 510 | 22 | 47 | 38 | <200 | 570-620 | 60±10 |

(Mo) | 49XX-1M3 | 390 | 490 | 22 | - | - | 90-110 | 605-645 | 60 |

(Mo) | 49YY-1M3 | 390 | 490 | 20 | - | - | 90-110 | 605-645 | 60 |

MoV | - | 355 | 510 | 18 | 47 | 38 | 200-300 | 690-730 | 60±10 |

CrMo0,5 | (55XX-CM) | 355 | 510 | 22 | 47 | 38 | 100-200 | 600-650 | 60±10 |

(CrMo0,5) | 55XX-CM | 460 | 550 | 17 | - | - | 160-190 | 675-705 | 60 |

- | 55XX-C1M | 460 | 550 | 17 | - | - | 160-190 | 675-705 | 60 |

CrMo1 | (55XX-1CM) | 355 | 510 | 20 | 47 | 38 | 150-250 | 660-700 | 60±10 |

(CrMo1) | 55XX-1CM | 460 | 550 | 17 | - | - | 160-190 | 675-705 | 60 |

(CrMo1) | 5513-1CM | 460 | 550 | 14 | - | - | 160-190 | 675-705 | 60 |

CrMo1L | (52XX-1CML) | 355 | 510 | 20 | 47 | 38 | 150-250 | 660-700 | 60±10 |

(CrMo1L) | 52XX-1CML | 390 | 520 | 17 | - | - | 160-190 | 675-705 | 60 |

CrMoV1 | - | 435 | 590 | 15 | 24 | 19 | 200-300 | 680-730 | 60±10 |

CrMo2 | (62XX-2C1M) | 400 | 500 | 18 | 47 | 38 | 200-300 | 690-750 | 60±10 |

(CrMo2) | 62XX-2C1M | 530 | 620 | 15 | - | - | 160-190 | 675-705 | 60 |

(CrMo2) | 6213-2C1M | 530 | 620 | 12 | - | - | 160-190 | 675-705 | 60 |

CrMo2L | (55XX-2C1ML) | 400 | 500 | 18 | 47 | 38 | 200-300 | 690-750 | 60±10 |

(CrMo2L) | 55XX-2C1ML | 460 | 550 | 15 | - | - | 160-190 | 675-705 | 60 |

- | 55XX-2CML | 460 | 550 | 15 | - | - | 160-190 | 675-705 | 60 |

- | 57XX-2CMW V | 490 | 570 | 15 | - | - | 160-190 | 700-730 | 120 |

- | 83XX-10C1MV | 740 | 830 | 12 | - | - | 205-260 | 675-705 | 480 |

- | 62XX-2C1MV | 530 | 620 | 15 | - | - | 180-250 | 725-755 | 120 |

- | 62XX-2C2W V | 530 | 620 | 15 | - | - | 180-250 | 725-755 | 120 |

- | 62XX-3C1MV | 530 | 620 | 15 | - | - | 160-190 | 725-755 | 60 |

CrMo5 | (55XX-5CM) | 400 | 590 | 17 | 47 | 38 | 200-300 | 730-760 | 60±10 |

(CrMo5) | 55XX-5CM | 460 | 550 | 17 | - | - | 175-230 | 725-755 | 60 |

- | 55XX-5CML | 460 | 550 | 17 | - | - | 175-230 | 725-755 | 60 |

- | 55XX-7CML | 460 | 550 | 15 | - | - | 180-230 | 725-755 | 60 |

- | 55XX-7CM | 460 | 550 | 15 | - | - | 180-230 | 725-755 | 60 |

CrMo9 | (62XX-9C1M) | 435 | 590 | 18 | 34 | 27 | 200-300 | 740-780 | 120±10 |

(CrMo9) | 55XX-9C1M | 460 | 550 | 17 | - | - | 205-260 | 725-755 | 60 |

- | 55XX-9C1ML | 460 | 550 | 17 | - | - | 205-260 | 725-755 | 60 |

CrMo91 | (62XX-9C1MV) | 415 | 585 | 17 | 47 | 38 | 200-315 | 745-775 | 120-180 |

(CrMo91) | 62XX-9C1MV | 530 | 620 | 15 | - | - | 200-315 | 745-775 | 120 |

- | 62XX-9C2W-MV | 530 | 620 | 15 | - | - | 200-315 | 725-755 | 120±103 |

- | 69ХХ-9СМ- W V-Co | 600 | 690 | 15 | - | - | 205-260 | 725-755 | 480 |

CrMoW V12 | - | 550 | 690 | 15 | 34 | 27 | 250-350 | 740-780 | 120±10 |

Z | G | По согласованию между покупателем и поставщиком | |||||||

| |||||||||

5.4 Обозначение типа покрытия электрода

Тип покрытия электрода в значительной степени определяет его эксплуатационные характеристики и свойства металла шва.

5.4A Классификация по химическому составу | 5.4B Классификация по пределу прочности при растяжении и химическому составу |

Для обозначения типа покрытия используют два обозначения: | Тип покрытия электрода зависит в основном от типа шлакообразующих компонентов. Тип покрытия также определяет положение при сварке и род тока в соответствии с таблицей 3B. |

Примечание - Описание характеристик каждого типа покрытия приведено в приложении D. | Примечание - Описание характеристик каждого типа покрытия приведено в приложении Е. |

Таблица 3В - Обозначение типа покрытия (классификация по пределу прочности при растяжении и химическому составу)

Обозначение | Тип покрытия | Положение при сварке | Род тока |

10 | Целлюлозное | Все | DC (+) |

11 | Целлюлозное | Все | AC или DC (+) |

13 | Рутиловое | Все | AC или DC (±) |

15 | Основное | Все | DC (+) |

16 | Основное | Все | AC или DC (+) |

18 | Основное ± железный порошок | Все, кроме PG | AC или DC (+) |

19 | Ильменитовое | Все | AC или DC (±) |

20 | Кислое | PA, PB | AC или DC (-) |

27 | Кислое + железный порошок | PA, PB | AC или DC (-) |

| |||

5.5 Обозначение эффективного переноса металла электрода и рода тока

5.5A Классификация по химическому составу | 5.5B Классификация по пределу прочности при растяжении и химическому составу |

Обозначения в таблице 4A определяют эффективный перенос металла электрода, определенный в соответствии с ISO 2401, и род тока. | Не приводится специальное обозначение для эффективного переноса металла электрода и рода тока. Род тока включен в обозначение типа покрытия (см. таблицу 3B). Эффективный перенос металла электрода не рассматривается. |

Таблица 4А - Обозначение эффективного переноса металла электрода и рода тока (классификация по химическому составу)

Обозначение | Эффективный перенос металла электрода, % | Род тока |

1 |

| AC и DС |

2 |

| DC |

3 | 105< | AC и DС |

4 | 105< | DC |

| ||

5.6 Обозначение положения при сварке

5.6A Классификация по химическому составу | 5.6B Классификация по пределу прочности при растяжении и химическому составу |

Обозначения в таблице 5А указывают положения, для которых электрод проверяется в соответствии с ISO 15792-3. | Нет специального обозначения для положения при сварке. Требования для положения при сварке включены в обозначение типа покрытия (см. таблицу 3B). |

Таблица 5А - Обозначение положения при сварке (классификация по химическому составу)

Обозначение | Положение при сварке по ISO 6947 |

1 | PA, PB, PC, PD, PE, PF, PG |

2 | PA, PB, PC, PD, PE, PF |

3 | PA, PB |

4 | PA, PB, PG |

5.7 Обозначение содержания водорода в наплавленном металле

Обозначения в таблице 6 указывают содержание водорода, которое определяется в наплавленном металле для электрода диаметром 4,0 мм в соответствии с методом, описанным в ISO 3690. Ток должен составлять 70-90% от максимального значения, рекомендованного производителем. Электроды, рекомендуемые для использования при переменном токе, должны испытываться при переменном токе; электроды, рекомендуемые для постоянного тока, должны испытываться при постоянном токе обратной полярности.

Производитель должен предоставить информацию о рекомендуемом роде тока и условиях просушки для достижения требуемого уровня водорода.

Таблица 6 - Обозначение содержания водорода в наплавленном металле

Обозначение | Содержание водорода максимальное, мл/100 г наплавленного металла |

H5 | 5 |

H10 | 10 |

H15 | 15 |

См. приложение F для получения дополнительной информации о диффузионном водороде.

5.8 Методика округления

Полученные фактические испытательные значения должны соответствовать ISO 80000-1:2009, B.3, правило А. Если измеренные значения получены с помощью оборудования, откалиброванного в единицах, отличных от указанных в этом стандарте, измеренные значения должны быть преобразованы в единицы измерения этого стандарта до округления. Если среднее значение должно сравниваться с требованиями этого стандарта, округление должно выполняться только после расчета среднего. Округленные результаты должны соответствовать требованиям соответствующей таблицы для тестируемой классификации.

6 Механические испытания

6.1 Общие положения

Испытания на растяжение и удар должны проводиться после сварки и после термической обработки, указанной в таблице 2, на испытательном образце наплавленного металла типа 1.3 в соответствии с ISO 15792-1:2000, с электродами диаметром 4,0 мм и условиями сварки, как описано в 6.2 и 6.3.

6.2 Температура предварительного подогрева и межслойная температура

Температура предварительного подогрева и межслойная температура должны выбираться для соответствующего наплавленного металла по таблице 2.

Межслойную температуру измеряют с помощью термокарандашей, контактных термометров или термопар в соответствии с ISO 13916.

Межслойная температура не должна превышать максимальную температуру, указанную в таблице 2, когда начинается наплавка любого слоя. Если после какого-либо слоя температура будет превышена, испытательный образец должен быть охлажден на воздухе до допустимой температуры между слоями.

6.3 Последовательность проходов

Последовательность проходов должна соответствовать таблице 7.

Направление сварки до завершения прохода не должно меняться. Каждый проход должен быть выполнен сваркой на токе 70-90% от максимального тока, рекомендованного производителем. Независимо от типа покрытия сварка должна выполняться на переменном токе, если переменный ток и постоянный ток рекомендованы.

Таблица 7 - Последовательность проходов

Диаметр электрода, | Многослойный шов | ||

мм | Номер слоя | Количество проходов на слой | Количество слоев |

4,0 | От первого до последнего | 2 | 7-9 |

| |||

7 Химический анализ

Химический анализ может быть выполнен на любом соответствующем испытательном образце наплавленного металла, но в спорных случаях применяют образцы в соответствии с ISO 6847. Допускается использовать любые аналитические методы, но в спорных случаях следует ссылаться на установленные опубликованные методы. Результаты химического анализа должны соответствовать таблице 1.

8 Испытания угловых швов

Образец для испытаний углового сварного шва должен соответствовать ISO 15792-3.

8A Классификация по химическому составу | 8B Классификация по пределу прочности при растяжении и химическому составу |

Материал листа следует выбирать из диапазона материалов, для которых электроды рекомендованы производителем или материал должен быть из нелегированной стали с максимальным значением углерода 0,30% (по массе). Поверхность должна быть очищена от окалины, ржавчины и других загрязнений. Толщина пластины t должна составлять 10-12 мм, ширина w не менее 75 мм, а длина | Материал листа должен быть из нелегированной стали с максимальным значением углерода 0,30% (по массе). Свариваемые поверхности должны быть чистыми. Толщина пластины для испытаний t, ширина w и длина |

Таблица 8А - Требования для угловых швов (классификация по химическому составу)

Обозначение положения при сварке для классификации | Тип покры- | Положение при сварке для испытаний | Диаметр электро- | Теоретическая толщина углового шва, мм | Разность катетов, мм | Выпуклость, мм |

1 или 2 | R или B | PB | 6,0 | Не менее 5,0 | Не более 2,0 | Не более 3,0 |

4 | R | PB | 6,0 | Не менее 4,5 | Не более 1,5 | Не более 2,5 |

B | 5,0 | |||||

1 или 2 | R | PF | 4,0 | Не более 4,5 | Не более 2,0 | |

B | Не более 5,5 | |||||

1, 2 или 4 | R | PD | 4,0 | Не более 4,5 | Не более 1,5 | Не более 2,5 |

B | Не более 5,5 | Не более 2,0 | Не более 3,0 | |||

4 | B | PG | 4,0 | Не менее 5,0 | Не более 1,5 | |

| ||||||

Таблица 8В - Требования к угловым швам (классификация по пределу прочности при растяжении и химическому составу)

Тип покрытия | Род тока и поляр- | Диаметр электро- | Поло- | Толщина листа t, мм | Ширина листа w, мм | Мини- | Размер углового шва, мм | Макси- | Макси- |

10 | DC (+) | 5,0 | PF, PD | 10 | 75 | 300 | Не более 8,0 | 3,5 | 1,5 |

6,0 | РВ | 12 | 400 | Не менее 6,5 | 2,5 | 2,0 | |||

11 | AC | 5,0 | PF, PD | 10 | 75 | 300 | Не более 8,0 | 3,5 | 1,5 |

6,0 | PB | 12 | 400 | Не менее 6,5 | 2,5 | 2,0 | |||

13 | AC | 5,0 | PF, PD | 12 | 75 | 300 | Не более 10,0 | 2,0 | 1,5 |

6,0 | PB | 400 | Не менее 8,0 | 3,5 | 2,0 | ||||

15 | DC (+) | 4,0 | PF, PD | 10 | 75 | 300 | Не более 8,0 | 3,5 | 2,0 |

6,0 | PB | 12 | 400 | Не менее 8,0 | |||||

16 | AC | 4,0 | PF, PD | 10 | 75 | 300 | Не более 8,0 | 3,5 | 2,0 |

6,0 | PB | 12 | 400 | Не менее 8,0 | |||||

18 | AC | 4,0 | PF, PD | 10 | 75 | 300 | Не более 8,0 | 3,5 | 2,0 |

6,0 | PB | 12 | 400 | Не менее 8,0 | |||||

19 | AC | 5,0 | PF, PD | 12 | 75 | 300 | Не более 10,0 | 2,0 | 1,5 |

6,0 | PB | 400 | Не менее 8,0 | 3,5 | 2,0 | ||||

20 | AC | 6,0 | PB | 12 | 75 | 400 | Не менее 8,0 | 3,5 | 2,0 |

27 | AC | 6,0 | PB | 12 | 75 | 400 или 650 | |||

| |||||||||

9 Повторные испытания

Если испытание не соответствует требованиям, это испытание следует повторить дважды. Результаты обоих повторных испытаний должны соответствовать требованиям. Образцы для повторного испытания могут быть взяты из первичного испытательного образца или из одного или двух новых испытательных образцов. Для химического анализа повторное испытание должно проводиться только для конкретных элементов, которые не отвечают требованиям к испытаниям. Если результаты одного или обоих повторных испытаний не соответствуют требованиям, испытываемый материал считается не отвечающим настоящим техническим требованиям для этой классификации.

В случае, если во время подготовки или после завершения испытания четко определено, что установленные или надлежащие методики не были соблюдены при подготовке образца или образцов для испытаний или при проведении испытаний, то испытание считается недействительным независимо от того, были ли испытания фактически завершены или результаты испытаний соответствовали или не соответствовали требованиям. Эти испытания должны быть повторены, следуя надлежащим установленным методикам. В этом случае удвоения количества образцов не требуется.

10 Технические условия поставки

Технические условия поставки должны соответствовать требованиям ISO 544 и ISO 14344.

11 Примеры обозначений

Обозначение покрытого электрода должно соответствовать приведенным ниже примерам.

11A Классификация по химическому составу | 11B Классификация по пределу прочности при растяжении и химическому составу |

Обозначение покрытого электрода указывается буквой A, приведенной после номера настоящего стандарта, и должно соответствовать принципу, приведенному в примере ниже. | Обозначение покрытого электрода указывается буквой B, приведенной после номера настоящего стандарта, и должно соответствовать принципу, приведенному в примере ниже. |

Пример 1A - Наплавленный покрытым электродом для ручной дуговой сварки (E) металл сварного шва имеет химический состав Cr 1,1% (по массе) и Mo 0,6% (по массе), т.е. обозначение химического состава CrMo1 в соответствии с таблицей 1. Покрытие электрода - основное (B) и электрод может быть использован на постоянном токе с эффективным переносом металла электрода 120% (4) при сварке стыковых и угловых швов в нижнем положении (4). Содержание водорода в наплавленном металле согласно ISO 3690 и не должно превышать 5 мл/100 г наплавленного металла (Н5). | Пример 1В - Наплавленный покрытым электродом для ручной дуговой сварки (E) металл шва имеет химический состав Cr 1,1% (по массе) и Mo 0,6% (по массе), т.е. обозначение химического состава 1CM в соответствии с таблицей 1. Предел прочности при растяжении наплавленного после термообработки металла превышает 550 МПа (55). Покрытие электрода - основное с добавлением железного порошка, электрод может быть использован на переменном токе или постоянном токе обратной полярности во всех положениях, за исключением вертикального сверху вниз (18). Содержание водорода в наплавленном металле согласно ISO 3690 и не должно превышать 5 мл/100 г наплавленного металла (Н5). |

Приложение A

(справочное)

Классификационные системы

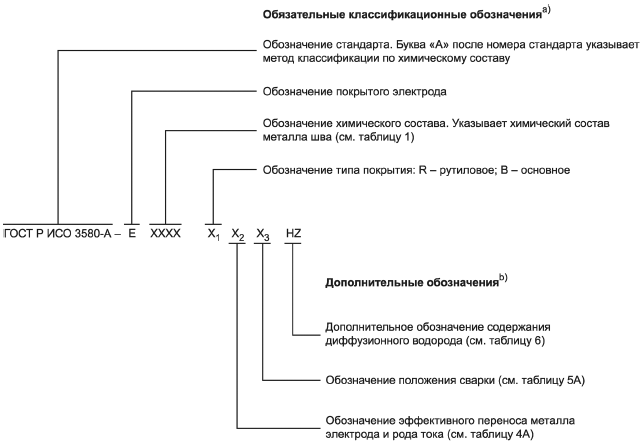

A.1 ГОСТ Р ИСО 3580-A

ГОСТ Р ИСО 3580 - классификационная система по химическому составу для покрытых электродов показана на рисунке А.1.

|

Комбинация обозначений составляет классификацию покрытых электродов.

Обозначения являются дополнительными и не являются частью классификации покрытых электродов.

Рисунок A.1 - ГОСТ Р ИСО 3580-A - обозначение покрытых электродов для жаропрочных сталей

(классификация по химическому составу)

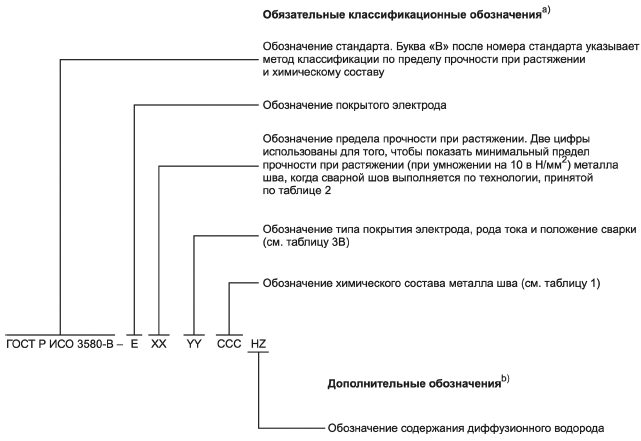

A.2 ГОСТ Р ИСО 3580-В

ГОСТ Р ИСО 3580 - классификационная система для покрытых электродов по пределу прочности при растяжении и химическому составу показана на рисунке А.2.

|

Комбинация обозначений составляет классификацию покрытых электродов.

Обозначения являются дополнительными и не являются частью классификации покрытых электродов.

Рисунок A.2 - ГОСТ Р ИСО 3580-В - обозначение покрытых электродов для жаропрочных сталей

(классификация по пределу прочности при растяжении и химическому составу)

Приложение B

(справочное)

Обозначение химического состава (классификация по химическому составу)

Обозначение содержит основные легирующие элементы с использованием химических элементов Cr (хром), Mo (молибден), V (ванадий) и W (вольфрам). Для хромсодержащих сплавов за этим следуют цифры: 1, 2, 5, 9 или 12, указывающие номинальное процентное содержание хрома по массе. В частном случае сплав, легированный 9% Cr (по массе), обозначают CrMo91, добавляется цифра "1", чтобы указать дополнительное комплексное легирование по сравнению с CrMo9.

Низкоуглеродистые сплавы обозначают буквой "L", указывающей максимальное содержание углерода 0,05% (по массе).

Приложение C

(справочное)

Обозначение химического состава (классификация по пределу прочности при растяжении и химическому составу)

C.1 Тип 1M3

Для электродов, содержащих Мо (молибден) в качестве единственного легирующего элемента, который отличает их от электродов из нелегированной стали, обозначение состоит из целого числа, приблизительно равного двойному номинальному содержанию Mn (марганца), за которым следует буква "М" для обозначения молибдена и цифра для обозначения номинального уровня Мо:

3 - около 0,5% (по массе) Мо, высокий Мо.

C.2 Тип XCXMX

Для хромомолибденовых сталей обозначение состоит из "C", перед которым стоит целое число для обозначения номинального уровня Cr (хрома), и "M", которому предшествует целое число для обозначения номинального уровня Мо. Для хрома или молибдена, если номинальный уровень заметно меньше 1 (по массе), предшествующее целое число отсутствует. Если добавить вольфрам и/или ванадий, соответствующие буквы "W" и/или "V" в этом порядке будут добавлены после символов хрома и молибдена. Высокий уровень углерода будет обозначен буквой "H" в конце обозначения, а низкий уровень углерода будет обозначен буквой "L" в конце обозначения. Вариации основного состава будут обозначены произвольным целым числом после последней буквы.

Приложение D

(справочное)

Типы покрытия электродов (классификация по химическому составу)

D.1 Рутиловое покрытие электродов

Покрытие этого типа содержит в качестве основного компонента диоксид титана, обычно в виде рутила, вместе с силикатами и карбонатами.

Электроды этого типа обеспечивают мелкокапельный перенос, что обеспечивает их применение для сварки во всех положениях, кроме вертикального сверху вниз.

D.2 Основное покрытие электродов

Покрытие этого типа содержит большое количество карбонатов щелочноземельных металлов и плавикового шпата (фторид кальция). Эти электроды способны обеспечивать низкое содержание водорода в наплавленном металле при применении в соответствии с инструкциями производителя.

Электроды с основным покрытием, как правило, подходят для сварки на постоянном токе обратной полярности.

Электроды с основным покрытием предпочтительны для сварки больших толщин профильного проката и для соединений с зазорами. Дуга должна быть как можно более короткой.

Приложение E

(справочное)

Типы покрытия электродов (классификация по пределу прочности при растяжении и химическому составу)

E.1 Общие положения

Свойства покрытого электрода, его сварочные характеристики и механические свойства металла сварного шва зависят от его покрытия. Эта однородная смесь веществ содержит следующие шесть основных компонентов:

a) шлакообразующие материалы;

b) раскислители;

c) защитные газообразующие материалы;

d) ионизирующие вещества;

e) связующие вещества;

f) легирующие элементы (при необходимости).

Кроме того, металлические порошки, которые могут влиять на свойства позиционной сварки, могут быть добавлены для увеличения номинальной эффективности электродов и/или для достижения желаемого состава наплавленного слоя. Когда покрытие характеризуется как покрытие, содержащее металлические порошки, подразумевается, что в покрытие включено относительно большое количество [более 15% покрытия (по массе)] металлических порошков.

Определенные марки электродов, хотя и могут использоваться как на переменном токе, так и на постоянном токе (одной или обеих полярностей), могут быть оптимизированы производителем для конкретного рода тока для конкретной потребности рынка.

E.2 Покрытие типа 10

Электроды этого типа содержат в покрытии большое количество горючих органических веществ, в частности целлюлозы. Благодаря интенсивной дуге такие электроды особенно подходят для сварки в вертикальном положении сверху вниз. Стабилизация дуги осуществляется в основном натрием, поэтому эти электроды подходят для сварки на постоянном токе, обычно обратной полярности.

E.3 Покрытие типа 11

Электроды этого типа содержат в покрытии большое количество горючих органических веществ, в частности целлюлозы. Благодаря интенсивной дуге такие электроды подходят для сварки в вертикальном положении сверху вниз. Стабилизация дуги осуществляется в основном калием, поэтому электроды подходят для сварки как на переменном, так и на постоянном токе, обычно обратной полярности.

E.4 Покрытие типа 13

Электроды этого типа содержат большое количество диоксида титана (рутила) и сильно стабилизированы калием. Они создают мягкую спокойную дугу и особенно подходят для сварки тонколистового металла.

E.5 Покрытие типа 15

Электроды этого типа имеют высокоосновное покрытие, состоящее в основном из извести (оксид кальция) и плавикового шпата (фторид кальция). Стабилизация дуги обеспечивается в основном натрием, и эти электроды обычно применяются только на постоянном токе обратной полярности. Эти электроды обеспечивают металл сварного шва высокого металлургического качества с низким уровнем диффузионного водорода.

E.6 Покрытие типа 16

Электроды этого типа имеют высокоосновное покрытие, состоящее в основном из извести и плавикового шпата. Стабилизация дуги с помощью калия отвечает за их способность к сварке на переменном токе. Эти электроды обеспечивают металл сварного шва высокого металлургического качества с низким уровнем диффузионного водорода.

E.7 Покрытие типа 18

Электроды этого типа аналогичны электродам с покрытием типа 16, за исключением того, что они имеют несколько более толстое покрытие с добавлением металлического порошка. Порошок увеличивает их токонесущую способность и производительность наплавки по сравнению с электродами с покрытием типа 16.

E.8 Покрытие типа 19

Электроды этого типа содержат оксиды титана и железа, обычно объединенные в виде минерала ильменита (железо-оксид титана). Хотя они не являются низководородными основными электродами, они способны производить металл сварного шва относительно высокой ударной вязкости.

E.9 Покрытие типа 20

Электроды этого типа содержат большое количество оксида железа. Шлак очень жидкий, так что сварка обычно подходит только для нижнего и горизонтального положений. Они в первую очередь предназначены для угловых и нахлесточных сварных швов.

E.10 Покрытие типа 27

Электроды этого типа аналогичны электродам с покрытием типа 20, за исключением того, что покрытие имеет большую толщину и содержит большое количество железного порошка в дополнение к оксиду железа покрытия типа 20. Электроды с покрытием типа 27 предназначены в основном для высокоскоростной сварки угловых и нахлесточных сварных швов.

Приложение F

(справочное)

Диффузионный водород

Предполагая, что внешние условия являются удовлетворительными (т.е. области сварного шва чистые и сухие), водород в металле сварного шва образуется из водородсодержащих соединений в расходных материалах. В случае основных покрытых электродов вода, поглощенная покрытием, является основным источником водорода. Вода в дуге диссоциирует и образует атомарный водород, который поглощается металлом сварного шва. При данных условиях материала и напряжения риск холодных трещин уменьшается с уменьшением содержания водорода в металле сварного шва.

На практике соответствующий уровень водорода зависит от конкретного применения, и для обеспечения этого необходимо соблюдать соответствующие условия обращения, хранения и сушки, рекомендованные производителем электрода.

Для сбора и измерения диффузионного водорода могут использоваться другие методы для периодического тестирования, при условии, что они обладают равной воспроизводимостью и калиброваны по методу, указанному в ISO 3690. Содержание водорода зависит от рода тока.

Трещины в сварных соединениях могут быть вызваны воздействием водорода. Риск водородного растрескивания увеличивается с увеличением содержания примесей и уровня напряжений. Такие трещины обычно развиваются после того, как соединение остыло, и поэтому их называют холодными трещинами.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 544 | MOD | ГОСТ Р 53689-2009 (ИСО 544:2003) "Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка" |

ISO 2401 | - | * |

ISO 3690 | MOD | ГОСТ 34061-2017 (ISO 3690:2012) "Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки" |

ISO 6847 | - | * |

ISO 6947 | IDT | ГОСТ Р ИСО 6947-2017 "Сварка и родственные процессы. Положения при сварке" |

ISO 13916 | - | * |

ISO 14344 | - | * |

ISO 15792-1:2000 | IDT | ГОСТ Р ИСО 15792-1-2009 "Материалы сварочные. Методы испытаний. Часть 1. Методы испытаний образцов наплавленного металла из стали, никеля и никелевых сплавов" |

ISO 15792-3 | IDT | ГОСТ Р ИСО 15792-3-2010 "Материалы сварочные. Методы испытаний. Часть 3. Классификационные испытания сварочных материалов по положению сварки и глубине проплавления корня углового шва" |

ISO 80000-1:2009 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Официальный перевод данного международного стандарта находится в Федеральном информационном фонде стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] | EN 1599:1997 Welding consumables - Covered electrodes for manual metal arc welding of creep-resisting steels - Classification (Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация) |

УДК 621.791:006.354 | ОКС 25.160.20 |

Ключевые слова: сварочные материалы, электроды, классификация, ручная дуговая сварка плавящимся электродом, наплавленный металл, жаропрочные стали | |

Электронный текст документа

и сверен по:

, 2020