ГОСТ Р 59604.2-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМА АТТЕСТАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Часть 2

Аттестация персонала. Правила

Welding production qualification system. Part 2. Welding personnel qualification. Rules

ОКС 25.160.10

Дата введения 2022-01-01

Предисловие

1 РАЗРАБОТАН Саморегулируемой организацией Ассоциация "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 октября 2021 г. N 1086-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Комплекс стандартов ГОСТ Р 59604 под общим наименованием "Система аттестации сварочного производства" разработан в целях установления общетехнических требований и правил аттестации сварочного производства, обеспечивающих взаимопонимание, техническое единство и взаимосвязь различных областей науки, техники и производства в процессе создания и использования продукции, а также производства, монтажа, строительства, ремонта и реконструкции объектов с применением процессов сварочного производства, охрану окружающей среды, безопасность процессов, продукции и объектов для жизни, здоровья, имущества и достижения целей стандартизации, установленных в [1].

Комплекс стандартов ГОСТ Р 59604 включает в себя следующие части:

- часть 1. Общие требования;

- часть 2. Аттестация персонала. Правила;

- часть 3. Проверка готовности организаций к выполнению сварочных работ. Правила;

- часть 4. Аттестация сварочных материалов. Правила;

- часть 5. Аттестация сварочного оборудования. Правила.

Настоящий стандарт разработан с учетом российского и международного опыта в области аттестации сварочного производства металлических и полимерных материалов. В стандарте применены положения международных стандартов ИСО 9606, ИСО 13585, регионального стандарта ДИН ЕН 13067, норм DVS 2212-1.

1 Область применения

Настоящий стандарт устанавливает правила аттестации персонала сварочного производства, выполняющего ручную, частично механизированную, полностью механизированную и автоматическую сварку, наплавку и пайку (сварщики, сварщики-операторы, паяльщики), а также персонала, выполняющего организацию, контроль сварочного производства и руководство сварочными работами.

Настоящий стандарт применяется участниками системы аттестации сварочного производства при аттестации персонала сварочного производства, проводимой в целях обеспечения безопасной эксплуатации объектов, при производстве, монтаже, строительстве, ремонте и реконструкции которых выполняются сварочные работы.

Примечание - К объектам относятся сооружения, конструкции, технические устройства [машины, трубопроводы, технологическое оборудование, системы машин и (или) оборудования, агрегаты, механизмы] и другие изделия различного назначения, имеющие сварные, паяные соединения и наплавки, к выполнению которых установлены одинаковые нормативные требования.

Настоящий стандарт не применяется при изготовлении, монтаже, ремонте и модернизации объектов использования атомной энергии, к которым предъявляются иные требования по аттестации сварочного производства, связанные с обеспечением безопасности в области использования атомной энергии.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 14098 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 17325 Пайка и лужение. Основные термины и определения

ГОСТ 19248-90 (ИСО 3677-76) Припои. Классификация и обозначения

ГОСТ 33366.1 (ISO 1043-1:2011) Пластмассы. Условные обозначения и сокращения. Часть 1. Основные полимеры и их специальные характеристики

ГОСТ Р 58904/ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р 59604.1-2021 Система аттестации сварочного производства. Общие требования

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 14175 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59604.1, ГОСТ Р 58904, а также следующие термины с соответствующими определениями:

3.1 кандидат на аттестацию: Лицо, претендующее на получение уровня аттестации в соответствии с заявкой на аттестацию.

3.2 контрольное сварное соединение; КСС: Сварное соединение (наплавка, паяное соединение), выполняемое для проверки практических навыков сварщика.

3.3

ручная сварка (manual welding): Сварка, при которой держатель электрода, сварочный пистолет, сварочная горелка или газовая горелка управляется вручную. [ГОСТ Р 58904-2020, статья 2.1.1.8] |

3.4

частично механизированная сварка (partly mechanized welding, semiautomatic welding): Ручная сварка, при которой подача проволоки механизирована. [ГОСТ Р 58904-2020, статья 2.1.1.9] |

3.5

полностью механизированная сварка (mechanized welding, fully mechanized welding): Сварка, при которой требуемые сварочные параметры поддерживаются механическими или электронными средствами. Примечание 1 - В процессе сварки возможна ручная регулировка сварочных параметров сварщиком-оператором. [ГОСТ Р 58904-2020, статья 2.1.1.10] |

3.6

автоматическая сварка (automatic welding): Сварка, при которой все операции выполняются без вмешательства в сварочный процесс сварщика-оператора. Примечание 1 - В процессе сварки невозможна ручная регулировка сварочных параметров сварщиком-оператором. [ГОСТ Р 58904-2020, статья 2.1.1.11] |

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АП - аттестационный пункт;

АЦ - аттестационный центр;

КСС - контрольное сварное соединение (наплавка, паяное соединение);

НД - нормативные документы;

НПА - нормативные правовые акты;

САСв - система аттестации сварочного производства;

СМ - сварочные материалы;

СО - сварочное оборудование.

5 Общие положения

5.1 Аттестацию персонала сварочного производства проводят по четырем уровням, соответствующим осуществляемой кандидатом деятельности.

I уровень аттестации* - аттестация сварщика, выполняющего сварку конкретным способом сварки (наплавки, пайки)**, с учетом параметров сварных соединений (наплавок, паяных соединений) и конкретного(ых) объекта(ов).

________________

* На I уровень аттестации могут быть аттестованы: сварщики, сварщики-операторы, паяльщики.

** Далее по тексту стандарта применяется термин "сварка", включающий родственные процессы наплавки и пайки, за исключением разделов стандарта, касающихся непосредственно наплавки или пайки.

II уровень аттестации*** - аттестация специалиста сварочного производства, осуществляющего организацию, контроль и оформление результатов сварочных работ с учетом конкретного(ых) объекта(ов).

________________

*** На II уровень аттестации могут быть аттестованы: мастер сварочного участка, прораб строительного участка, контрольный мастер и др.

III уровень аттестации - аттестация специалиста сварочного производства, осуществляющего организацию, руководство, контроль и оформление результатов сварочных работ, разработку и утверждение производственно-технологической документации по сварке с учетом конкретного(ых) объекта(ов).

________________

На III уровень аттестации могут быть аттестованы: инженер-технолог, начальник отдела, начальник сварочной лаборатории, начальник сектора сварки, начальник технического бюро, заведующий отделом сварки, заведующий лабораторией сварки и контроля и др.

IV уровень аттестации - аттестация специалиста сварочного производства, осуществляющего организацию, руководство, контроль и оформление результатов сварочных работ, а также разработку и утверждение производственно-технологической документации по сварке и общее управление сварочным производством организации с учетом конкретного(ых) объекта(ов).

________________

На IV уровень аттестации могут быть аттестованы: главный сварщик, главный технолог, начальник цеха, главный инженер, руководитель сварочной службы и др.

5.2 Аттестацию персонала подразделяют на первичную, дополнительную и периодическую.

5.2.1 Первичную аттестацию проходит персонал, не имеющий аттестационного удостоверения по конкретному способу сварки (наплавки, пайки) или уровню аттестации.

5.2.2 Дополнительную аттестацию проходит персонал, имеющий действующее аттестационное удостоверение, с целью расширения области аттестации, указанной в аттестационном удостоверении.

5.2.3 Периодическую аттестацию проходит персонал по истечении срока действия аттестационного удостоверения.

5.3 Срок действия аттестационного удостоверения может быть продлен не более двух раз (см. 10.1.2, 10.2.3).

5.4 Аттестацию проводит АЦ, соответствующий требованиям ГОСТ Р 59604.1-2021 (подраздел 7.3).

5.5 Для проведения аттестации АЦ создает аттестационную комиссию.

5.6 АЦ проводит аттестацию в следующем порядке:

а) рассмотрение заявочных документов;

б) консультации кандидата на аттестацию;

в) аттестационные испытания кандидата на аттестацию:

1) проверка практических навыков,

2) проверка теоретических знаний;

г) оформление результатов аттестации.

5.7 АЦ проводит аттестацию на своей материально-технической базе. При наличии АП аттестационные испытания могут быть проведены в АП.

Допускается по согласованию с центральным органом проведение аттестационных испытаний вне материально-технической базы АЦ или АП, например, на производственной базе заявителя аттестации, в случаях отсутствия на материально-технической базе АЦ или АП уникального, специализированного СО (например, установки для электрошлаковой, электронно-лучевой, лазерной сварки и т.д.) или в иных экономически обоснованных случаях.

6 Заявочные документы

6.1 АЦ проводит аттестацию на основании полученных от заявителя аттестации заявочных документов, состоящих из заявки на аттестацию (первичную, дополнительную или периодическую) или заявки на продление срока действия аттестационного удостоверения, и приложенных к заявке документов.

6.2 В заявке указывают:

- сведения о заявителе;

- сведения о кандидате на аттестацию;

- область аттестации*;

________________

* При дополнительной аттестации в заявке указывают дополнительную область аттестации.

- НД, регламентирующие выполнение сварочных работ, и НД, регламентирующие нормы оценки качества сварных соединений**, для заявленного(ых) объекта(ов).

________________

** Указывают только в заявке на аттестацию или на продление срока действия аттестационного удостоверения сварщика.

Аттестацию проводят по способам сварки, определяемым в соответствии с приложением А.

Примечания

1 Аттестация на I уровень по способам сварки металлических материалов по согласованию с заявителем может быть проведена с указанием процессов сварки в соответствии с приложением А (таблица А.1).

2 Аттестацию на I уровень по способам сварки полимерных материалов проводят с указанием процессов сварки в соответствии с приложением А (таблица А.2).

Форма заявки на аттестацию сварщика (I уровень аттестации) приведена в приложении Б. Форма заявки на аттестацию специалиста сварочного производства (II-IV уровни аттестации) приведена в приложении В.

Форма заявки на продление срока действия аттестационного удостоверения сварщика (I уровень аттестации) приведена в приложении Г. Форма заявки на продление срока действия аттестационного удостоверения специалиста сварочного производства (II-IV уровни аттестации) приведена в приложении Д.

6.3 К заявке прикладывают:

а) при аттестации сварщика на I уровень:

1) документ, подтверждающий образование (обучение), соответствующее заявленному способу сварки, в соответствии с приложением Е (таблица Е.1),

2) документ, подтверждающий квалификацию (уровень квалификации или разряд),

3) документ, подтверждающий отсутствие медицинских противопоказаний к работе сварщиком,

4) действующее аттестационное удостоверение (при дополнительной аттестации);

б) при продлении срока действия аттестационного удостоверения сварщика I уровня:

1) документ, подтверждающий выполнение сварщиком сварных соединений в установленной области аттестации в соответствии с требованиями к качеству за последние шесть месяцев срока действия аттестационного удостоверения,

2) действующее аттестационное удостоверение;

в) при аттестации специалиста сварочного производства на II-IV уровни:

1) документ, подтверждающий образование (обучение), в соответствии с приложением Е (таблица Е.1),

2) документ, подтверждающий стаж работы, в соответствии с приложением Е (таблица Е.2),

3) действующее аттестационное удостоверение (при дополнительной аттестации);

г) при продлении срока действия аттестационного удостоверения специалиста сварочного производства II-IV уровня:

1) документ, подтверждающий выполнение специалистом работ в установленной области аттестации за период срока действия аттестационного удостоверения,

2) действующее аттестационное удостоверение;

д) согласие кандидата на обработку персональных данных;

е) цветную фотографию размером 34 см.

6.4 Заявка на продление срока действия аттестационного удостоверения должна быть направлена в АЦ до окончания срока действия аттестационного удостоверения.

6.5 АЦ рассматривает заявочные документы на предмет комплектности и соответствия кандидата на аттестацию требованиям в соответствии с приложением Е*, информирует заявителя о результатах рассмотрения и регистрирует заявку.

________________

* Не проверяют при продлении срока действия аттестационного удостоверения.

АЦ возвращает заявочные документы заявителю в случае:

- непредставления документов, указанных в 6.3;

- выявления несоответствия кандидата на аттестацию требованиям в соответствии с приложением Е;

- предоставления недостоверных сведений.

7 Консультации

АЦ проводит консультации кандидата на аттестацию по требованиям НД, указанных в заявке на аттестацию, и регламентирующих выполнение сварочных работ по заявленным способу сварки и объекту(ам), а также по порядку проведения аттестационных испытаний и оформлению их результатов.

8 Аттестационные испытания кандидата на I уровень аттестации

8.1 Проверка практических навыков

8.1.1 При проверке практических навыков кандидат на I уровень аттестации выполняет КСС по технологической карте сварки.

8.1.2 Качество основных материалов и СМ (наплавочных материалов, материалов для пайки), применяемых при сварке КСС, должно быть подтверждено сертификатами или иными документами о качестве.

СМ должны быть подготовлены в соответствии с рекомендациями производителя СМ.

СО должно быть подключено и настроено в соответствии с рекомендациями производителя СО и требованиями безопасности.

Вид деталей КСС, конструкцию, размеры и количество свариваемых КСС назначает аттестационная комиссия АЦ.

8.1.3 Конструкцию, размеры и количество КСС определяют в соответствии с приложением Ж, а также НД, содержащими методики неразрушающего контроля, разрушающих испытаний и исследований сварных соединений и НД, регламентирующими выполнение сварочных работ и нормы оценки качества на заявленном(ых) объекте(ах).

8.1.4 Аттестационная комиссия АЦ для выполнения КСС разрабатывает технологическую карту сварки (наплавки, пайки), содержащую:

- ФИО сварщика и дату сварки;

- наименование объекта(ов) и НД, регламентирующие выполнение сварочных работ на этом (этих) объекте(ах);

- способ сварки (процесс сварки);

- параметры сварных соединений (наплавок, паяных соединений);

- количество и маркировку КСС;

- способ сборки и требования к прихваткам;

- СМ (вид, марка);

- СО [наименование, марка и обозначение (модель, тип)];

- эскиз собранного под сварку соединения с указанием его конструктивных элементов и размеров;

- эскиз выполненного сварного соединения с указанием конструктивных элементов и размеров сварного шва;

- порядок выполнения технологических операций с необходимыми эскизами (например, циклограмма процесса, порядок наложения слоев и валиков сварного шва или наплавки и т.д.);

- параметры сварки (наплавки, пайки);

- дополнительные технологические требования (например, механическая обработка, подогрев, термическая обработка);

- методы неразрушающего контроля, виды разрушающих испытаний и исследований КСС с указанием НД, регламентирующих нормы оценки качества сварных соединений.

Форма технологической карты сварки (наплавки, пайки) КСС приведена в приложении И.

8.1.5 Сварку КСС кандидат на аттестацию выполняет в присутствии члена(ов) аттестационной комиссии АЦ.

Сварка может быть остановлена, если сварщик не соблюдает требования технологической карты сварки КСС, охраны труда и правил безопасности.

КСС, при выполнении которого были допущены нарушения требований технологической карты, не учитывают при определении области аттестации в соответствии с 8.8.2.

8.1.6 Перед сваркой КСС аттестационный центр проводит инструктаж кандидата на аттестацию (сварщика) на рабочем месте. Прохождение сварщиком инструктажа, выполнение КСС и приемку выполненных КСС аттестационной комиссией АЦ подтверждают записями в журнале регистрации инструктажа сварщика на рабочем месте и выполнения КСС. Журнал ведут в каждом АЦ и АП, форма журнала приведена в приложении К.

8.1.7 КСС подлежат неразрушающему контролю, разрушающим испытаниям и исследованиям в лабораториях АЦ. По согласованию с центральным органом допускается для проведения неразрушающего контроля, разрушающих испытаний и исследований привлечение лабораторий сторонних организаций.

8.1.8 Методы неразрушающего контроля, виды испытаний и исследований КСС определяют в соответствии с приложением Л. Дополнительно могут быть применены другие методы неразрушающего контроля, виды разрушающих испытаний и исследований, если они указаны в НД, регламентирующих выполнение сварочных работ на заявленном(ых) объекте(ах).

8.1.9 По результатам неразрушающего контроля, разрушающих испытаний и исследований КСС оформляют акты и (или) заключения, и (или) протоколы.

8.1.10 Кандидата на аттестацию считают прошедшим проверку практических навыков, если КСС:

- выполнены без нарушения требований технологической карты, правил охраны труда, норм противопожарной, экологической и электрической безопасности;

- соответствуют нормам оценки качества, указанным в НД, регламентирующих выполнение сварочных работ и нормы оценки качества на заявленном(ых) объекте(ах).

8.2 Проверка теоретических знаний

8.2.1 Проверка теоретических знаний кандидата на I уровень аттестации заключается в ответах на вопросы по основам сварки и технологии сварочных работ в заявленной области аттестации.

Количество вопросов должно быть не менее 25.

8.2.2 Проверку теоретических знаний проводят в письменной форме или в форме онлайн-тестирования с регистрацией результатов в информационной системе. По решению аттестационной комиссии АЦ с кандидатом может быть проведено собеседование.

8.2.3 Кандидата на аттестацию считают прошедшим проверку теоретических знаний, если количество правильных ответов на вопросы составляет не менее 80%.

8.3 Область аттестации

8.3.1 Область аттестации сварщика содержит:

- способ сварки, процесс сварки (если указан в заявке)*;

________________

* Всегда указывают при аттестации по способам сварки полимерных материалов.

- параметры сварных соединений;

- объект(ы).

8.3.2 Область аттестации сварщика устанавливают в соответствии с 8.4-8.7 по результатам выполнения КСС (см. 8.1.10), в пределах параметров сварных соединений и их значений, соответствующих НД, регламентирующим выполнение сварочных работ на заявленном(ых) объекте(ах).

8.3.3 Аттестацию по сварке распространяют на аттестацию по наплавке для получения или восстановления необходимых размеров деталей этим же способом сварки (процессом сварки). Исключением являются наплавки для получения необходимых свойств (например, получение упрочняющих, износостойких, жаростойких, коррозионно-стойких и т.д. слоев металла на поверхности изделий), параметры и область аттестации по которым устанавливают в соответствии с 8.5.

8.4 Параметры сварных соединений металлических материалов

8.4.1 Параметрами сварных соединений металлических материалов являются:

- группы/подгруппы основных материалов;

- вид и марка СМ;

- вид свариваемых деталей;

- размеры свариваемых деталей;

- тип сварного шва (не применяется для сварных соединений стержней);

- положение при сварке;

- способ формирования сварного шва (не применяют для сварных соединений стержней);

- тип сварного соединения (применяют только для сварных соединений стержней и стержней с листами или трубами);

- прочие параметры.

Параметры сварных соединений металлических материалов в зависимости от способов сварки определяют в соответствии с приложением М. Для способов сварки, не указанных в приложении М, параметры сварных соединений определяет заявитель аттестации.

8.4.2 Группы/подгруппы основных материалов

8.4.2.1 Группы/подгруппы основных материалов определяют в соответствии с приложением Н.

8.4.2.2 Результаты выполнения КСС из основного материала определенной группы/подгруппы распространяют в соответствии с приложением П.

8.4.2.3 Результаты выполнения КСС из основного материала, не указанного в приложении Н, распространяют только на этот основной материал.

8.4.2.4 Результаты выполнения КСС из стальных основных материалов различных групп/подгрупп распространяют на эти группы/подгруппы и сочетания этих групп/подгрупп.

Для металлических основных материалов, отличных от сталей, результаты выполнения КСС из основных материалов различных групп/подгрупп распространяют только на сочетания этих групп/подгрупп.

8.4.3 Вид и марка СМ

8.4.3.1 Результаты выполнения КСС с использованием марки определенного вида или сочетания видов СМ распространяют на все марки этого вида или сочетания видов СМ, рекомендованные НД, регламентирующими выполнение сварочных работ на заявленном(ых) объекте(ах).

8.4.3.2 Покрытые электроды по ГОСТ 9466 подразделяют по видам покрытия:

- А - с кислым покрытием;

- Б - с основным покрытием;

- Ц - с целлюлозным покрытием;

- Р - с рутиловым покрытием;

- РА - рутилово-кислым покрытием;

- РБ - с рутилово-основным покрытием;

- РЦ - с рутилово-целлюлозным покрытием;

- П - с прочими видами покрытий.

Примечание - При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов следует добавлять букву "Ж".

8.4.3.3 Если для ручной дуговой сварки (наплавки) покрытыми электродами, требованиями НД предусмотрено применение электродов определенных типов по ГОСТ 9467, ГОСТ 10051 или ГОСТ 10052 без указания марок, то требования 8.4.3 относят не к маркам, а к типам электродов.

8.4.3.4 Результаты выполнения КСС с использованием электродов с одним видом покрытия распространяют на электроды с другими видами покрытий в соответствии с таблицей 1 и 8.4.3.3.

Таблица 1 - Область аттестации в зависимости от вида покрытия электродов

Вид покрытия | Область аттестации в зависимости от вида покрытия электродов | ||||

| А | Р, РА, РБ, РЦ | Б | Ц | П |

А | + | - | - | - | - |

Р, РА, РБ, РЦ | + | + | - | - | - |

Б | + | + | + | - | - |

Ц | - | - | - | + | - |

П | - | - | - | - | + |

"+" - вид покрытия электродов, на который распространяют аттестацию. | |||||

8.4.4 Вид свариваемых деталей

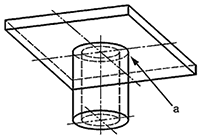

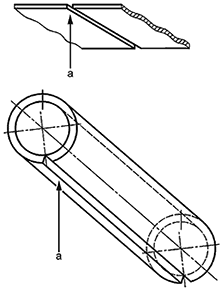

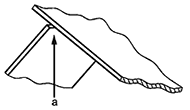

8.4.4.1 При сварке КСС применяют детали следующих видов: листы, трубы и стержни.

Если при выполнении КСС необходимо выполнить сварку деталей иных видов (например, шпильки, рельсы и т.д.), то при назначении конструкций, размеров, параметров и методов неразрушающего контроля, видов разрушающих испытаний и исследований КСС руководствуются документами, регламентирующими выполнение сварочных работ для указанных деталей. Область аттестации устанавливают в соответствии с заявленными параметрами сварных соединений и с учетом применения этих изделий.

Размеры КСС рельсов определяют в соответствии с приложением Ж. Методы неразрушающего контроля, виды разрушающих испытаний КСС рельсов, определяют в соответствии с приложением Л (таблица Л.4).

Примечания

1 При аттестации на объекты, конструкции и устройства которых содержат соединительные детали трубопроводов (патрубки, отводы, муфты, тройники и т.д.), штуцера, соединительные элементы запорно-регулирующей арматуры, обечайки или профильные трубы, КСС выполняют из труб с соответствующими параметрами.

2 При аттестации на объекты, конструкции и устройства которых содержат трубы с продольными швами, корпусные элементы переменного поперечного сечения или профильный прокат незамкнутого поперечного сечения, КСС выполняют из листов с соответствующими параметрами.

8.4.4.2 Результаты выполнения КСС листов распространяют на сварку листов и на сварку стыковых швов труб:

- с номинальным наружным диаметром 500 мм при выполнении стыковых швов КСС листов во всех положениях при сварке;

- с номинальным наружным диаметром труб 150 мм в положениях РА или РС при выполнении стыковых швов КСС листов в этих же положениях.

8.4.4.3 Результаты выполнения КСС труб распространяют на сварку труб, а при выполнении КСС труб с номинальным наружным диаметром >25 мм, и на сварку листов.

8.4.4.4 Результаты выполнения КСС листов с трубами распространяют на сварку листов с трубами, а также на сварку угловых швов листов и сварку угловых швов труб.

8.4.4.5 Результаты выполнения КСС стержней распространяют на сварку стержней. Результаты выполнения КСС стержней с листами или стержней с трубами распространяют на сварку стержней с листами и стержней с трубами.

Результаты выполнения КСС арматуры и закладных изделий железобетонных конструкций распространяют в соответствии с 8.4.9.2.

8.4.5 Размеры свариваемых деталей

8.4.5.1 При выполнении стыковых швов КСС учитывают номинальную толщину листа или стенки трубы* и номинальный наружный диаметр

трубы. Области аттестации для стыковых швов в зависимости от толщины листа или стенки трубы

и номинального наружного диаметра трубы

металлических материалов приведены, соответственно в таблицах 2 и 3.

________________

* При выполнении КСС комбинацией способов учитывают глубину проплавления или

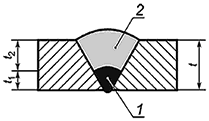

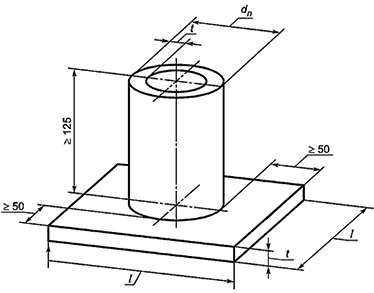

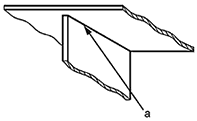

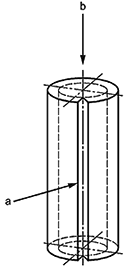

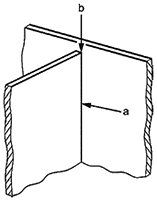

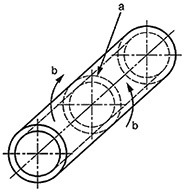

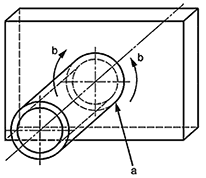

, полученную одним из способов сварки (см. рисунок 1).

Таблица 2 - Область аттестации в зависимости от толщины листа или стенки трубы для стыковых швов металлических материалов

Основной материал | Толщина листа или стенки трубы | Область аттестации |

Сталь |

|

|

| 3 | 3 |

|

|

|

Алюминий и алюминиевые сплавы |

| 0,5 |

|

|

|

Медь и медные сплавы | 0,5 | |

Никель и никелевые сплавы |

|

|

| 3< | 3 |

|

|

|

Титан и титановые сплавы |

|

|

|

|

|

| ||

Таблица 3 - Область аттестации в зависимости от номинального наружного диаметра трубы для стыковых швов металлических материалов

Основной материал | Номинальный наружный диаметр трубы | Область аттестации |

Сталь |

|

|

| 25< | 0,5 |

|

|

|

Алюминий и алюминиевые сплавы |

|

|

|

|

|

Медь и медные сплавы |

|

|

|

|

|

Никель и никелевые сплавы |

|

|

|

|

|

Титан и титановые сплавы |

|

|

|

|

|

8.4.5.2 При выполнении угловых швов КСС металлических материалов из листов толщиной , область аттестации в зависимости от толщины листа

определяют по меньшей толщине. Область аттестации в зависимости от толщины листа для угловых швов металлических материалов приведена в таблице 4.

Таблица 4 - Область аттестации в зависимости от толщины листа для угловых швов металлических материалов

Толщина листа | Область аттестации |

|

|

|

|

8.4.5.3 При приварке трубы к листу или патрубка к трубе область аттестации определяют по размерам привариваемой детали согласно таблицам 2 и 3.

8.4.5.4 При выполнении КСС стержней, стержней с листами, стержней с трубами область аттестации устанавливают для всего заявленного диапазона размеров стержней, листов и труб.

При выполнении КСС арматуры и закладных изделий железобетонных конструкций область аттестации устанавливают для всего заявленного диапазона диаметров арматурных стержней и толщин листов.

8.4.5.5 Результаты выполнения КСС комбинацией способов сварки (см. рисунок 1) распространяют в зависимости от глубин проплавления и

в соответствии с 8.4.5.1 и таблицей 2.

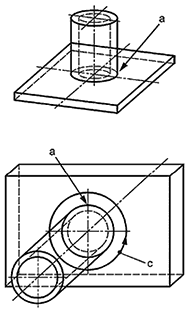

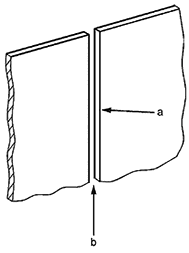

|

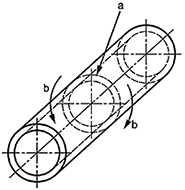

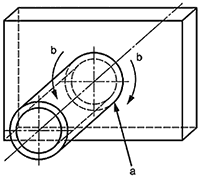

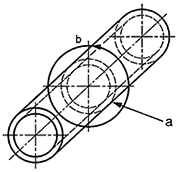

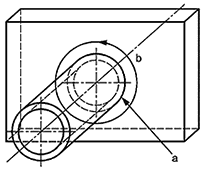

1 - корневой слой шва ос (бп); 2 - заполняющие слои ос (сп); - толщина детали;

- глубина проплавления, полученная способом сварки 1;

- глубина проплавления, полученная способом сварки 2

Рисунок 1 - КСС выполненное комбинацией двух способов сварки

8.4.6 Тип сварного шва (не применяется для сварных соединений стержней)

8.4.6.1 При сварке КСС листов и труб из металлических материалов выполняют сварные швы двух типов: стыковые (СШ) или угловые (УШ). Результаты выполнения стыковых швов КСС распространяют на УШ, но не наоборот.

8.4.6.2 При сварке КСС стержней, стержней с листами или трубами область аттестации для типа шва не устанавливают.

8.4.7 Положение при сварке

8.4.7.1 Положения при сварке труб и листов и их условные обозначения определяют в соответствии с приложением Р.

Область аттестации по положениям при сварке определяют в соответствии с приложением С.

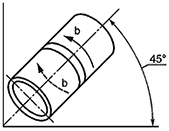

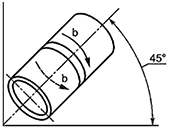

8.4.7.2 Результаты выполнения двух КСС труб с одинаковым номинальным наружным диаметром, одного в положении РН, другого в положении РС, распространяют на сварку труб в положении H-L045 (снизу вверх).

Результаты выполнения двух КСС труб с одинаковым номинальным наружным диаметром, одного в положении PJ, другого в положении РС, распространяют на сварку труб в положении J-L045 (сверху вниз).

8.4.7.3 Положение при сварке стержней, стержней с листами или трубами определяется горизонтальным или вертикальным положением осей стержней. Результаты выполнения КСС в одном из указанных положений, распространяют на положения осей стержней, установленные НД для этого соединения.

При отсутствии в НД указаний по положению осей стержней, область аттестации по положению осей стержней устанавливают согласно положению, в котором выполнялось КСС.

8.4.8 Способ формирования сварного шва (не применяется для сварных соединений стержней)

По способу формирования сварного шва соединения различают:

- ос (сп) - выполняемые односторонней сваркой на подкладке, или с использованием плавящейся вставки, или по ранее произведенному слою шва;

- ос (бп) - выполняемые односторонней сваркой без подкладки;

- дс (бз) - выполняемые двусторонней сваркой без зачистки корневого слоя шва;

- дс (зк) - выполняемые двусторонней сваркой с зачисткой корневого слоя шва.

Область аттестации в зависимости от способа формирования сварного шва приведена в таблице 5.

Таблица 5 - Область аттестации в зависимости от способа формирования сварного шва

Способ формирования | Область аттестации в зависимости от способа формирования сварного шва | |||

сварного шва | ос (сп) | ос (бп) | дс (зк) | дс (бз) |

ос (сп) | + | - | + | + |

ос (бп) | + | + | + | + |

дс (зк) | + | - | + | - |

дс (бз) | + | - | + | + |

"+" - способ формирования шва, на который распространяют аттестацию. | ||||

8.4.9 Тип сварного соединения (применяют только для сварных соединений стержней и стержней с листами или трубами)

8.4.9.1 Тип соединения при сварке стержней, стержней с листами или с трубами определяют в соответствии с НД на сварные соединения этих деталей.

Результаты выполнения КСС стержней, стержней с листами или с трубами распространяют на тот тип сварного соединения, который применялся при выполнении КСС.

8.4.9.2 Типы сварных соединений и условные обозначения сварных соединений арматуры и закладных изделий железобетонных конструкций определены в ГОСТ 14098.

Область аттестации по типам и условным обозначениям сварных соединений арматуры и закладных изделий железобетонных конструкций в зависимости от условного обозначения выполненного КСС, приведена в таблице 6.

Таблица 6 - Область аттестации в зависимости от типа сварных соединений арматуры и закладных изделий железобетонных конструкций

Тип соединения | Область аттестации в зависимости от типа сварных соединений арматуры и закладных изделий железобетонных конструкций | ||||||||||||||||

Ручные способы сварки | |||||||||||||||||

| С19-РМ | С21-Рн | С23-Рэ | Т12-Рз | Н1-Рш | К3-Рп | С7-Рв | С15-Рс | С10-Рв | ||||||||

С19-Рм | + | + | + | + | + | + | - | - | - | ||||||||

С21-Рн | - | + | + | + | + | + | - | - | - | ||||||||

С23-Рэ | - | + | + | + | + | + | - | - | - | ||||||||

Т12-Рз | - | + | + | + | + | + | - | - | - | ||||||||

Н1-Рш | - | - | - | + | + | + | - | - | - | ||||||||

К3-Рп | - | - | - | - | - | + | - | - | - | ||||||||

С7-Рв | - | - | - | - | - | - | + | + | - | ||||||||

С15-Рс | - | - | - | - | - | - | + | + | - | ||||||||

С10-Рв | - | - | - | - | - | - | + | + | + | ||||||||

Ручные и механизированные способы сварки под флюсом | |||||||||||||||||

| С5-Мф | С8-Мф | Т1-Мф | Т2-Рф | |||||||||||||

С5-Мф | + | - | - | - | |||||||||||||

С8-Мф | + | + | - | - | |||||||||||||

Т1-Мф | - | - | + | + | |||||||||||||

Т2-Рф | - | - | + | + | |||||||||||||

Механизированные способы сварки | |||||||||||||||||

| Т11-Мз | С14-Мп | С17-Мп | К3-Мп | С21-Мн | С23-Мэ | Н1-Мш | ||||||||||

Т11-Мз | + | - | - | + | + | + | + | ||||||||||

С14-Мп | - | + | - | - | - | - | - | ||||||||||

С17-Мп | - | + | + | + | + | + | + | ||||||||||

К3-Мп | - | - | - | + | - | - | - | ||||||||||

С21-Мн | + | - | + | + | + | + | + | ||||||||||

С23-Мэ | + | + | + | + | + | + | + | ||||||||||

Н1-Мш | + | - | - | + | - | - | + | ||||||||||

Контактные способы сварки | |||||||||||||||||

| С1-Ко | К1-Кт | Н2-Кр | Н3-Кр | |||||||||||||

С1-Ко | + | - | - | - | |||||||||||||

К1-Кт | - | + | - | - | |||||||||||||

Н2-Кр | - | - | + | + | |||||||||||||

Н3-Кр | - | - | + | + | |||||||||||||

| |||||||||||||||||

8.5 Параметры наплавок металлических материалов

8.5.1 Контрольные наплавки выполняют на листах и трубах.

Параметрами наплавок являются:

- вид наплавки;

- группы/подгруппы основных материалов;

- вид и марка наплавочных материалов;

- вид деталей;

- размеры деталей;

- положение при наплавке (определяют аналогично положению при сварке в соответствии с приложением Р);

- прочие параметры.

8.5.2 Вид наплавки

8.5.2.1 Наплавки выполняют следующих видов:

а) однослойные (выполняют в один слой);

б) многослойные (выполняют в два и более слоев):

1) многослойные однородные (с применением одних и тех же наплавочных материалов),

2) многослойные неоднородные (с применением различных наплавочных материалов).

8.5.2.2 Результаты выполнения многослойных наплавок распространяют на выполнение однослойных наплавок, но не наоборот.

Результаты выполнения неоднородных наплавок распространяют на выполнение однородных наплавок, но не наоборот.

8.5.3 Область аттестации по параметрам наплавок (группы/подгруппы основных материалов, вид и марка наплавочных материалов, вид деталей, положение при наплавке, диаметр наплавляемой детали) определяют согласно 8.4.2-8.4.5 и 8.4.7. Область аттестации по толщине наплавляемой детали устанавливают соответствующей заявленному диапазону толщин.

8.5.4 Если необходимо выполнить контрольную наплавку на деталях, виды которых не приведены в 8.5.1, при назначении конструкции, размеров, параметров контрольных наплавок, методов неразрушающего контроля и видов разрушающих испытаний и исследований руководствуются НД, регламентирующими выполнение наплавочных работ для указанных деталей. Область аттестации устанавливают в соответствии с заявленными параметрами наплавок и с учетом применения этих деталей.

8.6 Параметры паяных соединений металлических материалов

8.6.1 Контрольные паяные соединения получают пайкой листов и труб.

Параметрами паяных соединений являются:

- группы/подгруппы основных материалов;

- признак припоя по основному компоненту;

- вспомогательные материалы для пайки.

Примечание - К вспомогательным материалам для пайки относят: паяльные флюсы; вещества, ограничивающие растекание припоя и т.д. (см. ГОСТ 17325);

- вид деталей;

- размеры деталей;

- тип паяного соединения;

- способ нагрева при пайке;

- прочие параметры.

8.6.2 Группы/подгруппы основных материалов определяют согласно 8.4.2.

8.6.3 Классификация припоев по основному компоненту приведена в ГОСТ 19248-90 (пункт 1.5).

Результаты выполнения контрольных паяных соединений припоем с определенным основным компонентом распространяют на припои только с этим основным компонентом.

Результаты выполнения контрольных паяных соединений с определенным вспомогательным материалом распространяют только на этот вспомогательный материал.

8.6.4 Результаты выполнения контрольных паяных соединений по виду деталей распространяют на детали, которые применялись при выполнении паяного соединения.

8.6.5 Область аттестации по размерам деталей определяют аналогично области аттестации при сварке (см. 8.4.5).

8.6.6 При выполнении контрольных паяных соединений применяют следующие типы соединений:

а) для листов:

1) нахлесточное (Н),

2) стыковое (С),

3) косостыковое (Кс),

4) тавровое (Т),

5) угловое (У);

б) для труб:

1) телескопическое (Тс) (в раструб),

2) стыковое (С),

3) косостыковое (Кс),

4) тавровое (Т),

5) угловое (У).

Результаты выполнения контрольных паяных соединений по типам паяных соединений распространяют на типы паяных соединений, которые выполнялись при пайке.

8.6.7 Аттестацию проводят отдельно по каждому из способов нагрева при пайке:

- ГП - нагрев газовым пламенем;

- ПП - нагрев в печах;

- ИП - индукционный нагрев;

- ЭСП - нагрев электросопротивлением;

- ФП - нагрев погружением в солевую или флюсовую ванну;

- РП - нагрев погружением в расплавленный припой;

- НП - нагрев инструментом;

- ВП - нагрев высококонцентрированным источником тепла;

- прочие способы нагрева.

Результаты выполнения контрольных паяных соединений распространяют только на тот способ нагрева, который применялся при выполнении контрольного паяного соединения.

8.6.8 Если необходимо выполнить контрольное паяное соединение деталей, виды которых не приведены в 8.6.1, то при назначении конструкции, размеров, параметров контрольного паяного соединения, методов неразрушающего контроля, видов разрушающих испытаний и исследований, руководствуются НД, регламентирующими выполнение работ по пайке для указанных деталей. Область аттестации устанавливают в соответствии с заявленными параметрами паяных соединений и с учетом применения этих деталей.

8.7 Параметры сварных соединений полимерных материалов

8.7.1 При выполнении КСС полимерных материалов применяют следующие виды деталей: листы, трубы и мембраны, а также виды соединительных деталей (фитингов): муфты, седловые отводы и т.д.

Примечание - К мембранам относят: пленки, геомембраны, гидроизоляционные мембраны.

Параметрами сварных соединений полимерных материалов являются:

- группа основного материала;

- вид свариваемых деталей;

- размеры свариваемых деталей;

- тип сварного соединения (для листов и мембран);

- прочие параметры (например, CM, SDR* и т.д.).

________________

* SDR - отношение номинального наружного диаметра трубы к номинальной толщине ее стенки

.

8.7.2 Аттестацию проводят по способам и процессам сварки в соответствии с приложением А (таблица А.2).

8.7.3 Группа основного материала

8.7.3.1 Группу основного полимерного материала, применяемого при сварке КСС, определяют в соответствии с таблицей 7.

Таблица 7 - Группы основных полимерных материалов

Группа материала | Сокращение и полное наименование материала в соответствии с ГОСТ 33366.1 | |

Для листов, труб и соединительных деталей (фитингов) | ||

1 | PVC | Поли(винилхлорид) |

| ABS | Акрил онитрил-бутадиен-стирол |

2 | PP | Полипропилен |

3 | PE | Полиэтилен |

4 | PVDF | Поли(винилиденфторид) |

5 | PFA | Перфтор(алкилвинилэфир)-тетрафторэтилен |

| FEP | Перфтор(этилен-пропилен) |

Для мембран | ||

6 | PVC-P | Поли(винилхлорид) пластифицированный |

7 | PE | Полиэтилен |

8 | ECB | Смесь сополимеров этилен битумен |

9 | PP | Полипропилен |

Прочие | ||

10 | Прочие | |

8.7.3.2 Результаты выполнения КСС из основного материала определенной группы распространяют на основные материалы, входящие в эту группу.

8.7.3.3 Результаты выполнения КСС из основного материала, не указанного в таблице 7, распространяют только на этот основной материал.

8.7.4 Результаты выполнения КСС распространяют на детали тех видов, которые применялись при сварке КСС.

8.7.5 Размеры свариваемых деталей

8.7.5.1 При выполнении КСС труб учитывают номинальный наружный диаметр трубы , при выполнении КСС листов или мембран учитывают их номинальную толщину

. Область аттестации в зависимости от номинального наружного диаметра труб

и толщины листов и мембран

приведена в таблице 8.

Таблица 8 - Область аттестации в зависимости от диаметра трубы и толщин листов и мембран

Способ сварки (процесс сварки) | Размеры КСС, мм | Область аттестации | ||

| Номинальный наружный диаметр трубы | Толщина листа или мембраны | Номинальный наружный диаметр трубы | Толщина листа или мембраны |

НИ |

| - |

| - |

Сварка труб нагретым инструментом встык |

| - |

| - |

НИ | - | 3 | - | 3 |

Сварка листов нагретым инструментом | - |

| - |

|

НИ |

| - |

| - |

Сварка нагретым инструментом в раструб |

| - |

| - |

НИ | - |

| - | 0,7 |

ЗН |

| - |

| - |

Сварка с закладными нагревателями |

| - |

| - |

ЗН | Из заявленного диапазона | - | Из заявленного диапазона | - |

НГ | Из заявленного диапазона | 2 | Из заявленного диапазона | 2 |

Сварка нагретым газом листов и труб |

| 4< |

| 4< |

Э |

|

|

|

|

НГ | - |

| - | 0,7 |

Э |

|

|

|

|

| ||||

8.7.6 Тип сварного соединения (для листов и мембран)

8.7.6.1 При выполнении КСС листов применяют следующие типы сварных соединений:

- стыковое (С);

- угловое (У);

- тавровое (Т);

- нахлесточное (Н).

Сварку стыковых соединений листов распространяют на угловые, тавровые и нахлесточные соединения, но не наоборот.

8.7.6.2 При сварке КСС мембран выполняют стыковые и нахлесточные соединения. Результаты выполнения стыкового соединения мембран распространяют на нахлесточное соединение, но не наоборот.

8.7.7 Если необходимо выполнить КСС видов деталей, не приведенных в 8.7.1, то при назначении конструкции, размеров, параметров КСС, методов неразрушающего контроля, видов испытаний и исследований, руководствуются НД, регламентирующими выполнение сварочных работ для указанных деталей. Область аттестации устанавливают в соответствии с заявленными параметрами сварных соединений и с учетом применения этих деталей.

8.8 Результаты аттестационных испытаний

8.8.1 При удовлетворительных результатах аттестационных испытаний (см. 8.1.10 и 8.2.3) сварщика считают аттестованным и устанавливают область аттестации.

8.8.2 Заявленная область аттестации сварщика может быть сокращена путем исключения значений параметров сварных соединений, в следующих случаях:

- при выполнении одного или нескольких КСС допущены нарушения требований технологической карты;

- результаты контроля одного или нескольких КСС не соответствуют нормам оценки качества, указанным в НД, регламентирующих выполнение сварочных работ и нормы оценки качества на заявленном(ых) объекте(ах).

8.8.3 Заявленная область аттестации сварщика может быть сокращена путем исключения объекта(ов), для которого(ых) результаты контроля КСС не соответствуют нормам оценки качества, указанным в НД, регламентирующих выполнение сварочных работ и нормы оценки качества на этом (этих) объекте(ах).

8.8.4 При неудовлетворительных результатах аттестационных испытаний, сварщика считают неаттестованным, область аттестации не устанавливают.

9 Аттестационные испытания кандидатов на II-IV уровни аттестации

9.1 Проверка практических навыков

9.1.1 Проверка практических навыков кандидата на II уровень аттестации состоит в выполнении заданий по верификации технологических карт сварки, оформлению документов по результатам выполнения и контроля сварочных работ [например, актов допускных испытаний сварщиков, технологических карт сварки и исправления (ремонта) дефектов сварных соединений, актов визуального и измерительного контроля, карт операционного контроля, актов скрытых работ, журналов сварочных работ, журналов ремонта дефектов сварных соединений и т.д.].

9.1.2 Проверка практических навыков кандидата на III уровень аттестации состоит в выполнении заданий по разработке документов для выполнения и контроля сварочных работ (например, технологических карт сварки, технологических инструкций по сварке, графиков ремонта СО, требований к персоналу сварочного производства, инструкций по охране труда при выполнении сварочных работ и т.д.).

9.1.3 Проверка практических навыков кандидата на IV уровень аттестации состоит в выполнении задания по разработке производственно-технологической документации по сварке.

9.1.4 Задания с критериями оценки для проверки практических навыков кандидата на II-IV уровни аттестации разрабатывает аттестационная комиссия АЦ для каждого заявленного объекта.

9.1.5 Кандидата на аттестацию считают прошедшим проверку практических навыков, если задание(я) выполнено(ы) с удовлетворительной оценкой.

9.2 Проверка теоретических знаний

9.2.1 Проверка теоретических знаний кандидата заключается в ответах на вопросы по основным положениям теории и практики сварочного производства и специальные вопросы по сварке и родственным процессам для выполнения сварочных работ в заявленной области аттестации.

Количество вопросов должно быть:

- для II уровня аттестации не менее 50;

- для III уровня аттестации не менее 60;

- для IV уровня аттестации не менее 70.

9.2.2 Проверку теоретических знаний проводят в письменной форме или в форме онлайн-тестирования с регистрацией результатов в информационной системе. По решению аттестационной комиссии с кандидатом может быть проведено собеседование.

9.2.3 Кандидата считают прошедшим проверку теоретических знаний, если количество правильных ответов на вопросы составляет не менее 80%.

9.3 Область аттестации

Область аттестации специалистов сварочного производства II-IV уровней аттестации содержит:

- деятельность, осуществляемую специалистом в соответствии с 5.1;

- объект(ы).

9.4 Результаты аттестационных испытаний

9.4.1 При удовлетворительных результатах аттестационных испытаний (см. 9.1.5 и 9.2.3) специалиста сварочного производства считают аттестованным и устанавливают область аттестации.

9.4.2 Заявленная область аттестации специалиста сварочного производства может быть сокращена путем исключения объекта(ов), задание(я) по которому выполнено с неудовлетворительной оценкой.

9.4.3 При неудовлетворительных результатах аттестационных испытаний, специалиста сварочного производства считают неаттестованным, область аттестации не устанавливают.

10 Результаты аттестации

10.1 Оформление результатов аттестации

10.1.1 По результатам аттестации АЦ оформляет протокол аттестации сварщика (I уровень аттестации) по форме, приведенной в приложении Т, специалиста сварочного производства (II-IV уровни аттестации) по форме, приведенной в приложении У.

Протокол аттестации должен содержать:

- номер и дату;

- место проведения аттестации;

- вид аттестации;

- уровень аттестации;

- сведения о сварщике или специалисте сварочного производства;

- результаты проверки практических навыков: для сварщиков - сведения о сварке (наплавке, пайке) КСС и результаты контроля КСС; для специалистов сварочного производства - результаты выполнения задания(й);

- результаты проверки теоретических знаний;

- шифры НД, регламентирующих выполнение сварочных работ;

- область аттестации, установленную согласно 8.3, 8.8 для сварщиков и 9.3, 9.4 для специалистов сварочного производства*;

________________

* Только при удовлетворительных результатах аттестационных испытаний.

- шифр личного клейма (для сварщика);

- номер и срок действия аттестационного удостоверения*;

________________

* Только при удовлетворительных результатах аттестационных испытаний.

- подписи и расшифровку подписей председателя и членов аттестационной комиссии.

10.1.2 По итогам рассмотрения документов, представленных для продления срока действия аттестационного удостоверения, АЦ оформляет протокол для сварщиков (I уровень аттестации) по форме, приведенной в приложении Ф, или для специалистов сварочного производства (II-IV уровни аттестации) по форме, приведенной в приложении Ц.

Протокол по итогам рассмотрения документов, представленных для продления срока действия аттестационного удостоверения, должен содержать:

- номер и дату;

- сведения о сварщике или специалисте сварочного производства;

- шифр личного клейма (для сварщика);

- заключение аттестационной комиссии;

- область аттестации (при продлении);

- номер и срок действия аттестационного удостоверения;

- подписи и расшифровку подписей председателя и членов аттестационной комиссии.

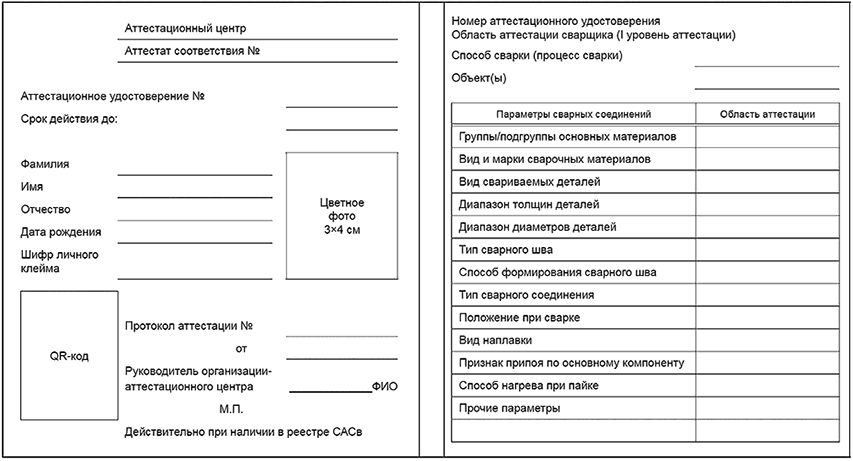

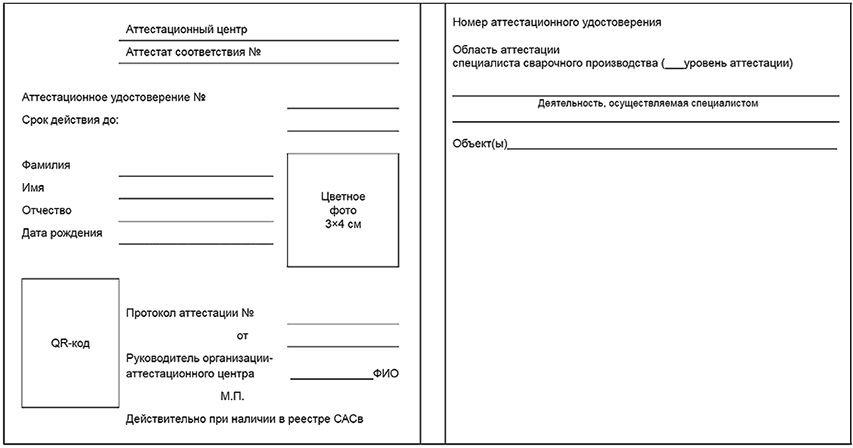

10.1.3 При удовлетворительных результатах аттестационных испытаний или удовлетворительных результатах рассмотрения документов, представленных для продления срока действия аттестационного удостоверения, АЦ оформляет аттестационное удостоверение с соответствующей областью аттестации.

10.1.4 Аттестационное удостоверение должно содержать:

- сведения об АЦ;

- ФИО, дату рождения, цветную фотографию сварщика или специалиста, прошедшего аттестацию;

- номер удостоверения;

- номер и дату протокола аттестации;

- срок действия удостоверения;

- уровень аттестации;

- область аттестации;

- шифр личного клейма (для сварщика).

Примечание - Шифр личного клейма присваивают сварщику при первичной аттестации и не меняют при последующих аттестациях;

- QR-код, содержащий ссылку на реестр САСв для проверки подлинности удостоверения.

10.1.5 Форма аттестационного удостоверения сварщика (I уровень аттестации) приведена в приложении Ш. Форма аттестационного удостоверения специалиста сварочного производства (II-IV уровни аттестации) приведена в приложении Щ.

10.1.6 Протокол аттестации и аттестационное удостоверение АЦ направляет в центральный орган для проверки и признания результатов аттестации.

В случае признания результатов аттестации центральный орган размещает результаты аттестации в реестре САСв.

10.1.7 При выявлении несоответствий центральный орган направляет в АЦ обоснованный отказ в размещении результатов аттестации в реестре САСв. После устранения выявленных несоответствий АЦ может направить в центральный орган документы для повторной проверки.

10.1.8 Протокол аттестации и аттестационное удостоверение АЦ направляет заявителю аттестации.

10.2 Срок действия аттестационного удостоверения

10.2.1 Срок действия аттестационного удостоверения, выданного по результатам первичной и периодической аттестации, составляет:

- для I уровня аттестации - два года;

- для II и III уровней аттестации - три года;

- для IV уровня аттестации - пять лет.

10.2.2 Срок действия аттестационного удостоверения, выданного по результатам дополнительной аттестации, устанавливают соответствующим сроку действия аттестационного удостоверения, область аттестации которого была расширена.

10.2.3 Срок действия аттестационного удостоверения, выданного по итогам рассмотрения документов, представленных для продления срока действия аттестационного удостоверения, составляет:

- для I уровня аттестации - один год;

- для II и III уровней аттестации - один год шесть месяцев;

- для IV уровня аттестации - два года шесть месяцев.

10.3 Хранение результатов аттестации

10.3.1 Сведения и документы, полученные от заявителей аттестации и в процессе аттестации, систематизируют и хранят в архиве АЦ:

- при удовлетворительных результатах аттестационных испытаний или удовлетворительных результатах рассмотрения документов, представленных для продления срока действия аттестационного удостоверения - не менее трех лет после окончания срока действия аттестационного удостоверения;

- при неудовлетворительных результатах аттестационных испытаний или отказе в продлении срока действия аттестационного удостоверения - не менее одного года с даты оформления протокола аттестации или протокола по итогам рассмотрения документов, представленных для продления срока действия аттестационного удостоверения.

10.3.2 Сведения о результатах проведенных аттестаций систематизируют, хранят и размещают в реестре САСв в сети Интернет на сайте центрального органа. Состав сведений, содержащихся в реестре САСв, установлен документами САСв, если иное не предусмотрено НПА.

11 Охрана труда

Аттестационные испытания персонала сварочного производства проводят в соответствии с правилами охраны труда, нормами противопожарной, экологической и электрической безопасности.

Приложение А

(обязательное)

Способы сварки

Таблица А.1 - Способы сварки металлических материалов

Наименование способа сварки | Обозна- | Обозначение и наименование процесса сварки по ГОСТ Р ИСО 4063 | |

Ручная дуговая сварка покрытыми электродами | РД | 111 | Сварка ручная дуговая плавящимся электродом (сварка дуговая плавящимся покрытым электродом) |

Механизированная сварка самозащитной порошковой проволокой | МПС | 114 | Сварка дуговая порошковой самозащитной проволокой |

Автоматическая сварка самозащитной порошковой проволокой | АПС | 114 | Сварка дуговая порошковой самозащитной проволокой |

Механизированная сварка под | МФ | 121 | Сварка дуговая под флюсом сплошной проволокой |

флюсом |

| 125 | Сварка дуговая под флюсом порошковой проволокой |

|

| 126 | Сварка дуговая под флюсом порошковым ленточным электродом |

Автоматическая сварка под | АФ | 121 | Сварка дуговая под флюсом сплошной проволокой |

флюсом |

| 122 | Сварка дуговая под флюсом ленточным электродом |

|

| 124 | Сварка дуговая под флюсом с добавлением металлического порошка |

|

| 125 | Сварка дуговая под флюсом порошковой проволокой |

|

| 126 | Сварка дуговая под флюсом порошковым ленточным электродом |

Механизированная сварка сплошным плавящимся электродом в инертном газе | МАДП | 131 | Сварка дуговая сплошной проволокой в инертном газе |

Автоматическая сварка сплошным плавящимся электродом в инертном газе | ААДП | 131 | Сварка дуговая сплошной проволокой в инертном газе |

Механизированная сварка порошковой проволокой | МПИ | 132 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в инертном газе |

в инертном газе |

| 133 | Сварка дуговая порошковой проволокой с металлическим наполнителем в инертном газе |

Автоматическая сварка порошковой проволокой | АПИ | 132 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в инертном газе |

в инертном газе |

| 133 | Сварка дуговая порошковой проволокой с металлическим наполнителем в инертном газе |

Механизированная сварка сплошным плавящимся электродом в активном газе | МП | 135 | Сварка дуговая сплошной проволокой в активном газе |

Автоматическая сварка сплошным плавящимся электродом в активном газе | АПГ | 135 | Сварка дуговая сплошной проволокой в активном газе |

Механизированная сварка порошковой проволокой | МПГ | 136 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в активном газе |

в активном газе |

| 138 | Сварка дуговая порошковой проволокой с металлическим наполнителем в активном газе |

Автоматическая сварка порошковой проволокой | АППГ | 136 | Сварка дуговая порошковой проволокой с флюсовым наполнителем в активном газе |

в активном газе |

| 138 | Сварка дуговая порошковой проволокой с металлическим наполнителем в активном газе |

Ручная аргонодуговая сварка неплавящимся электродом | РАД | 141 | Сварка дуговая вольфрамовым электродом в инертном газе с присадочным сплошным материалом (проволокой или стержнем) |

|

| 142 | Сварка дуговая вольфрамовым электродом в инертном газе без присадочного материала |

|

| 145 | Сварка дуговая вольфрамовым электродом с присадочным сплошным материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Механизированная аргонодуговая сварка неплавящимся электродом | МАД | 141 | Сварка дуговая вольфрамовым электродом в инертном газе с присадочным сплошным материалом (проволокой или стержнем) |

|

| 142 | Сварка дуговая вольфрамовым электродом в инертном газе без присадочного материала |

|

| 145 | Сварка дуговая вольфрамовым электродом с присадочным сплошным материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Автоматическая аргонодуговая сварка неплавящимся электродом | ААД | 141 | Сварка дуговая вольфрамовым электродом в инертном газе с присадочным сплошным материалом (проволокой или стержнем) |

|

| 142 | Сварка дуговая вольфрамовым электродом в инертном газе без присадочного материала |

|

| 145 | Сварка дуговая вольфрамовым электродом с присадочным сплошным материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Ручная сварка неплавящимся электродом в инертном газе и смесях с присадочным | РНИ | 143 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе |

порошковым материалом |

| 146 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Механизированная сварка неплавящимся электродом в инертном газе и смесях | МНИ | 143 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе |

с присадочным порошковым материалом |

| 146 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Автоматическая сварка неплавящимся электродом в инертном газе и смесях | АНИ | 143 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе |

с присадочным порошковым материалом |

| 146 | Сварка дуговая вольфрамовым электродом с присадочным порошковым материалом (проволокой или стержнем) в инертном газе с добавлением восстановительного газа |

Ручная сварка неплавящимся электродом в активном газе | РНА | 147 | Сварка дуговая неплавящимся вольфрамовым электродом в активном газе |

Механизированная сварка неплавящимся электродом в активном газе | МНА | 147 | Сварка дуговая неплавящимся вольфрамовым электродом в активном газе |

Автоматическая сварка неплавящимся электродом в активном газе | АНА | 147 | Сварка дуговая неплавящимся вольфрамовым электродом в активном газе |

Плазменная сварка | П | 151 | Сварка плазменная плавящимся электродом в инертном газе |

|

| 152 | Сварка дуговая плазменная с присадочным порошковым материалом |

|

| 153 | Сварка плазменная дугой прямого действия |

|

| 154 | Сварка плазменная дугой косвенного действия |

|

| 155 | Сварка плазменная с переключаемой дугой |

Контактная точечная сварка | КТС | 211 | Сварка контактная точечная односторонняя |

|

| 212 | Сварка контактная точечная двусторонняя |

Контактная шовная сварка | КШС | 221 | Сварка контактная шовная внахлестку |

|

| 222 | Сварка контактная шовная с раздавливанием кромок |

|

| 223 | Сварка контактная шовная с предварительным утонением нахлесточного соединения |

|

| 224 | Сварка контактная шовная с проволокой |

|

| 225 | Сварка контактная шовная стыковая с ленточными накладками из фольги |

|

| 226 | Сварка контактная шовная с накладкой |

Контактная рельефная сварка | КРС | 231 | Сварка контактная рельефная односторонняя |

|

| 232 | Сварка контактная рельефная двусторонняя |

Контактная сварка оплавлением | КСО | 241 | Сварка контактная стыковая оплавлением с предварительным подогревом |

|

| 242 | Сварка контактная стыковая оплавлением без предварительного подогрева |

|

| 26 | Приварка контактная шпилек |

Контактная сварка сопротивлением | КСС | 25 | Сварка контактная стыковая сопротивлением |

Контактная высокочастотная сварка | ВЧС | 27 | Сварка контактная высокочастотная |

Газовая сварка | Г | 311 | Сварка ацетиленокислородная |

|

| 312 | Сварка пропанокислородная |

|

| 313 | Сварка водороднокислородная |

Ультразвуковая сварка | У | 41 | Сварка ультразвуковая |

Сварка трением | СТ | 421 | Сварка трением с непрерывным приводом |

|

| 422 | Сварка трением инерционная |

|

| 423 | Приварка трением шпилек |

|

| 43 | Сварка трением с перемешиванием |

Сварка взрывом | В | 441 | Сварка взрывом |

Магнитно-импульсная сварка | МИ | 442 | Сварка магнитно-импульсная |

Диффузионная сварка | Д | 45 | Сварка диффузионная |

Газопрессовая сварка | ГП | 47 | Сварка газопрессовая |

Сварка давлением холодная | ДХ | 48 | Сварка давлением холодная |

Электронно-лучевая сварка | ЭЛ | 51 | Сварка электронно-лучевая |

Лазерная сварка | Л | 52 | Сварка лазерная |

Термитная сварка | Т | 71 | Сварка термитная |

Электрошлаковая сварка | ЭШ | 721 | Сварка электрошлаковая ленточным электродом |

|

| 722 | Сварка электрошлаковая проволочным электродом |

Индукционная сварка | И | 74 | Сварка индукционная |

Сварка световым лучом | СЛ | 75 | Сварка световым лучом |

Приварка дуговая шпилек (стержней) | ПС | 783 | Приварка дуговая растягиваемой дугой шпилек с керамической шайбой или в защитном газе |

|

| 784 | Приварка вытянутой дугой шпилек коротким циклом |

|

| 785 | Приварка конденсаторная вытянутой дугой шпилек |

|

| 786 | Приварка конденсаторная шпилек с оплавлением кончика детали |

|

| 787 | Приварка вытянутой дугой шпилек с плавкой втулкой |

Пайка | ПАК | 91 | Пайка высокотемпературная с местным нагревом |

|

| 92 | Пайка высокотемпературная с общим нагревом |

|

| 94 | Пайка низкотемпературная с местным нагревом |

|

| 95 | Пайка низкотемпературная с общим нагревом |

Примечания 1 Классификация защитных газов определена в ГОСТ Р ИСО 14175. 2 Для обозначения наплавки следует к обозначению способа сварки добавлять слово "наплавка", например: "РД наплавка" - ручная дуговая наплавка покрытыми электродами. | |||

Таблица А.2 - Способы сварки полимерных материалов

Наименование способа сварки | Обозначение | Наименование процесса сварки |

Сварка нагретым | НИ | Сварка труб нагретым инструментом встык |

инструментом |

| Сварка листов нагретым инструментом |

|

| Сварка нагретым инструментом в раструб |

|

| Сварка нагретым инструментом (нагретым клином) мембран |

Сварка с закладными | ЗН | Сварка с закладными нагревателями (седловые отводы) |

нагревателями |

| Сварка с закладными нагревателями (муфты) |

|

| Сварка труб с установленным закладным нагревателем |

Сварка нагретым газом | НГ | Сварка нагретым газом листов и труб |

|

| Сварка нагретым газом (нагретым клином) мембран |

Экструзионная сварка | Э | Экструзионная сварка листов и труб |

|

| Экструзионная сварка мембран |

Приложение Б

(рекомендуемое)

Форма заявки на аттестацию сварщика

(I уровень аттестации)

Полное наименование заявителя аттестации |

|

|

|

Адрес места нахождения (адрес регистрации для физического лица) |

|

|

|

Почтовый адрес |

|

|

|

ИНН |

|

|

|

Телефон |

|

|

|

Адрес электронной почты |

|

|

|

Контактное лицо (ФИО полностью, телефон) |

|

ЗАЯВКА НА АТТЕСТАЦИЮ СВАРЩИКА

(I уровень аттестации)

1 Сведения о кандидате на аттестацию | |

Фамилия, имя, отчество |

|

Дата рождения |

|

Место работы (сокращенное наименование, адрес места нахождения, телефон) |

|

Сведения об образовании или обучении в области сварки (уровень образования, специальность, наименование образовательной организации, номер и дата выдачи документа) |

|

Уровень квалификации/разряд |

|

Номер аттестационного удостоверения |

|

Вид аттестации (первичная, периодическая, дополнительная) |

|

2 Область аттестации | |

Способ сварки (процесс сварки) |

|

Объект(ы) |

|

Шифры НД, регламентирующих выполнение сварочных работ |

|

Шифры НД, регламентирующих нормы оценки качества сварных соединений |

|

Группы/подгруппы основных материалов |

|

Вид и марка СМ |

|

Вид свариваемых деталей |

|

Диапазон толщин деталей |

|

Диапазон диаметров деталей |

|

Тип сварного шва |

|

Способ формирования сварного шва |

|

Тип сварного соединения (для стержней, полимерных материалов и паяных соединений) |

|

Положение при сварке |

|

Вид наплавки (при наличии) |

|

Признак припоя по основному компоненту (для паяных соединений) |

|

Способ нагрева при пайке (для паяных соединений) |

|

Прочие параметры |

|

Дополнительные сведения |

|

| |

Руководитель организации-заявителя |

|

|

|

|

|

| подпись |

| инициалы, фамилия |

| М.П. |

|

|

|

Приложение В

(рекомендуемое)

Форма заявки на аттестацию специалиста сварочного производства (II-IV уровни аттестации)

Полное наименование заявителя аттестации |

|

|

|

Адрес места нахождения (адрес регистрации для физического лица) |

|

|

|

Почтовый адрес |

|

|

|

ИНН |

|

|

|

Телефон |

|

|

|

Адрес электронной почты |

|

|

|

Контактное лицо (ФИО полностью, телефон) |

|

ЗАЯВКА НА АТТЕСТАЦИЮ СПЕЦИАЛИСТА СВАРОЧНОГО ПРОИЗВОДСТВА

1 Сведения о кандидате на аттестацию | |

Фамилия, имя, отчество |

|

Дата рождения |

|

Место работы (сокращенное наименование, адрес места нахождения, телефон) |

|

Сведения об образовании или обучении в области сварки (уровень образования, специальность, наименование образовательной организации, номер и дата выдачи документа) |

|

Должность |

|

Стаж работы в области сварочного производства |

|

Уровень квалификации (при наличии) |

|

Уровень аттестации |

|

Вид аттестации (первичная, периодическая, дополнительная) |

|

2 Шифры НД, регламентирующих выполнение сварочных работ |

|

3 Область аттестации | |

Деятельность, осуществляемая специалистом |

|

Объект(ы) |

|

Руководитель организации-заявителя |

|

|

|

|

|

| подпись |

| инициалы, фамилия |

| М.П. |

|

|

|

Приложение Г

(рекомендуемое)

Форма заявки на продление срока действия аттестационного удостоверения сварщика

(I уровень аттестации)

Полное наименование заявителя аттестации |

|

|

|

Адрес места нахождения (адрес регистрации для физического лица) |

|

|

|

Почтовый адрес |

|

|

|

ИНН |

|

|

|

Телефон |

|

|

|

Адрес электронной почты |

|

|

|

Контактное лицо (ФИО полностью, телефон) |

|

ЗАЯВКА НА ПРОДЛЕНИЕ СРОКА ДЕЙСТВИЯ АТТЕСТАЦИОННОГО УДОСТОВЕРЕНИЯ СВАРЩИКА (I уровень аттестации)

1 Сведения о сварщике | |

Фамилия, имя, отчество |

|

Дата рождения |

|

Место работы (сокращенное наименование, адрес места нахождения, телефон) |

|

Номер и срок действия аттестационного удостоверения |

|

2 Заявляемая к продлению область аттестации (в соответствии с областью аттестации действующего удостоверения) | |

Способ сварки (процесс сварки) |

|

Объект(ы) |

|

Шифры НД, регламентирующих выполнение сварочных работ |

|

Шифры НД, регламентирующих нормы оценки качества сварных соединений |

|

Группы/подгруппы основных материалов |

|

Вид и марки СМ |

|

Вид свариваемых деталей |

|

Диапазон толщин деталей |

|

Диапазон диаметров деталей |

|

Тип сварного шва |

|

Способ формирования сварного шва |

|

Тип сварного соединения (для стержней, полимерных материалов и паяных соединений) |

|

Положение при сварке |

|

Вид наплавки (при наличии) |

|

Признак припоя по основному компоненту (для паяных соединений) |

|

Способ нагрева при пайке (для паяных соединений) |

|

Прочие параметры |

|

Дополнительные сведения |

|

| |

Руководитель организации-заявителя |

|

|

|

|

|

| подпись |

| инициалы, фамилия |

| М.П. |

|

|

|

Приложение Д

(рекомендуемое)

Форма заявки на продление срока действия аттестационного удостоверения специалиста сварочного производства (II-IV уровни аттестации)

Полное наименование заявителя аттестации |

|

|

|

Адрес места нахождения (адрес регистрации для физического лица) |

|

|

|

Почтовый адрес |

|

|

|

ИНН |

|

|

|

Телефон |

|

|

|

Адрес электронной почты |

|

|

|

Контактное лицо (ФИО полностью, телефон) |

|

ЗАЯВКА НА ПРОДЛЕНИЕ СРОКА ДЕЙСТВИЯ АТТЕСТАЦИОННОГО УДОСТОВЕРЕНИЯ СПЕЦИАЛИСТА СВАРОЧНОГО ПРОИЗВОДСТВА

1 Сведения о специалисте сварочного производства | |

Фамилия, имя, отчество |

|

Дата рождения |

|

Место работы (сокращенное наименование, адрес места нахождения, телефон) |

|

Должность |

|

Уровень аттестации |

|

Номер и срок действия аттестационного удостоверения |

|

2 Шифры НД, регламентирующих выполнение сварочных работ |

|

3 Заявляемая к продлению область аттестации (в соответствии с областью аттестации действующего удостоверения) | |

Деятельность, осуществляемая специалистом |

|

Объект(ы) |

|

Руководитель организации-заявителя |

|

|

|

|

|

| подпись |

| инициалы, фамилия |

| М.П. |

|

|

|

Приложение Е

(обязательное)

Требования к кандидатам на аттестацию

Таблица Е.1 - Требования к образованию (обучению)

Требования к образованию/обучению кандидата на аттестацию | I уровень аттес- | II уровень аттес- | III уровень аттес- | IV уровень аттес- |

Основное общее образование и профессиональное обучение в области сварки | + | - | - | - |

Среднее общее образование и профессиональное обучение в области сварки | + | + | - | - |

Среднее профессиональное образование (квалифицированный рабочий или служащий) в области сварки | + | + | - | - |

Среднее профессиональное образование (квалифицированный рабочий или служащий) и профессиональное обучение в области сварки или дополнительное профессиональное образование в области сварки | + | + | - | - |

Среднее профессиональное образование (специалист среднего звена) в области сварки | - | + | + | - |

Среднее профессиональное образование (специалист среднего звена) и профессиональное обучение в области сварки | + | + | - | - |

Среднее профессиональное образование (специалист среднего звена) и дополнительное профессиональное образование в области сварки | - | + | + | - |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) в области сварки или ученая степень кандидата/доктора технических наук в области сварки | - | + | + | + |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) и профессиональное обучение в области сварки | + | + | - | - |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) и дополнительное профессиональное образование в области сварки | - | + | + | + |

"+" - кандидат соответствует требованию. "-" - кандидат не соответствует требованию. | ||||

Таблица Е.2 - Требования к стажу работы в области сварки кандидатов на II-IV уровни аттестации

Уровень образования/обучение кандидата | Требования к стажу работы в области сварки | ||

| II уровень аттестации, мес | III уровень аттестации, мес | IV уровень аттестации, мес |

Среднее общее образование и профессиональное обучение в области сварки | 36 | Не может быть аттестован | Не может быть аттестован |

Среднее профессиональное образование (квалифицированный рабочий или служащий) в области сварки | 18 | Не может быть аттестован | Не может быть аттестован |

Среднее профессиональное образование (квалифицированный рабочий или служащий) и профессиональное обучение в области сварки или дополнительное профессиональное образование в области сварки | 24 | Не может быть аттестован | Не может быть аттестован |

Среднее профессиональное образование (специалист среднего звена) в области сварки | 0 | 12 | Не может быть аттестован |

Среднее профессиональное образование (специалист среднего звена) и профессиональное обучение в области сварки | 9 | Не может быть аттестован | Не может быть аттестован |

Среднее профессиональное образование (специалист среднего звена) и дополнительное профессиональное образование в области сварки | 12 | 24 | Не может быть аттестован |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) в области сварки или ученая степень кандидата/доктора технических наук в области сварки | 0 | 3 | 12 |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) и профессиональное обучение в области сварки | 0 | 12 | Не может быть аттестован |

Высшее (бакалавриат, специалитет, магистратура, аспирантура) и дополнительное профессиональное образование в области сварки | 0 | 6 | 24 |

Приложение Ж

(обязательное)

Конструкции, размеры и количество контрольных сварных соединений

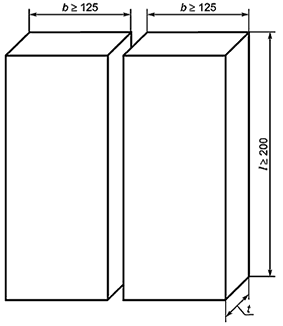

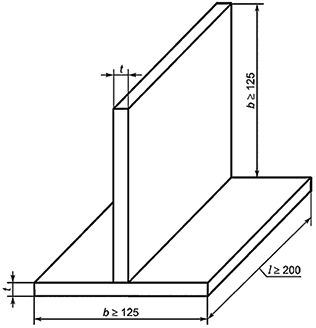

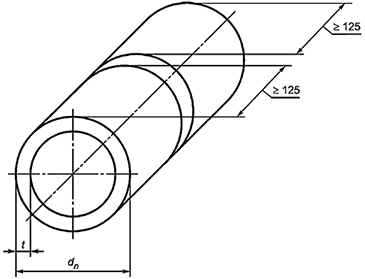

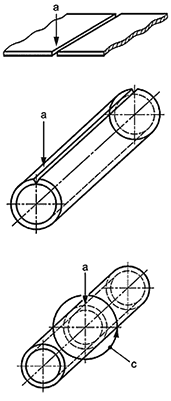

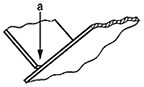

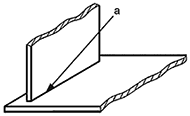

Таблица Ж.1 - Конструкции, размеры и количество КСС металлических материалов

Вид деталей КСС | Номинальный наружный диаметр | Конструкция и размеры деталей КСС, мм | Количество КСС |