СССР

государственный стандарт

ГОСТ 2523—51

ЭЛЕКТРОДЫ СТАЛЬНЫЕ ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

Издание официальное

МОСКВА

1959

СССР

Государственный комитет Совета Министров Союза ССР по внедрению передовой текинки в народное хозяйство

ГОСУДАРСТВЕННЫЙ СТАНДАРТ | ГОСТ 2523—51* |

ЭЛЕКТРОДЫ СТАЛЬНЫЕ. ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | |

Влмеи ГОСТ 2523-44 | |

Гр/нов ВО» |

Настоящий стандарт распространяется на стальные электроды с покрытием, применяемые для электродугово I с варки и наплавки.

Несоблюдение стандарта преследуете* по еамону

I. ТИПЫ ЭЛЕКТРОДОВ И ИХ ОСНОВНЫЕ CBORCTI л

1. В зависимости от назначения электроды разделяются на:

а) электроды для сварки конструкционных сталей

б) электроды для сварки легированных сталей с особыми свойствами;

в) электроды для наплавки поверхностных слоев • «любыми свойствами.

2. Механические свойства металла шва и сварнши соединения при применении электродов для сварки конструкционных сталей должны соответствовать нормам табл. 1

Таблица I

Пр* крчменгкин элегтроам диаметром б оме 3 aa | Пр« прнмеое* пня елевтра* дов аявметром 3 >лг в мин | ||||

Метам шаа | Саервоа огамягаяе | ||||

• о м о St. ь м •> R ■ | 4 х &ai 2 Ив С в «ъм | h ’35* Окв» | Us’ ’ - л *- 5 и >» >>8 и | • ъ V 4 — 9 • •* | « *8 5 я 3; хЕ- |

V н | ке менее | ||||

334 | — | — | — | 34 | 31 |

ээв | м | 16 | « | .М | 00 |

Э42 | 43 | 16 | 6 | 4» | 1Э0 |

Э42А | 42 | 22 | И | 42 | 18» |

OCBOSMM H*IJOR4C< HI*

И rpYCIBa a.lVRTpO’-ЭП

Дм свар*и кавстртки»* ”|’nx ч^> Л*уГЛС|)1>ЯМГТМХ Н ИМПК” ГГЯ(МЧ»»». Mix стам*

Внесен Министерством тяжелого машиностроения

Утвержден Гостеяпикой СССР 31/VII IУЗО г.

• Нереиздамиг (с чзменвнилми, нпеевнными в стамда/гг).

Продолжение

При ■римеив1НП1 • лаангтрям более 3 | Нря ирамввис* in* елштро-дое диаметром 3 ля м меме* | ||||||||

Металл шва | Сверяя* сеедмяемие | ||||||||

8 ч о | г & Б •4 | .5 сх« сП | ^1 | К

| ■ яс»' | | г о м &Х ■ ва.» я в м% | ж ж U м 4 ч | Осмовмое аамя'*»аие я труяп» элеятряхоя | |

в. С | v и v 2x2 | к « 4>4Г 5s:* | V ч X | в | С я »м | Х& | |||

ж | |||||||||

■е | мне» | ||||||||

эво | во | 1в | в | во | ВО | Дм емркя компруиияяямыл | |||

средаеуглеромстых и мвэколегиря-ваяяых стямв | |||||||||

Э50А | м | 30 | 13 | 60 | 160 | ||||

ass | 6S | 1в | в | 6S | м | ||||

Э65А | 56 | 30 | п | 55 | 140 | ||||

эси | во | 18 | в | во | •0 | ||||

Эво А | во | |8 | 8 | во | №0 | ||||

BW | м | 12 | в | - | - | Дм сварен аяяструкянинш ст> лев ояяыаяеиияЛ ирочяос-та | |||

Эвб | S | Ю | 6 | - | - | ||||

ЭКЮ | 100 | В | 3 | — | — |

Примечание. Для электродов типов Э85 к Э100 нормы ума* эаны после термической обработки соответственно паспорту (п. 6).

(Измененная редашжя — «Информ, указатель стандартов» Nt 8 1953 г.).

3. Тип наплавленного металла и механические свойства металла шва и сварного соединения при применении электродов для сварки легированных сталей с особыми свойствами должны соответствовать табл. 2.

о и Q

Ten паалавлепного

метаем

Пра нрммемеияп •мвтроаоо 1 и «метром болте 3 ju

Ilpn примем* вия алтктро-лоо жоаматрьм 3 ям в мелет

< tooouoe

Mi мзтеим

> группа

Магам мае

Ceapoc

»е соеавмопат

hi

- -S

|.5 и&5

1-Г5

w

?

*

S а-

1ь

a H E *

ИГ

«V

3d

Л?

О >ептрО4ОП

м менее

эпю

Моляблемоавв сталь ткав 1SM

№

IS

0

so

100

31115

Хреа»омелобле<*ооае сталь типа 1SXSM*

as

to

•

as

1»

Дл< сварка перл 1«пыа ■ ••

put рочныж с стаей

Л1’

эпво

Хромом лабаеиооан сталь тала 1SXM

00

14

s

•)

wo

эпто

Хромее мм льмоапБ-деисоае сталь типа 1SXH3M

то

19

4

70

so

эм

Хромовикелеоаа

сталь твпа ХМН9

so

T

9

&0

190

ЭА1Б

Хромо ем кт асам сталь, стаболнзпро-аааааа ммобасы, тала Х1ВН9Б

«0

24

T

•О

100

ЭА1Г

Хромо ммктльша^ гаявовмстм сталь гама ХЗОНЮГв

84

2»

9

S6

160

Да« сварке

• ус гмнт«ых ■ар арочных w «а> <м_товнит

оер> менмаиж ствл> в. а мел-

ЭА1М

Хромоянкалемал сталь с лросаако* мо-лввпава inaa XlltttM

SS

Ю

9

ss

It*

три ы типов ЭА1 . ЗАЗ и Эаз 'тк«е мп

ВОЖ ■|»У«ММР’»-пмх -меималь*

ЭА2

Хроммил«леа*а

сталь топа X3SH1S

00

23

9

so

100

пи* гтчлей .А*

ЭЛЭ

Хром own лтлеам сталь tana X25K2U

к

M

«

M

lt>

ЭА4

■месаа сталь твва ХЮН ВМФ

70

20

6

TO

IOS

1

Продолжение

8 3 А Б * • а к •- | Тян наповаленного МОГМ18 | При вринеясмми ыектрожоа внаметрем белее 3 лл | Прм врмеио-и««« алеитро-loa жмммтрем 3 лл к менее | Основное назначение и грунт алеитрожов | |||

Металл юна | Сварное еоевиаеяие | ||||||

' 8 “•о Ел Саям | h gi-r 5UI | S.s> ?iS’ x a.8 и | is.! -е£. lists | 4 е ж «1 X г | |||

Mt WtNtt | |||||||

ЭФ13 | Высевов реынетаа стала тио» XU one С<(Ыв* | 13 | - | - | - | Дм сварим аысокахром»* ста» ферритные н ферро* томартеяснт» ныв жаро стойких н не* раавскжях сталей | |

ЭФ17 | Высоиохроммстаа етвль тняа Х17 пре с<олв* | as | - | - | - | - | |

BttCOROlpOMHCTai етвлв тина Х25 пр» C-CU.I2* | «0 | - | - | - | - | ||

ЭФЗО | Ямсов отромнетяе стам тнва ХЭО при С | 5$ | - | - | - | - |

Првмечакяе. Для электродов групп <П» и «Ф» нормы указаны после тгрмкческоЙ обработки соответственно паспорту (п 6).

(Измененная редаминя — «Информ, указатель стандартов* № 8

1953 г.).

4. Тип и твердость металла, наплавленного электродами, для наплавки поверхностных слоев с особыми свойствами должны соответствовать табл. 3.

Таблмка 3

to О м О в а 2 а к а- | Тян маилаолем ioro ЫСГ8ЛЛ1 | Твердость наплавленного метал*» RC | Оеооовое назначение н группа рлевтрежов | ||

без термм-чеснок обработан ее менее | после отжита ее более | мем саг циамкой термине, снов выработки не менее | |||

Тина вмстрорежу- | 57 | 36 | Дав еавлаокн | ||

ЭНРЙ2 | жеИ стала н ее за* | С | режуието метру* | ||

менителей | мента | ||||

.НР« |

Пр> должени?

а о •в & & «• ч • в н | Таи иаалвалеиноев металла | Твердости иипдавдвивого иатадла RC | QcKoai ое иамаче-■м и г куста ал> ттродов | ||

баз термической вбработкв ас меиее | после отжига ■е более | посла специально* термиче-саоЯ п*ро« Ротки не меиее | |||

9НГЯ | чпетности аромоаи-желеваа млн хроно-марганцовистая | л* | 24 | 36 | |

ЭНГ40 | Нерлигиао сталь, о частности жрсатоволм-фрааюоав | 40 | 30 | 40 | Длч маалпичм наноси ч-иВчиа по-■ерхви »сй. раб>»-таюжн при явим-аневамс тамвера т/pai ИГ* |

9НГК | Иерлмтиаа eriau в частности хромистая ■ди хромомаргаиио* ■метав | *0 | И | «0 | |

8НХЯ | Типа стали Гая* фвлвдо | 30 | - | - | |

9НХЭ* | Перлитная стал*, в частмппи жремиа* мартаявояметая | В | - | - | Дм ивяааваи нэмосо тобжна iki« Оерсиаь ге*. р»Ги1-та жили ори обычных те «тратуpal НХ‘ |

ЭНХХ | частности хромистая жди аромомаргаияо-■нетав | 30 | - | - | |

эн хм | Там сплава Сер* маДг | 4* | - | - | |

ЭН 93* | 3* | А | U | Дав наиламн 9|>4WV- то**жхх <*«’• играло тей, рабо-таюит"' нри выгоним те'нгрвтураа и вгрсс ивных средах (1Э- | |

энэ< | Тачи стсллигиа | 45 | - | - |

Примечание. Режим термообработки устанаилш вется пас портом (п. 6).

(Измененная редакция — «Информ, указатель стамда нив» М 8 1963 г).

5. Каждому типу электродов может соответствовать одна или несколько марок, характеризуемых маркой проволоки, из которой изготовлены электроды, составом покрытия, технологическими свойствами и свойствами наплавленного металла.

6. Каждая марка электродов должна иметг паспорт (характеристику), полностью отражающий cboAcib~ электродов.

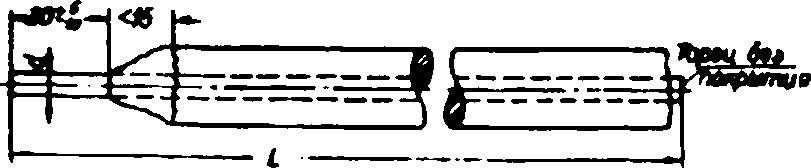

II. РАЗМЕРЫ

7. Размеры электродов устанавливаются следующие;

Черт. I

Таблица 4 мм

Диаметр ммтрола | Длина Мтггролоа £ | |

нормальны! | •ыссмсого омяческего сяяротиаляяиа »лн е большим «олачаствим оргаиичяскнх госгаяляаомия » покрытия | |

1 1.2 i.e г | 23В май 200 | 2S или 2S0 |

2.S 3 | 360 | |

М 4 | 400 или 450 | аю |

$ а ? и и 10 | 4SJ | 3») «ня 450 |

Примечания:

1. По соглашению сторон допускается язгогонление электродов и других размеров

2. Пид диаметром электрода лонимаегся диаметр стержня бе: покрытия

3 Допускаемые отклонения по длине электродов ±3 мл (Нэмеиенмаи редакция — «Информ, указатель стандартов» № 8 1963 г.).

См- г

Электроды стальные мда дуговой сварки и наплавки

ГО СТ 2523—51

8. Соотношение веса покрытия и веса стержня, а также толщина покрытия электродов должны соответствен.ггь ппс-порту на данную марку электродов.

Условное обозначение электрода мазки ЦМ7 типа Э42 диаметром 5 мм:

ЦМ7-Э42-5 ГОСТ 2523-51

III. ТЕХНИЧЕСКИЕ УСЛОВИЯ

9. Покрытие электрода должно быть прочным, иютным, без пор. трещин, вздутий и комков неразмешанных компонентов.

Примечание. На поверхности электрода ие допуск потея,-

а) оголенность от покрытия для электродов диаметре-» до б >jm на расстокнпи более ОД диаметра стержня, а для электридов диаметром свыше 6 мм — более 3 мм от торца;

б) шероховатость поверхности. продольные риски м отдельны** задиры глубиной более 1/< тшпцнны покрытия;

в) более двух местных вмяткн. причем длина каждой вмятины не должна превышать 12 мм, 1 глубина не должна превышать ОД толщины покрытия.

(Измененная редакция — «Информ. указатель стамда гов» Мт 8 1963 г.).

10. Покрытие нс должно разрушаться при свободном не Ленин электрода плашмя на гладкую стальную п?п ту с высоты:

при диаметре электрода до 4 мм..... * м

> » > св. 4 »......’’,5 »

11. В отношении сварочных свойств электроды должны соответствовать следующим требованиям:

а) дуга должна легко зажигаться и lopeib равном ’рни. чрезмерного разбрызгивания металла н шлака;

б) покрытие должно илавиться равномерно, Г»ез < »валинл ния кусков покрытия и без образования нэ покрыло «чехлах-нли «козырька», препятствующего непрерывному и. иклении» электрода;

в) наплавленный металл должен равномерно покиявиты г шлаком, который после охлаждения должен легко у лляпмм

г) наплавленный металл не должен иметь пор, ретин м шлаковых включений.

Примечание Для электрояип, предназначенных * i •»;»илпн-ми поверхностных слоев с особыми свшклымм <табл. 3). nou>’4i.v покрытие иандавлеимоги металла шлаком и iрудная о дгзнжин.г*, шл^ка от металла, я также наличие отдельных дефектен н п'н*л/н ленном слое не могут служить браковочным признаком, если это предусмотрено паспортом на данную марку влектродоа.

12. Допускаемое содержание серы и фосфора в металле шва или в наплавленном металле поверхностного слоя устанавливается следующее:

Таблица 5

Сара | •осфор | |

ТиПЫ Магтропои | ||

К» | ||

■е бол«« | ||

Det типы по tHU. 1 3 и группа «И* (теба. 3) | •.Об | |

Грума ,А- (таби. Я | •.0Э6 | |

Грума .♦* (т»ба. П | 0.03» | I О.мо |

Примечание. /1ля электродов, предназначенных для наплап-ки поверхностных слоев с особыми свойствами (табл. 3), анализ содержаиия серы и фосфора производится по особому требованию потребителя В металле, наплавленном электродами типа ЭА1Г, со* держание фосфора допускается не более 0,040%.

(Измененная редакция <Информ. указатель стандартов» № 8 1963 г.).

13. Металл, наплавленный электродами для сварки легированных сталей (табл. 2) и для наплавки поверхностных* слоев (табл. 3), должен быть подвергнут анализу на содержание основных элементов. Содержание их должно соответствовать составу, установленному паспортом на данную марку электродов.

14. По особому требованию потребителя свойства электродов, не предусмотренные настоящим стандартом, проверяются по дополнительным техническим условиям соответственно паспорту и методике паспортных испытаний.

IV. ПРАВИЛА ПРИЕМКИ

15. Приемка электродов производится отделом технического контроля (ОТК) завода-изготовителя партиями, состоящими из электродов одной марки, одного диаметра и изготовленных одинаковым технологическим процессом из компонентов одной поставки и одного состава. Для электродов по табл. 2 партия должна состоять, кроме того, из проволоки одной плавки.

16. Вес партии не должен превышать 10 т — дли зчекгро дов. предназначенных для сварки конструкционных сталей (табл. 1). и 3 т —для электродов, предназначенных д.; и сварки легированных сталей с особыми свойствами и напл. ккн по верхностных слоев с особыми свойствами (табл. 2 и 3

17. Для испытания электродов отбирают образны:

а) для проверки прочности покрытия — в количестве не менее 3 шт. от партии;

б) для проверки сварочных свойств, а также для гехаяя-ческих и других испытаний — в необходимом колнчеспс, и за висимостн от диаметра электродов и объема испытаний.

18. В случае неудовлетворительных результатов ка'.ого-ли бо испытания в отношении хотя бы одного образца чанное испытание повторяют на двойном количестве образцов

В случае неудовлетворительных результатов по? горного испытания партию бракуют.

V МЕТОДЫ ИСПЫТАНИИ

19. Для определения механических свойств металла шив и сварного соединения (табл. 1 и 2) сваривают пластины толщиной 12—14 мм в стыковое соединение, из которо е» изготовляют три образца для испытаний на растяжение геталла шва и три — для испытаний на ударную вязкость.

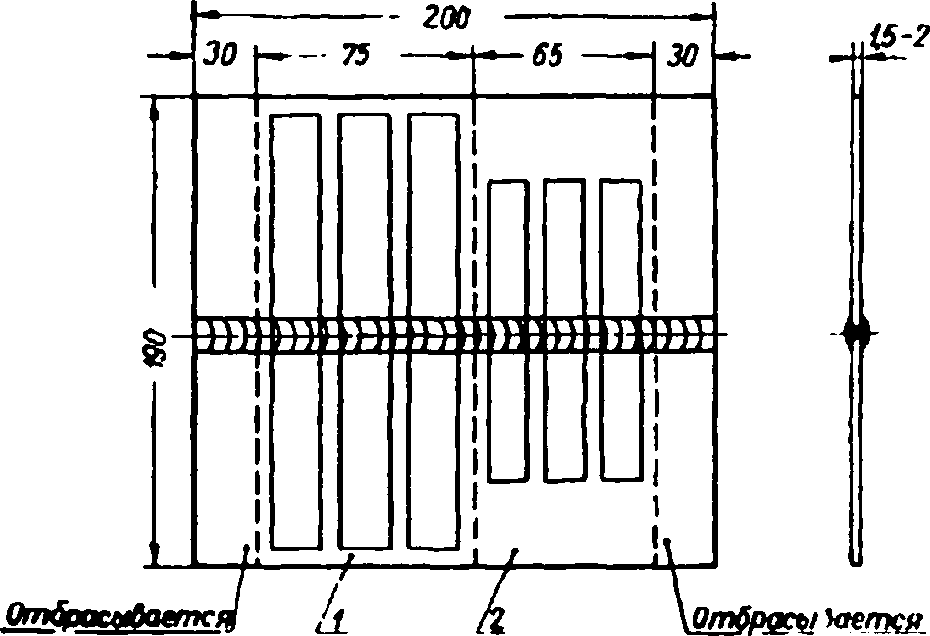

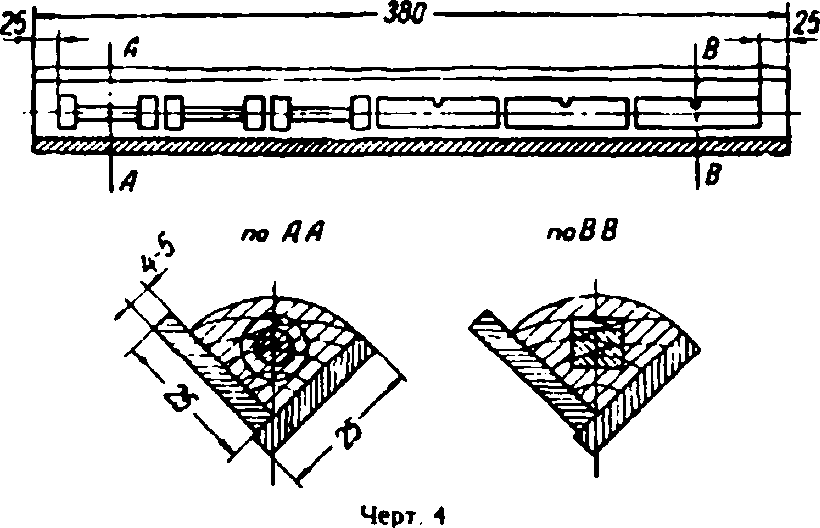

Вырезка заготовок для образцов из сварного соединения обычной толщины —согласно схеме черт. 2.

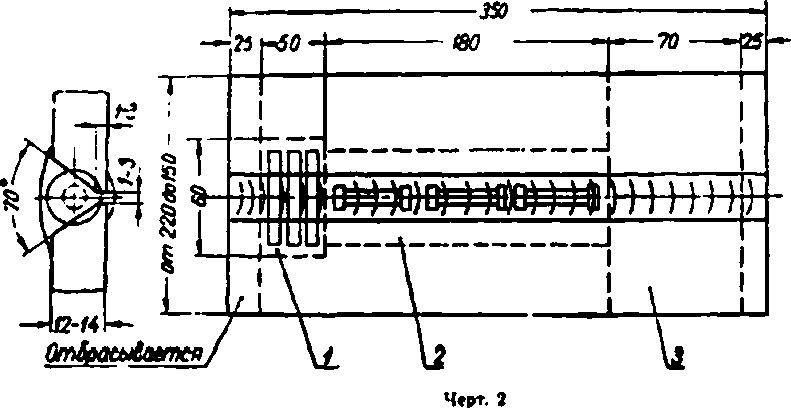

20. Для определения механических свойств метал ia шва, выполненного электродами диаметром 3 мм и менее, свари вают пластины толщиной 1.5—2 мм в стыковое соедив-чше, из которого изготовляют три образца для испытаний н i растяжение н три — для испытания на загиб, согласно схеме черт. 3. Допускается определение механических свойств электродов диаметром 3 мм и менее согласно п 19; в этом случа? виды испытаний и кормы механических свойств должны сс лтветсг вовать установленным для электродов диаметром бол 3 мм.

Примечания.

1. Пластины могут вырезаться посредгтиом гя'мнюй резня, г последующей обязательной механический Обработкой хромом иол пю>м

2. Вырезать из пластин мготопки для обоамоо по исдстпом газовой резки хе допускаете*.

(Измененная редакция — «Информ, указатель ctjh лартоид № 8 1953 г.).

t — Э1ГОТ0Ю вод образам для клытаяя! яд ударную вглсоетъ.

2 »»»>»» растяжение,

J » > пробу для хжывчеосого ажалкза я вод образец

для встштаяжа на злгяб (в случае надобности).

ГОСТ 350—31 I Элестродм сталмые для дугоаоД сверяя я ншавяя

/ — заготовка под образцы

2 > » >

Черт. 3

для испытание на раегюкенме. » » » загиб.

21. Пластины для заготовок должны быть изготоп.и’ны

а) для испытания электродов типов Э34 до Э55 включительно (табл 1) и ЭП50 (табл 2) — из стали марки Кт, 3 по ГОСТ 380—50 илн из стали марки 15 по ГОСТ 1050 52.

Допускается испытание электродов диаметром 3 ям и м»*-нее на пластинах (черт. 3) из стали, для которой пр '/(назначены данные электроды;

б) для испытания элекпродов типов Э60 и 370 (та in I) из стали марки МСт. 5 по ГОСТ 380—50 или из стали гаркп К» по ГОСТ 1050—52;

в) для испытания электродоп типов 385, ЭКХ> ( лил. I). ЭП55, ЭП60 н ЭГ170, а также электродов груп»ы «Ф> (табл. 2) — из спали, дли которой предназначены гапныг электроды;

г) для испытания электродов группы гА> (таг-. 2; г-стали ма(>кн Х18Н9Т или из конструкционной стали. u-bi ко горой они предназначены.

Примечание. Для испытания электридов группы ■>•». начначаемыж только лая корроэ^еустоАчнны^ рю не жар >ир<рп1чл) швов, долусклегса взамен стыкового сварного tve/umemi* н’М’и.мн» дитъ наплавку слоями, тплшиной 2,5—3 мм каждый, в ?пщ<ж к» черт собранный из плюин стали марки Х1811ЧГ i«iarH*ii«<ir

Стр. 12

ГОСТ 25M-5I

Электроды сгальмые для дуговой саарки а маалаакм

4—5 мя. Из наплавленного в уголок металла изготовляют три образца для испытания иа растяжение и три — для испытания на ударную вязкость. Для химического анализа отбирают пробу от стружки при чистиной обточке расчетной части разрывных образцов.

(Измененная редакция — «Информ, указатель стандартна» № 8 1953 г.).

22. При арбитражных испытаниях сварка тонких пластин (черт. 3) производится в нижнем положении н один слой, а толстых *лластин (черт. 2) — в три-пять слоев, в зависимости от диаметра электродов, с последующей подрубкой или прострожкой н подваркой с обратной стороны. Сварка производится в следующем порядке: прихваченные пластины перед сваркой прогревают в течение 5 мин. в кипящей воде. После наплавки каждого слоя пластине дают охладиться на воздухе в течение 10 мин., затем пластину выдерживают в кипящей воде в течение 10 мин., после чего немедленно производят наплавку следующего слоя. После наплавки подварного слоя пластину также выдерживают в кипящей воде в течение 10 мин. и затем охлаждают на воздухе.

Примечания:

1. При испытаниях, кроме арбитражных, допускаются сварка к наплавка образцов без выравнивания температуры о кипящей воде.

2. При испытании электродов, предназначенных, соответственно указанию в их паспорте, для сварки е подогревом или для швов, подвергающихся последующей термической обработке, выравнивание температуры в кипящей воде не производится.

3. Определение механических свойств металла шва и соединении. сваренного в вертикальном или потолочном положении, производится только по дополнительиому требованию потребители дли электродов, предназначенных для сварки в указанном положении

23. Изготовление и испытание образцов, указанных 4 и. 19 и в примечании к п. 21 настоящего стандарта, должны производиться:

а) для образцов, подлежащих испытаниям на раст; женке металла шва, наплавленного металла и на загиб сварного соединения, — по ГОСТ 6996—54;

б) для образцов, подлежащих испытанию на у/ арную вязкость сварного соединения и наплавленного метала, — по ГОСТ 6996—54 и ГОСТ 1524—42.

Примечание Перед испытанием на растяжение и t ;i чагнб допускаемся выдерживать образцы в кипящей воде в течение 5—0 час. или нагрев при температуре не свыше 20(РС в течение 2 час

(Измененная редакция — «Информ указатель стандарт! п> N» 8 J9S3 г.).

24. Испытание образцов из заготовок пи черт. 3. к 20 производится по ГОСТ 6996—54.

(Измененная редакция — «Информ, указатель стаи. apron» № 8 1953 г.) .

25. Испытание на твердость производится по ГОСТ 9013 -59 на образцах, изготовленных согласно п. 29 tacioa-щего стандарта.

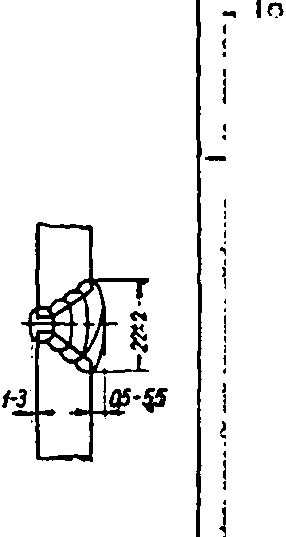

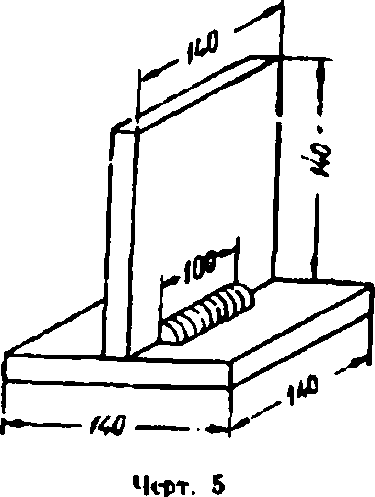

26. Технологические свойства электродов (табл. I и 2) определяют: путем наблюдения за процессом плавлении «лек* трода при односторонней сварке в один слой на длине 100 лсл двух пластин в тавровое соединение (черт. 5), путем «ч мотрп

Стр. t4

ГОСТ 2323—51 Электроды стальные для дуговой сварки N каплями

сварного шва, излома по шву и осмотра излома. Сварка лол ж* на производиться в положениях, обусловленных паспортом электродов.

Примечания-

1. Дла того, чтобы излом соединения 1гришелся по критическому сечению, лопускаетсн вдоль шва делать надрез.

2. Производить сварку таврового соединения в положении «лодочки» не допускается.

3. Для однослойной сварки с катетом углового шва более 8 мм необходимо давать нижней пластине наклон вдоль шва до 8°.

27. Толщина пластин н катет шва, в зависимости от дна* метра электрода, устанавливаются следующие:

Таблица о

мм

Диаметр электрода | Тмк«м адвства не менее | Метет мм |

До 3 | 3 | 2 |

Св. 3 «о 3.5 | 6 | К |

Св. ЗЛ | 12 | М |

28. Технологические свойства электродов для наплавки поверхностных слоев (табл. 3) определяют путем наблюдения за процессом плавления и электрода при наплавке и последую* щсго осмотра наплавленного металла после снятия верхнего слоя в 2—5 лис

29. Наплавка производится на пластины размерами 100X100 X20 мм из стали марки МСт. 3 по ГОСТ 380—50 в нижнем положении валиками в четыре-пять слоев, толщиной по 2—4 мм, или ванным способом, в зависимости от указания в паспорте электродов. После наплавки каждого слоя пластина охлаждается в обычных условиях окружающей среды. Размеры наплавленного металла должны быть не менее 60X60X8 мм для электродов групп «НГ» н <НХ» н ЗОХЗОХ10 мм для электродов групп <НР> и <НЭ».

Примечания:

1. По требованию потребителя наплавка металла может производиться иа пластины из стали, для которой предназначены электроды

2. Электридами, дающими наплавленный металл типа стеллитов или быстрорежущем стали, допускается наплавлять металл также и в медные формы.

30. Сварка и наплавка пластин должны производи»ься ио режиму, указанному в паспорте электродов, при темнела гур*' не ниже +5°С.

31. Проверка химического состава металла, наплавленного электродами для сварки конструкининкых сталей (та >л. I), производится по ГОСТ 2331—43, а электродами для варки легированных сталей (табл. 2) и для наплавки пове]хносг-ных слоев (табл. 3) — по ГОСТ 2604—44 или методов спектрального анализа при обеспечении необходимой точности.

32. Пробы для химического анализа металла, направлен ного электродами для сварки (табл. 1 и 2), отбираются из стыкового соединения в соответствии с ГОСТ 7122—54.

Примечание. Допускается использование для химического анализа стружки, полученной при чистовой обработке расчел-юй части образцов, предназначенных дли испытания па растяжение

33. Пробы для химического анализа металла, наплавлен* ною электродами, предназначенными для наплавки поверхностных слоев, отбираются из третьего и четвертого сли*в наплавки в соответствии с ГОСТ 7122—54.

Примечание. В случае необходимости заготовка ги-оед отбором стружкв может быть отожжена.

34. Обработка пробы перед анализом и количество < лреде-ленкй должны соответствовать требованиям ГОСТ 711:2—5-1.

VI. УПАКОВКА, МАРКИРОВКА И ДОКУМЕНТАЦИЯ

35. Электроды должны быть завернуты в водонепроницаемую бумагу пачками весом по 3—8 кг или упаконаны в коробки. Пачки и коробки должны быть упакованы в ящики.

Примечание Допускается с согласия потребителя:

а) упаковка пачек и коробок в контейнеры вместо ящнкок

б) обертка алектродоа пачками в оберточную бумагу с последующей упаковкой этих пачек в ящики, выложенные пнут| ч водонепроницаемым прокладочным материалом.

(Измененная редаквкя — «Информ, указатель стандарп в» № 8 1953 г).

36. Вес ящика не должен превышать 80 кг.

37. На каждую лачку и коробку должен быть иакжгн или внутрь их должен быть вложен ярлык, содержащий следующие данные:

а) наименование завода-изготовителя:

б) условное обозначение электродов;

в) номер партии;

г) дату изготовления;

д) род тока и полярность;

е) положение шва при сварке (нижнее, вертикальное, потолочное);

ж) рекомендуемые режимы сварки в зависимости от дияметра электрода и положения шва при сварке, а так* же особые технологические условия при сварке;

з) механические свойства сварного шва и наплавленного металла (по данным паспорта);

я) особые технологические свойства электродов (дли скоростной сварки при коэффициенте наплавки П г/а-ч и более, для сварки тонкого металла толщиной менее 3 жл);

к) особые свойства наплавленного мегалла (коррозие-устойчивостъ, жаропрочность, износоустойчивость и т.’д.).

38. На каждый ящик должен быть наклеен ярлык, содержащий следующие данные:

а) наименование завода изготовителя;

б) условное обозначение электродов;

в) вес нетто;

г) номер партии;

д) дату изготовления.

На крышке каждого ящика должны быть надписи или наклейки: «Не бросать!» и «Беречь от сырости!».

39. На каждую партию электродов заводом-изготовителем должен быть выдан потребителю подписанный начальником ОТК сертификат, в котором указаны:

а) наименование завода-изготовителя;

б) марка, тип и диаметр электродов;

в) номер партии;

г) вес партии;

д) марка проволоки, с указанием номера стандарта или химического состава проволоки;

е) дата изготовления;

ж) результаты испытаний;

з) номер настоящего стандарта.

40. Электроды должны транспор тироваться и храниться в условиях, ограждающих их от повреждений и увлажнения.

Замена

ГОСТ 1060—52 введен взамен ГОСТ В-1060-41.

ГОСТ 6996—54 висден взамен ГОСТ 3242—46 в части механических испытаний. ОСТ 26040 и ОСТ НКТП 7687/663.

ГОСТ 7122—54 введем взамен ОСТ 20045

ГОСТ 9013—59 введен вэамеи ОСТ* 10343 40

Стандартгжз Поли, к печ. 22/IV 1959 г. 1 п л. Тир. 6000

Тип. «Московский печатник». Москва. Лялнн пер.. 6. Зак. 690