ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р 70859— 2023

МАССА ЭЛЕКТРОДНАЯ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ЭЛЕКТРОТЕРМИЧЕСКИХ ПЕЧЕЙ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Уральский электродный институт» (АО «Урал-электродин»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 «Электродная продукция»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 августа 2023 г. № 709-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения.

4 Классификация........

5 Технические требования

6 Маркировка, упаковка

7 Требования безопасности и охраны окружающей среды

8 Правила приемки

9 Методы контроля

10 Транспортирование и хранение

11 Гарантии изготовителя

Библиография

Введение

Электродная масса используется для формирования самообжигающихся электродов электротермических печей черной и цветной металлургии и химической промышленности, является электропроводящим брикетированным материалом на основе термообработанного антрацита с добавлением искусственного графита и каменноугольного пека.

Связующее в массе используется для связности твердых компонентов как в исходном, так и в спеченном (обожженном) виде. Его поведение при нагревании обусловливает эксплуатационные характеристики самообжигающихся электродов электротермических печей.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАССА ЭЛЕКТРОДНАЯ ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ЭЛЕКТРОТЕРМИЧЕСКИХ ПЕЧЕЙ

Технические условия

Electrode mass for self-igniting electrodes of electrothermal furnaces. Specifications

Дата введения — 2024—04—01

1 Область применения

Настоящий стандарт распространяется на электродную массу, использующуюся для формирования самообжигающихся электродов электротермических печей черной и цветной металлургии и химической промышленности (далее — электродная масса).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.041 Система стандартов безопасности труда. Пожаровзрывобезопасность горючих пылей. Общие требования

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 380—2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2824 Картон электроизоляционный. Технические условия

ГОСТ 3306 Сетки с квадратными ячейками из стальной рифленой проволоки. Технические условия

ГОСТ 3441 Бумага электроизоляционная пропиточная. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9871 Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия

ГОСТ 9951 Пек каменноугольный. Метод определения выхода летучих веществ

ГОСТ 14192 Маркировка грузов

ГОСТ 19668 Контейнер специализированный групповой массой брутто 5(7) т для сыпучих грузов

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 22692—77 Материалы углеродные. Метод определения зольности

Издание официальное

ГОСТ 23775 Изделия углеродные. Методы определения предела прочности на сжатие, изгиб, разрыв (диаметральное сжатие)

ГОСТ 23776 Изделия углеродные. Методы измерения удельного электрического сопротивления

ГОСТ EN 407 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки для защиты от повышенных температур и огня. Технические требования. Методы испытаний

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1_

масса электродная (electrode mass): Электропроводящий брикетированный материал на основе термообработанного антрацита с добавлением искусственного графита и каменноугольного пека, применяемый в самообжигающихся электродах непрерывного действия в электротермических агрегатах при производстве ферросплавов, силумина, карбида кальция, абразивов и других материалов, получаемых электротермическим путем.

[ГОСТ Р 54256—2010, статья 2.37]

4 Классификация

4.1 В зависимости от используемого сырья и технологических особенностей производства электродную массу изготовляют следующих марок:

- ЭМ-А — электродная масса среднеэлектропроводная;

- ЭМ-Б — электродная масса низкоэлектропроводная;

- ЭМ-С — электродная масса высокоэлектропроводная.

4.2 Пример условного обозначения электродной массы для самообжигающихся электродов марки ЭМ-А

ЭМ-А ГОСТ Р 70859—2023

5 Технические требования

5.1 Электродную массу изготавливают в виде:

- брикетов размерами 70 х 60 * 35 мм или 60 х 80 х 90 мм;

- цилиндров размером 550 х Ю00 мм.

5.2 Физико-механические показатели электродной массы должны соответствовать требованиям, указанным в таблице 1.

Таблица 1 — Физико-механические показатели электродной массы

Наименование показателя | ЭМ-А | ЭМ-Б | ЭМ-С |

1 Коэффициент текучести | 1,6—2,8 | 1,6—2,8 | 1,8—2,3 |

2 Выход летучих веществ, % | 12—18 | 12—16 | 13—16 |

3 Зольность, %, не более | 5—7 | 6—8 | 4—6 |

4 Удельное электрическое сопротивление, Ом • м | 75—90 | 90—150 | 65—80 |

5 Предел прочности на разрыв, МПа (кгс/см2), не менее | 1,47 (15) | 1,47 (15) | 1,76 (18) |

5.3 Не допускается слипание брикетов в монолит массой более 50 кг.

Примечание — Слипанием обозначают соединение нескольких брикетов в монолит, не поддающийся разделению вручную.

6 Маркировка, упаковка

6.1 Брикеты и цилиндры электродной массы не маркируют.

6.2 Электродную массу поставляют навалом или в контейнерах по ГОСТ 19668 или другим способом, обеспечивающим сохранность электродной массы. Конкретный способ оговаривается договором на поставку.

6.3 При поставке электродной массы в контейнерах маркировку контейнеров осуществляют по ГОСТ 14192 с указанием:

- полного и (или) сокращенного наименования изготовителя, а также его адреса (местонахождение);

- условного обозначения;

- номера партии.

6.4 Каждая партия электродной массы сопровождается документом о качестве, в котором указывают:

- полное и (или) сокращенное наименование изготовителя, а также его адрес (местонахождение);

- условное обозначение электродной массы;

- номер партии;

- результаты испытаний по коэффициенту текучести и выходу летучих веществ;

- массу нетто;

- дату отгрузки.

При поставке электродной массы в контейнерах в документе о качестве дополнительно указывают:

- количество контейнеров;

- массу брутто.

Документ о качестве вместе с партией электродной массы и с сопроводительной документацией должен быть передан потребителю.

6.5 Результаты испытаний по показателям качества (предел прочности на разрыв, удельное электрическое сопротивление, зольность) изготовитель направляет по требованию потребителя.

7 Требования безопасности и охраны окружающей среды

7.1 Основными вредными производственными факторами при производстве электродной массы, отборе проб, проведении анализов являются каменноугольный пек и пыль углерода.

7.2 По степени воздействия на организм человека пыль углерода относится к четвертому классу опасности по ГОСТ 12.1.007.

7.3 По степени воздействия на организм каменноугольный пек — высокоопасное вещество, в соответствии с ГОСТ 12.1.007 относится ко второму классу опасности. Опасность пека обусловлена действием хинолина и толуола, используемых при испытании пека, а также токсичных компонентов, входящих в его состав, в том числе бенз(а)пирена. Среднесменная предельно допустимая концентрация (ПДК) паров пека в воздухе рабочей зоны производственных помещений ПДКр.з = 0,2 мг/м3 при среднем содержании бенз(а)пирена, в возгонах пека — менее 0,0075 мг/м3 согласно [1].

7.4 Испытания, связанные с разогревом электродной массы, проводят в вытяжном шкафу, оборудованном вентиляцией по ГОСТ 12.4.021.

7.5 Безопасность проведения испытаний должна определяться инструкциями по технике безопасности, утвержденными в установленном порядке.

7.6 Погрузочно-разгрузочные работы проводят по ГОСТ 12.3.009 и [2].

7.7 Требования безопасности при производстве, применении и хранении электродной массы — по ГОСТ 12.1.007.

7.8 Пожарная безопасность при производстве, использовании, транспортировании и хранении — по ГОСТ 12.1.004, ГОСТ 12.1.041.

7.9 Безопасность проведения испытаний должна определяться инструкциями по технике безопасности, утвержденными в установленном порядке.

7.10 Работающие с электродной массой должны быть обеспечены средствами индивидуальной защиты: респираторами типа ШБ-1 «Лепесток» по ГОСТ 12.4.028, предназначенными для индивидуальной защиты органов дыхания от вредных аэрозолей, и средствами индивидуальной защиты согласно типовым нормам для профессий по пункту 21 [3].

7.11 Для защиты рук используют термостойкие перчатки, обеспечивающие защиту от повышенных температур по ГОСТ 12.4.252 или ГОСТ EN 407.

7.12 По влиянию на окружающую среду пыль углерода не образует токсичных соединений в присутствии других веществ в воздушной среде и в сточных водах.

7.13 При производстве, использовании, погрузочно-разгрузочных работах, при проведении лабораторных испытаний пека производственные помещения должны быть оборудованы вентиляционной системой по ГОСТ 12.4.021, обеспечивающей содержание вредных веществ не выше норм ПДК.

7.14 Выбросы в атмосферу должны соответствовать предельно допустимому выбросу (ПДВ) предприятия по правилам установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методам определения этих нормативов по ГОСТ Р 58577 и [1].

7.15 Пек является горючим и невзрывоопасным веществом. Пожарную безопасность при его производстве, использовании, транспортировании и хранении проводят в соответствии с требованиями ГОСТ 12.1.004.

7.16 Сброс пека или его остатков, а также промывных или сточных вод, содержащих пек или продукты на его основе, в поверхностные водостоки и другие водоемы запрещается.

8 Правила приемки

8.1 Приемку и поставку электродной массы проводят партиями.

8.2 За партию считают электродную массу, выпущенную за одну технологическую смену.

8.3 Для проверки соответствия электродной массы требованиям настоящего стандарта проводят следующие испытания:

- приемо-сдаточные (коэффициент текучести, выход летучих веществ);

- периодические (зольность, предел прочности на разрыв, удельное электрическое сопротивление).

8.4 Зольность, удельное электрическое сопротивление и предел прочности на разрыв определяют на накопительной пробе. Объединенная проба формируется из точечных проб, отобранных из каждой смесительной машины от каждой 30-й партии электродной массы, но не реже одного раза в месяц. Результаты периодических испытаний распространяются на последующие 30 сменных партий с момента их получения. Периодические испытания проводят также при смене технологии или рецептуры электродной массы.

8.5 При получении неудовлетворительных результатов приемо-сдаточных и периодических испытаний хотя бы по одному из показателей 5.1 проводят повторные испытания электродной массы той же партии по тому же показателю на контрольной пробе, оставленной для повторного испытания, отобранной в процессе изготовления.

8.6 Результаты повторных испытаний являются окончательными.

8.7 При получении неудовлетворительных результатов повторных приемо-сдаточных и периодических испытаний выпущенную электродную массу бракуют.

8.8 При получении неудовлетворительных результатов периодических испытаний проводят уточнение технологии для изготовления следующей партии массы, которую проверяют в рамках требований, установленных в настоящем стандарте.

9 Методы контроля

9.1 Отбор и подготовка проб

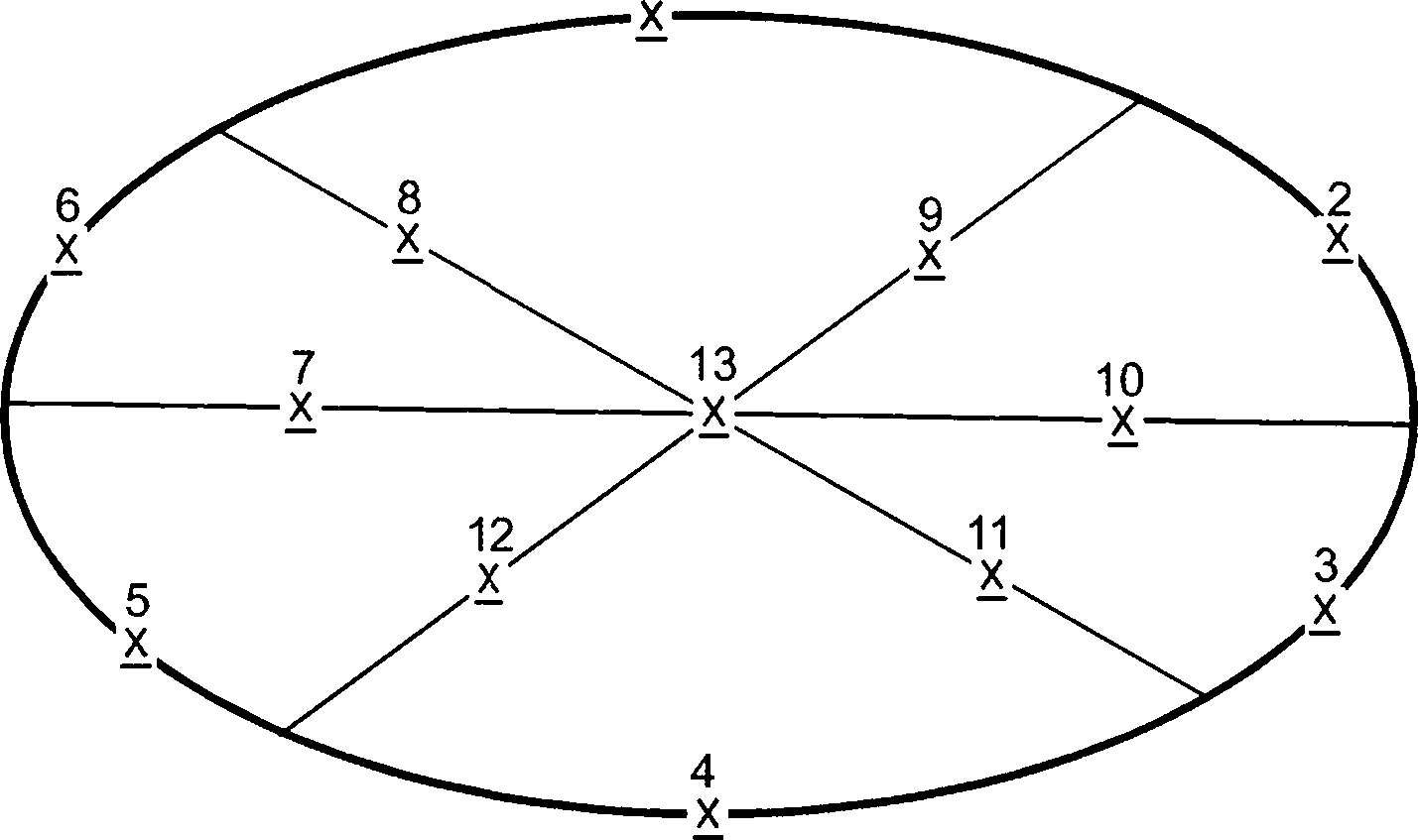

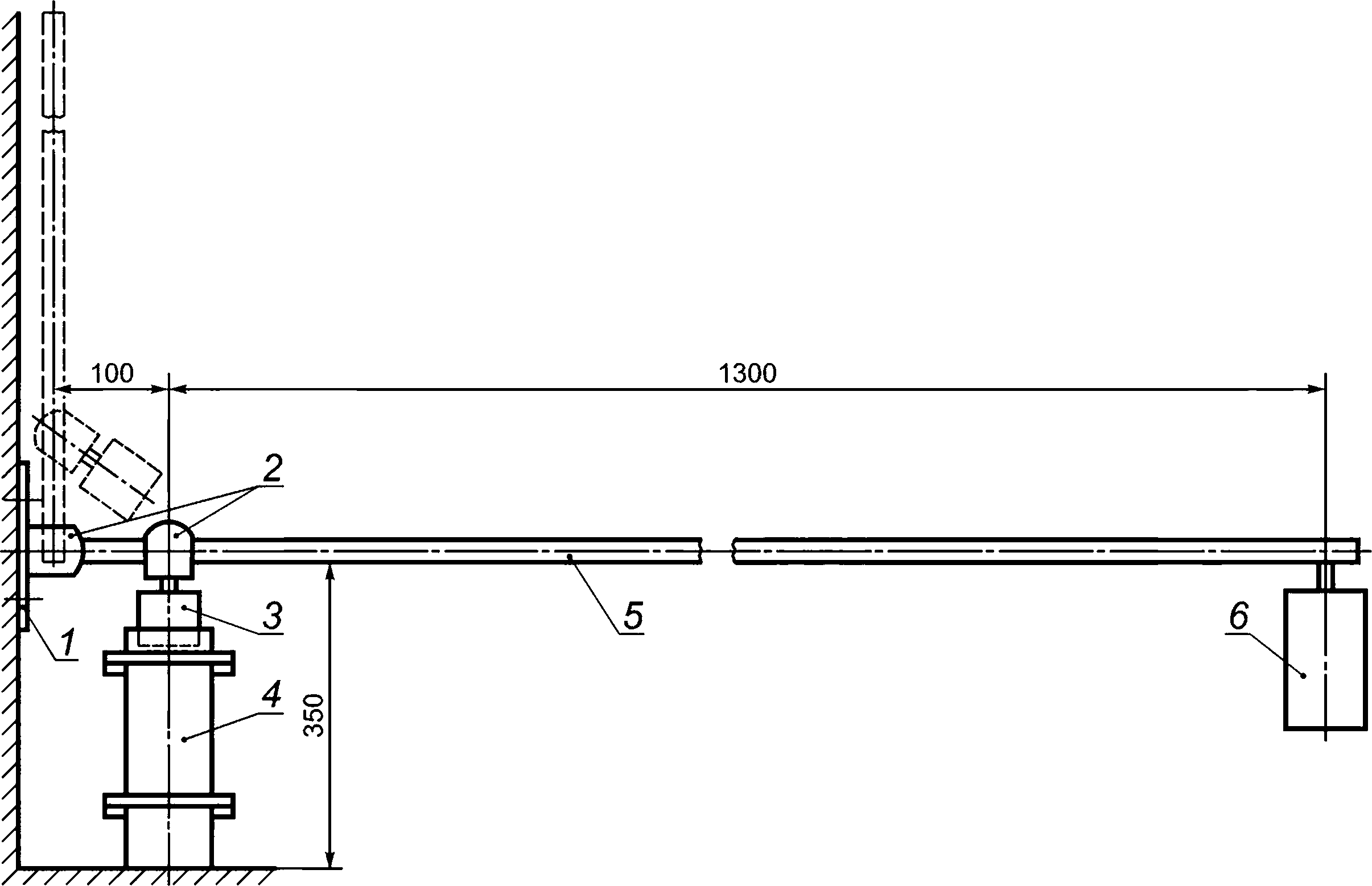

Отбор и подготовку проб проводят по схеме, приведенной на рисунке 1.

9.1.1 Для контроля качества электродной массы от партии отбирают точечные пробы. Масса точечной пробы — не менее 1 кг.

9.1.2 Точечные пробы отбирают не менее двух раз в смену от каждой работающей смесительной машины из любой части выгружаемой массы.

Примечание — Цифрами указаны места отбора точечных проб.

Рисунок 1 — Схема отбора проб с поверхности разгруженной электродной массы

9.1.3 Из точечных проб составляют объединенную пробу массой не менее 13 кг, затем дробят до кусков фракции не более 40 мм.

Из объединенной пробы методом квартования отбирают лабораторные пробы для проведения следующих испытаний:

- для определения выхода летучих веществ и зольности — не менее 0,5 кг;

- для определения коэффициента текучести — не менее 0,5 кг;

- для периодических испытаний — не менее 5 кг.

Другую половину пробы сохраняют в качестве контрольной.

9.1.4 Лабораторную пробу для определения выхода летучих веществ и зольности измельчают до кусков фракции не более 1,5 мм.

9.1.5 Из лабораторной пробы для определения коэффициента текучести путем рассева выделяют фракцию крупностью от 40 до 20 мм, которую используют для испытаний. При рассеве применяют сетки из стальной проволоки № 20 и № 40 по ГОСТ 3306.

9.2 Определение коэффициента текучести

9.2.1 Для определения коэффициента текучести используют следующее оборудование:

- шкаф сушильный лабораторный электрический с номинальной рабочей температурой 350 °C;

- термометр по ГОСТ 9871;

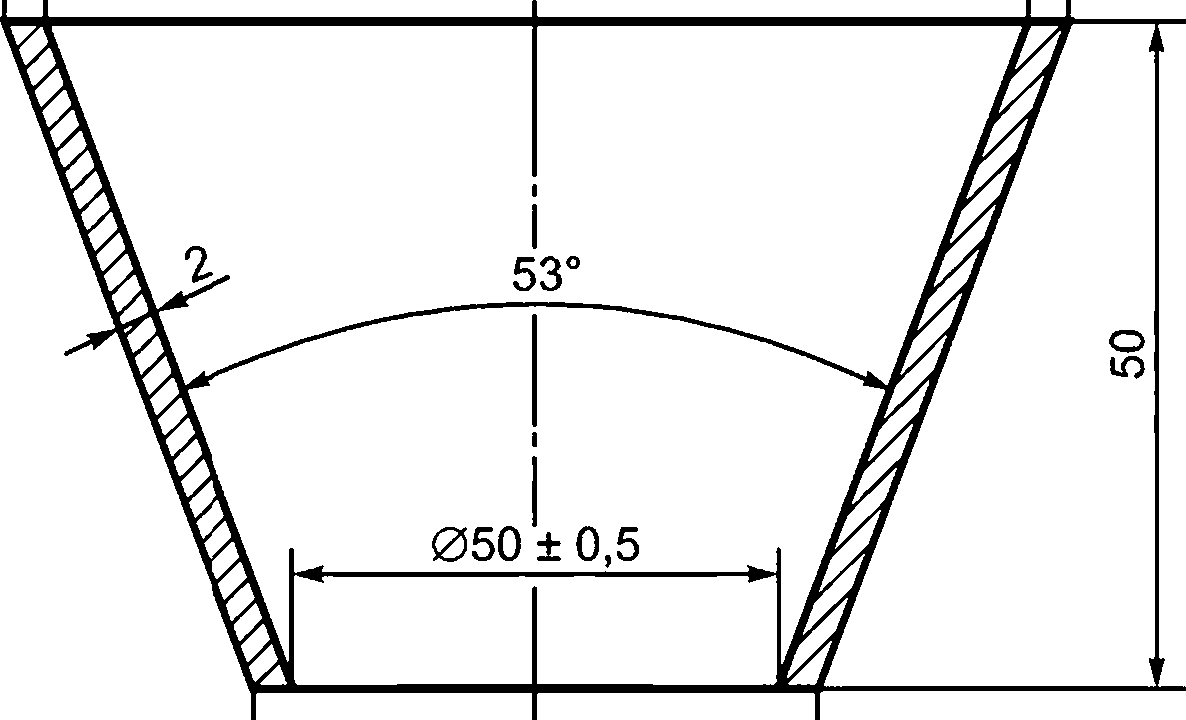

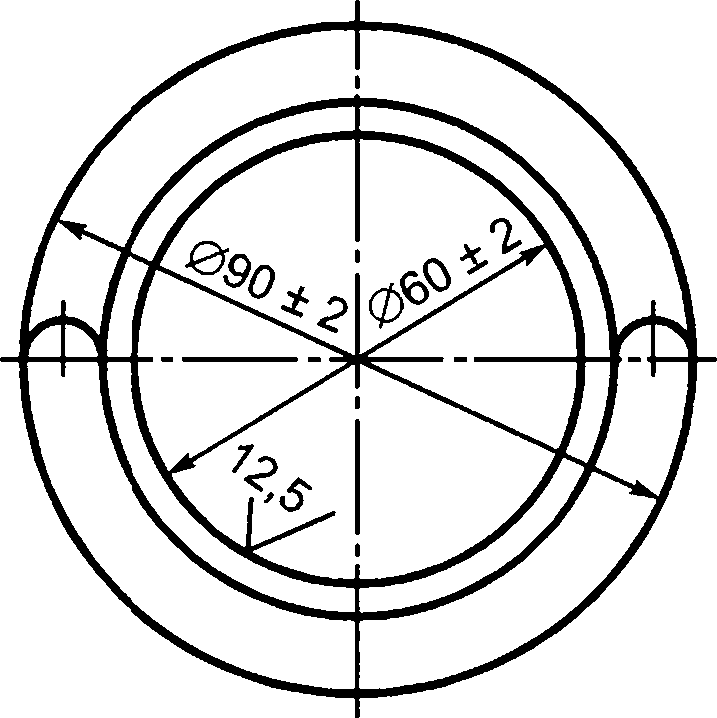

- емкость коническая вместимостью не менее 150 см3 (рисунок 2), материал по ГОСТ 380—2005 (раздел 3), 2 шт.;

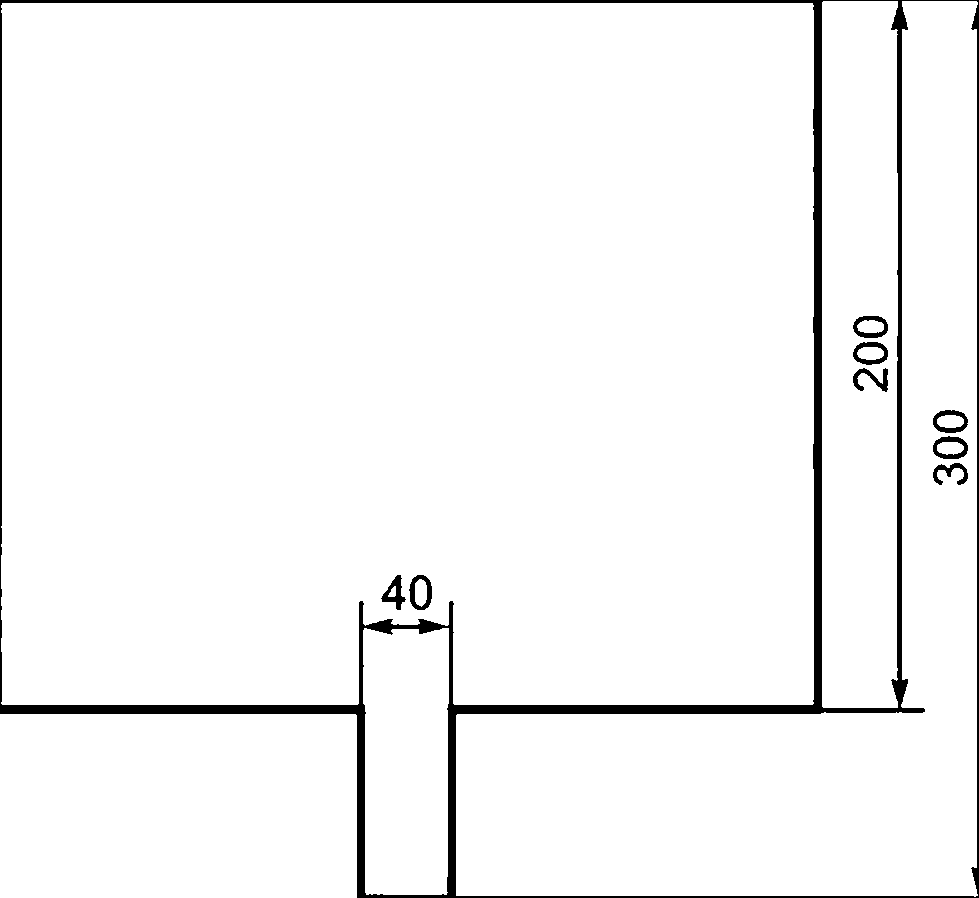

- подставка для емкости (рисунок 3), материал по ГОСТ 380—2005 (раздел 3), 2 шт.;

- пластина (рисунок 4), материал по ГОСТ 380—2005 (раздел 3), 2 шт. Толщина пластины 2—3 мм;

- весы лабораторные четвертого класса точности по ГОСТ Р 53228 или другие с аналогичными метрологическими характеристиками;

- штангенциркуль по ГОСТ 166.

9.2.2 Лабораторную пробу электродной массы фракции от 20 до 40 мм перемешивают и отбирают ложечкой или шпателем две навески по (150 ± 1) г каждая.

9.2.3 Коническую емкость устанавливают на подставку и устанавливают их на стальные пластины. Навески электродной массы помещают в конические емкости.

Пластины с коническими емкостями помещают в сушильный шкаф, предварительно нагретый до температуры (250 ± 20) °C и работающий в режиме автоматического поддержания заданной температуры.

Температуру в сушильном шкафу замеряют между двумя коническими емкостями.

Пластины с коническими емкостями с электродной массой выдерживают в сушильном шкафу в течение 30 мин. Затем их извлекают из сушильного шкафа, охлаждают растекшуюся электродную массу до комнатной температуры и замеряют диаметр растекшейся массы штангенциркулем в четырех направлениях под углом 45°.

.0104,

0100

054

Рисунок 2 — Коническая емкость

200

Рисунок 4 — Пластина толщиной 2—3 мм

9.2.4 Средний диаметр растекшейся массы (dp) в мм определяют как среднее арифметическое значение из четырех замеров.

Коэффициент текучести К вычисляют по формуле где dn — диаметр нижнего основания конической емкости, мм.

За результат испытания принимают среднее арифметическое значение двух определений коэффициента текучести, округленное до первого десятичного знака. Расхождение между двумя последовательными определениями коэффициента текучести не должно превышать 8 % (при доверительной вероятности Р = 0,95).

9.3 Определение выхода летучих веществ

Выход летучих веществ определяют по ГОСТ 9951.

За результат испытания принимают среднее арифметическое значение двух определений выхода летучих веществ, округленное до первого десятичного знака. Расхождение между двумя последовательными определениями выхода летучих веществ не должно превышать 2 % (при доверительной вероятности Р = 0,95).

9.4 Определение зольности

Для определения зольности электродной массы используют оборудование и материалы по ГОСТ 22692—77 (раздел 1).

Лабораторную пробу электродной массы фракции менее 1,5 мм перемешивают шпателем и с разной глубины из двух-трех мест набирают в предварительно взвешенные лодочки навески по 1 г с погрешностью взвешивания 0,0002 г. Навески помещают на дно лодочек ровным слоем.

Определение зольности и обработка результатов — по ГОСТ 22692—77 (разделы 3, 4).

За результат испытания принимают среднее арифметическое значение двух определений зольности. Расхождение между двумя последовательными определениями зольности не должно превышать 6 % (при доверительной вероятности Р = 0,95).

9.5 Изготовление образцов для периодических испытаний

9.5.1 Для изготовления образцов для периодических испытаний используют:

- шкаф сушильный лабораторный электрический с номинальной рабочей температурой 350 °C;

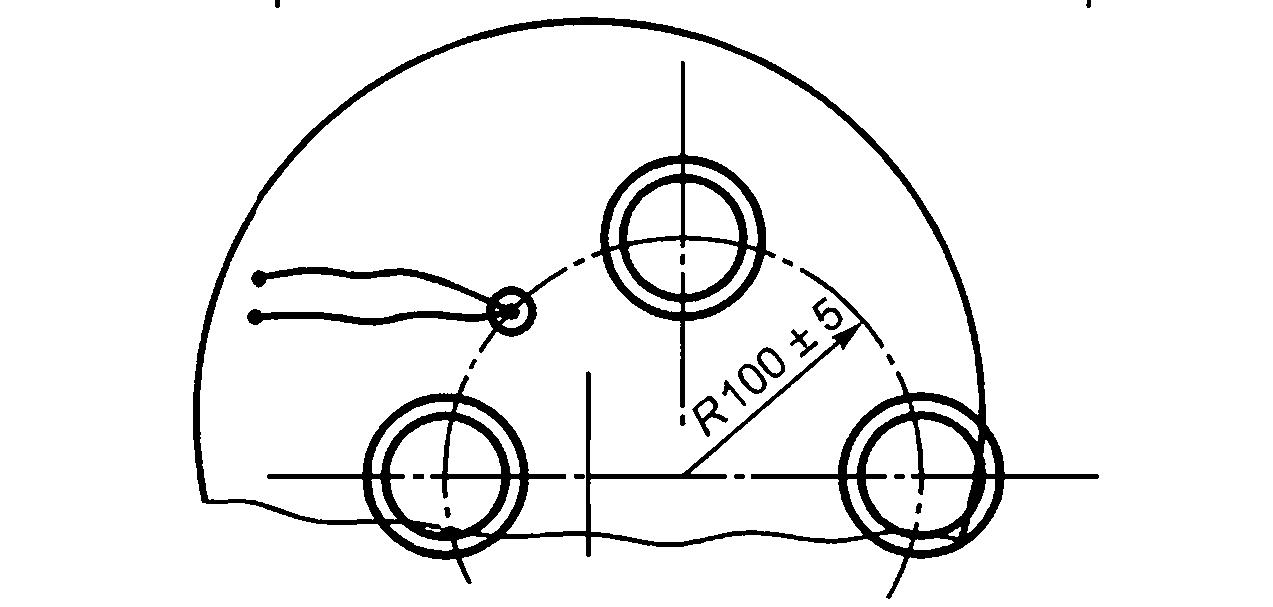

- приспособление для набивки кожухов (рисунок 5);

- кожух разъемный (рисунок 6), материал сталь по ГОСТ 5632;

- противень и совок, материал — по ГОСТ 380—2005 (раздел 3);

- картон по ГОСТ 2824 или бумагу по ГОСТ 3441;

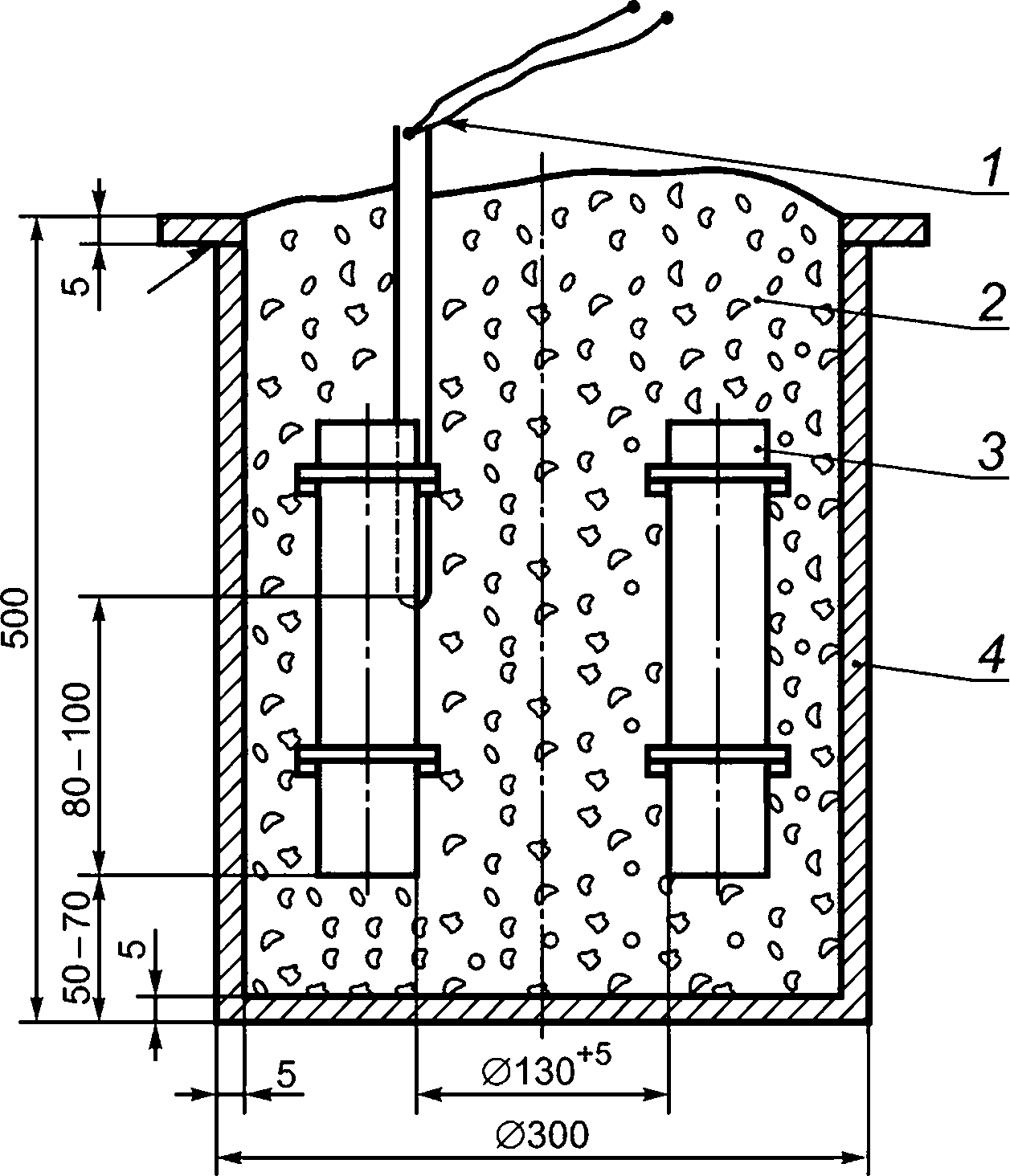

- контейнер для обжига кожухов с электродной массой (рисунок 7);

- пересыпку из углеродного материала фракции менее 5 мм, более 0,5 мм;

- печь сопротивления шахтную обжиговую с размерами рабочего пространства: диаметр (350 ± 30) мм, высота (500 ± 50) мм, со щитом управления, обеспечивающим автоматическое ведение процесса обжига до температуры 1000 °C;

- устройство для резки заготовок обожженной электродной массы;

- штангенциркуль по ГОСТ 166.

1 — крепежная плита, 2 — шарниры, 3 — уплотнитель, 4 — кожух, 5 — штанга, 6 — груз

Рисунок 5 — Приспособление для набивки кожухов

9.5.2 Лабораторную пробу электродной массы помещают на противень, который устанавливают в сушильный шкаф, разогретый до температуры (150 ± 10) °C, и выдерживают в течение (60 ± 5) мин. Четыре кожуха на одно технологическое опробование выкладывают изнутри картоном по ГОСТ 2824 или ГОСТ 3441.

Электродную массу после выдержки в сушильном шкафу перемешивают и порциями по 200—250 г переносят совком в кожух, заполняя его до верхнего края. Затем устанавливают кожух под уплотнитель набивочного устройства (рисунок 5), подвешивают груз массой 5,5 кг и выдерживают кожух под нагрузкой в течение 2—5 мин. Возможно использование другой конструкции набивочного устройства, обеспечивающего удельное давление 3,0—3,5 кг/см2. Операцию набивки проводят для каждого из четырех подготовленных кожухов.

На дно контейнера для обжига насыпают слой углеродной пересыпки толщиной 50—70 мм, затем в контейнер устанавливают четыре кожуха с электродной массой. Свободное пространство до верха контейнера заполняют пересыпкой. В пересыпке между кожухами на расстоянии 80—100 мм от низа кожухов устанавливают хромель-алюмелевую термопару в чехле (см. рисунок 7).

Рисунок 6 — Разъемный кожух

1 — хромель-алюмелевая термопара в чехле; 2 — пересылочный кокс; 3 — кожух с массой; 4 — контейнер Рисунок 7 — Контейнер для обжига кожухов с электродной массой

Примечание — Материал контейнера — сталь листовая по ГОСТ 19904 или ГОСТ 5632. Неуказанные предельные отклонения отверстий Н16. Допускается стационарная установка контейнера в обжиговой печи.

Контейнер с кожухами помещают в шахтную обжиговую печь. Включают печь.

Печь прогревают в первые 2 ч по (100 ± 10) °C, далее равномерно до 900 °C в последующие 8 ч. При температуре (900 ± 20) °C — осуществляют 3 ч изотермической выдержки контейнера с кожухами. Отключают печь. Охлаждение контейнера с кожухами проводят вместе с печью до температуры не выше 200 °C.

Кожухи с обожженной электродной массой выгружают из контейнера.

Кожухи раскрывают и вынимают обожженные заготовки, диаметр которых составляет (60 ± 2) мм. На устройстве для резки обожженных заготовок изготовляют образцы для испытания высотой (60 ± 1) мм, удаляя нижнюю часть заготовки высотой (50 ± 2) мм.

9.6 Определение удельного электрического сопротивления

Удельное электрическое сопротивление определяют на образцах обожженной электродной массы, подготовленных по 9.5.

Штангенциркулем по ГОСТ 166 измеряют диаметр образцов в двух взаимоперпендикулярных плоскостях с точностью до 0,1 мм.

Определение удельного электрического сопротивления проводят по ГОСТ 23776.

Допускается применение средств измерений с погрешностью не более указанной по ГОСТ 23776.

9.7 Определение предела прочности на разрыв

Предел прочности на разрыв определяют на образцах обожженной электродной массы, подготовленных по 9.5. Определение предела прочности на разрыв проводят по ГОСТ 23775.

10 Транспортирование и хранение

10.1 Электродную массу, упакованную в контейнеры, транспортируют на открытом подвижном составе в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

10.2 Электродная масса, перевозимая навалом, при температуре ниже 0 °C своих свойств не теряет.

10.3 Электродную массу следует хранить в складских помещениях или на площадках в условиях, исключающих ее загрязнение.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие электродной массы требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

11.2 Гарантийный срок хранения электродной массы — два года с момента отгрузки.

Библиография

[1] Постановление Главного государственного санитарного врача Российской Федерации от 28 января 2021 г. № 2 «Об утверждении санитарных правил и норм СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания»

[2] Постановление Госгортехнадзора Российской Федерации от 31 декабря 1999 г. № 98 «Об утверждении Правил устройства и безопасной эксплуатации грузоподъемных кранов»

[3] Приказ Министерства труда и социальной защиты Российской Федерации от 9 декабря 2014 г. № 997н «Об утверждении Типовых норм бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты работникам сквозных профессий и должностей всех видов экономической деятельности, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением»

УДК 621.3.035:006.354

ОКС 25.160.20

Ключевые слова: масса электродная, самообжигающиеся электроды, электротермические печи

Редактор Е.В. Якубова

Технический редактор И.Е. Черепкова

Корректор Р.А. Ментова

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 24.08.2023. Подписано в печать 31.08.2023. Формат 60х847в. Гарнитура Ариал.

Усл. печ. л. 1,86. Уч-изд. л. 1,58.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.