ГОСТ 7871-75

Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА СВАРОЧНАЯ ИЗ АЛЮМИНИЯ

И АЛЮМИНИЕВЫХ СПЛАВОВ

Технические условия

Aluminium and aluminium alloys tiller wire.

Specifications

ОКП 18 1031

Дата введения 1976-07-01

в части изготовления проволоки диаметром 0,80-1,25 мм 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук УССР

РАЗРАБОТЧИКИ

Г.С.Писаренко, д-р техн. наук; А.А.Казимиров, канд. техн. наук; Д.М.Рабкин, д-р техн. наук (руководитель темы); В.Г.Игнатьев, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 11.08.75 N 2110

3. ВЗАМЕН ГОСТ 7871-63

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.011-79 | 5.7 |

ГОСТ 2789-73 | 2.9 |

ГОСТ 2991-85 | 5.7 |

ГОСТ 3221-85 | 4.2 |

ГОСТ 3282-74 | 5.7 |

ГОСТ 3560-73 | 5.7 |

ГОСТ 4381-87 | 4.1 |

ГОСТ 6507-90 | 4.1 |

ГОСТ 7727-81 | 4.2 |

ГОСТ 8984-75 | 5.2 |

ГОСТ 10446-80 | 4.5 |

ГОСТ 11098-75 | 4.1 |

ГОСТ 11739.1-90 | 4.2 |

ГОСТ 11739.3-82 | 4.2 |

ГОСТ 11739.5-90 | 4.2 |

ГОСТ 11739.6-82 | 4.2 |

ГОСТ 11739.7-82 | 4.2 |

ГОСТ 11739.11-82 | 4.2 |

ГОСТ 11739.12-82 | 4.2 |

ГОСТ 11739.13-82 | 4.2 |

ГОСТ 11739.17-90 | 4.2 |

ГОСТ 11739.20-82 | 4.2 |

ГОСТ 11739.21-90 | 4.2 |

ГОСТ 11739.23-90 | 4.2 |

ГОСТ 11739.24-82 | 4.2 |

ГОСТ 12697.2-77 | 4.2 |

ГОСТ 12697.6-77 | 4.2 |

ГОСТ 12697.7-77 | 4.2 |

ГОСТ 12697.8-77 | 4.2 |

ГОСТ 12697.9-77 | 4.2 |

ГОСТ 12697.10-77 | 4.2 |

ГОСТ 14192-77 | 5.6 |

ГОСТ 15846-79 | 5.8а |

ГОСТ 17308-88 | 5.7 |

5. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (протокол 3-93 от 17.02.93)

6. ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменениями N 1, 2, утвержденными в октябре 1982 г., октябре 1988 г. (ИУС 1-83, 2-89)

Настоящий стандарт распространяется на тянутую и прессованную проволоку из алюминия и алюминиевых сплавов, предназначенную для сварки изделий и конструкций плавлением.

(Измененная редакция, Изм. N 1).

1. СОРТАМЕНТ

1.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

| |

|

|

|

0,80 | -0,060 | - |

0,90 | -0,060 | - |

1,00 | -0,060 | - |

1,12 | -0,060 | - |

1,25 | -0,060 | - |

1,40 | -0,060 | - |

1,60 | -0,060 | - |

1,80 | -0,080 | - |

2,00 | -0,080 | - |

2,24 | -0,080 | - |

2,50 | -0,080 | - |

2,80 | -0,080 | - |

3,15 | -0,080 | - |

3,55 | -0,096 | - |

4,00 | -0,096 | - |

4,50 | -0,096 | -0,30 |

5,00 | -0,096 | -0,30 |

5,60 | -0,096 | -0,30 |

6,30 | -0,096 | -0,30 |

7,10 | -0,116 | -0,36 |

8,00 | -0,116 | -0,36 |

9,00 | -0,116 | -0,36 |

10,00 | -0,140 | -0,36 |

11,20 | - | -0,70 |

12,50 | - | -0,70 |

По согласованию изготовителя с потребителем допускается изготовление проволоки с промежуточными размерами, при этом предельные отклонения принимаются, как для ближайшего меньшего размера.

1.2. Проволоку из алюминиевого сплава марки СвАК10 изготовляют только прессованной.

(Введен дополнительно, Изм. N 1).

Примеры условного обозначения:

Проволока тянутая (В) из алюминиевого сплава марки СвАМц, в нагартованном состоянии (Н), диаметром 5,00 мм, в бухте (БТ):

Проволока В.СвАМц.Н 5,00 х БТ ГОСТ 7871-75

То же, диаметром 4,00 мм, на катушке (БР):

Проволока В.СвАМц.Н 4,00 х БР ГОСТ 7871-75.

Проволока тянутая (В) из алюминиевого сплава марки СвАМг5 в отожженном состоянии (М), диаметром 4,00 мм, в бухте (БТ):

Проволока В.СвАМг5.М 4,00 х БТ ГОСТ 7871-75

Проволока прессованная (П) из алюминиевого сплава марки СвАМц, в нагартованном состоянии (Н), диаметром 5,00 мм, в бухте (БТ):

Проволока П.СвАМц.Н 5,00 х БТ ГОСТ 7871-75.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволоку должны изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из алюминия и алюминиевых сплавов, химический состав которых указан в табл. 2.

(Измененная редакция, Изм. N 1).

2.2. Овальность проволоки не должна выводить ее размеры за предельные отклонения по диаметру, указанные в табл. 1.

2.3. Поверхность проволоки диаметром 4,00 мм и менее подвергают химической обработке.

По согласованию изготовителя с потребителем проволоку диаметром 4,00 мм и менее изготовляют без химической обработки поверхности.

2.2, 2.3. (Измененная редакция, Изм. N 1).

2.4. Проволоку с химически обработанной поверхностью наматывают на катушки механическим способом рядами без перегибов и зазоров.

Концы проволоки должны выходить на боковую поверхность и быть легко находимыми.

Внешний намотанный слой проволоки должен находиться на расстоянии 5-7 мм от наружного диаметра щек катушек диаметром 100 мм и на расстоянии 10-12 мм для катушек диаметром 200, 300 и 430 мм.

Проволоку без химической обработки поверхности наматывают в бухты правильными неперепутанными рядами без местных изгибов. Внутренний диаметр бухты должен быть от 500 до 750 мм. Наружный диаметр должен быть не более 1050 мм.

Высота бухты должна быть не более 150 мм. Масса бухты должна быть не более 25 кг.

Допускается прессованная проволока в виде прямолинейных отрезков длиной от 1 до 2,5 м.

(Измененная редакция, Изм. N 1, 2).

2.5. Проволоку изготовляют в нагартованном состоянии. По согласованию изготовителя с потребителем проволоку изготовляют в отожженном состоянии.

(Измененная редакция, Изм. N 1).

Таблица 2

Массовая доля элементов, % | |||||||||||||||

|

| Примеси, не более | |||||||||||||

сплавов | Алю- миний | Магний | Марга- нец | Железо | Крем- ний | Титан | Бе- рил- лий | Цир- коний | Желе- зо | Крем- | Цинк | Медь | Маг- ний | Про- чие при- меси | Сум- ма при- месей |

СвА99 | Не менее 99,99 | - | - | - | - | - | - | - | 0,003 | 0,003 | 0,003 | 0,003 | - | 0,001 | 0,010 |

СвА97 | Не менее 99,97 | - | - | - | - | - | - | - | 0,015 | 0,015 | - | 0,005 | - | 0,01 | 0,03 |

СвА85Т | Осталь- ное | - | - | - | - | 0,2-0,5 | - | - | 0,04 | 0,04 | 0,02 | 0,01 | 0,01 | - | 0,08 |

СвА5 | Не менее 99,5 | - | - | 0,2-0,35 | 0,10-0,25 | - | - | - | - | - | - | 0,015 | - | 0,05 | 0,5 |

СвАМц | Осталь- ное | - | 1,0-1,5 | 0,3-0,5 | 0,2-0,4 | - | - | - | - | - | 0,1 | 0,2 | 0,05 | 0,1 | 1,35 |

СвАМг3 | То же | 3,2-3,8 | 0,3-0,6 | - | 0,5-0,8 | - | - | - | 0,5 | - | 0,2 | 0,05 | - | 0,1 | 0,85 |

СвАМг5 | " | 4,8-5,8 | 0,5-0,8 | - | - | 0,1-0,2 | 0,002- 0,005 | - | 0,4 | 0,4 | 0,2 | 0,05 | - | 0,1 | 1,4 |

Св1557 | " | 4,5-5,5 | 0,2-0,6 | - | - | Хром 0,07- 0,15 | 0,002- 0,005 | 0,2- 0,35 | 0,3 | 0,15 | - | 0,05 | - | 0,1 | 0,6 |

СвАМг6 | " | 5,8-6,8 | 0,5-0,8 | - | - | 0,1-0,2 | 0,002- 0,005 | - | 0,4 | 0,4 | 0,2 | 0,1 | - | 0,1 | 1,2 |

СвАМг63 | " | 5,8-6,8 | 0,5-0,8 | - | - | - | 0,002- 0,005 | 0,15- 0,35 | 0,05 | 0,05 | 0,05 | 0,05 | - | 0,01 | 0,15 |

СвАМг61 | " | 5,5-6,5 | 0,8-1,1 | - | - | - | 0,0001- 0,0003 | 0,002- 0,12 | 0,4 | 0,4 | 0,2 | 0,05 | - | 0,1 | 1,15 |

СвАК5 | " | - | - | - | 4,5-6,0 | 0,1-0,2 | - | - | 0,6 | - | Цинк и | 0,2 | - | 0,1 | 1,0 |

СвАК10 | " | - | - | - | 7,0-10,0 | - | - | - | 0,6 | - | 0,2 | 0,1 | 0,10 | 0,1 | 1,1 |

Св1201 | " | Медь 6,0-6,8 | 0,2-0,4 | - | Вана- дий 0,05- 0,15 | 0,1-0,2 | 0,1-0,25 | 0,15 | 0,08 | 0,05 | - | 0,02 | 0,01 | 0,3 | |

Примечания:

1. В алюминиевых сплавах, кроме марок СвАМг3, СвАК5, СвАК10, отношение массовой доли железа к массовой доле кремния должно быть более единицы.

2. Массовая доля бериллия устанавливается по расчету шихты и обеспечивается технологией производства.

3. В алюминиевых сплавах марок СвАМг3, СвАК10 допускается массовая доля остаточного титана до 0,15%.

4. Содержание водорода в сплаве марки СвАМг6 не должно быть более 0,4 см в 100 г металла, а в сплаве марки Св1201 не должно быть более 0,2 см

в 100 г металла.

5. Графа "Прочие примеси" содержит примеси, нормы которых не указаны в таблице. Наличие прочих примесей не определяется, а обеспечивается технологией изготовления.

6. По требованию потребителя проволоку изготовляют из сплава марки СвАК5 с массовой долей железа не более 0,3 % и маркируют дополнительно заглавной буквой "У", добавляя ее после проволоки (СвАК5У).

(Измененная редакция, Изм. N 1, 2).

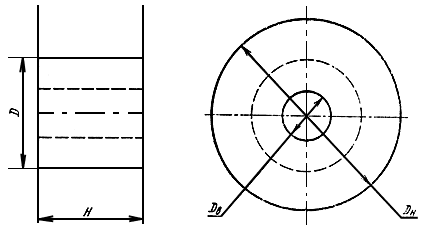

2.6. Размеры катушек и длина намотанной проволоки должны соответствовать приведенным в приложении.

(Измененная редакция, Изм. N 1).

2.7. Проволока на катушках должна состоять из одного отрезка. Допускается стыковая сварка проволоки одной плавки, при этом на катушке должно быть не более одного стыка, а проволока в местах сварки должна удовлетворять требованиям настоящего стандарта.

2.8. Проволока диаметром 4,00 мм и менее из сплава марок СвА99, СвА97, СвА85Т, СвА5 и СвАМц на катушках должна иметь временное сопротивление разрыву не менее 100 МПа (10 кгс/мм).

(Измененная редакция, Изм. N 1, 2).

2.9. Проволока должна иметь чистую поверхность, без плен, трещин, закатов, вмятин, заусенцев, расслоений и резких перегибов.

На поверхности проволоки допускаются местные дефекты, цвета побежалости, темные и белые пятна, не выводящие проволоку при контрольной зачистке за предельные отклонения по диаметру.

После химической обработки проволока должна иметь блестящую поверхность с параметрами шероховатости не более 2,5 мкм по ГОСТ 2789-73.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одной марки сплава, одного диаметра, одной плавки, одного состояния материала и оформлена одним документом о качестве, содержащим: товарный знак или наименование предприятия-изготовителя и товарный знак; условное обозначение проволоки; номер плавки; количество катушек, бухт или пучков; массу нетто проволоки в партии; фактический химический состав проволоки; содержание водорода в плавке марок СвАМг6 и Св1201.

3.2. Проверке размеров проволоки подвергают каждую катушку, бухту или пучок партии.

3.3. Проверке качества поверхности проволоки подвергают каждую катушку, бухту или пучок, партии.

3.4. Для проверки химического состава проволоки должно быть отобрано 3% катушек, бухт или пучков от каждой партии, но не менее двух катушек, бухт или пучков.

На предприятии-изготовителе допускается производить проверку химического состава на расплавленном металле.

3.5. Для проверки механических свойств проволоки должно быть отобрано 2%, но не менее двух катушек.

3.1-3.5. (Измененная редакция, Изм. N 1).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3.7. Проверке герметичности упаковки подлежит каждая упаковка.

(Введен дополнительно, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Диаметр проволоки измеряют микрометром по ГОСТ 6507-90 или ГОСТ 4381-87 или скобой по ГОСТ 11098-75 в двух взаимно перпендикулярных направлениях на начальном и конечном участках проволоки для каждой катушки, бухты или пучка.

(Измененная редакция, Изм. N 1).

4.2. Отбор проб для определения химического состава проводят с обоих концов каждой контролируемой катушки, бухты или пучка.

Определение химического состава проволок из алюминия должно проводиться химическим методом по ГОСТ 12697.2-77, ГОСТ 12697.6-77 - ГОСТ 12697.10-77 или спектральным методом по ГОСТ 3221-85; проволоки из алюминиевых сплавов химическим методом по ГОСТ 11739.1-90, ГОСТ 11739.3-82, ГОСТ 11739.5-90, ГОСТ 11739.6-82, ГОСТ 11739.7-82, ГОСТ 11739.11-82 - ГОСТ 11739.13-82, ГОСТ 11739.17-90, ГОСТ 11739.20-82, ГОСТ 11739.21-90, ГОСТ 11739.23-90, ГОСТ 11739.24-82 или спектральным методом по ГОСТ 7727-81.

При возникновении разногласий в оценке химического состава проволоки из алюминия анализ проводят по ГОСТ 12697.2-77, ГОСТ 12697.6-77 - ГОСТ 12697.10-77; проволоки из алюминиевого сплава - по ГОСТ 11739.1-90, ГОСТ 11739.3-82, ГОСТ 11739.5-90, ГОСТ 11739.6-82, ГОСТ 11739.7-82, ГОСТ 11739.11-82 - ГОСТ 11739.13-82, ГОСТ 11739.17-78, ГОСТ 11739.20-82, ГОСТ 11739.21-90, ГОСТ 11739.23-90, ГОСТ 11739.24-82.

(Измененная редакция, Изм. N 2).

4.3. Качество поверхности проволоки определяют визуально, без применения увеличительных приборов.

4.4. Определение шероховатости поверхности проволоки проводят по нормативно-технической документации.

4.5. Определение временного сопротивления проволоки проводят по ГОСТ 10446-80.

4.6. Герметичность упаковки оценивают визуально по цвету упакованного вместе с ней контрольного пакета с порошком обезвоженного селикагеля-индикатора. Герметичность упаковки следует считать нарушенной, если порошок селикагеля-индикатора имеет розовый цвет.

4.3- 4.6. (Введены дополнительно, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждая катушка должна быть снабжена ярлыком, содержащим следующие данные:

а) товарный знак или наименование предприятия-изготовителя и товарный знак;

б) условное обозначение проволоки;

в) номер партии;

г) массу проволоки;

д) дату химической обработки и герметизации.

5.2. Катушки с проволокой помещают в полиэтиленовый мешок вместе с контрольным пакетом порошка обезвоженного селикагеля-индикатора (ГОСТ 8984-75), который герметизируется при относительной влажности окружающего воздуха менее 20% в течение 30 мин. после химической обработки.

5.3. (Исключен, Изм. N 1).

5.4. Загерметизированный полиэтиленовый мешок упаковывают в картонные, пластмассовые или деревянные ящики.

5.5. На каждое грузовое место крепят ярлык, на котором указывают:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение проволоки;

номер плавки;

дату изготовления.

5.6. Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционного знака "Боится сырости". На грузовые места с проволокой в герметичной упаковке наносится манипуляционный знак "Герметичная упаковка".

5.5, 5.6. (Измененная редакция, Изм. N 2).

5.7. Проволока в бухтах и пучках подлежит консервации и упаковке по ГОСТ 9.011-79, разд. 2.

Перед консервацией бухты (между внутренним и наружным диаметрами) и пучки должны быть прочно связаны не менее чем в трех равномерно удаленных друг от друга местах мягкой алюминиевой проволокой или шпагатом по ГОСТ 17308-88.

Завернутые пучки проволоки укладывают в плотные дощатые ящики типа III-2 по ГОСТ 2991-85.

Масса грузового места при упаковывании пучков в ящики не должна быть более 500 кг. Масса грузового места бухты проволоки не должна быть более 50 кг.

По согласованию изготовителя с потребителем пучки проволоки в ящиках соединяют в транспортные пакеты массой не более 1000 кг. Габаритные размеры пакетов не должны превышать 3,0 х 0,5 х 0,5 м. Пакеты увязывают в трех-пяти местах отожженной проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73.

При отправке бухт проволоки, отгружаемых одному потребителю, их соединяют в транспортные пакеты массой не более 600 кг. Пакеты увязывают в трех-пяти местах отожженной проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73. Габаритные размеры пакета не должны превышать 1,1 х 1,1 х 0,9 м с закреплением на бруски размером 0,05 х 0,05 х 1,0 м, с максимальным использованием грузоподъемности (вместимости) вагонов на высоту по 3,0 м.

(Измененная редакция, Изм. N 1, 2).

5.8. Транспортирование проволоки проводят транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида. Размещение и крепление грузов, перевозимых по железной дороге, должно соответствовать правилам погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

(Введен дополнительно, Изм. N 1).

5.8а. Упаковка и транспортирование проволоки в районы Крайнего Севера и приравненные к ним районы - по ГОСТ 15846-79 по группам 128 и 130.

(Введен дополнительно, Изм. N 2).

5.9. Проволока должна храниться в упаковке изготовителя в крытых складских помещениях.

(Введен дополнительно, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие проволоки требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

Гарантийный срок хранения проволоки с химически обработанной поверхностью 1 год с момента изготовления.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ

Обязательное

Размеры катушек для алюминиевой проволоки

Диаметр проволоки, | Длина проволоки, м | |||||

мм | мм | Номин. | Пред.откл. | |||

|

|

|

| 0,80 | 400 |

|

|

|

|

| 0,90 | 250 |

|

100 | 16,5 | 50 | 45 | 1,00 | 180 |

|

|

|

|

| 1,12 | 170 |

|

|

|

|

| 1,25 | 500 |

|

|

|

|

| 1,40 | 450 |

|

200 | 51,5 | 100 | 55 | 1,60 | 340 |

|

|

|

|

| 1,80 | 300 |

|

|

|

|

| 2,00 | 290 | ±10 |

|

|

|

| 2,00 | 900 |

|

|

|

|

| 2,24 | 600 |

|

300 | 51,5 | 200 | 100 | 2,50 | 450 |

|

|

|

|

| 2,80 | 370 |

|

|

|

|

| 3,15 | 890 |

|

430 | 51,5 | 300 | 100 | 3,55 | 670 |

|

|

|

|

| 4,00 | 520 |

|

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: Издательство стандартов, 1994