ГОСТ ISO 10863-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Неразрушающий контроль сварных соединений

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Применение дифракционно-временного метода (TOFD)

Non-destructive testing of welds. Ultrasonic testing. Use of time-of-flight diffraction technique (TOFD)

МКС 25.160.40

Дата введения 2022-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Негосударственным образовательным учреждением дополнительного профессионального образования "Научно-учебный центр "Контроль и диагностика" ("НУЦ "Контроль и диагностика") и Акционерным обществом "Русский научно-исследовательский институт трубной промышленности" (АО "РусНИТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 марта 2022 г. N 149-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения

|

Беларусь | BY | Госстандарт Республики Беларусь

|

Россия | RU | Росстандарт

|

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 мая 2022 г. N 265-ст межгосударственный стандарт ГОСТ ISO 10863-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2022 г.

5 Настоящий стандарт идентичен международному стандарту ISO 10863:2020* "Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Применение дифракционно-временного метода (TOFD)" ("Non-destructive testing of welds - Ultrasonic testing. Use of time-of-flight diffraction technique (TOFD)", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 44 "Сварка и смежные процессы", подкомитетом SC 5 "Диагностика и контроль сварных швов" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2023 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает требования к применению дифракционно-временного метода (TOFD) в полу- или полностью автоматизированном режиме ультразвукового контроля сварных соединений, полученных сваркой плавлением в металлах минимальной толщиной 6 мм.

Метод предназначен для контроля сварных соединений изделий с полным проплавлением простой геометрической формы в виде листов, труб и сосудов, в которых металл сварного шва и основной металл относятся к низколегированной стали. Если это указано и целесообразно, то метод TOFD также может быть применим для контроля сварных соединений изделий из других металлов, для которых характерно низкое затухание ультразвука (преимущественно из-за рассеяния).

Примечание - При автоматизированном контроле перемещение одного или нескольких преобразователей по поверхности контролируемого изделия осуществляют с помощью механизированного устройства, при полуавтоматизированном контроле - вручную с использованием вспомогательных приспособлений (направляющей планки, линейки и т.п.), при этом положение преобразователя однозначно определяется датчиком положения. Преобразователь перемещается вручную. Полностью автоматизированный контроль в дополнение к полуавтоматическому контролю включает в себя механическое устройство перемещения.

В настоящем стандарте параметры ультразвукового контроля, зависящие от свойств металла, установлены для сталей, в которых скорость распространения продольных волн составляет (5920±50) м/с, поперечных волн - (3255±30) м/с.

Настоящий стандарт в дополнение к общим принципам контроля методом TOFD, приведенным в ISO 16828, содержит указания по особым возможностям и ограничениям этого метода при обнаружении, определении координат, размеров и характеристик несплошностей в сварных соединениях, выполненных сваркой плавлением. Метод TOFD может быть применен как отдельно, так и в сочетании с другими видами и методами неразрушающего контроля при производственном контроле и контроле в процессе эксплуатации.

В соответствии с [3] настоящий стандарт устанавливает четыре уровня контроля (A, B, C, D), соответствующие повышению достоверности контроля. Указания по выбору уровня контроля приведены далее.

Настоящий стандарт позволяет оценить индикации, полученные методом TOFD, с целью приемки. Эта оценка основана на определении переданных, отраженных и дифракционных ультразвуковых сигналов в пределах полученного TOFD-изображения.

Настоящий стандарт не устанавливает уровни приемки для несплошностей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 5577, Non-destructive testing - Ultrasonic testing - Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 9712, Non-destructive testing - Qualification and certification of NDT personnel (Неразрушающий контроль. Квалификация и аттестация персонала)

ISO 16828, Non-destructive testing - Ultrasonic testing - Time-of-flight diffraction technique as a method for detection and sizing of discontinuities principles (Неразрушающий контроль. Ультразвуковой контроль. Времяпролетный дифракционный метод в качестве метода обнаружения и определения размера несплошностей)

ISO 17640, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценка)

ISO 22232-1, Non-destructive testing - Characterization and verification of ultrasonic test equipment - Part 1: Instruments (Контроль неразрушающий. Определение характеристик и верификация оборудования для ультразвукового контроля. Часть 1. Приборы)

ISO 22232-2, Non-destructive testing - Characterization and verification of ultrasonic test equipment - Part 2: Probes (Контроль неразрушающий. Определение характеристик и верификация оборудования для ультразвукового контроля. Часть 2. Зонды)

3 Термины и определения

В настоящем стандарте применены термины по ISO 5577, а также следующие термины с соответствующими определениями:

3.1 изображение, полученное при контроле дифракционно-временным методом; TOFD-изображение (time-of-flight diffraction image; TOFD image): Двумерное изображение, полученное при объединении смежных А-разверток при перемещении сканирующего устройства, применяемого при контроле методом TOFD (TOFD-устройство), по определенной TOFD-схеме (см. 3.3).

Примечание - Амплитуда сигнала А-разверток, как правило, представлена значениями шкалы серого цвета.

3.2 индикация, полученная при контроле дифракционно-временным методом; TOFD-индикация (time-of-flight diffraction indication; TOFD indication): Рельеф или искажение на TOFD-изображении (см. 3.1), требующее дальнейшей оценки.

3.3 схема контроля дифракционно-временным методом; TOFD-схема (time-of-flight diffraction setup; TOFD setup): Параметры преобразователей, определяемые характеристиками преобразователей (например, частотой, размером пьезоэлементов преобразователей, углом ввода, типом волны) и расстоянием между центрами преобразователей (см. 3.6).

3.4 точка пересечения акустических осей (beam intersection point): Точка пересечения двух акустических осей излучающего и принимающего преобразователей.

3.5 сигнал латеральной волны; LW-сигнал (lateral wave): Сигнал подповерхностной волны, прошедшей кратчайший путь между излучающим и принимающим преобразователями.

3.6 расстояние между центрами преобразователей; PCS (probe centre separation): Расстояние между точками выхода двух преобразователей.

Примечание - PCS двух преобразователей, расположенных на криволинейной поверхности, - это длина прямолинейного отрезка между точками выхода двух преобразователей, а не расстояние, измеряемое по поверхности контролируемого изделия.

3.7 смещенное сканирование (offset scan): Сканирование параллельно оси сварного соединения, при котором точка пересечения акустических осей (см. 3.4) расположена не на оси сварного шва.

4 Общие замечания по техническим возможностям метода

Общие принципы метода TOFD приведены в ISO 16828. При контроле методом TOFD сварных соединений, выполненных сваркой плавлением, следует учитывать особые возможности и ограничения метода.

Метод TOFD - это технология создания изображения посредством ультразвука, которая предоставляет возможность обнаруживать несплошности, определять их координаты и размеры. Этот метод применяется для определения параметров несплошностей как в металле сварного соединения, так и в околошовной зоне.

По сравнению с методами, основанными только на отражении, метод TOFD, основанный как на дифракции, так и на отражении, менее чувствителен к ориентации несплошности. Несплошности, ориентированные перпендикулярно к поверхности и в промежуточных углах наклона, могут быть обнаружены также хорошо, как и несплошности, расположенные в зоне сплавления сварного соединения. При определенных условиях (толщина, подготовка сварного соединения, контролируемый объем и т.д.) требуется контроль более чем одной схемой TOFD.

Типовое TOFD-изображение - линейное по времени (по вертикальной оси) и перемещению преобразователей (по горизонтальной оси). Из-за V-образной траектории ультразвукового пути расположение возможных несплошностей нелинейное. TOFD-контроль следует проводить соответствующим способом так, чтобы полученные изображения могли быть правильно оценены. Например, следует избегать потери контакта и ошибок сбора и обработки данных, см. 12.2.

Расшифровку TOFD-изображений должен выполнять опытный оператор с соответствующими навыками. Некоторые типовые TOFD-изображения несплошностей в соединениях, полученных сваркой плавлением, приведены в приложении В.

Чувствительность метода к обнаружению подповерхностных несплошностей, расположенных вблизи поверхности сканирования или с противоположной стороны, более низкая. Это следует учитывать, особенно для сталей, чувствительных к образованию трещин, или при контроле в процессе эксплуатации. В случаях, где требуется полный контроль таких зон, необходимо принять дополнительные меры. Например, TOFD можно проводить вместе с другими методами или способами неразрушающего контроля.

Дифракционные сигналы от несплошностей сварного соединения могут иметь маленькую амплитуду. Сигналы от границ зерен в крупнозернистых металлах могут мешать определению и оценке несплошностей. При проведении контроля такого металла это должно быть принято во внимание.

5 Уровни контроля

Настоящий стандарт устанавливает четыре уровня контроля (A, B, C и D, см. таблицу 1). От уровня A к уровню C увеличивается достоверность контроля.

Таблица 1 - Уровни контроля

Уровень контроля | TOFD-схема | Настроеч- ный образец для проверки настройки (см. 8.2) | Настроечный образец для настройки чувствительности (см. 10.1.4) | Смещенное сканирование | Разработка процедуры контроля |

A | В соответствии с таблицей 2 | Нет | Нет | Нет | В соответствии с настоящим стандартом |

B | В соответствии с таблицей 2 | Нет | Да | Нет | В соответствии с настоящим стандартом |

C | В соответствии с таблицей 2 | Да | Да |

| Требуется разработка |

D | В соответствии с техническим заданием | Да | Да |

| Требуется разработка |

| |||||

Если установленный документацией уровень приемки требует выявления несплошности определенного размера на обеих или на одной поверхности сварного соединения (см. раздел 4), то для этого потребуется использование способов или методов, выходящих за рамки настоящего стандарта.

Для контроля на стадии изготовления (см. также [3]) применяются все уровни контроля. Уровень A следует использовать только для сварных соединений толщиной до 50 мм. При контроле в процессе эксплуатации следует использовать только уровень D.

6 Информация, необходимая для контроля

6.1 Разделы, определяемые спецификацией

Требуемая информация:

a) зоны и объем TOFD-контроля (см. разделы 5 и 8);

b) уровни контроля (см. раздел 5), в том числе:

1) требуется или нет разработка документированной процедуры контроля;

2) требуются или нет настроечные образцы;

c) спецификация на настроечные образцы (см. 10.3), в случае необходимости;

d) этап производства или эксплуатации, на котором необходимо провести контроль;

e) требования к доступности и состоянию поверхности и температуре (см. раздел 8);

f) требования к отчету (см. раздел 13);

g) критерии приемки;

h) квалификация персонала (см. 7.1).

6.2 Информация, необходимая оператору перед проведением контроля

Перед началом контроля сварного соединения персонал, проводящий контроль, должен иметь доступ ко всей информации, указанной в 6.1, вместе со следующими дополнительными сведениями:

a) документированная инструкция или процедура контроля (см. 6.3), если требуется;

b) тип(ы) основного металла и форма изделия (т.е., отливка, поковка, прокат);

c) подготовка сварного соединения и размеры;

d) технология сварки или соответствующая информация о процессе сварки;

e) время проведения контроля относительно любой послесварочной термообработки;

f) результат какого-либо контроля основного металла, проведенного до и/или после сварки;

g) тип и характеристики дефектов, подлежащих выявлению.

6.3 Разработка документированной инструкции или процедуры контроля

Настоящий стандарт удовлетворяет требованиям документированной процедуры контроля для уровней контроля A и B.

Для уровней контроля C и D или если методы, описанные в настоящем стандарте, не применимы к сварному соединению, подлежащему контролю, должна быть разработана специальная документированная процедура контроля.

Для выполнения работ по сбору данных персоналу 1-го уровня необходимо предоставить процедуру контроля. Процедура контроля должна содержать как минимум информацию, приведенную в разделе 13.

7 Требования к персоналу и оборудованию

7.1 Квалификация персонала

Помимо основных знаний по ультразвуковому методу контроля сварных соединений весь персонал должен быть обучен проведению контроля по методу TOFD. Требуется документальное подтверждение их компетентности (уровень подготовки и опыт).

Разработка процедуры контроля, окончательный анализ данных с применением программных средств, утверждение протокола контроля должны быть проведены сертифицированным персоналом как минимум 2-го уровня в области ультразвукового контроля согласно ISO 9712 или аналогичным стандартам, действующим в соответствующем секторе промышленности. Персонал 1-го уровня может выполнять настройку оборудования, сбор и сохранение данных, составление протокола в соответствии с разработанной процедурой контроля и под наблюдением сертифицированного персонала 2-го или 3-го уровня согласно ISO 9712 или аналогичным стандартам, действующим в соответствующем секторе промышленности.

Для сбора данных специалисту 1-го уровня может помогать технический персонал.

В случаях, когда минимальный уровень квалификации персонала не отвечает приведенным требованиям, ему необходимо пройти специальное обучение.

7.2 Оборудование

7.2.1 Ультразвуковое оборудование и дисплей

Ультразвуковое оборудование, которое используется для метода TOFD, там, где это применимо, должно соответствовать требованиям ISO 22232-1.

Программное обеспечение TOFD не должно скрывать такие проблемы, как потеря контакта, пропуски сканирования, ошибки синхронизации или электронный шум.

В дополнение к требованиям, изложенным в ISO 16828, должны соблюдаться и учитываться следующие требования:

a) оборудование должно иметь возможность выбора соответствующей части временной развертки, в которой оцифровываются A-развертки;

b) рекомендуется использовать частоту оцифровки A-развертки, как минимум в шесть раз превышающую номинальную частоту преобразователя.

7.2.2 Ультразвуковые преобразователи

Используемые для контроля сварных соединений методом TOFD ультразвуковые преобразователи должны соответствовать требованиям ISO 22232-2 и ISO 16828.

Применение преобразователей для криволинейных поверхностей должно соответствовать требованиям ISO 17640.

Рекомендации по выбору преобразователей приведены в таблице 2.

7.2.3 Сканирующие устройства

Сканирующие устройства должны удовлетворять требованиям, изложенным в ISO 16828. Для достижения стабильности изображений (собранных данных), рекомендуется применять механические устройства позиционирования.

8 Подготовка к контролю

8.1 Контролируемый объем

Контроль должен быть выполнен в соответствии с ISO 16828. Цель контроля определяется спецификацией. На этом основании необходимо определить подлежащий контролю объем.

Контролируемый объем находится между преобразователями. Например, для уровней контроля A и B преобразователи размещают симметрично относительно оси сварного шва. Для уровней контроля C и D может потребоваться дополнительное смещение сканирования.

Для контроля в процессе производства контролируемый объем определяется зоной, включающей в себя сварной шов и основной металл по обе стороны сварного шва на ширину не менее 10 мм или на ширину зоны термического влияния (при этом выбирают большее значение). Контролю подлежит весь установленный объем.

Для обеспечения качества контроль, как правило, выполняют в соответствии со стандартами, определяющими уровни приемки. Если применяются методы "пригодности к использованию по назначению", тогда устанавливают соответствующие критерии приемки.

При контроле в процессе эксплуатации контролируемым объемом может быть определенная область, представляющая интерес, например внутренняя 1/3 часть сварного соединения. При этом устанавливают критерии приемки и минимальный размер несплошности, который необходимо выявить в интересующей области.

8.2 Параметры ультразвуковых преобразователей

Преобразователи устанавливают таким образом, чтобы охватить контролируемую зону и обеспечить оптимальные условия для ввода и приема дифрагированных сигналов в интересующей области. Для стыковых сварных соединений простых геометрических форм и с узкой выпуклостью шва на противоположной поверхности контроль выполняют одной или несколькими схемами (сканированиями), в зависимости от толщины стенки (см. таблицу 2). Таблица 2 также может быть использована для других типов швов, например для Х-образных сварных швов, с разной толщиной основного металла или с утонением более толстого основного металла. В этом случае проверку выявляемости дефектов и контролируемый объем проверяют при помощи настроечных образцов. Выбор преобразователей для контроля всего контролируемого объема сварного соединения выполняют в соответствии с таблицей 2. Особо тщательно выбирают требуемую комбинацию параметров. Например, в диапазоне толщин от 15 до 35 мм частота 10 МГц, угол ввода 70° и размер пьезоэлемента 3 мм могут подойти для толщины 16 мм, но не для 32 мм.

Для уровней контроля A и B рекомендуется, чтобы TOFD-схема была проверена при помощи настроечных образцов.

Для уровней контроля C и D все выбранные схемы для объектов контроля проверяют при помощи настроечных образцов.

Если параметры схемы не соответствуют таблице 2, необходимо проверить выбранные характеристики при помощи настроечных образцов.

Таблица 2 - Рекомендуемые TOFD-схемы для простых стыковых соединений в зависимости от толщины стенки

Толщина стенки t, мм | Количество TOFD-схем | Диапазон глубины | Средняя частота f, МГц | Угол ввода (продоль- ные волны) | Размер пьезо- элемента, мм | Пересечение акустических осей |

От 6 до 10 включ. | 1 | 0-t | 15 | 70° | 2-3 | 2/3t |

Св.10 до 15 включ. | 1 | 0-t | 15-10 | 70° | 2-3 | 2/3t |

Св. 15 до 35 включ. | 1 | 0-t | 10-5 | 70°-60° | 2-6 | 2/3t |

Св. 35 до 50 включ. | 1 | 0-t | 5-3 | 70°-60° | 3-6 | 2/3t |

Св. 50 до 100 включ. | 2 | 0-t/2 | 5-3 | 70°-60° | 3-6 | 2/6t |

|

| t/2-t | 5-3 | 60°-45° | 6-12 | 5/6t |

Св. 100 до 200 включ. | 3 | 0-t/3 | 5-3 | 70°-60° | 3-6 | 2/9t |

|

| t/3-2t/3 | 5-3 | 60°-45° | 6-12 | 5/9t |

|

| 2t/3-t | 5-2 | 60°-45° | 6-20 | 8/9t |

Св. 200 до 300 включ. | 4 | 0-t/4 | 5-3 | 70°-60° | 3-6 | 2/12t |

|

| t/4-t/2 | 5-3 | 60°-45° | 6-12 | 5/12t |

|

| t/2-3t/4 | 5-2 | 60°-45° | 6-20 | 8/12t |

|

| 3t/4-t | 3-1 | 50°-40° | 10-20 | 11/12t; или t для |

При контроле в процессе эксплуатации точку пересечения акустических осей излучающего и принимающего преобразователей задают для установленного контролируемого объема.

8.3 Шаг записи развертки

Выбор шага записи развертки зависит от контролируемой толщины стенки. Для толщины стенки менее 10 мм шаг записи развертки должен быть не более 0,5 мм. Для толщины стенки от 10 до 150 мм шаг записи развертки должен быть не более 1 мм. Для толщины стенки свыше 150 мм должен использоваться шаг сканирования не более 2 мм.

8.4 Анализ геометрических параметров изделия

При внешнем осмотре следует уделять внимание сварным соединениям сложной формы, например разнотолщинным, угловым сварным соединениям или приварке штуцеров. Так как метод TOFD основан на измерениях временных интервалов прохождения звуковых волн, проходящих самый короткий путь между точкой излучения и точкой приема через точки отражения или дифракции, то некоторые зоны контроля могут быть недоступны. Дополнительные сканирования во многих случаях помогут решить эту проблему. Разработка контроля объектов сложной геометрической формы требует знаний в области распространения звука, изготовления настроечных образцов, современного программного обеспечения, а также обладания знаниями, которые не ограничиваются содержанием настоящего стандарта.

8.5 Подготовка поверхностей сканирования

Поверхность сканирования должна быть очищенной и достаточной для проведения указанного объема контроля.

Поверхность сканирования должна быть ровной и не иметь загрязнений, которые могут негативно повлиять на акустический контакт (например, ржавчина, рыхлая окалина, брызги металла, зарубки, бороздки). Зазор между поверхностью и преобразователем в результате волнистости изделия не должен быть более 0,5 мм. При необходимости эти требования должны быть обеспечены путем обработки сканируемой поверхности.

Поверхности сканирования можно принять за удовлетворительные, если их шероховатость Ra составляет не более 6,3 мкм для поверхностей с машинной обработкой и не более 12,5 мкм для поверхностей с дробеструйной обработкой.

8.6 Температура

При использовании типовых преобразователей и контактных сред температура поверхности объекта контроля должна быть в диапазоне от 0°С до 50°С.

Для температур вне этого диапазона проводят проверку пригодности оборудования.

8.7 Контактная среда

Для получения точных изображений следует использовать контактную среду, которая обеспечивает стабильный акустический контакт между преобразователями и изделием.

Контактная среда, используемая при настройке, должна быть той же, как и при последующем контроле.

8.8 Система отсчета

В целях обеспечения повторяемости результатов контроля следует применять постоянную систему отсчета.

9 Контроль основного металла

Основной металл предварительно не проверяют на расслоения (обычно с использованием ультразвукового контроля прямым преобразователем), так как они будут обнаружены во время TOFD-контроля сварного соединения. Тем не менее, наличие несплошностей в основном металле, прилегающем к сварному шву, может привести к ограничению контролируемых зон или вызвать трудности в интерпретации полученных данных.

10 Настройка диапазона развертки и чувствительности

10.1 Настройка

10.1.1 Общие положения

Настройку диапазона развертки и чувствительности выполняют перед проведением контроля в соответствии с настоящим стандартом и ISO 16828. Любые изменения TOFD-схемы, например изменение расстояния между центрами преобразователей (PCS), требуют новой настройки.

Шумы следует минимизировать, например усреднением сигнала.

10.1.2 Временная развертка

Временная развертка должна охватывать, как минимум, диапазон глубины, указанный в таблице 2:

a) для контроля всей толщины с использованием только одной TOFD-схемы развертка должна начинаться по времени как минимум за 1 мкс до времени прихода LW-сигнала и, если это возможно, должна включать первый эхо-сигнал от противоположной поверхности трансформированной (поперечной) волны;

b) если используется больше, чем одна схема, временные развертки должны перекрывать по крайней мере 10% диапазона глубины.

Начало и ширину временных разверток проверяют на объекте контроля.

10.1.3 Настройка глубиномера

Для отдельно взятого PCS настройку глубиномера лучше выполнять, используя LW-сигнал и сигнал от противоположной поверхности с известной скоростью звука в металле.

Эту настройку необходимо проверять (для всех уровней контроля) на подходящем образце известной толщины (точность по толщине 0,05 мм). По крайней мере одно измерение глубины должно быть выполнено в контролируемом диапазоне глубин, как правило, с записью, как минимум, 20 А-разверток.

Точность измеренной толщины или глубины должна быть в пределах 0,2 мм действительной или известной толщины или глубины. Для криволинейных поверхностей могут понадобиться геометрические поправки.

10.1.4 Настройка чувствительности

Для всех уровней контроля настройку чувствительности выполняют на объекте контроля. Амплитуда LW-сигнала должна быть между 40% и 80% полной высоты экрана (FSH). В случаях, где использование LW-сигнала не предусмотрено (например, состояние поверхности, применение малого угла ввода), чувствительность должна быть настроена таким образом, чтобы амплитуда сигнала от противоположной поверхности была между 18 и 30 дБ выше FSH. Если отсутствует возможность использования LW-сигнала или сигнала от противоположной поверхности, то чувствительность настраивают таким образом, чтобы амплитуда от шумов, обусловленных зернистостью металла, находилась между 5% и 10% FSH.

Для уровней контроля B, C и D чувствительность проверяют при помощи настроечных образцов, содержащих механически изготовленные несплошности (пазы, боковые сверления и т.п.) (см. 10.3).

10.2 Проверка настройки

Проверка настройки чувствительности должна быть проведена не реже чем каждые 4 ч и по завершении контроля. Проверка настройки также должна быть проведена каждый раз, когда системный параметр изменен или предполагают изменения в аналогичных параметрах. Если для первоначальных настроек использовался настроечный образец, то для проверки нужно брать тот же самый настроечный образец. В качестве альтернативы можно использовать меньший образец с известными акустическими свойствами.

Если настроечный образец не использовался для настройки, а вместо него использовался сам объект контроля, то последующие проверки выполняют в том же месте на объекте контроля, на котором проводилась настройка.

Если во время проведения этих проверок обнаружены отклонения от изначально установленных параметров в соответствии с 10.1.3 и 10.1.4, то необходимо выполнить коррекции в соответствии с таблицей 3.

Таблица 3 - Коррекция чувствительности и диапазона

Чувствительность | |

Отклонения до 6 дБ включ. | Действий не требуется; данные можно откорректировать программными средствами |

Отклонения св. 6 дБ | Настройки корректируют и весь контроль, выполненный с момента последней удовлетворительной проверки, необходимо повторить |

Диапазон | |

Отклонения до 0,5 мм включ. или 2% от диапазона глубины - что больше | Действий не требуется |

Отклонения св. 0,5 мм или 2% от диапазона глубины - что больше | Настройки нужно скорректировать и весь контроль, выполненный с момента последней удовлетворительной проверки, нужно повторить |

10.3 Настроечные образцы

10.3.1 Общие положения

В зависимости от уровня контроля настроечный образец используют для определения соответствия требованиям контроля (например, контролируемый объем, настройка чувствительности). Рекомендации для настроечных образцов приведены в приложении А.

10.3.2 Металл

Настроечный образец изготавливают из того же или аналогичного по акустическим свойствам металла, что и объект контроля (например, с учетом скорости звука, металлической структуры и состояния поверхности металла).

10.3.3 Размеры и форма

Толщину настроечного образца выбирают в зависимости от толщины объекта контроля. Поэтому толщина должна быть ограничена минимальной и максимальной величиной, относящейся к толщине объекта контроля.

Рекомендуется, чтобы толщина настроечных образцов была от 0,8 до 1,5 толщины объекта контроля при максимальной разности в толщине 20 мм по сравнению с объектом контроля. Необходимо убедиться, что угол, образованный центральной линией между преобразователями и линией, проходящей через точку выхода преобразователя и точку пересечения вышеуказанной линии с донной поверхностью, составляет не менее 40° (см. рисунок А.1). Минимальную толщину настроечного образца выбирают так, чтобы точка пересечения акустических осей выбранной схемы всегда находилась в пределах настроечного образца (см. рисунок А.2).

Длина и ширина настроечного образца должны быть выбраны таким образом, чтобы все искусственные несплошности в пределах контролируемой зоны могли быть обнаружены в соответствующем диапазоне сканирования.

Для контроля продольных сварных соединений в цилиндрических объектах используют настроечные образцы диаметром от 0,9 до 1,5 от диаметра объекта контроля. Для объектов контроля диаметром 300 мм и более допускается использовать плоские настроечные образцы.

10.3.4 Настроечные отражатели

Для толщин от 6 до 25 мм требуется как минимум 3 настроечных отражателя, для толщин более 25 мм требуется не менее 5 настроечных отражателей. Типовые настроечные отражатели - это боковые цилиндрические отверстия и пазы. Возможно использование пазов различных форм при условии, что они образуют дифрагированные волны.

11 Контроль сварных соединений

Два преобразователя перемещаются параллельно сварному шву на фиксированном расстоянии и ориентированы определенным образом относительно оси сварного шва.

Для обнаружения и определения размеров несплошностей должны использоваться данные, полученные во время сканирования. Оценка TOFD-индикаций, полученных во время первоначального сканирования, может потребовать дополнительного проведения смещенного сканирования, сканирования перпендикулярно к оси несплошности, или использования дополнительных TOFD-схем.

Скорость сканирования следует выбирать такой, чтобы получались удовлетворительные изображения (см. 12.2). Скорость сканирования зависит от шага сканирования, усреднения сигнала, частоты следования импульсов, частоты оцифровки данных и контролируемого объема. Пропущенные линии развертки могут указывать на слишком высокую скорость сканирования. На одиночном изображении может отсутствовать максимум 5% от общего числа собранных линий, при условии, что они не смежные.

Если сварное соединение разделяют на несколько участков сканирования, то эти участки при сканировании должны перекрываться не менее чем на 20 мм. При сканировании кольцевого сварного соединения необходимо обеспечить такое же перекрытие между окончанием последнего и началом первого участка.

Снижение амплитуды LW-сигнала, сигнала от противоположной поверхности, шума, обусловленного зернистостью металла, или трансформированных сигналов в процессе сканирования более чем на 12 дБ может указывать на отсутствие акустического контакта (см. рисунки В.7 и В.8). При отсутствии акустического контакта повторно сканируют соответствующую область. Если результаты сканирования неудовлетворительные, должны быть проведены соответствующие корректирующие действия.

При чрезмерном увеличении LW-сигнала или шума, обусловленном зернистостью (свыше 20% FSH), при проведении сканирования предпринимают корректирующие меры, и проводят повторное сканирование.

12 Расшифровка и анализ TOFD-изображений

12.1 Общие положения

Расшифровку и анализ TOFD-изображений обычно осуществляют в следующем порядке:

a) оценка качества TOFD-изображения;

b) анализ пригодных для оценки TOFD-индикаций и исключение ложных индикаций;

c) классификация соответствующих TOFD-индикаций на:

1) внутренние (протяженные, точечные);

2) выходящие на поверхность;

d) определение координат (обычно положение в x- и z-направлении) и размеров индикаций (протяженность, высота и глубина);

e) оценка в соответствии с критериями приемки.

12.2 Оценка качества TOFD-изображений

TOFD-контроль следует выполнять так, чтобы получались изображения удовлетворительного качества, которые в дальнейшем можно уверенно оценивать. Качество TOFD-изображений считается удовлетворительным, если:

a) имеется акустический контакт (см. 8.7 и раздел 11);

b) собраны данные (см. раздел 11);

c) настроена чувствительность (см. 10.1.4);

d) настроена длительность развертки (см. 10.1.2).

Оценку качества TOFD-изображений должен проводить квалифицированный и опытный персонал (см. 7.1). Вышеуказанный персонал должен принять решение, требуют ли изображения с неудовлетворительным качеством повторного сканирования для получения новых данных.

Примеры изображений с неудовлетворительным качеством приведены в В.1.

12.3 Анализ пригодных для оценки TOFD-индикаций

TOFD-изображения удовлетворительного качества рассматривают на наличие TOFD-индикаций. TOFD-индикации должны быть распознаны по набору сигналов или изменению в изображениях.

С помощью метода TOFD могут быть выявлены как несплошности в сварном шве, так и особенности геометрии объекта контроля. Для того чтобы выделить TOFD-индикации, которые связаны с особенностями геометрии, необходима более подробная информация об объекте контроля. Эти TOFD-индикации могут быть вызваны формой объекта контроля и не подлежать дальнейшей оценке. Примеры TOFD-индикаций связанных с особенностями геометрии, приведены в В.3.

Для определения TOFD-индикаций от несплошности, необходимо оценивать набор сигналов или соответствующее изменение изображения на экране с учетом формы и амплитуды сигнала по отношению к общему уровню шума. Для оценки этой TOFD-индикации, следует оценивать значение градации серого по отношению к соседним участкам изображения.

12.4 Классификация пригодных для оценки TOFD-индикаций

12.4.1 Общие положения

Амплитуда, фаза, расположение и форма пригодных для оценки TOFD-индикаций могут содержать информацию о типе несплошности.

Пригодные для оценки TOFD-индикации классифицируют как индикации от несплошностей, выходящих на поверхность, либо от внутренних, путем анализа следующих характеристик:

a) отклонение LW-сигнала;

b) отклонение сигнала от противоположной поверхности;

c) наличие TOFD-индикации между LW-сигналом и сигналом от противоположной поверхности;

d) фаза TOFD-индикаций между LW-сигналом и сигналом от противоположной поверхности;

e) наличие трансформированных сигналов после первого сигнала от противоположной поверхности.

Некоторые типовые TOFD-изображения несплошностей в сварных соединениях, полученных сваркой плавлением, приведены в В.2.

12.4.2 Индикации от несплошностей, выходящих на поверхность

12.4.2.1 Общие положения

Несплошности, выходящие на поверхность, можно разделить на три типа (см. 12.4.2.2-12.4.2.4).

12.4.2.2 Несплошности, выходящие на поверхность сканирования

Данный тип несплошности проявляется в виде индикации, вызванной сигналом от нижнего края несплошности, и ослаблением или потерей LW-сигнала (не всегда наблюдается). Индикация от нижнего края может быть скрыта LW-сигналом, но, как правило, ее можно наблюдать в части изображения трансформированного сигнала. При фиксации малых несплошностей можно наблюдать лишь небольшую задержку LW-сигнала.

12.4.2.3 Несплошности, выходящие на противоположную поверхность

Данный тип несплошности проявляется в виде индикации от верхнего края несплошности, и ослаблением, потерей или задержкой сигнала от противоположной поверхности (не всегда наблюдается).

12.4.2.4 Сквозная несплошность

Данный тип несплошности проявляется как потеря или ослабление как LW-сигнала, так и сигнала от противоположной поверхности, сопровождаемое дифракционными сигналами от обоих концов несплошности.

12.4.3 TOFD-индикации от внутренних несплошностей

12.4.3.1 Общие положения

TOFD-индикации от внутренних несплошностей обычно не изменяют вид LW-сигнала или сигнала от противоположной поверхности.

Внутренние несплошности можно разделить на три категории (см. 12.4.3.2-12.4.3.4).

12.4.3.2 Точечная несплошность

Данный тип несплошности проявляется как отдельная индикация кривой гиперболической формы, которая может находиться на любой глубине.

12.4.3.3 Протяженная несплошность с неизмеряемой высотой

Данный тип несплошности проявляется как протяженная индикация на экране, соответствующая видимому сигналу от верхнего края.

12.4.3.4 Протяженная несплошность с измеряемой высотой

Данный тип несплошности проявляется в виде двух индикаций на экране, расположенных на разных глубинах, соответствующих нижнему и верхнему краям несплошности. Индикация нижнего края, как правило, совпадает по фазе с LW-сигналом, а индикация верхнего края, как правило, совпадает по фазе с отражением от противоположной поверхности.

12.4.4 Неклассифицированные несплошности

Индикации, которые не могут быть классифицированы в соответствии с 12.4.2 и 12.4.3, могут потребовать дополнительного контроля и анализа.

12.5 Определение места расположения

Место расположения несплошности в x- и z-направлениях, как указано в ISO 16828, определяют по данным, собранным в соответствии с разделом 11.

Место расположения точечных несплошностей характеризуется в достаточной мере x- и z-координатами. Месторасположение протяженных несплошностей должно характеризоваться x- и z-координатами их крайних точек.

Если требуется место расположения по у-координате, как указано в ISO 16828, необходимы дополнительные сканирования. Если требуются данные по более точному месту расположения, то может понадобиться алгоритм реконструкции, например можно использовать метод искусственной фокусировки апертуры (SAFT).

12.6 Определение протяженности и высоты

12.6.1 Общие положения

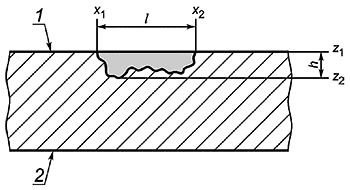

Размер несплошности определяют ее протяженностью и высотой. Протяженность определяют разностью x-координат крайних точек TOFD-индикации. Высоту определяют максимальной разностью z-координат TOFD-индикации для любой возможной x-позиции. См. рисунки 1-3.

|

1 - поверхность сканирования; 2 - противоположная поверхность; ![]() - начальное положение несплошности;

- начальное положение несплошности; ![]() - конечное положение несплошности;

- конечное положение несплошности; ![]() - начальная глубина несплошности;

- начальная глубина несплошности; ![]() - конечная глубина несплошности;

- конечная глубина несплошности; ![]() - высота;

- высота; ![]() - протяженность

- протяженность

Рисунок 1 - Определение протяженности и высоты несплошности, выходящей на поверхность сканирования

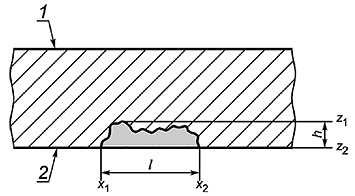

|

1 - поверхность сканирования; 2 - противоположная поверхность; ![]() - начальное положение несплошности;

- начальное положение несплошности; ![]() - конечное положение несплошности;

- конечное положение несплошности; ![]() - начальная глубина несплошности;

- начальная глубина несплошности; ![]() - конечная глубина несплошности;

- конечная глубина несплошности; ![]() - высота;

- высота; ![]() - протяженность

- протяженность

Рисунок 2 - Определение протяженности и высоты несплошности, выходящей на противоположную поверхность

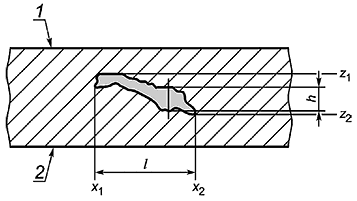

|

1 - поверхность сканирования; 2 - противоположная поверхность; ![]() - начальное положение несплошности;

- начальное положение несплошности; ![]() - конечное положение несплошности;

- конечное положение несплошности; ![]() - начальная глубина несплошности;

- начальная глубина несплошности; ![]() - конечная глубина несплошности; h - высота (не обязательно равна

- конечная глубина несплошности; h - высота (не обязательно равна ![]() );

); ![]() - протяженность

- протяженность

Рисунок 3 - Определение протяженности и высоты внутренних несплошностей

12.6.2 Определение протяженности

12.6.2.1 Общие положения

В зависимости от типа индикации протяженность определяют одним из способов в соответствии с 12.6.2.2 или 12.6.2.3.

12.6.2.2 Определение протяженности внутренних индикаций

Параболический курсор устанавливают на индикацию. Предполагая, что несплошность имеет протяженность и конечную длину, курсоры устанавливают на каждом ее конце. Расстояние между положениями установленных на каждом конце курсоров считается протяженностью несплошности (см. рисунок 4).

|

1 - протяженность

Рисунок 4 - Определение протяженности с использованием параболических курсоров

12.6.2.3 Определение протяженности непрямолинейных индикаций имеющих протяженность и признак выхода на поверхность

Этот тип индикации существенно смещается в направлении толщины стенки.

Параболические курсоры располагают на обоих концах индикации с временной задержкой на одну треть от ее высоты. Расстояние между положениями установленных на каждом конце курсоров считается протяженностью несплошности (см. рисунок 5).

|

1 - протяженность

Рисунок 5 - Определение протяженности непрямолинейных индикаций, выходящих на поверхность

12.6.3 Определение высоты

12.6.3.1 Общие положения

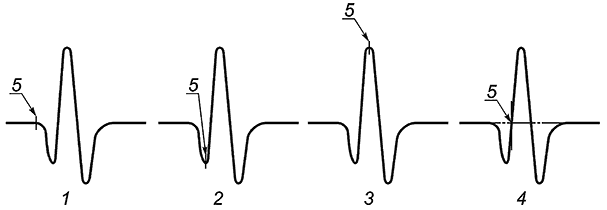

Измерение высоты следует выполнять с помощью A-скана и путем выбора последовательного положения сигналов, если это применимо, с учетом фазы. Рекомендуется использовать один из следующих методов (как показано на рисунке 6):

- метод 1: путем измерения времени между передними фронтами сигналов;

- метод 2: путем измерения времени между первыми пиками сигналов;

- метод 3: путем измерения времени между максимальными амплитудами;

- метод 4: путем измерения времени между местами первых изменений фаз сигналов.

|

1 - метод 1; 2 - метод 2; 3 - метод 3; 4 - метод 4; 5 - место измерения времени

Рисунок 6 - Места установки курсора для измерения времени - Методы 1, 2, 3 и 4

12.6.3.2 Несплошности выходящие на поверхность

Высоту индикации, выходящей на поверхность сканирования, определяют как максимальную разницу между LW-сигналом и дифракционным сигналом от нижней кромки (см. рисунок 1).

Высоту индикации, выходящей на противоположную поверхность, определяют как максимальную разницу между дифракционным сигналом от верхней кромки и сигналом, отраженным от противоположной поверхности (см. рисунок 2).

12.6.3.3 Внутренние несплошности

Высоту индикации от внутренней несплошности определяют максимальной разницей между дифракционными сигналами от верхней и нижней границ при одной и той же позиции х (см. рисунок 3).

12.7 Оценка по критериям приемки

После классификации всех соответствующих TOFD-индикаций и определения их координат и размеров они должны быть оценены по установленным критериям приемки. На основе данной оценки TOFD-индикации можно разделить на две категории: допустимые и недопустимые.

13 Протокол контроля

Протокол контроля должен включать, как минимум:

a) ссылку на настоящий стандарт;

b) данные об объекте контроля:

1) идентификационные данные объекта контроля;

2) размеры, включая толщину стенки;

3) материал и форму изделия;

4) геометрические размеры;

5) расположение контролируемых сварных соединений;

6) технологию сварки и термообработку;

7) состояние поверхности и температуру, если она выходит за пределы диапазона от 0°С до 50°С;

8) стадию, на которой выполняют контроль;

c) информацию об оборудовании:

1) изготовителя и тип TOFD-оборудования, включая сканирующие устройства с идентификационными номерами, при необходимости;

2) изготовителя, тип, частоту, размер пьезоэлемента и угол (углы) ввода преобразователей с идентификационными номерами, при необходимости;

3) подробное описание настроечных образцов с идентификационными номерами, при необходимости;

4) тип используемой контактной среды;

d) информацию о технологии контроля:

1) уровень контроля и ссылку на документальную процедуру, при необходимости;

2) цель и контролируемый объем;

3) информацию о применяемой опорной точке и системе координат;

4) параметры TOFD-схемы;

5) способ и значения, используемые для настройки диапазона и чувствительности;

6) информацию об усреднении сигнала и настройках шага сканирования;

7) данные о смещенных сканированиях, при необходимости;

8) ограничение (отсутствие) доступа и отклонения от настоящего стандарта, если таковые имеются;

e) информацию о результатах контроля:

1) TOFD-изображения по крайней мере тех мест, к которым относятся зарегистрированные TOFD-индикации;

2) установленные критерии приемки;

3) данные о классификации, координатах и размерах соответствующих TOFD-индикаций, и результаты их оценок;

4) дату контроля;

5) фамилии, подписи и данные о сертификации персонала.

Приложение A

(справочное)

Настроечные образцы

A.1 Требования к толщине

A.1.1 Общие положения

Толщина настроечных образцов должна соответствовать 10.3.3, A.1.2 и A.1.3.

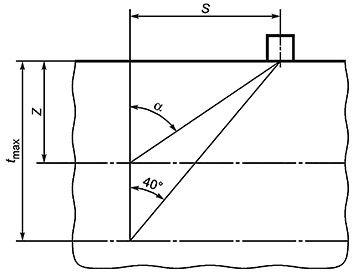

A.1.2 Максимальная толщина

Толщина настроечного образца должна быть выбрана таким образом, чтобы угол, образованный центральной линией между преобразователями и линией, проходящей через точку выхода преобразователя и точку пересечения вышеуказанной линии с донной поверхностью, был не менее 40° (как показано на рисунке A.1), чтобы избежать отсутствия дифракции в зоне, прилегающей к противоположной поверхности образца.

Если Z - положение глубины точки пересечения, 2S - расстояние между точками выхода преобразователей и ![]() - угол ввода выбранной схемы, то в соответствии с рисунком A.1 максимальная толщина

- угол ввода выбранной схемы, то в соответствии с рисунком A.1 максимальная толщина ![]() может быть рассчитана по формуле

может быть рассчитана по формуле

. (A.1)

. (A.1)

|

![]() - максимальная толщина настроечного образца; Z - положение глубины точки пересечения; S - расстояние между точками выхода преобразователей;

- максимальная толщина настроечного образца; Z - положение глубины точки пересечения; S - расстояние между точками выхода преобразователей; ![]() - угол ввода выбранной схемы

- угол ввода выбранной схемы

Рисунок A.1 - Ограничение максимальной толщины

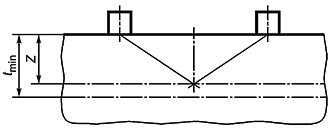

A.1.3 Минимальная толщина

Минимальную толщину ![]() настроечного образца выбирают таким образом, чтобы положение глубины точки пересечения акустических осей преобразователей выбранной схемы Z не выходило за пределы настроечного образца (см. рисунок A.2), т.е.

настроечного образца выбирают таким образом, чтобы положение глубины точки пересечения акустических осей преобразователей выбранной схемы Z не выходило за пределы настроечного образца (см. рисунок A.2), т.е. ![]() .

.

|

![]() - минимальная толщина настроечного образца; Z - положение глубины точки пересечения акустических осей преобразователей

- минимальная толщина настроечного образца; Z - положение глубины точки пересечения акустических осей преобразователей

Рисунок A.2 - Ограничение минимальной толщины

A.2 Настроечные отражатели

Для толщин от 6 до 25 мм включительно рекомендуется как минимум 3 настроечных отражателя (см. рисунки A.4 и A.5). Отражатели могут быть выполнены механической обработкой на одном или нескольких образцах:

- один паз на противоположной поверхности образца длиной ![]() и высотой

и высотой ![]() (см. таблицу A.1);

(см. таблицу A.1);

- одно боковое цилиндрическое отверстие диаметром 2 мм и длиной 30 мм, расположенное на глубине 4 мм от поверхности;

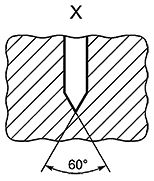

- одно боковое цилиндрическое отверстие диаметром ![]() (см. таблицу A.2) и длиной 45 мм, расположенное на глубине t/2 от поверхности. В качестве альтернативы может использоваться паз на сканируемой поверхности глубиной t/2, с углом при вершине, равным 60° (см. рисунок A.3), шириной

(см. таблицу A.2) и длиной 45 мм, расположенное на глубине t/2 от поверхности. В качестве альтернативы может использоваться паз на сканируемой поверхности глубиной t/2, с углом при вершине, равным 60° (см. рисунок A.3), шириной ![]() (см. таблицу A.2) и минимальной длиной 40 мм.

(см. таблицу A.2) и минимальной длиной 40 мм.

|

Рисунок A.3 - Вершина паза

Для толщин более 25 мм рекомендуется как минимум 5 настроечных отражателей (см. рисунки A.4 и A.5). Отражатели могут быть выполнены механической обработкой в одном или нескольких образцах:

- один паз на противоположной поверхности образца длиной ![]() и высотой

и высотой ![]() (см. таблицу А.1);

(см. таблицу А.1);

- одно боковое цилиндрическое отверстие диаметром 2 мм и минимальной длиной 30 мм, расположенное на глубине 4 мм от поверхности;

- три боковых цилиндрических отверстия диаметром ![]() (см. таблицу A.2) и длиной l (см. таблицу A.3), расположенных на глубинах t/A, t/2 и 3 t/A от поверхности. В качестве альтернативы могут использоваться три паза от поверхности сканирования глубиной t/4, t/2 и 3 t/4, с углом при вершине, равным 60° (см. рисунки A.3 и A.4), шириной

(см. таблицу A.2) и длиной l (см. таблицу A.3), расположенных на глубинах t/A, t/2 и 3 t/A от поверхности. В качестве альтернативы могут использоваться три паза от поверхности сканирования глубиной t/4, t/2 и 3 t/4, с углом при вершине, равным 60° (см. рисунки A.3 и A.4), шириной ![]() (см. таблицу A.2) и минимальной длиной 40 мм.

(см. таблицу A.2) и минимальной длиной 40 мм.

Предельные отклонения для всех размеров следующие:

- на диаметр: ±0,2 мм;

- на длину: ±2 мм;

- на угол: ±2°.

Таблица A.1 - Длина и глубина паза на противоположной поверхности настроечного образца

В миллиметрах | ||

Толщина t | Длина паза | Высота паза |

6 | t | 1±0,2 |

40 | 40±2 | 2±0,2 |

60 | 50±2 | 2±0,2 |

t>100 | 60±2 | 3±0,2 |

Таблица A.2 - Диаметр боковых цилиндрических отверстий и ширина поверхностных пазов

В миллиметрах | ||

Толщина t | Диаметр бокового цилиндрического отверстия | Ширина поверхностного паза |

6 | 2,5±0,2 | 2,5±0,2 |

25 | 3,0±0,2 | 3,0±0,2 |

50 | 4,5±0,2 | 4,5±0,2 |

t>100 | 6,0±0,2 | 6,0±0,2 |

Таблица A.3 - Длина боковых цилиндрических отверстий и поверхностных пазов для толщин t свыше 25 мм

В миллиметрах | ||||

Глубина | Минимальная длина | |||

| Три боковых цилиндрических отверстия в одном образце | Три отдельных образца с одним боковым цилиндрическим отверстием в каждом | Три паза в одном образце | Три отдельных образца с одним пазом в каждом |

t/4 |

| 45 | 40 | 40 |

t/2 |

| 45 | 40 | 40 |

3 t/4 |

| 45 | 40 | 40 |

A.3 Настроечные образцы

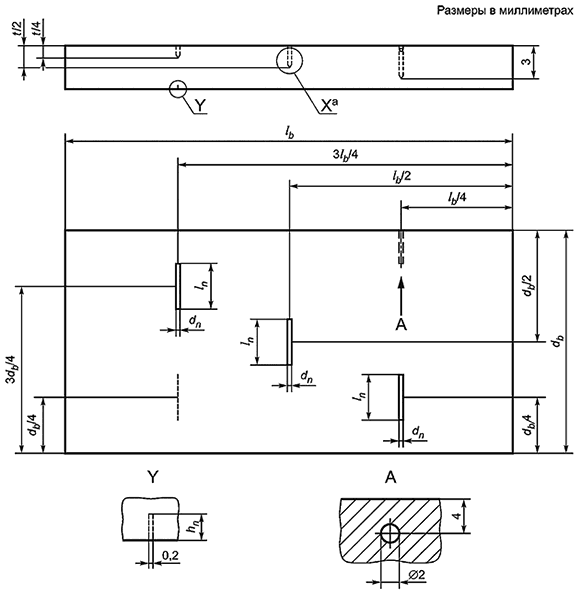

Примеры настроечных образцов, используемых при контроле методом TOFD, содержащих типовые настроечные отражатели, в соответствии с A.2, представлены на рисунке A.4 (с пазами) и на рисунке A.5 (с боковыми цилиндрическими отверстиями и пазом).

|

_______________

![]() См. рисунок 3.

См. рисунок 3.

![]() - ширина образца;

- ширина образца; ![]() - длина образца; t - толщина образца;

- длина образца; t - толщина образца; ![]() - ширина паза;

- ширина паза; ![]() - длина паза;

- длина паза; ![]() - высота паза

- высота паза

Рисунок A.4 - Настроечный образец с пазами

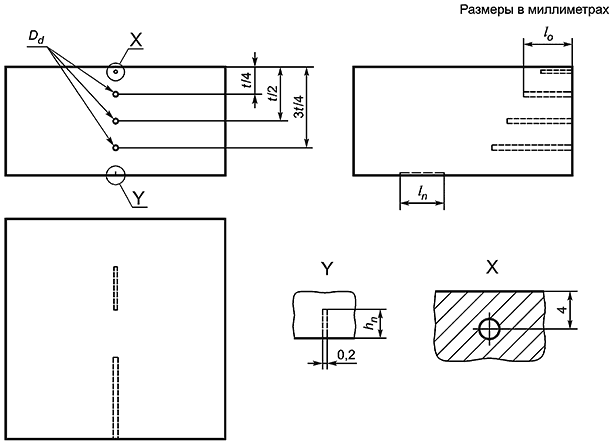

|

t - толщина образца; ![]() - диаметр бокового цилиндрического отверстия;

- диаметр бокового цилиндрического отверстия; ![]() - длина бокового цилиндрического отверстия;

- длина бокового цилиндрического отверстия; ![]() - длина паза противоположной поверхности образца;

- длина паза противоположной поверхности образца; ![]() - глубина паза

- глубина паза

Рисунок A.5 - Настроечный образец с боковыми цилиндрическими отверстиями и пазом

Приложение B

(справочное)

Примеры результатов TOFD

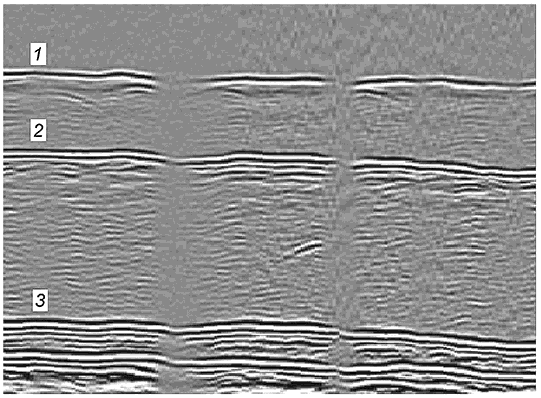

B.1 TOFD-изображения удовлетворительного и неудовлетворительного качества

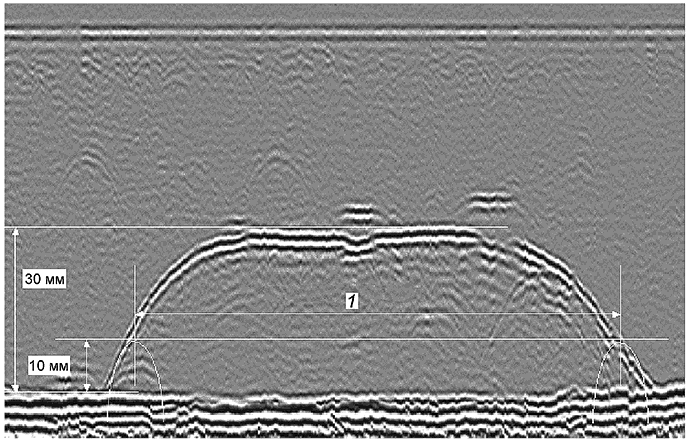

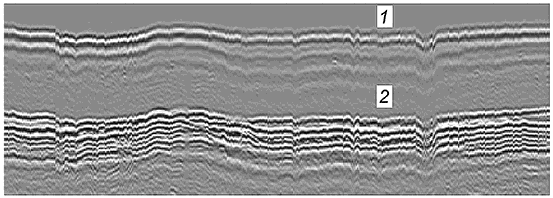

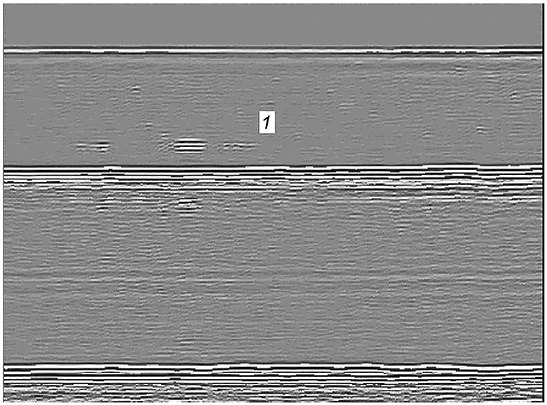

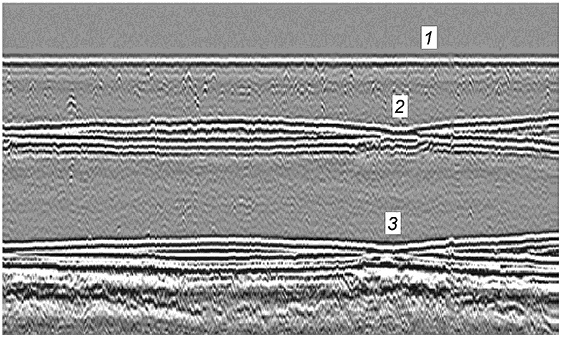

На рисунке B.1 представлено TOFD-изображение удовлетворительного качества, включающее:

- свободный от помех LW-сигнал (амплитуда между 40% и 80% FSH);

- четыре TOFD-индикации от пазов на разных глубинах;

- прямое отражение от противоположной поверхности;

- трансформированные сигналы от пазов и противоположной поверхности.

|

1 - LW-сигнал; 2 - индикация(и); 3 - сигнал от противоположной поверхности; 4 - трансформированный(е) сигнал(ы)

Рисунок B.1 - TOFD-изображение удовлетворительного качества

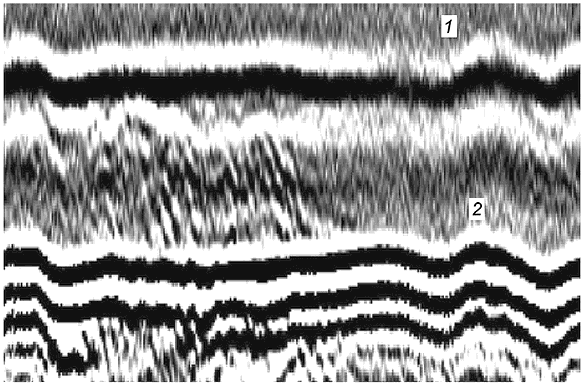

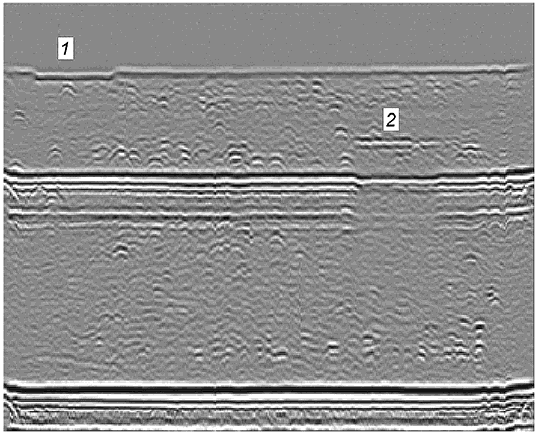

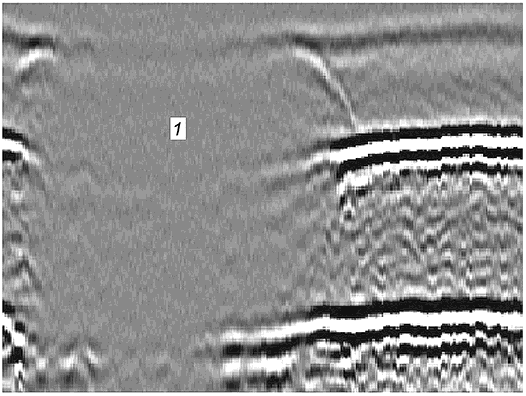

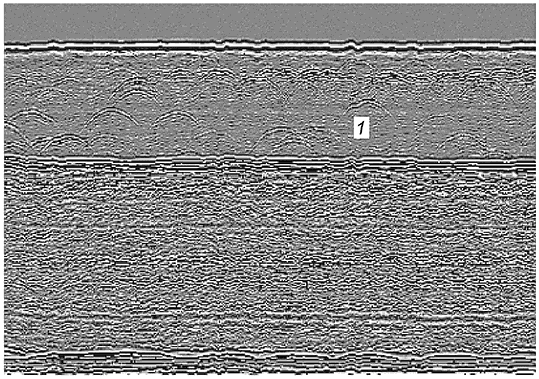

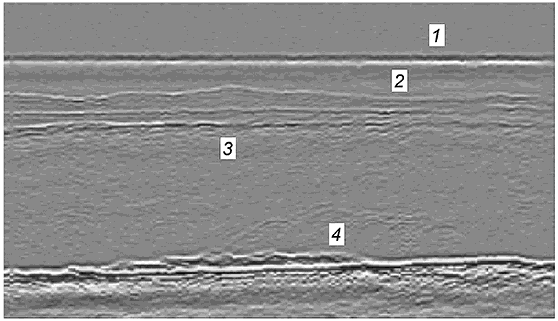

На рисунках B.2-B.8 представлены TOFD-изображения неудовлетворительного качества.

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности

Примечание - Амплитуда LW-сигнала значительно меньше 40% FSH.

Рисунок B.2 - Установлено слишком низкое усиление

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности

Примечание - Амплитуда LW-сигнала значительно больше 80% FSH (перенасыщение).

Рисунок B.3 - Установлено слишком высокое усиление

|

1 - индикация; 2 - сигнал от противоположной поверхности; 3 - трансформированный сигнал

Примечание - LW-сигнал не представлен на развертке.

Рисунок B.4 - Неудовлетворительная настройка развертки

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности; 3 - пропущенные линии сканирования; 4 - трансформированный сигнал

Рисунок B.5 - Пропущенные линии сканирования

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности; 3 - трансформированный сигнал

Рисунок B.6 - Некорректная синхронизация временной оси развертки

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности; 3 - трансформированный сигнал

Рисунок B.7 - Потеря сигналов из-за недостатка контактной среды

|

1 - LW-сигнал; 2 - сигнал от противоположной поверхности

Рисунок B.8 - TOFD-изображение при непостоянной толщине слоя контактной среды (может быть выровнено при помощи программного обеспечения)

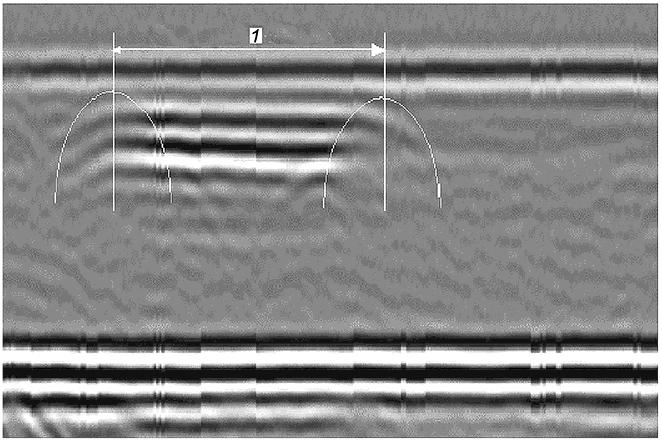

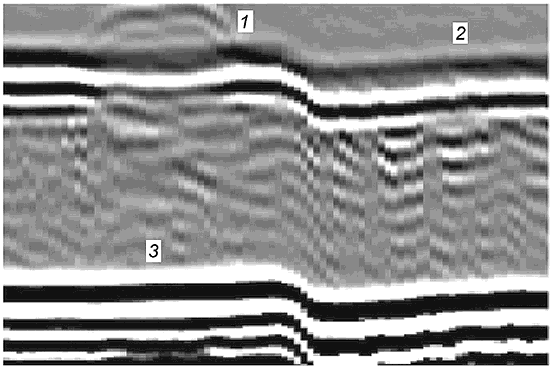

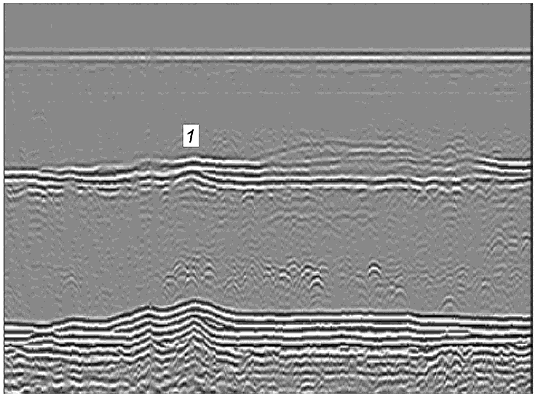

B.2 Типовые TOFD-изображения несплошностей в сварных соединениях, полученных сваркой плавлением

См. рисунки B.9-B.14.

|

1 - паз на поверхности сканирования; 2 - паз на противоположной поверхности

Рисунок B.9 - TOFD-индикации паза на поверхности сканирования (отклонение LW-сигнала по времени) и паза на противоположной поверхности (дифрагированный сигнал с незначительным отклонением по времени от противоположной поверхности)

|

1 - несплошность вблизи противоположной поверхности

Рисунок B.10 - Протяженная TOFD-индикация от несплошности вблизи противоположной поверхности

|

1 - несплошность вблизи противоположной поверхности

Рисунок B.11 - Протяженная TOFD-индикация несплошности, выходящей на противоположную поверхность (почти на всю толщину)

|

1 - сквозная несплошность

Рисунок B.12 - TOFD-индикация сквозной трещины (отсутствие LW-сигнала и сигнала от противоположной поверхности, при этом наблюдаются дифрагированные сигналы в начале и конце участка)

|

1 - точечные несплошности

Рисунок B.13 - TOFD-индикации от многочисленных точечных несплошностей

|

1 - протяженная несплошность

Рисунок B.14 - TOFD-индикации протяженных несплошностей с измеряемой высотой

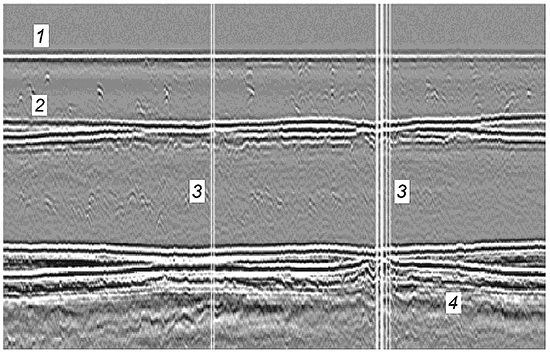

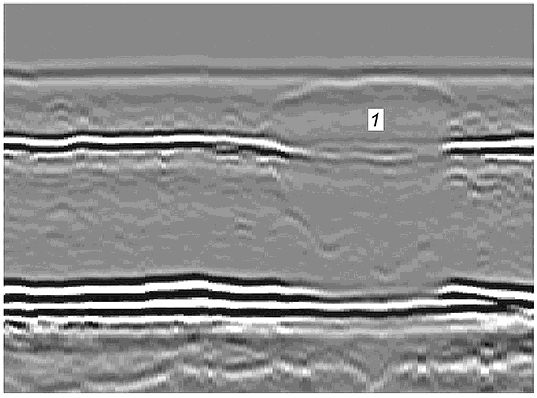

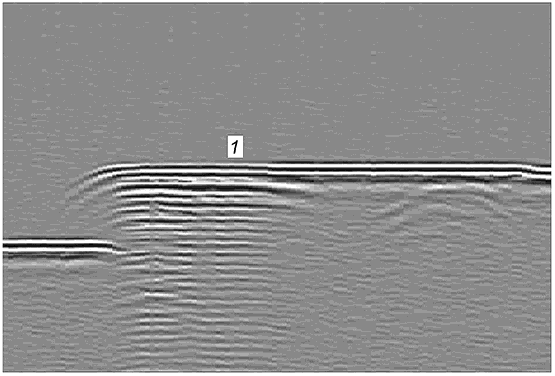

B.3 TOFD-изображения особенностей геометрических параметров изделия

См. рисунки B.15-B.18.

|

1 - сигнал от противоположной поверхности

Рисунок B.15 - TOFD-индикация при изменении толщины стенки

|

1 - LW-сигнал; 2 - двойное отражение от противоположной поверхности

Рисунок B.16 - TOFD-индикация при различной толщине стенки (двойное отражение от противоположной поверхности)

|

1 - LW-сигнал; 2 - двойное отражение от противоположной поверхности; 3 - трансформированные сигналы

Рисунок B.17 - TOFD-изображение при смещении осей сваренных труб

|

1 - LW-сигнал; 2 - коррозия корня сварного шва в зоне термического влияния; 3 - сигнал от противоположной поверхности; 4 - трансформированный сигнал

Рисунок B.18 - TOFD-индикация от коррозии корня с обеих сторон сварного шва в зоне термического влияния

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5577 | - | * |

ISO 9712 | - | * |

ISO 16828 | - | * |

ISO 17640 | - | * |

ISO 22232-1 | - | * |

ISO 22232-2 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | ISO 15626 | Non-destructive testing of welds - Time-of-flight diffraction technique (TOFD) - Acceptance levels (Неразрушающий контроль сварных соединений. Времяпролетный дифракционный метод (TOFD). Уровни приемки) |

[2] | ISO 16810 | Non-destructive testing - Ultrasonic examination - General principles (Неразрушающий контроль. Ультразвуковой контроль. Общие принципы)* |

[3] | ISO 17635 | Non-destructive testing of welds - General rules for metallic materials (Неразрушающий контроль сварных швов. Общие правила для металлических материалов)* |

_______________

* Официальный перевод настоящего стандарта находится в Федеральном информационном фонде и стандартов![]() .

.

![]() Текст документа соответствует оригиналу. - .

Текст документа соответствует оригиналу. - .

УДК 621.774.08:620.179:006.354 | МКС 25.160.40 |

| |

Ключевые слова: трубы стальные, сварные соединения, неразрушающий контроль, ультразвуковой контроль, дифракционно-временной метод | |

Редакция документа с учетом

изменений и дополнений подготовлена