ГОСТ EN 4678-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Авиационно-космическая серия. Сварные и паяные изделия для авиационно-космических конструкций. Соединения металлических материалов, выполненные лазерной сваркой

КАЧЕСТВО СВАРНЫХ ИЗДЕЛИЙ

Aerospace series. Weldments and brazements for aerospace structures. Joints of metallic materials by laser beam welding. Quality of weldments

МКС 25.160.10

Дата введения 2018-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальная экспертно-диагностическая компания" (ООО "НЭДК"), Казанским национальным исследовательским техническим университетом имени А.Н.Туполева - КАИ (КНИТУ-КАИ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 ноября 2016 г. N 93-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 августа 2017 г. N 929-ст межгосударственный стандарт ГОСТ EN 4678-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2018 г.

(Поправка. ИУС N 1-2018).

5 Настоящий стандарт идентичен европейскому стандарту EN 4678:2011* "Авиационно-космическая серия. Сварные и паяные изделия для авиационно-космических конструкций. Соединения металлических материалов, выполненные лазерной сваркой. Качество сварных изделий" ("Aerospace series - Weldments and brazements for aerospace structures - Joints of metallic materials by laser beam welding - Quality of weldments", IDT).

(Поправка. ИУС N 1-2018).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Европейский стандарт разработан Европейской Ассоциацией по стандартизации авиационной, космической и оборонной промышленности (ASD-STAN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международных стандартов и документа соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Июль 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2018 год (указанная поправка не учтена в тексте переиздания 2020 года)

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт определяет требования для обеспечения качества авиационно-космических конструкций из металлических материалов, при изготовлении которых применяется автоматическая, полуавтоматическая или ручная лазерная сварка (условные обозначения процессов 521, 522 и 523 в соответствии с EN ISO 4063).

Настоящий стандарт применяется ответственной проектной или ремонтной организацией без ограничений при изготовлении новых изделий или ремонте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN 1011-6, Welding - Recommendation for welding of metallic materials - Part 6: Laser beam weld (Сварка. Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка)

EN 1435, Non-destructive examination of welds - Radiographic examination of welded joints (Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений)

________________

Заменен на EN ISO 17636-1 (2013-01); EN ISO 17636-2 (2013-01).

EN 4179, Aerospace series - Qualification and approval of personnel for non-destructive testing (Авиационно-космическая серия. Квалификация и аттестация персонала для проведения неразрушающего контроля)

EN 4632-001 Aerospace series - Welded and brazed assemblies for aerospace constructions - Weldability and brazeability of materials - Part 001: General requirements (Авиационно-космическая серия. Сварные и паяные узлы для авиационно-космических конструкций. Свариваемость и паяемость материалов. Часть 001. Общие требования)

EN 4632-002, Aerospace series - Welded and brazed assemblies for aerospace constructions - Weldability and brazeability of materials - Part 002: Homogeneous assemblies aluminium and aluminium alloys (Авиационно-космическая серия. Сварные и паяные узлы для авиационно-космических конструкций. Свариваемость и паяемость материалов. Часть 002. Однородные узлы из алюминия и алюминиевых сплавов)

EN 4632-003, Aerospace series - Weldability and brazeability of materials in aerospace constructions - Part 003: Welding and brazing of homogeneous assemblies of unalloyed and low alloy steel (Авиационно-космическая серия. Свариваемость и паяемость материалов для авиационно-космических конструкций. Часть 003. Сварка и пайка однородных узлов из нелегированных и низколегированных сталей)

EN 4632-004, Aerospace series - Welded and brazed assemblies for aerospace constructions - Weldability and brazeability of materials - Part 004: Homogeneous assemblies highly alloyed steels (Авиационно-космическая серия. Сварные и паяные узлы для авиакосмических конструкций. Свариваемость и паяемость материалов. Часть 004. Однородные узлы из высоколегированных сталей)

EN 4632-005 Aerospace series - Weldability and brazeability of materials in aerospace constructions - Part 005: Homogeneous assemblies of heat resisting Ni or Co base alloys (Авиационно-космическая серия. Свариваемость и паяемость материалов в авиационно-космических конструкциях. Часть 005. Однородные узлы из жаропрочных сплавов на основе Ni или Со)

EN 4632-006, Aerospace series - Weldability and brazeability of materials in aerospace constructions - Part 006: Homogeneous assemblies of titanium alloys (Авиационно-космическая серия. Свариваемость и паяемость материалов в авиационно-космических конструкциях. Часть 006. Однородные узлы из титановых сплавов)

EN ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers (ISO 4063:2009, Corrected version 2010-03-01) (Сварка и родственные процессы. Перечень и условные обозначения процессов (ИСО 4063:2009. Редакция 2010-03-01))

EN ISO 4136:2011, Destructive tests on welds in metallic materials - Transverse tensile test (ISO 4136:2001) (Разрушающие испытания сварных швов металлических материалов. Испытание на поперечное растяжение (ИСО 4136:2001))

EN ISO 5173:2010, Destructive tests on welds in metallic materials - Bend tests (ISO 5173:2009) (Разрушающие испытания сварных швов металлических материалов. Испытания на изгиб (ISO 5173:2009))

EN ISO 6520-1, Welding and allied processes - Classification of geometric imperfections in metallic materials - Part 1: Fusion welding (ISO 6520-1:2007) (Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением (ИСО 6520-1:2007))

EN ISO 6947, Welding and allied processes - Welding positions (ISO 6947:2011) (Сварка и родственные процессы. Положения при сварке (ИСО 6947:2011))

EN ISO 9015-2:2011, Destructive tests on welds in metallic materials - Hardness testing - Part 2: Microhardness testing of welded joints (ISO 9015-2:2003) (Разрушающие испытания сварных швов металлических материалов. Испытания на твердость. Часть 2. Испытания на микротвердость сварных соединений (ИСО 9015-2:2003))

________________

Заменен на EN ISO 9015-2:2016.

EN ISO 9016:2011, Destructive tests on welds in metallic materials - Impact tests - Test specimen location, notch orientation and examination (ISO 9016:2001) (Разрушающие испытания сварных швов металлических материалов. Испытания на ударный изгиб. Положение образца для испытаний, ориентация надреза и контроль (ИСО 9016:2001))

________________

Заменен на EN ISO 9016:2012.

EN ISO 11145, Optics and photonics - Lasers and laser-related equipment - Vocabulary and symbols (ISO 11145:2006) (Оптика и фотоника. Лазеры и связанное с лазерами оборудование. Словарь и условные обозначения (ИСО 11145:2006))

EN ISO 14731, Welding coordination - Tasks and responsibilities (ISO 14731:2006) (Координация в сварке. Задачи и обязанности (ИСО 14731:2006))

EN ISO 15609-4, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 4: Laser beam welding (ISO 15609-4:2009) (Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерная сварка (ИСО 15609-4:2009))

EN ISO 15616-1, Acceptance tests for -laser beam machines for high quality welding and cutting - Part 1: General principles, acceptance conditions (ISO 15616-1:2003) (Приемочные испытания машин для высококачественной сварки и резки

-лазером. Часть 1. Общие принципы, условия приемки (ИСО 15616-1:2003))

EN ISO 15616-2, Acceptance tests for СО-laser beam machines for high quality welding and cutting - Part 2: Measurement of static and dynamic accuracy (ISO 15616-2:2003) (Приемочные испытания машин для высококачественной сварки и резки

-лазером. Часть 2. Измерение статической и динамической точности (ISO 15616-2:2003))

EN ISO 15616-3, Acceptance tests for -laser beam machines for high quality welding and cutting - Part 3: Calibration of instruments for measurement of gas flow and pressure (ISO 15616-3:2003) (Приемочные испытания машин для высококачественной сварки и резки

-лазером. Часть 3. Калибровка приборов для измерения расхода и давления газа (ISO 15616-3:2003))

EN ISO 17640:2010, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels and assessment (ISO 17640:2010) (Неразрушающий контроль сварных швов. Ультразвуковой контроль. Методы, уровни испытаний и оценки (ISO 17640:2010))

EN ISO 22827-1, Acceptance tests for Nd:YAG laser beam welding machines - Machines with optical fibre delivery - Part 1. Laser assembly (ISO 22827-1:2005) (Приемочные испытания машин для сварки лазерным лучом Nd: YAG. Волоконно-оптические машины. Часть 1. Лазерный блок (ISO 22827-1:2005))

EN ISO 22827-2, Acceptance tests for Nd: YAG laser beam welding machines - Machines with optical fibre delivery - Part 2. Moving mechanism (ISO 22827-2:2005) (Приемочные испытания машин для сварки лазерным лучом Nd: YAG. Волоконно-оптические машины. Часть 2. Механизм перемещения (ISO 22827-2:2005))

ISO 857-1, Welding and allied processes - Vocabulary - Part 1: Metal welding processes (Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов)

ISO 4969, Steel - Macroscopic examination by etching with strong mineral acids (Сталь. Макроскопическое исследование травлением сильными минеральными кислотами)

ISO 17636, Non-destructive testing of welds - Radiographic testing of fusion-welded joints (Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений полученных сваркой плавлением)

________________

Заменен на ISO 17636-1:2020.

ISO 17639, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds (Разрушающие испытания сварных швов металлических материалов. Макроскопическое и микроскопическое исследования сварных швов)

ISO 22826, Destructive tests on welds in metallic materials - Hardness testing of narrow joints welded by laser and electron beam (Vickers and Knoop hardness tests). (Разрушающие испытания сварных швов металлических материалов. Испытания на твердость узких сварных соединений, полученных лазерной и электронно-лучевой сваркой (Определение твердости по Виккерсу и Кнупу))

ISO 24394, Welding for aerospace applications - Qualification test for welders and welding operators - Fusion welding of metallic component. (Сварка для авиационно-космической промышленности. Аттестационные испытания сварщиков и сварщиков-операторов. Сварка плавлением металлических элементов)

ISO/TR 25901, Welding and related processes - Vocabulary (Сварка и родственные процессы. Словарь)

________________

Заменен на ISO/TR 25901-1:2016, ISO/TR 25901-3:2016, ISO/TR 25901-4:2016.

NAS 410, Certification and qualification of non-destructive test personnel (Сертификация и аттестация персонала, выполняющего неразрушающий контроль).

_______________

Издатель: Национальная ассоциация стандартизации, Inc., 1200 Куинс Орчард Blvd, Gaithersburg, MD 20878, США.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с ISO 857-1 и EN ISO 11145.

3.1 Общие положения

3.1.1 Сварка лазерным лучом (laser beam welding): Процесс сварки плавлением (с использованием излучения), при котором тепло, необходимое для плавления, обеспечивается фокусировкой оптической системой когерентного и монохроматического света, излучаемого лазером:

- твердотельным (FLS или процесс 521 в соответствии с EN ISO 4063);

Пример: YAG (иттрий алюминиевый гранат), легированный неодимом. Длина волны соответствующего излучения составляет 1,06 мкм

или

- газовым (FLG или процесс 522 в соответствии с EN ISO 4063);

Пример: , длина волны

соответствующего излучения составляет 10,6 мкм;

- сварка диодным лазером (полупроводниковая лазерная сварка или процесс 523 в соответствии с EN ISO 4063).

Слово "Лазер" (LASER) является аббревиатурой "Light Amplification by Stimulated Emission of Radiation".

3.2 Технические термины

3.2.1 Сварочные параметры

3.2.1.1 Вводные или выводные планки

См. ISO/TR 25901.

Примечание - Расстояние между планками измеряется на деталях изделия, помещенных в сварочном приспособлении, для определения минимального размера зоны сварки.

3.2.1.2 смещение луча (beam shift): Отклонение положения луча по сравнению с требуемым положением относительно рабочей плоскости стыка при сварке разнородных или разнотолщинных материалов.

3.2.1.3 расстояние от сопла до свариваемой поверхности (firing distance): Расстояние между точкой воздействия луча на деталь изделия и внешней поверхностью машины.

Пример: Конец сопла.

3.2.1.4 погонная энергия сварки, кДж/см (specific welding energy): Отношение мощности луча к скорости сварки V, см/мин, умноженное на 60. Мощность луча ![]() , Вт, измеряется на выходе из сопла

, Вт, измеряется на выходе из сопла

![]() .

.

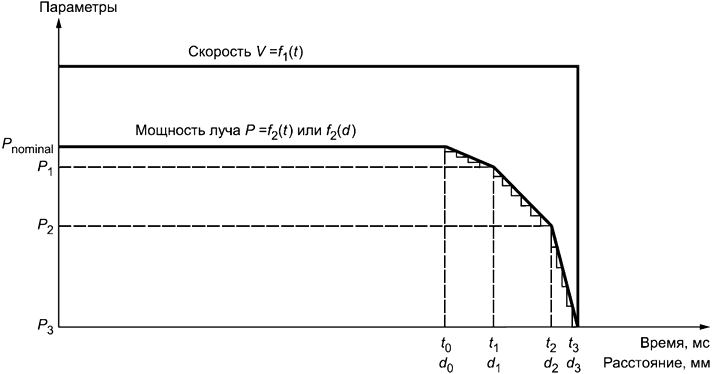

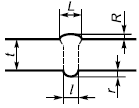

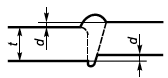

3.2.1.5 спад (или снижение) (slope (or ramp) down): Условия работы, при которых глубина провара уменьшается в соответствии с уменьшением мощности луча, серии ее линейных или скачкообразных снижений.

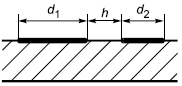

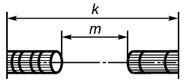

Примечание - Спад происходит в зависимости от времени или расстояния, см. рисунок 1.

|

Рисунок 1

3.2.1.6 подъем (или нарастание) (slope (or ramp) up): Контролируемое увеличение мощности луча в начале сварки.

3.2.1.7 зазор (clearance before welding): Расстояние между кромками собранных для сварки деталей.

Примечание - Зазор зависит от конструкции сварного соединения (для кольцевых швов, см. EN 1011-6).

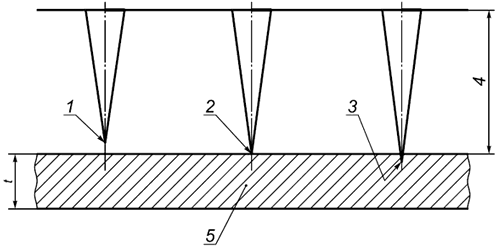

3.2.1.8 уровень фокусировки (focusing level): Расстояние между точкой входа луча на детали и точкой фокусировки.

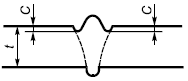

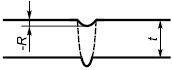

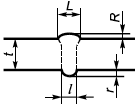

Примечание - Это расстояние является отрицательным, когда точка фокусировки находится в теле детали, рисунок 2.

|

1 - положительный уровень фокусировки (+ 1 мм); 2 - нулевой уровень фокусировки; 3 - отрицательный уровень фокусировки (- 1 мм); 4 - расстояние от сопла до свариваемой поверхности; 5 - деталь изделия

Рисунок 2

3.2.1.9 мощность луча (beam power): Мощность лазерного луча измеряется калориметром, который полностью или частично поглощает лазерное излучение.

3.2.1.10 скорость сварки (welding speed): Длина выполненного сварного шва в единицу времени.

3.2.2 Другие технические термины

3.2.2.1 период сварки (welding campaign): Серия сварочных операций на одинаковых изделиях, выполненных на одном оборудовании без изменений и корректировок, без выполнения других сварных швов на этом оборудовании, без перерыва производства более чем на неделю (пять рабочих дней).

3.2.2.2 прихватки (tacking pass): Предварительная сборка элементов с применением того же способа сварки, что и основной процесс, выполняемая непрерывным или прерывистым швом вдоль плоскости стыка. Прихватка служит для фиксации подлежащих сварке деталей.

3.2.2.3 установочный подтверждающий образец (adjustment verification specimen): Контрольный образец плоской или круглой формы, из того же материала, подвергнутый такой же термообработке, как основная деталь изделия, имеющий параметры, идентичные тем, которые применяют для деталей, и для которого была предварительно определена зависимость между микрографической формой поперечного сечения шва и формой полученной на контрольных образцах или реальных изделиях.

3.2.2.4 структурное состояние (structural state): Кристаллическая структура металла.

3.2.2.5 производство (manufacturing): Выполнение сварочных работ при изготовлении новых изделий или ремонте.

3.2.2.6 стабильное производство (stabilized manufacturing): Производство, работа которого гарантирована в течении сварочных периодов, количество которых предварительно определено проектной организацией.

3.2.2.7 облицовочный или косметический проход (smoothing pass or cosmetic pass): Поверхностное расплавление сварного шва.

3.2.2.8 партия изделий (batch of parts): Набор изделий с одинаковыми характеристиками:

- тот же период сварки;

- та же термообработка;

- прослеживаемость материала (обработка, химический анализ и т.д.).

3.2.2.9 основной материал (parent material): Материал или металл, применяемый для изготовления деталей изделия.

3.2.2.10 присадочный материал (filler material): Материал для формирования сварного шва, вводимый в сварочную ванну в дополнение к расплавленному основному металлу.

3.2.2.11 оснастка (tooling): Необходимое оборудование для фиксации и позиционирования изделия перед сваркой и во время сварки.

3.2.2.12 деталь изделия (detail part): Элемент для сборки с другими элементами для производства изделия.

3.2.2.13 изделие (part): Узел, содержащий несколько собранных деталей изделия.

3.2.2.14 выполнение прихваток (tack welding): Предварительная сборка деталей изделия сваркой, состоящая из нескольких прихваток (с помощью лазерного или альтернативного процесса, например TIG) вдоль плоскости стыка для фиксации подлежащих сварке деталей.

3.2.2.15 предварительный подогрев (pre-heating): Подогрев деталей изделия перед сваркой без расплавления.

Примечание - Может быть выполнен расфокусированным лучом или любым другим способом.

3.2.2.16 несквозной шов (blind weld): Луч проникает в часть толщины свариваемого изделия.

3.2.2.17 аттестационный контрольный образец - производственный контрольный образец (qualificatio test specimen - manufacturing test specimen):

- Контрольный образец, сваренный в тех же условиях, что и изготавливаемое изделие;

- Контрольный образец, изготовленный из той же марки материала, в том же структурном состоянии, с теми же типоразмерами, как и изготавливаемое изделие.

Примечание - Производственный контрольный образец может быть реальным изделием.

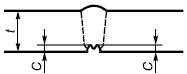

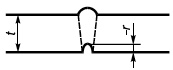

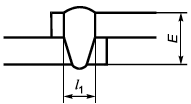

3.2.2.18 подкладка (pool support): Элемент, расположенный на деталях изделия для предотвращения вытекания расплавленного металла.

Примечание - Для предотвращения загрязнения шва материал подкладки должен быть из того же основного материала, что и свариваемые детали изделия.

Подкладка может быть расположена, как показано на рисунке 3.

|

1 - подкладка

Рисунок 3

3.2.2.19 термообработка (heat treatment): Процесс, предназначенный для придания основному материалу и сварной зоне требуемых характеристик и структуры.

3.3 Основные термины

3.3.1 заказчик (customer): Физическое лицо или организация, размещающая контракт или заказ, которая может быть или не быть проектной организацией.

3.3.2 производитель (manufacturer): Лицо, которое изготавливает или производит и собирает элементы или сборочные единицы в узлы.

3.3.3 поставщик (supplier): Физическое лицо или организация, имеющая контракт или заказ, согласованный с проектной организацией, с организацией или с конечным потребителем для выполнения определенных контрактом или заказом услуг.

3.3.4 проектная организация (design authority): Организация, ответственная за проектирование сварного узла и определение требований к его изготовлению и контролю.

3.3.5 координатор сварки (welding coordinator): Ответственное и компетентное лицо для выполнения координации в сварке в соответствии с EN ISO 14731.

3.3.6 сварщик (welder): Лицо, умеющее вручную управлять лазерной системой и подачей присадочного материала в сварочную ванну, а также настраивать параметры сварки.

3.3.7 расширенный визуальный контроль (reinforced visual inspection): Визуальный контроль поверхности с использованием лупы, эндоскопа или других испытаний (цветная дефектоскопия или магнитопорошковый контроль и т.д.).

3.3.8 оператор (operator): Лицо, которое управляет автоматическим, механизированным или роботизированным сварочным оборудованием.

3.3.9 аттестация (qualification): Процедура подтверждения того, что сварщик, продукция и т.д. могут выполнять функции, для которых они предназначены.

3.3.10 ремонт (repair): Процесс, состоящий в создании годного к приемке изделия, которое вышло за допустимые рамки критериев приемки после нормального производственного цикла и контроля.

Примечание - Приведение в соответствие изделия, которое было повреждено во время работы.

3.3.11 наладчик (setter): Лицо, ответственное за полное программирование оборудования, анализ параметров луча и доработку параметров процесса сварки и, если необходимо, за выполнение сварочных операций с использованием механизированного или автоматического процесса.

3.3.12 ремонтник (repairer): Работник, осуществляющий ремонтные работы.

3.3.13 компетентный отдел (competent department): Служба специалистов внутри организации с конкретными задачами.

Пример: проектный отдел, отдел качества, лаборатория, методический отдел.

3.3.14 официальный надзорный орган (official supervisory body): Уполномоченные государственные органы или иные организации, ответственные за проверку соответствия материалов и сварных соединений установленным требованиям.

3.3.15 процедура сварки (welding procedure): Установленный порядок действий для выполнения сварного шва, включая указания на процесс(ы) сварки, основные и сварочные материалы, подготовку под сварку, предварительный подогрев (при необходимости), способ и контроль сварки, термическую обработку после сварки (при необходимости) и необходимое оборудование.

[ISO/TR 25901]

3.3.16 технические требования к процедуре сварки WPS (welding procedure specification wps): Документ, который был аттестован и содержит параметры процедуры сварки, обеспечивающие повторяемость ее выполнения в сварочном производстве.

[ISO/TR 25901]

3.3.17 неразрушающий контроль (non-destructive testing): Определение пригодности материала или элемента для его применения по назначению, с применением методов, не влияющих на его работоспособность.

[ISO/TR 25901]

Примечание - Персонал должен быть аттестован в соответствии с EN 4179/NAS 410.

4 Обозначения

GLW - Сварка газовым лазером;

SLW - Сварка твердотельным лазером;

Р - Мощность сварки;

Е - Энергия сварки;

В - Скорость сварки;

WPS - Технические требования к процедуре сварки.

5 Свариваемость

5.1 Понятие свариваемости

Металлический материал считается свариваемым с данной степенью, с применением данного процесса или для данной цели, когда он может быть применен для сварки, при условии, что мероприятия, соответствующие этой степени, выполняются, и характеристики шва удовлетворяют требуемым свойствам.

5.2 Степень свариваемости

Свариваемость материалов оценивается в соответствии со следующими четырьмя степенями (см. EN 4632-001):

- степень 1: материал с очень хорошей свариваемостью, для которого не требуется специальных мероприятий. Рекомендуется для применения;

- степень 2: материал с хорошей свариваемостью, но могут потребоваться специальные мероприятия (например, предварительный подогрев, низкая скорость сварки);

- степень 3: материал с плохой свариваемостью, требуется специфика для каждого изделия, что может вызывать производственные затруднения. Не рекомендуется для сварки;

- степень 4: материал с очень плохой свариваемостью. Не следует применять.

6 Общие требования

6.1 Классификация сварных швов

Класс сварного шва определяется проектной организацией.

6.1.1 Производство новых изделий

Проектная организация во время проектирования изделия должна определить класс шва для каждого соединения: 1, 2 или 3 в соответствии с функциональной нагрузкой.

Требования представлены в таблице 1. Более высокий класс шва может быть назначен в соответствии с конкретной спецификой, такой как сложность изготовления или выбор операций контроля и т.д.

Таблица 1 - Требования к классу сварного шва

Функционирование изделия | Разрушение сварного соединения | |

С изменением нормальной работы изделия | Без существенных последствий | |

Критическое влияние на безопасность | 1 | 2 |

Прочие | 2 | 3 |

Изделие может иметь несколько различных классов сварных швов.

Каждый класс шва связан с одним из следующих условий:

- внедрение перед запуском в производство;

- контроль в процессе производства;

- контроль сварочных узлов;

- критерии приемки.

Для классов сварных швов 1 и 2 проектная организация совместно с отделом качества проверяет выполнение контроля, подтверждающего соответствие сварных швов требованиям для этих классов.

Для класса сварных швов 1 проектные нахлесточные соединения с отбортовкой кромок или соединения без скоса кромок не рекомендуются (см. эскиз в таблице 4).

Для классов сварных швов 2 и 3 нахлесточные соединения с отбортовкой кромок, соединения без скоса кромок и с частичным проплавлением должны быть регламентированы техническими требованиями.

6.1.2 Заключение

Лицо, выполняющее ремонт должно следовать рекомендациям проектной организации.

Если критерии приемки настоящего стандарта выбраны в соответствии с разделом 6, специалист по ремонту может назначить класс сварного шва. Он должен запросить разрешение проектной организации или уполномоченного надзорного органа.

6.2 Сварочное оборудование

Сварочное оборудование должно соответствовать EN ISО 15616-1, EN ISО 15616-2, EN ISО 15616-3, EN ISO 22827-1 и EN ISO 22827-2.

Оборудование должно пройти аттестационные испытания в соответствии с EN ISO 15616-1, EN ISO 15616-2 и EN ISO 22827-1, если оно было приобретено или отремонтировано.

6.3 Операторы, сварщики и наладчики

6.3.1 Обучение

6.3.1.1 Обучение оператора

Для производственных или ремонтных работ операторы лазерной сварки должны пройти в компетентном отделе производителя (подразделении производителя) или в независимой организации обучение следующему:

- техническое обучение процессу;

- эксплуатация используемого оборудования (электрической сети и т.д.);

- безопасность, связанная с этим оборудованием и сварочными работами;

- оборудование, инструмент и оснастка, необходимые для работы и выполнения сварочных работ;

- выполнение и контроль сварочных процедур;

- позиционирование точки фокусировки по отношению к поверхности детали;

- проверка центровки луча по отношению к плоскости стыка;

- внешний осмотр и измерение сварных узлов.

Оператор должен выполнить сварочный валик и/или наплавку на стандартных изделиях и/или контрольных образцах и/или выполнить производственные образцы в соответствии с утвержденной процедурой сварки, соответствующей его подготовке.

6.3.1.2 Обучение сварщика

Сварщики, выполняющие процесс лазерной сварки вручную, должны управлять подачей присадочного металла в ванну расплава и контролировать параметры сварки.

Для любых производственных или ремонтных работ операторы лазерной сварки должны пройти в компетентном отделе производителя (подразделении производителя) или в независимой организации обучение следующему:

- техническое обучение процессу;

- эксплуатация используемого оборудования (электрической сети и т.д.);

- безопасность, связанная с этим оборудованием и сварочными работами;

- оборудование, инструмент и оснастка, необходимые для работы и выполнения сварочных работ;

- выполнение и контроль сварочных процедур;

- позиционирование точки фокусировки по отношению к поверхности детали;

- проверка центровки луча по отношению к плоскости стыка;

- визуальный и измерительный контроль сварных изделий;

- определение параметров и оформление необходимой документации.

Сварщик должен выполнить сварочный валик и/или наплавку на стандартных изделиях и/или образцах и/или выполнить производственные образцы в соответствии с утвержденной процедурой сварки, соответствующей его подготовке.

6.3.1.3 Обучение наладчика

Для любых производственных или ремонтных работ наладчики лазерной сварки должны пройти учебный курс оператора или сварщика, а также теоретический и практический курс в компетентном отделе производителя (подразделении производителя) и/или обучение в независимой организации.

Вопросы обучения:

- полное программирование оборудования;

- анализ качества луча в соответствии с EN ISO 15616-1. Например, применение устройства анализа луча, позволяющего определить положение, диаметр точки фокусировки и распределение лазерного излучения;

- определение параметров и оформление необходимых документов.

Наладчик должен подготовить процедуру сварки для подтверждения своего обучения.

6.3.2 Аттестация

6.3.2.1 Аттестация оператора и сварщика

Экзамен на годность (по зрению) оператора и сварщика должен проводиться в соответствии с тестами таблицы 2, или аналогичными тестами проектной организации.

Таблица 2 - Аттестационные требования к оператору и сварщику

Тест | Требования |

Зрение вблизи | Острота зрения исследуется на зрение вблизи. Сварщики и операторы сварочных установок должны иметь остроту зрения каждого глаза 20/30 или выше и должны читать таблицу Ягера N 2 на расстоянии 400 мм или пройти аналогичный предписанный окулистом тест. Для обеспечения соответствия требованиям к зрению может применяться коррекция зрения |

Восприятие цветов | Способность различать встречающиеся в процессе цвета. В случае если невозможно разработать подходящий тест, допускается применять тест Ишихары |

Зрение должно быть протестировано по этим требованиям не менее одного раза в два года.

Аттестация оператора и сварщика должна включать техническую подготовку по процессу и выполнение контрольного образца в соответствии с заданными параметрами процедуры сварки и правильно выполненное, минимум одно, сварное изделие.

Руководство по аттестации оператора и сварщика приведено в ISO 24394.

Выполнение контрольных образцов в соответствии с заданными параметрами процедуры сварки необходимо, когда оператор не выполнял сварку более шести месяцев.

Техническая подготовка по процессу должна быть проведена не менее одного раза в два года в соответствии с ИСО 24394.

Аттестация оператора и сварщика обеспечивает качество сварочных работ и должна отслеживаться при аудите качества на основе оценки и периодических проверок выполнения стандартных производственных сварных соединений.

Аттестация оператора и сварщика проводится компетентным отделом производителя, который подтверждает определенную профессиональную подготовку и оценивает результаты выполнения контрольного образца.

Производитель должен подтвердить аттестацию оператора и сварщика в соответствии с требованиями настоящего или аналогичного стандарта, согласованного с проектной организацией. Это должно быть зафиксировано документально.

Если привлекаются субподрядчики, поставщик или ремонтная организация должны проверять аттестацию операторов и сварщиков.

В зависимости от организации может потребоваться применение следующего:

- настоящего стандарта;

- национального документа аналогичного настоящему стандарту;

- внутренней процедуры аттестации аналогичной описанной в настоящем стандарте.

В случае несоответствий или полностью обоснованных недостатков, ответственность за оператора и сварщика лежит на поставщике или ремонтной организации; примененная процедура аттестации должна быть обоснована.

Аттестация должна быть официально зарегистрирована в качестве внутреннего документа.

Кроме того, операторы и сварщики должны пройти следующие испытания:

- оперативное обслуживание оптических систем (зеркала, линзы);

- контроль точки фокусировки на свариваемом изделии (расстояние измеряется между заданной точкой сварочной головки и свариваемым изделием);

- выполнение сварного шва в соответствии с техническими требованиями процедуры сварки и визуальный контроль качества полученного сварного шва.

6.3.2.2 Аттестация сварщика, дополнение

Сварщики, выполняющие ручную лазерную сварку, должны уметь управлять подачей присадочного металла в ванну расплава и контролировать параметры сварки.

6.3.2.3 Аттестация наладчика

Процедура, определенная во время обучения 6.3.2.1, включает сварку деталей наладчиком или оператором и оценку компетентным отделом.

Аттестация наладчику присваивается компетентным отделом производителя, который должен подтвердить соответствие учебному курсу.

Если наладчик выполняет производственные операции, он должен быть аттестован в соответствии с 6.3.2.1.

Эта аттестация должна быть официально зарегистрирована в качестве внутреннего документа.

6.4 Обязанности

Выбор и выполнение неразрушающего контроля, которого не требует настоящий стандарт, находится в ведении компетентного отдела производителя или поставщика с предварительным согласованием с проектной организацией.

Приемка оборудования и аттестация находятся под ответственностью производителя, который должен назначить компетентное лицо, ответственное за применение настоящего стандарта на каждом участке.

Если требования настоящего стандарта не соблюдаются, компетентный отдел производителя, поставщика или ремонтной организации может требовать от производителя остановки производства.

Только проектная организация вправе дать окончательное решение относительно соответствия сварного изделия и о допуске не соответствующих изделий.

7 Технические требования для производства новых изделий

7.1 Материалы

Свариваемость материала(ов) соединений, содержащих разнородные материалы, должна быть установлена (см. EN 4632-001-EN 4632-006) или определена испытаниями.

В ином случае проектная организация проводит испытания для определения:

- степени свариваемости материалов;

- необходимости термообработки до или после сварки;

- требований, чтобы выдержать перед сваркой геометрию деталей, конструкцию соединения, выполнить физико-химическую подготовку, подготовку поверхности.

7.2 Подготовка и аттестация процедур сварки

7.2.1 Цель

Все сварочные параметры должны быть определены в процедуре сварки и аттестованы в случае:

- запуска производства новой продукции на данном оборудовании;

- после любых работ по сервисному обслуживанию автоматической сварочной машины, которые могут повлиять на параметры процедур, например:

- изменение места установки оборудования;

- модификация электрической цепи машины;

- замена подачи питания или источника;

- изменение оптического волокна;

- изменение фокусировки головки (фокусного расстояния зеркала или линзы);

- модификация оптического положения головки и движения инструмента;

- изменение приспособления (монтаж системы с несколькими станциями, изменение оптического пути и т.д.);

- оборудование должно соответствовать EN ISO 15616-1, EN ISO 15616-2 и EN ISO 15616-3 или документам, согласованным потребителем и производителем оборудования;

- и т.д.

Во всех этих случаях аттестацию сварочных параметров следует повторить, если аттестационные испытания оборудования показывают результаты отличные от полученных до модификации оборудования:

- до проведения любого изменения процесса производства продукции, влияющего на качество сборки, например:

- подготовка поверхности;

- толщина шва;

- термическая обработка до и после сварки;

- замена фиксирующей оснастки для свариваемых деталей;

- и т.д.;

- переход на более высокий класс безопасности;

- изменение в производстве показателей согласно процедурам в 7.3 и 7.4.

Запуск в производство нового продукта не требует подготовки и аттестации новой процедуры сварки, если она применяется для сборочного узла, который удовлетворяет следующему:

- тот же или выше класс безопасности;

- тот же материал в том же структурном состоянии;

- идентичная геометрия сборочного узла;

- тот же тип оснастки.

Решение по аттестации принимается компетентным отделом производителя или поставщика.

Проектная организация может проводить или инициировать дополнительную аттестацию операции.

7.2.2 Характеристика соединения

Характеристика соединений может быть определена документом по процедуре сварки.

Например, он включает:

- ссылку на настоящий стандарт;

- ссылку на сварное соединение, ссылку на процесс производства;

- оборудование: ссылку, местоположение;

- процесс: сварка газовым лазером (СО) или сварка твердотельным лазером (YAG), или сварка диодным лазером (сварка полупроводниковым лазером);

- класс сварного шва;

- характеристики деталей изделия:

- материалы: сорт, тип продукции (прокат, кованая, формованная, и т.д.), размеры деталей для сборки и диаметр;

- структурное состояние определяется по:

- термообработке перед сваркой;

- характеристикам, таким как стойкость, твердость и т.д.;

- геометрические характеристики подготовки кромок под сварку, подкладок и зон фиксации:

- схема, определенная выше (кроме стыковых швов, геометрические характеристики узлов и подготовка кромок должны быть указаны в требованиях к аттестуемым сварным узлам);

- условия состояния поверхности для сварки, условия подготовки:

- механическая или химическая подготовка;

- очистка (тип и способ применения чистящих средств, включающие любые ограничения по времени до сварки);

- рекомендации по позиционированию и применяемая сварочная оснастка;

- рабочие параметры:

- условия предварительного нагрева, где применяется;

- условия фиксации и зажима деталей изделия;

- использование вводных и выводных планок для линейных швов;

- зазоры перед сваркой, разность в уровне кромок перед сваркой, смещение луча относительно плоскости соединения;

- параметры сварки (расстояние от сопла до свариваемой поверхности, мощность лазерного излучения, параметры импульсного режима, фокусное расстояние, скорость сварки, интенсивность фокусировки, количество проходов, позиционирование пятна нагрева, подъем (или нарастание), спад (или снижение), смещение луча, диаметр сопла, расстояние сопло/изделие, вид и скорость расхода защитного газа, лицевая сторона и корень шва);

- положение(я) при сварке см. EN ISO 6947;

- присадочный металл (сорт, форма (пруток или проволока), диаметр проволоки, скорость подачи);

- разбивка запланированных проходов (прихватки и/или сварка, облицовочный проход) и способы сварки, применяемые для прихваток, если не применяется лазерная сварка;

- послесварочная термическая обработка, в том числе временные ограничения после сварки;

- допустимая деформация в зоне фиксации;

- определение экземпляра образца для верификации и исследования макроструктуры и формы сварочного валика.

Кроме того, могут быть указаны определенные условия, такие как:

- регулировка наведения луча (рекомендуемая практика): идентификация должна быть на лицевой стороне и со стороны корня шва таким образом, чтобы обнаружить недостатки наведения луча на стык;

- верификация или контроль операций в процессе производства;

- обязательная запись параметров сварки и ссылка на программу(ы) управления;

- верификация после сборки;

- и т.д.

Сварочная процедура должна иметь ссылку на документ, дату аттестации и быть одобрена компетентным лицом производителя.

Форма описания процедуры сварки включена в EN ISO 15609-4 с дополнительной информацией:

- механическая обработка;

- обработка поверхности перед сваркой;

- зазоры перед сваркой;

- различие программ машин;

- перепад по высоте;

- тип луча: одинарный или двойной;

- диаметр пятна;

- расстояние между пятнами;

- положение фокусировки (расстояние между точкой фокусировки и поверхностью изделия);

- расход защитного газа;

- защитный газ;

- энергия сварки (кДж/см);

- пиковая мощность в импульсном режиме твердотельного лазера.

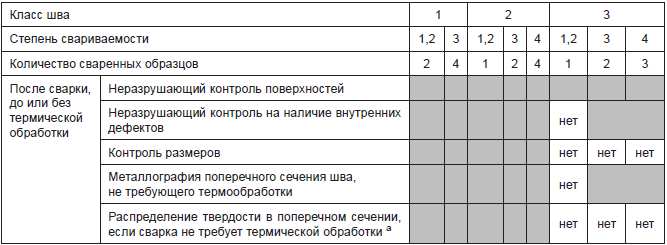

7.2.3 Аттестационные испытания

7.2.3.1 Требования

Испытания и контроль проводятся при аттестации параметров процедуры сварки в зависимости от класса шва.

Минимальные требования приведены в таблице 3.

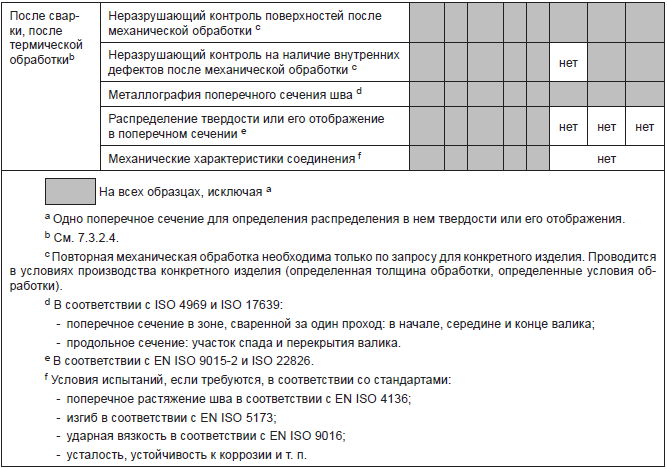

Таблица 3 - Испытаниям контроль аттестационных образцов

|

Окончание таблицы 3

|

Компетентный отдел проектной организации, поставщика или производителя может потребовать проведения испытаний в дополнение к перечисленным в таблице 3.

Механические характеристики испытаний должны соответствовать эффективным напряжениям сборки.

Они должны быть определены проектной организацией.

Контрольные операции до термической обработки не требуются, если термообработка выполняется непосредственно после сварки.

Компетентный орган производителя или поставщика должен определить положение контрольных образцов для выполнения разрушающего контроля.

7.2.3.2 Методы испытаний

7.2.3.2.1 Контрольные образцы

Аттестационные испытания и оптимизация процесса должны быть применены на контрольных образцах, которые полностью соответствуют фактическим изделиям по составу материала, состоянию и предварительной подготовке, геометрии в зоне сборки, которая повторяет производственные изделия. Производственные изделия и оснастку применяют там, где это возможно.

Если производство имеет специфические особенности (например, трудность доступа), необходимо их учитывать, чтобы условия проведения испытаний были как можно ближе к реальным условиям сварки.

7.2.3.2.2 Подготовка поверхности

Способы механической обработки должны быть определены и проверены, включая их дальнейшее применение. Может быть определена окончательная шероховатость поверхности.

Сопрягаемые и смежные поверхности должны быть свободны от окисных (в том числе анодных) пленок, масла, смазки, краски, влаги, покрытий или других веществ, способных повлиять на качество сварного шва или препятствовать производству сварки. Максимальная задержка времени между предварительной очисткой и сваркой может быть определена в процедуре сварки там, где это применимо.

Процедура подготовки поверхности должна быть включена в процедуру сварки.

Использование химических растворов должно быть подтверждено путем подготовки процедуры и проведения испытаний, чтобы определить, гарантируют ли операции промывки качество сварных образцов и сварочных работ (в случае кольцевых или раструбных конструкций).

7.2.3.2.3 Сварка

Контрольные образцы должны быть пронумерованы в хронологическом порядке в последовательности сварки. Все рабочие параметры, определенные в соответствии с действующей сварочной процедурой, должны быть расшифрованы. Записи будут использоваться в качестве ссылки в последующих исследованиях и/или проверках.

Если невозможно выполнить удовлетворительные сварные швы в пределах данного перечня параметров, аттестация должна быть остановлена для проверки оборудования, установки и процесса; для составления аттестации должен быть подготовлен новый перечень параметров.

7.2.3.2.4 Механическая обработка после сварки

Условия механической обработки должны быть идентичны тем, которые используются в процессе производства:

- способ механической обработки;

- состояние получаемой поверхности (шероховатость).

7.2.3.2.5 Термообработка после сварки

Если термообработку проводят сразу после сварки, операции контроля перед термообработкой, в соответствии с таблицей 3, заменяют на:

- неразрушающий контроль поверхностей и выявление дефектов после термической обработки;

- измерительный контроль после термической обработки.

7.2.3.2.6 Критерии приемки

Процедуры неразрушающего контроля должны быть полностью задокументированы и утверждены специалистом третьего уровня в соответствующей области неразрушающего контроля в соответствии с EN 4179/NAS 410 или аналогичным стандартом, согласованным с проектной организацией.

7.2.3.2.7 Неразрушающий контроль внешних поверхностей

Выполняется визуальный контроль и другие методы контроля, как определено в процедуре сварки (например, метод цветной или магнитопорошковой дефектоскопии и т.д.).

Если иное не определено проектной организацией и записано в процедуре сварки, трещины не допускаются, а критерии приемки для других дефектов определяются в соответствии с таблицей 4.

Для швов, кроме стыковых, критерии приемки должны быть определены проектной организацией и отражены в процедуре сварки/программе.

Выполненные лазерной сваркой швы титановых сплавов должны иметь после сварки серебряный глянцевый металлический серый цвет, не допускается появление белого, пурпурного, синего цвета в зоне плавления. При сварке в один проход светло-желтый цвет в зоне плавления или светло-голубой в зоне термического влияния допускается.

Эти особенности могут быть уточнены в ходе визуального контроля при подготовке и металлографической экспертизе.

Объемные дефекты, выявленные на поверхности неразрушающим контролем допускаются, если они соответствуют критериям таблицы 4.

Для некоторых нахлесточных сварных соединений отдел качества поставщика, с предварительного согласия проектной организации, может заменить цветную дефектоскопию на металлографическое исследование с увеличением 30.

7.2.3.2.8 Неразрушающий контроль внутренних дефектов

Сварной шов проверяется с помощью рентгенографии ( или

) в соответствии с EN 1435 или ISO 17636. Если иное не определено проектной организацией и зафиксировано в установленном порядке, критерии приемки для внутренних дефектов определяются, как описано ниже и в таблице 4:

- линейные дефекты (трещины, непровары, неполное проплавление) не допускаются;

- более или менее плотные включения должны соответствовать требованиям таблицы 5. Включения менее 0,2 мм не должны приниматься во внимание.

Линейные дефекты также могут быть проверены с помощью ультразвука в соответствии с EN ISO 17640 или ультразвуковым контролем согласованным специалистом третьего уровня.

Скопление отдельных дефектов может рассматриваться как один дефект, если они разделены расстоянием, меньшим или равным трехкратной длине наименьшего дефекта в скоплении.

Для зон спада и нарастания, это расстояние должно быть равно длине наименьшего дефекта.

Таблица 4 - Допустимые критерии геометрии и внешних дефектов стыков сварных швов, мм

Шов | Характеристики | Код дефекта по EN ISO 6520-1 | Алюминий, магний и их сплавы | Стальные и никелевые сплавы | Титан и титановые сплавы |

| Ширина шва: L | - |

| до t=10: | до t=8: |

Ширина корня шва: | - |

|

|

| |

Выпуклость шва: R | 502 |

|

|

| |

Выпуклость корня шва: r | 504 |

|

|

| |

| Подрез зоны сплавления: С | 5011 и 5012 | для | для | для |

| Усадочная раковина: с | 5013 | Применяется нижний предел из 0,1 t или 0,5 мм | Применяется нижний предел из 0,1 t или 0,5 мм | Применяется нижний предел из 0,1 t или 0,5 мм |

| Максимальная длина отдельного дефекта: f | - |

|

|

|

| Вогнутость шва: R | 511 | Допустимый предел нижний из 0,1 t или 0,5 мм | Допустимый предел нижний из: 0,1 t или 0,5 мм | Допустимый предел нижний из: 0,1 t или 0,5 мм |

| Вогнутость корня шва: - r | 515 | Допустимый предел нижний из: 0,1 t или 0,5 мм | Допустимый предел нижний из: 0,1 t или 0,5 мм | Допустимый предел нижний из: 0,1 t или 0,5 мм |

| Линейное смещение кромок: d | 507 | Наименьший из: | Наименьший из: | Наименьший из: |

- | Непровар | 401 | Не допускается | ||

| m: длина неполного проплавления | 402 | Не допускается | Не допускается | Не допускается |

| |||||

Таблица 5 - Критерии допусков по дефектам плотности

Шов | Характеристики | Максимальные допуски | |

Стальные и никелевые сплавы, титан и титановые сплавы | Алюминий, магний и их сплавы | ||

| Стыковые швы | В общем: | В общем: |

Зона спада | Зона спада | ||

| Нахлесточное соединение со сквозным проплавлением | В общем:

| В общем: |

Зона спада

| Зона спада | ||

| Сварка листов с прямыми торцами в плоскости соединения |

| - |

| |||

| |||

7.2.3.2.9 Контроль размеров

Проводится после сварки перед термообработкой.

Контролируются размеры по всей длине шва, включая зоны спада или нарастания.

Могут быть использованы методы профилографии, профилометрии и т.д.

7.2.3.2.10 Металлография

Если иное не определено проектной организацией и предусмотрено процедурой сварки, нормы допустимости для внешних и внутренних дефектов, выявленных в процессе макро- или микроанализа сварного шва, должны быть, как определено в 7.2.3.2.7 и 7.2.3.2.8 и таблицах 3 и 4. В зоне сварного шва не должно быть различных вредных металлургических соединений или фаз. Допустимость различных дефектов или наличия вредных включений или фаз в зоне сварного шва утверждается только проектной организацией. Уменьшение сечения сварного шва по причине присутствия значительного количества дефектов не является допустимым, если совокупная глубина этих дефектов превышает допустимый предел для дефектов в таблице 4. Минимальная ширина зоны сварки (см. таблицу 4) определяется на микрошлифе.

По значениям твердости для свариваемых материалов назначается режим термической обработки для исключения "твердых" или "мягких зон". Для кольцевых швов рекомендуется выполнить, минимум три макрографических и микрографических анализа сечений, одно из которых находится в зоне спада (или снижения).

7.2.3.2.11 Твердость и ее распределение

Определение твердости и структуры может осуществляться на шлифах по требованию проектной организации или по решению производителя для характеристик шва и зоны термического влияния.

Такие исследования также подтверждают выбор режима термообработки с отсутствием "твердых" или "мягких зон".

Эти исследования могут быть выполнены в соответствии с рекомендациями таблицы 3.

Определение твердости или ее распределения также может выполняться для того, чтобы сварные швы металлов, чувствительных к взаимодействию с газами, такими как кислород, азот, водород и т.д., не разрушались. Например, сварные швы на титановых сплавах, обладающих желтым или голубым окрашиванием "зоны термического влияния", могут считаться приемлемым по твердости, если твердость этих зон не превышает твердость основного металла на 80 HV.

7.2.3.2.12 Механические свойства соединения

Результаты испытаний, проведенных на стандартных образцах (например: испытание на растяжение, усталость, коррозию и т.д.), должны соответствовать требованиям проектной организации.

7.2.3.2.13 Проверка параметров

Параметры сварки отрабатываются на образцах плоской или круглой формы с параметрами сварки, определенными в перечне параметров (то же расстояние от сопла до свариваемой поверхности, мощность, скорости сварки и т.д.).

Начало сварки может проводиться с использованием несквозного шва, имитирующего стыковой шов, при условии, что применяются аналогичные условия и параметры сварки.

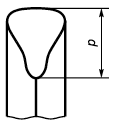

Шлифы изготавливаются поперек валика шва и определяется макрографическая форма (глубина проплавления, ширина на входе луча, ширина среднего проплавления) по значениям допусков, указанных в перечне параметров.

7.2.4 Утверждение

Аттестация процедуры сварки должна быть утверждена компетентным отделом производителя, если результаты проведенного контроля и испытаний соответствуют требованиям настоящего стандарта и/или требованиям проектной организации или описанию конструкции. Аттестованная сварочная процедура должна быть полностью задокументирована и идентифицирована номером.

7.3 Процесс мониторинга и контроля в производстве

7.3.1 Общие требования

Для 1 и 2 классов сварных соединений производитель должен подготовить документированную процедуру сварки/программу сварки, подробно описать предварительную обработку, сварочное оборудование и оснастку, сварочные параметры, требования к качеству и контролю и т.д. Эта процедура также рекомендуется для класса 3 сварных соединений.

Для классов 2 и 3 сварных швов производственные испытания образцов могут быть заменены на параметрическую проверку образца, при согласовании с проектной организацией.

7.3.2 Проверка перед производством

7.3.2.1 Документация

Производство следует контролировать на этапе изготовления документированным контролем контрольных образцов и сварных узлов.

Обоснованные изменения требований к контролю возможны на этапе изготовления по предварительному согласованию с проектной организацией.

7.3.2.2 Проверка сварочного оборудования

Сварочные аппараты подлежат регулярному, документированному в соответствии с установленным порядком, профилактическому обслуживанию и калибровке, проводимыми соответствующими аккредитованными организациями.

7.3.2.3 Производственные условия для производственных сварных образцов и параметры проверки образцов

Состояние поверхности производственных сварных образцов должно соответствовать 7.2.3.2.2, допуски размеров соединения для сварки должны соответствовать размерам аттестованных контрольных образцов.

Образцы должны быть обработаны таким образом, чтобы не изменять чистоту поверхностей. Рекомендуется использовать чистые перчатки.

Сварочное производство должно работать в соответствии с утвержденной процедурой сварки.

Для любого нового периода сварки технология сварки должна быть проверена оценкой отобранных контрольных сварных образцов, если иное не предусмотрено проектной организацией, в следующем порядке:

a) в начале производственного цикла;

b) в начале каждой смены;

c) после любой корректировки параметров сварки или ремонта сварочного аппарата;

d) по завершению производственного цикла, если не применяется неразрушающий контроль для внутренних дефектов.

Для всех производственных процессов и для каждой партии изделий, как минимум, один с проверкой параметров образец или один производственный сварной образец должны быть сварены в начале производственного цикла.

Когда визуальный контроль лицевой стороны сварного шва и корня возможен и когда швы подлежат 100%-ному контролю качества внутренних дефектов, по согласованию с проектной организацией допускается уменьшение для партии количества свариваемых контрольных образцов.

Компетентный орган производителя или поставщика может принять решение о проведении контроля и испытаний, ранее не применявшихся.

7.3.2.4 Контроль производственных сварных образцов

Контроль производственных сварных образцов приведен в таблице 6.

Таблица 6 - Испытания и контроль производственных сварных образцов

Вид испытаний | После сварки | ||||||

без или до термообработки | после термообработки | ||||||

класс шва | класс шва | ||||||

1 | 2 | 3 | 1 | 2 | 3 | ||

Неразрушающий контроль поверхностей | Визуальный | да | да | да | да | да | да |

Визуальный с оптическими приборами | да | да | нет | да | да | нет | |

Неразрушающий контроль внутренних дефектов | да | да | нет | да | да | нет | |

Металлография поперечного сечения | да | да | нет | да | да | нет | |

| |||||||

| |||||||

Проверка контрольных образцов выполняется визуальным осмотром.

Проводят макрографическое исследование поперечного сечения сварного шва.

7.3.2.5 Требования

Производственный сварной образец должен соответствовать требованиям контроля и нормам оценки качества, установленным для готового узла соответствующей сварочной процедурой.

Макрографическое исследование контрольных образцов должно соответствовать заложенному в процедуре сварки.

7.3.2.6 Допуски параметров

Сварочное производство должно использовать параметры, определенные в соответствующей утвержденной процедуре сварки, допускаются некоторые корректировки в пределах следующих допусков:

- мощность: ±10% от номинального значения;

- скорость сварки: ±5% от номинального значения;

- фокусное расстояние: ±10% от свариваемой толщины в мм;

- расстояние от сопла до поверхности свариваемой детали: ±5% от номинального значения.

Только два параметра могут изменяться одновременно, в этом случае максимальное отклонение от номинальных значений каждого параметра должно быть разделено на 2.

Если отклонения сварочных параметров не укладываются в значения, определенные выше, и лежат за пределами допусков, то производство останавливается до установления причин. Если необходимо, скорректированная процедура сварки должна быть определена и аттестована.

7.3.3 Сварка изделия

7.3.3.1 Подготовка деталей изделия

Состояние поверхности должно соответствовать 7.2.3.2.2. Допуски размеров сварного соединения должны соответствовать тем, которые указаны в нормативном документе.

Кромки должны быть обработаны таким образом, чтобы не изменить чистоту поверхностей вблизи зоны сварки.

7.3.3.2 Сварка

Сварку выполняют в пределах времени, указанного в соответствии с производственными техническими требованиями процедуры, которые включают параметры сборки после подготовки кромок.

Изделия должны быть сварены в соответствии с установленными параметрами.

7.3.3.3 Разбраковка

Если во время сварки оператор визуально определяет дефекты, не соответствующие критериям, определенным в 7.2.3.2.7, производство прекращается.

Производитель должен установить причину появления дефектов и принять необходимые корректирующие меры.

7.3.3.4 Термообработка

Термообработка после сварки осуществляется в сроки, указанные в согласованном документе.

7.4 Приемка сварных узлов

7.4.1 Требования

7.4.1.1 Общие требования

Если проектной организацией не определено иное, все сварные узлы подвергаются операциям контроля, установленным для проверки соответствия сварного шва критериям, определенным в таблице 4.

7.4.1.2 Визуальный контроль

См. 7.2.3.2.7.

Если проектной организацией не определено иное, все сварные узлы подвергаются визуальному контролю, установленному для проверки соответствия сварного шва критериям, определенным в таблице 4.

Корень и лицевая сторона сварного шва должны иметь плотный вид. Если корень шва состоит из неравномерно затвердевшего металла, особое внимание должно быть уделено проверке целостности шва (риск образования полостей в зоне расплавления).

Визуальный контроль лицевой стороны сварного шва должен также включать зону перекрытия и зону спада (или снижения) (риск непровара в зоне перекрытия).

Если иное не определено проектной организацией, все сварные швы 1 и 2 класса должны быть также подвергнуты поверхностной капиллярной или магнитной дефектоскопии с целью проверки соответствия сварного шва критериям, определенным в таблице 4. Это требование может быть снято для класса 3 сварных швов по согласованию с проектной организацией.

7.4.1.3 Радиографический контроль

Если иное не определено проектной организацией и записано в применяемой процедуре сварки, все сварные швы класса 1 подлежат просвечиванию с целью проверки соответствия сварного шва критериям, определенным в таблице 6. Требования для классов 2 и 3 сварных швов должны быть определены проектной организацией и записаны в применяемой сварочной процедуре с целью ограничения контроля для ослабленной зоны сварного валика (перекрытие, спад и т.д.).

По требованиям и указаниям установленных документов этот контроль применим к классам 2 и 3 сварных швов.

В этом случае для производственных швов, которые прошли контроль, компетентный отдел заказчика может принять решение о сокращении количества зон просвечивания на всем протяжении сварного шва.

7.4.1.4 Другие методы контроля сплошности сварного шва

Другие методы неразрушающего контроля (ультразвуковой контроль) могут назначаться проектной организацией и фиксироваться в установленном порядке.

7.4.1.5 Контроль размеров

См. 7.2.3.2.9.

7.4.1.6 Специальные требования

По требованию проектной организации должны быть проверены другие характеристики, например, плотность, с помощью соответствующих средств.

Небольшие сварные узлы, полученные автоматической сваркой, для которых требования к качеству не позволяют применять капиллярный контроль, и если конструкция собранных изделий не позволяет применить неразрушающий контроль для выявления внутренних дефектов, компетентный отдел поставщика при предварительном согласовании проектной организации может для оценки качества партии сварных изделий применить металлографические исследования сечений шва первого и последнего изделия. Отбор образцов изделий из одной партии для металлографического исследования сечения является достаточным при стабильных производственных циклах.

7.4.2 Критерии приемки

Это критерии по изготовлению тестовых образцов определены в таблицах 4 и 5, если иное не предусмотрено проектной организацией и зафиксировано в установленном порядке в сварочной процедуре.

7.4.3 Разбраковка

Сварные детали должны быть забракованы, если один или более результатов контроля и испытаний не соответствуют требованиям к качеству таблицы 4, или других критериев, определенных проектной организацией и зарегистрированных в соответствующей процедуре сварки. В таких случаях изделия должны пройти у производителя или поставщика процедуру разбраковки.

Принимается решение:

- ремонт (см. 7.4.4);

- или брак.

7.4.4 Ремонт несоответствующих требованиям сварных соединений

7.4.4.1 Общие условия

Решение о ремонте должно учитывать:

- влияние на механические и металлургические характеристики сварного узла;

- прочность отремонтированных сварных соединений, механические свойства и размеры, установленные проектной организации;

- ремонт производится только один раз без предварительного согласования проектной организации.

Ремонт должен быть официально оформлен и утвержден проектной организацией.

7.4.4.2 Возможность ремонтных решений

Перечень ремонтных решений включает (но не ограничивается) следующим:

- разбраковка;

- повторная механическая обработка;

- сглаживающий проход или косметический проход с присадочным металлом или без него;

- удаление лазером;

- ремонт аналогичным сварочным процессом (например, электронно-лучевая сварка или TIG сварка).

Любая ремонтная работа, включающая полную или частичную переплавку сварной зоны, подлежит контролю для гарантии того, что качество отремонтированного изделия соответствует изделию без ремонта.

Контрольные операции определяются компетентным отделом производителя, который может принять решение о необходимости аттестации параметров ремонтных работ в соответствии с процедурой, определенной в 7.2.

8 Технические требования к ремонту

Проведение ремонта должно быть полностью задокументировано. Ремонтник обязан работать в соответствии с техническими требованиями к сварному узлу, указанными в проекте. Любые отклонения должны быть подвергнуты процедуре разбраковки в соответствии с проектом.

9 Особые случаи

Случаи единичного производства или неповторяющихся операций, например:

- производство опытных образцов;

- испытания или наладка оборудования;

- ремонт.

По согласованию с проектной организацией, производитель может отказаться от подбора и аттестации сварочных параметров и/или контроля их во время производства. В таких случаях при приемке сварных изделий должен выполняться усиленный контроль.

Требования к контролю должны быть утверждены проектной организацией.

Во всех случаях, если иное не оговорено проектной организацией, сварные узлы должны соответствовать требованиям 7.4.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных европейских и международных стандартов и документа межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного европейского (международного) стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 1011-6 | IDT | ГОСТ EN 1011-6-2017 "Сварка. Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка" |

EN 1435 | - | * |

EN 4179 | - | * |

EN 4632-001 | - | * |

EN 4632-002 | - | * |

EN 4632-003 | - | * |

EN 4632-004 | - | * |

EN 4632-005 | - | * |

EN 4632-006 | - | * |

EN ISO 4063 | - | * |

EN ISO 4136:2011 | - | * |

EN ISO 5173:2010 | - | * |

EN ISO 6520-1 | - | * |

EN ISO 6947 | - | * |

EN ISO 9015-2:2011 | - | * |

EN ISO 9016:2011 | - | * |

EN ISO 11145 | - | * |

EN ISO 14731 | - | * |

EN ISO 15609-4 | - | * |

EN ISO 15616-1 | - | * |

EN ISO 15616-2 | - | * |

EN ISO 15616-3 | - | * |

EN ISO 17640:2010 | - | * |

EN ISO 22827-1 | - | * |

EN ISO 22827-2 | - | * |

________________

В Российской Федерации действует ГОСТ Р ИСО 4063-2010 "Сварка и родственные процессы. Перечень и условные обозначения процессов".

Окончание таблицы ДА.1

Обозначение ссылочного европейского (международного) стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 857-1 | - | * |

ISO 4969 | - | * |

ISO 17636 | IDT | ГОСТ ISO 17636-1-2017 "Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки" |

ISO 17639 | - | * |

ISO 22826 | - | * |

ISO 24394 | - | * |

ISO/TR 25901 | - | * |

NAS 410 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данных европейских (международных) стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

________________

В Российской Федерации действует ГОСТ Р ИСО 857-1-2009 "Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения".

В Российской Федерации действует ГОСТ Р ИСО 22826-2012 "Испытания разрушающие сварных швов в материалах с металлическими свойствами. Испытание на прочность узких сварных соединений, полученных лазерной сваркой и электронно-лучевой сваркой (Определение твердости по Виккерсу и Кнупу)".

УДК 621.791:006.354 | МКС 25.160.10 |

Ключевые слова: авиационно-космические металлические конструкции, лазерная сварка, сварные соединения, неразрушающий контроль, разрушающий контроль, испытания, ремонт, аттестация | |

Редакция документа с учетом

изменений и дополнений подготовлена