ГОСТ 30352-96

Группа Г25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРУГИ АЛМАЗНЫЕ ШЛИФОВАЛЬНЫЕ ДЛЯ ОБРАБОТКИ

СОРТОВОГО И ХУДОЖЕСТВЕННОГО СТЕКЛА

Технические условия

Diamond grinding wheels for processing glass of high quality and art.

Specifications.

ОКС 25.100.70

ОКП 39 7225

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации ТК 95 "Инструмент"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 9-96 от 12 апреля 1996 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

Республика Узбекистан | Узгосстандарт |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 15 августа 1996 г. N 520 межгосударственный стандарт ГОСТ 30352-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2001 год

Поправка внесена изготовителем базы данных

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на алмазные шлифовальные круги, предназначенные для обработки стекла, керамики, кварца и других неметаллических материалов.

Требования стандарта в части разделов 4,5 (кроме 5.2, 5.8), пунктов 6.1, 6.3, разделов 7 и 8 являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Требования безопасности изложены в 5.15.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.3.023-80 ССБТ. Процессы обработки алмазным инструментом. Требования безопасности

ГОСТ 380-88 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9206-80 Порошки алмазные. Технические условия

ГОСТ 16181-82 Круги алмазные шлифовальные. Технические условия

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

3 УСЛОВНЫЕ ОБОЗНАЧЕНИЯ РАЗМЕРОВ

- наружный диаметр;

- диаметр опорного торца или наружный диаметр ступицы;

- диаметр посадочного отверстия;

- толщина алмазоносного (рабочего) слоя;

- высота рабочего слоя;

- высота инструмента;

- угол наклона рабочего слоя;

- высота ступицы;

- радиус рабочей части.

4 ФОРМА И ОСНОВНЫЕ РАЗМЕРЫ

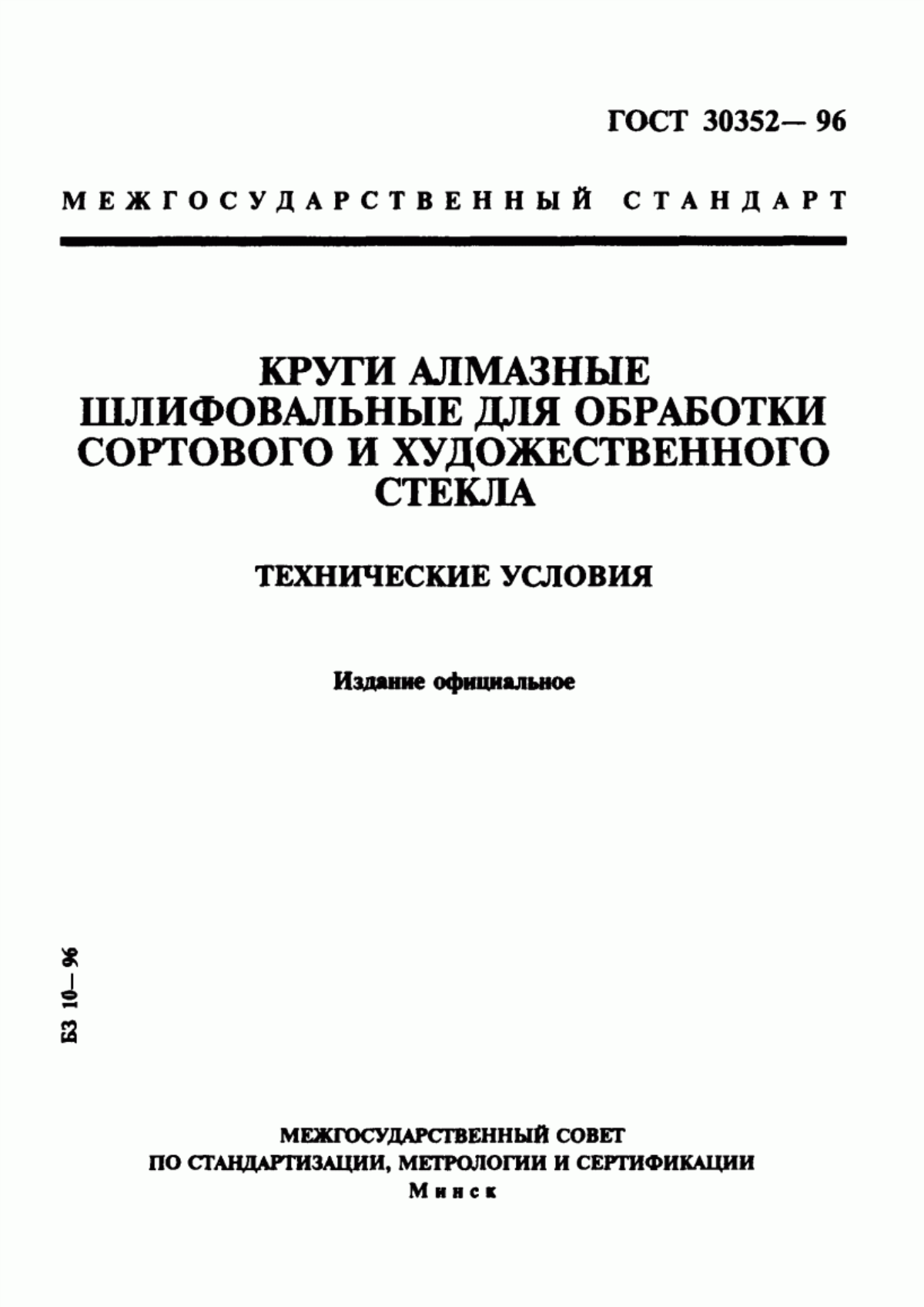

4.1 Круги следует изготовлять следующих форм:

14ЕЕ1 - с уступом на корпусе, периферия которого имеет форму угла;

1ЕЕ1 - с выточкой и без выточки на корпусе, периферия которого имеет форму угла;

1FF1 - с полукругло-выпуклым профилем.

4.2 Основные размеры кругов должны соответствовать указанным на рисунках 1-3 и в таблицах 1-3.

Форма 14ЕЕ1

_______________

* Размер обеспечивается инструментом.

Рисунок 1

Таблица 1

В миллиметрах

Обозначение типоразмера круга |

|

|

| |||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

2727-0128 | 75 | -0,70 | 45 | 32 | 6 | ±0,15 | 3 | ±0,12 | 5 | 90° |

2727-0129 | 110° | |||||||||

2727-0163 | 100 | -0,80 | 70 | 42 | 90° | |||||

2727-0164 | 110° | |||||||||

2727-0165 | 140 | -1,00 | 90 |

|

|

|

| 90° | ||

2727-0166 | 110° | |||||||||

2727-0149 | 150 |

| 100 | 32 | 90° | |||||

2727-0150 | 110° | |||||||||

2727-0175 | 175 | 90° | ||||||||

2727-0176 | 110° | |||||||||

2727-0167 | 200 | -1,16 | 160 | 10 | ±0,20 | 8 | ±0,20 | 90° | ||

2727-0168 | 110° | |||||||||

2727-0153 | 250 | 200 | 6 | ±0,15 | 90° | |||||

2727-0154 |

| 110° | ||||||||

2727-0169 |

|

| 130° | |||||||

2727-0157 |

| 8 | ±0,20 | 90° | ||||||

2727-0158 |

| 110° | ||||||||

2727-0159 | 130° | |||||||||

2727-0170 | 14 | 10 |

| 90° | ||||||

2727-0171 |

|

| 110° | |||||||

2727-0172 | 130° | |||||||||

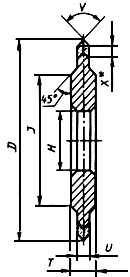

Форма 1ЕЕ1

_______________

* Размер обеспечивается инструментом.

Рисунок 2

Таблица 2

В миллиметрах

Обозначение |

|

|

| ||||||

Номин. | Пред | Номин. | Пред | ||||||

2727-0229 | 75 | -0,70 | - | 32 | 6 | ±0,15 | 5 | 90° | - |

2727-0230 | 110° | ||||||||

2727-0180 | 8 | ±0,20 | 90° | ||||||

2727-0181 | 110° | ||||||||

2727-0231 | 10 | 90° | |||||||

2727-0182 | 12 | 90° | |||||||

2727-0183 | 110° | ||||||||

2727-0232 | 120° | ||||||||

2727-0184 | 130° | ||||||||

2727-0185 | 16 | 90° | |||||||

2727-0186 | 110° | ||||||||

2727-0187 | 130° | ||||||||

2727-0233 | 42 | 8 | 90° | ||||||

2727-0235 | 100 | -0,80 | 32 | 6 | ±0,15 |

| |||

2727-0236 | 42 | ||||||||

2727-0237 | 110° | ||||||||

2727-0238 | 120° | ||||||||

2727-0239 | 32 | 8 | ±0,20 | 90° | |||||

2727-0240 | 110° | ||||||||

2727-0241 | 120° | ||||||||

2727-0244 | 42 | 90° | |||||||

2727-0245 | 110° | ||||||||

2727-0246 | 120° | ||||||||

2727-0247 | 32 | 10 | |||||||

2727-0248 | 42 | 90° | |||||||

2727-0249 | 110° | ||||||||

2727-0250 | 42 | 10 | 120° | ||||||

2727-0251 | 32 | 12 | 90° | ||||||

2727-0252 | 110° | ||||||||

2727-0253 | 120° | ||||||||

2727-0254 | 42 | 12 | 90° | ||||||

2727-0255 | 110° | ||||||||

2727-0256 | 120° | ||||||||

2727-0257 | 140° | ||||||||

2727-0258 | 32 | 16 | 130° | ||||||

2727-0259 | 140° | ||||||||

2727-0260 | 42 | 120° | |||||||

2727-0261 | 140° | ||||||||

2727-0262 | 125 | -1,00 | 70 | 8 | 90° | 1,5 | |||

2727-0263 | 10 | 2,0 | |||||||

2727-0264 | 12 | 2,5 | |||||||

2727-0265 | 120° | ||||||||

2727-0266 | 140 | - | 6 | 90° | - | ||||

2727-0267 | 110° | ||||||||

2727-0268 | 70 | 8 | 1,5 | ||||||

2727-0269 | 10 | 90° |

| ||||||

2727-0270 | 110° | ||||||||

2727-0271 | 150 | 60 | 32 | 6 | ±0,15 | 90° | - | ||

2727-0272 | 110° | ||||||||

2727-0190 | 8 | ±0,20 | 90° | 1,5 | |||||

2727-0191 | 110° | ||||||||

2727-0200 | 120° | ||||||||

2727-0192 | 140° | 1,5 | |||||||

2727-0283 | 10 | 130° | 2,0 | ||||||

2727-0273 | 70 | 42 | 90° | ||||||

2727-0274 | 120° | ||||||||

2727-0193 | 60 | 32 | 12 | 90° | 2,5 | ||||

2727-0194 | 110° | ||||||||

2727-0195 | 130° | ||||||||

2727-0275 | 140° | ||||||||

2727-0276 | 70 | 42 | 90° | ||||||

2727-0199 | 60 | 32 | 16 | 90° | 4,0 | ||||

2727-0200 | 110° | ||||||||

2727-0201 | 130° | ||||||||

2727-0205 | 24 | ±0,30 | 110° | 8,0 | |||||

2727-0206 | 130° | ||||||||

2727-0207 | 140° | ||||||||

2727-0208 | 32 | 90° | |||||||

2727-0284 | 175 | 60 | 6 | ±0,15 | 90° | - | |||

2727-0285 | 110° | ||||||||

2727-0286 | 8 | ±0,20 | 90° | 1,5 | |||||

2727-0287 | 110° | ||||||||

2727-0288 | 120° | ||||||||

2727-0289 | 140° | ||||||||

2727-0290 | 10 | 130° | 2,0 | ||||||

2727-0291 | 70 | 42 | 90° | ||||||

2727-0292 | 120° | ||||||||

2727-0293 | 60 | 32 | 12 | 90° | 2,5 | ||||

2727-0294 | 110° | ||||||||

2727-0295 | 130° | ||||||||

2727-0296 | 140° | ||||||||

2727-0297 | 70 | 42 | 90° | ||||||

2727-0277 | 200 | -1,15 | 60 | 32 | 90° | ||||

2727-0278 | 110° | ||||||||

2727-0279 |

| 140° | |||||||

2727-0280 | 42 | 16 | 110° | 4,0 | |||||

2727-0212 | 250 | 75 | 32 | 12 | 90° | 2,5 | |||

2727-0213 | 110° | ||||||||

2727-0216 | 16 | 90° | 4,0 | ||||||

2727-0217 | 110° | ||||||||

2727-0226 | 24 | ±0,30 | 110° | 9,0 | |||||

2727-0227 | 32 | 90° |

| ||||||

2727-0228 | 110° | ||||||||

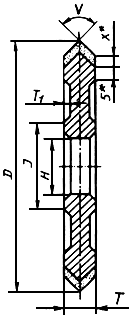

Форма 1FF1

_______________

* Размер обеспечивается инструментом.

Рисунок 3

Таблица 3

В миллиметрах

Обозначение типоразмера круга |

|

| ||||

2729-0051 | 50 | - | 20 | 10 | 5 | 3 |

2729-0052 | 60 | - |

| 32 | 20 | 10 |

2729-0053 | 26 | 5 | ||||

2729-0054 | 80 | - | 32 | 20 | 16 | |

2729-0055 |

| 32 | 35 | |||

2729-0056 | 40 | 26 | ||||

2729-0057 | 85 | - | 20 | 15 | ||

2729-0058 | 42 | 15 | ||||

2729-0059 |

|

| 20 | |||

2729-0060 | 25 | |||||

2729-0061 | 100 | 50 | 32 | 25 | 15 | |

2729-0062 | 30 | 15 | ||||

2729-0063 |

| 40 | 30 | |||

2729-0064 | 50 | 50 | ||||

2729-0065 | - | 42 | 10 | 20 | ||

2729-0066 | 15 | 15 | ||||

2729-0067 | 20 | 15 | ||||

2729-0068 | 20 | |||||

2729-0069 |

| 25 | ||||

2729-0070 | 22 | 20 | ||||

2729-0071 | 25 | 15 | ||||

2729-0072 | 30 | 40 | ||||

2729-0073 | 60 | 20 | 20 | |||

2729-0074 | 125 | - | 32 | 8 | 4 | |

2729-0075 | 6 | |||||

2729-0076 | 8 | |||||

2729-0077 | 10 | |||||

2729-0078 | 12 | |||||

2729-0079 | 50 | 20 | 20 | |||

2729-0080 | 40 | 30 | ||||

2729-0081 | 150 | 20 | 10 | |||

2729-0082 | 20 | |||||

2729-0083 | 30 | |||||

2729-0084 | 24 | 12 | ||||

2729-0085 |

|

| 7 | |||

2729-0086 | 15 | 5 | ||||

2729-0087 | 32 | 16 | ||||

2729-0088 | 7 | |||||

2729-0089 | 40 | 26 | 5 | |||

2729-0090 | 35 | |||||

2729-0091 | 70 | 42 | 20 | 20 | ||

2729-0092 | 90 | 60 |

| 10 | ||

2729-0093 | 20 | |||||

2729-0094 | 200 | 70 | 32 | 23 | 20 | |

2729-0095 | 30 | 15 | ||||

2729-0096 | 90 | 60 | 12 | 6 | ||

2729-0097 |

| 30 | 10 | |||

2729-0098 | 20 | |||||

2729-0099 | 250 | 70 | 32 | 10 | ||

2729-0100 | 30 | |||||

2729-0101 | 25 | 15 | ||||

2729-0102 | 42 | 10 | 22 | |||

2729-0103 | 20 | 30 | ||||

2729-0104 | 45 | |||||

2729-0105 | 90 | 60 | 16 | 10 | ||

2729-0106 | 20 | 20 | ||||

2729-0107 | 300 | 90 | 42 | 30 | 60 | |

2729-0108 | 350 | 90 | 32 | 25 | 15 |

Пример условного обозначения круга формы 1FF1 диаметром 150 мм, диаметром посадочного отверстия

32 мм, высотой круга

20 мм, радиусом рабочей части

10 мм из алмазных порошков марки АС6, зернистостью 50/40 с относительной концентрацией 50 на металлической связке марки М2-01:

2729-0081 АС6 50/40 50 М2-01 ГОСТ 30352-96

4.3 По заказу потребителя допускается изготовление кругов с другими размерами.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Круги должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

5.2 Алмазоносный слой изготавливают из порошков синтетических алмазов марок АС6 и АС15 по ГОСТ 9206 и металлической связки.

Зернистость, концентрация алмазов и марка связки - в соответствии с технической документацией.

5.3 Поверхность алмазоносного слоя круга должна быть вскрыта.

5.4 Вершина угла круга формы 1FF1 должна быть острой. На вершине круга допускается поясок шириной не более 0,2 мм.

5.5 Твердость алмазоносного слоя круга - (85±5) HRB.

Допускается по согласованию с потребителем в зависимости от обрабатываемого материала изготавливать круги с пониженной твердостью (75±5) HRB и повышенной твердостью (95±5) HRB.

5.6 На рабочей поверхности алмазоносного слоя не допускаются трещины, сколы, раковины и выкрашивания.

5.7 На нерабочих поверхностях алмазоносного слоя не допускаются раковины и выкрашивания площадью более 0,3 мм в количестве более 3 шт. у кругов диаметром до 150 мм и 5 шт. у кругов диаметром более 150 мм.

Расстояние между раковинами и выкрашиваниями должно быть не менее 20 мм.

5.8 Корпуса кругов изготовляют из стали марки Ст2 по ГОСТ 380 или стали марки 20 по ГОСТ 1050.

5.9 На поверхности корпуса не должно быть забоин, заусенцев и следов коррозии.

5.10 Зазоры и отслаивания в месте соединения алмазоносного слоя с корпусом круга не допускаются.

5.11 Неуказанные предельные отклонения линейных размеров - ![]() .

.

5.12 Допуски радиального биения рабочей поверхности алмазоносного слоя кругов относительно поверхности посадочного отверстия круга должны соответствовать:

при зернистости алмазоносного слоя 50/40, 63/50 - 7-й степени точности ГОСТ 24643;

при зернистости алмазоносного слоя 160/125, 200/160 - 8-й степени точности ГОСТ 24643.

5.13 Допуски торцевого биения опорного торца относительно поверхности посадочного отверстия в пределах размера должны соответствовать 7-й степени точности ГОСТ 24643.

5.14 Режущая способность и удельный расход алмазов для кругов с относительной концентрацией 50 при обработке хрусталя должны соответствовать данным, указанным в таблице 4, при условиях обработки по приложению А.

Таблица 4

Зернистость алмазного порошка | Режущая способность кругов, см | Удельный расход алмазов, мг/см | ||

АС6 | АС15 | АС6 | АС15 | |

200/160 | 27,0 | 29,7 | 0,13 | |

160/125 | 24,0 | 26,4 | 0,14 | |

63/50 | 9,0 | 9,9 | 0,22 | |

50/40 | 6,8 | 7,5 | 0,22 | |

5.15 Предельная рабочая скорость круга - 35 м/с.

Требования безопасности - по ГОСТ 12.3.023.

5.16 Круги должны иметь следующую маркировку:

товарный знак предприятия-изготовителя;

условное обозначение круга;

номер круга по системе нумерации предприятия-изготовителя;

индекс (для круга, периферия которого выполнена по радиусу).

5.17 Маркировку кругов диаметром 150 мм и более наносят на корпусе, кругов диаметром менее 150 мм - на этикетке.

Кроме маркировки на этикетке для кругов диаметром менее 150 мм дополнительно на корпусе наносят маркировку с указанием:

товарного знака предприятия-изготовителя;

номера круга по системе нумерации предприятия-изготовителя.

5.18 Каждый круг должен сопровождаться документом, содержащим:

товарный знак предприятия-изготовителя;

условное обозначение круга;

массу алмазов в каратах;

предельную рабочую скорость круга, м/с;

номер круга по системе нумерации предприятия-изготовителя;

дату изготовления;

штамп технического контроля;

индекс (для круга, периферия которого выполнена по радиусу).

5.19 Упаковка - по ГОСТ 18088.

6 ПРАВИЛА ПРИЕМКИ

6.1 Для контроля соответствия кругов требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

6.2 Приемочному контролю на соответствие требованиям 4.2 подвергают 15% кругов от партии, но не менее 5 шт.; 5.3-5.7, 5.9, 5.10 подвергают каждый круг; на соответствие требованиям 5.11-5.13, 5.15 - 5% от партии, но не менее 3 кругов.

Партией считают круги одного типоразмера, изготовленные из алмазов одной марки, зернистости, относительной концентрации алмазов и связки, одновременно предъявленных к приемке по одному документу.

Если при приемочном контроле установлено несоответствие требованиям настоящего стандарта более чем по одному из контролируемых показателей, партия не принимается.

Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, проводят повторный контроль на удвоенном количестве кругов по всем показателям.

Результаты повторного контроля являются окончательными и распространяются на всю партию.

6.3 Периодическим испытаниям на соответствие требованиям 5.14 подвергают круги, прошедшие приемочный контроль, в количестве 5 шт. не реже одного раза в шесть месяцев.

Допускается проводить периодические испытания у потребителя в производственных условиях.

7 МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

7.1 Отклонение от номинальных размеров кругов и геометрических параметров, радиальное и торцевое биения кругов контролируют измерительным инструментом, обеспечивающим необходимую точность измерений в соответствии с требованиями настоящего стандарта и ГОСТ 8.051.

7.2 Вскрытие алмазов контролируют путем сравнения с контрольным образцом, утвержденным в установленном порядке.

7.3 Твердость алмазоносного слоя круга измеряют с обеих сторон слоя по ГОСТ 9013, шкала В.

За твердость алмазоносного слоя принимают среднее арифметическое значение, полученное при измерении твердости в четырех диаметрально противоположных точках, расположенных на цилиндрическом пояске слоя на расстоянии от края.

7.4 Наличие зазоров и отслаивания в месте соединения алмазоносного слоя с корпусом круга и дефектов на корпусе круга проверяют визуально.

Наличие трещин и размеры дефектов на алмазоносном слое контролируют при увеличении 10.

7.5 Контроль радиального и торцевого биений круга - по ГОСТ 16181.

7.6 Испытание кругов на механическую прочность - по ГОСТ 12.3.023.

7.7 Метод определения эксплуатационных показателей (режущей способности, удельного расхода алмазов) указан в приложении А.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение кругов - по ГОСТ 18088.

ПРИЛОЖЕНИЕ А

(обязательное)

МЕТОД ОПРЕДЕЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ И УДЕЛЬНОГО РАСХОДА

АЛМАЗОВ АЛМАЗНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ

А.1 Оборудование и материалы

А.1.1 Испытания проводят на специальном стенде или на универсально-заточном или плоскошлифовальном станках.

А.1.2 Образец для испытания - брусок хрусталя с содержанием РbО=24% размером 200х100х20 мм.

А.1.3 Весы общего назначения с погрешностью измерения 0,1 г для кругов массой до 2 кг.

А.1.4 Весы общего назначения с погрешностью измерения 0,2 г для кругов массой более 2 кг.

А.1.5 Динамометр со шкалой деления 0,1 кг.

А.1.6 Штангенглубиномер с ценой деления 0,1 мм.

А.1.7 Термостат.

А.1.8 Прибор для измерения времени, погрешность которого не более 2%.

А.2 Подготовка к испытанию

А.2 1 Перед началом испытания станок проверяют на соответствие его нормам точности и жесткости, предусмотренных паспортом станка.

А.2.2 Круги перед испытанием протирают ветошью, затем салфеткой, смоченной спиртом или ацетоном, и сушат в термостате, выдерживая при температуре 80-100 °С в течение (20±1) мин.

А.2.3 Круги перед испытанием должны быть вскрыты шлифовальным кругом типа 1 или бруском. Твердость круга или бруска - СМ1-С1, зернистость - 25-40.

А.2.4 Режимы шлифования для испытания кругов формы 14ЕЕ1 и 1ЕЕ1 приведены в таблице A.1, для кругов формы 1FF1 - в таблице А.2.

Таблица A.1

Характеристика круга | Режимы шлифования |

| |||||

Наружный диаметр | Толщина алмазонос- | Зернистость | Угол профиля круга | Рабочая скорость круга | Масса груза | Глубина шлифования | Масса материала образца, снимаемая |

75-250 | 3-32 | 50/40, | 90° | 35 | 4,0 | 3 | 200 |

110° | 2 | ||||||

160/125, | 90° | 3 | 300 | ||||

110° | 2 | ||||||

Таблица А.2

Характеристика круга | Режимы шлифования |

| |||||

Наружный диаметр | Толщина алмазонос- | Зернис- | Рабочая скорость круга | Масса груза | Глубина | Масса материала образца, снимаемая | |

первого прохода | последующих проходов | ||||||

50-350 | До 10 | 50/40, | 20-35 | 4,0 | 2,0 | 1,5 | 200 |

160/125, 200/160 | 300 | ||||||

Св. 10 | 50/40, | 1,5 | 1,0 | 200 | |||

160/125, 200/160 | 300 | ||||||

Св.25 до 50 | 50/40, | 1,0 | 0,6 | 200 | |||

160/125, 200/160 | 300 | ||||||

А.3 Проведение испытаний

А.3.1 Обрабатываемая поверхность образца устанавливается параллельно движению стола станка.

А.3.2 Круги испытывают с охлаждением. В качестве охлаждающей жидкости следует применять воду. Охлаждающая жидкость должна непрерывно подаваться в зону резания. Расход жидкости 2-3 л/мин.

А.3.3 Удельный расход алмазов определяется методом взвешивания. Определение износа алмазоносного слоя по массе проводят взвешиванием кругов до и после испытания.

А.3.4 Масса материала образца, снимаемая за испытание, должна соответствовать указанной в таблицах A.1 и А.2.

А.3.5 Количество сошлифованного материала образца определяется взвешиванием образцов до и после испытания.

А.3.6 Испытания на определение режущей способности кругов проводят путем шлифования образцов. Прижим инструмента к образцу создается массой противовеса, действующей через блоки, установленные на станине станка, и контролируется динамометром.

А.3.7 Глубина шлифования устанавливается в соответствии с данными таблиц A.1 и А.2 и контролируется штангенглубиномером.

А.3.8 Длительность обработки контролируют прибором для измерения времени.

А.4 Обработка результатов

А.4.1 Удельный расход алмазов , мг/мм

, рассчитывают по формуле

![]() *, (А.1)

*, (А.1)

где - износ круга по массе за испытание, мг;

- масса материала образца, сошлифованная за испытание, г;

- коэффициент, учитывающий плотность связки и относительную концентрацию алмазов в алмазоносном слое (при относительной концентрации 100

=0,120; при относительной концентрации 50

=0,056);

* - плотность обрабатываемого материала, г/см

.

_______________

* Формула и экспликация к ней соответствуют оригиналу. - Примечание "КОДЕКС".

А.4.2 Режущую способность , см

/мин, алмазного круга рассчитывают по формуле

![]() , (A.2)

, (A.2)

где - общая масса снимаемого материала, г;

- суммарное время контакта круга с образцом в процессе испытания, мин;

- плотность обрабатываемого материала, г/см

, (для хрусталя

=2,95 г/см

).

А.4.3 Форма записи результатов испытаний должна соответствовать приведенной в таблице А.3.

Таблица А.3

Режимы испытаний | Масса круга, мг | Результаты испытаний | |||||||

Характе- ристика круга | Рабочая скорость круга | Масса груза | Глубина шлифо- вания | Общее время шлифо- вания | Масса сошлифо- ванного материала образца | до испытания | после испытания | Удельный расход алмазов | Режущая способность, |

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1997

Редакция документа с учетом

изменений и дополнений подготовлена