ГОСТ 28709-90

(СТ СЭВ 6674-89)

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ КОНЦЕВЫЕ С УДЛИНЕННОЙ РАБОЧЕЙ ЧАСТЬЮ И ВИНТОВЫМИ ЗУБЬЯМИ

СО СМЕННЫМИ ТВЕРДОСПЛАВНЫМИ ПЛАСТИНАМИ

Технические условия

Helical end mills with indexable carbide inserts and long cutting length.

Specifications

ОКП 39 1855

Срок действия с 01.01.92

до 01.01.97*

________________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год.). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Д.И.Семенченко, Н.И.Минаева, Н.А.Коптева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.10.90 N 2729

3. Срок проверки - 1996 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 6674-89

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 4.2 |

ГОСТ 1050-88 | 4.6 |

ГОСТ 1412-85 | 4.6 |

ГОСТ 2848-75 | 1.2 |

ГОСТ 4543-71 | 2.3 |

ГОСТ 9013-59 | 4.3 |

ГОСТ 9378-75 | 4.4 |

ГОСТ 14959-79 | 2.3 |

ГОСТ 18088-83 | 2,13; 2.14; 5 |

ГОСТ 19860-74 | 1.3 |

ГОСТ 23726-79 | 3.1 |

ГОСТ 24644-81 | 1.3 |

ГОСТ 25557-82 | 1.2 |

ГОСТ 25706-83 | 4.4 |

Настоящий стандарт распространяется на концевые фрезы с удлиненной рабочей частью и винтовыми зубьями со сменными режущими пластинами из твердого сплава, предназначенные для фрезерования пазов и уступов в деталях из конструкционных, легированных и углеродистых сталей и чугуна.

Требования стандарта в части разделов 1, 2, 4 и 5, а также пунктов 3.2 и 3.3 являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

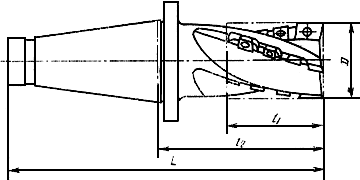

1.1. Основные размеры фрез должны соответствовать указанным на чертеже и в табл.1.

Таблица 1

Размеры в мм

Обозначение фрезы | Приме- няемость |

| Обозначение конуса | Число рядов зубьев | |||

Не менее | |||||||

2229-0601 | 32 | 42 | 87 | 190 | Морзе 4 | 2 | |

2229-0602* | 40 | 49 | 106 | 200 | 40 | 4 | |

2229-0603 |

| 50 | 86 | 180 | |||

2229-0604* | 77 | 134 | 228 | ||||

2229-0605* | 50 | 49 | 106 | 233 | 50 | 4 | |

2229-0606* |

|

| 6 | ||||

2229-0607 | 58 | 103 | 230 | 4 | |||

2229-0608* |

| 73 | 130 | 257 | |||

2229-0609* | 6 | ||||||

2229-0611 | 78 | 123 | 250 |

| |||

2229-0612* | 63 | 67 | 124 | 251 | 4 | ||

2229-0613* |

| 84 | 141 | 268 | |||

2229-0614 | 87 | 133 | 260 |

| |||

2229-0615 | 80 | 77 | 134 | 261 | 6 | ||

2229-0616* |

|

| 8 | ||||

2229-0617* |

| 93 | 150 | 277 | 6 | ||

2229-0618* |

| 8 | |||||

2229-0619 | 96 | 143 | 270 | 6 | |||

2229-0621 | 100 | 106 | 143 | 270 | 8 | ||

2229-0622* | 106 | 163 | 290 | ||||

2229-0623* | 180 | 237 | 364 | ||||

_________________

* Фрезы, изготовляемые только по заказу потребителя.

Пример условного обозначении фрезы диаметром =50 мм, с длиной рабочей части

=58 мм с числом рядов зубьев 4:

Фреза 2229-0607 ГОСТ 28709-90.

1.2. Размеры хвостовиков с конусом Морзе - по ГОСТ 25557. Допуски конусов Морзе - AT 6 по ГОСТ 2848.

1.3. Размеры хвостовиков с конусом 7:24 - по ГОСТ 24644. Допуски конусов 7:24 - АТ 6 по ГОСТ 19860.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. В качестве режущей части фрез должны применять твердосплавные пластины. Пластины и элементы их крепления должны изготавливаться в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

2.3. Фрезы должны изготавливаться из стали марки 50ХФА по ГОСТ 14959.

Допускается изготовление корпуса из стали марки 50ХГФА по ГОСТ 14959 или стали марки 40Х по ГОСТ 4543.

2.4. Твердость корпуса фрезы должна быть 26...34HRC.

Твердость поверхности корпуса, кроме резьбовых отверстий, на глубине 0,2±0,1 мм должна быть 49...54HRC.

2.5. На поверхности фрезы не должно быть трещин, на поверхности хвостовика и опорных поверхностях под пластины - забоин.

2.6. Параметры шероховатости поверхностей корпуса фрезы должны быть не более 2,5 мкм для опорной поверхности под сменные режущие пластины, 0,8 мкм для конической поверхности хвостовика.

2.7. Допуск радиального биения режущих кромок фрезы относительно оси хвостовика, мм:

0,1 - на цилиндрической части (0,06 при контроле по эталонной пластине), кроме торцовой пластины;

0,08 - на торцовой пластине (0,04 при контроле по эталонной пластине).

2.8. Допуск торцового биения вершин режущих кромок относительно оси хвостовика - 0,1 мм (0,06 мм при контроле по эталонной пластине).

2.9. Зазор между опорной поверхностью корпуса и режущей пластиной не допускается.

2.10. Допуск конусности рабочей части фрезы на длине режущих кромок - 0,05 мм.

2.11. Средний и 95-процентный периоды стойкости фрез должны быть не менее значений, указанных в табл.2, при условии испытаний, приведенных в разд.4.

Критерием отказа является предельно допустимое значение износа по задней поверхности, величина которого указана в табл.2.

Таблица 2

Диаметр фрезы, мм | Периоды стойкости, мин | Предельно допустимый износ, мм | |

средний | 95-процентный | ||

32; 40 | 80 | 40 | 0,5 (0,6) |

50; 63 | 90 | 45 | |

80; 100 | 100 | 50 | |

2.12. На корпусе фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение фрезы (последние четыре цифры);

диаметр фрезы;

длина режущей части.

2.13. Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

2.14. Упаковка - по ГОСТ 18088.

3. ПРИЕМКА

3.1. Правила приемки - по ГОСТ 23726.

3.2. Испытания фрез на средний период стойкости следует проводить один раз в три года, на 95-процентный период стойкости - один раз в год не менее чем на 3 фрезах.

3.3. Испытаниям следует подвергать фрезы одного типоразмера в количестве не менее 3 шт. любого диаметра, указанного в табл.2, ближайшего к нижней границе диапазона.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Внешний вид контролируют визуально.

4.2. Контроль параметров фрез следует проводить средствами контроля, имеющими погрешность измерения не более:

при измерении линейных размеров - значений, установленных ГОСТ 8.051;

при измерении углов - 35% допуска на проверяемый параметр;

при контроле формы и расположения поверхностей - 25% допуска на проверяемый параметр.

4.3. Контроль твердости - по ГОСТ 9013.

4.4. Контроль параметров шероховатости поверхностей фрез следует проводить сравнением с образцами шероховатости по ГОСТ 9378 или с контрольными образцами-эталонами, имеющими предельные значения параметров шероховатости, указанные в п.2.7.

Сравнение проводят при помощи лупы ЛП1-4 по ГОСТ 25706.

4.5. Испытания фрез на средний, 95-процентный периоды стойкости и на работоспособность проводят на фрезерных станках, отвечающих установленным для них нормам точности и жесткости.

4.6. Испытания фрез с пластинами из твердого сплава марок МС 137, МС 146 должны проводиться на заготовках из стали 45 по ГОСТ 1050 твердостью 170...190НВ, марок МС 318, МС 321 - на заготовках из чугуна марки СЧ 25 по ГОСТ 1412 твердостью 197...217НВ.

4.7. Испытания фрез проводят на режимах, указанных в табл.3.

Таблица 3

Режимы резания | Значения для фрез диаметрами, мм | ||

32; 40 | 50; 63 | 80; 100 | |

Скорость резания, м/мин при обработке: | |||

стали | 120 | ||

чугуна | 90 | ||

Подача фрезы, мм/об при обработке: | |||

стали | 0,1 | ||

чугуна | 0,12 | ||

Глубина обработки, мм | 6 | 8 | 10 |

Ширина обработки, мм | 20 | 30 | 45 |

4.8. Суммарная длина фрезерования при испытании фрез на работоспособность должна быть 400 мм.

4.9. После испытания фрез на работоспособность на режущих кромках не должно быть сколов, выкрашиваний и они должны быть пригодны к дальнейшей работе.

4.10. Приемочные значения среднего и 95-процентного периодов стойкости для выборки из трех фрез должны быть не менее значений, указанных в табл.4.

Таблица 4

Диаметр фрезы, мм | Приемочные значения периодов стойкости, мин | |

среднего | 95-процентного | |

32; 40 | 92 | 46 |

50; 63 | 104 | 52 |

80; 100 | 115 | 57 |

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

Текст документа сверен по:

М.: Издательство стандартов, 1991