ГОСТ 16088-70

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РАЗВЕРТКИ МАШИННЫЕ ЦЕЛЬНЫЕ ИЗ ТВЕРДОГО СПЛАВА

Технические условия

Solid carbide machine reamers. Specifications

ОКП 39 1741; 39 1742

Дата введения 1974-01-01*

_____________________

* В ИУС 07-1970 ГОСТ 16088-70

приводится с датой начала действия 01.01.1972. -

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

2. РАЗРАБОТЧИКИ

Н.Н.Губин, В.А.Галкин, М.Г.Шеметов, канд. техн. наук, А.Н.Шарыпов, канд. техн. наук, В.П.Котов

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 11.06.70 N 881

4. Срок проверки 1996 г., периодичность проверки 5 лет

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 2.4 |

ГОСТ 1050-88 | 1.2 |

ГОСТ 2789-73 | 1.6, 2.8 |

ГОСТ 2848-75 | 1.10 |

ГОСТ 3882-74 | 1.2 |

ГОСТ 4543-71 | 1.2 |

ГОСТ 5632-72 | 1а.3 |

ГОСТ 9013-59 | 2.2 |

ГОСТ 9378-93 | 2.3 |

ГОСТ 9523-84 | 1.9 |

ГОСТ 11173-76 | 1.7 |

ГОСТ 13779-77 | 1.7 |

ГОСТ 14034-74 | 1.13 |

ГОСТ 15527-70 | 1.5 |

ГОСТ 16086-70 | 1.17 |

ГОСТ 16087-70 | 1.17 |

ГОСТ 18088-83 | 1.24, 3 |

ГОСТ 23677-79 | 2.2 |

ГОСТ 23726-79 | 1a.1 |

ГОСТ 25347-82 | 1.8 |

ГОСТ 25557-82 | 1.10 |

ГОСТ 25706-83 | 2.3 |

7. Постановлением Госстандарта N 1711 от 04.11.91 снято ограничение срока действия

8. ПЕРЕИЗДАНИЕ (июнь 1996 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1977 г., в июне 1980 г., в ноябре 1991 г. (ИУС 5-77, 9-80, 2-92)

Настоящий стандарт распространяется на машинные развертки с цельной рабочей частью из твердого сплава.

Требования разд.1-3, а также пп.1а.2, 1а.3 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

(Введена дополнительно, Изм. N 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. (Исключен, Изм. N 1).

1.2. Развертки должны изготовляться:

рабочая часть диаметром до 3 мм - из твердого сплава марок ВК10-М;

свыше 3 мм - марок ВК6, ВК6М по ГОСТ 3882;

хвостовики - из стали марки 45 по ГОСТ 1050 или из стали марки 40Х по ГОСТ 4543.

Допускается изготовление разверток с рабочей частью из твердого сплава других марок группы ВК, не уступающих по стойкости указанным маркам.

(Измененная редакция, Изм. N 2, 3).

1.3. Твердость цилиндрического хвостовика на половине его длины и лапка конического хвостовика должна быть 32...47 HRC.

(Измененная редакция, Изм. N 3).

1.4. Рабочая и хвостовая части разверток должны быть соединены пайкой или склеиванием.

Размеры сопрягаемых элементов режущей и хвостовой части разверток при пайке и склеивании указаны в приложении 1.

1.5. В качестве припоя должна применяться латунь марки Л68 по ГОСТ 15527*. Допускается применение других марок припоя, не уступающих по прочности марке Л68.

______________

* На территории Российской Федерации действует ГОСТ 15527-2004. - .

При склеивании должен применяться клей марки ТКЛ-75. Допускается применение других марок клея, не уступающих по прочности марке ТКЛ-75.

При склеивании применять клей марки К-400 НИИПМ по техническим требованиям, утвержденным в установленном порядке.

Толщина слоя припоя должна быть не более 0,15 мм.

Разрыв слоя припоя не должен превышать 5% его общей длины.

Толщина клеевого шва не должна превышать 0,1 мм.

(Измененная редакция, Изм. N 1).

1.6. Параметры шероховатости поверхностей разверток по ГОСТ 2789 не должны превышать значений, указанных в табл.1.

Таблица 1

Наименование поверхности | Параметры шероховатости, мкм | ||

чистовых разверток для отверстий | разверток с припуском под доводку | ||

1, 2, 3, 4 | 5 и 6 | ||

Передняя поверхность режущей части |

|

| |

Задняя поверхность режущей части |

|

| |

Задняя поверхность по калибрующей части |

| ||

Ленточка по калибрующей части |

|

| |

Поверхность хвостовиков конических и цилиндрических |

| ||

Примечания:

1. Параметры шероховатости передних поверхностей, указанные в табл.1, выдерживаются на высоте не менее половины глубины стружечной канавки.

2. (Исключено, Изм. N 3).

(Измененная редакция, Изм. N 1, 2).

1.7. Развертки должны изготовляться:

а) чистовыми - для обработки отверстий с полями допусков по Н7, К7, Н8, Н9;

б) с припусками под доводку от N 1 до N 6 - для обработки отверстий с полями допусков по N7, М7, K6, K7, 17, 16, Н6, Н7, G6, G7, Н8, Н9, F8, Н10, F9, Е8, Н11, D9.

Исполнительные размеры диаметров чистовых разверток - по ГОСТ 13779.

Исполнительные размеры диаметров разверток с припусками под доводку - по ГОСТ 11173.

(Измененная редакция, Изм. N 2).

1.8. Предельные отклонения общей длины, длины цилиндрического хвостовика и длины рабочей части разверток - по h16 по ГОСТ 25347.

(Измененная редакция, Изм. N 1, 3).

1.9. Предельные отклонения диаметра хвостовика у разверток с цилиндрическим хвостовиком - h9 по ГОСТ 9523.

(Измененная редакция, Изм. N 3).

1.10. Конусы Морзе - по ГОСТ 25557, степени точности АТ7 - по ГОСТ 2848.

(Измененная редакция, Изм. N 1).

1.11. Развертки должны быть остро заточены, на режущей части разверток не должно быть поверхностных трещин (сетки), завалов, выкрошенных мест, а на шлифованных поверхностях - черновин.

1.12. На поверхностях разверток не должно быть следов коррозии и остатков припоя (меди, флюса или клея).

1.13. Центровые отверстия формы В по ГОСТ 14034.

Допускается форма R.

(Измененная редакция, Изм. N 2).

1.14. Центры и центровые отверстия должны быть тщательно обработаны, зачищены и не должны иметь забоин или разработанных мест.

1.15. Нережущие кромки разверток должны быть притуплены.

1.16. На калибрующей (цилиндрической) части разверток допускается обратная конусность (отклонение от цилиндричности) в направлении к хвостовой части на величину не более допуска на изготовление развертки.

При допуске на изготовление развертки менее 0,01 мм допускается обратная конусность 0,01 мм. Прямая конусность не допускается.

1.17. Допуск радиального биения зубьев разверток относительно оси центровых отверстий должен соответствовать указанному в табл.2.

Таблица 2

Тип развертки | Диаметр развертки, мм | Допуск биения зубьев чистовых разверток, мкм, для отверстий | Допуск биения разверток | ||

7, 8 | 9 | 1, 2, 3 | 4, 5, 6 | ||

Типы 1 и 2 по ГОСТ 16086 | От 1 до 10 | В начале калибрующей части | |||

6 | 8 | 9 | 11 | ||

На режущей части | |||||

11 | 14 | 14 | 17 | ||

Типы 1 и 2 по ГОСТ 16087 | От 6,5 до 10 | В начале калибрующей части | |||

6 | 8 | 10 | 12 | ||

На режущей части | |||||

12 | 16 | 16 | 20 | ||

Св. 10 до 12 | В начале калибрующей части | ||||

8 | 10 | 12 | 16 | ||

На режущей части | |||||

16 | 20 | 20 | 25 | ||

1.18. Допуск радиального биения хвостовика относительно оси центровых отверстий не должен превышать 0,01 мм.

1.17, 1.18. (Измененная редакция, Изм. N 3).

1.19, 1.20. (Исключены, Изм. N 1).

1.21. Средний и 95%-ный периоды стойкости разверток при условиях испытаний, приведенных в разд.2, должны быть не менее указанных в табл.3а.

Таблица 3а

Диаметр развертки | Период стойкости, мин | |

Средний | 95%-ный | |

От 1 до 10 | 25 | 11 |

Св. 10 до 12 | 34 | 15 |

1.22. Критерием затупления чистовых разверток является несоответствие допуска обрабатываемого отверстия заданному квалитету точности и увеличение параметра шероховатости поверхности обработанного отверстия более норм, указанных в п.2.8.

1.23. На хвостовике или шейке развертки должны быть четко нанесены:

товарный знак предприятия-изготовителя;

номинальный диаметр развертки;

обозначение поля допуска - для чистовой развертки или номер - для развертки с припуском под доводку;

марка твердого сплава;

обозначение развертки (последние четыре цифры).

Примечания:

1. Маркировку разверток диаметром до 2,8 мм следует наносить на упаковке.

2. Маркировку на хвостовике разверток допускается наносить электрохимическим, химическим или другим способом, не влияющим на качество поверхности, и при условиях сохранения его геометрических форм или в выточке для маркировки.

1.24. Транспортная маркировка, маркировка потребительской тары и упаковка - по ГОСТ 18088.

1.21-1.24. (Введены дополнительно, Изм. N 3).

1а. ПРИЕМКА

1a.1. Правила приемки - по ГОСТ 23726.

1а.2. Испытания на средний период стойкости следует проводить раз в три года, на 95%-ный период стойкости - раз в год не менее чем на 5 развертках.

1а.3. Испытаниям следует подвергать чистовые развертки одного типоразмера в каждом диапазоне диаметров, указанных в табл.3, на образцах из стали 12Х18Н10Т с 55-60 кгс/мм

по ГОСТ 5632.

2. МЕТОДЫ КОНТРОЛЯ

2.1. Контроль внешнего вида разверток осуществляется визуально.

2.2. Контроль твердости - по ГОСТ 9013 на приборах типа ТР по ГОСТ 23677.

2.3. Контроль шероховатости поверхности разверток производится сравнением с образцами шероховатости по ГОСТ 9378 при помощи лупы ЛП-2-4 по ГОСТ 25706.

2.4. При контроле параметров разверток следует применять методы и средства измерения, погрешность которых не превышает:

при измерении линейных размеров - значений, указанных в ГОСТ 8.051;

при измерении углов - 35% значений допуска на проверяемый параметр;

при контроле формы и расположения поверхностей - 25% значений допуска на проверяемый параметр.

2.5. Испытания разверток на средний, 95%-ный периоды стойкости и работоспособность следует проводить на сверлильных, токарных или универсально-расточных станках, удовлетворяющих установленным для них нормам точности и жесткости.

Зажимные патроны и переходные втулки, применяемые при испытаниях, должны соответствовать установленным для них нормам точности и жесткости.

Режимы испытаний разверток из твердого сплава марки ВК6-М на средний, 95%-ный периоды стойкости и работоспособность должны соответствовать указанным в табл.3.

Таблица 3

Диаметр развертки, | Скорость резания, м/мин | Подача на зуб, мм | Глубина резания, мм | Глубина развертывания, мм |

От 1 до 10 | 10-25 | 0,06 | 0,05-0,1 | (1-3) |

Св. 10 до 12 | 25-35 | 0,06 | 0,15 | (1-3) |

Развертки с припуском под доводку следует испытывать только на работоспособность.

2.6. В качестве смазочно-охлаждающей жидкости (СОЖ) при испытаниях разверток следует применять 10%-ный раствор эмульсола в воде с добавлением 2%-го раствора сульфофрезола.

Расход СОЖ - не менее 5 л/мин.

Допускается применение других СОЖ с аналогичными свойствами.

2.7. При испытаниях разверток на работоспособность должно быть обработано 10 отверстий.

После испытаний на работоспособность на режущих кромках разверток не должно быть сколов и выкрашиваний.

Развертки после испытаний должны быть пригодны для дальнейшей работы.

2.8. Параметр шероховатости поверхности отверстий, обработанных чистовыми развертками, должен быть в соответствии с ГОСТ 2789 не более 0,8 мкм.

Параметр шероховатости поверхности отверстий, обработанных разверткой с припуском под доводку, не проверяется.

2.9. Приемочные значения среднего и 95%-ного периодов стойкости при условиях испытаний, приведенных в разд.2, должны быть не менее приведенных в табл.4.

Таблица 4

Диаметр развертки | Приемочные значения периодов стойкости, мин | |

Среднего | 95%-ного | |

От 1 до 10 | 29 | 13 |

Св. 10 до 12 | 40 | 18 |

3. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

Разд. 1a, 2, 3. (Измененная редакция, Изм. N 3).

Разд.4. (Исключен, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

РАЗМЕРЫ СОПРЯГАЕМЫХ ЭЛЕМЕНТОВ РЕЖУЩЕЙ

И ХВОСТОВОЙ ЧАСТИ РАЗВЕРТОК ПРИ ПАЙКЕ И СКЛЕИВАНИИ

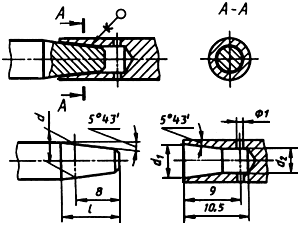

А. Соединение пайкой

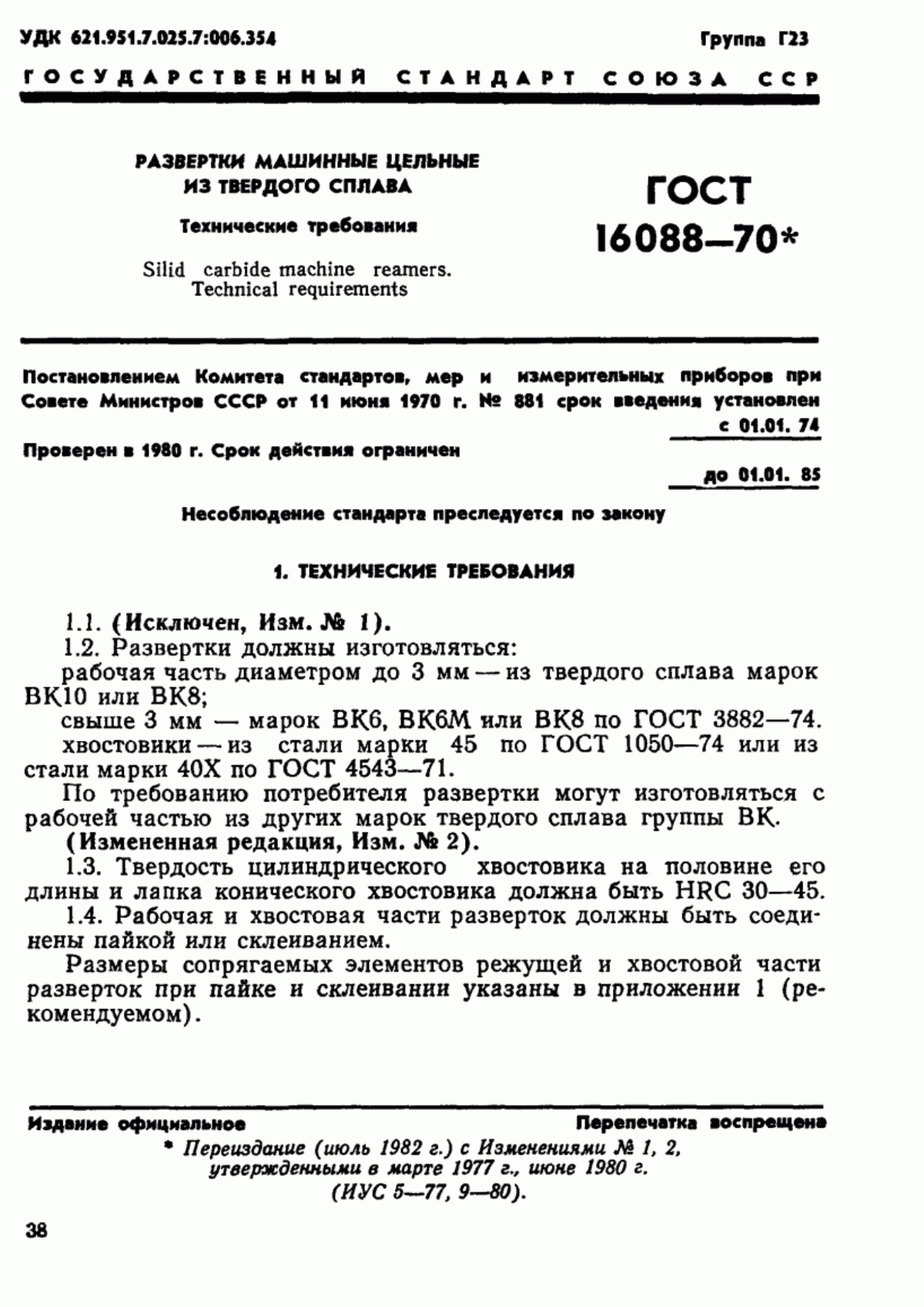

а) разверток диаметром от 1 до 2,8 мм (черт.1 и табл.1).

Черт.1

Таблица 1

мм

Диаметр развертки |

|

|

1,0 | 1,0 | 1,0 |

1,1 | ||

1,2 | ||

1,4 | 1,4 | 1,4 |

1,5 | ||

1,6 | 1,6 | 1,6 |

1,8 | ||

2,0 | 2,0 | 2,0 |

2,2 | ||

2,5 | 2,5 | 2,5 |

2,8 |

Примечание. При пайке в водородной атмосфере осевой паз не обязателен.

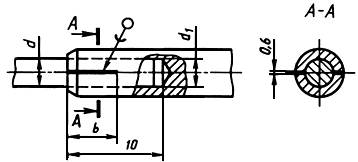

б) разверток диаметром от 3 до 6 мм (черт.2 и табл.2).

Черт.2

Таблица 2

мм

Диаметр развертки |

|

| |

3,0 | 2,0 | 2,0 | 6 |

3,2 | 2,1 | 2,1 | |

3,4 | 2,3 | 2,3 | |

3,5 | 2,5 | 2,5 | |

3,6; 3,8 | 8 | ||

4,0; 4,2 | 3,0 | 3,0 | |

4,5; 4,8; 5,0; 5,2 | 3,2 | 3,2 | 10 |

5,5 | 3,7 | 3,7 |

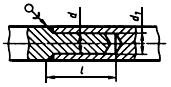

в) разверток диаметром от 6 до 12 мм (черт.3 и табл.3).

Черт.3

Таблица 3

мм

Диаметр развертки |

| |

6,0 | 2,0 | 4,5 |

6,3 | ||

6,5 | ||

7,0 | 2,5 | |

7,5 | ||

8,0 | 5,5 | |

8,5 | ||

9,0 | 3,0 | 6,0 |

9,5 | ||

10,0 | ||

10,5 | ||

11,0 | ||

11,5 | ||

12,0 | 7,0 |

(Измененная редакция, Изм. N 2).

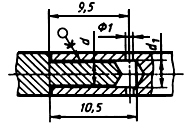

Б. Соединение склеиванием

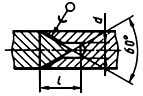

а) разверток диаметром от 3 до 12 мм (черт.4 и табл.4).

Черт.4

Таблица 4

мм

Диаметр развертки |

|

| ||

3,0 | 2,0 | 2,0 | 1,0 | 10,5 |

3,2 | 2,1 | 2,1 | 1,1 | |

3,4 | 2,3 | 2,3 | 1,3 | |

3,5 | 2,5 | 2,5 | 1,5 | |

3,6 | ||||

3,8 | ||||

4,0 | 3,0 | 3,0 | 2,0 | |

4,2 | ||||

4,5 | 3,2 | 3,2 | 2,0 | 12 |

4,8 | ||||

5,0 | ||||

5,5 | 3,7 | 3,7 | 2,5 | |

6,0 | 4,2 | 4,2 | 3,0 | |

6,5 | 4,7 | 4,7 | 3,5 | |

7,5 | 5,0 | 5,0 | 3,6 | 13 |

8,0 | 5,5 | 5,5 | 4,1 | |

9,0 | 6,0 | 6,0 | 4,6 | |

10,0 | 7,0 | 7,0 | 5,6 | |

11,0 | 8,0 | 8,0 | 6,6 | |

12,0 | 9,0 | 9,0 | 7,6 |

б) разверток диаметром от 3 до 12 мм с цилиндрическими сопрягаемыми поверхностями (черт.5 и табл.5).

Черт.5

Таблица 5

мм

Диаметр развертки |

|

|

3,0 | 2,0 | 2,0 |

3,2 | 2,1 | 2,1 |

3,4 | 2,3 | 2,3 |

3,5 | 2,5 | 2,5 |

3,6 | 2,5 | 2,5 |

3,8 | 2,5 | 2,5 |

4,0 | 3,0 | 3,0 |

4,2 | 3,0 | 3,0 |

4,5 | 3,2 | 3,2 |

4,8 | 3,2 | 3,2 |

5,0 | 3,2 | 3,2 |

5,2 | 3,2 | 3,2 |

5,5 | 3,7 | 3,7 |

6,0 | 4,2 | 4,2 |

6,3 | 4,2 | 4,2 |

6,5 | 4,7 | 4,7 |

7,0 | 4,7 | 4,7 |

7,5 | 5,0 | 5,0 |

8,0 | 5,5 | 5,5 |

8,5 | 5,5 | 5,5 |

9,0 | 6,0 | 6,0 |

9,5 | 6,0 | 6,0 |

10,0 | 7,0 | 7,0 |

10,5 | 7,0 | 7,0 |

11,0 | 8,0 | 8,0 |

11,5 | 8,0 | 8,0 |

12,0 | 9,0 | 9,0 |

Приложение 2. (Исключено, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996