ГОСТ 19548-88

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВЕРЛА СПИРАЛЬНЫЕ ДЛЯ ОБРАБОТКИ ЛЕГКИХ СПЛАВОВ

Технические условия

Twist drills for machining light alloys. Specifications

МКС 25.100.30

ОКП 39 1231, 39 1232

Дата введения 1989-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.88 N 1505

3. ВЗАМЕН ГОСТ 19548-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 1583-93 | 3.1 |

ГОСТ 2034-80 | 1.5, 1.7, 1.8, 2, 3.5 |

ГОСТ 18088-83 | 4 |

ГОСТ 19265-73 | 1.2 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на спиральные сверла с цилиндрическими хвостовиками диаметрами от 1 до 30 мм и коническими хвостовиками диаметрами от 6 до 30 мм для глубокого сверления, в том числе отверстий в алюминии, алюминиевых деформируемых и литейных сплавах, меди и ее сплавах, цинковых сплавах, магниевых сплавах на универсальном оборудовании, специальных станках, станках с ЧПУ и автоматических линиях.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Спиральные сверла должны изготавливаться двух классов точности:

А - повышенной точности;

В - нормальной точности.

1.2. Сверла должны изготавливаться из быстрорежущей стали по ГОСТ 19265, имеющей показатели надежности не ниже чем у стали марки Р6М5.

1.3. Сверла должны иметь на рабочей части уменьшение диаметра по направлению к хвостовику (обратную конусность), которое не должно превышать на 100 мм длины сверла диаметром, мм:

До 10 | 0,03 |

св. 10 | 0,04 |

Примечание. Допуск цилиндричности хвостовика не должен превышать поля допуска на наружный диаметр 11. Допускается изготовление хвостовика диаметром, превышающим диаметр рабочей части сверла на 0,05

0,07 мм.

1.4. Сердцевина рабочей части сверл короткой и средней серий должна равномерно утолщаться по направлению к хвостовику. Величина утолщения 0,30,5 мм на 10 мм длины рабочей части.

Сверла длинной серии должны иметь постоянную толщину сердцевины от вершины сверла по направлению к хвостовику на половине длины рабочей части (пред. откл. ±3,5 мм) с последующим утолщением на 100 мм длины рабочей части сверла на 0,70,9 мм.

1.5. Остальные технические требования для сверл класса точности А - по ГОСТ 2034 класса точности А1, для сверл класса точности В - по ГОСТ 2034 класса точности В1.

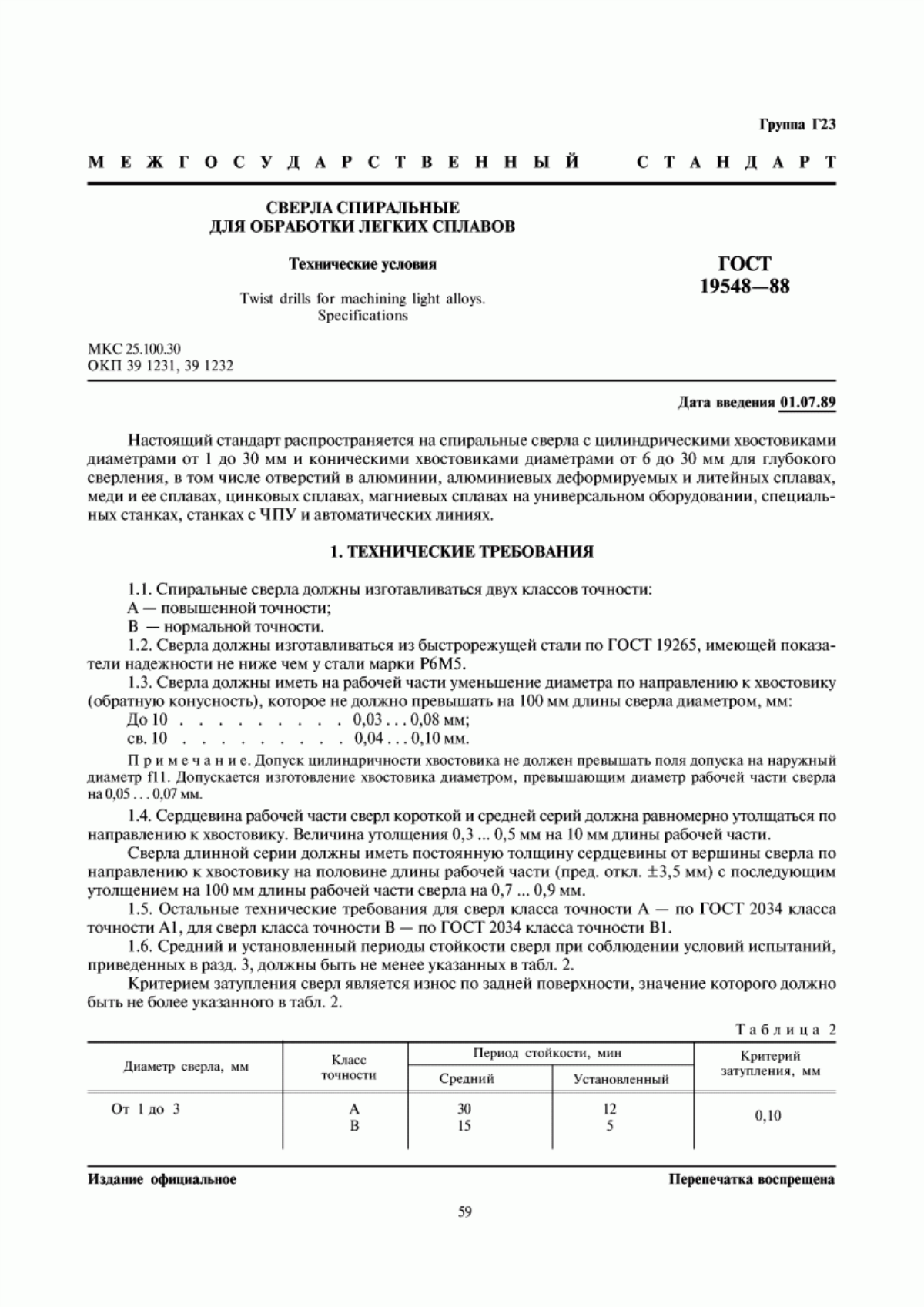

1.6. Средний и установленный периоды стойкости сверл при соблюдении условий испытаний, приведенных в разд.3, должны быть не менее указанных в табл.2.

Критерием затупления сверл является износ по задней поверхности, значение которого должно быть не более указанного в табл.2.

Таблица 2

Диаметр сверла, мм | Класс точности | Период стойкости, мин | Критерий затупления, мм | |

Средний | Установленный | |||

От 1 до 3 | А | 30 | 12 | 0,10 |

В | 15 | 5 | ||

Св. 3 до 5 | А | 40 | 16 | 0,18 |

В | 15 | 5 | ||

Св. 5 до 8 | А | 55 | 22 | 0,28 |

В | 25 | 9 | ||

Св. 8 до 10 | А | 60 | 24 | 0,42 |

В | 25 | 9 | ||

Св. 10 до 12 | А | 65 | 26 | 0,50 |

В | 45 | 16 | ||

Св. 12 до 16 | А | 70 | 28 | 0,56 |

В | 45 | 16 | ||

Св. 16 до 20 | А | 75 | 30 | 0,63 |

В | 45 | 16 | ||

Св. 20 до 25 | А | 85 | 34 | 0,7 |

В | 50 | 17,5 | ||

Св. 25 до 30 | А | 90 | 36 | 0,8 |

В | 50 | 17,5 | ||

1.7. На шейке, лапке или выточке на хвостовике сверл должны быть четко нанесены:

- обозначение сверла (последние четыре цифры) - для диаметра более 5 мм;

- класс точности.

Остальные требования к маркировке - по ГОСТ 2034.

1.8. Упаковка сверл - по ГОСТ 2034.

2. ПРИЕМКА

Испытаниям должны подвергаться сверла класса А одного типоразмера из каждого диапазона диаметров, мм: от 1 до 3, св.3 до 10, св.10 до 20, св.20.

Остальные требования к приемке - по ГОСТ 2034.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания сверл должны проводиться на образцах из алюминиевого сплава АЛ7 по ГОСТ 1583 твердостью 60...70 НВ сверлением глухих отверстий глубиной в три диаметра сверла.

Испытания должны проводиться на сверлах из быстрорежущей стали марки Р6М5 на режимах резания, указанных в табл.3.

Таблица 3

Диаметр сверл, мм | Подача, м/мин | Скорость резания, мм/об | Количество отверстий при испытаниях на работоспособность |

До 3 | 0,05... 0,06 | 50...60 | 30 |

Св. 3 до 4 | 0,08... 0,10 | 60...80 |

|

Св. 4 до 6 | 0,14...0,18 | ||

Св. 6 до 8 | 0,18... 0,22 | 80...100 | 20 |

Св. 8 до 10 | 0,22... 0,28 | 15 | |

Св. 10 до 14 | 0,28... 0,31 | 15 | |

Св. 14 до 16 | 0,31... 0,37 | 12 | |

Св. 16 до 20 | 0,35... 0,43 | 10 | |

Св. 20 до 25 | 0,39... 0,47 | 100... 110 | 8 |

Св. 25 до 30 | 0,45... 0,55 | 6 |

________________

* Для сверл короткой и длинной серии подача должна быть скорректирована умножением на коэффициент : для короткой серии 1,15, для длинной серии 0,75.

3.2. В качестве смазочно-охлаждающей жидкости должна применяться одна из следующих:

5...10% (по массе) раствор эмульсии марки "Укринол-1" в воде с расходом не менее 10 дм/мин;

5...20% раствор в минеральном масле СОЖ марки МР-99 с расходом не менее 10 дм/мин;

10% раствор в воде полусинтетической СОЖ марки "Аквол 11" с расходом не менее 10 дм/мин.

3.3. Параметр шероховатости поверхности образца для испытаний не должен быть более 20 мкм для сверл диаметром от 2 до 6 мм и 40 мкм для сверл диаметром св. 6 мм.

3.4. Приемочные значения среднего и установленного периодов стойкости должны быть не менее, указанных в табл.4.

Таблица 4

Диаметр сверла, мм | Класс точности | Приемочные периоды стойкости, мин | |

Средний | Установленный | ||

От 1 до 3 | А | 33 | 13 |

В | 17 | 6 | |

Св. 3 до 5 | А | 45 | 18 |

В | 17 | 6 | |

Св. 5 до 8 | А | 60 | 24 |

В | 28 | 10 | |

Св. 8 до 10 | А | 67 | 26 |

В | 28 | 10 | |

Св. 10 до 12 | А | 72 | 29 |

В | 50 | 18 | |

Св. 12 до 16 | А | 78 | 31 |

В | 50 | 18 | |

Св. 16 до 20 | А | 83 | 33 |

В | 50 | 18 | |

Св. 20 до 25 | А | 95 | 38 |

В | 56 | 20 | |

Св. 25 до 30 | А | 100 | 40 |

| В | 50 | 20 |

3.5. Остальные требования к методам испытаний - по ГОСТ 2034.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

Текст документа сверен по:

Сверла спиральные. Часть 2: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003