ГОСТ 2848-75

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНУСЫ ИНСТРУМЕНТОВ

Допуски. Методы и средства контроля

Tapers of tools. Tolerances. Methods and means for control

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Д.И.Семенченко, Т.К.Синельщикова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР от 26.03.75 г. N 773

3. Срок проверки 1998 г.

4. ВЗАМЕН ГОСТ 2848-67

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, | Номер пункта, подпункта |

ГОСТ 8.051-81 | 3.2 |

ГОСТ 166-89 | 3.1 |

ГОСТ 427-75 | 3.1 |

ГОСТ 2015-84 | 3.1 |

ГОСТ 4046-80 | 3.1 |

ГОСТ 8026-92 | 3.1, 3.15 |

ГОСТ 8908-81 | 1.1 |

ГОСТ 9038-90 | 3.1, 3.10.5 |

ГОСТ 9953-82 | Вводная часть |

ГОСТ 10905-86 | 3.1 |

ГОСТ 11007-66 | 3.10.5 |

ГОСТ 28798-90 | 3.1 |

ГОСТ 17353-89 | 3.1 |

ГОСТ 18833-73 | 3.1 |

ГОСТ 25557-82 | Вводная часть |

ГОСТ 25706-83 | 3.1 |

6. Ограничение срока действия снято Постановлением Госстандарта от 01.02.91 N 96

7. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1978 г., июне 1986 г., феврале 1991 г. (ИУС 7-78, 9-86, 5-91)

Настоящий стандарт распространяется на конусы инструментов по ГОСТ 25557, ГОСТ 9953.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1, 3).

1. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ УГЛА КОНУСА И ДОПУСКИ ФОРМЫ КОНУСОВ

1.1. Степень точности инструментальных конусов обозначается допуском угла конуса заданной степени точности по ГОСТ 8908 и определяется предельными отклонениями угла конуса и допусками формы поверхности конуса, числовые значения которых указаны в табл.1.

Таблица 1

|

| Допуски формы конуса, мкм | |||||||||||||||

Обозначение конусов | Длина изме- рения угла конуса | Предельные отклонения угла конуса, мкм, на длине конуса | Прямолинейность образующей | Круглость | |||||||||||||

Степени точности | |||||||||||||||||

АТ4 | АТ5 | АТ6 | АТ7 | АТ8 | АТ4 | АТ5 | АТ6 | АТ7 | АТ8 | АТ4 | АТ5 | АТ6 | АТ7 | АТ8 | |||

Метри- ческих | 4 | 25 | - | - | 8 | 12 | 20 | - | - | 1,6 | 2,5 | 4 | - | - | 4 | 6 | 10 |

6 | 35 | 10 | 16 | 25 | 2,0 | 3,0 | 5 | ||||||||||

Морзе | 0 | 49 | 4 | 6 | 10 | 16 | 25 | 1,0 | 1,6 | 2,5 | 4,0 | 6 | 2,0 | 3 | 5 | 8 | 12 |

1 | 52 | ||||||||||||||||

2 | 64 | 1,2 | 2,0 | 3,0 | 5,0 | 8 | |||||||||||

3 | 79 | 5 | 8 | 12 | 20 | 30 | 2,5 | 4 | 6 | 10 | 16 | ||||||

4 | 100 | 6 | 10 | 16 | 25 | 40 | |||||||||||

5 | 126 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | |||||||||||

6 | 174 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 3,0 | 5 | 8 | 12 | 20 | ||||||

Метри- ческих | 80 | 180 | |||||||||||||||

100 | 212 | 8 | 12 | 20 | 30 | 50 | |||||||||||

120 | 244 | 10 | 16 | 25 | 40 | 60 | |||||||||||

160 | 308 | 2,5 | 4,0 | 6,0 | 10,0 | 16 | 4,0 | 6 | 10 | 16 | 25 | ||||||

200 | 372 | 12 | 20 | 30 | 50 | 80 | |||||||||||

Укоро- | В7 | 14 | - | - | 6 | 10 | 16 | - | - | 1,2 | 2,0 | 3 | - | - | 3 | 5 | 8 |

В10 | 18 | 1,6 | 2,5 | 4 | |||||||||||||

В12 | 22 | ||||||||||||||||

В16 | 29 | 8 | 12 | 20 | 2,0 | 3,0 | 5 | ||||||||||

В18 | 37 | 10 | 16 | 25 | |||||||||||||

В22 | 45,5 | 2,5 | 4,0 | 6 | 4 | 6 | 10 | ||||||||||

В24 | 55,5 | 12 | 20 | 30 | |||||||||||||

В32 | 57,5 | ||||||||||||||||

В45 | 71 | 3,0 | 5,0 | 8 | |||||||||||||

Примечания:

1. Отклонения угла конуса от номинального размера располагать: в "плюс" - для наружных конусов, в "минус" - для внутренних.

2. Отклонения и допуски по степеням точности АТ4 и АТ5 указаны только для наружных конусов.

Пример условного обозначения конуса Морзе 3, степени точности АТ8:

Морзе 3 АТ8 ГОСТ 25557-82

То же, метрического конуса 160, степени точности АТ7:

Метр. 160 AT7 ГОСТ 25557-82

То же, укороченного конуса В18, степени точности АТ6:

Морзе В18 АТ6 ГОСТ 9953-82

(Измененная редакция, Изм. N 1, 2, 3).

2. ДОПУСКИ РАЗМЕРОВ КОНУСОВ

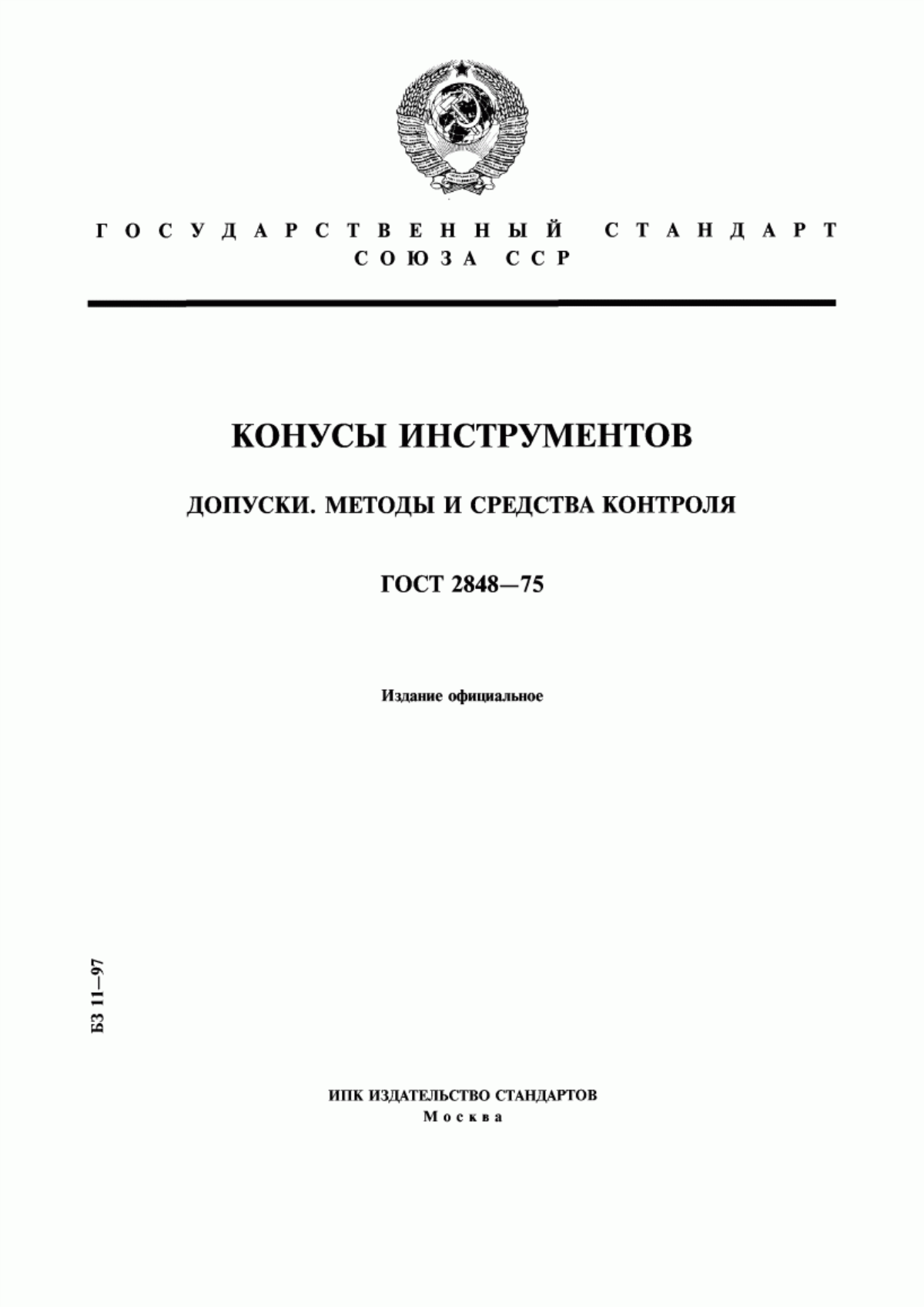

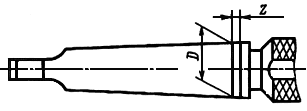

2.1. Предельные отклонения размеров наружных конусов должны соответствовать указанным на черт.1 и в табл.2.

Черт.1

Таблица 2

Наименование размера | Обозначение конусов | Предельное отклонение, | |

Длина | Морзе | 0, В7 | -1,2 |

1, 2, B10, B12, В16, 2 | -1,4 | ||

3, В22, В24 | -1,6 | ||

4, 5, В32, В45 | -2,0 | ||

6 | -2,4 | ||

Метрических | 4, 6 | -1,0 | |

80 | -2,4 | ||

100, 120 | -2,8 | ||

160 | -3,2 | ||

200 | -3,6 | ||

Длина ,

- по h16; толщина лапки

- по h13; размеры лапки

,

,

- по h15.

Примечание. Допуск симметричности в радиусном выражении плоскостей лапки конуса - 0,05 мм. Допуск зависимый.

(Измененная редакция, Изм. N 1, 2).

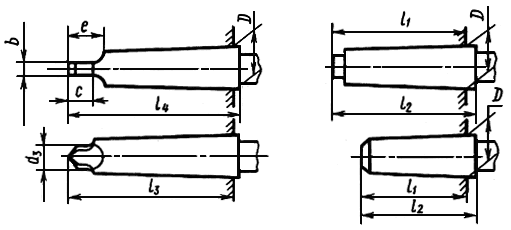

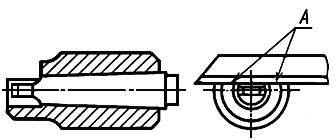

2.2. Предельные отклонения размеров внутренних конусов должны соответствовать указанным на черт.2 и в табл.3 и 4.

Черт.2

Таблица 3

Наименование | Обозначение конусов | Предельное отклонение, мкм | |

Ширина окна | Морзе | 0, 1 | +450 |

2, 3 | +500 | ||

4, 5 | +560 | ||

6 | +630 | ||

Метрических | 4 | +410 | |

6 | +450 | ||

80 | +630 | ||

100 | +700 | ||

160 | +710 | ||

200 | +800 | ||

Диаметр цилиндрической проточки - по Н11, расстояние от торца до окна

- по h16, длина окна

- по Н16, длина

- по Н16.

Примечания:

1. Размер относится только к укороченным конусам.

2. Допуск симметричности в радиусном выражении плоскостей окна конуса - не более 0,08 мм. Допуск зависимый.

(Измененная редакция, Изм. N 1, 2, 3).

2.3. Допускаемое смещение торца втулки относительно плоскости диаметра

не должно превышать величин, указанных в табл.4.

Таблица 4

Обозначение конусов |

| |

Метрические | 4, 6 | 0,5 |

Морзе | 0, 1, 2, 3, В7, B10, B12, В16, В18, В22, В24 | 1,0 |

4, 5, В32, В45 | 1,5 | |

6 | 2,0 | |

Метрические | 80, 100, 120 | |

160, 200 | 3,0 | |

(Измененная редакция, Изм. N 1).

3. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

3.1. Операции, производимые при контроле конусов, и применяемые средства контроля должны соответствовать указанным в табл.5.

Таблица 5

Наименование операции | Номера пунктов настоя- щего стан- | Средства контроля и их техническая характеристика | Точность |

1. Внешний осмотр | - | Лупа с увеличением 4-6 | АТ4, АТ5, АТ6, АТ7, АТ8 |

2. Контроль угла наружных конусов | 3.10.1 | Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами | АТ4, АТ5, АТ6, АТ7, АТ8 |

Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами | АТ6, АТ7, АТ8 | ||

Наклонный стол (черт.3); плита поверочная 0-го класса точности по ГОСТ 10905; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм | |||

2. Контроль угла наружных конусов | 3.10.1 | Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами | АТ7, АТ8 |

3.10.2 | Универсальный прибор для контроля конусов (черт.4) | АТ4, АТ5, АТ6, АТ7, АТ8 | |

3.10.3 | Пневматические приборы (черт.5) | ||

3.10.4 | Прибор с двумя линейками (черт.6); щупы | АТ7, АТ8 | |

3.10.5 | Прибор с двумя отсчетными устройствами (черт.7) | АТ4, АТ5, АТ6, АТ7, АТ8 | |

3. Контроль угла внутренних конусов | 3.11.1 | Универсальный прибор для контроля конусов (черт.8) | АТ6, АТ7, АТ8 |

3.11.2 | Пневматические приборы (черт.9) | ||

4. Контроль прямолинейности образующих наружных конусов | 3.12.1 | Универсальный прибор для контроля конусов (черт.4) | АТ4, АТ5, АТ6, АТ7, АТ8 |

3.12.2 | Прибор для контроля прямолинейности образующих наружных конусов (черт.10) | Конусы с допуском прямолинейности образующей более 4 мкм | |

3.12.3 | Лекальная линейка ЛД 0-го класса по ГОСТ 8026 | Конусы длиной до 200 мм с допуском прямолинейности образующей более 2 мкм; конусы длиной свыше 200 мм с допуском прямолинейности образующей более 5 мкм | |

5. Контроль прямолинейности образующих внутренних конусов | 3.13 | Универсальный прибор для контроля конусов (черт.8) | АТ6, АТ7, АТ8 |

6. Контроль круглости наружных конусов | - | Кругломеры по ГОСТ 17353 | АТ4, АТ5, АТ6, АТ7, АТ8 |

7. Контроль круглости внутренних конусов | АТ6, АТ7, АТ8 | ||

8. Комплексный контроль | 3.15 | Калибры конические, специальная краска | АТ6, АТ7, АТ8 |

9. Контроль размеров | 3.16 | Конические калибры - втулки | АТ4, АТ5, АТ6, АТ7, АТ8 |

10. Контроль смещения торца втулки относительно плоскости диаметра | 3.17 | Конические калибры - пробки | АТ6, АТ7, АТ8 |

11. Контроль симметричности плоскостей лапки наружных конусов | 3.18 | Конические калибры - втулки | АТ4, АТ5, АТ6, АТ7, АТ8 |

12. Контроль симметричности плоскостей окна внутренних конусов | 3.19 | Конические калибры - пробки | АТ6, АТ7, АТ8 |

13. Измерение размеров | - | Измерительная линейка по ГОСТ 427 | АТ4, АТ5, АТ6, АТ7, АТ8 |

14. Измерение размеров | - | Штангенциркуль по ГОСТ 166 | |

15. Контроль размера | - | Калибры-пробки по ГОСТ 2015 с удлиненной ручкой |

Примечание. Черт.3-14 не определяют конструкцию приборов и типы отсчетных устройств.

(Измененная редакция, Изм. N 1).

3.2. Допускается применять, кроме указанных в табл.5, другие, вновь разработанные или находящиеся в применении средства контроля, прошедшие метрологическую аттестацию в органах метрологической службы и имеющие погрешности измерения не более:

а) при измерении линейных размеров - величин, указанных в ГОСТ 8.051;

б) при измерении угла конуса:

- для конусов степени точности АТ4 - 35%,

- для конусов степеней точности АТ5 и АТ6 - 30%,

- для конусов степеней точности АТ7 и АТ8 - 25% от допуска на угол конуса;

в) при измерении прямолинейности образующей и некруглости - 30% от допуска на проверяемый параметр.

Примечание. При получении дробных значений погрешностей измерения округление производить до 0,5 мкм при допуске до 20 мкм и до 1 мкм при допуске свыше 20 мкм.

(Измененная редакция, Изм. N 2).

3.3. Контроль конусов степеней точности АТ4 и АТ5 должен производиться в помещении с температурой воздуха 20±5 °.

Скорость изменения температуры не должна превышать 1 град/ч.

3.4. Перед контролем размерных параметров должен быть произведен осмотр внешнего вида конусов. Конусы, на поверхностях которых имеются забоины, черновины, коррозия, дальнейшему контролю не подлежат.

3.5. Измерение угла конуса и прямолинейности образующей должно производиться на длине конуса , указанной в табл.1; участки у краев конической поверхности длиной, равной 2-3 мм, не контролируются. Измерение должно производиться не менее чем в двух осевых сечениях, расположенных примерно под углом 90°.

3.6. Круглость конусов должна измеряться в сечении, отстоящем от диаметра не более чем на 2 мм.

3.5, 3.6. (Измененная редакция, Изм. N 2).

3.7. Погрешность угла конуса калибров для настройки приборов по пп.3.10.3, 3.10.4, 3.10.5 и 3.11.2 не должна превышать допуска на рабочие калибры соответствующих степеней точности.

3.8. Приборы по пп.3.10.2, 3.10.3, 3.10.5 и 3.11.2 для измерения угла конуса должны быть снабжены отсчетными устройствами с ценой деления не более 1 мкм и пределами измерения не менее ±50 мкм. При измерении конусов с допуском на угол конуса более 40 мкм должны применяться отсчетные устройства с ценой деления не более 2 мкм и пределами измерения не менее ±100 мкм.

3.9. Приборы по пп.3.12.1 и 3.12.2 могут быть снабжены, кроме отсчетных, записывающими устройствами.

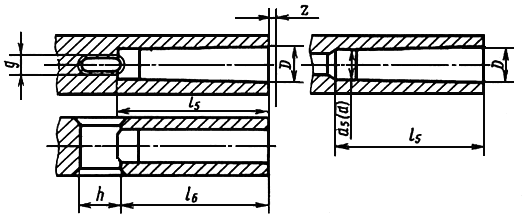

3.10. Контроль угла наружных конусов

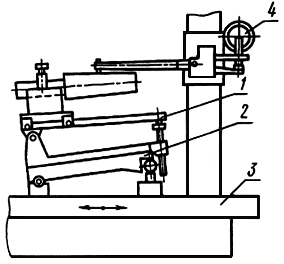

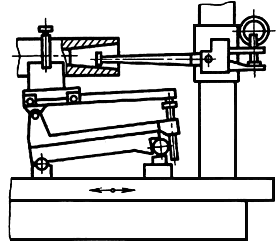

3.10.1. При измерении угла наружных конусов на синусной линейке или с помощью наклонного стола 1 (черт.3) величину отклонения угла определяют по разности показаний отсчетного устройства 2 в крайних точках образующей на длине конуса, указанной в п.3.5.

Черт.3

Черт.4

При измерении с помощью наклонного стола угол наклона стола 2 должен быть равен номинальному значению угла конуса с точностью 5".

3.10.2. При измерении угла конуса наружных конусов на универсальном приборе для контроля конусов (черт.4) с помощью установочного устройства 1, расположенного на синусной линейке 2, конус устанавливают так, чтобы вершина наконечника измерительного устройства при перемещении стола 3 проходила через образующую конуса и при этом показания отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п.3.5, были одинаковыми.

Наклонив синусную линейку 2 на угол, равный номинальному углу конуса, перемещая стол 3, определяют показания отсчетного устройства 4 для противоположной образующей конуса.

Величину отклонения угла конуса следует определять по разности показаний отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п.3.5.

Допуск прямолинейности хода стола на всей длине перемещения должен быть не более 0,5 мкм, а погрешность установки синусной линейки на угол не более 1".

(Измененная редакция, Изм. N 2).

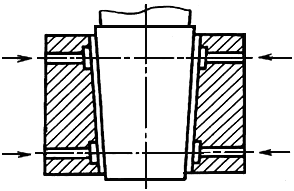

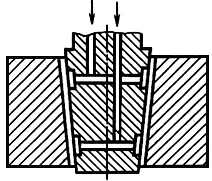

3.10.3. При измерении угла конуса наружных конусов с помощью пневматических приборов следует применять конические втулки с соплами (черт.5). При измерении следует определять разность диаметров в крайних сечениях конуса.

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Черт.5

Черт.6

Настройку отсчетных устройств пневматических приборов следует производить по калибру (п.3.7).

3.10.4. При измерении угла конуса наружных конусов на приборе с двумя линейками (черт.6) конус вставляют между линейками 1, прижимая его к одной из них, и по зазору, образующемуся с противоположной стороны конуса, определяют отклонение угла конуса; зазор должен располагаться со стороны малого диаметра конуса. Величину зазора между образующей конуса и рабочей поверхностью линейки прибора определяют с помощью щупа или образцов просвета.

Осевое сечение проверяемого конуса должно находиться между рабочими поверхностями линеек.

Допуск плоскостности рабочих поверхностей линеек прибора - 1,5 мкм.

Настройку прибора производят по калибру (п.3.7).

(Измененная редакция, Изм. N 2).

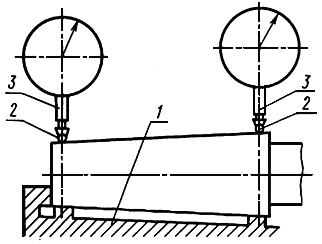

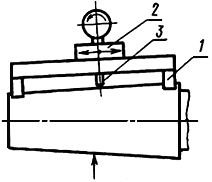

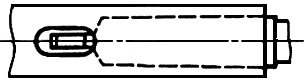

3.10.5. При измерении угла конуса наружных конусов на приборе с двумя отсчетными устройствами (черт.7) конус кладут на поверхность стола 1 и вводят под наконечники 2 отсчетных устройств 3, расположенных в крайних точках образующей на длине конуса, указанной в п.3.5. Разность показаний отсчетных устройств определяет величину отклонения угла измеряемого конуса.

Черт.7

При настройке прибора оба отсчетных устройства устанавливают на нуль по калибру (п.3.7) или по блокам концевых мер длины 1-2 класса по ГОСТ 9038.

Отсчетные устройства должны быть снабжены наконечниками НГЦ-Д5х8 0-го класса по ГОСТ 11007.

Образующие наконечников должны быть параллельны опорным поверхностям стола. Допуск параллельности образующих наконечников - 0,5 мкм на длине наконечника.

Опорные поверхности стола 1 должны лежать в одной плоскости с точностью 0,5 мкм.

(Измененная редакция, Изм. N 1, 2).

3.11. Контроль угла внутренних конусов

3.11.1. Измерение угла внутренних конусов на универсальном приборе для контроля конусов (черт.8) производят аналогично измерению наружных конусов (см. п.3.10.2).

3.11.2. При измерении угла конуса внутренних конусов с помощью пневматических приборов следует применять конические пробки с соплами (черт.9). При измерении определяют разность диаметров в крайних сечениях конуса.

Черт.8

Черт.9

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Настройку отсчетных устройств пневматических приборов производят по калибру (п.3.7).

3.12. Контроль прямолинейности образующих наружных конусов

3.12.1. При измерении прямолинейности образующих наружных конусов на универсальном приборе для контроля конусов (черт.4) с помощью установочного устройства 1 конус располагают так, чтобы вершина наконечника измерительного устройства при перемещении стола 3 проходила через образующую конуса и при этом показания отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п.3.5, были одинаковыми.

Стол с измеряемым конусом перемещают относительно измерительного наконечника и отмечают показания отсчетного устройства по всей длине конуса.

Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по шкале отсчетного устройства с ценой деления не более 0,2 мкм.

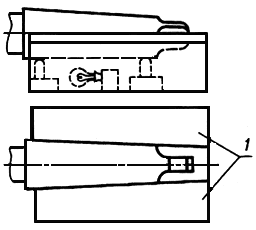

3.12.2 При измерении прямолинейности образующих на приборе для контроля непрямолинейности образующих наружных конусов (черт.10) конус прижимают к установочным призмам 1, вследствие чего его образующая располагается параллельно направлению перемещения каретки измерительного устройства 2 с измерительным наконечником 3.

Черт.10

Каретку 2 перемещают относительно конуса и отмечают показания отсчетного устройства на всей длине конуса. Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по отсчетному устройству с ценой деления не более 0,5 мкм.

Допуск прямолинейности хода стола по всей длине перемещения - 0,5 мкм.

3.12.3. При измерении прямолинейности образующих наружных конусов с помощью лекальных линеек определяют величину просвета между рабочей поверхностью линейки и образующей конуса.

Для оценки величины просвета следует пользоваться образцами просвета.

3.13. Контроль прямолинейности образующих внутренних конусов

3.13.1. Измерение прямолинейности образующих внутренних конусов на универсальном приборе для измерения конусов (черт.8) следует производить аналогично измерению наружных конусов (см. п.3.12.1).

(Измененная редакция, Изм. N 2).

3.14. Указанные в пп.3.10.1, 3.10.2, 3.10.4, 3.10.5 и 3.12.2 допускаемые погрешности относятся к приборам, предназначенным для контроля наиболее точных конусов, указанных в табл.5.

Для контроля конусов с более грубыми допусками погрешности приборов могут быть расширены, но при этом погрешности измерения не должны превышать величин, указанных в п.3.2.

3.15. При комплексном контроле конусов посредством припасовки к коническим калибрам по краске предварительно очищенную наружную поверхность покрывают равномерным слоем специальной краски.

Калибр сопрягают с проверяемым конусом и поворотом калибра не более чем на оборота при нажатии вдоль оси достигают того, что краска растирается в местах плотного прилегания сопрягаемых поверхностей, образуя пятно контакта.

Годными считаются конусы, при контроле которых пятно контакта располагается со стороны большого диаметра.

Круговые разрывы в пределах пятна контакта не допускаются.

Рекомендуемые толщины слоя краски и размеры пятна контакта приведены в приложении 1.

Для оценки толщины слоя краски следует пользоваться образцами, приведенными в приложении 2.

Для проверки надежности комплексного контроля по краске рекомендуется периодически его результаты сопоставлять с результатами поэлементного контроля.

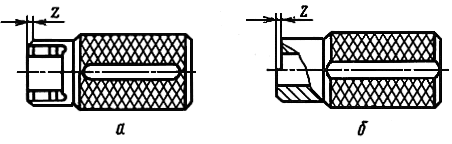

3.16. Контроль размеров и

наружных конусов производят с помощью калибров-втулок по рискам, нанесенным на плоскости контрольного среза (черт.11а), или по контрольным плоскостям уступа на торце калибров-втулок (черт.11б).

Черт.11

Размер определяет допускаемое предельное отклонение размеров

и

.

3.17. Контроль смещения торца втулки относительно плоскости диаметра внутренних конусов производят с помощью калибров-пробок по рискам, нанесенным на их поверхности (черт.12).

Черт.12

Размер определяет величину допускаемого смещения торца втулки относительно плоскости диаметра

.

3.18. Контроль симметричности плоскостей лапки наружных конусов производят с помощью калибров-втулок. Проверяемый конус вставляют в калибр-втулку и поворачивают так, чтобы плоскость лапки располагалась параллельно плоскостям А на калибре (черт.13).

Черт.13

Затем к плоскостям А калибра прикладывают лекальную линейку в направлении, перпендикулярном к оси конуса. При этом лекальная линейка должна касаться обеих плоскостей А.

3.19. Контроль симметричности плоскостей окна внутреннего конуса производят с помощью калибров-пробок. Калибр-пробку вставляют в проверяемый конус и поворачивают так, чтобы плоскость лапки располагалась параллельно плоскостям окна (черт.14).

Черт.14

При сопряжении конических поверхностей плоскости лапки на калибре и плоскости окна во втулке не должны соприкасаться.

3.18, 3.19. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Толщина слоя краски при контроле конусов калибрами не должна превышать значений, указанных в таблице.

Наименование конусов | Толщина слоя краски в мкм для степеней точности | |||

АТ6 | АТ7 | АТ8 | ||

Метрические | 4 | 2 | 4 | 6 |

6 | 3 | 5 | 8 | |

Морзе | 0, 1, 2 | 3 | 5 | 8 |

3 | 4 | 6 | 10 | |

4, 3, 6 | 5 | 8 | 13 | |

Укороченные | В7, B10, B12 | 2 | 3 | 5 |

В16 | 2 | 4 | 6 | |

В18, В22 | 3 | 5 | 8 | |

В24, В32, В45 | 4 | 6 | 10 | |

Площадь пятна контакта при толщине слоя краски, указанной в таблице, должна быть не менее 90% полной площади контактируемых поверхностей.

(Измененная редакция, Изм. N 1).

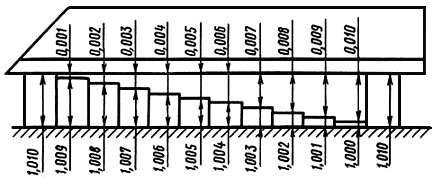

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Для визуальной оценки толщины слоя краски следует использовать образец, приведенный на чертеже.

Концевые меры притираются к плоской стеклянной пластине, как показано на чертеже. На поверхности концевых мер, кроме крайних, наносится слой краски. После этого, используя лекальную линейку 0-го класса типа ЛД по ГОСТ 8026, счищают краску с промежуточных концевых мер, опираясь на две крайние меры. Оставшийся слой краски будет иметь толщину: на первой мере - 1 мкм, на второй мере - 2 мкм и т.д. Концевые меры при этом будут различаться по интенсивности окраски.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1998