ГОСТ Р 70552-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОКС КАМЕННОУГОЛЬНЫЙ, ПЕКОВЫЙ И ТЕРМОАНТРАЦИТ

Правила приемки

Coal coke, pitch coke and thermoanthracite. Acceptance rules

ОКС 75.160.10

Дата введения 2024-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Восточный научно-исследовательский углехимический институт" (АО "ВУХИН")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2022 г. N 1498-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на каменноугольный и пековый коксы и термоантрацит и устанавливает правила их приемки.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 23083 - Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Продукцию принимают партиями. За партию в зависимости от вида продукции и условий ее поставки принимают количество продукции, оформленное одним документом о качестве и составляющее:

- для каменноугольного кокса с размером кусков крупнее 25 мм - количество кокса, вырабатываемое не более чем за смену на одном технологическом потоке. Если продукция нескольких технологических потоков отгружается потребителю по одному тракту или из одного бункера, за партию принимают общую массу продукции, произведенной на этих технологических потоках не более чем за смену. При сменной выработке продукции менее 700 т за партию принимают количество кокса, вырабатываемое не более чем за сутки;

- для каменноугольного кокса с размером кусков менее 25 мм и пекового кокса - количество продукции, выработанное на одном технологическом потоке не более чем за сутки;

- для термоантрацита - каждую отправку, но не более 300 т.

Допускается по согласованию с потребителем за партию каменноугольного кокса с размером кусков более 25 мм принимать суточную выработку.

3.2 Число точечных проб, их масса, а также масса объединенной пробы, необходимые для обеспечения опробования партии кокса с доверительной вероятностью Р=0,95, указаны в таблице 1.

Для получения объединенной пробы требуемой массы увеличивают число точечных проб или их массу.

Допускается при отборе объединенной пробы кокса сухого тушения, предназначенной для определения зольности, массовой доли общей влаги, серы и других показателей качества, количество точечных проб сокращать вдвое.

При отборе объединенной пробы, предназначенной для определения массовой доли общей влаги, от партии, состоящей из смеси кокса сухого и мокрого тушения, число точечных проб должно быть увеличено вдвое.

Если масса точечных проб превышает указанную в таблице 1, допускается сокращать объединенную пробу до установленной массы в соответствии с ГОСТ 23083.

Таблица 1 - Значения показателей точечных проб, необходимых для обеспечения опробования партии кокса

Наименование показателя | Назначение объединенной пробы | |||

Отбор проб из потока | Отбор проб из вагонов | |||

для определения зольности, выхода летучих веществ, массовой доли общей серы, фосфора, общей влаги и других показателей качества | для определения грануломет- рического состава, массовой доли мелочи и прочности | для определения зольности, выхода летучих веществ, массовой доли общей серы, фосфора, общей влаги и других показателей качества | для определения грануломет- рического состава массовой доли мелочи и прочности | |

Кокс каменноугольный с размером кусков 25 мм и более | ||||

1 Число точечных проб, не менее | 8 | 15 | 20 | 100 |

2 Масса точечных проб, кг, не менее | 7,5 | 7,5 | 3 | 3 |

3 Масса объединенной пробы, кг, не менее | 60 | 300 | 60 | 300 |

Кокс каменноугольный с размером кусков менее 25 мм | ||||

1 Число точечных проб, не менее | 12 | 12 | 20 | 20 |

2 Масса точечных проб, кг, не менее | 5 | 5 | 2 | 2 |

3 Масса объединенной пробы, кг, не менее | 60 | 60 | 40 | 40 |

Кокс пековый с размером кусков 25 мм и более | ||||

1 Число точечных проб, не менее | 8 | 15 | 20 | 75 |

2 Масса точечных проб, кг, не менее | 7,5 | 15 | 3 | 3 |

3 Масса объединенной пробы, кг, не менее | 60 | 225 | 60 | 225 |

Кокс пековый с размером кусков менее 25 мм | ||||

1 Число точечных проб, не менее | 12 | 12 | 20 | 20 |

2 Масса точечных проб, кг, не менее | 5 | 5 | 2 | 2 |

3 Масса объединенной пробы, кг, не менее | 60 | 60 | 40 | 40 |

Термоантрацит с размером кусков 10 мм и более | ||||

1 Число точечных проб, не менее | 8 | 15 | 20 | 50 |

2 Масса точечных проб, кг, не менее | 10 | 10 | 3 | 3 |

3 Масса объединенной пробы, кг, не менее | 80 | 150 | 60 | 150 |

Термоантрацит с размером кусков менее 10 мм | ||||

1 Число точечных проб, не менее | 12 | - | 20 | - |

2 Масса точечных проб, кг, не менее | 5 | - | 2 | - |

3 Масса объединенной пробы, кг, не менее | 60 | - | 40 | - |

Масса объединенной пробы кокса с размером кусков 25-40 мм, предназначенной для определения гранулометрического состава и массовой доли мелочи, должна составлять не менее 120 кг.

Допускается использовать одну и ту же объединенную пробу коксовой мелочи для определения зольности и других показателей качества гранулометрического состава.

Число точечных проб, отбираемых в объединенную от кокса с размером кусков 10-40 мм, должно соответствовать числу, установленному для кокса с размером кусков менее 25 мм.

Таблица 2 - Погрешность процесса опробования в условиях одного предприятия

Наименование показателя | Погрешность опробования ( ±2 ), % |

Массовая доля общей влаги | ±1,00 |

Зольность | ±0,35 |

Массовая доля общей серы | ±0,05 |

Выход летучих веществ | ±0,20 |

Показатели прочности: | |

, | ±1,50 |

±0,7 | |

Массовая доля мелочи | ±0,4 |

Массовая доля фосфора | ±0,004 |

Зольность пекового кокса | ±0,06 |

Проверку погрешности опробования производят методом, изложенным в приложении А, один раз в год, а также при замене пробоотборного и пробоподготовительного оборудования и изменении методов анализа.

3.4 На каждую единовременно отгруженную партию продукции поставщик обязан выслать потребителю документ о качестве, в котором должны быть указаны:

- наименование предприятия-поставщика;

- наименование предприятия-потребителя;

- вид продукции, марка и класс по размеру кусков с указанием наименования нормативно-технического документа;

- результаты испытаний объединенной пробы;

- масса партии;

- номера вагонов;

- дата отгрузки.

3.5 При отгрузке партии продукции нескольким потребителям показатели качества, определенные для всей партии, распространяют на отдельные части ее и указывают в документе о качестве для каждого потребителя.

3.6 Контролю у потребителя не подлежит показатель массовой доли общей влаги.

Показатель массовой доли общей влаги, определяемый у потребителя, используют для определения сухой массы поступившей партии в соответствии с приложением Б.

Для контроля у потребителя класса по размеру кусков кокса определяют показатель массовой доли основного класса, который не является браковочным и служит для планирования и взаимных расчетов по массе партии кокса.

Отбор проб кокса у потребителя должен осуществляться по ГОСТ 23083 в момент разгрузки кокса из вагонов.

3.7 Допускаемые расхождения по показателям качества между документом о качестве и результатом, полученным при контрольном отборе пробы у потребителя, не должны превышать, %:

- прочности по показателям М40 и М25 - 3,0.

При контрольном определении у потребителя массовая доля основного класса, %, не менее:

80 - кусков размером более 25 мм для доменного кокса всех классов крупности;

75 - для литейного кокса класса 40 мм и более;

72 - для литейного кокса класса 60 мм и более;

70 - для литейного кокса марок КЛ2 и КЛ3 класса 60 мм и более и каменноугольного кокса классов 25 мм и более и 25-40 мм;

65 - для литейного кокса марки КЛ1 класса 60 мм и более.

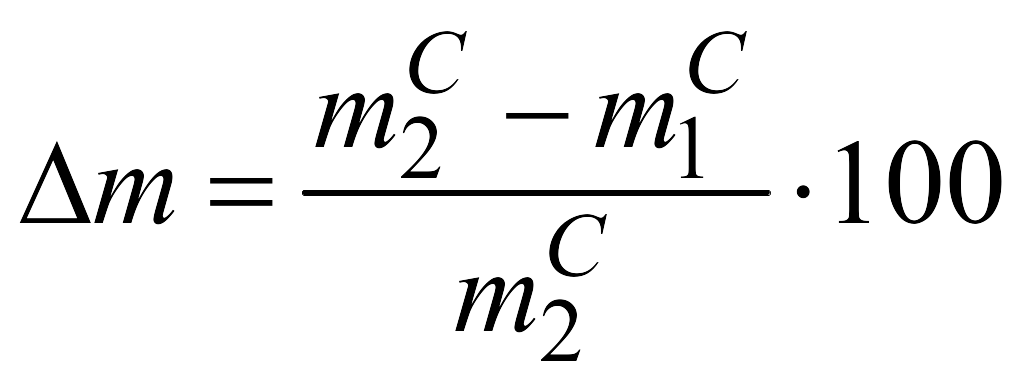

При определении сухой массы расхождение между результатами потребителя и поставщика не должно превышать 2%.

3.8 Отбор проб кокса и определение показателей прочности и массовой доли основного класса у потребителя производят в присутствии поставщика или лица, уполномоченного поставщиком и потребителем согласно договору о поставке.

Если расхождения данных документа о качестве и результатов анализа пробы, полученной от поставщика или отобранной у потребителя, не превышают допускаемых, то за окончательный результат принимают данные документа о качестве.

Если расхождения превышают допускаемые, то оставшуюся часть пробы для химического анализа направляют в нейтральную лабораторию, результат которой является окончательным, или, при согласии поставщика, за окончательный результат принимают данные потребителя.

Приложение А

(обязательное)

Методика определения погрешности опробования качества продукции

А.1 Настоящая методика основана на дубликатном отборе проб и предусматривает возможность определения величины фактической погрешности опробования в промышленных условиях. Число опробуемых партий должно быть не менее 10.

А.2 Отбор и подготовка проб для испытаний - по ГОСТ 23083 со следующим дополнением: от каждой партии продукции отбирают одновременно две объединенные пробы, накапливая точечные пробы в двух контейнерах: в одном - четные (проба А), в другом - нечетные (проба Б). Число точечных проб в каждом контейнере после окончания отбора должно быть одинаковым и соответствовать требованиям таблицы 1 настоящего стандарта.

А.3 Результаты испытаний по отдельным показателям записывают по форме, приведенной в таблице А.1.

Таблица А.1 - Форма отчета об испытаниях

Номер партии | Результат испытания | Разность результатов испытаний | |

Проба А | Проба Б | ||

1 | |||

2 | |||

3 | |||

Таблица А.2 - Отношение теоретического значения дисперсий к числу партий

Число партий | ||

для большей дисперсии | для меньшей дисперсии | |

10 | 1,83 | |

10 | 2,54 | |

А.6 Пример расчета

Для этого проводят дубликатный отбор проб и результаты анализа зольности заносят в таблицу А.3.

Таблица А.3 - Расхождение между результатами анализа зольности дубликатных проб

Номер партии | Зольность дубликатных проб, % | Расхождение между результатами определения | ||

Проба А | Проба Б | |||

1 | 11,1 | 10,7 | 0,4 | 0,16 |

2 | 12,4 | 12,2 | 0,2 | 0,04 |

3 | 12,5 | 12,6 | 0,1 | 0,01 |

4 | 10,6 | 10,8 | 0,2 | 0,04 |

5 | 12,5 | 11,7 | 0,8 | 0,64 |

6 | 12,0 | 11,9 | 0,1 | 0,01 |

7 | 12,2 | 12,4 | 0,2 | 0,04 |

8 | 10,1 | 10,8 | 0,7 | 0,49 |

9 | 8,2 | 8,0 | 0,2 | 0,04 |

10 | 10,8 | 10,6 | 0,2 | 0,04 |

Всего | 1,51 | |||

Для сравнения находят дисперсию погрешности опробования, установленную в таблице А.2 настоящего стандарта для показателя зольности

Далее находят отношения дисперсии делением большей величины на меньшую

Приложение Б

(обязательное)

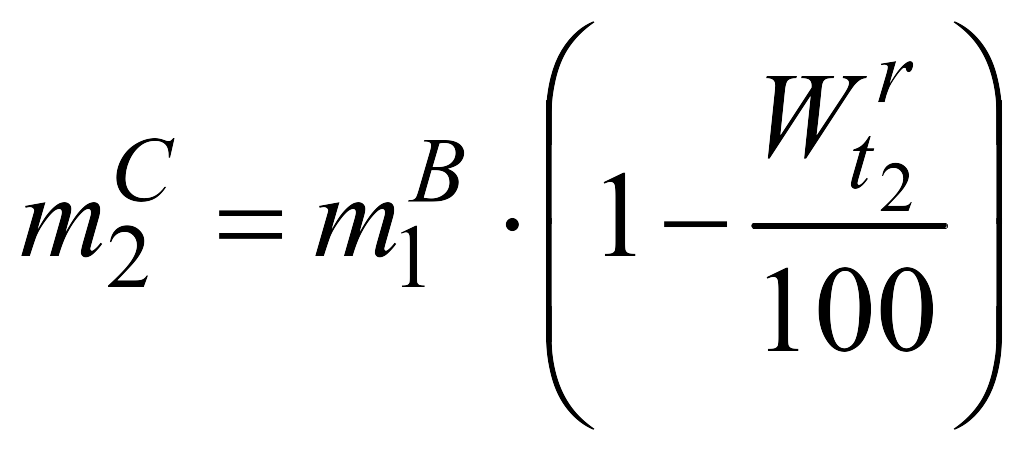

Порядок контрольной проверки массы партии кокса, поступившей потребителю (в пересчете на сухое вещество)

Б.1 Массу кокса (нетто) определяют по разности массы груженого состава (брутто), определенной взвешиванием у потребителя, и массы порожних вагонов (тары), указанной на их трафаретах.

Б.2 Для определения массовой доли рабочей влаги в коксе от поступившей партии отбирают и готовят пробу по ГОСТ 23083.

Б.6 Пример расчета

Поступила партия кокса массой брутто 1607 т, масса нетто 984 т, с массовой долей рабочей влаги 4,6% (данные документа о качестве).

Контрольное взвешивание показало, что масса брутто поступившей партии 1583,12 т, масса вагонов (тара) по трафаретам 623 т, следовательно, масса нетто равна 960,12 т.

Рассчитывают массу сухого вещества поступившей партии

Вычисляют массу сухого кокса в поставленной партии по данным документа о качестве

Определяют величину расхождения массы сухого вещества между данными, рассчитанными по документу о качестве, и результатами контрольной проверки

УДК 662.749:006.354 | ОКС 75.160.10 |

Ключевые слова: кокс каменноугольный пековый, термоантрацит, правила приемки | |