ГОСТ Р 52332-2005

Группа Б19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОПЛИВА АВИАЦИОННЫЕ

Определение температуры замерзания

методом автоматического фазового перехода

Aviation fuels.

Determination of freezing point with automatic phase transition method

ОКС 75.160.20

ОКСТУ 0209

Дата введения 2006-01-01

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 "Государственная система стандартизации Российской Федерации. Основные положения" и ГОСТ Р 1.2-92 "Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов"

________________

* На территории Российской Федерации действует ГОСТ Р 1.0-2004 .

** На территории Российской Федерации действует ГОСТ Р 1.2-2004 . - .

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИНП")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 "Нефтяные топлива и смазочные материалы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 апреля 2005 г. N 98-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 5972-02 "Определение температуры кристаллизации авиационных топлив. (Автоматический метод фазового перехода)" [ASTM D 5972-02 "Standard test method for freezing point of aviation fuels (automatic phase transition method)"] путем изменения его структуры.

Сравнение структуры настоящего стандарта со структурой указанного стандарта приведено в справочном приложении Б. При этом в него не включены сноски 1 и 2, которые нецелесообразно применять как не имеющие отношения к российской редакции стандарта. Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.6)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНЫ поправки, опубликованные в ИУС N 9, 2005 год, ИУС N 9, 2008 год

Поправки внесены изготовителем базы данных

Введение

Настоящий стандарт разработан в связи с тем, что во время полета воздушного судна температура топлива в баке обычно понижается, что может привести к образованию в топливе твердых кристаллов углеводородов, которые могут ограничить поток топлива сквозь топливную систему воздушного судна. Поэтому температура замерзания топлива всегда должна быть ниже минимальной рабочей температуры топлива и требует точного измерения.

1 Область применения

Настоящий стандарт распространяется на авиационные турбинные топлива и устанавливает автоматический метод фазового перехода для определения температуры замерзания в диапазоне от минус 80 °С до плюс 20 °С.

Значения, установленные в единицах системы СИ, считаются стандартными.

Настоящий стандарт не устанавливает требования безопасности, связанные с применением данного метода. Пользователь настоящего стандарта должен разработать соответствующие правила техники безопасности.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

2.1 температура замерзания авиационных топлив: температура топлива, при которой кристаллы твердых углеводородов, образовавшиеся при охлаждении, исчезают по мере повышения температур топлива.

Температура замерзания должна быть ниже минимальной рабочей температуры топлива.

2.2 метод автоматического определения фазового перехода: Охлаждение образца жидкого авиационного топлива, проводимое в автоматическом режиме до появления кристаллов твердых углеводородов с последующим контролируемым нагревом и регистрацией температуры, при которой твердые кристаллы углеводородов полностью переходят в жидкую фазу.

2.3 термоэлектрический модуль на элементах Пельтье: твердотельный термоэлектрический прибор, состоящий из разнородных полупроводниковых материалов, который скомпонован таким образом, что тепло передается образцу или отводится от образца в зависимости от направления электрического тока, подводимого к прибору.

3 Сущность метода

3.1 Образец авиационного топлива охлаждают с помощью термоэлектрического модуля на элементах Пельтье с постоянной скоростью (15±5) °С/мин под непрерывным потоком от источника света. При помощи системы оптических детекторов образец непрерывно контролируют с целью определения начала образования кристаллов твердых углеводородов. После образования кристаллов образец нагревают со скоростью (10±0,5) °С/мин до тех пор, пока все кристаллы углеводородов не перейдут в жидкую фазу. Необходимое количество детекторов обеспечивает обнаружение любых кристаллов твердых углеводородов. Температуру образца, при которой кристаллы углеводородов полностью переходят в жидкую фазу, регистрируют как температуру замерзания.

4 Аппаратура, реактивы и материалы

4.1 Автоматический аппарат, состоящий из испытательной ячейки с микропроцессорным управлением, в которой обеспечивается охлаждение и нагревание образца, а также оптический контроль появления и исчезновения кристаллов твердых углеводородов и регистрация температуры образца. Более подробное описание аппарата приведено в приложении А.

4.2 Аппарат должен быть оборудован пробиркой для испытания образца, системой оптических детекторов, источником света, цифровым дисплеем, термоэлектрическим модулем на элементах Пельтье и устройством измерения температуры образца.

4.3 Устройство измерения температуры должно обеспечивать измерение температуры образца в диапазоне от минус 80 °С до плюс 20 °С с разрешающей способностью и точностью 0,1 °С.

4.4 Аппарат должен быть оборудован фитингами для обеспечения циркуляции жидкостной охлаждающей среды для отвода тепла, вырабатываемого термоэлектрическим модулем на элементах Пельтье и другими электронными блоками аппарата, и для обеспечения циркуляции газа для очистки испытательной ячейки с пробиркой для образца от любого воздействия атмосферной влаги.

4.5 н-октан и н-нонан квалификации х.ч.

Предупреждение - н-октан и н-нонан являются легковоспламеняющимися жидкостями, оказывающими вредное воздействие на дыхательные пути человека. При их применении необходимо избегать открытых источников тепла, искр и открытого пламени.

4.6 Жидкая охлаждающая среда для отвода тепла, вырабатываемого термоэлектрическим модулем на элементах Пельтье и другими электронными блоками аппарата.

Примечание - В некоторых аппаратах в качестве охлаждающей среды используется водопроводная вода для охлаждения образца до температуры минус 60 °С. Для охлаждения испытуемого образца до температуры минус 80 °С необходимо обеспечить циркуляцию охлаждающей среды в используемом аппарате при температуре минус 30 °С или ниже. Поскольку вода замерзает при 0 °С, то в качестве охлаждающей среды используют технический изопропанол.

4.7 Продувочный газ, например воздух, азот, гелий или аргон с точкой росы ниже самой низкой температуры образца в условиях испытания.

Предупреждение - Сжатый газ находится под высоким давлением. Инертный газ может оказать удушающее воздействие при вдыхании.

4.8 Пипетки, обеспечивающие ввод образца в количестве (0,15±0,01) см.

4.9 Ватные валики с пластиковыми или бумажными стержнями для очистки пробирок для испытуемого образца.

Предупреждение - Использование валиков с деревянными стержнями может привести к повреждению зеркальной поверхности дна пробирки для испытуемого образца.

5 Подготовка аппарата

5.1 Подготавливают аппарат к работе в соответствии с инструкцией изготовителя.

5.2 Подключают систему циркуляции жидкой охлаждающей среды в соответствии с инструкцией изготовителя и убеждаются, что ее температура соответствует требованиям условий проведения испытания образца (см. примечание к 4.6).

5.3 Подключают продувочный газ и убеждаются в том, что он отрегулирован до соответствующего давления в соответствии с инструкциями изготовителя.

5.4 Включают электропитание аппарата.

Примечание - Некоторые аппараты оборудованы генератором сухого продувочного газа и не нуждаются в подключении внешнего источника сжатого газа.

6 Калибровка

6.1 Проверяют соблюдение всех требований инструкций по калибровке, проверке и эксплуатации аппарата.

6.2 Для проверки технических характеристик аппарата можно использовать образец авиационного турбинного топлива, для которого было установлено значение температуры замерзания методом, приведенным в [1].

Также можно применять образцы, которые использовались при проведении межлабораторных испытаний с целью определения точности метода.

6.3 Для проверки калибровки устройства измерения температуры образца в пределах точности данного метода может быть использован н-октан или н-нонан квалификации х.ч. с известным значением температуры замерзания.

7 Проведение испытания

7.1 Открывают крышку испытательной ячейки и с помощью ватного валика очищают пробирку для испытания образца, расположенную внутри испытательной ячейки.

7.2 Промывают пробирку для образца путем ввода (0,15±0,01) см образца в пробирку с помощью пипетки. Очищают пробирку от образца с помощью ватного валика, затем повторно промывают и очищают пробирку. В пробирке не должно оставаться видимых невооруженным глазом капель образца. После этого пипеткой вводят (0,15±0,01) см

образца для определения температуры замерзания и закрывают крышку испытательной ячейки.

7.3 Включают аппарат в соответствии с руководством по эксплуатации. С этого момента и до окончания измерения аппарат автоматически будет контролировать все выполняемые операции. Продувочный газ и жидкостная охлаждающая среда начинают циркулировать через аппарат. Термоэлектрический модуль на элементах Пельтье охлаждает образец со скоростью (15±5) °С/мин. Оптические детекторы непрерывно контролируют образование кристаллов углеводородов в образце. Температура образца постоянно контролируется и значение отображается на дисплее передней панели аппарата. После обнаружения кристаллов углеводородов образец нагревается со скоростью (10±0,5) °С/мин, пока все кристаллы не перейдут в жидкую фазу. В момент исчезновения последнего кристалла температура образца регистрируется и измерение заканчивается.

7.4 Значение температуры замерзания должно отобразиться на дисплее передней панели аппарата.

7.5 Открывают крышку испытательной ячейки и с помощью ватного валика очищают пробирку от испытуемого образца.

8 Обработка результатов испытания

8.1 Результаты испытания оформляют в виде протокола, в котором должна быть указана зарегистрированная по 7.4 температура замерзания образца авиационного топлива.

9 Прецизионность и отклонение

9.1 Повторяемость (сходимость)

Разность между двумя результатами испытания, полученными одним и тем же исполнителем на одной и той же аппаратуре при постоянных условиях на идентичном исследуемом материале при точном выполнении процедуры испытания, не должна превышать 0,69 °С более чем в одном случае из двадцати.

9.2 Воспроизводимость

Разность между двумя единичными и независимыми результатами испытания, полученными разными исполнителями в разных лабораториях на идентичном исследуемом материале при точном выполнении процедуры испытания, не должна превышать 1,30 °С более чем в одном случае из двадцати.

9.3 Отклонение

Отклонение от результатов настоящего метода не установлено в связи с отсутствием смеси жидких углеводородов с известной температурой замерзания, которые идентичны авиационным топливам для газотурбинных двигателей.

9.4 Относительное отклонение

Результаты, полученные для всех образцов при выполнении межлабораторной программы, были проверены на отклонения относительно метода, приведенного в [1]. Расхождения результатов находятся в пределах воспроизводимости метода, приведенного в [1].

Примечания

1 Результаты настоящего метода определения признаны эквивалентными результатам, полученным при определении по методу, приведенному в [1]. Настоящий метод дает возможность получать результаты с точностью до 0,1 °С, что обеспечивает более высокую точность (прецизионность) результатов испытаний по сравнению с методом, приведенным в [1].

2 Если в спецификации на товарную продукцию предусмотрен метод, приведенным в [1], не рекомендуется использовать данный или любой другой метод.

3 Характеристики прецизионности установлены статистической обработкой результатов, полученных по программе межлабораторных испытаний, в соответствии с которой было проанализировано 14 комплектов образцов различных авиационных топлив с температурой замерзания в диапазоне от минус 45 °С до минус 65 °С. Девять лабораторий использовали аппарат автоматического определения фазового перехода и 15 лабораторий использовали ручной метод испытаний, приведенный в [1]. Статистически обработанные данные по показателям прецизионности были собраны и рассчитаны с учетом разрешающей способности 0,1 °С, обеспечиваемой методом автоматического определения фазового перехода.

Приложение А

(обязательное)

Описание аппарата для определения температуры замерзания*

________________

* Для обеспечения настоящего метода испытания наиболее оптимальной была признана модель аппарата определения температуры замерзания серий 30, 50 и 70 компании Phase Technology 135-11960 Hammersmith Way, Richmond, B.C. Canada, V7A, 5C9, на котором в процессе межлабораторных испытаний рассчитаны показатели точности (прецизионности) по процедуре статистической обработки данных в соответствии с [2-4].

А.1 Аппарат включает испытательную камеру и панель управления на внешней поверхности аппарата (рисунок А.1).

Примечание - Полное описание оборудования, инструкции по его монтажу, схемы и инструкции по техническому обслуживанию содержатся в руководствах изготовителя, которые прилагаются к каждому прибору и включаются в исследовательский отчет.

Рисунок А.1 - Внешний вид аппарата

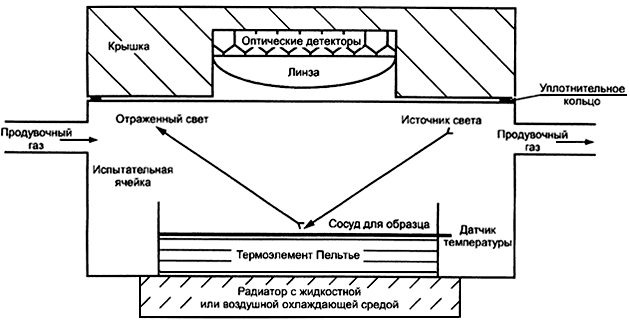

А.1.1 Испытательная камера (рисунок А.2) включает в себя оптические детекторы, линзу, источник света, пробирку для испытания образца, датчик температуры, обеспечивающий измерение температуры в интервале от минус 80 °С до плюс 20 °С с разрешающей способностью и точностью 0,1 °С, термоэлектрический модуль на элементах Пельтье и радиатор.

Рисунок А.2 - Схема испытательной камеры

Крышка испытательной камеры открывается для очистки пробирки для образца и ввода нового образца. Крышка имеет уплотнительное кольцо для обеспечения герметичности между сопрягающимися поверхностями крышки и корпуса камеры. Воздух, оставшийся в закрытой камере, продувается сухим газом. Система впуска и выпуска сухого газа изображена на рисунке А.2. Стенки испытательной камеры выполнены из окрашенных в темный цвет металлических и пластиковых деталей для минимизации отражения света.

А.1.1.1 Пробирка для испытуемого образца представляет собой сосуд с пластиковыми стенками черного цвета с зеркально отражающим металлическим дном. Перенос тепла к образцу и от образца через металлическое дно контролируется модулем на элементах Пельтье.

А.1.1.2 Датчик температуры имеет разрешающую способность и минимальную точность 0,1 °С. Датчик встроен в дно пробирки для образца и расположен на расстоянии менее 0,1 мм от дна пробирки. Датчик температуры, изготовленный из платиновой нити, обеспечивает точное измерение температуры образца.

А.1.1.3 Термоэлектрический модуль на элементах Пельтье обеспечивает контроль температуры образца в широком диапазоне. Диапазон температур различается в зависимости от серии модели аппарата. В процессе охлаждения образца тепло переносится с поверхности термоэлемента к дну. Поскольку верхняя поверхность находится в тепловом контакте с дном пробирки, то образец будет охлаждаться. Дно термоэлемента Пельтье находится в тепловом контакте с радиатором, в котором тепло рассеивается в охлаждающую среду. В процессе нагревания образца происходит обратный процесс.

А.1.1.4 Источник света обеспечивает луч длиной волны (660±10) нм. Источник света расположен таким образом, чтобы луч света падал на образец под острым углом (см. рисунок А.2). Свет отражается от зеркального дна пробирки. Если образец представляет собой однородную жидкость, отраженный свет падает на крышку камеры, которая окрашена в черный цвет, и поглощается.

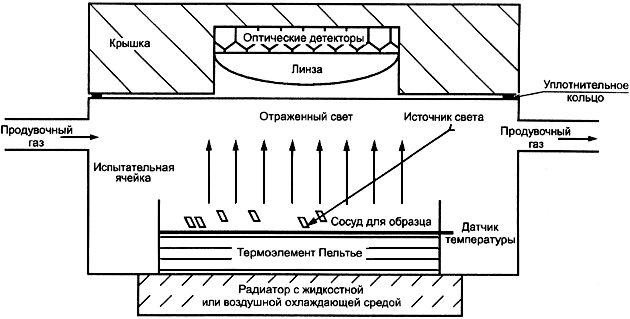

При появлении кристаллов парафина в образце отраженный свет рассеивается границами фазы "твердое тело - жидкость". Значительное количество рассеянного света падает на линзу (рисунок А.3).

Рисунок А.3 - Система детектирования образования кристаллов

А.1.1.5 Оптические детекторы расположены над линзой для контроля прозрачности образца. Расстояние между оптическими детекторами и линзой отрегулировано таким образом, чтобы отражение образца проецировалось на светочувствительную поверхность оптических детекторов. Для охвата зоны отражения используется набор оптических датчиков.

А.1.2 Панель управления на внешней поверхности аппарата (см. рисунок А.1)

А.1.2.1 Дисплей вывода сообщений обеспечивает данные о состоянии аппарата. Когда аппарат находится в режиме ожидания (холостой режим) и не обнаружено никаких неисправностей, дисплей должен отображать соответствующее сообщение. После завершения испытания на дисплее отображается значение результата. Если в каком-либо блоке аппарата обнаружена неисправность, то на дисплее будет отображаться диагностическое сообщение. Подробное объяснение диагностических сообщений приведено в руководстве по эксплуатации аппарата.

А.1.2.2 Дисплей вывода значений температуры образца обеспечивает индикацию температуры образца в течение всего времени измерения.

А.1.2.3 Дисплей вывода значений светового сигнала обеспечивает показания силы светового потока, полученного оптическими детекторами. Эта информация может быть использована для устранения неисправностей.

А.1.2.4 Кнопка "MENU" позволяет оператору изменять значения температуры в градусах Цельсия на значения в градусах Фаренгейта и наоборот. Шкала в градусах Цельсия принята в качестве стандартной.

А.1.2.5 Кнопка "RUN" позволяет оператору начать цикл измерения, после того как образец был помещен в испытательную камеру.

А.1.2.6 Кнопка "RESET" позволяет оператору остановить цикл измерения. После нажатия этой кнопки аппарат немедленно остановит цикл измерения и обеспечит нагревание образца до температуры окружающей среды.

Приложение Б

(справочное)

Сравнение структуры настоящего стандарта с ASTM D 5972

Настоящий стандарт | Стандарт ASTM D 5972 |

Введение | Раздел 5 Значение и применение |

Раздел 1 Область применения | Раздел 1 Область распространения |

Раздел 2 Термины и определения | Раздел 3 Терминология |

Раздел 3 Сущность метода | Раздел 4 Сущность метода испытания |

Раздел 4 Аппаратура, реактивы и материалы | Раздел 6 Аппаратура; раздел 7 Реактивы и материалы |

Раздел 5 Подготовка аппарата | Раздел 8 Подготовка аппарата |

Раздел 6 Калибровка | Раздел 9 Калибровка и стандартизация |

Раздел 7 Проведение испытания | Раздел 10 Проведение испытания |

Раздел 8 Обработка результатов испытания | Раздел 11 Протокол испытания |

Раздел 9 Прецизионность и отклонение | Раздел 12 Прецизионность и отклонение |

Приложение А Описание аппарата для определения температуры замерзания | Приложение (обязательное): раздел 6 (пункты 6.2-6.5) |

Рисунок А.1 | Рисунок А1.3 |

Рисунок А.2 | Рисунок А1.1 |

Рисунок А.3 | Рисунок А1.2 |

Библиография

[1] ASTM D 2386 Определение температуры кристаллизации авиационных топлив

[2] Е 691 Руководство по выполнению межлабораторного исследования для определения точности метода испытаний

[3] ИСО 4259 Нефтепродукты. Определение и применение показателей точности методов испытаний

[4] ГОСТ Р 8.580-2001 Государственная система обеспечения единства измерений. Определение и применение показателей прецизионности методов испытаний нефтепродуктов

Текст документа сверен по:

, 2005