ГОСТ Р 55128-2012

(CEN/TR 15716:2008)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Топливо твердое из бытовых отходов

Определение поведения при горении

Solid recovered fuels - Determination of combustion behaviour

ОКС 75.160.10

ОКП 02 5149

Дата введения 2014-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП ВНИЦСМВ) на основе собственного аутентичного перевода на русский язык европейского регионального документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 "Твердое минеральное топливо"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2012 г. N 912-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному документу CEN/TR 15716:2008* "Топливо твердое из бытовых отходов. Определение поведения при горении" (CEN/TR 15716:2008 "Solid recovered fuels - Determination of combustion behaviour") путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах 3, 5, 6 и по тексту документа отмеченные знаком "", приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Исторически твердое топливо из бытовых отходов возвращает нас к нефтяным кризисам приблизительно 30-летней давности, когда альтернативное топливо (refused derived fuel - RDF) продвигалось как недорогая замена нефти и газа. В противоположность последнему производители твердого топлива из бытовых отходов взяли на себя инициативу внедрения систем управления качеством, позволяющих гарантировать определенные параметры классификации и спецификации топлива. Системы управления качеством для проверки производства такого топлива существуют сейчас в нескольких странах - членах Европейского союза, и в настоящий момент ведется разработка как европейских, так и российских стандартов для твердого топлива из бытовых отходов [1].

Производство и использование для получения энергии твердого топлива из бытовых отходов (SRF), производимого из биологических отходов, остатков, смешанных и однородных потоков отходов, являются ключевым компонентом интегрированной концепции управления отходами.

Внедрение производства твердого топлива из бытовых отходов в интегрированную концепцию управления отходами требует потенциального рынка для этих продуктов. Известные проверенные рынки найдены в европейском энергетическом секторе и в других более ориентированных на конечный продукт секторах, таких как производство цемента или извести, где твердое топливо из бытовых отходов может служить заменой ископаемого топлива. Мощности для совместного использования этих продуктов, включая их использование в незначительных тепловых установках, огромны.

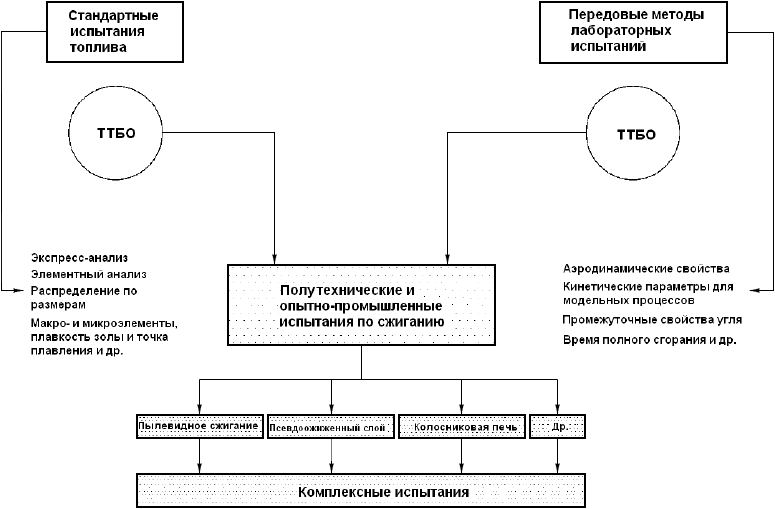

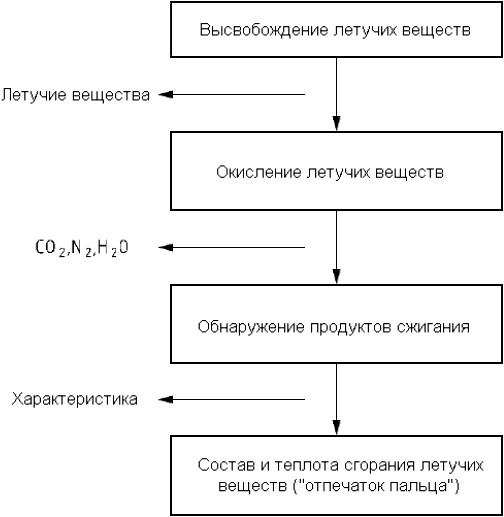

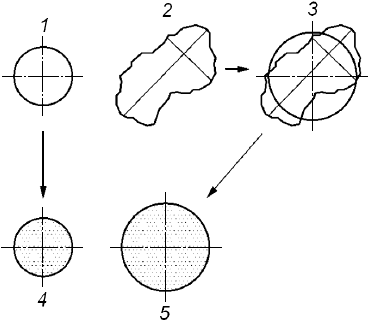

Успешное применение твердого топлива из бытовых отходов на электростанциях и в промышленных печах требует полного понимания свойств топлива, включающих характер сгорания, возможные выбросы, воздействие на промышленную установку и т.д. Определение характера сгорания является главной задачей данного стандарта. Требуется обрисовать возможные методы и процедуры, необходимые для анализа любого твердого топлива из бытовых отходов. Определение характера сгорания разделено на четыре группы, при объединении которых можно получить целостное представление о процессе сгорания твердого топлива из бытовых отходов как в монотопливной, так и в комбинированных системах сжигания (см. рисунок 1).

Рисунок 1 - Схема определения характера сгорания твердого топлива из бытовых отходов

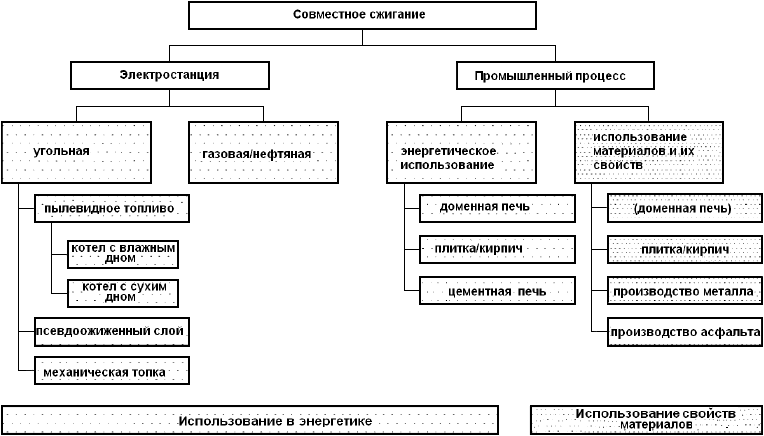

Хотя и существуют стандартизированные методы, например Американского общества по испытанию материалов (ASTM), Германского института стандартизации (DIN - Deutsches Institut Normung e.V.) и Росстандарта для определения характера сгорания основных видов топлива (например, угля), процесс сжигания твердого топлива из бытовых отходов отличен. В настоящее время нет никаких стандартизированных методов для твердого топлива из бытовых отходов. Большинство доступных методов являются внутренними, обычно разработанными для особых типов твердого топлива из бытовых отходов, например отходов или фракций биологических остатков, чтобы удовлетворить определенным системам сжигания - таким как колосниковая печь, псевдоожиженный слой, системы с распыляемым топливом и цементная печь. На рисунке 2 представлена схема разнообразных способов использования твердого топлива из бытовых отходов на примере комбинированного сжигания в электростанциях и промышленных печах. Комбинированное сжигание также включает непрямые системы совместного сжигания, такие как газификация и пиролиз. В то время как экологический аспект энергетического использования твердого топлива из бытовых отходов очень важен, настоящий стандарт фокусируется только на вопросах сжигания.

Рисунок 2 - Пути использования твердого топлива из бытовых отходов

Твердое топливо из бытовых отходов может быть произведено из любых горючих неопасных отходов и такого качества, которое позволяет классифицировать его в соответствии с ГОСТ Р 54236 и отвечает требованиям стандарта, согласованным с клиентом. Очевидной становится главная проблема: как определить надежные методы для описания характера сгорания твердого топлива из бытовых отходов, действительные для всех возможных типов топлива и для всех систем сжигания. Системный подход, принятый в настоящем стандарте для определения характера сгорания, проиллюстрирован рисунком 1. Методы испытаний топлива сгруппированы в четыре категории:

- стандартный анализ топлива;

- лабораторные испытания передовыми методами;

- испытания сжиганием на полутехническом и опытно-промышленном уровне;

- полномасштабные испытания.

Такая четырехэтапная процедура является эффективным способом успешной интеграции нового топлива в работу уже существующих электростанций или промышленных печей. Полномасштабные испытания новых видов топлива являются самыми надежными методами их исследования, но очень дорогими, с несколькими узкими местами (например, необходимость переоснащения, получения разрешения, временные затраты и т.д.). Это является причиной необходимости разработки и стандартизации методов, применимых к различным системам сжигания, которые одновременно надежны, быстры и недороги. Перед полномасштабным внедрением топлива помимо оценки параметров, определяющих характер сгорания, необходима достоверная оценка других областей, таких как размол и подача топлива; шлакоотделение, загрязнение и коррозия, выбросы и остатки. Систематическая оценка дополнительных параметров требует специфических исследований, испытаний и измерений.

Стандартным анализом твердого топлива из бытовых отходов определяют основные параметры горючих и негорючих веществ. Количество энергии, содержание воды, летучих веществ, связанного углерода, золы и размер частиц помогают определить наиболее подходящий тип системы сжигания. Для уточнения выбора системы сжигания помимо стандартного анализа может потребоваться "передовой" метод анализа, желательно с близкими выбранному процессу параметрами. Такая корреляция существенно улучшает надежность исследований. Примером в случае системы с распылением топлива может служить максимальный размер частицы, необходимый для полного сжигания, чтобы избежать попадания топлива в зольный остаток.

В настоящее время исследования характера сгорания твердого топлива из бытовых отходов опираются в значительной степени на стандартный анализ и лабораторные испытания, которые были первоначально разработаны с определенными ограничениями и применимы к твердому топливу, такому как лигнит и каменный уголь. Общая проблема этих методов состоит в недостаточности охвата ими параметров, связанных с поведением твердого топлива из бытовых отходов в процессе сгорания. Эти методы подтверждают скорее постоянное качество поставок твердого топлива из бытовых отходов, чем определяют показатели сгорания. Поэтому требуются развитие так называемых "продвинутых" методов испытаний, чтобы устранить разрыв, и исправление существующих испытательного оборудования и условий измерения.

Движущая сила внедрения твердого топлива из бытовых отходов кроется в основном в экономических факторах. В большинстве случаев конечным потребителем является оператор электростанции или промышленной печи, поэтому основное внимание уделяется бесперебойной и надежной работе установки, оценкам возможных рисков и опасностей. В случае необходимости переоснащения конечный пользователь должен вычислить необходимую стоимость модификаций и работ. Можно предположить, что вследствие возможных операционных рисков, например, коррозии, операторы производственного предприятия выберут топливо с наиболее подходящими свойствами. Такие требования являются необходимыми инструментами для управления качеством твердого топлива из бытовых отходов и обеспечения его поставок согласно спецификации. Знание характеристик сгорания является существенным аспектом для коммерциализации твердого топлива из бытовых отходов, позволяющим оптимизировать процесс и оценку возможных рисков и опасностей до внедрения топлива.

Любые методы испытаний должны ориентироваться на следующие аспекты:

- воспроизводимость;

- повторяемость;

- надежность;

- рациональное использование времени (быстрые методы испытаний);

- эффективность затрат;

- возможность автоматизации испытаний.

1 Область применения

Настоящий стандарт распространяется на все виды твердого топлива из бытовых отходов и устанавливает методы испытаний различных видов твердого топлива из бытовых отходов, в том числе по времени розжига, времени сжигания газовой фазы и времени сжигания угля.

При определении поведения при горении определяют основные параметры горючих и негорючих веществ. Кроме того, определяют тип системы сжигания, наиболее подходящий для данного материала, на основании таких показателей, как теплота сгорания, содержание влаги и летучих соединений, связанный углерод, зольность и размер частиц.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 54223-2010 (CEN/TS 15402:2006) Топливо твердое из бытовых отходов. Определение выхода летучих веществ

ГОСТ Р 54224-2010 (CEN/TS 15403:2006) Топливо твердое из бытовых отходов. Определение зольности

ГОСТ Р 54226-2010 (CEN/TS 15408:2006) Топливо твердое из бытовых отходов. Определение содержания серы (), хлора (

), фтора (

) и брома (

)

ГОСТ Р 54230-2010 (CEN/TS 15415:2006) Топливо твердое из бытовых отходов. Определение гранулометрического состава ситовым методом

ГОСТ Р 54231-2010 (CEN/TS 15414-1:2006) Топливо твердое из бытовых отходов. Определение содержания влаги высушиванием. Часть 1: Общая влага. Стандартный метод

ГОСТ Р 54232-2010 (CEN/TS 15414-2:2006) Топливо твердое из бытовых отходов. Определение содержания влаги высушиванием. Часть 2: Общая влага. Ускоренный метод

ГОСТ Р 54233-2010 (CEN/TS 15414-3:2006) Топливо твердое из бытовых отходов. Определение содержания влаги высушиванием. Часть 3. Влага аналитическая

ГОСТ Р 54234-2010 (CEN/TS 15407:2006) Топливо твердое из бытовых отходов. Определение углерода, водорода и азота инструментальными методами

ГОСТ Р 54235-2010(CEN/TS 15357:2006) Топливо твердое из бытовых отходов. Термины и определения

ГОСТ Р 54236-2010 (CEN/TS 15359:2006) Топливо твердое из бытовых отходов. Технические характеристики и классы

ГОСТ Р ИСО 9000-2008 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р 55118-2012 (CEN/TS 15404) Топливо твердое из бытовых отходов. Определение плавкости золы методом характерных температур

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ Р 54235 и ГОСТ Р ИСО 9000.

4 Горение твердого топлива

4.1 Общие требования

Горение топлива нужно рассмотреть и с теоретической, и с практической точек зрения. С первой можно определить сгорание как быструю химическую реакцию кислорода с горючими элементами топлива. В то время как со второй точки зрения, представляющей особый интерес для инженера, которого заботят конструкция и производительность котла, можно определить сгорание как химическое соединение горючих элементов топлива и кислорода воздуха, интенсивностью которого управляют для получения полезной тепловой энергии. Эти два определения неявно включают в понятие "сгорание" много ключевых факторов. Для полного сгорания топлива в печи должны быть выполнены четыре основных условия:

1) к топливу подается необходимое количество воздуха (кислорода);

2) кислород и топливо тщательно перемешиваются (турбулентность);

3) топливно-воздушная смесь поддерживается при температуре воспламенения или выше;

4) объем печи достаточно большой, чтобы дать время смеси для полного сгорания.

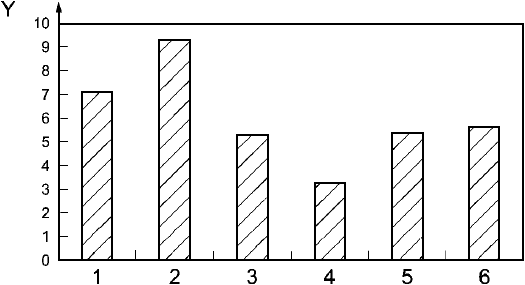

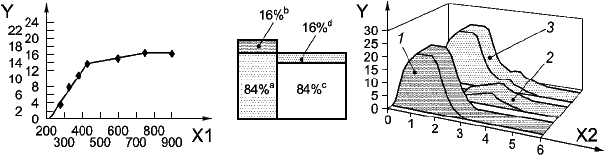

Содержание горючих элементов в топливе изменяется в зависимости от его типа. На рисунке 3 показано существенное изменение в требованиях к подаче воздуха для различного топлива, вытекающее из изменений в составе топлива. Для иллюстрации этого изменения используется минимальный объем воздуха, теоретически требуемый для поддержания полного сгорания.

Y - стехиометрическая потребность в воздухе в номинальных куб. м сухого воздуха на кг топлива

Рисунок 3 - Стехиометрическое соотношение воздуха и топлива для некоторых видов твердого топлива из бытовых отходов

В идеальной ситуации процесс сгорания произошел бы со стехиометрическими количествами кислорода и основанного на соответствующих химических принципах горючего. Однако так как полное смешивание воздуха и топлива в пределах печи является фактически невозможным, в камеру должен подаваться избыточный объем воздуха, чтобы гарантировать полное сгорание. Обеспечиваемый избыток воздуха меняется в зависимости от топлива, загрузки котла и системы сжигания, и это значение находится в диапазоне 0,10,6 и более.

Горение твердого топлива состоит из трех относительно различных, но взаимосвязанных и перекрывающихся фаз:

- фазы нагрева (время до воспламенения);

- фазы газового горения (продолжительность фазы газового горения);

- сгорания углей (продолжительность выгорания углей).

Во-первых, в период времени до воспламенения частицы топлива нагреваются вследствие излучения и конвекции в печи, испаряются влага и летучие вещества, содержащиеся в топливе. Твердое топливо, особенно свежая биомасса, может испарять горючие летучие вещества при температуре ниже 100 °С, и воспламенение может произойти, как только частицы перестают быть полностью окружены водяным паром. Время до воспламенения относительно коротко. Для пластмасс оно отличается: они не содержат летучих веществ в традиционном представлении. Они часто прозрачны, таким образом, нагреваются медленно и затем начинают плавиться. Пленочные пластмассы имеют тенденцию сокращаться при нагреве и формировать литые капельки. При температуре приблизительно 400 °С начинается процесс деполимеризации (пиролиза), когда освобождаются газообразные горючие соединения. Время до воспламенения твердого топлива из бытовых отходов более продолжительно по сравнению с обычным топливом с аналогичными размерами частиц.

Во-вторых, во время фазы газового горения летучие вещества, освободившиеся через десорбцию и пиролиз, сгорают в пламени вокруг частиц топлива, пока не остается твердый уголь. Эта фаза более продолжительна для пластмасс по сравнению с углем, потому что пластмассы (кроме поливинилхлорида) не формируют угля вообще. Горящая частица может летать как воздушный шар с нагретым воздухом.

В-третьих, фаза выгорания углей является двухфазной (газ/твердое тело) реакцией, которая для угля является самым длинным этапом, и это в значительной степени зависит от размера частиц, их пористости и т.д. Для дерева эта фаза имеет среднюю продолжительность, а для полиолефиновых пластмасс близка к нулю. Тесты показывают, что для частиц одного размера (50 мг) при одинаковой температуре и содержании кислорода время полного сгорания идет в следующем порядке: пластмассы < сухое дерево < уголь.

Процесс сгорания металлов, присутствующих в твердом топливе из бытовых отходов, особенно алюминия, является сложным, и полностью избежать его невозможно. Воспламенению таких частиц предшествует разрушение окисной оболочки при температуре >1500 °С (вычисленная); частица интенсивно реагирует с атмосферным кислородом, что приводит к дальнейшему резкому увеличению температуры в поверхностной зоне частицы. Такие высокотемпературные режимы, требуемые для воспламенения, как правило, не встречаются в обычных котлах, поэтому капельки расплавленного алюминия коагулируют и формируют большие куски металла после охлаждения.

4.2 Основы некоторых распространенных систем сжигания, использующих твердое топливо из бытовых отходов

Система сжигания распыленного топлива (РТ): При РТ-сжигании топливо измельчается до установленной величины в зависимости от реакционной способности, например, для угля установлен максимальный размер частиц 250 мкм на 300 мкм. Частицы измельченного топлива пневматически транспортируются к горелкам и впрыскиваются через форсунки в камеру сгорания. Для топлива с меньшей реакционной способностью размер частиц соответственно уменьшается, чтобы увеличить общую площадь поверхности и тем самым улучшить условия воспламенения и сгорания. Воздух, который доставляет топливо от измельчителя к горелкам, является небольшой частью общего объема воздуха для сгорания. Этот воздух должен оставаться достаточно холодным, не выше 373 К для угля и намного ниже для твердого топлива из бытовых отходов. Это необходимо из соображений безопасности, чтобы не допустить воспламенения и взрыва в измельчителе и транспортном трубопроводе между измельчителем и горелками. Остальная часть воздуха сгорания, который может предварительно нагреваться до более высоких температур, подается отдельно и примешивается к уже воспламененному потоку измельченного топлива непосредственно в камере сгорания. Камера сгорания обычно имеет форму параллелепипеда; площадь поперечного сечения отапливаемого углем котла на 300 МВт может составлять приблизительно 15 м х 15 м, а его высота - 45-50 м (см. [3]).

Система псевдоожиженного слоя: Псевдоожиженный слой состоит из топлива (уголь, кокс, биомасса, твердые бытовые отходы и т.д.) и материала основания (зола, песок и/или сорбент) и поддерживается при атмосферном или высоком давлении. Слой становится текучим, когда воздух или другие восходящие потоки газа приобретают скорость, достаточную, чтобы взрыхлить материал слоя. При низких псевдоожижающих скоростях (от 0,9 м/с до 3 м/с) в слое поддерживается относительно высокая плотность твердого вещества, и только небольшая часть твердых частиц подхватывается потоком воздуха. Система с кипящим слоем, работающая в таком режиме, обычно называется кипящим псевдоожиженным слоем (КПС). По мере увеличения псевдоожижающей скорости газового потока меньшие частицы топлива подхватываются с подложки. Поверхность слоя становится более рыхлой, а плотность твердого вещества слоя уменьшается. Система с кипящим слоем, работающая при скоростях потока от 3,9 м/с до 6,7 м/с, обычно называется циркулирующим кипящим слоем (ЦКС).

Сжигание в псевдоожиженном слое (СПС) позиционируется как "многотопливное", с возможностью сжигания широкого ассортимента твердого топлива с различной теплотой сгорания, содержанием золы и влаги. Кроме того, в системах с кипящим слоем минимизированы тенденции к шлакоотделению и загрязнению из-за более низких температур сгорания. Преимущества СПС по сравнению с обычными системами распыления топлива заключаются в следующем:

- может быть удален в процессе сгорания путем добавления к материалу псевдоожиженного слоя известняка, что избавляет от необходимости внешнего процесса десульфуризации;

- котлы с псевдоожиженным слоем конструктивно многотопливны и при соблюдении надлежащих условий разработки в них могут использоваться многие виды топлива;

- горение в установках СПС протекает при температурах ниже температур спекания золы большинства видов топлива, и, следовательно, в системах СПС снижены тенденции к шлакоотделению и загрязнению;

- из-за низких температур сгорания эмиссия конструктивно низка.

Котлы для сжигания топлива: В таких системах сжигания твердое топливо распределяется и сжигается на колосниках. Обычно используются постоянно самоочищающиеся подвижные колосники. Более легкая часть твердого топлива сгорает в суспензии над колосником, а более тяжелая часть горит непосредственно на колосниках. Для охлаждения колосников используют воздух и/или воду. Избыточный объем воздуха для сжигания подается для того, чтобы добиться перемешивания газов и сгорания над колосником. Такие системы используются в основном для сжигания переработанных и непереработанных отходов.

4.3 Определение характерных параметров

Размер частиц и реакционная поверхность оказывают существенное влияние на процесс горения, особенно для доступных на рынке твердого топлива из бытовых отходов и твердой биомассы. Различия в свойствах топлива и условиях его сжигания, которые влияют в целом на процесс сжигания, отражены в таблице 1. Свойства топлива и параметры сжигания (условия использования) вместе определяют то, как конкретное твердое топливо из бытовых отходов поведет себя при сжигании.

Таблица 1 - Параметры топлива и его сжигания, влияющие на характер сгорания твердого топлива из бытовых отходов

Свойство топлива | Параметр сжигания |

Теплотворная способность и теплопроводность | Температура в печи |

Верхняя (GCV) и нижняя теплота сгорания (NCV) | Распределение тепла в печи |

Состав и распределение органических и неорганических соединений | Парциальное давление кислорода в профиле печи |

Выделение летучих фракций и реакционная способность углей в зависимости от температуры частиц | Скорость, турбулентность и характер перемешивания |

Состав и спекаемость золы | Время осаждения |

Размер частиц и др. | Система сжигания и др. |

Свойства твердого топлива могут быть разделены на химические, механические (физические), тепловые и кинетические (относящиеся к реакции горения) свойства. Химические свойства описывают такие аспекты, как горючие вещества, макро- и микроэлементы и т.д. Механические свойства описывают плотность частиц и насыпную плотность, гранулометрический состав, объем и форму частиц и т.д.; в то время как теплотворная способность, потребность в воздухе, теплоемкость и расчетная адиабатическая температура пламени являются тепловыми свойствами топлива. Указанные свойства могут быть отнесены ко всем видам твердого топлива из бытовых отходов без исключения. Оценка кинетических свойств более сложна, поскольку они, в свою очередь, зависят от химических, физических и тепловых свойств. Детальное исследование свойств сгорания угля осуществляется посредством определения содержания летучих веществ, теплотворной способности и распределения размеров частиц. Данный подход применим для гетерогенного топлива после внесения ряда изменений.

4.4 Использование классификационных чисел

Некоторые параметры характера сгорания топлива обозначаются классификационными числами. Они могут использоваться для сравнения различных первичных и восстановленных топлив. Классификационные числа также представлены для других данных, таких как шлакоотделение, загрязнение, коррозия и формирование выбросов. Использование этих чисел, применяемых в основном для различных качеств угля, для твердого топлива из бытовых отходов имеет ряд ограничений. Тем не менее это может быть одним из способов классификации твердого топлива из бытовых отходов, хотя невозможно достаточно точно описать его взаимодействие с углем при использовании установок совместного сжигания. Использование классификационных чисел для твердого топлива из бытовых отходов должно сопровождаться независимой процедурой подтверждения.

4.5 Инструменты прогнозирования горения

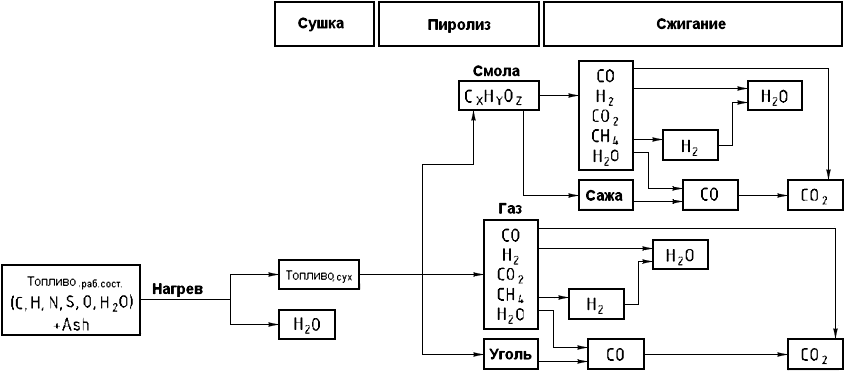

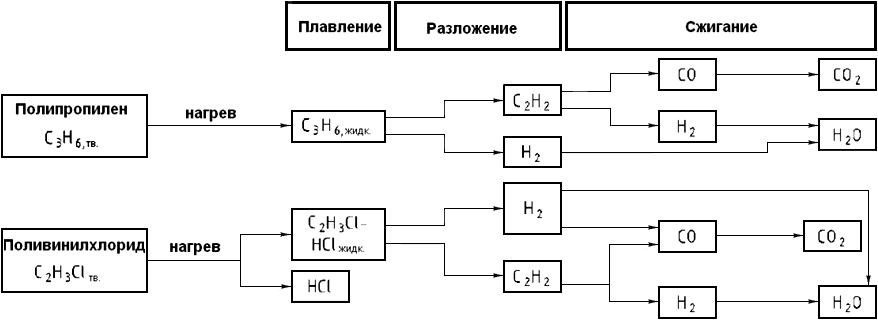

Для разработки и успешного внедрения моделей горения частиц в инструменты прогнозирования горения, такие как расчетная динамика текучести, кинетика шлакообразования топлива, особый интерес вызывают данные по кинетике летучих соединений и углей. Первые имеют преимущественное значение, если испарение летучих фракций определяет скорость горения твердого топлива из бытовых отходов, и наоборот. Большинство видов твердого топлива из бытовых отходов содержат высокий процент летучих фракций, и их отделение в ходе горения определяет весь процесс. Рисунки 4 и 5 иллюстрируют взаимодействие в модели горения, свойственной установкам совместного сжигания для пластмасс и смеси биомассы и угля.

Рисунок 4 - Модель горения пластмасс

Рисунок 5 - Схема модели реакции для смеси биомассы и угля

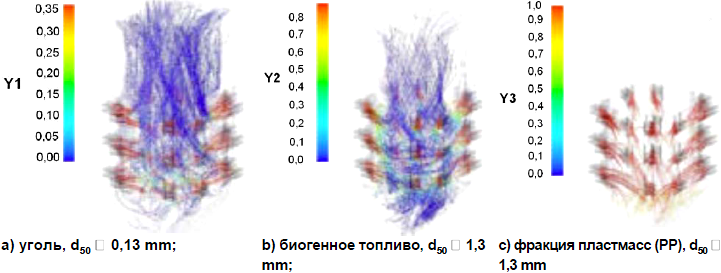

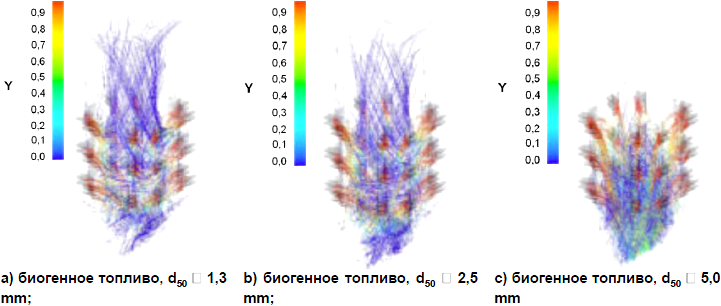

Горение твердого топлива из бытовых отходов, как и любого другого твердого топлива, может быть представлено путем применения и модификации существующих модулей, работающих для сжигания распыленного угля. Для прогнозирования горения с использованием расчетной динамики текучести необходимо учитывать три основных явления: химические реакции, поведение потока и перераспределение тепла. На рисунке 6 изображено, как эти инструменты используются для визуализации профилей выгорания в одном и том же котле разных видов твердого топлива из бытовых отходов, отличающихся размерами частиц. Как видно, выгорание для крупных частиц (![]() ) составляет порядка 0,5 kg/kg

) составляет порядка 0,5 kg/kg соответственно цветовому коду выгорания. Отслеживание частиц также проводилось для угля, биогенной и пластмассовой фракции твердого топлива из бытовых отходов (см. рисунок 7).

Y - цветовой код выгорания

Рисунок 6 - Симуляция выгорания ТВТ в котле

Y1, Y2, Y3 - цветовые коды выгорания

Рисунок 7 - Отслеживание частиц при выгорании угля, биогенного и пластмассового топлива

Для каждого случая следы частиц показывают образцы из всего спектра частиц, воспроизводя уменьшение горючих веществ в частице. Наглядно видно, что по сравнению с углем характер сгорания фракций твердого топлива из бытовых отходов имеет ряд отличий. Частично это зависит от иного распределения размеров частиц, частично - от иного характера горения самого топлива. В то время как сгорание угля и биогенных частиц характеризуется продолжительными фазами спекания и выгорания углей, частицы пластмасс проходят сравнительно долгий этап плавления, сменяющийся быстрой фазой разложения (теплота разложения пренебрежимо мала), и сравнительно быстро переходят в газообразную фазу.

5 Термический гравиметрический анализ

Для определения кинетических данных используются различные методы и приборы, такие как термогравиметрический анализ (ТГА), дифференциальный термогравиметрический анализ (ДТГ-анализ), метод высокотемпературного провода (HTWM) и лабораторные реакторы периодического действия. Большинство приборов, имеющих дело с отдельными частицами, предоставляют возможность исследовать кинетические свойства основных фракций частиц топлива, таких как пластмассы, бумага, дерево и т.д. И все же сделать прогноз того, как поведет себя реальная топливная смесь, гораздо сложнее. В этом случае требования к отбору и сокращению проб выходят на первое место, поскольку ТГА и сравнимые с ним лабораторные методы испытаний имеют дело с очень небольшими массами материала (от миллиграммов до граммов). Для получения надежного результата требуется приложить усилия для подготовки порции испытуемого материала, так, как это делается при проведении стандартных химических или физических методов испытаний.

Самая распространенная методика в термическом анализе заключается в непрерывном измерении физических и химических изменений испытуемого вещества, подвергаемого строго контролируемой программе изменения температуры. Измеряемыми переменными могут быть изменение массы, температуры или размеров частиц вещества, тепловые потоки из и внутрь материала или любая другая величина. Ниже описаны три методики, которые можно объединить, позволяющие извлечь больший объем информации. Упор делают на термогравиметрические методы, где измеряемой переменной служит изменение массы образца.

Оборудования для термогравиметрического анализа может использоваться следующими способами:

1) дифференциальный термальный анализ (ДТА), при котором небольшое количество тонко измельченного топлива (обычно от 10 мг до 20 мг) и термически инертное эталонное вещество нагреваются по отдельности в электрической печи при контролируемой скорости нагрева и в определенной атмосфере. Разница в температуре между образцом и инертным материалом непрерывно измеряется с помощью пары дифференциальных термоэлементов и фиксируется как функция температуры печи. Полученная кривая часто называется кривой горения;

2) термогравиметрический анализ (ТГА), при котором небольшое количество тонко измельченного испытуемого вещества нагревается на микрометрических весах высокой чувствительности в определенной атмосфере либо изотермическим, либо неизотермическим способом с заданной скоростью изменения температуры. Изменение массы образца измеряется и фиксируется как функция температуры печи или времени. ТГА в основном используется для композитного анализа твердого топлива для определения температурных границ изменения массы и для изучения выгорания углей;

3) производный или дифференциальный термогравиметрический анализ (ДТГ-анализ), отличающийся от ТГА тем, что ведется непрерывная фиксация скорости потери массы пробы, где время - функция температуры печи. Когда твердое топливо нагревается в атмосфере потока воздуха, полученный график обычно называют профилем горения. Если атмосфера печи - инертный газ (например, ), кривая называется профилем высвобождения летучих веществ. ДТГ-анализ предоставляет "оттиск" всего процесса горения твердого топлива. Полученный профиль горения может дать сравнительную оценку характеристик горения твердого топлива из бытовых отходов в различных системах сжигания, то есть поведение нового топлива может быть оценено путем сравнения с хорошо известным твердым топливом (например, углем). Профиль высвобождения летучих веществ дает информацию о характере расщепления органических соединений в процессе нагревания.

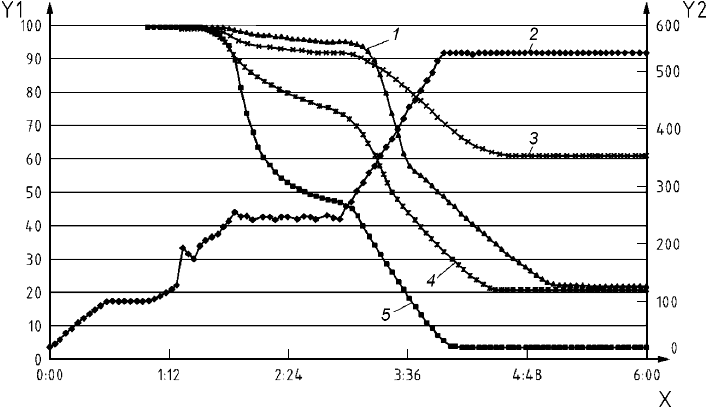

ТГА, ДТГ-анализ и ДТА - эмпирические методы. Следовательно, все результаты зависят от условий испытаний и используемых приборов так же, как и от характеристик твердого топлива. Метод надежен и воспроизводим. Возможно определение кинетических данных и классификационных чисел. Поскольку метод ограничен сравнительно низким диапазоном температур и умеренной скоростью нагрева, его результат нельзя прямо переносить на полномасштабный процесс. Небольшие объемы проб требуют гомогенного отбора и сокращения проб. На рисунках 8 и 9 отражены соответственно результаты ТГА/ДТГ-анализов разных видов твердого топлива из бытовых отходов и различное их поведение в части высвобождения летучих веществ и сгорания. На рисунке 10 изображен приблизительный анализ угля методом ТГА.

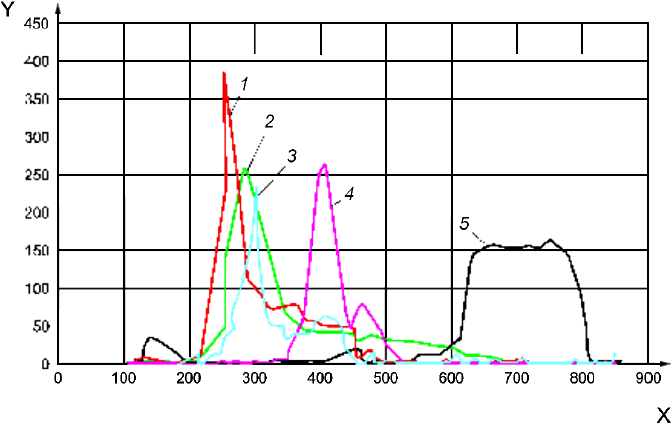

Y1 - массовая фракция, %; Y2 - температура, °С; X - время, ч; 1 - измельченные шины; 2 - температура; 3 - канализационные осадки; 4 - бумага/пластик; 5 - дерево из разрушенных строений

Рисунок 8 - Профили горения твердого топлива из бытовых отходов в термогравиметрическом анализаторе

Y - изменение массы в единицу времени (dm/dt); X - температура, ° С; 1 - ТВТ (с высокой долей биомассы); 2 - природное дерево; 3 - макулатура (газеты); 4 - полиэтилен терефталат (PET); 5 - связанный углерод

Рисунок 9 - Результаты ДТГ-анализа разных видов топлива с пиками, показывающими температуры максимальной термальной декомпозиции

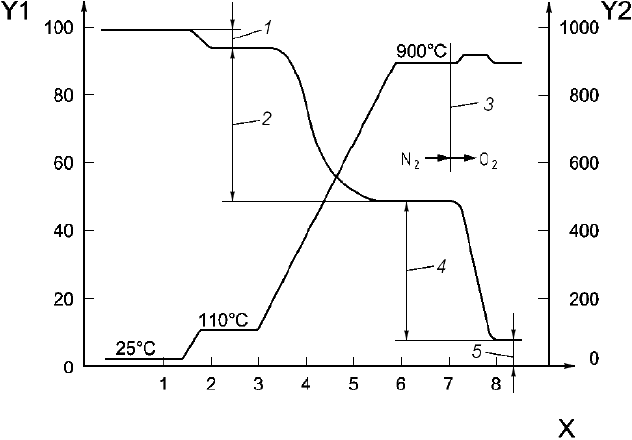

Y1 - масса образца, %; Y2 - температура, ° С; X - время в минутах; 1 - влага, %; 2 - летучие фракции, %; 3 - изменение атмосферы; 4 - связанный углерод, %; 5 - зола, %

Рисунок 10 - Схематическая кривая ТГА, показывающая приблизительный анализ угля

ТГА/ДТГ-анализ может предоставить:

- приближенный анализ твердого топлива из бытовых отходов;

- сравнительную оценку профилей горения разных видов твердого топлива из бытовых отходов;

- кинетические данные;

- информацию о процессе горения в целом.

В то же время ТГА/ДТГ-анализ:

- не имитирует PF условия котла или FBC;

- ограничен сравнительно низкими рабочими температурами и низкими темпами нагрева;

- интерпретация данных может вызвать затруднения.

Суммируя, можно сказать, что с учетом некоторых ограничений ТГА/ДТГ-анализ воспроизводим, повторяем, относительно быстр, может быть автоматизирован и легко проводится в большинстве топливных лабораторий на имеющемся оборудовании.

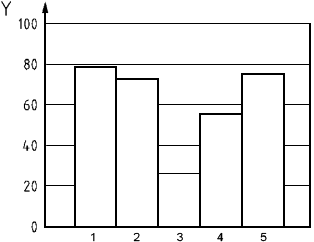

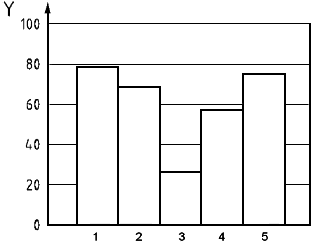

Испытания были проведены для сравнения метода, описанного в ГОСТ Р 54223, для определения летучих фракций ТГА. Результаты отражены на рисунке 11, различия в результатах двух методов пренебрежимо малы.

а) Результаты по методике ГОСТ Р 54223

Y - летучие вещества, %;

1 - SRF с содержанием летучих веществ 79,41%;

2 - SRF с содержанием летучих веществ 72,76%;

3 - SRF с содержанием летучих веществ 26,83%;

4 - SRF с содержанием летучих веществ 55,20%;

5 - SRF с содержанием летучих веществ 75,17%;

b) Результаты, полученные инструментальным термогравиметрическим анализом (ТГА)

Y - летучие вещества, %;

1 - SRF с содержанием летучих веществ 78,82%;

2 - SRF с содержанием летучих веществ 69,11%;

3 - SRF с содержанием летучих веществ 27,05%;

4 - SRF с содержанием летучих веществ 57,21%;

5 - SRF с содержанием летучих веществ 75,06%;

Рисунок 11 - Сравнение методики ГОСТ Р 54223 (а) с инструментальным термогравиметрическим анализом (ТГА) (b)

6 Стандартный анализ топлива

6.1 Общие положения

Основная информация, необходимая для оценки качества твердого топлива из бытовых отходов по физическим, механическим, биологическим и химическим свойствам, кратко описана в 6.2-6.6. Для прогнозирования поведения топлива при горении необходимы дополнительные испытания.

6.2 Экспресс-анализ: содержание влаги, летучих веществ и золы

Соотношение этих параметров определяет начало и протекание процесса горения. Методы описаны в ГОСТ Р 54223, ГОСТ Р 54224, ГОСТ Р 54231, ГОСТ Р 54232 и ГОСТ Р 54233.

6.3 Элементный анализ:  ,

,  ,

,  ,

,  , галогены

, галогены

Данный метод основан на полном окислении пробы (могут быть также использованы приборы для "сжигания вспышкой"), которое превращает органические соединения в продукты горения. Получаемые газы горения проходят через восстановительную печь и подаются в хроматографическую колонку газом-носителем (гелием), где они разделяются и подвергаются количественному анализу: соответствующими газовыми анализаторами (например, с помощью датчика теплопроводности (thermal conductivity detector - TCD). Образцы помещаются в подходящий контейнер (металлический тигель) и затем подвергаются нагреву в кварцевой печи при температуре около 1000 °С в потоке кислорода для полного окисления в присутствии слоя катализатора. Избыточный кислород удаляется соединениями меди, в то время как оксиды азота расщепляются до элементарного азота. Эти методы описаны в ГОСТ Р 54234 и ГОСТ Р 54226.

6.4 Высшая теплота сгорания (GCV)/низшая теплота сгорания (NCV)

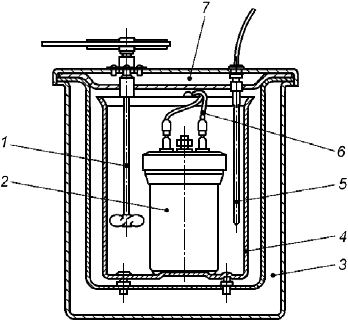

Теплота сгорания - один из основных параметров, определяемых для любого топлива. Поскольку он обозначает содержание энергии в топливе, его влияние на процесс горения огромно. Проблемой является соотношение между компонентами топлива и их вкладом в теплоту сгорания. Как правило, GCV измеряется в лаборатории калориметрической бомбой (см. рисунок 12); этот метод описан в CEN/TS 15400 [1].

1 - мешалка; 2 - калориметрическая бомба; 3 - оболочка; 4 - калориметрический сосуд; 5 - платиновый резистентный термометр; 6 - провод зажигания; 7 - крышка оболочки

Рисунок 12 - Калориметрическая бомба FTT

6.5 Гранулометрический состав

Анализ распределения частиц по размеру описан в ГОСТ Р 54230, где предлагается метод анализа просеиванием (см. рисунок 13). Однако этот метод подходит не для каждого вида твердого топлива из бытовых отходов, поскольку некоторые из них, имеющие изменяющуюся плотность частиц и по природе рыхлые, слипаются друг с другом в процессе просеивания и образуют агломераты. По этой причине для таких видов топлива предлагается другой метод, основанный на оптическом распознавании.

Рисунок 13 - Примеры оборудования для просеивания

6.6 Зольность и плавкость золы

Из всех параметров, относящихся к поведению золы при горении, только плавкость золы описана в ГОСТ Р 54224 и ГОСТ Р 55118. Эти параметры относятся к горению, поскольку зольность определяет количество "инертного" материала после сгорания и плавление золы влияет на поведение этого материала в процессе горения. Существует много пригодных для использования методов анализа золы, разработанных для основных видов твердого топлива (например, угля).

7 Лабораторные методики определения характеристик топлива

7.1 Общие положения

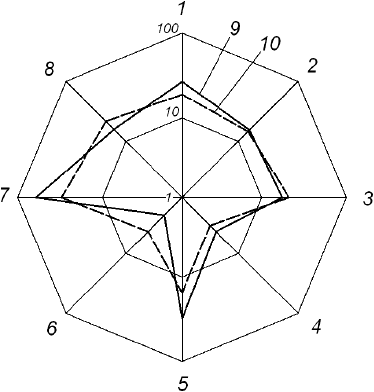

Основная цель продвинутого анализа - связать стандартные методы определения характеристик топлива с его поведением во время определенного процесса. На рисунке 14 представлен пример улучшенного метода классификации топлива, который связывает стандартные параметры топлива с параметрами процесса. Такие параметры процесса определяются так называемыми продвинутыми аналитическими методами. Эти методы разрабатываются для определения наиболее подходящих условий заданного процесса характеристик топлива. В соответствии с изменениями в спектре используемого топлива и внедрением новых технологий энергоустановок такие методы должны проверяться индивидуально на их пригодность и дорабатываться в соответствии с требованиями и спецификациями новых процессов и видов топлива.

1 - низшая теплота сгорания; 2 - летучий азот топлива; 3 - кинетические параметры: угли и летучие вещества; 4 - аэродинамические качества, время пребывания; 5 - органически связанные щелочи; 6 - влага; 7 - летучие вещества; 8 - зола; 9 - твердое топливо из бытовых отходов 1; 10 - твердое топливо из бытовых отходов 2

Рисунок 14 - Пример характеристик твердого топлива из бытовых отходов

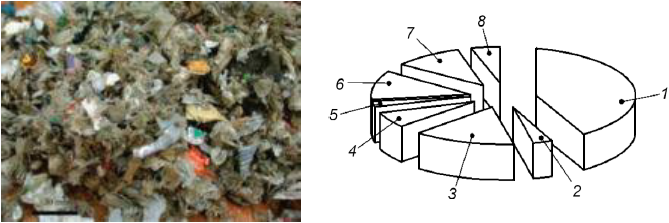

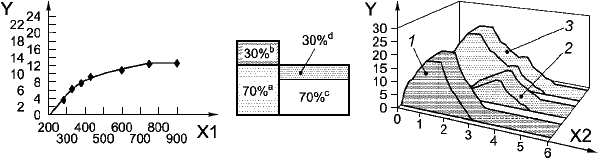

Весьма важный аспект в процессе характеристики гетерогенного топлива - информация о его составе. Базовый состав топлива (т.е. пластмассы, бумага, картон, текстиль) дает первое представление о компонентах топлива, которые влияют на его горение, а также позволяет предположить, каких частиц следует ожидать в первую очередь (например, пленка). Стандартного метода определения базового состава топлива не существует, и такой анализ в основном делается ручной сортировкой, особенно это относится к потокам топлива с высокой гетерогенностью, таким как твердое топливо из бытовых отходов, производимое из твердых муниципальных отходов (см. рисунок 15).

1 - бумага, картон 43%; 2 - дерево 3%; 3 - пластмассовые пленки 16%; 4 - твердые пластмассы 8%; 5 - вспененные пластмассы 2%; 6 - композитные материалы 12%; 7 - текстиль/пух 11%; 8 - другое 5%

Рисунок 15 - Фракция с высокой теплотой сжигания (HCF) твердых муниципальных отходов (ТМО) и ее процентный состав

Знание основных компонентов топлива и соответствующих характеристик его частиц является плодотворной базой для разработки методик испытаний и формирования схемы испытаний.

Другой подход может базироваться на изучении чистых фракций топлива, которые доминируют в процессе горения. В соответствии с таким подходом перенос результатов испытаний на гетерогенное топливо также может иметь успех.

7.2 Определение состава топлива

Определение и проверка макроскопических компонентов топлива важны для идентификации основных фракций, таких как черные и цветные металлы, неорганические примеси и другие основные компоненты (например, ПВХ), а также определение содержания основных компонентов, таких как бумага, пластмассы, картон, дерево и т.д., которые влияют на поведение в процессе горения и общее содержание биомассы. Помимо ручной сортировки, свой высокий потенциал показали оптические методы, которые могут применяться к большинству видов твердого топлива из бытовых отходов. В разработке находится метод, поддающийся высокой автоматизации и базирующийся на технологии органической петрографии и микроскопическом исследовании цифровых изображений. Рисунок 16 иллюстрирует микроскопический анализ состава твердого топлива из бытовых отходов.

Рисунок 16 - Продвинутый микроскопический анализатор состава топлива

7.3 Состав и теплота сгорания летучих веществ

Обычными методами описания характеристик топлива нельзя получить информацию о высвобождении летучих веществ при разных температурах и о теплоте сгорания летучих веществ. Поэтому был разработан новый метод характеристики и классификации топлива, главный принцип которого заключается в изучении высвобождения летучих веществ при точно заданных температурах. Его результаты дают информацию о природе летучих веществ, высвобождаемых при разных температурах, и теплоте их сгорания. Поскольку процесс горения представляет собой взаимодействие подпроцессов распада и окисления, весь процесс горения может быть изучен путем пошагового анализа его подпроцессов.

Принцип измерений проиллюстрирован на рисунке 17. В первую очередь образец подвергается распаду в бескислородной среде, затем летучие вещества окисляются и в конце подсчитываются продукты сгорания. Распад (шаг 1) производится при разных температурах. Результатом анализа становится специфический "профиль горения" топлива, который описывает высвобождение из топлива при различных температурах углерод-, азот- и водородсодержащих соединений. Теплота сгорания летучих веществ рассчитывается на основе состава топлива. Измерения проводятся с помощью имеющихся в продаже систем элементного анализа.

Рисунок 17 - Принцип измерений

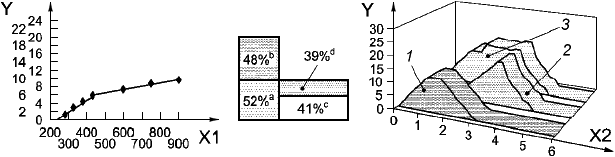

На рисунке 18 отражена теплота сгорания летучих веществ и связанного углерода в разных видах топлива. Чтобы применить измеренные величины в колосниковой системе сжигания, сначала используется простая модель с постоянным распределением температур на поверхности горения. Топливо последовательно транспортируется через различные области с известными температурами. В каждом сегменте поверхности горения присутствует определенное высвобождение летучих веществ, которое зависит от температуры данного сегмента.

1) Топливо из промышленных отходов

2) Дерево

3) Бурый уголь | |

а) Низшая теплота сжигания (LCV) летучих веществ для различных топлив в зависимости от температуры: | b) Потенциальный выход высокотемпературных соединений на колосниковой решетке |

Y - LCV в МДж/кг; Х1 - температура в °С; Х2 - место топлива на графике; а - летучие вещества;

b - связанный углерод; с - LT - летучие вещества; d - НТ - летучие вещества; 1 - летучие вещества; 2 - связанный углерод; 3 - летучие вещества + связанный углерод

Рисунок 18 - Характеристика и классификация различных видов топлива на основе тепловой ценности летучей фракции

7.4 Кинетические свойства

Кинетические свойства топлива дают важную информацию о скорости реакции и горения. Особый интерес представляют:

- нагревание частицы;

- высушивание и выход летучих веществ (пиролиз, улетучивание);

- воспламенение и горение органических соединений (горение летучих веществ);

- температура возгорания;

- стабильность пламени;

- воспламенение и горение остатков углей;

- время выгорания углей;

- реакционная способность углей;

- площадь поверхности реакции;

- температуры частиц.

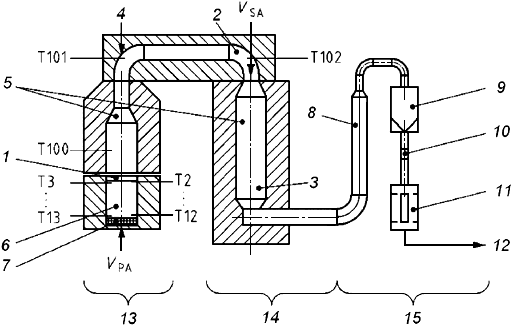

Для экспериментального определения кинетических данных топлива на рынке доступно множество видов лабораторной техники, которые используются в различных научных центрах и университетах. Примерами могут служить термогравиметрический анализ (ТГА), дифференциальный термогравиметрический анализ (ДТГ), проволочная сеть высокой температуры (HTWM) и лабораторные реакторы (трубчатая печь, реактор с неподвижным слоем и др.). Основными критериями выбора того или иного оборудования могут служить требуемая скорость нагрева и размер образца. Далее приведены некоторые схемы оборудования и результаты его применения.

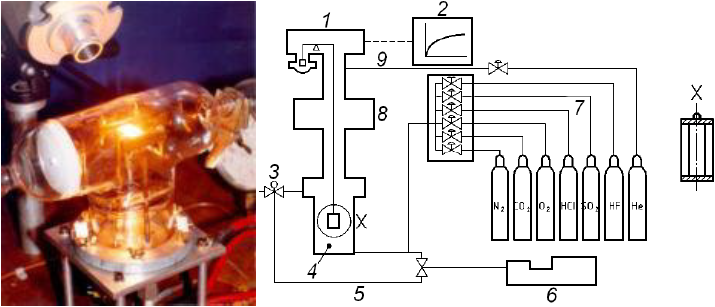

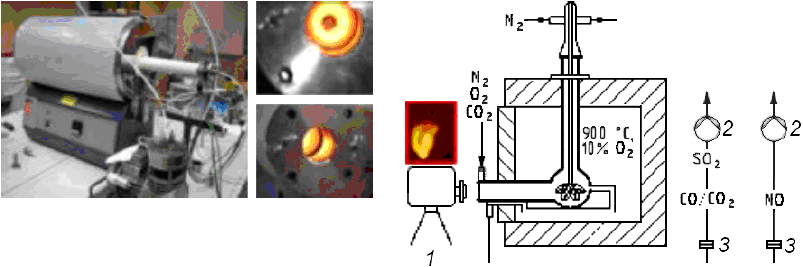

Система с решеткой из нагреваемой проволоки (HWG) (или подогреваемая сетка): этим методом можно достичь температур до 2000 °С и скорости нагревания до 10 К/с; размер образца при этом может быть от 2 мг до 15 мг. Подобный прибор изображен на рисунке 19.

1 - микрометрические весы; 2 - учет данных; 3 - клапан контроля давления; 4 - реактор; 5 - байпас; 6 - парогенератор

Рисунок 19 - Система с решеткой из нагреваемой проволоки и схематичное изображение системы дифференциального термогравиметрического анализа (DTA)

Метод, описываемый в этом параграфе, в большей степени применим для малых размеров частиц. Для частиц и образцов большего размера может использоваться электронагреваемая печь, наподобие изображенной на рисунке 20. В этом случае время, необходимое для полного окисления частиц топлива, может быть измерено и учтено. За поведением частиц и образцов можно наблюдать с помощью камер, а концентрации высвобождаемых газов могут быть проанализированы стандартными анализаторами, методом газовой хроматографии, масс-спектрометрами, методом ИК-спектроскопии с Фурье-преобразованием (FTIR) и т.д. Испытания могут проводиться как в среде атмосферного воздуха, так и в искусственных газовых средах. Для изучения промежуточных этапов горения частицы угля могут быть легко извлечены из печи для дальнейшего исследования. Установка (с регулируемой в широком диапазоне температурой) имитирует среду промышленной топки в части нагревания частиц, ведущего к удалению из них летучих веществ, возгоранию и горению углей. Исследования с помощью таких печей устраняют пробел в прогнозировании поведения горения и требуемого времени пребывания в них частиц размером 2 мм, используемых в системах с распылением топлива; для такого подхода возможности печи с вертикальной трубой ограничены.

1 - камера высокого разрешения; 2 - насос; 3 - фильтр

Рисунок 20 - Трубчатая печь и схема экспериментальной установки для сжигания частиц

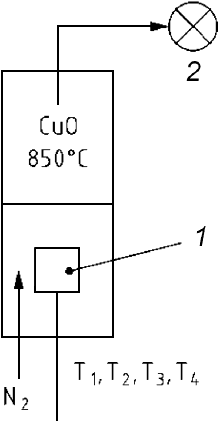

Скорость выхода летучих веществ может быть установлена путем объединения элементарных измерений (см. пункт 4 и рисунок 21), которые обычно используются для определения количества общего органического углерода. Прежде всего летучие вещества выделяются непрерывно в анаэробных условиях в нижней зоне печи. После выхода летучих веществ соединения окисляются в верхней зоне печи при помощи оксида меди. Инфракрасные измерения проводятся в режиме реального времени. Количество

в зависимости от времени дает информацию о скорости выхода летучих веществ. Исследования проводят при различных температурах

![]() ,

, ![]() ,

, ![]() ,

, ![]() ).

).

1 - проба; 2 - определение в режиме реального времени

Рисунок 21 - Измерение скорости выхода летучих веществ

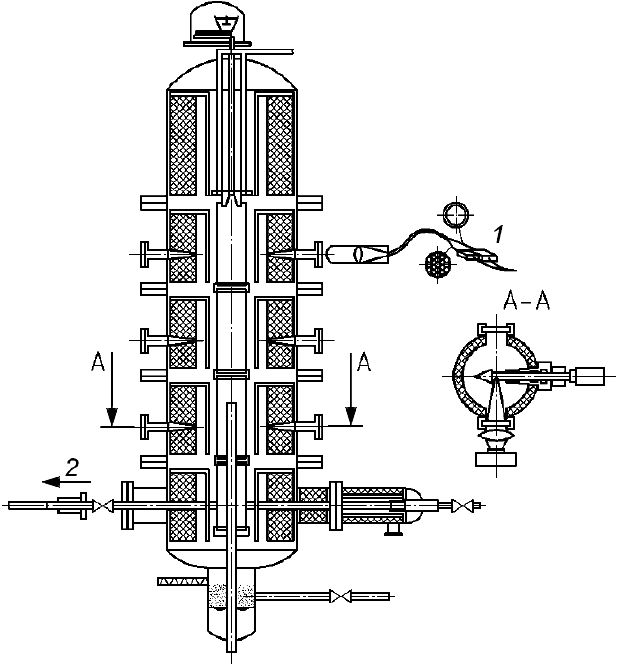

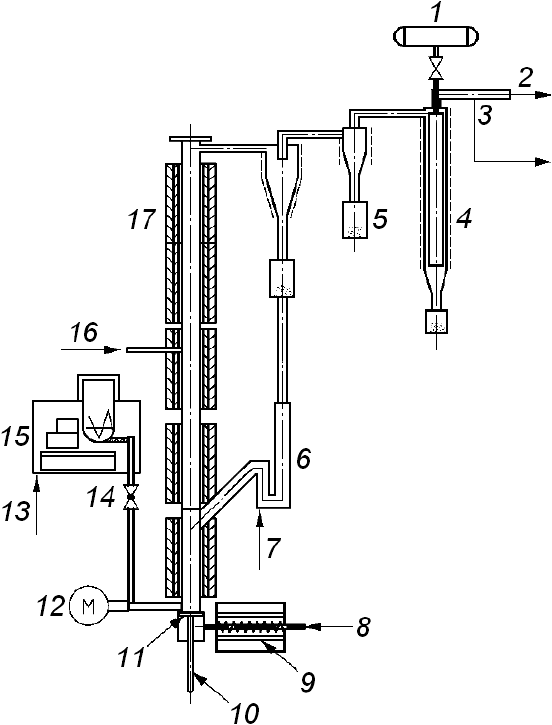

В дополнение к вышеупомянутым методам существуют и другие, например, трубчатая печь (при повышенном или атмосферном давлении, см. рис.22), малые реакторы с псевдоожиженным слоем (см. рис.23), а также реакторы со связанным слоем (см. рис.24). Трубчатые печи и реакторы со связанным слоем предназначены для оценки поведения при сжигании распыленного топлива и класса систем сжигания. Для распыленного топлива возможны определение кинетических параметров, а также оценка поведения выбросов.

1 - двуцветный пирометр; 2 - анализ газа; А-А - щелочной детектор ELIF

Рисунок 22 - Трубчатая печь нормального и повышенного давления

1 - импульсная очистка; 2 - дымовые (отводные) трубки; 3 - анализ газа (,

,

,

,

,

); 4 - фильтр с керамической свечой (с подогревом); 5 - циклоны (с подогревом); 6 - путь возврата; 7 - путь возврата, псевдоожижение воздухом; 8 - первичный воздух; 9 - электрический подогреватель (3,6 кВт); 10 - вывод донного материала; 11 - распределительная тарелка; 12 - подача топлива; 13 - подача воздуха; 14 - винт дозатора; 15 - весы; 16 - вторичный воздух; 17 - пять зон нагрева (3,6 кВт каждая)

Рисунок 23 - Реактор с барботируемым и циркулирующим псевдоожиженным слоем

1 - газовая проба 1; 2 - газовая проба 2; 3 - газовая проба 3; 4 - камера; 5 - электрообогрев (![]() ); 6 - стационарный слой (объем 10 л); 7 - запись массы пробы; 8 - теплообменник; 9 - камера фильтра; 10 - расходомер; 11 - адсорбер Коула; 12 - вентилятор; 13 - камера сжигания; 14 - камера догорания; 15 - очистка дымовых газов

); 6 - стационарный слой (объем 10 л); 7 - запись массы пробы; 8 - теплообменник; 9 - камера фильтра; 10 - расходомер; 11 - адсорбер Коула; 12 - вентилятор; 13 - камера сжигания; 14 - камера догорания; 15 - очистка дымовых газов

Рисунок 24 - Реактор с неподвижным слоем

Методы и оборудование, описанные выше, могут быть использованы для исследования одного или ряда параметров твердого топлива. Для того чтобы получить полное представление о поведении топлива при сжигании, образовании выбросов и промежуточных продуктов, таких как уголь и зола, необходимо охарактеризовать топливо стандартными методами, а также дополнительными методами для определения, например, пористости материала.

В соответствии с этим анализом результаты могут быть соотнесены по нескольким методам, включая теплотворную способность, состав выходящих летучих веществ, азота и т.д. Такие сопоставления дают важную информацию для характеристики топлива и отдельных топливных фракций, образования оксидов азота и восстановительного потенциала. Искусственная проба с известным составом может быть использована для изучения влияния компонентов друг на друга. Аналогичный подход применяют для определения значимых взаимодействий между отдельными компонентами во время температурного разложения.

7.5 Изображение метода анализа для гравиметрического анализа

Другой класс методов анализа размера частиц основан на программе оптического распознавания. Существует несколько типов коммерчески доступного программного обеспечения, использующих такие принципы для анализа распределения частиц по размеру. Главное преимущество этого метода по сравнению с ситовым анализом заключается в том, что размеры определяются в зависимости от максимальной площади проекции частицы. На рисунке 25 схематически изображен перевод частицы нерегулярной формы в круг эквивалентного диаметра.

1 - круглый объект правильной формы; 2 - объект неправильной формы; 3 - круг с эквивалентной площадью поверхности; 4 - сфера с площадью проекции, равной площади круглого объекта; 5 - сфера с площадью проекции, равной площади объекта неправильной формы

Рисунок 25 - Преобразование объекта неправильной формы (частица твердого топлива из бытовых отходов) в частицу эквивалентного диаметра

Метод изображения частицы (PIAM) классифицирует частицы в соответствии с любым из следующих параметров:

- эквивалентный диаметр частицы;

- максимальная площадь проекции частицы;

- большая и малая оси длины частицы;

- эксцентриситет (форма и коэффициент формы); это мера округлости частиц топлива, где коэффициент варьируется от 0 до 1, первый соответствует частице в форме бруска, в то время как последний - частице круглой формы.

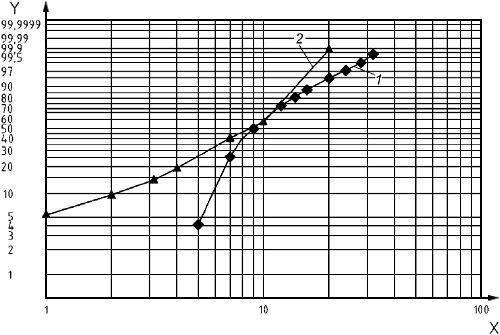

На рисунке 26 изображен анализ фракции с высокой теплотой сгорания из муниципальных отходов, основанный на просеивании частиц и методе изображения частиц (PIAM). Методом просеивания определяются минимальные размеры частиц. Это связано с тем, что большие частицы в зависимости от их формы могут пройти через сито при правильной ориентации относительно решетки. В этом случае распределение по размерам смещено в сторону более мелких фракций. Эта проблема отсутствует при анализе изображений. Главное различие между ситовым анализом и PIAM заключается в том, что первый во многом зависит от массы отдельных частиц, в то время как второй - только от максимальной площади проекции частиц и их количества в пробе.

Y - процент частиц, проходящих по ситовому анализу соответственно PIAM; X - размер частиц в миллиметрах; 1 - твердое топливо из бытовых отходов: фракция с высокой теплотой сжигания из твердых бытовых отходов, PIAM; 2 - твердое топливо из бытовых отходов: фракция с высокой теплотой сжигания из твердых бытовых отходов, ситовый анализ

Рисунок 26 - Сравнение ситового анализа и анализа методом изображения частиц (PIAM)

PIAM затрагивает важный вопрос при характеристике твердого топлива из бытовых отходов, где форма и вид отдельных частиц топлива сильно изменяются. Размер и форма частицы значительно влияют на поведение частицы в печи любого типа и являются одним из основных входных показателей, например, при моделировании системы сжигания, основанной на автоматическом гидродинамическом (CFD) вычислении.

7.6 Объемная плотность частиц и интермедиатов

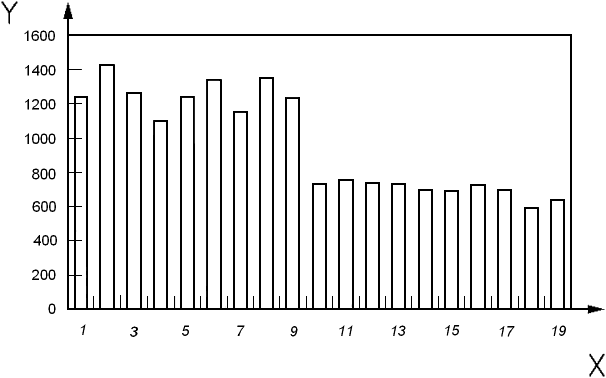

Объемная плотность частиц и угля необходима для теоретической оценки скорости осаждения частиц. Были проанализированы некоторые типы частиц твердого топлива из бытовых отходов и углей, подвергаемые в печи нагреву до 1200 °С в течение 4 с; результаты представлены на рисунке 27.

Y - объемная плотность, кг/м; Х - номер пробы; N 1-9 - необработанные частицы; N 11-19 - угли

Рисунок 27 - Объемная плотность некоторых частиц и углей

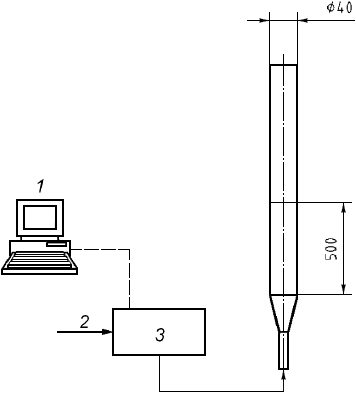

7.7 Аэродинамическая скорость подъема

Аэродинамические свойства частиц твердого топлива из бытовых отходов являются основными параметрами, которые используют для описания возможности частиц топлива быть полностью подвешенными в воздухе. Определение этого параметра при комнатной температуре позволяет получить оценку объемной скорости потока и предотвратить внезапное падение частиц на дно с золой, если они совместно впрыскиваются в систему сжигания, путем регулирования объемной скорости потока. Установка для определения аэродинамических свойств частиц топлива показана на рисунке 28. Частица падает на сетку, после чего потоком воздуха поднимается наверх. Скорость этого потока должна быть достаточной для того, чтобы поднять частицу. Затем рассчитывают аэродинамическую скорость подъема (ALV), которая может быть определена в данном случае как скорость движения воздуха по всей колонке, требуемая для создания подъемной силы, необходимой только для суспензирования частиц над сеткой. Метод также может быть использован для характеристики интермедиатов (углей), если их механическая прочность достаточна для испытаний.

1 - регистратор данных; 2 - воздушный поток; 3 - поток материала

Рисунок 28 - Установка для классификации частиц по аэродинамике

Показатели аэродинамической скорости подъема (ALV) могут быть приняты в качестве классификационных показателей для описания аэродинамических свойств частиц твердого топлива из бытовых отходов. Эти показатели могут быть использованы для определения высоты, на которой в горелку следует впрыскивать твердое топливо из бытовых отходов, а также для определения того, будут ли частицы топлива падать или уноситься потоком воздуха из зоны горения, будут ли они полностью сгорать при полной или частичной загрузке горелки и др. Зная аэродинамическую скорость подъема и состояние объемного потока бойлера, оператор электростанции имеет возможность успешно осуществлять процесс совместного сжигания топлива.

7.8 Зашлаковывание и поведение при загрязнении

Классификационные показатели, сопоставимые с показателями для углей, обычно могут быть приняты для оценки зашлаковывания и поведения твердого топлива из бытовых отходов при загрязнении. Тем не менее, как показывают опыты, применение таких классификационных показателей ограничено, особенно если они получены из золы, произведенной в условиях, отличных от реальных. В первую очередь прогнозирование операционных проблем, таких как зашлаковывание, загрязнение, образование мелких частиц и коррозия, должно основываться на золе, полученной на лабораторном оборудовании в условиях, приближенных к реальным. Многие опубликованные данные по твердой биомассе могут быть применены для твердого топлива из бытовых отходов из-за биогенного происхождения большей части фракций этого топлива. Существует несколько полезных передовых методов для дополнительной характеристики топлива в области зашлакованности, загрязнения, образования мелких частиц и коррозии:

- химическое фракционирование;

- спекание золы;

- метод испытания металлического алюминия.

Кроме того, должен быть проведен элементный анализ топлива. Анализ не должен быть ограничен насыпной плотностью, но может быть распространен на отдельные частицы для получения более подробной информации.

Для разработки и успешной реализации моделей сжигания частиц большой интерес представляют инструменты прогнозирования горения, такие как автоматические гидродинамические модели (CDF), кинетика топлива и особенно кинетические данные по углям. Для определения кинетических данных применяют различные методы и оборудование, но метод, который используется для сжигания распыленного топлива, не подходит для твердого топлива из бытовых отходов, размер частиц которого находится в диапазоне от 5 до 30 мм. Чаще всего твердое топливо из бытовых отходов перед испытанием измельчают до микронного размера. Препятствием для применения данного подхода является то, что реакционная способность измельченного и необработанного твердого топлива из бытовых отходов полностью отличаются.

8 Операционное оснащение процесса сжигания

Для тщательной оценки поведения нового вида топлива используют как стандартные, так и новые методы, в том числе лабораторные испытания.

Тем не менее остаются некоторые ограничения в применении вышеуказанных методов и их сочетании. В соответствии с известными рисками при использовании нового типа топлива, которое не предназначено для завода, для его успешной реализации проводится пошаговое исследование на опытной установке. Для получения важной информации проводят исследования, охватывающие всю технологическую цепочку от подготовки топлива, загрузки, сжигания выбросов до утилизации отходов. Пробное испытание топлива дороже стандартных и расширенных методов характеристики топлива, но при учете рисков и расходов, связанных с возможными промахами при внедрении нового топлива в процесс производства, стоимость испытаний незначительна.

Сравнение со справочными данными полученных результатов считают перспективным подходом при использовании лабораторных методов испытаний. Для исследований на опытной установке характеристика и сравнение с эталоном не требуются. Эталонные случаи должны быть определены в тесном сотрудничестве с операторами завода.

Идея пробных установок заключается в том, чтобы соответствовать реальному процессу, происходящему на электростанции, насколько это возможно с основной пользой для перевода результатов в конкретную систему сжигания. Они также подходят для исследования потенциальной коррозии и зашлакованности (загрязнения) в максимально реальных условиях сжигания. Если они оснащены постоянным каналом для дымовых газов, возможна оценка воздействия на очистку дымовых газов. Тем не менее пробные промышленные установки не представлены в свободной продаже.

Так как твердое топливо из бытовых отходов можно классифицировать как тяжелое топливо, испытания могут дать ответ на следующие вопросы:

- возможное взаимодействие между угольной пылью и частицами пластика;

- недостаточность выгорания частиц за счет уменьшения теплоотдачи в результате проницаемости частиц или покрытия алюминием;

- непредсказуемое время пребывания частиц в горелке из-за их неправильной формы;

- особенности выбросов в ходе процесса (хлор, тяжелые металлы);

- качество продуктов сгорания и их влияние на процесс (летучая зола и шлак, поток газа продуктов десульфурации);

- потенциальная коррозия;

- характеристика зашлакованности и загрязнения;

- дезактивация/загрязнение катализатора;

- сокращение объема электрофильтра;

- образование и выброс мелких частиц.

Пробные и крупномасштабные испытания показали, что переход на другие технологии сжигания довольно ограничен и требует обширного опыта. Ограничен даже переход на другой завод со схожей технологией. Каждый завод имеет свои собственные технологические и эксплуатационные характеристики и работает с определенным профилем топлива, а кроме того, каждая страна уникальна в вопросах нормативного регулирования и схем развития. В соответствии с этими условиями успешное крупномасштабное внедрение нового топлива требует полного исследования, основанного на четырехступенчатой процедуре, описанной в настоящем стандарте.

9 Заключение

Многие компоненты твердого топлива из бытовых отходов, например измельченные шины и срубленные деревья, вызывают трудности при проведении испытания для определения поведения топлива при горении каким-либо подходящим методом. Существует много важных характеристик твердого топлива из бытовых отходов, которые необходимо знать для определения характера топлива. Возможность выбора отдельного параметра, который бы охватывал все процессы сжигания, маловероятна. Однако один подход будет определять параметры, которые должны быть измерены на каждом этапе горения. Уже существуют и применяются методы, позволяющие добиваться хороших результатов в определении характеристик твердого топлива из бытовых отходов. Схема подхода, приведенная на рисунке 2, может быть основой для характеристики твердого топлива из бытовых отходов различного качества. Поэтому необходимо выбирать наиболее перспективные методы анализа и испытательные установки, опираясь на особенности предполагаемой области применения сжигания. Прежде всего для каждого полученного твердого топлива из бытовых отходов должен быть выполнен стандартный анализ, затем, после выбора типа системы сжигания, может быть выполнен так называемый расширенный анализ.

Профили сжигания в ТГА/ДТГ анализах (термогравиметрический анализ - ТГА, дифференциальный термогравиметрический анализ - ДТГ) могут быть эффективно использованы для сравнения различных типов твердого топлива из бытовых отходов. Из температурных профилей могут быть получены характеристики температуры, благодаря которым можно установить связь одного топлива с другим. К таким характеристикам относятся максимальные температуры разложения, возгорания и полного сжигания. Для того чтобы результаты были сопоставимы, ТГА/ДТГ испытания должны проводиться в условиях повторяемости. Единственным недостатком метода является то, что ТГА/ДТГ не моделируются в реальном котле. Таким образом, трудно перевести данные или их реальные значения в условия завода.

Пробные заводы - очень важный шаг в процессе определения поведения твердого топлива из бытовых отходов при горении. Это дает возможность определить влияние топлива на все аспекты работы завода, оценки очистки дымовых газов, зашлакованности, засорения и общей эффективности предприятия. Данные по сжиганию, полученные от заводов, в большой степени отражают ситуацию на подобных крупных заводах.

Так называемые прогрессивные методы имеют важное значение для получения представления о поведении твердого топлива из бытовых отходов при горении в выбранной системе сжигания. Они могут помочь получить ответы на вопросы о времени выгорания, изменении аэродинамических характеристик (будут ли частицы твердого топлива из бытовых отходов падать на дно в золу или уноситься потоком в зону горения), а также установить возможные расстояния перемещения частиц топлива до их полного сгорания.

Библиография

[1] | CEN/TS 15400, Solid recovered fuels - Methods for the determination of calorific value |

__________________________________________________________________________

УДК 662.6:543.812:006.354 ОКС 75.160.10 ОКП 02 5149

Ключевые слова: топливо твердое из бытовых отходов, поведение при горении

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014