ГОСТ 33563-2015

(EN 14778:2011)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БИОТОПЛИВО ТВЕРДОЕ

Отбор проб

Solid biofuels. Sampling

МКС 75.160.10

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и технологий" (ФГУП "ВНИИ СМТ") на основе собственного аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 октября 2015 г. N 81-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2015 г. N 1797-ст межгосударственный стандарт ГОСТ 33563-2015 (EN 14778:2011) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту EN 14778:2011* "Solid biofuels - Sampling" (Биотопливо твердое. Отбор проб). При этом дополнительные слова (фразы, показатели, их значения), включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом; остальные по тексту документа выделены курсивом. - .

Европейский региональный стандарт EN 14778:2011 разработан Европейским комитетом по стандартизации (CEN) ТК 335 "Биотопливо твердое".

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Биотопливо - главный источник возобновляемой энергии. Стандарты необходимы для производства, продажи и использования твердого биотоплива.

При создании настоящего стандарта были использованы существующая практика и имеющиеся научные разработки. Результаты недавно проведенных экспериментов по отбору проб могут быть использованы для улучшения планов отбора.

Настоящий стандарт используют в процессе производства и торговли твердым биотопливом, а также для покупателей твердого биотоплива, контролеров, проводящих приемо-сдаточные испытания, и лабораторий.

1 Область применения

Настоящий стандарт устанавливает методы отбора проб твердого биотоплива из мест произрастания сырья, на предприятиях производителях, из отдельной поставки или со склада. Настоящий стандарт распространяется как на ручные, так и на механические методы отбора проб твердого биотоплива следующих типов:

- мелкие (тонкие) и определенной формы частицы материалов размерами частиц около 10 мм, которые могут быть отобраны с помощью лопатки или труб, например: опилки, оливковые косточки и древесные гранулы;

- крупные (грубые) или нерегулярной формы частицы материала размерами частиц около 200 мм, которые могут быть отобраны вилами или лопатой, например: древесная щепа и скорлупа орехов, щепа остатков леса и неутромбованная солома;

- брикетированные материалы, требующие специальных инструментов для отбора в том случае, если брикеты не должны быть сломаны при открытии для отбора проб, например: кипы соломы или травы;

- большие куски (размер частиц более 200 мм, собираемые вручную);

- волокнистые и растительные отходы, обезвоженные в ленточном прессе;

- круглое дерево.

Настоящий стандарт также может быть использован для отбора проб биотоплива других типов. Методы, описанные в настоящем стандарте, могут быть использованы, например, если образцы будут тестироваться на насыпную массу, прочность, распределение частиц по размерам, влагу, зольность, поведение золы при плавлении, теплоту сгорания, химический состав и примеси. Методы, изложенные в настоящем стандарте, не предназначены для получения очень больших проб, необходимых для испытания свойств перекрывания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 33104-2014 (EN 14588:2010) Биотопливо твердое. Термины и определения;

ГОСТ ISO 13909-8-2013 Уголь каменный и кокс. Механический отбор проб. Часть 8. Методы определения систематической погрешности.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33104, а также следующие термины с соответствующими определениями:

3.1 отклонение (bias): Систематическая ошибка, которая приводит к получению средних значений постоянно ниже или выше, чем значения, полученные эталонным методом отбора проб.

3.2 объединенная проба (combined sample): Проба, состоящая из всех разовых проб или их частей, отобранных от апробируемой партии.

Примечание - Разовая проба может быть уменьшена перед добавлением в комбинированную пробу.

3.3 аналитическая проба (general analysis sample): Часть лабораторной пробы с максимальным размером частиц 1 мм и менее, используемая для проведения химических и физических испытаний.

3.4 разовая проба (increment): Часть топлива, отобранная в результате одной операции пробоотборника или прибора, используемого для отбора проб.

Примечание - Адаптировано из ИСО 13909:2002.

3.5 лабораторная проба (laboratory sample): Комбинированная проба или часть комбинированной пробы, разовая проба или ее часть, направляемая в лабораторию для испытаний.

3.6 большой отвал (large stockpile): Отвал емкостью более 40 т.

3.7 партия (lot): Определенное количество топлива, качество которого определяется.

Примечание - См. также 3.14.

3.8 сокращение массы (mass-reduction): Сокращение массы пробы или части пробы.

3.9 номинальный верхний размер (nominal top size): Размер ячейки сита, используемого при определении гранулометрического состава твердого биотоплива, через которое проходит не менее 95% материала.

3.10 общая точность (overall precision): Близость между независимыми результатами испытаний, проведенных в соответствии с оговоренными условиями; в том числе пробоподготовки и испытаний проб.

3.11 измельчение частиц пробы (particle size reduction): Механическое измельчение частиц пробы путем размалывания, дробления, толчения, резания и т.д.

3.12 проба (sample): Количество материала, отобранного от партии, качество которой подлежит определению.

3.13 малый отвал (small stockpile): Отвал емкостью не более 40 т.

3.14 часть партии (sub-lot): Часть партии, для которой требуется проведение испытания.

3.15 часть пробы (sub-sample): Порция пробы.

3.16 навеска пробы (test portion): Часть лабораторной пробы или пробы для испытаний, необходимая для проведения одного определения.

3.17 проба для испытаний (test sample): Лабораторная проба, подготовленная необходимым образом к испытаниям в лаборатории.

4 Символы и аббревиатуры

- номинальный верхний размер, мм;

- разность между отдельными членами пары;

- масса партии или части партии, т;

- число точечных проб на партию (часть партии);

- минимальное число точечных проб на партию (часть партии);

- число пар (для определения

);

- максимально возможное число точечных проб;

,

- число партий/частей партий;

- общая точность для отбора, подготовки проб и испытаний на всей партии биотоплива при доверительной вероятности 95%;

- то же, что и

, но для части партии;

s - выборочная оценка стандартного отклонения генеральной совокупности;

- полная дисперсия результатов для повторных проб;

![]() - объем точечной пробы, л;

- объем точечной пробы, л;

![]() - минимальный объем точечной пробы, л;

- минимальный объем точечной пробы, л;

- дисперсия первичной точечной пробы;

- подготовка и испытания на дисперсию;

- ширина пробоотборника, мм;

- значение исследуемого параметра;

![]() - объем комбинированной пробы, л;

- объем комбинированной пробы, л;

![]() - объем пробы, необходимый для требуемых измерений, л;

- объем пробы, необходимый для требуемых измерений, л;

![]() - объем объединенной пробы, л;

- объем объединенной пробы, л;

- актуальное число отобранных точечных проб, л;

- объем лабораторной пробы, л.

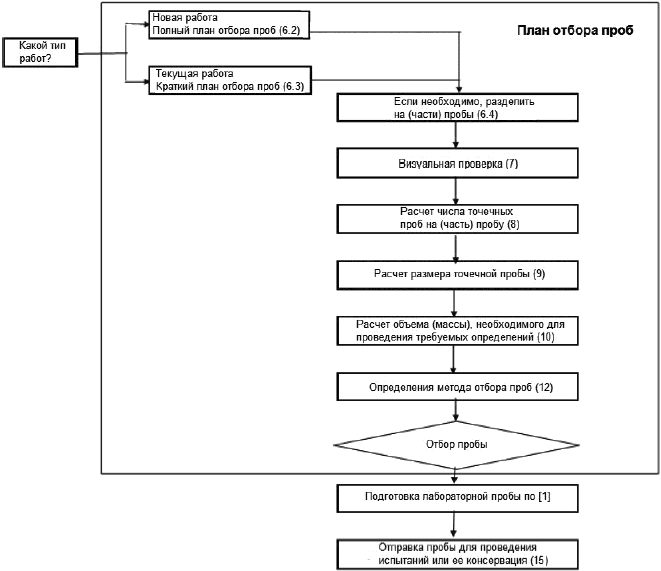

5 Сущность метода

Основной принцип отбора образцов заключается в получении представительной пробы (проб) от партии. Каждая частица партии или части партии, представляемая пробой, должна иметь равную возможность попасть в пробу. Для этого необходим план отбора проб. На рисунке 1 представлена последовательность действий, необходимых для создания плана отбора проб. При проведении отбора проб в соответствии с планом отбора проб многократно или непрерывно (например, ежедневно) полный план выборочного контроля должен быть подготовлен по 6.2 (делается один раз). Краткий план выборочного контроля должен быть подготовлен для текущего использования по 6.3 (подобные объекты отбора проб или ситуации). В случае, если отбирают новый материал, или материал поставляется новым поставщиком, существующий план отбора проб должен быть проверен и обновлен, или же следует разработать новый план выборочного контроля.

Примечание - Цифры в круглых скобках на рисунке 1 соответствуют разделам настоящего стандарта.

Рисунок 1 - Процедура отбора проб

6 Создание плана отбора проб (план выборочного контроля)

6.1 Сущность метода

Отборщик должен подготовить полный план отбора проб либо на основе форм, приведенных в приложении A, либо путем подготовки своих форм или документов, содержащих основные пункты, указанные в приложении A. Каждому плану отбора проб должен быть присвоен уникальный код и/или имя.

6.2 Полный план отбора проб

Модель плана отбора проб приведена в приложении A в виде форм, которые заполняются отборщиком. После заполнения эти формы становятся актом отбора проб.

6.3 Краткий план отбора проб

План отбора проб должен включать следующие основные элементы:

- ссылку на полный план отбора проб (приложение A);

- уникальный идентификационный номер пробы;

- дату и время отбора проб;

- идентификацию поставщика биотоплива;

- идентификационный номер партии или части партии.

Также в план отбора проб могут быть включены следующие элементы:

- фамилия, инициалы отборщика;

- масса или объем части партии или партии;

- идентификация поставщика (транспортной компании);

- информация о хранении партии (погодные условия, хранение в помещении или на открытом воздухе);

- техника отбора, например, лопатой, поперечным разрезанием потока, ударным отборщиком, зондом, из статичного потока и т.д.;

- любые другие детали, которые могут быть изменены от образца к образцу.

6.4 Деление партий

Партия может быть подвергнута пробоотбору целиком, приводя к одной результирующей пробе, или быть поделена на несколько частей, каждая из которых может давать пробу. В случае ручного отбора проб партия может быть апробирована целиком, если только она составляет не более 2500 т, или как ряд частей партии, каждая из которых не более 2500 т. Например, партия делится на части, если топливо отправляется или доставляется в течение определенного периода времени грузовыми кораблями, грузовыми поездами, грузовыми вагонами, а также делится на части по промежутку времени, за который оно произведено (смена и др.) Такое разделение на несколько частей партии может быть необходимо в следующих случаях:

a) достижение требуемой точности (рассчитанный в соответствии с 8.2);

b) сохранение целостности пробы, например для предотвращения систематической ошибки, которая может возникнуть в результате потери влаги за счет сохранения или изменения теплоты сгорания, вызванного биологической активностью;

c) создание комфортных условий отбора проб от партии в течение длительного периода;

d) сохранение управляемости пробами биомассы, учитывая максимальную грузоподъемность;

e) выделение различных компонентов смеси топлива, например различные виды биотоплива в рамках одной партии.

Пример - Электростанция получает 140 грузовиков древесной щепы общей массой 3500 тыс.т в месяц. В этом случае можно выделить четыре части партии, каждая из которых содержит количество топлива, поставляемого в неделю (около 35 грузовиков).

7 Визуальный осмотр

Визуальный осмотр используют для выбора или подтверждения классификации твердого биотоплива. На основании плана отбора проб подтверждение или подбор оборудования для отбора проб и метода отбора проб также должно быть проведено путем визуального осмотра. Если партия состоит из существенно разнородных материалов или содержит куски нежелательного материала (земля или куски металла), то это немедленно фиксируется в соответствии с договором в акте отбора проб. Если тип биотоплива или его качество сильно отличается от ожидаемых, отборщик незамедлительно уведомляет об этом заинтересованные стороны.

8 Число точечных проб

8.1 Общие положения

Во всех методах отбора, подготовки проб и испытаний возникают ошибки и результаты, полученные от таких методов для любого параметра, отклоняются от истинного значения этого параметра. Так как истинное значение не может быть точно известно, невозможно оценить достоверность результатов эксперимента, то есть близость, с которой они совпадают с истинным значением. Тем не менее, можно сделать оценку точности результатов эксперимента, то есть степень, с которой результаты серии экспериментов, проведенных на том же топливе, приближаются друг к другу.

Может быть разработана схема выборки, позволяющая достичь желаемого уровня точности на материале, определяющем нижний предел точности.

Точность представляет собой близость совпадения результатов, полученных экспериментально несколько раз в определенных условиях, и является характеристикой используемой схемы отбора проб и разнообразия отбираемого биотоплива. Чем меньше случайных ошибок в схеме, тем она точнее. В настоящем стандарте применен общепринятый показатель точности - повторная оценка распределения стандартного отклонения пробы.

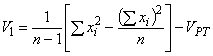

Если большое число повторных проб, отобранных из подпартий биотоплива, подготовлены и проанализированы по отдельности, точность одного измерения определяют по формуле (1)

![]() , (1)

, (1)

где: s - оценка стандартного отклонения пробы;

- общий разброс результатов повторных проб.

Здесь дана по формуле

![]() . (2)

. (2)

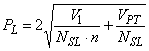

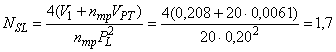

Таким образом, общая точность для общего количества биотоплива будет выражена формулой (3)

, (3)

, (3)

где - общая точность отбора проб, пробоподготовки и испытаний для всей партии биотоплива при доверительной вероятности 95%;

- дисперсия первичной точечной пробы;

- число разовых проб в партии (части партии);

- число частей партии или партий;

- подготовка и испытания на дисперсию.

8.2 Дисперсия первичной точечной пробы ()

Дисперсия простейшего приращения зависит от типа и номинального верхнего размера топлива, степени его предварительной подготовки и смешивания, абсолютного значения определяемого параметра и массы отбираемой точечной пробы. В общем, дисперсия первичной точечной пробы

различна для различных параметров (в одном и том же материале) в частице. Расчет минимального числа точечных проб должен быть основан на различных числах

,

и

для каждого требуемого параметра, а также следует выбрать наибольшее минимальное число точечных проб (см. также 8.5 для расчета минимального числа точечных проб).

Значение дисперсии первичной точечной пробы , необходимое для минимального числа точечных проб с использованием формулы (6) или точности с помощью формулы (3), может быть получено:

а) определением этого значения непосредственно на апробируемом биотопливе, при отборе не менее 30 точечных проб, распространяется на всю партию топлива того же типа и испытанием каждой точечной пробы отдельно для требуемых параметров, в основном зольность (на сухое состояние вещества) и общее содержание влаги:

, (4)

, (4)

где - значение исследуемого параметра.

Смотри Е.3 для примера определения ;

b) принятием значений для аналогичных материалов или предыдущего опыта отбора и подготовки проб топлива такого же. Допущения рекомендуется по возможности проверить;

c) принятием значений , приведенных в приложении D для того же типа материалов. Допущения следует по возможности проверить.

8.3 Подготовка и испытание на дисперсию ()

Значение подготовки и проверки дисперсии выборки требуемое для расчета минимального числа точечных проб с помощью формулы (6) или точности с использованием формулы (3), может быть получено одним из следующих способов:

a) определением этого значения непосредственно на топливе, отобранном не менее чем от 20 подвыборок, распределенных по всей партии топлива того же типа. Каждую подвыборку делят на две части (составляющие пару) и подготавливают таким образом, чтобы раздельные части каждой подвыборки были отобраны на первом этапе деления. Каждая часть должна быть подготовлена и проверена по интересующим параметрам, желательно определить зольность (на сухое состояние вещества) и общее содержание влаги. Для этих определений применяют стандартные методы анализа. Разницу между результатами двух определений рассчитывают для каждой пары, а подготовка и проверка дисперсии может быть вычислена следующим образом:

, (5)

, (5)

где - значение исследуемого параметра;

- число пар.

См. Е.3 в качестве примера определения ;

b) принимают значение аналогичных материалов или предыдущего опыта отбора и подготовки проб топлива такого же типа. Впоследствии допущения рекомендуется по возможности проверить;

c) принимают значения , приведенные в приложении D для того же типа материалов. Впоследствии допущения рекомендуется по возможности проверить.

8.4 Общая точность ()

Требуемая общая точность для каждого рассматриваемого параметра на партию должна быть согласована между заинтересованными сторонами. При отсутствии такого согласования могут быть приняты значения, приведенные в таблицах D.1-D.10. При отслеживании результатов испытаний в течение длительного времени можно определить изменения в составе биотоплива, вследствие чего следует заново оценить значения и

в соответствии с 8.2 и 8.3.

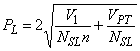

8.5 Расчет числа точечных проб на партию (часть партии)

Определить необходимое количество подпартий и затем оценить число точечных проб для обеспечения требуемой общей точности можно с помощью формулы

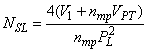

![]() , (6)

, (6)

где - число партий/частей партий, когда партия не разделена

=1;

- минимальное число точечных проб на партию (часть партии);

- дисперсия первичной точечной пробы;

- общая точность отбора проб, пробоподготовки и испытаний для всей партии биотоплива при доверительной вероятности 95%;

- подготовка и испытания на дисперсию.

Расчетное значение , равное бесконечности или отрицательному числу, указывает на такие ошибки подготовки и испытаний, при которых не может быть достигнута требуемая точность при данном числе подпартий. В таких случаях, или если

имеет чрезмерно высокое значение, уменьшить ошибки пробоподготовки и испытаний, принимают более высокое значение общей точности, или увеличивают число подпартий одним из следующих способов:

a) выбирают новое число подпартий с соответствующей удобной массой, пересчитывают по формуле (6) и повторяют этот процесс, пока

не примет практически применимое значение;

b) определяют максимально возможное число точечных проб в подпартии, , и рассчитывают

по формуле

. (7)

. (7)

При необходимости округляют до большего значения и пересчитывают

. Пример расчета приведен в Е.3.

В 8.1-8.3 даны ссылки на таблицы приложения D, в которых представлены эмпирические значения и

. В таблицах D.1-D.10 представлены эмпирические значения

и

, используемые при отсутствии другой информации. Рекомендуется измерить

и

для типа, группы и/или поставщика биотоплива.

Требуемая общая точность для каждого рассматриваемого параметра на партию должна быть согласована между заинтересованными сторонами. При отсутствии такого согласования могут быть приняты значения, приведенные в таблицах D.1-D.10. При отслеживании результатов испытаний в течение длительного времени можно определить изменения в составе биотоплива, вследствие чего следует заново оценить значения и

.

9 Расчет размера точечной пробы

Минимальный объем точечной пробы должен быть:

![]() , (8)

, (8)

![]() , (9)

, (9)

где ![]() - минимальный объем точечной пробы, л;

- минимальный объем точечной пробы, л;

- номинальный верхний размер частиц, мм.

Перед отбором проб определяют и фиксируют приблизительную вместимость инструмента для отбора проб, равную объему точечной пробы ![]() , л.

, л.

10 Расчет объема объединенной пробы

Отборщик должен учитывать положения 8.5 при выборе минимального числа точечных проб и минимального объема отдельных точечных проб

![]() в соответствии с разделом 9 для условий, предусмотренных планом отбора проб.

в соответствии с разделом 9 для условий, предусмотренных планом отбора проб.

Отборщик должен определить, какие испытания должны быть проведены и рассчитать объем (массу) пробы, необходимый для требуемых определений (![]() ). В частности, расчет должен учитывать необходимость проведения повторных испытаний для некоторых методов, а также наличие дополнительного материала для проверки сомнительных результатов.

). В частности, расчет должен учитывать необходимость проведения повторных испытаний для некоторых методов, а также наличие дополнительного материала для проверки сомнительных результатов.

Рассчитанный объем объединенной пробы должен обеспечить достаточное количество материала для всех проводимых испытаний, то есть ![]() . Следовательно, минимальный объем пробы должен быть оценен по плану отбора проб. Если рассчитанный объем слишком мал, размер или число точечных проб должны быть увеличены. Когда объем точечной пробы сокращают перед добавлением в объединенную пробу, объем

. Следовательно, минимальный объем пробы должен быть оценен по плану отбора проб. Если рассчитанный объем слишком мал, размер или число точечных проб должны быть увеличены. Когда объем точечной пробы сокращают перед добавлением в объединенную пробу, объем ![]() , используемый в данном расчете, должен быть объемом, полученным после сокращения. Следует использовать минимальные объемы точечных проб по разделу 9.

, используемый в данном расчете, должен быть объемом, полученным после сокращения. Следует использовать минимальные объемы точечных проб по разделу 9.

Необходимый объем комбинированной пробы ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (10)

, (10)

где ![]() - объем комбинированной пробы, л;

- объем комбинированной пробы, л;

- минимальное число точечных проб;

![]() - объем точечной пробы, л.

- объем точечной пробы, л.

Необходимый объем (массу) пробы устанавливают в зависимости от перечня испытаний, которые должны быть проведены.

Рассчитанный объем комбинированной пробы должен быть достаточным для проведения всех видов испытаний. Следует учитывать возможность проведения повторных испытаний при получении сомнительных результатов.

При недостаточном расчетном объеме комбинированной пробы число точечных проб должно быть увеличено.

Если точечные пробы были сокращены до их добавления в комбинированную пробу, то в расчетах используют объем точечной пробы ![]() после сокращения.

после сокращения.

Для записи результатов расчета используют таблицу А.1.

11 Оборудование для ручного отбора проб

11.1 Общие положения

Оборудование должно позволить отборщику отобрать независимые точечные пробы и обеспечить представительную пробу.

Раскрытие устройства для отбора проб должно не менее чем в 2,5 раза превышать номинальный верхний размер. Объем устройства для отбора проб должен соответствовать минимально необходимому объему точечной пробы ![]() согласно разделу 9.

согласно разделу 9.

Инструменты для отбора проб должны быть прочными, быть в состоянии выдержать физическое воздействие, износ и длительное применение без ущерба для функциональности.

Все движущиеся части должны быть доступны для осмотра и обслуживания.

Рекомендуется проверить механическое оборудование для отбора проб и ручные процедуры отбора проб на систематическую погрешность после выполнения отбора проб. Проверки следует проводить с частотой, отражающей последствия возможной систематической погрешности. Испытания на систематическую погрешность механического оборудования для отбора проб могут быть проведены по ГОСТ ISO 13909-8, а ручных процедур отбора проб - по тем же принципам.

Отборщик должен подобрать инструмент для отбора проб, обеспечивающий безопасное извлечение биотоплива.

11.2 Оборудование для ручного отбора проб

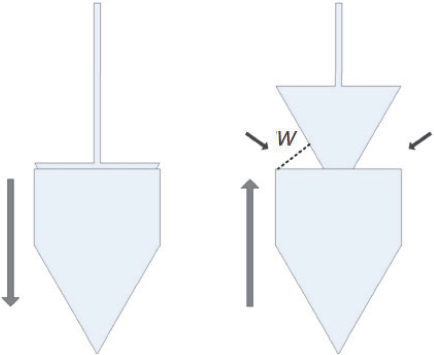

11.2.1 Короб для отбора проб с падающего потока

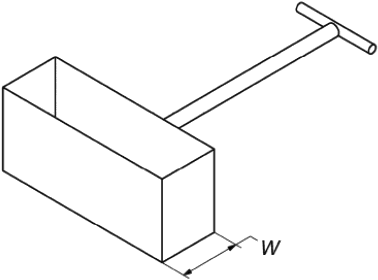

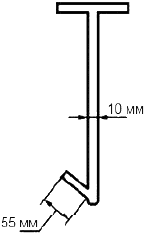

Короб для отбора проб должен иметь квадратное или прямоугольное отверстие в верхней части. Отверстие W в верхней части короба для отбора проб должно составлять не менее 2,5 номинальных верхних размеров. Размер верхнего отверстия короба отбора проб должен быть достаточно большим, так чтобы короб прорезал весь поток материала. Высота короба для отбора проб должна быть достаточно большой для того, чтобы короб не переполнился во время отбора точечной пробы. Короб для отбора проб должен быть снабжен ручкой или другими средствами фиксации (например, установлен на рельсах), что позволяет коробу безопасно пересечь все поперечное сечение падающего потока биотоплива. На рисунке 2 приведен пример короба для отбора проб.

W - ширина короба для отбора проб

Рисунок 2 - Короб для отбора проб

11.2.2 Совок

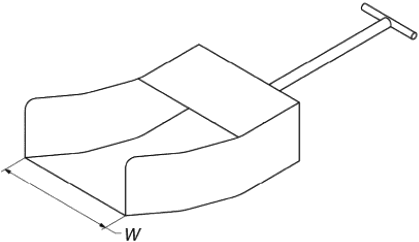

Совок может быть сконструирован так, как показано на рисунке 3, учитывая выполнение всех требований к оборудованию для отбора проб.

W - ширина и высота совка должны более чем в 2,5 раза превышать номинальный верхний размер

Рисунок 3 - Совок

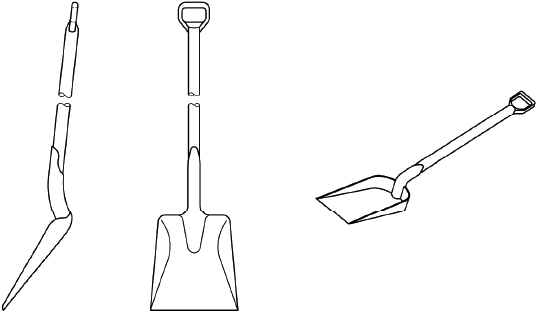

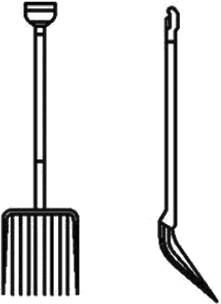

11.2.3 Лопата

Лопата может быть сконструирована так, как показано на рисунке 4, с учетом всех требований к оборудованию для отбора проб.

Рисунок 4 - Лопата

11.2.4 Вилы

При использовании вил (см. рисунок 5) мелкие частицы отобранного материала могут выпадать между зубцами вил. Отборщик должен проверить, чтобы используемые вилы имели достаточно частые зубцы, чтобы свести к минимуму число частиц, выпадающих между ними. Любые материальные потери будут влиять на качество отобранной пробы и могут привести к необъективным результатам.

Рисунок 5 - Вилы

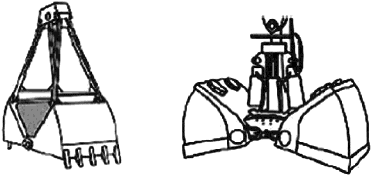

11.2.5 Ковш

Могут быть использованы как открытые, так и закрытые ковши. На рисунке 6 приведены образцы ковшей.

Рисунок 6 - Ковш

11.2.6 Зонды

Зонды (см. рисунок 7) являются наиболее подходящими для материалов с номинальным верхним размером менее 25 мм, но они могут быть разработаны для частиц более крупных размеров. Внутренний диаметр зонда должен составлять, как минимум, 2,5 номинального верхнего размера частиц отбираемого материала. Зонд должен быть сконструирован таким образом, чтобы была возможность открытия его на произвольной глубине отбираемого материала с последующим извлечением без потерь или добавления материала.

W - проем для отбора пробы должен составлять не менее 2,5 номинального верхнего размера частиц отбираемого материала

Рисунок 7 - Зонды

11.2.7 Трубы (щупы)

Отверстия в трубе для отбора проб должны быть расположены так, как показано на рисунке 8, а труба должна быть сконструирована таким образом, чтобы отверстия открывались одно за другим, начиная с отверстия, ближайшего к кончику трубы. Труба для отбора проб подходит только для сыпучих гранулированных и однотипных материалов. Длина трубы должна быть достаточной, чтобы достичь дна контейнера или отвала. Открытие отверстий в трубе должно быть не менее 2,5 номинального верхнего размера частиц отбираемого материала.

![]()

Рисунок 8 - Труба (щуп)

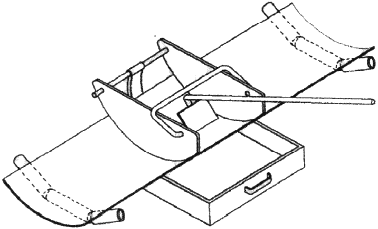

11.2.8 Пробоотборные рамы

Пробоотборную раму следует использовать, если точечные пробы отбираются вручную со временно остановленной конвейерной ленты. Пробоотборная рама состоит из двух параллельных металлических пластин с расстоянием между двумя боковыми пластинами не менее 2,5 номинального верхнего размера частиц отбираемого материала. Форма пластин должна соответствовать профилю конвейерной ленты, с которой отбирают пробу. Опоры между пластинами должны обеспечивать устойчивую конструкцию. Для извлечения материала, застрявшего между пластинами, следует использовать подходящий инструмент. На рисунке 9 представлен схематический вид пробоотборной рамы, размещенной на остановленной конвейерной ленте.

Рисунок 9 - Пробоотборная рама

11.2.9 Крюки

Крюк используют для отбора проб из тюков соломы, не поднимая весь тюк (см. рисунок 10). Крюк должен быть изготовлен с зубцом, так чтобы иметь возможность быть выдвинутым в кипу и извлечь солому при его извлечении.

Рисунок 10 - Крюк

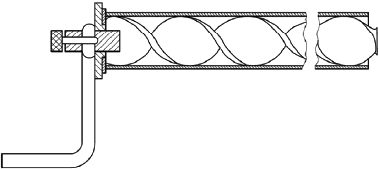

11.2.10 Сверла (шнеки)

Сверло (см. рисунок 11) может быть ручным или с механическим приводом. Центральная часть сверла должна быть помещена в оболочку для предотвращения набора или потери материала, который не должен быть включен в точечную пробу.

Рисунок 11 - Сверло

11.3 Оборудование для механического отбора проб

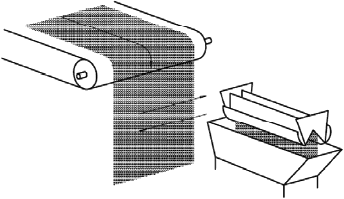

11.3.1 Пробоотборник для отбора проб в местах перепада из движущихся потоков

Пробоотборник для отбора проб в местах перепада из движущихся потоков (поперечное пересекание потока) (см. рисунок 12) может быть использован для отбора проб материалов, которые свободно падают, например в конце конвейерной ленты. Устройство обычно состоит из короба с механическим приводом, который движется с постоянной скоростью через (сквозь) падающий материал, с открывающимся отверстием (щелью) под углом, максимально близким к направлению падающего материала. Следует учитывать следующие проектные параметры:

a) разделитель потока должен извлечь полное поперечное сечение потока;

b) разделитель потока имеет параллельные края, обеспечивая полную ширину разреза поперек потока;

c) разделитель потока должен двигаться через поток с постоянной скоростью, избегая замедления, чтобы избежать переполнения;

d) отверстие (щель) разделителя потока должно составлять не менее 2,5 номинального верхнего размера частиц отбираемого материала, чтобы свести к минимуму риск блокирования потока в разделителе потока;

e) разделитель потока не должен заполняться более 2/3 максимальной конвейерной нагрузки;

f) края разделителя потока должны быть твердыми и способны выдерживать силу падающего материала во время длительного использования.

Рисунок 12 - Пробоотборник для отбора проб в местах перепада из движущихся потоков

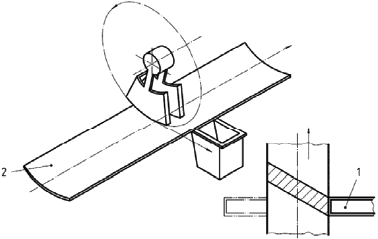

11.3.2 Пересекающий пробоотборник

Пересекающий пробоотборник (отсекатель) используют для отбора проб материалов с движущейся конвейерной ленты. Оборудование должно быть сконструировано таким образом, чтобы извлекать полный поперечный срез материала в конвейере. Стороны (ребра) отсекателя должны быть параллельны, чтобы обеспечить полную репрезентативность всех фракций потока.

Оборудование должно быть прочным и долговечным, чтобы сохранить оставшийся поток материала при прохождении через поток. По той же причине, как правило, отсутствуют ограничения для скорости ножа.

В то же время нож не должен быть слишком высоким, чтобы слишком большое количество материала не отскакивало на ленту от передних кромок отсекателя. Следует учитывать следующие проектные параметры:

a) края отсекателя (стороны) должны быть параллельны;

b) отсекатель перекрывает полное поперечное сечение потока. Ширина разреза должна быть одинакова по всей ленте;

c) скорость прохождения отсекателя через материал должна быть одинаковой - следует избегать замедления отсекателя при прохождении через материал;

d) отверстие отсекателя должно составлять не менее 2,5 номинального верхнего размера частиц отбираемого материала, чтобы свести к минимуму риск блокирования потока в отсекателе;

e) вместимость отсекателя должна быть достаточной, чтобы вместить весь материал при пересекании потока при максимальной нагрузке конвейера;

f) в нижней части отсекателя могут быть установлены лопасти, щетки или юбки, чтобы исключить повреждение ленты конвейера и обеспечить извлечение частиц, находящихся в нижней части ленты. Их следует регулярно проверять и заменять при нарушении тесного контакта с лентой;

g) проба, отбираемая одним движением пересекающего пробоотборника, должна давать точечную пробу или быть большего объема, чем минимальный объем точечной пробы. Это зависит от скорости конвейера и количества материала на ленте.

Пример отсекателя пересекающего пробоотборника приведен на рисунке 13. Правая часть рисунка иллюстрирует идеальную процедуру пересечения ленты конвейера.

1 - отсекатель; 2 - лента, поддерживающая необходимую кривизну

Рисунок 13 - Пересекающий пробоотборник

Примечание - Частой проблемой пересекающих пробоотборников является отбор идеальной точечной пробы, так как на ленте конвейера остаются мелкие частицы, которые тоже должны были попасть в пробу. Поэтому рекомендуется по возможности пользоваться пробоотборником на перепаде потока.

11.3.3 Механические пробы

Принцип механического зонда аналогичен ручному зонду (см. 11.2.6) (ручные зонды), но управляется пневматическим оборудованием или двигателем. Часто предпочтительными являются механические датчики, так как трудно управлять зондом вручную в компактном материале.

11.3.4 Механические сверла

Принцип работы механического сверла аналогичен ручному сверлу (см. 11.2.10).

12 Отбор проб на практике

12.1 Общие положения

Процесс отбора проб, удовлетворяющий принципу правильного отбора проб, при котором все индивидуальные части пробы имеют право на равную вероятность попадания в конечную пробу, довольно сложно осуществим. Шанс достигнуть этого при неподвижном состоянии материала (например, в бункере или отвале, в грузовике или на корабле) очень мал. Проще осуществить такой процесс, когда материал движется [например, на ленточном конвейере, или загружается (выгружается) в транспортное средство]. Поэтому отбор проб при перемещении материала является предпочтительным.

Необходимо постоянно поддерживать правильную очистку и обслуживание используемого оборудования. При первых признаках нарушения функциональности оборудования должен быть обеспечен соответствующий ремонт или замена.

Следует избегать потери или увеличения влажности материала, образования мелочи и т.д. для обеспечения целостности отобранного материала.

Все оборудование должно обслуживаться в соответствии с инструкцией, а также тщательно очищаться перед повторным использованием.

Отборщик должен убедиться, что весь извлеченный материал попадает из устройства для отбора проб в контейнер для пробы без потерь или прироста.

Если точечная или суммарная масса пробы (объем) слишком велика для отбора или транспортирования, пробу следует сократить в соответствии с методами, описанными в [1].

Все сотрудники, выполняющие отбор проб, должны быть надлежащим образом проинструктированы или обучены работе с конкретным устройством или методом, обращая особое внимание на возможные последствия неправильного использования оборудования, чтобы избежать влияния человеческого фактора на качество пробы. В отношении здоровья и безопасности рабочих должны соблюдаться все правила.

12.2 Методы отбора неподвижных материалов

12.2.1 Отбор проб из маленьких упаковок (менее 50 кг)

Если апробируемая партия состоит из отдельных упаковок, первичная точечная проба состоит из целой упаковки или ее части. Упаковки должны быть отобраны случайным образом из всей партии, учитывая, что все упаковки имеют равную вероятность быть отобранными. Число отобранных упаковок (точечных проб) рассчитывают в соответствии с 8.5 и формулой (6).

Если упаковки транспортируются конвейером, партия может быть определена по периоду времени или числу упаковок. Точечные пробы отбирают систематически, случайным образом из определенных слоев, или совершенно случайно от всей партии.

При хранении упаковок на складе необходимо обеспечить случайный отбор проб от всей партии. Если упаковки связаны и завернуты в паллеты и необходимо минимизировать число открытых паллет, все возможные последствия несоблюдения принципа правильного отбора проб следует указать в протоколе отбора проб. Также в протоколе должен быть отражен затрудненный доступ к паллетам.

12.2.2 Отбор проб из контейнеров, грузовиков и вагонов

Отдельный контейнер, грузовик или груженый вагон, можно рассматривать как целую партию, подпартию или часть партии (см 6.4) (деление партии). Если партия состоит из одного контейнера, точечные пробы должны отбираться из различных частей контейнера случайным образом. Если партия состоит из нескольких контейнеров, точечные пробы следует отбирать из всех контейнеров или от части контейнеров, в зависимости от требуемого числа точечных проб. Число апробируемых контейнеров должно быть указано в акте отбора проб. Рекомендуется не отбирать все точечные пробы из одного контейнера.

При отборе проб из контейнеров особое внимание уделяют максимальной сегрегации материала в контейнере, например отбирают точечные пробы, охватывая все фракции ("буровой крен" или отбор точечной пробы на различных глубинах).

Пример - Партия из 15 больших мешков древесных гранул (500 кг каждый) от одного поставщика поставляется для небольшой котельной. Необходимое число точечных проб 10, но по практическим причинам отбирают 12 точечных проб. Существует большая вероятность, что мелкие частицы находятся в нижней части мешка. 12 точечных проб распределяются следующим образом: случайным образом выбирают четыре сумки, из каждой зондом отбирают по три точечных пробы из верхней, средней и нижней частей мешка, после чего точечные пробы объединяют в конечную пробу.

При использовании щупа для отбора проб [см. рисунок 8 (11.2.7)] щуп вставляют в материал под углом между 30° и 90°. Щуп вставляют полностью, затем открывают отверстия для отбора проб. Для обеспечения полного заполнения щупа его встряхивают. При извлечении отобранной пробы из щупа следует соблюдать осторожность, чтобы избежать потери мелких частиц. При использовании щупа с отверстиями, закрученными по периметру трубы, его используют только под углом 90°.

Альтернативно проба может быть отобрана с недавно образовавшейся поверхности во время разгрузки, с помощью зонда, шнека или совка. Следует позаботиться о предотвращении возможной сегрегации при скатывании с наклонных поверхностей, особенно это относится к материалам с широким распределением по размерам частиц или физическим характеристикам. Отбирают столько точечных проб (по возможности наименьшее число), чтобы они были распределены по всей поверхности.

Примечания

1 Отбор проб рекомендуется осуществлять, если это возможно, во время перемещения топлива.

2 При разгрузке грузовых автомобилей материал проверяют на наличие посторонних предметов.

3 Зонды и трубы могут быть использованы для отбора проб только сыпучих материалов, например пеллеты, сухие оливковые косточки и т.д.

4 Если устройство для отбора проб не может достичь дна контейнера, это обязательно должно быть отмечено в акте отбора проб, так как существует риск потери фракции частиц определенного размера и др.

12.2.3 Отбор проб из навалов

12.2.3.1 Общие положения

Отбор проб из навалов проводят преимущественно во время создания или разборе навала, поскольку при этом обеспечивается доступность всех частей партии, что сводит к минимуму эффект разделения материалов. Только из относительно небольших навалов (менее 40 тонн) отбор проб может быть проведен в стационарном состоянии. Отбор проб из больших стационарных навалов (более 40 тонн) изложен в приложении B.

Для отбора точечной пробы используют совки, лопаты, вилы, шнеки, ковши, зонды или щупы.

12.2.3.2 Отбор проб из навалов во время создания или разбора навала

Точечные пробы извлекают с рабочей поверхности навала или с поверхности материала на фронтальном погрузчике или в ковше или от одного, отдельно поставляемого на склад груза, до выгрузки его в основной навал. Если в процессе создания, разбора навала, или в другом месте в процессе складирования материала применяют конвейер - это оптимальная точка отбора проб (методы отбора проб от движущегося материала изложены в 12.3).

При отборе проб с рабочей поверхности материала следует предотвратить возможность сегрегации при скатывании с наклонных поверхностей. Ручной зонд (шнек) или совок должен быть вставлен под прямым углом к поверхности материала и введен равномерно по всей поверхности навала. Следует избегать потери материала точечной пробы при извлечении совка. В связи с трудностью введения зонда (шнека) в материал его следует применять только для топлива, от которого можно извлечь полный столбец материала представительной пробы.

Если пробу отбирают с поверхности материала на фронтальном погрузчике или в ковше или от одного, отдельно поставляемого на склад груза, материал высыпают на твердую, чистую и сухую поверхность, после чего отбирают топливо со всей глубины или сокращают груз. Отбор пробы со всей глубины топлива проводят с помощью зонда, трубы, шнека и др. Сокращение груза осуществляют путем деления материала лопатой на более мелкие части, случайного выбора одной из малых частей для последующего разделения до достижения требуемого объема/массы точечной пробы. Все малые части должны состоять не менее, чем из 10 лопат. Разделение - трудоемкий процесс, но при использовании для создания каждой части навала значительного числа лопат материала (более 30), выбираемых случайным образом и равномерно распределенных по всему материалу, метод очень хорошо обеспечивает отсутствие систематической погрешности. По возможности применяют большой порционер, вращающийся делитель или аналогичное оборудование по [1].

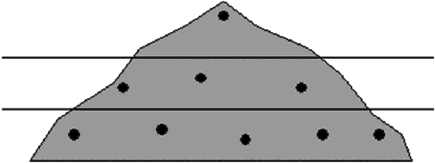

12.2.3.3 Отбор проб из штабеля

Штабель материала визуально разделяют на три горизонтальных слоя и из каждого слоя отбирают точечные пробы, пропорционально объему слоя. Точечные пробы берутся по окружности из точек с одинаковым интервалом. Для достижения точки отбора проб в штабеле может быть использован ковшовый погрузчик. При извлечении точечной пробы из нижней части штабеля необходимо следить за предотвращением загрязнения, сегрегации и т.д. На рисунке 14 показано возможное расположение точек отбора проб из штабеля.

Рисунок 14 - Вид сбоку (фронтальная проекция) примера точек отбора проб из малого штабеля

Если материал в штабеле может быть сегрегирован, то его перемещают в новый штабель и точечную пробу отбирают во время этого перемещения или в соответствии с 12.2.3.2.

12.2.4 Отбор проб из судов и баржей

По возможности отбор проб осуществляют в местах движения материала. Если необходимо апробировать материал из трюма корабля, точечные пробы отбирают из ряда точек, распределенных по различным слоям биотоплива в трюме, когда происходит погрузка или выгрузка материала.

Для отбора точечной пробы применяют зонды, шнеки, совки, лопаты или другое подобное оборудование. Пропускное отверстие устройства должно соответствовать требованиям, описанным в 11.2.

Точечные пробы должны быть расположены наиболее равномерно по поверхности. Сегрегация в процессе обработки материала часто приводит к накоплению комков, например около одной или нескольких стенок ручки в зависимости от оборудования. Это обстоятельство следует учитывать при выборе точек отбора точечных проб.

При извлечении точечной пробы, зонд, шнек, совок или другое оборудование должны быть вставлены под прямым углом к поверхности топлива. Следует избегать потери материала точечной пробы при извлечении совка. В связи с трудностью введения зонда (шнека) в материал его следует применять только для топлива, от которого можно извлечь полный столбец материала представительной пробы.

12.2.5 Отбор проб из тюков

Отдельный тюк можно рассматривать как целую партию/часть партии (см. 6.4) (разделение партий). Если партия состоит из одного тюка, точечная проба должна быть извлечена из различных частей тюка, выбранных случайно. Если партия состоит более чем из одного тюка, точечная проба должна быть извлечена либо из всех тюков, либо из ряда тюков, в зависимости от требуемого числа точечных проб. Часть тюков, из которых отбирают пробы, должна быть указана в протоколе отбора проб. Не рекомендуется отбирать все необходимые точечные пробы из одного тюка.

При отборе проб из тюков особое внимание должно быть уделено вероятности неравномерного распределения в материале влаги и тонкой фракции.

Должны быть отобраны минимум две точечные пробы (например, сверлом) с разных сторон (желательно противоположных) тюка на такой глубине, чтобы точечные пробы представительно характеризовали распределение влаги и мелкой фракции в тюке. Если тюки кажутся неравномерными по качеству, число точечных проб должно быть увеличено и они должны быть представительно распределены по окружности тюка.

Лучше всего отбирать точечную пробу сверлом, проходящим весь тюк насквозь, что приводит к наиболее представительному распределению влаги и тонкой фракции в пробе. Также можно использовать крюк для вытаскивания соломы из различных частей тюка, чтобы сформировать точечную пробу, способную представлять любое неравномерное распределение, например, влаги.

12.3 Методы отбора проб от движущегося материала

12.3.1 Общие положения

Партия или подпартия - это весь материал в контейнере (корабле, вагоне и т.д.), который представляет проба, или в случае непрерывного производства или транспортирования: весь материал, проходящий точку отбора проб в течение заданного периода времени. Интервал времени определяют по массе или объему.

Точечные пробы распределяют по всей партии одним из нижеперечисленных способов:

- систематический отбор точечной пробы: точечные пробы отбирают через фиксированные интервалы времени, массы или объема, равномерно распределенные по всей партии.

- стратифицированный случайный отбор точечных проб: партию делят на равные слои (по времени, массе или объему) и отбирают точечные пробы из каждого слоя случайным образом. Такой способ предпочтителен при наличии в процессе циклов или периодов, что позволяет избежать отбора точечных проб с частотой (или кратностью), совпадающей с частотой цикла.

12.3.2 Отбор проб на перепаде потока

12.3.2.1 Механический отбор проб

Пробоотборник на перепаде потока (см. рисунок 12) часто устанавливают в конце конвейерной ленты. При падении материала в пробоотборник необходимо предотвратить отскакивание частиц и полное заполнение пробоотборника. Когда пробоотборник проходит через поток, он должен разгружаться механически, при этом во время операции материал должен попасть в пробу полностью, без потерь. Часто дно пробоотборника открыто, и материал просто попадает в отсек временного хранения. Когда отсек заполнен, материал разделяют механически с помощью роторного пластинчатого делителя, роторного дискового делителя, делителя с поворотным соплом и т.д. Материал не должен быть поврежден в процессе деления. В промежутках между процедурами отбора проб пробоотборник следует предохранять от попадания постороннего материала (например, пыли), так как это может привести к непредставительной точечной пробе. Во время работы необходимо регулярно осматривать пробоотборник на наличие возможного засорения и т.д. Возможность менять частоту движения пробоотборника позволяет проводить отбор проб различных материалов, проб для определения различных характеристик и т.д. При смене типа отбираемого биотоплива, а также между отбираемыми точечными пробами устройство для отбора проб должно быть полностью опорожнено для обеспечения объективности результата.

12.3.2.2 Ручной отбор проб

Обычно ручной отбор проб подходит только для потоков небольшой массы.

Отбор проб осуществляется с помощью короба для отбора проб (см. рисунок 2) или другого подходящего оборудования, которое перемещается через поток падающего материала так, чтобы полностью пересечь поперечное сечение падающего потока.

Отбор проб из падающих потоков также может быть проведен путем отбора точечных проб в точках потока, выбранных случайным образом. В этих случаях следует учитывать возможную сегрегацию потока топлива. Если не возможно отобрать точечную пробу, покрывающую весь поток, число точечных проб увеличивают.

12.3.3 Отбор проб с ленты конвейера

12.3.3.1 Механический отбор проб

Пересекающий пробоотборник (см. рисунок 13) часто устанавливают на конвейере. Необходимо следить за возможностью отскакивания частиц материала при попадании его в отсекатель, а также за переполняемостью отсекателя. Когда пересекающий пробоотборник проходит через поток, он должен разгружаться механически, при этом во время операции материал должен попасть в пробу полностью, без потерь. Часто после пересекающего пробоотборника материал попадает в отсек временного хранения. Когда отсек заполнен, материал разделяют механически с помощью роторного пластинчатого делителя, роторного дискового делителя, делителя с поворотным соплом и т.д. Материал не должен быть поврежден в процессе деления. В промежутках между процедурами отбора проб пересекающий пробоотборник следует предохранять от попадания постороннего материала (например, пыли), так как это может привести к непредставительной точечной пробе. Во время работы необходимо регулярно осматривать пробоотборник на наличие возможного засорения и т.д. Возможность менять частоту движения пробоотборника позволяет проводить отбор проб различных материалов, проб для определения различных характеристик и т.д. При смене типа отбираемого биотоплива, а также между отбираемыми точечными пробами устройство для отбора проб должно быть полностью опорожнено для обеспечения объективности результата.

12.3.3.2 Ручной отбор проб

Для отделения материала, отбираемого в качестве точечной пробы, используют рамку для отбора проб (см. рисунок 9). Рамку помещают над материалом на остановленной ленте конвейера и погружают до дна. Весь материал, попавший в рамку, считается точечной пробой. Если материал попадает под края рамки, то материал из-под одного края включают в точечную пробу, из-под другого - нет.

12.3.4 Отбор проб из ковшового конвейера, скребкового конвейера, ковшового погрузчика или ковша

Отбор проб проводят через равные интервалы времени во время отгрузки партии или подпартии с использованием ведер, ковшей или из отсеков медленно движущегося конвейера.

В качестве точечной пробы либо отбирают порции материала, отобранные из всех ковшей или с медленно движущейся ленты конвейера, либо отбирают более маленькую точечную пробу следующим образом:

a) выгружают все содержимое на чистую твердую поверхность и отбирают точечную пробу от выгруженного материала в соответствии с методом, описанным в 12.2.3.2;

b) отбирают точечную пробу с ковшового конвейера, скребкового конвейера и т.д., раскапывая материал на разных глубинах столько раз, сколько это практически возможно сделать, чтобы сформировать объединенную точечную пробу. Такой метод применяют в случае, если нет возможности выгрузить материал из ковша и др.

12.4 Методы отбора круглого леса

12.4.1 Общие положения

Выбирают необходимое число бревен, соответствующее требуемому числу точечных проб (см 8.5). Вырезают одну секцию (диск) индивидуальной толщины примерно в 3-5 см от центра каждого бревна. Каждую секцию считают точечной пробой. В случае необходимости определения содержания влаги отрезают не менее трех секций (дисков) равномерно по всей длине каждого бревна, избегая концевых частей (0,20 м). Альтернативно для определения влаги может быть применен метод, описанный в 12.4.2. При выборе мест среза секций необходимо обеспечить максимальную представительность пробы для характеристики всей партии.

Примечание - Содержание влаги может систематически меняться по длине круглого бревна за счет высыхания, начиная от торцевой поверхности.

Для предотвращения потери влаги, загрязнений материала смазочными веществами и др. следует использовать бензопилы. Используемые бензопилы должны, по возможности, работать без применения масла для смазки цепей. В таком случае необходимо принять меры предосторожности для предотвращения нагрева цепи.

При необходимости впоследствии секции (диски) осторожно делят на более мелкие части топором, долотом или молотком. Если необходимо сокращение массы, сокращенная часть диска должна представлять сердцевину, заболонь и кору в тех же пропорциях, в которых они составляют диск. Такого соотношения достигают путем сокращения диска до кругового сектора.

Дальнейшую подготовку пробы (резка, дробление и разделение) проводят в лаборатории по [1]. Необходимо на всех этапах следить за предотвращением потери влаги.

12.4.2 Метод с предварительным определением содержания влаги

Отбор круглого леса проводят непосредственно перед или после взвешивания (на рабочее состояние) поставки.

Число вырезаний (точечных проб) рассчитывают по формуле (6).

Отбор пробы бревна проводят с помощью бензопилы или фрезера с собиранием опилок. Циркулярная пила должна быть заточена, а бензопила - иметь хорошее натяжение. Форма лопасти фрезера должна позволять сделать прорезы в форме кругового сектора.

Отбор проб с помощью пилы осуществляют посредством отрезания половины секции бревна до сердцевины или разрезания всего бревна в двух местах и сбора опилок. Если средний диаметр бревен в партии более 30 см, отбор может осуществляться путем резки круговых секций цепной пилой.

Фрезером прорезают отверстие верхней частью фрезера до достижения сердцевины бревна.

Для длинных бревен (более или равных 2 м) разрезы делают на расстоянии не менее 50 см от концов бревна, а для коротких бревен (менее 2 м) - не менее 15 см от концов.

Если сборник заполнен опилками (в частности от крупных бревен), его очищают или заменяют вторым сборником. Все собранные опилки от одной поставляемой партии тщательно перемешивают и гомогенизируют перед отбором аналитической пробы.

Все количество опилок, полученных при апробировании одной поставляемой партии, хранят в воздухонепроницаемых контейнерах, защищенных от внешних воздействий. Пробы маркируют, а информацию по отбору проб оформляют документально.

Примечания

1 В целях обеспечения безопасности соблюдают все необходимые меры предосторожности при работе с бензопилами, например, спецодежда, бензопилы с функциями обеспечения безопасности и др.

2 Значительные загрязнения (снег, лед или грязь) перед отбором проб удаляют.

3 Содержание влаги в бревне не равномерно. Например, сердцевина обычно содержит меньше влаги, чем заболонь. В свежей древесине хвойных пород содержание влаги в сердцевине составляет около 35%, а в заболони - около 55%. В лиственной древесине эта разница значительно меньше. Иногда сердцевина характеризуется более высоким содержанием влаги, чем заболонь, например, в тополе.

13 Подготовка проб

13.1 Комбинированные и лабораторные пробы

Используют один из следующих вариантов:

a) все разовые пробы помещают непосредственно в контейнер для образования комбинированной пробы, которую передают в лабораторию. В этом случае комбинированная проба также является и лабораторной;

b) точечные пробы смешивают вместе для получения комбинированной пробы, которую затем делят на две или более навесок для одного из методов, описанных в [1]. Каждую навеску помещают в контейнер и отправляют в лабораторию для формирования лабораторной пробы.

c) каждую точечную пробу помещают в отдельный контейнер и отправляют в лабораторию. В лаборатории смешивают разовые пробы и получают лабораторную пробу.

Примечание - Пробы рекомендуется смешивать до разделения, предпочтительно в сухом и чистом месте отбора проб.

14 Представительные характеристики

Общая точность отбора проб от партии (характеризует точность для партии, либо в виде класса, который должен быть достигнут, либо в виде полученного результата) может быть рассчитана в соответствии с разделом 8 для каждой схемы отбора проб индивидуально. Применяют формулу (11)

. (11)

. (11)

Эмпирические данные некоторых значений указаны в приложении D.

15 Обработка и хранение проб

15.1 Маркировка, упаковка и отправка образцов

Пробы помещают в герметичные пластиковые контейнеры или мешки. В зависимости от определяемых параметров соблюдают следующие дополнительные условия:

a) в любом случае пробу можно поместить в герметичную упаковку, например, пластиковые ведра (с крышками) или пластиковые мешки (закрытые). Если определяют содержание влаги, упаковку взвешивают после удаления образца до и после высушивания (так как влага может абсорбироваться на внутренней поверхности упаковки);

b) в качестве альтернативы для биотоплива некоторых типов, которые могут абсорбировать сконденсированную влагу, выделившуюся из топлива (например, древесные опилки), можно встряхнуть упаковку или контейнер с пробой так, чтобы конденсат полностью абсорбировался пробой;

c) если необходимо определить только гранулометрический состав, пробу можно поместить в короб или другую удобную упаковку;

d) при использовании прозрачной упаковки следует избегать попадания на пробу прямых солнечных лучей;

e) при необходимости для защиты пробы от старения контейнер пломбируют;

f) при необходимости минимизировать биологическую активность пробу тестируют в течение 24 ч или пробу хранят при температуре 4°С и испытывают как можно быстрее, но не позже, чем через неделю. Через определенные интервалы времени пробу проверяют на наличие грибка (плесени) и других внешних проявлений увеличения биологической активности. В случае положительного результата такой проверки пробу немедленно обрабатывают. Кроме того, пробу высушивают на воздухе, в соответствии с [1] или подвергают глубокой заморозке (при температуре ниже минус 18°С). Если определяют содержание влаги, масса, потерянная при высушивании на воздухе, должна быть записана и представлена вместе с высушенной на воздухе пробой;

g) если биологическая активность мала или вообще отсутствует, пробу следует хранить в сухом прохладном месте в течение не более 6 мес;

h) во время хранения должна сохраняться целостность образца.

15.2 Идентификация и маркировка проб

На контейнере должна быть указана следующая информация:

- уникальный идентификационный номер пробы;

- дата и время отбора проб;

- идентификационный номер или код номера партии или части партии.

И в случае необходимости:

- тип биотоплива;

- справочный номер плана отбора проб;

- фамилия, инициалы отборщика.

16 Акт отбора проб

Акт отбора проб должен:

- либо содержат всю информацию, требуемую планом полного отбора проб,

- или содержать всю информацию, требуемую кратким планом отбора проб.

При использовании уникального путевого листа (накладной) как полный план отбора проб, так и краткий план отбора проб должны быть приложены к путевому листу (накладной) поставщиком.

Приложение A

(справочное)

Руководство по составлению плана отбора проб

A.1 Пример составления полного плана отбора проб приведен в таблице A.1.

Таблица A.1 - Пример составления полного плана отбора проб

Номер плана отбора проб | |||

Уникальный идентификационный номер пробы | Дата и время | ||

Фамилия, инициалы отборщика | Мобильный телефон | ||

Телефон | |||

Адрес | Факс | ||

Наименование клиента | Мобильный телефон | ||

Телефон | |||

Адрес | Факс | ||

Идентификационный номер партии или подпартии | Упаковка лабораторной пробы | ||

Герметичный пластиковый контейнер | |||

Другое | |||

Продукция | Пометки визуального контроля | ||

Торговая марка | |||

Поставщик биотоплива | |||

Согласованная общая прецизионность партии | |||

Масса или объем подпартии, т или м | |||

Приблизительный номинальный верхний размер, мм | |||

Масса лабораторной пробы и контейнера, кг | |||

Погодные условия (например, облачно, холодный ветер, температура около 18°С) | |||

Тип партии (силосная яма, контейнер, навал, грузовой автомобиль, баржа и т.п.) | Внутренний | ||

Метод пробоотбора (от стационарного или движущегося материала, с контейнерной ленты, из ковша и т.п.) | |||

Наименование и адрес отборщика | |||

Наименование и адрес перевозчика | |||

Наименование и адрес лаборатории | |||

Дата | Использованное оборудование для отбора проб | ||

Цель отбора проб | |||

Свойство | Стандарт | Необходимая масса, кг | |

Содержание влаги | |||

Гранулометрический состав | |||

Насыпная плотность | Описание точки отбора проб (желательно с фотографиями) | ||

Плотность частиц | |||

Механическая прочность | |||

Зольность | |||

Теплота сгорания | |||

Содержание серы и хлора | Процедура выбора подпартии от партии для отбора проб | ||

CHN | |||

Прочие | |||

Общая требуемая масса, кг | Требования в соответствии с ГОСТ 33563 | ||

Предполагаемая насыпная плотность, кг/л | Минимальное число точечных проб ( | ||

Общий объем, необходимый для испытаний, л | Минимальный объем одной точечной пробы ( | ||

Если общий требуемый объем ( | Объем объединенной пробы ( | ||

Актуальное число точечных проб ( | Метод подготовки лабораторной пробы из объединенной пробы: | ||

Актуальный объем объединенной пробы ( | Объем лабораторной пробы ( | ||

Приложение B

(справочное)

Отбор проб из большого штабеля

B.1 Первоначальная оценка штабелей

Отборщик должен визуально осмотреть штабель. Если оказывается, что штабель имеет районы значительно различающегося материала, он должен отобрать пробу от каждого района. В этом случае каждый образец представляет собой различный материал.

Отборщик должен установить, как штабель был образован, так как это может дать сведения о его негомогенности. Например, если материал образует штабель в виде конической кучи, падая с конца конвейера, крупные частицы обычно собираются снаружи и в основании штабеля, а мелкие частицы - во внутренней части штабеля. Однако, если такой штабель подвергается воздействию ветра, то мелкие частицы будут уноситься на подветренную сторону штабеля. Если штабель формируется длительный период времени, то недоступные внутренние материалы могут очень сильно отличаться от доступных внешних материалов.

B.2 Отбор проб

Отбор разовой пробы проводят вручную с помощью совка, лопаты, вил или труб. Если ожидается, что во время отбора проб может возникнуть сегрегация, то нужно ввести доску или металлическую пластину горизонтально в кучу, и вывести разовую пробу непосредственно снизу (под ней). Если это возможно, разовая проба должна быть пропорциональна массе.

Отверстия или канавы должны быть прорыты с использованием, например, ковша погрузчика. Если это возможно, то отверстия или канавы должны быть прорыты с верха штабеля и вниз на 4/5 высоты штабеля. Если это невозможно, отверстия и канавы должны быть прорыты с боков штабеля (равномерно распределены). Из переносимого экскаватором материала разовые пробы могут быть отобраны с помощью совка, лопаты или вил.

Для отбора проб можно альтернативно использовать механические зонды, также как для железнодорожных вагонов и кораблей (см. 12.2.2 и 12.2.4).

B.3 Маркировка, упаковка и отправка образцов

См. раздел 15.

B.4 Акт отбора проб

Отборщик должен подготовить акт отбора проб в соответствии с разделом 16. Он должен записать любые причины, по которым проба может не представлять штабель в акте отбора проб.

Приложение C

(справочное)

Насыпная плотность биотоплива

Основные показатели насыпной плотности твердого биотоплива приведены в таблице C.1. Эти значения могут быть использованы в случае, если отсутствует другая информация по насыпной плотности.

Таблица C.1 - Основные показатели насыпной плотности биотоплива

Биотопливо | Насыпная плотность, кг/м |

Пеллеты | 550-700 |

Брикеты | 500-650 |

Топливный порошок | 150-250 |

Сухой топливный порошок | 100-150 |

Кора | 250-400 |

Опилки | 250-380 |

Стружка | 80-170 |

Щепа | 250-400 |

Солома | 130-180 |

Измельченная солома | 80-120 |

Трава двукисточника, круглые тюки | ~165 |

Трава двукисточника, квадратные тюки | ~125 |

Трава двукисточника, измельченная | 30-80 |

Рубленый китайский тросник | 100-120 |

Приложение D

(справочное)

Эмпирические значения для ,

и

D.1 Введение

В пункте 8 описано определение ,

и

и

. Если значения не могут быть определены по этой процедуре, можно использовать на первом этапе значения, приведенные в настоящем приложении. Требуемая общая точность в партии должна быть согласована заинтересованными сторонами. При отсутствии такого соглашения применяют значения, приведенные в таблицах D.1-D.10. Число точечных проб на часть партии можно рассчитать в зависимости от числа частей пробы и значений

и

. В таблицах Е.1-Е.10 приведено число точечных проб на часть пробы, рассчитанное по эмпирическим значениям.

D.2 Большая партия топливных гранул из различных источников

Исследование подготовлено на основании различных точечных проб, подготовке и различных испытаниях крупной партии гетерогенных древесных гранул. В таблицах D.1-D.10 представлены эмпирические значения для и

, когда они не могут быть рассчитаны другим образом.

Таблица D.1 - Смешанные древесные гранулы 6-8 мм из различных источников

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 0,20% | 0,34% | 0,002% |

Зольность | 0,20% | 0,53% | 0,015% |

Высшая теплота сгорания | 0,100 МДж/кг | 0,038 МДж/кг | 0,0061 МДж/кг |

Таблица D.2 - Древесные пеллеты (6 мм), производящиеся на одной производственной площадке с постоянным качеством сырья

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 0,20% | 0,025% | 0,014% |

Зольность | 0,20% | 0,0008% | 0,0071% |

Механическая прочность | 0,20% | 0,005% | 0,0061% |

Таблица D.3.1 - Древесные пеллеты (8 мм) из стволовой древесины, полученные на одном производственном участке

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 0,20% | 1,35% | 0,002% |

Зольность | 0,20% | 0,0004% | 0,0003% |

Гранулометрический состав | 0,1% | 0,045% | 0,001% |

Таблица D.3.2 - Смешанные древесные гранулы (8 мм), полученные на одном производственном участке с различным качеством сырья

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 0,20% | 0,958% | 0,003% |

Зольность | 0,20% | 0,0054% | 0,0003% |

Механическая прочность | 0,20% | 0,208% | 0,0061% |

Таблица D.4 - Древесная щепа, включая кору с номинальным верхним размером 16 мм

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 1,00% | 12,5% | 0,059% |

Зольность | 0,10% | 0,05% | 0,0004% |

Гранулометрический состав | 2% | 25,4% | 0,86% |

Таблица D.5 - Опилки хвойных деревьев

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 1,00% | 6,0% | 0,06% |

Зольность | 0,10% | 0,003% | 0,0006% |

Гранулометрический состав | 2% | 14% | 1,6% |

Таблица D.6 - Кора сосны обыкновенной с номинальным верхним размером частиц 100 мм

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 1,00% | 8,00% | 0,68% |

Зольность | 0,15% | 0,019% | 0,015% |

Высшая теплота сгорания | 0,100 МДж/кг | 0,081 МДж/кг | 0,0042 МДж/кг |

Таблица D.7 - Хвойные лесосечные отходы с номинальным верхним размером частиц 64 мм

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 1,50% | 10% | 0,73% |

Зольность | 1% | 1,15% | 0,37% |

Гранулометрический состав | 5% | 54% | 25,6% |

Таблица D.8 - Пшеничная солома в тюках

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Общая влага | 2,5% | 100% | 3,06% |

Зольность | 0,5% | 1,17% | 0,06% |

Содержание хлора | 0,02% | 0,01% | 0,00005% |

Таблица D.9 - Остатки оливок, средиземноморская древесина с номинальным верхним размером частиц 3 мм

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Влага | 0,4% | 0,23% | 0,029% |

Зольность | 1% | 1,490% | 0,527% |

AI | 150 ppm | 22900 ppm | 15216 ppm |

Ca | 1500 ppm | 1082992 ppm | 1260426 ppm |

Mg | 500 ppm | 30473 ppm | 157282 ppm |

Na | 50 ppm | 4029 ppm | 1733 ppm |

P | 50 ppm | 4010 ppm | 1342 ppm |

Si | 2000 ppm | 3562823 ppm | 1675212 ppm |

K | 1000 ppm | 622058 ppm | 269210 ppm |

N | 0,1% | 0,01 | 0,007% |

Таблица D.10 - Остатки винограда, средиземноморская древесина с номинальным верхним размером частиц 16 мм

Параметр | Ожидаемая точность | Дисперсия точечных проб | Дисперсия подготовки и испытаний |

Влага | 1,5% | 6,8% | 1,88% |

Зольность | 1% | 0,720% | 0,202% |

AI | 150 ppm | 12023 ppm | 5468 ppm |

Ca | 3500 ppm | 11221543 ppm | 5098208 ppm |

Mg | 200 ppm | 22390 ppm | 10347 ppm |

Na | 50 ppm | 11982 ppm | 551 ppm |

P | 200 ppm | 71904ppm | 19991 ppm |

Si | 1000 ppm | 164663 ppm | 374276 ppm |

K | 1500 ppm | 3383501 ppm | 1241161 ppm |

N | 0,1% | 0,009 | 0,0045% |

Число точечных проб в подпартии можно рассчитать в зависимости от числа подпартий (в соответствии с приложением E).

Приложение E

(справочное)

Руководство по определению необходимого числа точечных проб

E.1 Общие положения

В пункте 8 описано определение необходимого числа точечных проб. Предпочтительно использовать измерения для различных типов топлива. При отсутствии доступных значений могут быть использованы данные исследований проектов по [2].

E.2 Оценка числа разовых проб от экспериментальных данных

Ниже приведены таблицы с рассчитанным числом точечных проб на подпартию, в зависимости от числа подпартий, основанных на исходных и опытных значениях по [2]. Все значения 10 показывают, что минимальное число точечных проб 10 или менее (см. 8.5).

Примечание - Данные таблицы отражают, что иногда для небольшого числа подпартий невозможно отобрать необходимое число точечных проб. В некоторых ячейках указано значение "слишком низкий ", что говорит о невозможности достижения требуемой точности с любым числом приращений. В таком случае необходимо больше подпартий. Или меняют значение требуемой точности

по согласованию со всеми заинтересованными сторонами.

Таблица E.1 - Число точечных проб в партии (подпартий) древесных пеллет 6-8 мм, полученных из различных источников

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | GCV (db) |

1 | 43 | Слишком низкий | Слишком низкий |

2 | 19 | 106 | Слишком низкий |

3 | 12 | 35 | 27 |

4 | 10 | 21 | 10 |

5 | 10 | 15 | 10 |

6 | 10 | 12 | 10 |

7 | 10 | 10 | 10 |

8 | 10 | 10 | 10 |

9 | 10 | 10 | 10 |

10 | 10 | 10 | 10 |

Примечание - GCV - высшая теплота сгорания; (db) - на сухое состояние вещества. | |||

Таблица E.2 - Число точечных проб в партии (подпартий) древесных пеллет (6 мм), полученных на одной производственной площадке с постоянным качеством сырья

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | Слишком низкий | 10 | 10 |

2 | 10 | 10 | 10 |

3 | 10 | 10 | 10 |

4 | 10 | 10 | 10 |

5 | 10 | 10 | 10 |

Примечание - Пробы отирают непосредственно после производственной линии с одной производственной площадки при постоянном источнике сырья до 3 мес производства. | |||

Таблица E.3 - Число точечных проб в партии (подпартий) древесных пеллет (8 мм), полученных на одной производственной площадке с различным качеством сырья

Число точечных проб n на партию (подпартию) | ||||

Число подпартий | Общая влага | Зольность | Механическая прочность | Гранулометрический состав |

1 | 169 | 10 | 53 | 30 |

2 | 75 | 10 | 15 | 11 |

3 | 48 | 10 | 10 | 10 |

4 | 36 | 10 | 10 | 10 |

5 | 28 | 10 | 10 | 10 |

6 | 23 | 10 | 10 | 10 |

7 | 20 | 10 | 10 | 10 |

8 | 17 | 10 | 10 | 10 |

9 | 15 | 10 | 10 | 10 |

10 | 14 | 10 | 10 | 10 |

Примечание - Пробы отирают с одной производственной площадки с постоянным источником сырья до 3 мес производства. | ||||

Таблица Е.4 - Число точечных проб в партии (подпартии) древесных опилок, включая кору, с номинальным верхним размером 16 мм

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | 65 | 24 | 181 |

2 | 28 | 11 | 22 |

3 | 18 | 10 | 12 |

4 | 13 | 10 | 10 |

5 | 10 | 10 | 10 |

Примечание - Диапазон сит, используемых для определения гранулометрического состава: 16, 8, 5, 3 и 2 мм. | |||

Таблица E.5 - Число точечных проб в партии (подпартии) хвойных опилок

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | 32 | 10 | Слишком низкий |

2 | 14 | 10 | 35 |

3 | 10 | 10 | 10 |

4 | 10 | 10 | 10 |

5 | 10 | 10 | 10 |

Примечание - диапазон сит, используемых для определения гранулометрического состава: 5,6, 4,0, 2,8, 2,0, 1,4, 1,0 и 0,5 мм. | |||

Таблица E.6 - Число точечных проб в партии (подпартии) коры, коры сосны обыкновенной, с номинальным верхним размером 100 мм

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | Слишком низкий | Слишком низкий | Слишком низкий |

2 | Слишком низкий | Слишком низкий | 101 |

3 | 114 | 10 | 25 |

4 | 25 | 10 | 14 |

5 | 14 | 10 | 10 |

6 | 10 | 10 | 10 |

Таблица E.7 - Число точечных проб в партии (подпартии) остатков хвойной лесозаготовки, с номинальным верхним размером 64 мм

Число точечных проб n на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | Слишком низкий | Слишком низкий | Слишком низкий |

2 | 25 | 10 | Слишком низкий |

3 | 10 | 10 | Слишком низкий |

4 | 10 | 10 | Слишком низкий |

5 | 10 | 10 | 10 |

Таблица E.8 - Число точечных проб в партии (подпартии) тюков пшеничной соломы

Число точечных проб (n) на партию (подпартию) | |||

Число подпартий | Общая влага | Зольность | Механическая прочность |

1 | Слишком низкий | 468 | 200 |

2 | 1538 | 18 | 67 |

3 | 61 | 10 | 40 |

4 | 31 | 10 | 29 |

5 | 21 | 10 | 22 |

6 | 16 | 10 | 18 |

7 | 13 | 10 | 15 |

8 | 11 | 10 | 13 |

9 | 10 | 10 | 12 |

10 | 10 | 10 | 11 |

Таблица E.9 - Число точечных проб в партии (подпартии) оливкового жмыха, типичных средиземноморских материалов, с номинальным верхним размером 3 мм

Число под- | Число точечных проб (n) в партии (подпартии) | |||||||||

Влага | Зольность | AI | Ca | Mg | Na | P | Si | K | N | |

1 | 21 | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий |

2 | 10 | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий | 11 | 10 | Слишком низкий |

3 | 10 | 10 | 14 | 10 | 10 | 28 | 10 | 10 | 10 | 20 |

4 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

5 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| ||||||||||

Таблица E.10 - Число точечных проб в партии (подпартии) виноградного жмыха, типичных средиземноморских материалов, с номинальным верхним размером 16 мм

Число под- | Число точечных проб (n) в партии (подпартии) | |||||||||

Влага | Зольность | AI | Ca | Mg | Na | P | Si | K | N | |

1 | Слишком низкий | 15 | 77 | Слишком низкий | Слишком низкий | 162 | Слишком низкий | Слишком низкий | Слишком низкий | Слишком низкий |

2 | Слишком низкий | 10 | 10 | 11 | 10 | 17 | 7989 | 10 | Слишком низкий | 18 |