ГОСТ Р 54250-2023

(ИСО 18894:2018)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОКС

Метод определения индекса реакционной способности кокса (CRI) и прочности кокса после реакции (CSR)

Coke. Method for determination of coke reactivity index (CRI) and coke strength after reaction (CSR)

ОКС 75.160.10

Дата введения 2023-05-01

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом "Восточный научно-исследовательский углехимический институт" (АО "ВУХИН") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 апреля 2023 г. N 248-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 18894:2018* "Кокс. Определение индекса реакционной способности кокса (CRI) и прочности кокса после реакции [CSR)" (ISO 18894:2018 "Coke - Determination of coke reactivity index (CRI) and coke strength after reaction (CSR)", MOD] путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также путем изменения и включения дополнительных положений (фраз, слов, ссылок) для учета потребностей национальной экономики и/или особенностей национальной стандартизации, выделенных в тексте курсивом**.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Определение показателя исходной прочности приведено в дополнительном приложении ДА.

Инструкция по поверке размеров отверстий сит приведена в дополнительном приложении ДБ.

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой международного стандарта приведено в дополнительном приложении ДГ

5 ВЗАМЕН ГОСТ Р 54250-2010 (ИСО 18894:2006)

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на каменноугольный кокс с размером кусков 20 мм и более по ГОСТ 5953 и устанавливает требования к оборудованию и методам определения индекса реакционной способности кокса (CRI) и прочности кокса после реакции (CSR).

Метод предназначен для фракций размером от 19,0 до 22,4 мм, с выходом от 10% до 30%.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2669** Кокс каменноугольный, пековый и термоантрацит. Правила приемки

ГОСТ 5953** (ISO 556:1980) Кокс с размером кусков 20 мм и более. Определение механической прочности

ГОСТ 6616** Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8050** Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8929** Кокс каменноугольный. Метод определения прочности

ГОСТ 9293** (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 9521** Угли каменные. Метод определения коксуемости

ГОСТ 10157** Аргон газообразный и жидкий. Технические условия

ГОСТ 23083** Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 27313** Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа на различные состояния топлива

ГОСТ 27588** Кокс каменноугольный. Метод определения общей влаги

ГОСТ Р 8.585** Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 51568 (ИСО 3310-1-90) Сита лабораторные из металлической проволочной сетки. Технические условия

ГОСТ Р 53228** Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р ИСО 13909-5 Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков

ГОСТ Р ИСО 13909-6 Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний

ГОСТ Р ИСО 18283 Уголь каменный и кокс. Ручной отбор проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 индекс реакционной способности кокса CRI (coke reactivity index, CRI): Выраженная в процентах потеря массы кокса после реакции с двуокисью углерода с образованием окиси углерода в условиях, установленных настоящим стандартом.

3.2 порция (test portion): Представительная часть сухой пробы кокса, непосредственно подвергаемая испытанию.

3.3 прочность кокса после реакции с двуокисью углерода CSR (coke strength after reaction, CSR): Прочность кокса после реакции с двуокисью углерода при испытании реакционной способности CRI, измеренная как процентное содержание остатка на сите с размером отверстий 10,0 мм после испытания на прочность во вращающемся барабане при соблюдении условий, установленных настоящим стандартом.

3.4 показатель исходной (первоначальной) прочности CBS (coke basis strength, CBS): Выраженная в процентах потеря массы кокса в условиях, установленных настоящим стандартом.

Примечание - Методика определения показателя исходной (первоначальной) прочности CBS приведена в приложении ДА.

3.5 Обозначения показателей качества твердого топлива - по ГОСТ 27313.

4 Сущность метода

Сущность метода заключается в реакции кокса с двуокисью углерода при температуре 1100°С, определении массы остатка кокса после реакции (CRI), механической обработке этого остатка в барабане при комнатной температуре и последующем рассеве и определении массы остатка на сите 10 мм (CSR).

5 Аппаратура

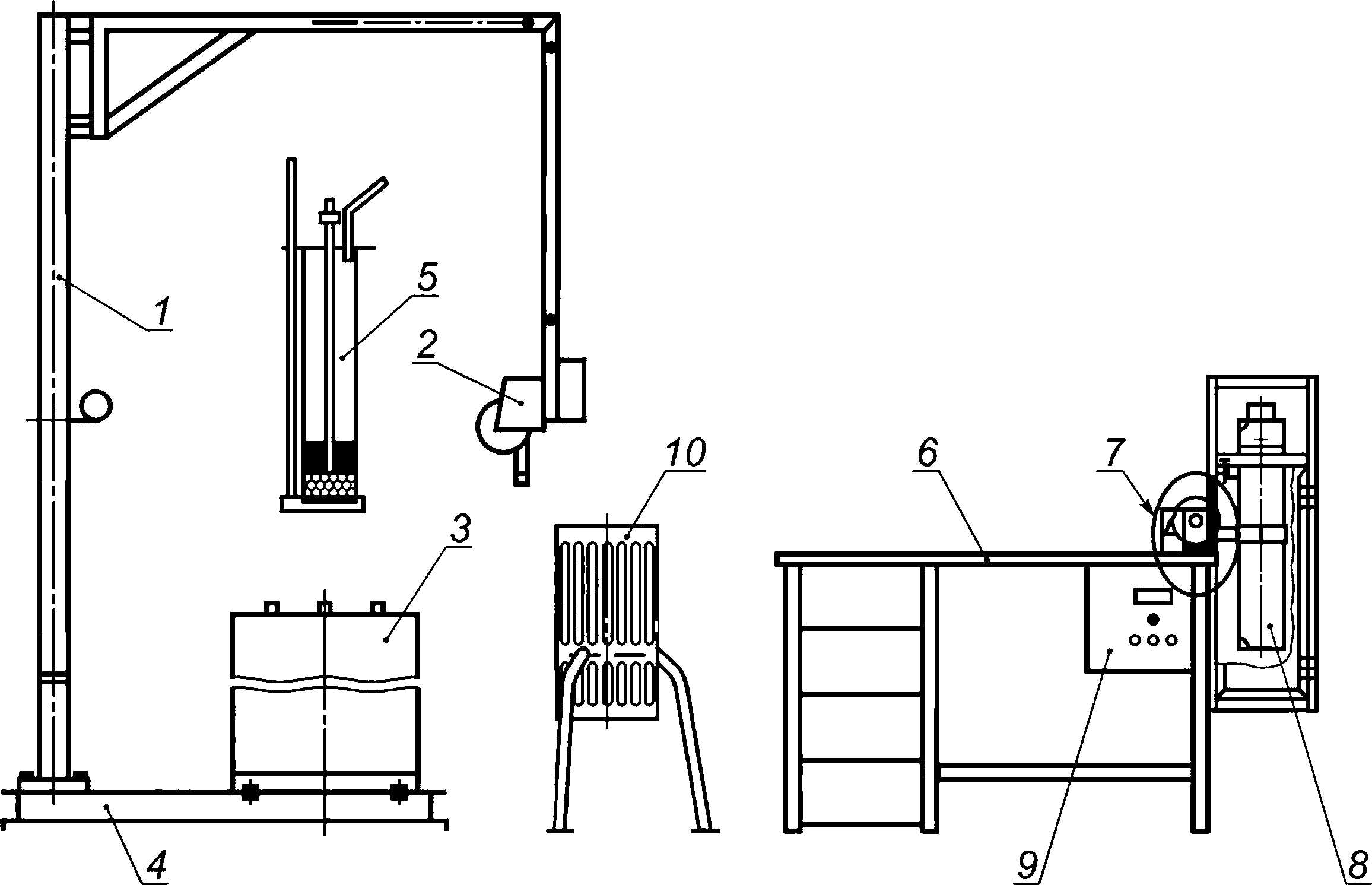

5.1 Испытания проводят на установке для определения реакционной способности кокса и прочности кокса после реакции. Пример установки для испытаний приведен на рисунке 1.

|

1 - подъемное устройство; 2 - таль; 3 - шахтная печь; 4 - основание; 5 - реактор; 6 - стол; 7 - привод; 8 - барабан; 9 - блок управления; 10 - охладительный стакан

Рисунок 1 - Пример устройства испытательного аппарата

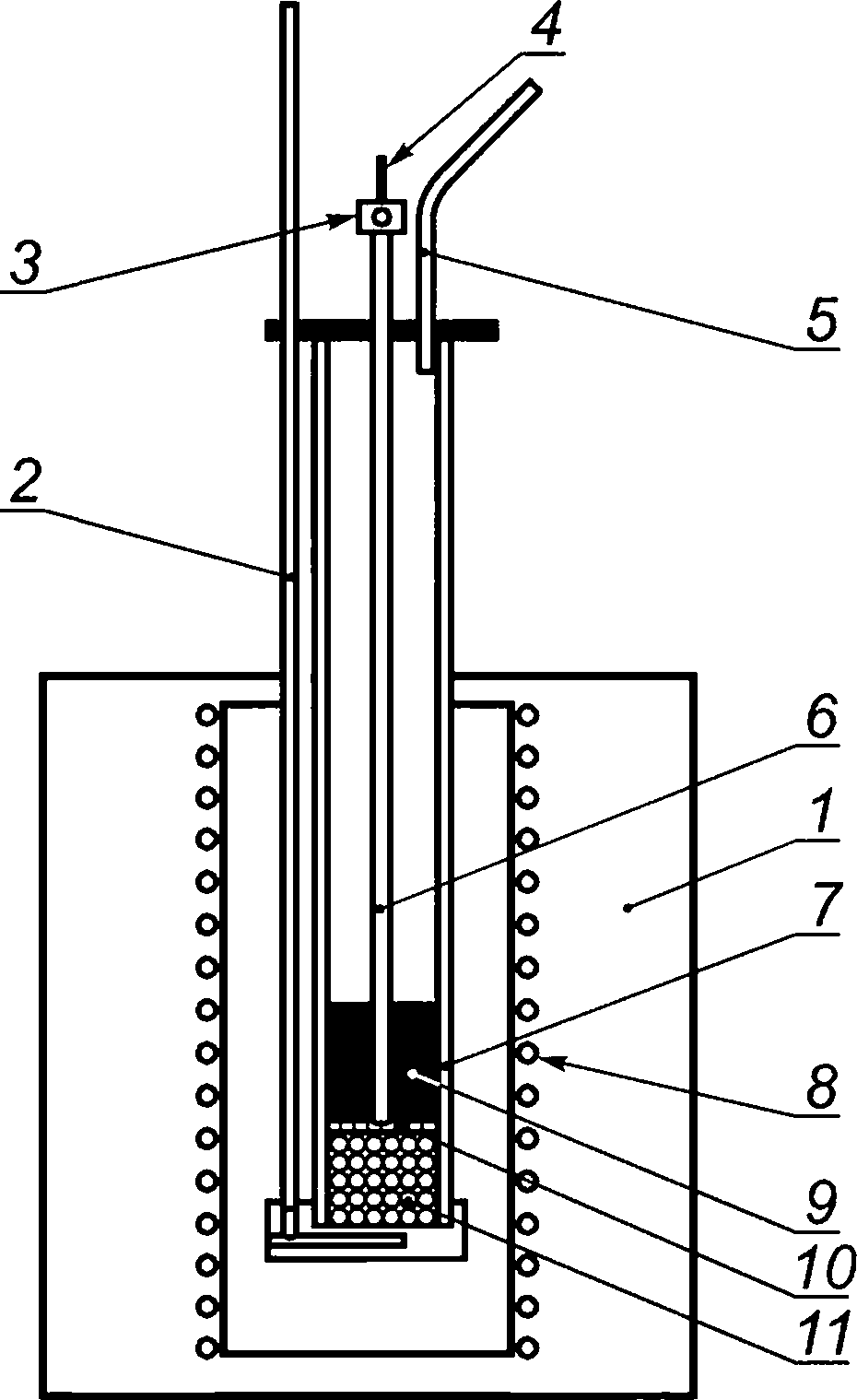

5.2 Реактор, представляющий собой металлический цилиндр, в котором проводят продувку пробы кокса двуокисью углерода при температуре 1100°С

5.2.1 Размеры реактора должны обеспечить высоту слоя испытуемой пробы кокса приблизительно 100 мм. Внутренний диаметр реактора - (78±1) мм, высота - не менее 230 мм и толщина стенок - от 4 до 6 мм. К верхней части цилиндра приварен фланец, имеющий отверстия для крепления крышки.

Конструкция реактора должна предусматривать:

- приспособление для безопасного извлечения реактора из печи;

- устройство для сжигания газа, выходящего из реактора, или отвод его в вентиляционную систему. Для реакторов с крышкой, расположенной вне печи, необходимо предусмотреть также местную вытяжную вентиляцию для удаления газа, выделяющегося за счет неплотного прилегания крышки реактора к корпусу.

Пример конструкции печи с реактором показан на рисунке 2.

|

1 - печь; 2 - трубка для подачи газа в реактор; 3 - вывод термопары; 4 - термопара; 5 - трубка для подачи газа в реактор; 6 - чехол термопары; 7 - корпус реактора; 8 - нагревательные элементы печи; 9 - слой пробы кокса (приблизительно 100 мм); 10 - перфорированная пластина; 11 - керамические шарики

Рисунок 2 - Пример конструкции печи с реактором

Примечание - Настоящий стандарт детально не регламентирует, а лишь устанавливает основные требования к конструкции (см. 5.2.1) и материалу реактора (см. 5.2.2).

5.2.2 Реактор должен быть исполнен из жаропрочного сплава и выдерживать без деформации (визуально заметного изменения его формы, препятствующего проведению испытания) рабочую температуру приблизительно (1100±3)°С.

5.2.3 Количество отслаивающейся окалины, образующейся на внутренних стенках реактора при продувке через него двуокиси углерода (без кокса) в течение 2 ч при температуре 1100°С, не должно превышать 1 г. Количество окалины определяют по массе частиц, выпавших из перевернутого реактора без каких-либо внешних воздействий (ударов, скребков и т.п.).

5.2.5 Конструкция крышки реактора должна предусматривать возможность установки термопары в центре реактора на высоте, соответствующей половине высоты слоя пробы кокса. Точность установки ±5 мм.

5.2.6 Термопара - платинородий-платина ТП13(РЯ) по ГОСТ 6616, с диапазоном измерения от 0°С до 1300°С (класс 1), предельное отклонение от нормальной статической характеристики (НСХ) ±1°С, или термопара типа S (платина-платинородий, с 10% содержанием родия по массе), обозначение - ТПП, или типа N (нихросил/нисил), обозначение - ТНН, в соответствии с требованиями ГОСТ Р 8.585.

5.2.7 Рекомендуется применять трубки подвода и отвода газов внутренним диаметром от 6 до 13 мм.

5.3 Печь с электрическим обогревом (см. рисунок 2), в которой можно разместить реактор с испытуемой пробой кокса, обеспечивающая равномерную температуру (1100±3)°С в центре испытуемой пробы (зона равномерной температуры)

Зона равномерной температуры должна быть не менее чем в три раза длиннее, чем высота образца (приблизительно 400 мм). При этом зона равномерной температуры должна распространяться не менее чем на 200 мм вверх и вниз от уровня, соответствующего середине высоты загрузки пробы.

Для равномерного нагрева рекомендуется обеспечить независимое регулирование температуры в каждой из трех зон печи.

5.3.1 Внутренние размеры печи должны обеспечивать свободное размещение в ней реактора, а также свободное и безопасное извлечение его из печи.

5.3.4 Автоматика печи (или ручное управление) должна допускать возможность кратковременного изменения заданной температуры, либо мощности нагрева в момент перехода с подачи азота на углекислый газ для исключения резкого падения температуры в начале реакции кокса с двуокисью углерода.

5.4 Газовая система служит для подготовки газа (дополнительной очистки от механических примесей и при необходимости осушки) и поддержания заданной скорости потока газа в течение требуемого периода времени.

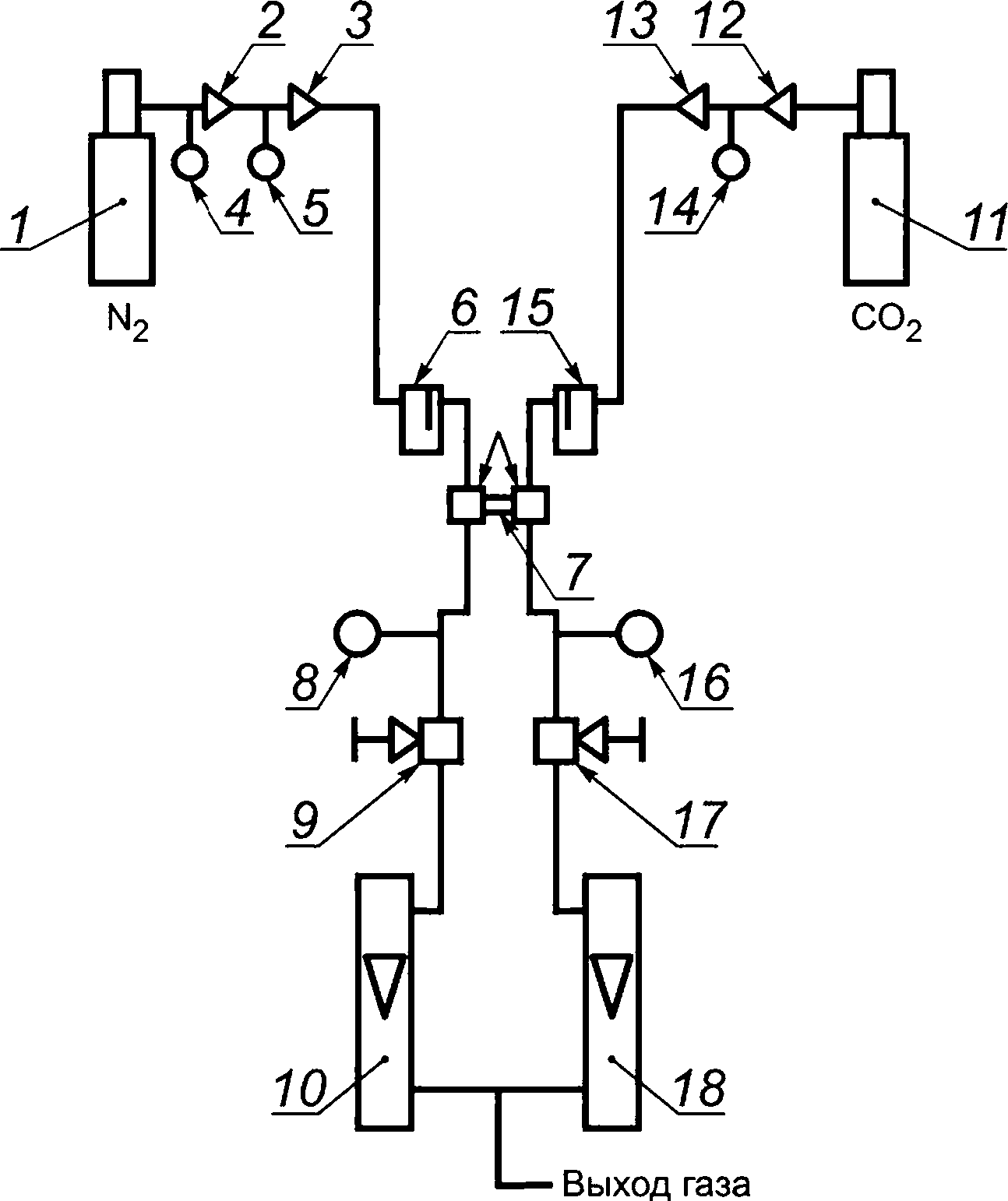

Примерная схема газовой системы показана на рисунке 3.

Газовая система должна обеспечивать соблюдение условий, приведенных в 5.4.1-5.4.4.

5.4.3 Автоматическое (или быстрое ручное) переключение потоков углекислого газа и азота через реактор при достижении заданной температуры и заданного времени.

5.4.4 В реактор должен подаваться чистый и сухой газ. При необходимости сушки указанных газов и их очистки от механических примесей применяют газовые фильтры с пористым наполнителем и силикагелем.

5.4.5 Возможны различные вариации газовой системы, не противоречащие требованиям к газовой системе, изложенным в 5.4.1-5.4.4.

|

1 - баллон с азотом (аргоном); 2, 12 - редукторы высокого давления; 3, 13 - редукторы низкого давления; 4, 5, 14 - манометры; 6, 15 - фильтры; 7 - переключатель потоков; 8, 16 - манометры 2,5 атм.; 9, 17 - регуляторы расхода газа; 10, 18 - ротаметры; 11 - баллон с углекислым газом

Рисунок 3 - Схема газовой системы

5.5 Барабан для испытания прочности кокса (см. рисунок 4)

Конструкция барабана должна отвечать следующим требованиям:

- внутренний диаметр - (130±1) мм, расстояние между торцами внутри барабана - (700±1) мм, толщина стенки - (5,0±0,5) мм, толщина торцевых крышек - не менее 6 мм.

Один торец барабана заглушен, другой - имеет фланец. Съемная крышка соединяется с фланцем болтами. Конструкция крышки должна исключать потери кокса при испытании;

- барабан вращается вокруг оси, перпендикулярной к оси цилиндра. Скорость вращения барабана - (20,0±0,1) об./мин (600 оборотов за 30 мин);

- барабан снабжен счетчиком числа оборотов и устройством, останавливающим барабан после заданного числа оборотов. Барабан имеет также ручное управление, позволяющее устанавливать его в нужное положение во время загрузки и разгрузки.

|

1 - барабан; 2 - предохранительная фрикционная муфта; 3 - электродвигатель; 4 - штанга; 5 - счетчик оборотов; 6 - торцевые крышки

Рисунок 4 - Барабан для испытания прочности кокса

5.6 При взвешивании допускается применять следующие лабораторные весы по ГОСТ Р 53228:

- электронные, класса точности II, с пределом взвешивания не менее 500 г и поверочной ценой деления 0,001-0,100 г;

- технические, класса точности III, с поверочной ценой деления 0,1-5,0 г.

Примечание - Для подготовки пробы на испытание рекомендуется применять весы класса точности II или III, с поверочной ценой деления 0,1 г. Для взвешивания пробы, подготовленной на испытание, рекомендуется применять весы класса точности I или II, с поверочной ценой деления 0,001-0,100 г.

5.7 Сита с квадратными отверстиями размером 22,4; 19,0 и 10,0 мм по ГОСТ Р 51568. Допускается использование сита из перфорированного листа толщиной 1,5-3,0 мм. Инструкция по поверке размеров отверстий сит приведена в приложении ДБ.

5.8 Все применяемые средства измерений должны быть поверены, испытательное оборудование - аттестовано.

6 Реактивы

Для работы следует применять газы, удовлетворяющие следующим требованиям:

6.2 Двуокись углерода по ГОСТ 8050 высшего сорта с объемной долей двуокиси углерода не менее 99,5% и массовой долей кислорода не более 100 мг/кг.

7 Отбор и подготовка проб

7.1 Отбор проб кокса и приготовление их для лабораторных испытаний осуществляют по ГОСТ 23083, ГОСТ Р ИСО 13909-5, ГОСТ Р ИСО 13909-6 в соответствии с требованиями ГОСТ 2669.

7.2 Приблизительно 50 кг подготовленной по 7.1 пробы кокса с типичным ситовым составом дробят на щековой или валковой дробилке. Размер щели дробилки подбирают таким образом, чтобы выход фракции от 19,0 до 22,4 мм составил от 10% до 30%. Пробу кокса после дробления просеивают на ситах с размером отверстий 22,4 и 19,0 мм. Кокс, оставшийся на сите 22,4 мм, возвращают на дробление, повторяя эту операцию до тех пор, пока остаток на сите не составит не более 3% массы пробы, подвергнутой дроблению. Фракции менее 19,0 мм и более 22,4 мм отбрасывают.

При необходимости пробу сокращают без измельчения до требуемой массы.

7.3 Полученную по 7.2 пробу фракции от 19,0 до 22,4 мм сокращают в соответствии с ГОСТ 23083. Минимальная масса пробы, необходимая для испытания, определяется минимальной массой фракции с размером кусков от 19,0 до 22,4 мм, которая должна составлять 1300 г.

Рекомендуется использовать пробу кокса крупностью более 25 мм после испытания прочности в барабане по ГОСТ 8929, т.к. проба является представительной, поскольку отобрана от валовой пробы пропорционально ситовому составу кокса и достаточно велика для того, чтобы получить необходимое для испытаний количество фракции от 19,0 до 22,4 мм.

Допускается использовать кокс, полученный методом определения коксуемости по ГОСТ 9521 как после определения физико-механических свойств кокса (показателей П25 и П10), так и до него, с учетом требований 7.2.

7.4 Фракцию кокса, полученную по 7.3, высушивают по ГОСТ 27588. После сушки пробу просеивают и удаляют мелочь.

7.5 Пробу, подготовленную по 7.4, делят на порции массой не менее 250 г каждая. Для каждого испытания готовят пробу массой (200±1) г, которую взвешивают с точностью до 0,1 г. Окончательную массу регулируют путем замены более легких и более тяжелых кусков кокса в пробе.

Примечание - Регистрация количества кусков в каждой порции может помочь при сопоставлении результатов серии испытаний.

8 Проведение испытания

8.1 Количество испытаний

Проводят не менее двух испытаний.

8.2 Определение CRI (индекса реакционной способности кокса)

Необходимо предусмотреть меры предосторожности, касающиеся горячей поверхности реактора, нагревающейся до 1100°С.

8.2.1 Перед началом испытания реактор следует очистить.

Термопара должна быть расположена вертикально, а ее спай должен находиться в середине слоя загруженного кокса (на расстоянии приблизительно 50 мм от перфорированной пластины штемпеля). Для этого термопару перемещают по высоте внутри металлической трубки штемпеля (чехла), закрепляя сверху любым доступным способом.

Печь предварительно нагревают до температуры, которая позволит помещенному в нее реактору с пробой достичь (1100±3)°С в течение 30-40 мин.

Не прекращая тока азота, помещают реактор в печь так, чтобы центр коксовой загрузки располагался в центре зоны равномерного нагрева, и доводят температуру образца до (1100±3)°С в течение 30-40 мин.

8.2.2 При подогреве реактора с пробой до 1100°С регулирование температуры с точностью ±3°С в минуту не требуется. Необходимо регулировать температуру только во время испытания.

После переключения газовой системы на двуокись углерода температура падает (эндотермическая реакция кокса с двуокисью углерода). Тепловая мощность печи должна быть такой, чтобы первоначальная температура (1100±3)°С восстанавливалась в течение не более 10 мин.

Примечание - Перепад температуры может быть минимизирован путем повышения температуры в печи до переключения на двуокись углерода. Для неизвестных образцов кокса величина этого повышения может быть предварительно установлена экспериментально.

Результат взвешивания в граммах записывают с точностью до 0,1 г.

Индекс реакционной способности кокса (CRI) рассчитывают в соответствии с 9.1.

8.3 Определение прочности кокса после реакции (CSR)

Весь прореагировавший кокс переносят в барабан, закрывают крышку и проверяют герметичность крышки барабана. Включают барабан на 30 мин при скорости вращения (20,0±0,1) об./мин. Барабан должен остановиться после 600 оборотов. Извлекают весь кокс из барабана. Просеивают на сите 10,0 мм и взвешивают оставшийся на сите кокс с точностью до 0,1 г. Показатель прочности кокса после реакции (CSR) рассчитывают в соответствии с 9.2.

9 Обработка результатов

9.1 Показатель реакционной способности кокса

Показатель реакционной способности кокса CRI, % масс., вычисляют по формуле

9.2 Прочность кокса после реакции

Прочность кокса после реакции CSR, % масс., вычисляют по формуле

10 Точность метода

10.1 Обеспечение правильности испытаний

Для получения стабильно воспроизводимых результатов испытаний систематически проводят проверку оборудования и средств измерений в соответствии с нормами, указанными в нормативных документах и технической документации на устройства.

10.1.1 Подготовка проб для испытаний:

- сита;

- весы.

10.1.2 Испытание на реакционную способность:

- реактор;

- расход газа;

- термопары;

- секундомер.

10.1.3 Испытания прочности кокса:

- состояние вращающегося барабана;

- скорость вращения;

- счетчик оборотов;

- сита;

- весы.

Для проверки рекомендуется использовать калиброванное оборудование и периодически готовить и использовать внутренний эталонный материал для периодической проверки повторяемости и воспроизводимости результатов испытаний.

10.2 Предел повторяемости

10.2.1 Общее положение

Результаты повторных измерений, выполненных в условиях повторяемости, т.е. в одной и той же лаборатории, одним оператором, на одной и той же аппаратуре в течение короткого промежутка времени на представительных порциях, взятых из одной и той же анализируемой пробы, не должны превышать значений, указанных в таблицах 1 и 2.

10.2.2 Показатель реакционной способности кокса

Таблица 1 - Критерии многократных определений реакционной способности (CRI)

CRI | Предел | ||

А | В | С | |

До 10 включ. | - | - | - |

Св. 10 до 20 включ. | 2,0 | 2,5 | 2,7 |

Св. 20 до 30 включ. | 2,5 | 3,2 | 3,5 |

Св. 30 до 40 включ. | 3,0 | 4,0 | 4,5 |

Св. 40 до 60 включ. | 3,5 | 5,0 | 5,5 |

Св. 60 | - | - | - |

a) Два результата испытаний:

b) Три результата испытаний:

c) Четыре результата испытаний:

Среднее значение округляют до первого десятичного знака.

10.2.3 Прочность кокса после реакции

Таблица 2 - Критерии многократных определений прочности кокса после реакции (CSR)

CSR,% | Предел , % | ||

А | В | С | |

Св. 80 | - | - | - |

От 70 до 80 включ. | 2,0 | 2,5 | 2,7 |

От 60 до 70 включ. | 2,5 | 3,2 | 3,5 |

От 50 до 60 включ. | 3,0 | 4,0 | 4,5 |

От 30 до 50 включ. | 3,5 | 5,0 | 5,5 |

30 и менее | - | - | - |

a) Два результата испытаний:

b) Три результата испытаний:

c) Четыре результата испытаний:

Среднее значение округляют до первого десятичного знака.

10.3 Предел воспроизводимости

Результаты двух определений, выполненных в каждой из двух лабораторий на представительных порциях, отобранных из одной аналитической пробы, выбранной на последней стадии ее подготовки, не должны превышать значения, указанные в таблице 3.

Таблица 3 - Предел воспроизводимости

CRI | CSR | ||

Значение | Граничное значение | Значение | Граничное значение |

>33 | 5,0 | <55 | 8,0 |

33 | 3,5 | 55 | 4,5 |

11 Протокол испытаний

Протокол испытания должен содержать ссылку на настоящий стандарт, а также следующие данные:

- дата проведения испытания;

- место проведения испытания (предприятие, город);

- идентификация испытуемой пробы;

- результаты испытания по CRI;

- результаты испытания по CSR;

- масса объединенной пробы, из которой формировалась проба для испытания;

- описание отклонений от требований настоящего стандарта, если они имели место;

- фамилия и подпись исполнителя.

Примечание - В протоколе указывают результаты всех параллельных испытаний и среднеарифметическое значение по каждому показателю.

Приложение ДА

(рекомендуемое)

Определение показателя исходной прочности

ДА.1 Для получения дополнительной информации о качестве кокса рекомендуется определять показатель исходной (первоначальной) прочности кокса CBS. Показатель CBS характеризует устойчивость кокса к механическому разрушению и выражается количеством фракции размером более 10 мм, полученной после обработки в барабане порции кокса.

ДА.2 Подготовка пробы для испытаний

Из подсушенной пробы (влажности менее 1%) кокса с размером кусков 19,0-22,4 мм, подготовленной для определения CRI, дополнительно отбирают пробу массой (150±1) г, которую взвешивают с точностью до 0,1 г. Рекомендуется определять показатель CBS после определения показателей CRI и CSR.

ДА.3 Проведение испытания

ДА.4 Обработка результатов

Показатель исходной прочности CBS, % масс., вычисляют по формуле

ДА.5 Точность метода

Ввиду высокой повторяемости определения показателя исходной прочности кокса CBS, а также возможной нехватки подготовленной пробы кокса фракции 19,0-22,4 мм, проведение параллельного испытания не требуется.

Приложение ДБ

(справочное)

Инструкция по проверке размеров отверстий сит

ДБ.1 Размеры отверстий сит проверяют шаблоном, имеющим проходной и непроходной размеры. Шаблоном проверяют 100% отверстий. Допустимые отклонения размеров ячеек сит приведены в таблице ДБ.1.

Таблица ДБ.1 - Допускаемые отклонения размеров ячеек сит от шаблона

В миллиметрах | |||

Номинальный размер отверстия сита | Допускаемые отклонения размера отверстий сит в сторону увеличения | Размер шаблона | |

проходного | непроходного | ||

10 | 0,25 | 10,0 | 10,3 |

19,0 | 0,38 | 19,0 | 19,4 |

22,4 | 0,44 | 22,4 | 23,0 |

Проверку каждого отверстия проводят в двух взаимно перпендикулярных направлениях по центру отверстия. Одно из направлений должно быть параллельным краю сита. Шаблон следует вставлять в отверстие без усилий.

Бракованным считается отверстие, в котором контролируемый размер хотя бы в одном направлении не соответствует шаблону.

Вводимое в эксплуатацию сито не должно иметь отверстий, в которые не проходит шаблон с проходными размерами.

Бракованные отверстия исправляют или заделывают. Если количество заделанных отверстий более 10% общего количества отверстий, то сито следует заменить.

ДБ.2 Требования к шаблонам для контроля размера отверстий

Шаблоны должны быть изготовлены из материала более твердого, чем тот, из которого изготовлено сито. Проверку размеров шаблона проводят поверенным микрометром с ценой деления 0,01. Наряду или вместо шаблона допускается использовать поверенный штангенциркуль.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДВ.1

Обозначение ссылочного национального стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ Р 51568-99 (ИСО 3310-1-90) | MOD | ISO 3310-1:1990 "Сита лабораторные. Технические требования и методы испытаний. Часть 1. Сита лабораторные из металлической проволочной сетки" |

ГОСТ Р ИСО 13909-5-2013 | IDT | ISO 13909-5:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 5. Кокс. Отбор проб из движущихся потоков" |

ГОСТ Р ИСО 13909-6-2013 | IDT | ISO 13909-6:2001 "Уголь каменный и кокс. Механический отбор проб. Часть 6. Кокс. Подготовка проб для испытаний" |

ГОСТ Р ИСО 18283-2010 | IDT | ISO 18283:2006 "Уголь каменный и кокс. Ручной отбор проб" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДГ.1

Структура настоящего стандарта | Структура международного стандарта ISO 18894:2018 |

1 Область применения (раздел 1) | 1 Область применения |

2 Нормативные ссылки (раздел 2) | 2 Нормативные ссылки |

3 Термины, определения и обозначения (раздел 3) | 3 Термины и определения |

4 Сущность метода (раздел 4) | 4 Сущность метода |

5 Аппаратура (раздел 6, приложения А, С) | 5 Реагенты |

6 Реактивы (раздел 5) | 6 Аппаратура |

7 Отбор и подготовка проб (раздел 7) | 7 Подготовка пробы |

8 Проведение испытания (раздел 8) | 8 Проведение испытания |

9 Обработка результатов (раздел 9) | 9 Обработка результатов |

10 Точность метода (раздел 10) | 10 Прецизионность |

11 Протокол испытаний (раздел 11) | 11 Протокол испытаний |

Приложение ДА Определение показателя исходной прочности | Приложение А Прибор испытания реакционной способности "типа А", с одинарной стенкой |

Приложение ДБ Инструкция по проверке размеров отверстий сит | Приложение B Прибор испытания реакционной способности "типа В", с двойной стенкой |

Приложение ДВ Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте | Приложение D Определение показателя истираемости |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | Приложение Е Результаты межлабораторных исследований (показатели прецизионности) |

Примечание - После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов международного стандарта. | |

УДК 662.749.2.001.4:006.354 | ОКС 75.160.10 | |

Ключевые слова: каменноугольный кокс, метод определения, размер кусков, прочность кокса, реакция с двуокисью углерода, показатель исходной прочности | ||