ГОСТ 33252-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СМАЗОЧНЫЕ

Определение коэффициента трения, износоустойчивости и противозадирных характеристик на испытательной машине SRV

Lubricants. Determination of the coefficient of friction, resistant to wear and extreme pressure performance using SRV testing machine

МКС 75.160.2

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Межгосударственным техническим комитетом по стандартизации МТК 31 "Нефтяные топлива и смазочные материалы", Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 марта 2015 г. N 76-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2015 г. N 1245-ст межгосударственный стандарт ГОСТ 33252-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен стандарту ASTM D 6425-11* "Стандартный метод определения трибологических и противоизносных характеристик противозадирных смазочных материалов с использованием испытательной машины SRV" ["Standard test method for measuring friction and wear properties of extreme pressure (EP) lubricating oils using SRV test machine", IDT].

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Стандарт разработан Подкомитетом D 02.1.0.11 "Трибологические свойства промышленных жидкостей и смазок" Технического комитета ASTM D 02 "Нефтепродукты и смазочные материалы".

Наименование настоящего стандарта изменено относительно наименования указанного стандарта ASTM для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения коэффициента трения и способности смазочного материала предотвращать износ под воздействием высокочастотных линейных колебаний. Метод идентичен методике, приведенной в DIN 51834.

1.2 Метод также можно использовать для испытания смазочного материала, не обладающего противозадирными свойствами, для определения способности предотвращать износ.

1.3 Значения, установленные в единицах СИ, считают стандартными.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его использованием. Пользователь стандарта несет ответственность за обеспечение соответствующих мер безопасности и охраны здоровья и определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

2.1 Стандарты ASTM

___________________

Уточнить ссылки на стандарты ASTM можно на сайте ASTM www.astm.org или в службе поддержки клиентов ASTM: service@astm.org. В информационном томе ежегодного сборника стандартов (Annual Book of ASTM Standards) следует обращаться к сводке стандартов ежегодного сборника стандартов на странице сайта.

ASTM A 295, Specification for high-carbon anti-friction bearing steel (Спецификация на высокоуглеродистую антифрикционную подшипниковую сталь)

ASTM D 4175, Terminology relating to petroleum, petroleum products, and lubricants (Терминология по нефти, нефтепродуктам и смазочным материалам)

ASTM D 5706, Test method for determining extreme pressure properties of lubricating greases using a high-frequency, linear-oscillation (SRV) test machine (Метод определения противозадирных свойств пластичных смазок с использованием испытательной машины SRV с высокочастотным линейным колебательным движением)

ASTM D 7421, Test method for determining extreme pressure properties of lubricating oils using high-frequency, linear-oscillation (SRV) test machine (Метод определения противозадирных свойств смазочных масел с использованием испытательной машины SRV с линейным колебательным движением с высокой частотой)

ASTM E 45, Test methods for determining the inclusion content of steel (Методы определения содержания неметаллических включений в стали)

ASTM G 40, Terminology relating to wear and erosion (Терминология по износу и эрозии)

2.2 Стандарты DIN

_______________

Доступны в Немецком институте по стандартизации DIN, Beuth Verlag GmbH, Burggrafenstrasse 6, D-10787 Berlin, Germany.

DIN EN ISO 683-17, Heat-treated steels, alloy steels and free-cutting steels - Part 17: Ball and roller bearing steels (Термообработанные стали, легированные стали и легкообрабатываемые стали. Часть 17. Шарико- и роликоподшипниковые стали)

DIN 51631:1999, Mineral spirits; special boiling point spirits; requirements (Уайт-спириты, технические бензины. Требования)

DIN 51834-2, Tribological test in the translatory oscillation apparatus (Part 2: Determination of friction and wear data for lubricating oils) (Испытание на трение и износ на аппарате с возвратно-поступательным движением. Часть 2. Определение характеристик трения и износа смазочных масел)

DIN EN ISO 13565-2:1998, Geometrical product specifications (GPS) - Surface texture: Profile method; Surfaces having stratified functional properties - Part 2: Height characterization using linear material ratio curve (Геометрические характеристики изделий. Структура поверхности: профильный метод. Поверхности с послойным распределением функциональных свойств. Часть 2. Характеристики высоты с использованием линейного участка кривой распределения материала)

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 приработка (break-in, in tribology): В трибологии - начальный переходный процесс, возникающий во вновь образуемых местах износа, часто сопровождаемый изменениями коэффициента трения или скорости износа и/или, которые являются нехарактерными для длительного режима работы трибологической системы (синоним: обкатка, притирка) (см. ASTM G 40).

3.1.2 среднеарифметическое отклонение профиля (C.L.A.) (center line average): При измерении шероховатости поверхности среднеарифметическое абсолютных значений отклонений всех точек профиля от средней линии в пределах заданной длины.

_______________

Amstutz, Hu, "Surface Texture: The Parameters", Bulletin MI-TP-003-0785, Sheffield Measurement Division, Warner and Swazey, 1985, p.21.

3.1.3 коэффициент трения или f, в трибологии (coefficient of friction

or f, in tribology): Отношение силы трения между двумя телами

к нормальной силе

, прижимающей эти тела друг к другу (см. ASTM G 40).

![]() . (1)

. (1)

3.1.4 противозадирное смазочное масло (EP lubricating oil): Жидкий смазочный материал, содержащий противозадирную присадку.

3.1.5 противозадирная присадка в смазочном материале [extreme pressure (EP) additive in a lubricant]: Вещество, снижающее повреждение соприкасающихся металлических поверхностей в условиях высокой нагрузки трения (см. ASTM D 4175).

3.1.6 зона контакта Герца (Hertzian contact area): Условная зона контакта между двумя прижатыми друг к другу твердыми телами разной формы, вычисленная по уравнению упругой деформации Герца (см. ASTM G 40).

3.1.7 контактное давление Герца (Hertzian contact pressure): Значение давления в любом месте в зоне контакта Герца, вычисленная по уравнению упругой деформации Герца. Контактное давление Герца также можно вычислить и записать как максимальное значение в центре контакта или как среднеарифметическое значение давления по всей зоне контакта

![]() (см. ASTM D 7421).

(см. ASTM D 7421).

3.1.8 смазочный материал (lubricant): Любое вещество, помещаемое между двумя поверхностями с целью снижения трения или износа между ними (см. ASTM G 40).

3.1.9 геометрическое контактное давление (geometric contact pressure): Давление, характеризующее предельную нагрузку в конце испытания.

3.1.10 приведенная высота выступа RpK (reduced peak height): Среднеарифметическое значение высоты выступа над основным профилем участка в соответствии с DIN EN ISO 13565-2.

3.1.11 приведенная глубина впадины RvK (reduced valley height): Среднеарифметическое значение глубины впадины ниже основного профиля участка в соответствии с DIN EN ISO 13565-2.

3.1.12 средняя высота неровностей профиля Rz (DIN) (average of peak to valley heights): При измерении шероховатости поверхности среднеарифметическое значение всех значений Ry (высот неровностей) в пределах базовой длины.

_______________

Amstutz, Hu, "Surface Texture: The Parameters", Bulletin MI-TP-003-0785, Sheffield Measurement Division, Warner and Swazey, 1985, p.21.

3.1.13 износ (wear): Повреждение твердой поверхности, обычно сопровождаемое возрастающей потерей материала из-за относительного перемещения между этой поверхностью и контактирующим - веществом или веществами (см. ASTM G 40).

3.1.14 объем износа Wv (wear volume): Уменьшение объема шарика после испытания.

3.2 Определения терминов, характерных для настоящего стандарта

3.2.1 задир (seizure): Локальное сплавление металла между трущимися поверхностями испытательных элементов (см. ASTM D 5706).

3.2.1.1 Пояснение

В настоящем методе испытание задир характеризуется резким увеличением коэффициента трения более 0,2 в течение 20 с в устойчивом режиме. При жестких условиях двигатель останавливается.

3.3 Сокращения

3.3.1 SRV (Schwingung, Reibuпg, Verschleiss (немецкий язык)): вибрация, трение, износ (см. ASTM D 5706).

4 Сущность метода

4.1 Испытания проводят на машине SRV. На испытательный диск наносят образец смазочного материала, на нем при постоянной частоте, амплитуде хода колебательного движения и нагрузке происходят колебательные движения испытательного шарика. Поддерживают постоянную температуру платформы, на которой закреплен испытательный диск.

Примечание 1 - Частота колебаний, амплитуда хода, температура испытания, испытательная нагрузка, продолжительность испытания и материал испытательного шарика и диска могут отличаться от указанных в настоящем методе испытаний. Испытательный шарик обеспечивает геометрию точечного контакта по Герцу. Для обеспечения линейного или плоскостного контакта вместо испытательного шарика можно использовать испытательные элементы различных конфигураций.

4.2 Силу трения измеряют пьезоэлектрическим устройством на испытательном диске. Максимальные значения коэффициента трения f определяют и регистрируют как функцию времени.

4.3 После заданного времени испытания выключают испытательную машину и самописец и измеряют пятно износа на шарике. Если применяют профилометр, то следы пятна износа на испытательном диске также можно использовать для получения дополнительных характеристик износа.

5 Назначение и применение

Метод можно использовать для определения противоизносных характеристик и коэффициента трения противозадирных смазочных материалов при выбранных температурах и нагрузках, устанавливаемых для условий применения, которые характеризуются колебательным движением с высокой скоростью или движением в режиме "старт-стоп" в течение длительных периодов времени при начальных высоких давлениях точечного контакта по Герцу. Метод можно применять для предварительного испытания смазок, используемых в зубчатых передачах или кулачковых системах. Пользователи метода должны устанавливать корреляцию результатов с фактическими эксплуатационными показателями или результатами испытаний на других испытательных машинах.

6 Аппаратура

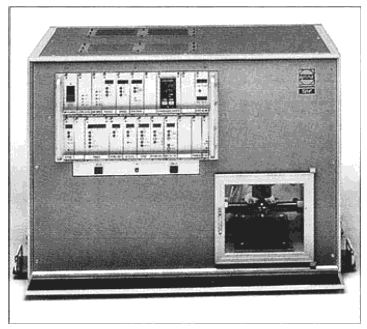

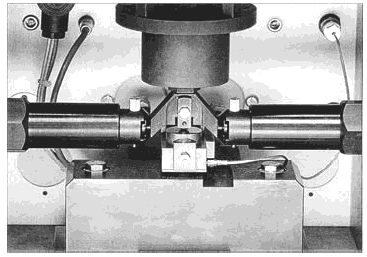

6.1 Испытательная машина SRV (см. рисунок 1) состоит из привода колебательного движения, испытательной камеры (см. рисунок 2) и нагрузочного устройства

с серводвигателем и тензодатчиком. Управление машиной осуществляется с помощью блока управления для привода колебательного движения, таймера, контроля нагрузки, контроля частоты, контроля амплитуды хода, усилителя данных для определения коэффициента трения, выключателя и контроллера для нагрева. Для контроля можно использовать осциллограф. Коэффициенты трения регистрируют в зависимости от времени с помощью самописца или компьютерной программы сбора данных.

_______________

Единственным источником поставки, известным ASTM в настоящее время, является Optimol Instruments

![]() GmbH, Friedenstrasse 10, D81671, Мюнхен, Германия. Если известны альтернативные поставщики, сообщите эту информацию в Штаб-квартиру ASTM. Ваши комментарии будут внимательно рассмотрены на заседании ответственного технического комитета, на котором можно присутствовать.

GmbH, Friedenstrasse 10, D81671, Мюнхен, Германия. Если известны альтернативные поставщики, сообщите эту информацию в Штаб-квартиру ASTM. Ваши комментарии будут внимательно рассмотрены на заседании ответственного технического комитета, на котором можно присутствовать.

Optimol Instruments поставляет обновленный комплект, позволяющий старым моделям аппарата при необходимости прикладывать нагрузку 1600 Н.

|

Рисунок 1 - Испытательная машина SRV

|

Рисунок 2 - Испытательная камера

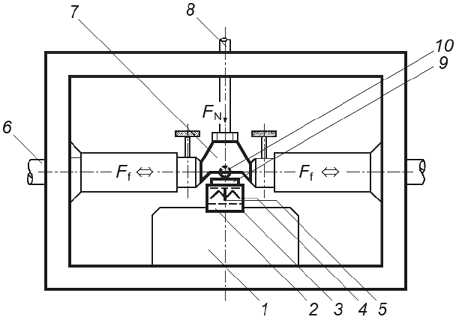

6.1.1 На закрепленном приемном блоке (1) в испытательной камере (см. рисунок 3) расположены: пьезоэлектрическое устройство (2) для измерения силы трения и коэффициента трения

; держатель испытательного диска (3) с электрическим нагревательным элементом с терморегулятором (4); термометр сопротивления (5); штоки привода колебательного движения (6); съемный держатель испытательного шарика (7); шток нагрузочного устройства (8).

|

1 - приемный блок; 2 - пьезоэлектрическое измерительное устройство; 3 - держатель испытательного диска; 4 - электрический резистивный нагреватель; 5 - термометр сопротивления; 6 - шток привода колебательного движения; 7 - держатель испытательного шарика; 8 - нагрузочный шток; 9 - испытательный диск; 10 - испытательный шарик

Рисунок 3 - Элементы испытательной камеры

6.1.2 Конструкция приемного блока для испытательного диска должна предусматривать встроенные или навитые вокруг приемного блока охлаждающие змеевики для поддержания температур испытания до 233 K. Испытательный диск (9) и испытательный шарик (10) вставляют в соответствующие держатели (3, 4) (см. рисунок 3).

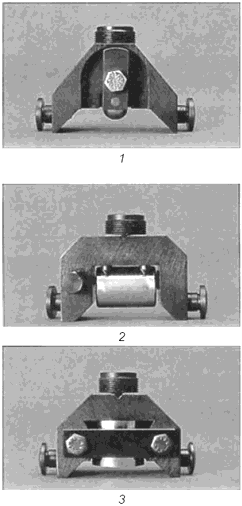

6.1.3 Обычно в качестве нижних испытательных элементов используют диски. В качестве верхних испытательных элементов можно использовать шарики, цилиндры, кольца или элементы специальных форм с соответствующими держателями (см. рисунок 4).

|

1 - точечный контакт, 2 - линейный контакт, 3 - плоскостной контакт

Рисунок 4 - Испытательные элементы и держатели для стандартных трибологических контактных пар

6.2 Микроскоп с нитяным окуляром, градуированным делениями 0,005 мм, или микрометром с шагом по 0,005 мм. Увеличение должно быть достаточным для обеспечения удобного измерения.

6.3 Шприц, обеспечивающий нанесение 0,3 см испытуемого смазочного материала.

6.4 Пинцет длиной примерно 200 мм с прямыми, круглыми, не царапающими кончиками.

6.5 Динамометрический ключ с начальным моментом затяжки от 0,5 до 5,0 Н·м.

6.6 Устройство ультразвуковой очистки.

7 Реактивы и материалы

7.1 Испытательные шарики из стали марки AISI 52100 твердостью по Роквеллу (60±2) HRC по шкале С, шероховатостью поверхности C.L.A. (0,025±0,005) мкм, диаметром 10 мм.

_______________

ASM Handbook, "Friction, lubrication, and wear technology", Vol.18, October 1992.

7.2 Испытательный диск из переплавленной в вакуумно-дуговой печи (VAR) стали марки AISI 52100 с оценкой содержания неметаллических включений в виде уровня нагрузки 0,5 по ASTM E45 методу D, тип А в соответствии с ASTM А295 или суммарным значением содержания неметаллических включений

10 по DIN EN ISO 683-17. Используют отожженную для получения сфероидизированной зернистой карбидной структуры сталь твердостью по Роквеллу (62±1) HRC по шкале С. Шлифованные поверхности диска очищают от остатков шлифовальных материалов. Геометрическую форму обработанной поверхности диска определяют четырьмя значениями: 0,5<Rz<0,650 мкм; 0,035 мкм<C.L.A.<0,050 мкм; 0,020<Rpk<0,035 мкм и 0,050<Rvk<0,075 мкм. Диаметр диска - (24,0±0,5) мм, толщина - (7,8±0,1) мм.

_______________

ASM Handbook, "Friction, lubrication, and wear technology", Vol.18, October 1992.

Примечание 2 - DIN 17230-1980 заменен на DIN EN ISO 683-17.

7.3 Очищающий растворитель - технический бензин типа 2-А по DIN 51631. (ПРЕДУПРЕЖДЕНИЕ! - Легковоспламеняющийся. Опасен для здоровья).

8 Подготовка аппаратуры

8.1 Включают испытательную машину и самописец и перед проведением испытания прогревают в течение 15 мин.

8.2 Выбирают параметры трения, соответствующие максимальным пиковым значениям в соответствии с инструкциями изготовителя.

Примечание 3 - В большинстве случаев это выполняют установкой в соответствующее положение ползункового переключателя на электронной карте N 291.35.20Е (на передней части электронного оборудования лицевой панелью) и ползункового переключателя на задней панели блока управления.

8.3 Устанавливают регулятор амплитуды на нуль.

8.4 Устанавливают регулятор амплитуды хода в автоматическое положение.

8.5 Устанавливают частоту на 50 Гц и продолжительность на 2 ч 00 мин 30 с в соответствии с инструкциями изготовителя.

8.6 Устанавливают усилитель нагрузки на параметр, соответствующий предполагаемой испытательной нагрузке в соответствии с инструкциями изготовителя. Испытание можно выполнять при постоянных нормальных нагрузках с интервалами плюс 100 Н, начиная с плюс 100 Н.

Примечание 4 - В более поздних моделях SRV усилитель нагрузки устанавливается автоматически.

8.7 Устанавливают требуемую амплитуду и калибруют самописец в соответствии с инструкциями изготовителя. Выбирают требуемую скорость записи диаграммы.

9 Проведение испытания

9.1 Установка испытательных элементов и образца смазочного масла в испытательную камеру

9.1.1 Очищают испытательный шарик, держатель шарика и диск лабораторной салфеткой, смоченной очищающим растворителем типа 2-А по DIN 51631, до получения чистой салфетки, используя стойкие к воздействию растворителей перчатки. Погружают шарик и диск в химический стакан с очищающим растворителем, помещают стакан в ультразвуковую баню и выдерживают в течение 10 мин. Насухо вытирают держатель шарика, испытательный шарик и диск чистой салфеткой, обеспечивая отсутствие полос на поверхности.

9.1.2 Убеждаются, что машина не нагружена (показание нагрузки должно быть минус 13 или минус 14 Н) и устанавливают держатель шарика (держатель верхнего элемента).

9.1.3 Помещают 0,3 см испытуемого смазочного материала на очищенный диск. Затем устанавливают диск (помещают на блок). Затягивают зажимной винт до появления сопротивления.

9.1.4 Пинцетом помещают очищенный шарик в разобранный, очищенный и высушенный держатель шарика. Затягивают зажимной винт до появления сопротивления.

9.1.5 Устанавливают держатель шарика с испытательным шариком в испытательную камеру.

9.1.6 Включают нагреватель и предварительно нагревают держатель диска до температуры 50°С.

9.1.7 Прикладывают нагрузку 50 Н, ослабляют зажимные винты на держателях диска и шарика и сразу затягивают их динамометрическим ключом до момента затяжки 2,2-2,5 Н·м.

9.2 Проведение испытания

9.2.1 Начало проведения испытания

9.2.1.1 Выдерживают испытательные элементы и испытуемое масло в течение 10 мин для стабилизации температуры испытания. Испытание можно проводить при постоянных температурах, выбираемых с шагом 10 K (10°С) в интервале от 233 до 553 K (от минус 40°С до плюс 280°С).

Примечание 5 - Начальная твердость стали марки AISI 52100 62,5 HRC при температуре окружающей среды снижается до 61 HRC через 100 ч при температуре 149°С и рассматривается как горячая твердость 60 HRC в течение 100 ч.

_______________

Zaretsky, E.V., "Tribology for aerospace applications", STLE SP-37, 1997, p.358.

9.2.1.2 После стабилизации температуры включают подачу бумаги самописца (или компьютер) и опускают перо самописца. Нажимают на тумблерный переключатель запуска привода и удерживают его нажатым до тех пор, пока таймер не начнет отсчет, и устанавливают регулятор амплитуды хода на 1,00 мм.

Примечание 6 - Значение амплитуды хода следует периодически проверять, измеряя длину дорожки износа и вычитая из нее диаметр пятна износа шарика. Разность не должна превышать ±10% установленного значения амплитуды хода.

9.2.1.3 Через 30 с при отсчете по цифровому таймеру увеличивают нагрузку до 300 Н и проводят испытание при этой нагрузке в течение 2 ч ±15 с.

9.2.2 Завершение испытания

9.2.2.1 Испытание автоматически завершается по цифровому таймеру по истечении предварительно установленного времени. Испытательная машина отключается автоматически.

Примечание 7 - В конце испытания питание отключается автоматически.

Примечание 8 - Если из-за задира коэффициент трения превышает предельное значение f=0,35, испытание должно быть прервано. Если машина не отключается автоматически, ее отключают вручную.

9.2.2.2 После завершения испытания отключают нагреватель, снова включают питание и для разборки снижают нагрузку до минус 13 или минус 14 Н.

9.2.2.3 Удаляют и очищают испытательный шарик и диск по 9.1.1.

9.3 Оценка

9.3.1 Помещают очищенный испытательный шарик в соответствующий держатель и с использованием микроскопа измеряют ширину пятна износа () в направлении скольжения и еще раз (

) под углом 90° к направлению скольжения

с точностью до 0,01 мм. За диаметр пятна износа WSD или

принимают среднеарифметическое значение двух измерений [

![]() ]. Если диаметр пятна износа в 1,1 раза меньше контактного диаметра Герца, для вычисления объема износа Wv измеряют профиль пятна износа в центре. Если диаметр пятна износа в 1,1 раза больше контактного диаметра Герца, регистрируют только диаметр пятна износа (см. рисунок 5). Необходимо использовать объем износа Wv, мм

]. Если диаметр пятна износа в 1,1 раза меньше контактного диаметра Герца, для вычисления объема износа Wv измеряют профиль пятна износа в центре. Если диаметр пятна износа в 1,1 раза больше контактного диаметра Герца, регистрируют только диаметр пятна износа (см. рисунок 5). Необходимо использовать объем износа Wv, мм.

Примечание 9 - Предпочтительно определять объем износа. Процедуры измерения профиля износа и вычисления объема износа приведены в DIN 51834-3:2008.

_______________

Доступен в Немецком институте по стандартизации DIN, Beuth Verlag GmbH, Burggrafenstrasse 6, D-10787 Berlin, Germany.

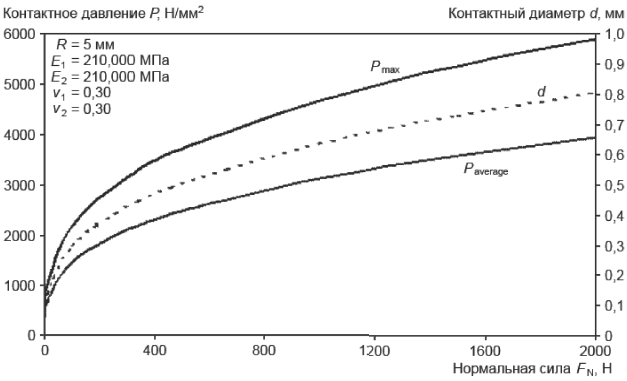

Напряженное состояние по Герцу для стали марки AISI 52100 в контактной паре шарик/диск

|

- максимальное давление Герца (Н/мм

)

![]() - среднее давление Герца (н/мм

- среднее давление Герца (н/мм)

Рисунок 5 - Оценка контактного давления и контактного диаметра Герца при испытательной нагрузке

9.3.2 При необходимости дополнительного анализа износа выполняют профилометрическую оценку пятна износа на испытательном диске в соответствии с инструкциями изготовителя профилометра.

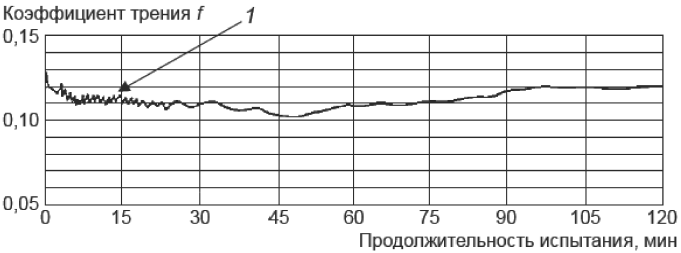

9.3.3 Определяют минимальный и максимальный коэффициенты трения ,

и коэффициенты при 15, 30, 90 и 120 мин (

,

,

,

) по диаграмме самописца или с помощью компьютера с точностью до 0,001 (см. рисунок 6).

9.3.4 Если на самописце или другом выводном устройстве регистрируют сильные колебания (ширина полосы не менее 0,005) коэффициента трения близко к точке измерения коэффициента, записывают среднеарифметическое значение и амплитуду колебаний в этой точке (см. рисунок 6).

|

Протокол испытания

Испытуемый смазочный материал | Нагрузка, Н | Частота, Гц | Амплитуда хода, мм | Температура, °С |

хххх | 300 | 50 | 1 | 50 |

| ||||||||

0,102 | 0,128 | 0,113* | 0,110 | 0,128 | 0,120 | 0,56 | 0,44 | 0,50 |

* Сильные колебания от 0,110 до 0,116. | ||||||||

1 - при значительных колебаниях указывают среднеарифметическое значение и амплитуду

Рисунок 6 - Диаграмма, регистрируемая самописцем, и протокол оценки коэффициентов трения и диаметров пятен износа

9.3.5 Предельную нагрузку можно дополнительно определить как геометрическое давление контакта в конце испытания по формуле

![]() ,

,

(2)

где - нормальная сила (нагрузка при испытании);

- среднеарифметическое значение диаметра пятна износа.

10 Протокол испытаний

10.1 Регистрируют следующие данные.

10.1.1 Параметры, используемые для оценки материалов.

10.1.1.1 Температуру проведения испытания, °С.

10.1.1.2 Испытательную нагрузку, Н.

10.1.1.3 Частоту испытания, Гц.

10.1.1.4 Амплитуду хода при испытании, мм.

10.1.1.5 Материал испытательного шарика.

10.1.1.6 Материал испытательного диска.

10.1.1.7 Образец испытуемого смазочного масла.

10.2 Регистрируют результаты измерения пятна износа на шарике, ,

и среднеарифметическое значение диаметра пятна износа

.

10.3 Регистрируют все результаты определения коэффициента трения ,

,

,

,

,

и амплитуду любых сильных колебаний коэффициентов трения и, если требуется по спецификации, включают диаграмму.

10.4 Регистрируют глубину пятна износа на нижнем испытательном диске, если снимались показания профилометра.

11 Прецизионность и смещение

11.1 Данные для определения прецизионности настоящего метода были получены по DIN 51834-2. 22 участника межлабораторных испытаний испытывали на аппарате SRV три смазочных масла: моторное масло, противоизносное гидравлическое масло и промышленное противозадирное трансмиссионное масло. Испытательная нагрузка для моторного и гидравлического масел составляла 300 Н, а для трансмиссионного масла - 200 Н. Для всех трех испытуемых масел температура испытания составляла 50°С, частота - 50 Гц и амплитуда хода - 1 мм. Средние коэффициенты трения варьировались в диапазоне от 0,126 до 0,140 для моторного масла, от 0,111 до 0,119 - для гидравлического масла и от 0,112 до 0,127 - для трансмиссионного масла. Среднеарифметические значения величины пятна износа шарика WSD составляли 0,77 мм для моторного масла, 0,51 мм - для гидравлического масла и 0,62 мм - для трансмиссионного масла.

_______________

Подтверждающие данные хранятся в Штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1454. Данные межлабораторных испытаний при температурах 80°С и 120°С содержатся в исследовательском отчете RR:D02-1579.

11.1.1 Текущие показатели прецизионности были получены в соответствии с DIN 51834-2 на основе результатов международных межлабораторных испытаний 1997-2000 гг. с использованием =300 Н, амплитуды хода 1 мм, 0,03 см

смазочного материала и температуры 50°С.

Примечание 10 - Значения повторяемости и воспроизводимости зависят от образца смазочного масла. В 11.2.1.1 и 11.2.1.2 приведены максимальные значения. В единичных случаях более низкие значения были определены в межлабораторных сравнительных испытаниях в соответствии с DIN 51834-2.

11.1.2 Значения прецизионности были уточнены. Результаты были опубликованы![]() и зарегистрированы в виде нового исследовательского отчета

и зарегистрированы в виде нового исследовательского отчета.

_______________

Tribologie & Schmierungstechnik, 44 (6), 1997, p.284.

Tribologie & Schmierungstechnik, 46 (2), 1999, p.36.

Bench testing of industrial fluid lubrication and wear properties used in machinery applications, ASTM STP 1404, Totten, G.E., Wedeven, L.D., Dickey, J.R., Anderson, M., Eds., ASTM International, W.Conshohocken, PA, 2001, pp.199-209.

Подтверждающие данные хранятся в Штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1454. Данные межлабораторных испытаний при температурах 80°С и 120°С содержатся в исследовательском отчете RR:D02-1579.

Примечание 11 - "Повышение температуры испытания до 150°С взаимосвязано с антиокислительными свойствами испытуемого смазочного масла и противозадирными присадками, подходящими для данной температуры, а также с отсутствием задира при температуре 150°С. В данном случае повторяемость и воспроизводимость для испытаний при температуре 150°С находятся в установленных пределах прецизионности (см. исследовательский отчет RR:D02-1454".

11.2 Прецизионность

Прецизионность настоящего метода испытания, определенная статистическим анализом результатов межлабораторных испытаний, описанных в 11.1, следующая.

11.2.1 Среднеарифметическое значение диаметра пятна износа шарика WSD

11.2.1.1 Повторяемость (сходимость) r

Расхождение между результатами последовательных испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать 0,07 мм только в одном случае из 20.

11.2.1.2 Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами, полученными разными операторами в различных лабораториях на идентичном материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать 0,2 мм только в одном случае из 20.

11.2.2 Коэффициент трения f

11.2.2.1 Повторяемость (сходимость) r

Расхождение между результатами последовательных испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать 0,01 только в одном случае из 20.

11.2.2.2 Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами, полученными разными операторами в различных лабораториях на идентичном материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать 0,03 только в одном случае из 20.

11.3 Смещение

Оценка трения и противоизносных свойств смазочного материала по настоящему методу не имеет смещения, поскольку коэффициенты трения и WSD могут быть определены только при условиях настоящего метода испытания.

Приложение Х1

(справочное)

Показатели прецизионности, полученные при испытании при высоких температурах

Х1.1 По настоящему стандарту допускается использовать другие температуры испытания, кроме 50°С, но показатели прецизионности в разделе 11 настоящего стандарта определены при температуре 50°С. В таблицах Х1.1 и Х1.2 приведены данные прецизионности, определенные при международных межлабораторных сравнительных испытаниях, проведенных в 2002 и 2003 гг. с использованием двух товарных масел при температурах испытаний 80°С и 120°С по сравнению с данными, полученными при температуре испытания 50°С, для тех же масел.

Таблица X1.1 - Результаты шестых международных межлабораторных сравнительных испытаний, проведенных в 2002 г.

Показатель | Температура испытания, °С | |||||

120 | 80 | 50 | ||||

Год проведения межлабораторных сравнительных испытаний | 2002 | 2002 | 2001 | |||

Испытуемое масло | Индустриальное масло А | Индустриальное масло А | Индустриальное масло А | |||

Статистическая величина (D2PP) | Коэффи- | Диаметр пятна износа шарика | Коэффи- | Диаметр пятна износа шарика | Коэффи- | Диаметр пятна износа шарика |

Число степеней свободы | 31 | 29 | 29 | 26 | 33 | 34 |

Среднее значение | 0,0895 | 0,4824 | 0,0919 | 0,4770 | 0,1006 | 0,4683 |

Стандартное отклонение | ±0,0095 | ±0,0226 | ±0,00701 | ±0,0261 | ±0,0128 | ±0,0216 |

Воспроиз- | 0,0287 (заданное значение | 0,0654 (заданное значение | 0,0203 (заданное значение | 0,00758 (заданное значение | 0,0369 (заданное значение | 0,062 (заданное значение |

Повторяемость (сходимость) r | 0,0132 (заданное значение | 0,035 (заданное значение | 0,00778 (заданное значение | 0,026 (заданное значение | 0,00873 (заданное значение | 0,0266 (заданное значение |

| ||||||

Таблица X1.2 - Результаты седьмых международных межлабораторных сравнительных испытаний, проведенных в 2003 г.

Показатель | Температура испытания, °С | |||||

120 | 80 | 50 | ||||

Год проведения межлабораторных сравнительных испытаний | 2003 | 2003 | 2000 | |||

Испытуемое масло | Индустриальное масло В | Индустриальное масло В | Индустриальное масло В | |||

Статистическая величина (D2PP) | Коэффи- | Диаметр пятна износа шарика | Коэффи- | Диаметр пятна износа шарика | Коэффи- | Диаметр пятна износа шарика |

Число степеней свободы | 23 | 27 | 24 | 27 | 39 | 45 |

Среднее значение | 0,0986 | 0,4835 | 0,1038 | 0,4030 | 0,1105 | 0,47397 |

Стандартное отклонение | ±0,00839 | ±0,0189 | ±0,00699 | ±0,0257 | ±0,00891 | ±0,0403 |

Воспроиз- | 0,0246 (заданное значение | 0,0548 (заданное значение | 0,0195 (заданное значение | 0,0747 (заданное значение | 0,0254 (заданное значение | 0,1146 (заданное значение |

Повторяемость (сходимость) r | 0,00439 (заданное значение | 0,0277 (заданное значение | 0,00491 (заданное значение | 0,0326 (заданное значение | 0,00772 (заданное значение | 0,6680 (заданное значение |

| ||||||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM A 295 | - | * |

ASTM D 4175 | - | * |

ASTM D 5706 | - | * |

ASTM D 7421 | - | * |

ASTM E 45 | - | * |

ASTM G 40 | - | * |

DIN EN ISO 683-17 | - | * |

DIN 51631:1999 | - | * |

DIN 51834-2 | - | * |

DIN EN ISO 13565-2:1998 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. | ||

УДК 665.765:539.538:006.354 | МКС 75.160.20 | |

Ключевые слова: смазочные материалы, коэффициент трения, износоустойчивость, противозадирные характеристики, испытательная машина SRV | ||

Электронный текст документа

и сверен по:

, 2019