ГОСТ Р ИСО 22400-2-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы промышленной автоматизации и интеграция

КЛЮЧЕВЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ (KPIs) ДЛЯ УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМИ ОПЕРАЦИЯМИ

Часть 2

Определения и описания

Automation systems and integration. Key performance indicators (KPIs) for manufacturing operations management. Part 2. Definitions and descriptions

ОКС 25.040.01

Дата введения 2020-01-01

Предисловие

1 ПОДГОТОВЛЕН ООО "НИИ экономики связи и информатики "Интерэкомс" (ООО "НИИ "Интерэкомс") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 100 "Стратегический и инновационный менеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2019 г. N 716-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 22400-2:2014* "Системы промышленной автоматизации и интеграция. Ключевые технико-экономические показатели (KPIs) для управления производственными операциями. Часть 2. Определения и описания" (ISO 22400-2:2014 "Automation systems and integration - Key performance indicators (KPIs) for manufacturing operations management - Part 2: Definitions and descriptions", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВЗАМЕН ГОСТ P ИСО 22400-2-2016

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящем стандарте основное внимание уделено ключевым технико-экономическим показателям (KPIs) для управления производственными (технологическими) операциями.

KPI-показатели определяются как поддающиеся количественной оценке стратегические результаты измерений, характеризующие наиболее важные факторы успешной деятельности предприятия, которые очень важны для понимания и совершенствования производственных показателей как с точки зрения перспектив создания бережливого производства при переработке отходов, так и для достижения стратегических корпоративных целей.

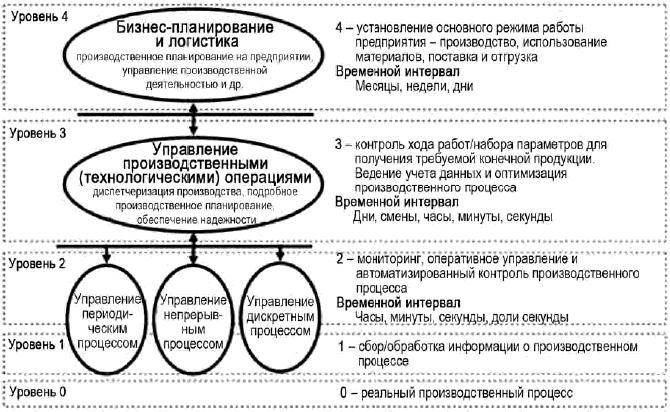

Термин "управление производственными (технологическими) операциями" (MOM) используется в МЭК 62264 для определения части функциональной иерархической модели производственного предприятия. На рисунке 1 показаны различные уровни функциональной иерархической модели, а именно - бизнес-планирование и логистика (Уровень 4), выполнение производственных операций и контроля (Уровень 3), периодическое (управление партиями), непрерывное или дискретное управление (Уровень 1-2). На этих уровнях обеспечивается выполнение функций и работ в различные интервалы времени.

|

Примечание - Заимствовано из МЭК 62264-3.

Рисунок 1 - Функциональная иерархия

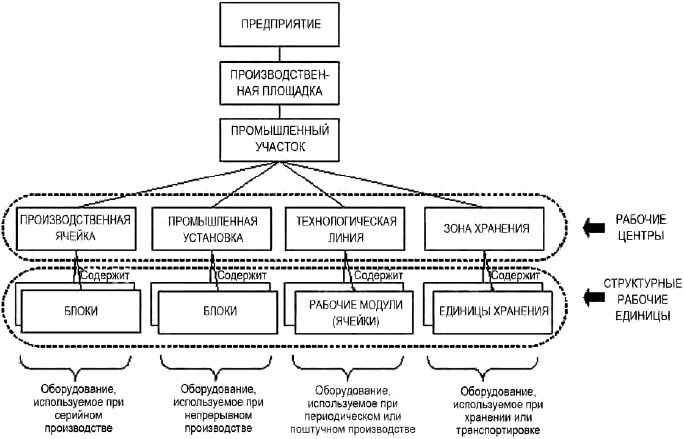

В МЭК 62264 также определена иерархическая структура оборудования (см. рисунок 2). Предприятие, производственная площадка или производственный участок - это общие термины, также используются и такие специальные термины, как рабочий центр и рабочая операция, которые применимы к серийному, непрерывному, поштучному или периодическому производству, а также - к хранению и транспортировке материалов и оборудования.

Настоящий стандарт определяет KPI-показатели, находящиеся на Уровне 3, т.е. на уровне, связанном с МОМ-управлением, и формируемые/рассчитываемые на этом уровне. Некоторые из этих KPI-показателей распространяются и в дальнейшем используются на Уровне 4. Для формирования этих KPI-показателей могут понадобиться показатели Уровней 2 и 1.

KPI-показатели, установленные в настоящем стандарте, используют самые общие термины (например, рабочие центры и рабочие операции), а не специализированные отраслевые термины.

|

Примечание - Заимствовано из МЭК 62264-3.

Рисунок 2 - Иерархия оборудования, основанная на ролевом принципе

Системы МОМ-управления, которые иногда называют "системами (оперативного) управления производством" (MES), моделируют четыре основные категории производственного управления:

- управление производственными операциями;

- управление операциями технического обслуживания;

- управление качеством;

- управление операциями с товарно-материальными запасами.

Модель производственной деятельности характеризуется восемью видами деятельности:

- детальное календарное планирование;

- диспетчеризация производства;

- управление выполнением;

- управление ресурсами;

- управление проектированием изделия;

- сопровождение (отслеживание);

- сбор данных;

- анализ.

Эти виды работ относятся к производственным операциям, операциям обеспечения качества, операциям с товарно-материальными запасами и операциям по техническому обслуживанию.

Анализ сводится к выполнению расчетов KPI-показателей с использованием информации, получаемой в рамках других видов деятельности. Последовательности выполняемых действий (технологический поток) можно использовать для иллюстрации наиболее важных событий и этапов, необходимых для расчета KPI-показателей.

Сами по себе KPI-показатели не являются достаточными факторами для выполнения необходимых операций управления и исполнения работ на предприятии. Для многих из этих показателей определяются пороговые значения, специфичные для конкретной компании, выход за которые должен инициировать определенные меры (например, по повышению эффективности и качества производства). Часто необходимо определять пределы для выполнения определенных действий и выдачи предупреждений; последние способствуют выявлению трендов процессов и замене оборудования еще до момента нарушения специфичных пороговых значений.

Для увеличения эффективности использования производственных ресурсов может оказаться полезной информация относительно процессов, оборудования, операторов и материалов, с целью обеспечения эффективной обратной связи с помощью KPI-показателей.

Стандартизованная схема для выражения этих показателей предназначена для:

a) облегчения определения спецификаций и требований к материально-техническому снабжению интегрированных систем, в частности, требований к интероперабельности MES-приложений;

b) предоставления инструментов для классификации средств повышения производительности, которые можно использовать между приложениями.

ИСО 22400 содержит обзор концепций, терминов и методов для описания и обмена KPI-показателями в целях управления производственными операциями. Потребителями этой информации являются руководители предприятий, ответственные за принятие решений, поставщики программного обеспечения, разрабатывающие KPI-показатели для управления предприятием, инженеры, занимающиеся планированием процессов производства, специалисты по планированию и разработчики производственных систем, а также поставщики оборудования и различных установок.

KPI-показатели, связанные с бизнес-планированием и логистикой, находящиеся на Уровне 4, в настоящем стандарте не рассматриваются. KPI-показатели на Уровне 4 часто связаны с экономическими, хозяйственными, логистическими и финансовыми факторами и используются для оценки развития и степени соответствия с наиболее важными целями и факторами успеха компании. Экономические KPI-показатели служат основой для принятия решений (идентификации проблем, представления и извлечения информации), для экономического контроля (сравнения целевых/фактических значений), для финансовой отчетности и координации (динамического управления) наиболее важной информации и взаимосвязей в компании.

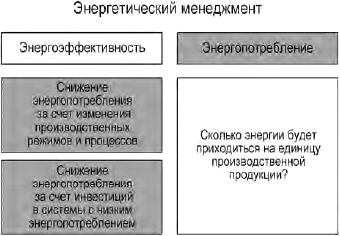

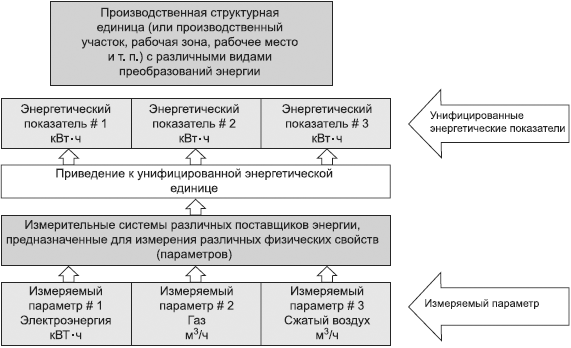

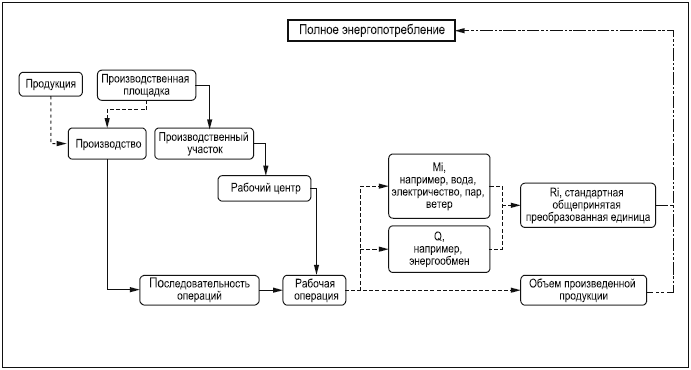

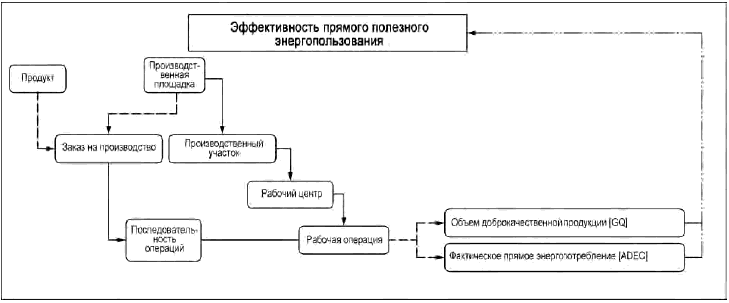

KPI-показатели энергетического менеджмента в рамках МОМ-управления соответствуют указанным в ИСО 50001 и ИСО 20140, и дополняют МОМ-показатели с точки зрения энергопотребления. KPI-показатели энергетического менеджмента предназначены для непосредственной оценки энергопотребления, приходящегося на одно производственное подразделение, на один заказ или на каждую единицу произведенной продукции. Рисунок 3 иллюстрирует подход и цель определения энергопотребления.

|

Рисунок 3 - Подход и цель определения энергопотребления

1 Область применения

В комплексе стандартов ИСО 22400 определены ключевые технико-экономические показатели (KPI-показатели), используемые для управления производственными (технологическими) операциями/процессами (MOM).

В настоящем стандарте определены KPI-показатели, применяемые в современной практике и представленные с помощью формул и соответствующих элементов, описания динамики (характера изменений во времени), единиц измерений/величин и других характеристик. В настоящем стандарте также указаны группы пользователей, которые должны использовать данные KPI-показатели, а также методологию производства, которой они соответствуют.

С учетом аспектов рассматриваемого оборудования, KPI-показатели в настоящем стандарте связаны с рабочими единицами (составными элементами работы) согласно МЭК 62264.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

2.1 отсчетное время (эталонное время) (reference time): Временной график, используемый во временных моделях, который соответствует максимальному плановому интервалу времени, доступному для производства и выполнения работ по техническому обслуживанию.

Пример - Календарный день из 24 ч; неделя.

2.2 плановое время (planned time): Плановая продолжительность определенного временного периода.

Пример - Запланированная продолжительность работы или состояние ресурсов согласно плану.

2.3 фактическое время (actual time): Реализованная продолжительность определенного временного периода.

Пример - Фактическая продолжительность операции или состояния ресурсов.

Примечание - Фактическое время может быть меньше, больше или равно соответствующему плановому времени.

2.4 временная модель (time model): Разделение отсчетного времени.

2.5 прямое энергопотребление (direct energy consumption): Энергия, потребляемая производственным подразделением на протяжении всего времени, фактически затраченного на выполнение работ.

Примечание 1 - Концепция "прямого энергопотребления", использованная в ИСО 20140-1, относится к энергии, непосредственно потребляемой производственным подразделением при выполнении им рабочих операций (как это определено в ИСО 20140-1, 3.4). ИСО 20140 позволяет с помощью KPI-показателей оценивать эффективность использования энергии со степенью детализации, которая будет способна учитывать энергопотребление, приходящееся на единицу используемого в производственном подразделении оборудования. Степень детализации в настоящем стандарте не позволяет уточнять подобный вид энергопотребления. Различия в степени детализации KPI-показателей и области применения между ИСО 22400 и ИСО 20140 приводят к различным, хотя и не противоречивым интерпретациям термина "прямое энергопотребление" в этих стандартах.

Примечание 2 - Если к производственному участку предъявляются те же требования, что и к производственному подразделению, то этот участок можно считать производственным подразделением.

Примечание 3 - Атрибут "прямое" используется для обеспечения соответствия с концепцией прямых затрат.

3 Сокращения

В настоящем стандарте использованы следующие сокращения:

ADEC - фактическое прямое энергопотребление (Actual direct energy consumption);

ADET - фактическое время задержки процесса (Actual unit delay time);

ADOT - фактическое время простоя (Actual unit downtime);

AOET - фактическое время выполнения заказа (Actual order execution time);

АРАТ - фактическое время нахождения персонала на рабочем месте (Actual personnel attendance time);

APT - фактическое время производства (Actual production time);

APWT - фактическое время работы персонала (Actual personnel work time);

AQT - фактическое время ожидания очереди (Actual queuing time);

AUST - фактическое время подготовки к заказу (Actual unit setup time);

ATT - фактическое время транспортировки (Actual transport time);

AUBT - фактическое время занятости персонала (Actual unit busy time);

AUPT - фактическое время изготовления продукции (Actual unit processing time);

CI - запасы расходных материалов (Consumables inventory);

Cm - индекс воспроизводимости оборудования (Machine capability index);

CM - расходные материалы (Consumed material);

Cmk - критический индекс воспроизводимости оборудования (Critical machine capability index);

CMT - время (продолжительность) внепланового технического обслуживания (Corrective maintenance time);

Cp - индекс воспроизводимости процесса (Process capability index);

Cpk - критический индекс воспроизводимости процесса (Critical process capability index);

EPC - производственная мощность оборудования (Equipment production capacity);

FE - случай (событие) отказа (Failure event);

FGI - запасы готовой продукции (Finished goods inventory);

GP - доля доброкачественной продукции (Good part);

GQ - объем доброкачественной продукции (Good quantity);

IGQ - суммарный объем продукции (Integrated good quantity);

IP - доля проверенной продукции (Inspected part);

LSL - нижний установленный предел (Lower specification limit);

LT - время (продолжительность) загрузки оборудования (Loading time);

MOM - управление производственными операциями (Manufacturing operations management);

NEE - индекс чистой эффективности работы оборудования (Net overall equipment effectiveness index);

NOT - чистое рабочее время (Net Operating time);

ОС - кластер управления (Operation cluster);

OEE - коэффициент общей эффективности использования оборудования (Overall equipment effectiveness);

OL - прочие потери (Other loss);

OPT - время работы оборудования (Operating time);

PBT - плановое время занятости персонала (Planned busy time);

PDEI - плановое прямое энергопотребление, приходящееся на единицу произведенной продукции (Planned direct energy consumption per item);

PL - производственные потери (Production loss);

PMT - время (продолжительность) профилактического технического обслуживания (Preventive maintenance time);

PO - производственный заказ (Production order);

POET - плановое время выполнения заказа (Planned order execution time);

POQ - плановый объем заказа (Planned order quantity);

POS - последовательность этапов выполнения производственного заказа (Production order sequence);

POT - плановое время работы (Planned operation time);

PQ - объем произведенной продукции (Produced quantity);

PRI - плановое время работы за единицу продукции (Planned run time per item);

PSQ - плановый объем брака (Planned scrap quantity);

PUST - плановое время подготовки производства (Planned unit setup time);

RMI - запасы сырья (Raw material inventory);

RQ - объем продукции, подлежащей доработке (Rework quantity);

SQ - объем брака (Scrap quantity);

STL - потери при хранении и транспортировке (Storage and transportation loss);

TBF - время наработки между отказами (Operating time between failure);

TTF - время наработки на отказ (Time to failure);

TTR - время наработки до ремонта (Time to repair);

USL - верхний установленный предел (Upper specification limit);

WG - рабочая группа (Working group);

WIP - незавершенное производство (Work in process inventory);

WOP - производственный процесс (Work process);

WP - рабочий центр (Work place);

- стандартное отклонение (Standard deviation);

- среднее арифметическое значение (Arithmetic average);

![]() - среднее из средних значений (Average of average values);

- среднее из средних значений (Average of average values);

![]() - оценка отклонения (Estimated deviation);

- оценка отклонения (Estimated deviation);

![]() - дисперсия (Variance).

- дисперсия (Variance).

4 Структура описания KPI-показателя

Спецификации KPI-показателей выражают с использованием структуры, представленной в таблице 1, которая соответствует ИСО 22400-1 и содержит описательные элементы KPI-показателей в левом столбце, и описание каждого элемента - в правом столбце.

Таблица 1 - Структура описания KPI-показателя

Описание KPI-показателя | |

Контентная информация: | |

Имя | Наименование KPI-показателя |

Идентификатор (ID) | Задаваемый пользователем уникальный идентификатор KPI-показателя в среде пользователя |

Описание | Краткое описание KPI-показателя |

Область применения | Идентификатор элемента, к которому относится KPI-показатель, например, единица измерения объема работ, рабочий центр, порядок работ, продукт или персонал |

Расчетная формула | Математическая формула для расчета KPI-показателя с использованием его элементов |

Единица измерений | Основная единица измерений или размерность KPI-показателя |

Диапазон | Верхний и нижний логические пределы KPI-показателя |

Тренд | Информация о направлении улучшения (изменения), т.е. информация, определяющая тот факт, что чем больше показатель, тем лучше, или наоборот - чем меньше показатель, тем лучше |

Контекстная информация: | |

График расчетов | KPI-показатель можно рассчитывать: |

Получатели информации | Получатели информации - это группы пользователей, обычно использующие данный KPI-показатель, к которым в настоящем стандарте относятся: |

Способ (методология) производства | Способ производства, для которого обычно применяют KPI-показатель: |

Диаграмма модели действия (воздействия) | Графическое представление зависимостей элементов, входящих в состав KPI-показателей, которое можно использовать для подробного анализа и выяснения источников значений этих элементов. |

Примечание - Могут содержать дополнительную информацию, связанную с KPI-показателем. Типичными примерами являются: | |

5 Элементы, используемые в описании KРI-показателей

5.1 Временные элементы

5.1.1 Условные обозначения

Во временной модели, представленной в настоящем стандарте, для выполнения и завершения производственных заказов с помощью набора производственных ресурсов, (например, производственного персонала, оборудования и материалов), выполняют одну или несколько работ.

Примечание 1 - Поскольку на многих непрерывных производствах (например, при нефтепереработке и других видах нефтехимического производства) производительность установок определяют за произвольный период времени (например, за день или смену), а не за промежуток времени, определенный в производственном заказе, KPI-показатели получают с использованием временной модели для данного заказа, но скорректированной для конкретной отрасли промышленности.

Примечание 2 - Аббревиатуры идентификаторов элементов, приводимые в круглых скобках в данном разделе, используют при расчетах KPI-показателей в разделе 6.

Примечание 3 - Определения элементов, используемых для технического обслуживания, заимствованы из МЭК 60050-191.

Примечание 4 - Термин "время" в спецификации на элементы относится к продолжительности временного интервала.

5.1.2 Элементы "Плановые сроки"

5.1.2.1 "Плановое время выполнения заказа" (РОЕТ)

Плановое время выполнения заказа - это плановое время, необходимое для выполнения конкретного заказа.

Примечание - Данный элемент часто рассчитывают путем умножения планового времени работы, приходящегося на единицу продукции, на объем заказа плюс плановое время на подготовительные работы.

5.1.2.2 "Плановое время работы" (РОТ)

Плановое время работы - это время, которое необходимо для выполнения рабочей операции. Время работы - это запланированное время.

5.1.2.3 "Плановое время подготовительных работ" (PUST)

Плановое время подготовительных работ - это время, которое необходимо запланировать для подготовки рабочих операций с целью выполнения заказа.

5.1.2.4 "Плановое время занятости персонала" (РВТ)

Плановое время занятости персонала равно плановому времени работы, за вычетом запланированного времени простоя.

Примечание - Запланированное время простоя можно использовать для выполнения плановых работ по техническому обслуживанию и детального планирования рабочей операции для ожидаемых производственных заказов.

5.1.2.5 "Плановое время работы на единицу продукции" (PRI)

Плановое время работы, приходящееся на единицу продукции - это время, запланированное на производство одной единицы продукции.

5.1.3 Элементы "Фактические сроки"

5.1.3.1 "Фактическое время работы персонала" (APWT)

Фактическое время работы персонала - это время, необходимое работнику для выполнения производственного заказа.

5.1.3.2 "Фактическое время изготовления продукции" (AUPT)

Фактическое время изготовления продукции - это время, необходимое для подготовки к работе и производства.

5.1.3.3 "Фактическое время занятости персонала" (AUBT)

Фактическое время занятости персонала - это время, необходимое для выполнения рабочей операции в рамках производственного заказа.

5.1.3.4 "Фактическое время выполнения заказа" (АОЕТ)

Фактическое время выполнения заказа равно разности по времени между началом и окончанием работ по производственному заказу и включает в себя фактическое время занятости, фактическое время транспортировки и фактическое время ожидания очереди.

5.1.3.5 "Фактическое время нахождения персонала на рабочем месте" (АРАТ)

Фактическое время нахождения персонала на рабочем месте - это время, которое работник способен работать над производственными заказами. Оно не включает в себя фактическое время на установленные перерывы в работе (например, на обед) и равно разности между началом и окончанием работ, за вычетом перерывов.

5.1.3.6 "Фактическое время производства" (APT)

Фактическое время производства - это время, в течение которого выполняют рабочую операцию и которое включает в себя только функции, дающие добавленную стоимость.

5.1.3.7 "Фактическое время ожидания в очереди" (AQT)

Фактическое время ожидания в очереди - это время, в течение которого материалы либо транспортируются, либо проходят через производственный процесс, т.е. когда материал ожидает начала этого процесса.

5.1.3.8 "Фактическое время простоя" (ADOT)

Фактическое время простоя - это время, когда рабочая операция не выполняется в рамках производственного заказа, хотя она доступна.

5.1.3.9 "Фактическое время задержки процесса" (ADET)

Фактическое время задержки процесса - это время, которое связано с перерывами на устранение неисправностей, незначительными остановками и другими незапланированными временными интервалами, которые происходят до завершения задач и приводят к нежелательному увеличению времени изготовления продукции по заказу.

5.1.3.10 "Фактическое время подготовки к заказу" (AUST)

Фактическое время подготовки к заказу - это время, затрачиваемое на подготовку к заказу на выполнение рабочих операций.

5.1.3.11 "Фактическое время транспортировки" (АТТ)

Фактическое время транспортировки - это время, которое необходимо для транспортировки изделий между рабочими операциями.

5.1.3.12 "Фактическое время изготовления продукции" (AUPT)

Фактическое время изготовления продукции равно фактическому времени производства плюс фактическое время подготовки к заказу.

5.1.3.13 "Фактическое время занятости персонала" (AUBT)

Фактическое время занятости персонала - это время, равное фактическому времени изготовления продукции плюс фактическому времени задержки процесса.

5.1.3.14 "Фактическое время выполнения заказа" (АОЕТ)

Фактическое время выполнения заказа - это время от начала заказа до момента завершения заказа.

5.1.4 Элементы продолжительности технического обслуживания

5.1.4.1 "Время наработки на отказ" (TBF)

Время наработки на отказ - это фактическое время занятости персонала (AUBT) между двумя последовательными отказами при выполнении рабочей операции, включая время на подготовку к заказу, время производства и время на ремонт, связанного с обрабатываемыми заказами, исключая времена задержки.

5.1.4.2 "Время на ремонт" (TTR)

Время на ремонт - это фактическое время, в течение которого рабочая операция не может выполняться из-за неисправности.

5.1.4.3 "Время наработки на отказ" (TTF)

Время наработки на отказ равно времени безотказной работы за вычетом времени на ремонт.

5.1.4.4 "Число случаев отказа" (FE)

Характеризует число случаев отказа, зарегистрированное в течение определенного интервала времени и ограничивающего возможность выполнения требуемой рабочей операции.

5.1.4.5 "Время на внеплановое техническое обслуживание" (СМТ)

Время на внеплановое техническое обслуживание - это часть времени на техническое обслуживание, в течение которого это обслуживание осуществляется в рабочем подразделении, в том числе при технических и логистических задержках, присущих внеплановому техническому обслуживанию (МЭК 60050-191).

5.1.4.6 "Время на профилактическое техническое обслуживание" (РМТ)

Время на профилактическое техническое обслуживание - это часть времени на техническое обслуживание, в течение которого осуществляются профилактические работы в рабочем подразделении, в том числе при технических и логистических задержках, присущих профилактическому техническому обслуживанию (МЭК 60050-191).

5.2 Временная модель рабочих операций

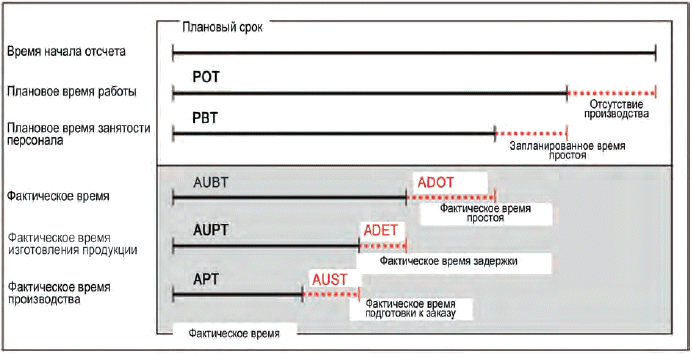

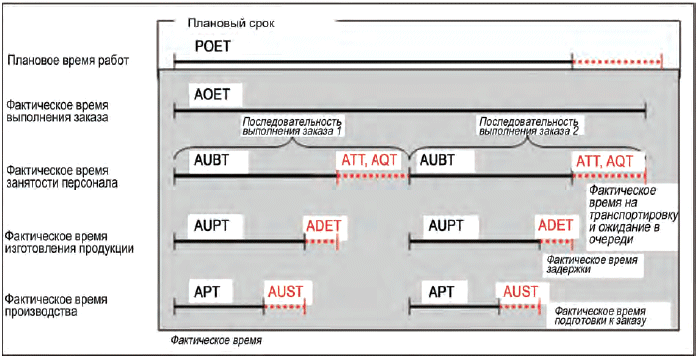

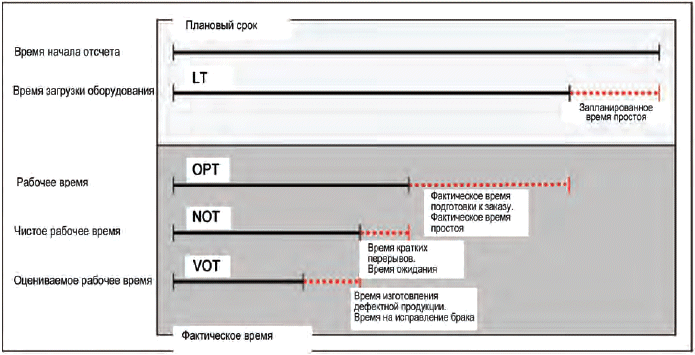

Настоящая временная модель применима к временным оценкам для их использования совместно с рабочими операциями (составными элементами работы). На рисунке 4 показана взаимосвязь между конкретными временными периодами, а также различия между временными элементами, которые характеризуют потери рабочего времени.

Примечание - В приложении В приведена временная модель рабочих операций (с разбиением на несколько временных периодов), для которых с помощью этой модели (отличающейся от описанной в разделе 6) формируются KPI-показатели (например, ОЕЕ-показатель).

|

Рисунок 4 - Временные диаграммы рабочих операций

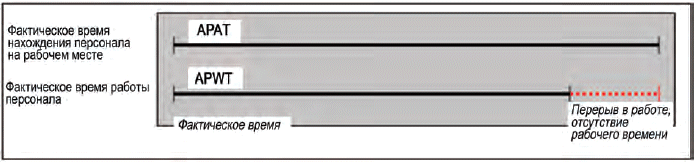

5.3 Временная модель производственного заказа

Настоящая временная модель используется для выполнения производственного заказа. На рисунке 5 приведен график выполнения производственного заказа, состоящий из нескольких графиков рабочего оборудования (рисунок 4). Графики выполнения составных рабочих единиц в рамках производственного заказа могут реализовываться в виде отдельных операций нескольких рабочих единиц.

|

Рисунок 5 - Временные диаграммы работ по производственному заказу

5.4 Временная модель персонала

Настоящая временная модель относится к временным оценкам работы персонала.

|

Рисунок 6 - Временные диаграммы персонала

5.5 Логистические элементы

5.5.1 "Плановый объем заказа" (POQ)

Плановый объем заказа - это запланированное в заказе количество продукции (объем партии, количество продукции в заказе).

5.5.2 "Объем брака" (SQ)

Объем брака - это объем изготовленной продукции, которая не соответствует требованиям качества и должна быть либо забракована, либо переработана.

5.5.3 "Плановый объем брака" (PSQ)

Плановый объем брака - это количество связанного с процессом производства брака, которое прогнозируется при изготовлении продукции (например, на фазах пуска или вывода производственных систем на рабочий режим).

5.5.4 "Объем доброкачественной продукции" (GQ)

Объем доброкачественной продукции - это количество изготовленной продукции, которая соответствует требованиям качества.

5.5.5 "Объем продукции, подлежащей доработке" (RQ)

Объем продукции, подлежащей доработке - это количество продукции, которая не соответствует требованиям качества, но которая может им соответствовать после проведения соответствующей доработки.

5.5.6 "Объем произведенной продукции" (PQ)

Объем произведенной продукции - это объем продукции, который производит рабочее подразделение в соответствии с производственным заказом.

5.5.7 "Исходные материалы" (RM)

Исходные материалы (сырье) - это сырьевые материалы, которые преобразуются в готовую продукцию в процессе производства.

5.5.8 "Запасы сырья" (RMI)

Запасы сырья - это запасы исходных материалов, которые преобразуются в полуфабрикаты или готовую продукцию в процессе производства.

5.5.9 "Запасы готовой продукции" (FGI)

Запасы готовой продукции - это количество принятой (готовой) продукции соответствующего качества, которая уже может поставляться.

5.5.10 "Запасы расходных материалов" (CI)

Запасы расходных материалов - это необходимое количество материалов, которые в процессе производства изменяются по качеству или количеству и которые после этого становятся непригодными для дальнейшего применения в производстве.

Пример - Топливо.

Примечание - Расходные материалы подробно рассмотрены в МЭК 62264-1.

5.5.11 "Расходные материалы" (СМ)

Расходные материалы - это суммарный объем материалов, потребляемых в производственном процессе.

Примечание - В перерабатывающей промышленности (например, в нефтеперерабатывающей и химической) объем расходных материалов при расчетах соответствующих KPI-показателей обычно приводится в знаменателе формулы. В некоторых производственных процессах вводимых материалов (на входе процесса) может быть меньше, чем выводимых (на выходе процесса). В процессе производства могут происходить химические и физические изменения материалов, а выход продукции - колебаться и быть нестабильным, поэтому ее трудно заранее точно рассчитать и измерить.

5.5.12 "Суммарный объем продукции" (IGQ)

Суммарный объем продукции - это общее количество продукции, производимой в процессе выпуска нескольких продуктов, которое используется при расчетах KPI-показателя вместо элемента GQ.

Пример - Если качество продукции не достигает наиболее высокого уровня "A", то ее можно продавать как продукцию с более низким уровнем качества "B". При этом если соотношение продукции Уровня "B" растет, то соотношение продукции относительно Уровня "A" снижается. Таким образом, KPI-показатели рассчитывают с учетом всех связанных продуктов, например, продуктов Уровней "А" и "B".

Примечание - Поскольку показатель IGQ характеризует объем всех продуктов, используемых в процессе производства, то все продукты необходимо измерять в одних и тех же единицах (или же преобразовывать в одни и те же единицы измерений). Для унификации режимов измерений различных продуктов можно использовать перечень коэффициентов преобразования.

5.5.13 "Производственные потери" (PL)

Производственные потери - это объем потерь, возникающих в процессе производства и рассчитываемый как разность между вводимыми (входными) и выводимыми (выходными) ресурсами.

Примечание - Данный элемент используют для серийного и непрерывного производства.

5.5.14 "Потери при хранении и транспортировке" (STL)

Потери при хранении и транспортировке - это объем потерь, возникающих в процессе хранения и транспортировки, например потери запасов при их расчетах или потери материалов при их перемещении из одного места в другое.

Примечание - Данный элемент используют для серийного и непрерывного производства.

5.5.15 "Прочие потери" (OL)

Прочие потери - это объем потерь, обусловленных чрезвычайными ситуациями, например, стихийными бедствиями.

Примечание - Этот элемент используют для серийного и непрерывного производства.

5.5.16 "Производственная мощность оборудования" (EPC)

Производственная мощность оборудования - это максимально возможный объем производства, который обеспечивает производственное оборудование.

Примечание - Этот элемент используют для серийного и непрерывного производства.

5.6 Элементы качества

5.6.1 "Доля доброкачественных изделий" (GP)

Доля доброкачественных изделий относится к объему индивидуальных идентифицируемых изделий, например, путем их объединения в технологические группы (с присвоением серийных номеров) и соответствующих требованиям качества.

Примечание - При поштучном производстве изделие обычно представляет собой единичный изготавливаемый элемент, а при серийном производстве этот элемент относится к определенной партии.

5.6.2 "Доля проверенных изделий" (IP)

Доля проверенных изделий относится к объему индивидуальных идентифицируемых изделий, например, путем их объединения в технологические группы (с присвоением серийных номеров) и выдержавших испытания на соответствие требованиям качества.

Примечание - При поштучном производстве изделие обычно представляет собой единичный изготавливаемый элемент, а при серийном производстве этот элемент относится к определенной партии.

5.6.3 "Верхний установленный предел" (USL)

Верхний установленный предел - это значение, ниже которого рабочие характеристики продукции или процесса будут считаться приемлемыми. Он характеризует максимально допустимое значение параметра.

5.6.4 "Нижний установленный предел" (LSL)

Нижний установленный предел - это значение, выше которого рабочие характеристики продукции или процесса будут считаться приемлемыми. Он характеризует минимально допустимое значение параметра.

5.7 Элементы качества

5.7.1 "Среднее арифметическое значение" ()

Если в серии из n-измерений каждое измеренное значение ![]() ,...,

,...,![]() ,...,

,...,![]() измерялось независимо и при неизменных условиях, то значение

измерялось независимо и при неизменных условиях, то значение ("

с черточкой") будет представлять собой среднее арифметическое значение для этих n-отдельных значений.

5.7.2 "Среднее из средних значений" ()

Значение рассчитывают путем усреднения отдельных средних значений (

).

5.7.3 "Оценка стандартного отклонения" (![]() )

)

Оценку стандартного отклонения рассчитывают по усредненному значению стандартного отклонения для последовательности отсчетов (выборок), с постоянным выборочным контролем их размера, умноженному на коэффициент достоверности, который зависит от размера выборочного контроля стандартных отклонений.

5.7.4 "Стандартное отклонение" ()

Стандартное отклонение - это мера разброса измеренных значений относительно их среднего значения, определяемая как корень квадратный из дисперсии.

5.7.5 "Дисперсия" (![]() )

)

Дисперсия - это мера, характеризующая степень разброса измеренного значения (характеристики) и рассчитываемая как отклонения измеренных значений от среднего значения, возведенные в квадрат, с последующим суммированием и делением суммы на число измеренных значений.

5.8 Элементы энергопотребления

5.8.1 Фактическое прямое энергопотребление (ADEC)

Фактическое прямое энергопотребление - это напрямую измеренное потребление энергии, приходящееся на одно производственное подразделение и на единицу времени, фактически затраченного на выполнение работы в нем.

5.8.2 Плановое прямое энергопотребление, приходящееся на единицу произведенной продукции (PDEI)

Плановым прямым энергопотреблением должно считаться среднее плановое энергопотребление, необходимое для производства единицы продукции.

Примечание - Этот показатель аналогичен плановому времени производства единицы продукции.

5.8.3 Период времени

Период времени - это время, в течение которого производственное подразделение находится в определенном состоянии. При каждом изменении состояния всегда начинается отсчет нового периода времени.

5.8.4 Основные типы энергии

5.8.4.1 Пересчет на унифицированную энергетическую единицу

Измерения энергии обычно проводят в различных единицах энергии и поэтому их необходимо преобразовывать в промышленные стандартные единицы, а именно - в кВт·ч (см. рисунок 7), с целью правильного суммирования энергии, выраженной в различных единицах, и расчета прямого энергопотребления, для чего следует определить коэффициенты пересчета между различными типами энергии.

|

Рисунок 7 - Преобразование измеренных параметров в энергетические единицы

5.8.4.2 Коэффициенты пересчета

5.8.4.2.1 Коэффициенты пересчета, предоставляемые поставщиками энергоресурсов

Коэффициенты пересчета между различными типами энергии обычно получают непосредственно от поставщиков энергоресурсов, причем эти пересчеты приводят к погрешности измерений из различных источников энергии, которые следует понимать и учитывать в расчетах.

Пример - | |||

Природный газ | 10 кВт·ч/м | 12,66 кВт·ч/кг | |

Газойль | 9,93 кВт·ч/л | 11,68 кВт·ч/кг | |

Бункерное топливо | 10,27 кВт·ч/л | 11,17 кВт·ч/кг | |

Каменный уголь | примерно 8,14 кВт·ч/кг | ||

Бурый уголь | примерно 5,35 кВт·ч/кг | ||

5.8.4.2.2 Коэффициенты пересчета, требующие вычислений

Некоторые коэффициенты пересчета могут не быть константами, которые можно найти в таблицах физических свойств, но их, возможно, нужно будет рассчитывать индивидуально. Например, коэффициенты пересчета необходимо вычислять индивидуально для сжатого воздуха, пара и воды.

Пример 1 -

Измеренное энергопотребление при выработке сжатого воздуха необходимо распределить по всем фактически измеренным объемам потребляемого сжатого воздуха в задействованных производственных подразделениях. Вычисленный коэффициент пересчета используется для пересчета по типам энергии, измеренной на соответствующем производственном подразделении, на унифицированную единицу энергии (кВт·ч).

Коэффициент пересчета вычисляется следующим образом:

(Энергия [в кВт·ч], затраченная на выработку сжатого воздуха)/

, (Объем сжатого воздуха [м

])

Коэффициентом пересчета в этом случае будет единица " кВт·ч/м".

Пример 2 -

Расчет:

Компрессор мощностью 37 кВт вырабатывает воздух, сжатый до давления 600 кПа, с производительностью до 7 м/мин. Прямое потребление воздуха с производительностью 6 м

/мин будет считаться потребляемым производственными подразделениями.

Коэффициент пересчета при общем измеренном потреблении 37 кВт и производительности 6 м/мин будет определяться следующим образом:

Коэффициент пересчета = 37 кВт/360 м·ч = 0,102 8 кВт·ч/м

6 Описание KPI-показателей

В таблицах 2-39 приведены KPI-показатели для МОМ-управления

Таблица 2 - KPI-показатель "Производительность работника"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Производительность работника |

Идентификатор (ID) | |

Описание | Производительность работника характеризует взаимосвязь между фактическим временем работы персонала (APWT), связанным с производственными заказами, и фактическим временем нахождения персонала на рабочем месте (АРАТ) |

Область применения | Работник, рабочая группа, рабочая операция |

Расчетная формула | Производительность работника = APWT/APAT |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | Периодический |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.1 |

Примечание - При расчете производительности работника не допускается возможность двойного учета в тех случаях, когда работник выполняет несколько рабочих операций или одновременно работает над несколькими производственными заказами. | |

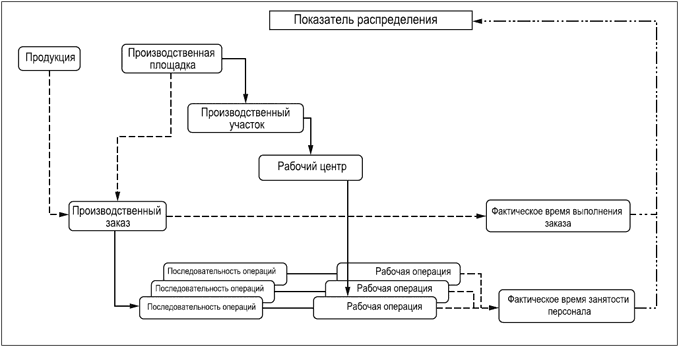

Таблица 3 - KPI-показатель "Показатель распределения"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Показатель распределения |

Идентификатор (ID) | |

Описание | Показатель распределения - это соотношение между полным фактическим временем занятости персонала при выполнении всех рабочих операций (AUBT) в рамках производственного заказа, и фактическим временем его выполнения (АОЕТ) |

Область применения | Продукция, производственный заказ, предприятие |

Расчетная формула | Показатель распределения = |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | Периодический |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.2 |

Примечание - Показатель распределения характеризует время простоя и задержки начала процесса, т.е. показывает, насколько общее время производственного цикла зависит от фактического времени изготовления продукции. Слишком продолжительное ожидание или простой увеличивают общее время производственного цикла. | |

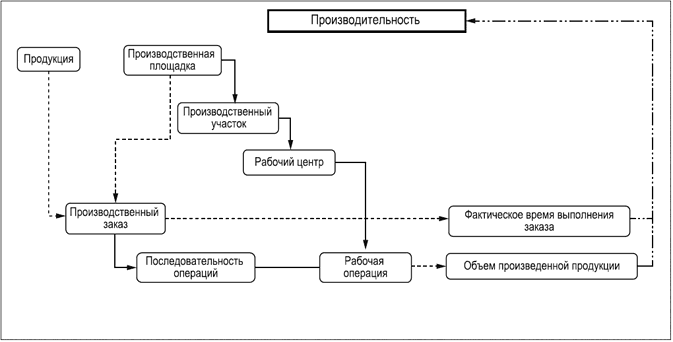

Таблица 4 - KPI-показатель "Производительность"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Производительность (за единицу времени) |

Идентификатор (ID) | |

Описание | Производственные показатели, выражаемые через объем произведенной в рамках заказа продукции (PQ) и фактическое время его выполнения (АОЕТ) |

Область применения | Продукция, производственный заказ, предприятие |

Расчетная формула | Производительность = PQ/AOET |

Единица измерений | Единица объема производства/Единица времени |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Серийный, поштучный |

Диаграмма модели действия | Рисунок А.3 |

Примечания | |

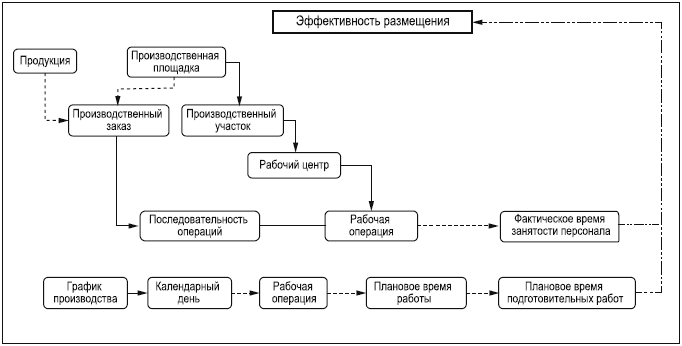

Таблица 5 - KPI-показатель "Эффективность распределения"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Эффективность распределения |

Идентификатор (ID) | |

Описание | Эффективность распределения - это соотношение между фактическим временем распределения рабочей операции (выражаемым через фактическое время занятости персонала (AUBT)) и плановым (отведенным) временем на выполнение рабочей операции, выражаемым через плановое время занятости персонала (РВТ) |

Область применения | Продукция, производственный заказ, рабочая операция |

Расчетная формула | Эффективность распределения = AUBT/PBT |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.4 |

Примечание - Эффективность распределения характеризует, насколько четко используется проектная (запланированная) производительность рабочей операции и какая проектная производительность еще остается незадействованной. Эффективность распределения зависит только от фактического времени простоя, тогда как пригодность KPI-показателя принимает во внимание фактическое время задержки. | |

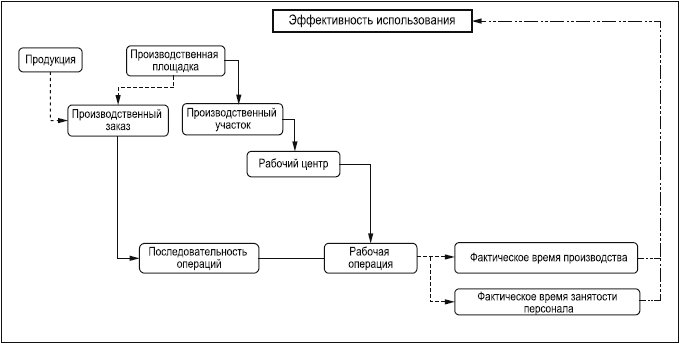

Таблица 6 - KPI-показатель "Эффективность использования"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Эффективность использования |

Идентификатор (ID) | |

Описание | Эффективность использования - это соотношение между фактическим временем производства (APT) и фактическим временем занятости персонала (AUBT) |

Область применения | Рабочая операция |

Расчетная формула | Эффективность использования = APT/AUBT |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодический, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.5 |

Примечание - Показатель характеризует производительность рабочих операций. Поскольку только время выполнения операций влияет на добавленную стоимость продукции, которая будет оплачиваться рынком (потребителем), необходимо стремиться к получению высокого значения данного показателя. | |

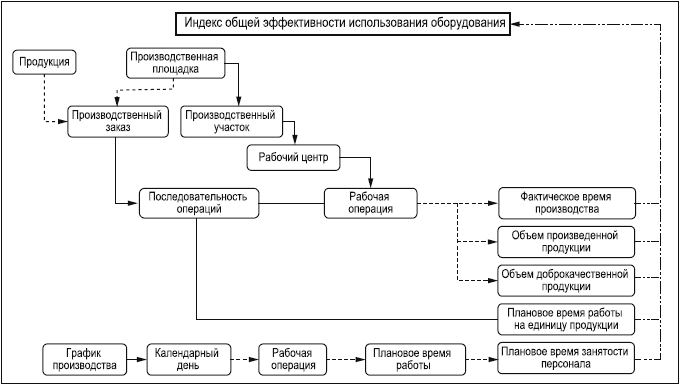

Таблица 7 - KPI-показатель "Индекс общей эффективности использования оборудования" (OEE)

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Индекс общей эффективности использования оборудования |

Идентификатор (ID) | |

Описание | OEE-индекс характеризует KPI-показатели эксплуатационной готовности (доступности) рабочей операции (таблица 9), эффективности рабочей операции (таблица 10) и коэффициента качества (таблица 11), которые объединены в единый показатель |

Область применения | Рабочая операция, продукция, период времени, типы дефектов |

Расчетная формула | OEE-индекс = Эксплуатационная готовность * Эффективность * Коэффициент качества |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок A.6 |

Примечания | |

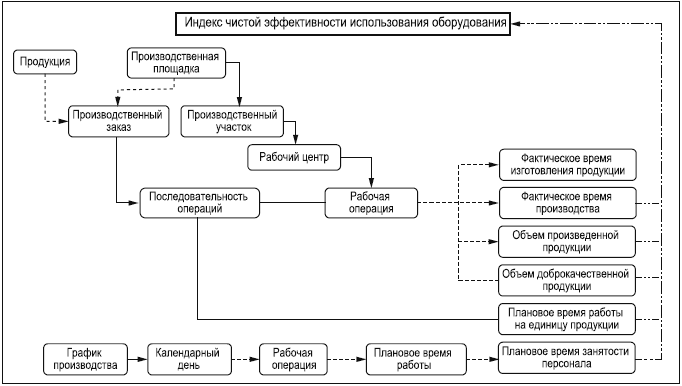

Таблица 8 - KPI-показатель "Индекс чистой эффективности использования оборудования" (NEE)

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Индекс чистой эффективности использования оборудования |

Идентификатор (ID) | |

Описание | Индекс чистой эффективности использования оборудования (NEE) сочетает в себе соотношение между KPI-показателями фактического времени изготовления продукции (AUPT), планового времени занятости персонала (PBT), эффективности (таблица 10) и коэффициента качества (таблица 11), которые объединены в единый показатель |

Область применения | Рабочая операция, продукция, период времени, типы дефектов |

Расчетная формула | NEE-индекс = AUPT/PBT * Эффективность * Коэффициент качества |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.7 |

Примечания | |

Таблица 9 - KPI-показатель "Эксплуатационная готовность"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Эксплуатационная готовность (доступность) |

Идентификатор (ID) | |

Описание | Эксплуатационная готовность - это соотношение, характеризующее связь фактического времени производства (APT) с плановым временем занятости персонала (РВТ) для рабочей операции |

Область применения | Рабочая операция, продукция, период времени |

Расчетная формула | Эксплуатационная готовность = АРТ/РВТ |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

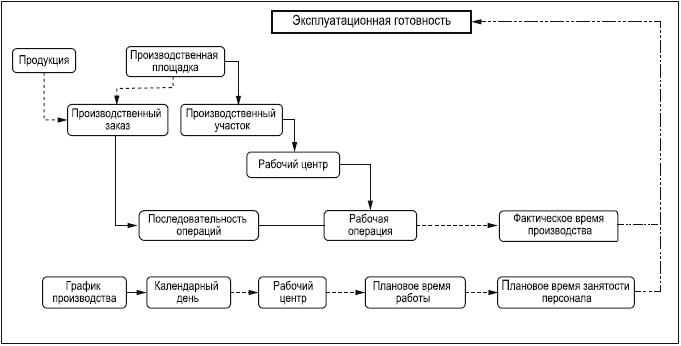

Диаграмма модели действия | Рисунок А.8 |

Примечания | |

Таблица 10 - KPI-показатель "Эффективность"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Эффективность |

Идентификатор (ID) | |

Описание | Эффективность - это соотношение между плановым целевым циклом и фактическим циклом, выражаемое в виде планового времени работы на единицу продукции (PRI), умноженного на объем произведенной продукции (PQ) и деленного на фактическое время производства (APT) |

Область применения | Рабочая операция, рабочий центр, производственный участок, продукция, период времени |

Расчетная формула | Эффективность = PRI*PQ/APT |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

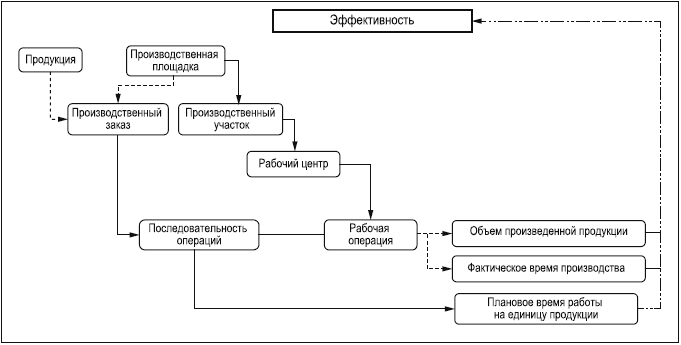

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.9 |

Примечания | |

Таблица 11 - KPI-показатель "Коэффициент качества"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент качества |

Идентификатор (ID) | |

Описание | Коэффициент качества - это соотношение между объемом доброкачественной продукции (GQ) и объем произведенной продукции (PQ) |

Область применения | Рабочая операция, рабочий центр, производственная площадка, продукция, период времени, типы дефектов |

Расчетная формула | Коэффициент качества = GQ/PQ |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

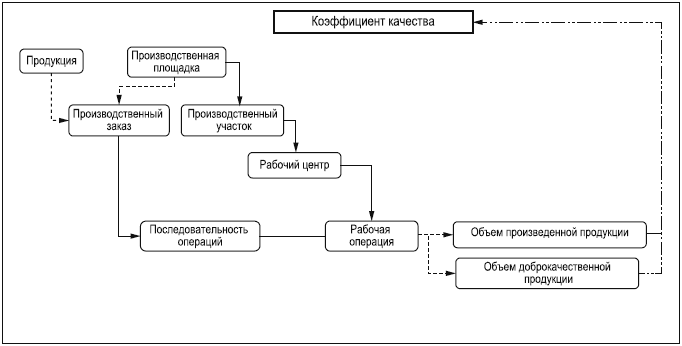

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.10 |

Примечание - Данный показатель полезен в качестве индикатора в режиме реального времени на уровне оператора | |

Таблица 12 - KPI-показатель "Коэффициент подготовки"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент подготовки (наладки) |

Идентификатор (ID) | |

Описание | Коэффициент подготовки - это соотношение между фактическим временем подготовки к заказу (AUST) и фактическим временем изготовления продукции (AUPT), которое характеризует процент времени, используемого для подготовки (наладки) производства по сравнению со временем изготовления продукции |

Область применения | Рабочая операция, продукция, производственный заказ |

Расчетная формула | Коэффициент подготовки = AUST/AUPT |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем ниже этот показатель, тем лучше |

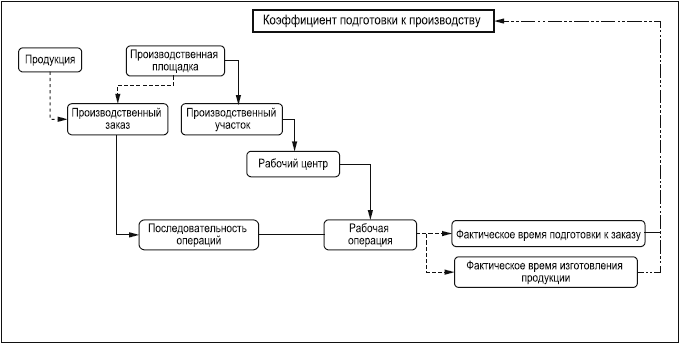

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.11 |

Примечания | |

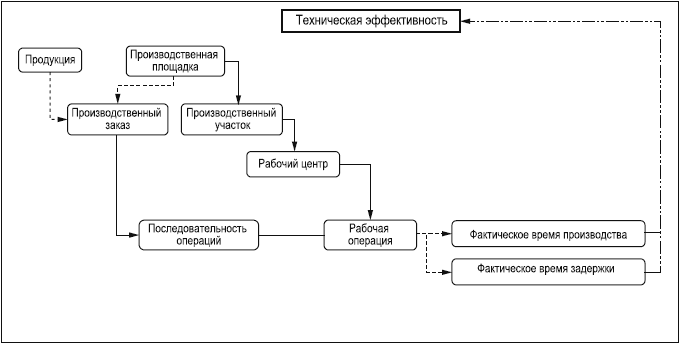

Таблица 13 - KPI-показатель "Техническая эффективность"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Техническая эффективность |

Идентификатор (ID) | |

Описание | Техническая эффективность рабочей операции - это соотношение между фактическим временем производства (APT) и суммой фактического времени производства (APT) и фактического времени его задержки (ADET), которое включает в себя собственно задержки и перерывы, обусловленные неисправностями оборудования |

Область применения | Рабочая операция, продукция, производственный заказ |

Расчетная формула | Техническая эффективность = АРТ/(АРТ + ADET) |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.12 |

Примечания | |

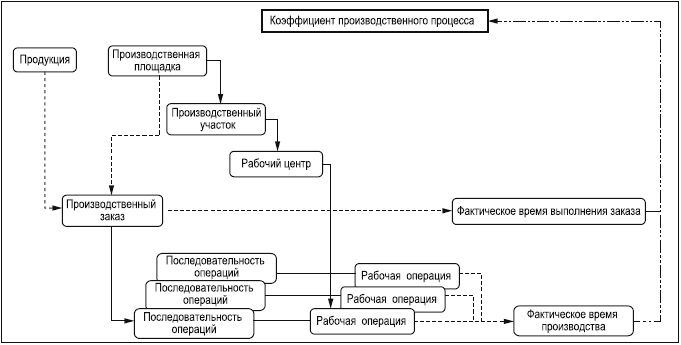

Таблица 14 - KPI-показатель "Коэффициент производственного процесса"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент производственного процесса |

Идентификатор (ID) | |

Описание | Коэффициент производственного процесса характеризует взаимосвязь между фактическим временем производства (APT) для всех рабочих операций и рабочих центров, связанных с данным производственным заказом, и полным временем производственного цикла, которое является фактическим временем исполнения заказа (АОЕТ) |

Область применения | Продукция, производственный заказ, предприятие |

Расчетная формула | Коэффициент производственного процесса = |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок A.13 |

Примечания | |

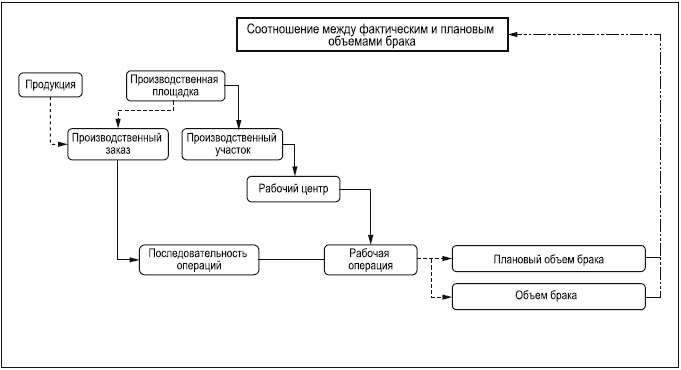

Таблица 15 - KPI-показатель "Соотношение между фактическим и плановым объемами брака"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Соотношение между фактическим и плановым объемами брака |

Идентификатор (ID) | |

Описание | Соотношение между фактическим и плановым объемами брака, рассчитываемое как объем брака (SQ), деленный на плановый объем брака (PSQ), характеризует фактически получаемый объем брака по сравнению с его прогнозируемым (плановым) объемом (значением) |

Область применения | Рабочая операция, продукция, тип дефекта |

Расчетная формула | Соотношение между фактическим и плановым объемами брака = SQ/PSQ |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок A.14 |

Примечания | |

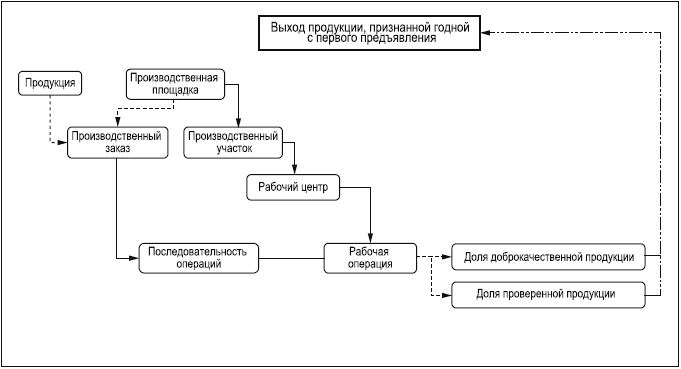

Таблица 16 - KPI-показатель "Выход продукции, признанной годной с первого предъявления"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Выход продукции, признанной годной с первого предъявления |

Идентификатор (ID) | |

Описание | Выход продукции, признанной годной с первого предъявления (FPY), определяет процент продукции, которая полностью соответствует требованиям качества на первом этапе изготовления (без исправления брака, т.е. является доброкачественной продукцией). Данный показатель выражается как соотношение между объемом доброкачественной продукции (GP) и объемом проверенной продукции (IP) |

Область применения | Рабочая операция, продукция, производственный заказ, типы дефектов |

Расчетная формула | FPY = GP/IP |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Серийный, поштучный |

Диаграмма модели действия | Рисунок А.15 |

Примечания | |

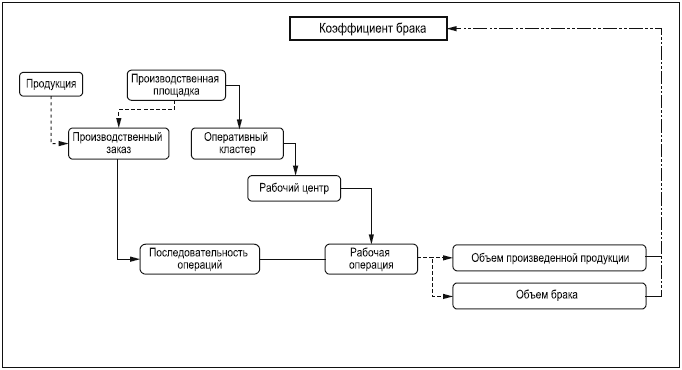

Таблица 17 - KPI-показатель "Коэффициент брака"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент брака |

Идентификатор (ID) | |

Описание | Коэффициент брака - это соотношение между объемом брака (SQ) и объемом произведенной продукции (PQ) |

Область применения | Рабочая операция, продукция, производственный заказ, тип дефекта |

Расчетная формула | Коэффициент брака = SQ/PQ |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.16 |

Примечание - Коэффициент брака также можно использовать для коммерческих оценок. | |

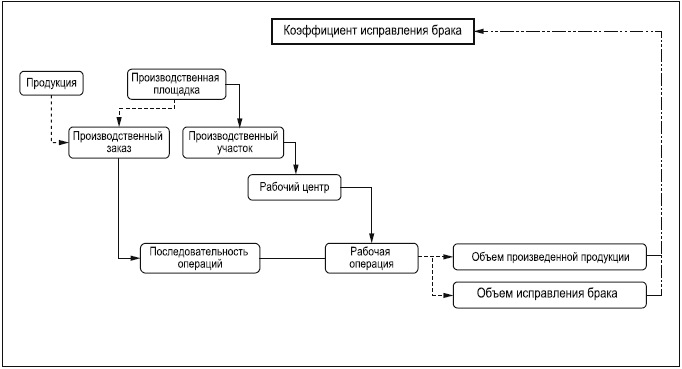

Таблица 18 - KPI-показатель "Коэффициент исправления брака"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент исправления брака |

Идентификатор (ID) | |

Описание | Коэффициент исправления брака - это соотношение между объемом продукции, подлежащей исправлению (RQ) и объемом произведенной продукции (PQ) |

Область применения | Рабочая операция, продукция, производственный заказ, тип дефекта |

Расчетная формула | Коэффициент исправления брака = RQ/PQ |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.17 |

Примечание - Данный показатель также можно использовать для коммерческих оценок. | |

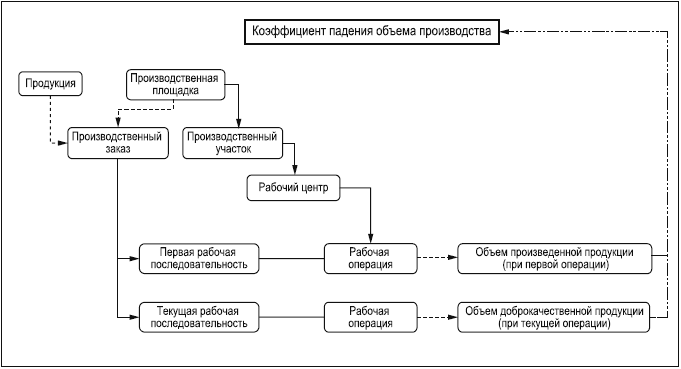

Таблица 19 - KPI-показатель "Коэффициент снижения объема продукции"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент снижения объема продукции |

Идентификатор (ID) | |

Описание | Данный показатель учитывает уменьшение объема произведенной продукции (PQ) для конкретной производственной операции по отношению к таковому при первой операции и рассчитывается как объем произведенной продукции (PQ) в цикле первого производственного заказа, за вычетом объема доброкачественной продукции (GQ), полученного в текущем цикле производственного заказа |

Область применения | Цикл производственного заказа, продукция |

Расчетная формула | Коэффициент снижения объема продукции в цикле текущего производственного заказа = (PQ для цикла первого производственного заказа - GQ для цикла текущего производственного заказа)/РО для цикла первого производственного заказа |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Серийный, поштучный |

Диаграмма модели действия | Рисунок А.18 |

Примечания | |

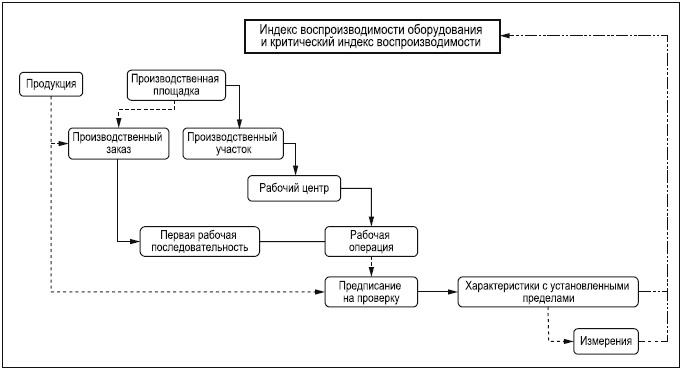

Таблица 20 - KPI-показатель "Индекс воспроизводимости оборудования"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Индекс воспроизводимости оборудования (Cm) |

Идентификатор (ID) | |

Описание | Индекс воспроизводимости оборудования (Cm) - это соотношение между дисперсией процесса и установленными предельными значениями. Метод позволяет сравнивать диапазон между предельными значениями (USL, LSL) и 6 |

Область применения | Продукция, рабочая операция, характеристика, серия измерений |

Расчетная формула | Cm = (USL-LSL)/(6* |

Единица измерений | Не определена(N/A) |

Диапазон | Минимальное значение: >0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.19 |

Примечания | |

Таблица 21 - KPI-показатель "Критический индекс воспроизводимости оборудования"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Критический индекс воспроизводимости оборудования (Cmk) |

Идентификатор (ID) | |

Описание | Критический индекс воспроизводимости оборудования (Cmk) - это соотношение между дисперсией процесса и верхним/нижним предельным значением (USL, LSL) и их средними значениями ( |

Область применения | Продукция, рабочая операция, характеристика, серия измерений |

Расчетная формула | Cmku = (USL- |

Единица измерений | He определена (N/A) |

Диапазон | Минимальное значение: >0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.19 |

Примечания | |

Таблица 22 - KPI-показатель "Индекс воспроизводимости процесса"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Индекс воспроизводимости процесса (Ср) |

Идентификатор (ID) | |

Описание | Индекс воспроизводимости процесса (Ср) - это соотношение между дисперсией процесса и установленными пределами. Метод позволяет сравнивать диапазон между этими пределами (USL, LSL) и 6 |

Область применения | Продукция, рабочая операция, характеристика, серии измерений |

Расчетная формула | Ср = (USL-LSL)/(6* |

Единица измерений | Не определена (N/A) |

Диапазон | Минимальное значение: >0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

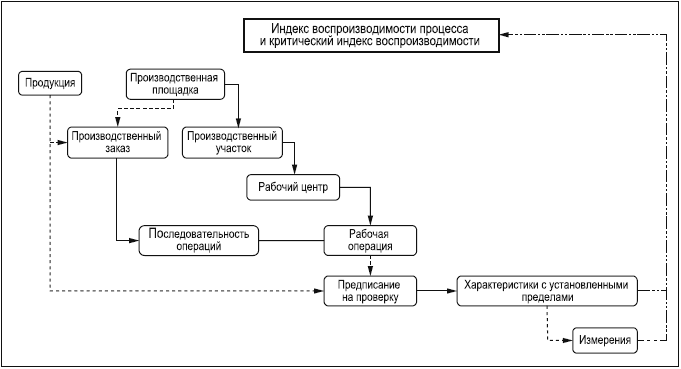

Диаграмма модели действия | Рисунок А.20 |

Примечания | |

Таблица 23 - KPI-показатель "Критический индекс воспроизводимости процесса"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Критический индекс воспроизводимости процесса (Срк) |

Идентификатор (ID) | |

Описание | Критический индекс воспроизводимости процесса (Срк) - это соотношение между дисперсией процесса и верхним/нижним установленными пределами (USL, LSL) и их средними от средних значений ( |

Область применения | Продукция, рабочая операция, характеристика, серии измерений |

Расчетная формула | Cpku = (USL- |

Единица измерений | Не определена (N/A) |

Диапазон | Минимальное значение: >0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.20 |

Примечания | |

Таблица 24 - KPI-показатель "Полное энергопотребление"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Полное энергопотребление |

Идентификатор (ID) | |

Описание | Полное энергопотребление - это соотношение между всей потребленной в производственном цикле энергией и объемом произведенной продукции (PQ) |

Область применения | Продукция, оборудование |

Расчетная формула |

|

где: | |

е: единица энергопотребления оборудования | |

Е: полное энергопотребление | |

Mi: фактическое потребление конкретного вида энергии (в кВт/ч) | |

Ri | |

Q: алгебраическая сумма эффективных энергообменов со средой | |

Единица измерений | Джоуль/(число единиц) или количество |

Диапазон | Минимальное значение: 0 Дж/(число единиц) или количество |

Максимальное значение: зависит от продукции | |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.21 |

Примечания | |

| |

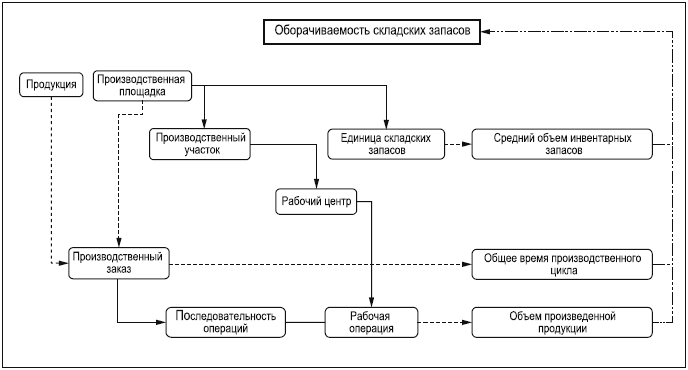

Таблица 25 - KPI-показатель "Оборачиваемость складских запасов"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Оборачиваемость складских запасов |

Идентификатор (ID) | |

Описание | Оборачиваемость складских запасов определяют, как отношение производительности (ТН) к среднему объему складских запасов. Показатель применяется для измерения эффективности использования складских запасов и характеризует среднее число пополнений или возобновлений инвентарных запасов |

Область применения | Запасы |

Расчетная формула | Оборачиваемость складских запасов = ТН/средний объем складских запасов |

Единица измерений | Единица времени |

Диапазон | Минимальное значение: 0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный |

Диаграмма модели действия | Рисунок А.22 |

Примечание - Определение показателей для инвентарных запасов крайне важно в обрабатывающей промышленности, где производство организовано на основе инвентарных запасов. То, как долго продукция хранится на складе, может влиять на ее качество и стоимость. Ниже рассмотрены четыре типа запасов: | |

| |

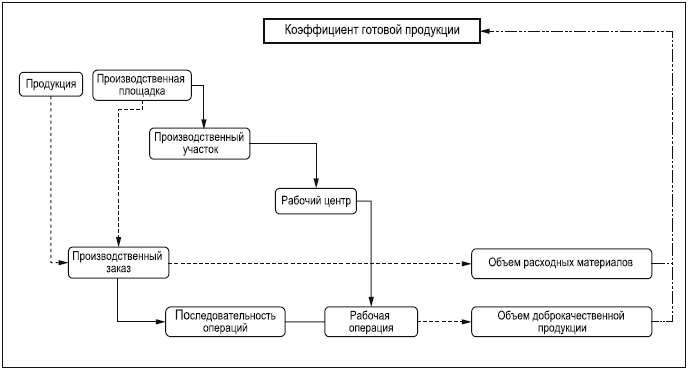

Таблица 26 - KPI-показатель "Коэффициент готовой продукции"

Описание KPI-показателя | |

Контентная информация | |

Наименование | Коэффициент готовой продукции |

Идентификатор (ID) | |

Описание | Коэффициент готовой продукции - это соотношение между объемом доброкачественной продукции (GQ) и объемом израсходованных материалов (CM) |

Область применения | Рабочая операция, продукция, типы дефектов |

Расчетная формула | Коэффициент готовой продукции = GQ/CM |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок A.23 |

Примечание - В перерабатывающей промышленности, например в химической или нефтеперерабатывающей, величину израсходованных материалов в знаменателе обычно используют для расчета соответствующих KPI-показателей. В некоторых производственных процессах входной продукт может быть меньше продукта на выходе из-за потерь в процессе изготовления продукции (т.е. сумма потерь и выходной продукции равна по массе сумме израсходованных материалов), однако в некоторых процессах эти материалы измеряют не на основе массы, так что численное значение произведенного продукта может превышать численное значение израсходованных материалов. Это значение KPI-показателя диапазона предполагает использование количественной оценки по массе. В процессе производства могут происходить многие химические и физические изменения, а выход готовой продукции - испытывать неустойчивость и неопределенность, поэтому трудно рассчитывать и измерять выходной продукт, как это требуется для определения коэффициента качества (таблица 11). | |

Таблица 27 - KPI-показатель "Коэффициент суммарной продукции"

Описание KPI-показателя | |

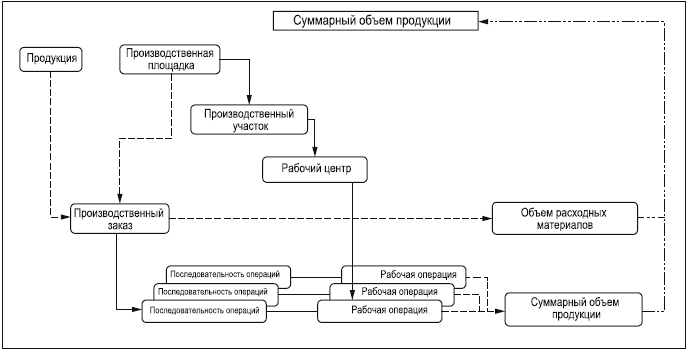

Контентная информация: | |

Наименование | Коэффициент суммарной продукции |

Идентификатор (ID) | |

Описание | Коэффициент суммарной продукции - это соотношение между суммарным объемом произведенной продукции (IGQ) и объемом израсходованных материалов (СМ) |

Область применения | Рабочая операция, тип дефекта |

Расчетная формула | Коэффициент суммарной продукции = IGQ/CM |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок А.24 |

Примечания | |

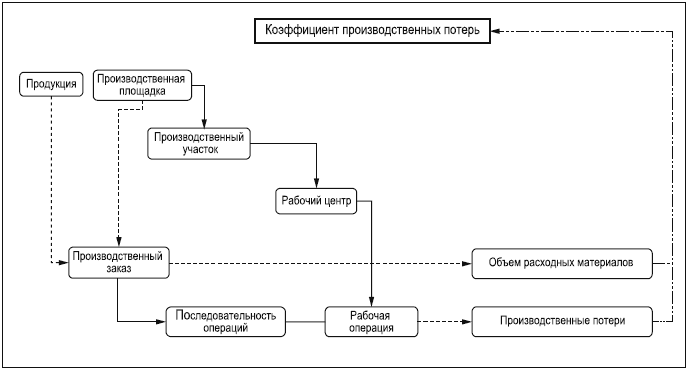

Таблица 28 - KPI-показатель "Коэффициент производственных потерь"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент производственных потерь |

Идентификатор (ID) | |

Описание | Коэффициент производственных потерь - это соотношение между объемом потерь в процессе производства (PL) и объемом использованных расходных материалов (СМ) |

Область применения | Рабочая операция, тип дефекта |

Расчетная формула | Коэффициент производственных потерь = PL/CM |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем больше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок А.25 |

Примечания | |

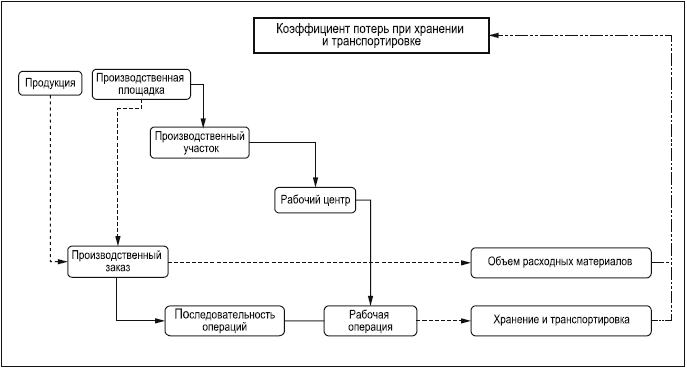

Таблица 29 - KPI-показатель "Коэффициент потерь при хранении и транспортировке"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент потерь при хранении и транспортировке |

Идентификатор (ID) | |

Описание | Коэффициент потерь при хранении и транспортировке - это соотношение между объемом потерь при хранении и транспортировке (STL) и объемом использованных расходных материалов (СМ) |

Область применения | Рабочая операция, тип дефекта |

Расчетная формула | Коэффициент потерь при хранении и транспортировке = STL/CM |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок А.26 |

Примечание - См. также показатель "Коэффициент производственных потерь" (таблица 28). | |

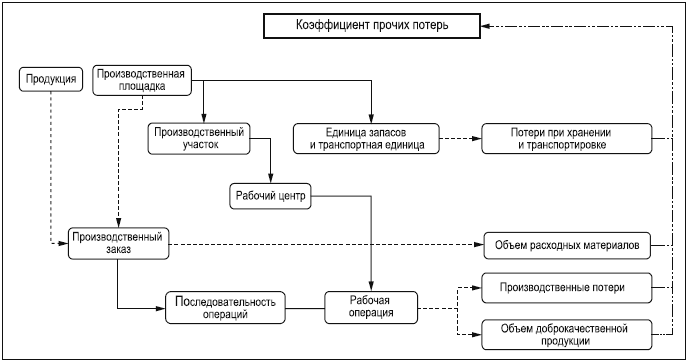

Таблица 30 - KPI-показатель "Коэффициент прочих потерь"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент прочих потерь |

Идентификатор (ID) | |

Описание | Коэффициент прочих потерь - это соотношение между объемом потерь, не связанных с производством, хранением и транспортировкой продукции (OL), и объемом использованных расходных материалов (СМ) |

Область применения | Рабочая операция, тип дефекта |

Расчетная формула | Коэффициент прочих потерь = OL/CM |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически, в режиме реального времени |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок А.27 |

Примечание - Коэффициент прочих потерь позволяет оценивать потери, которые не происходят в процессе производства, хранения или транспортировки. См. также показатель "Коэффициент производственных потерь" (таблица 28). | |

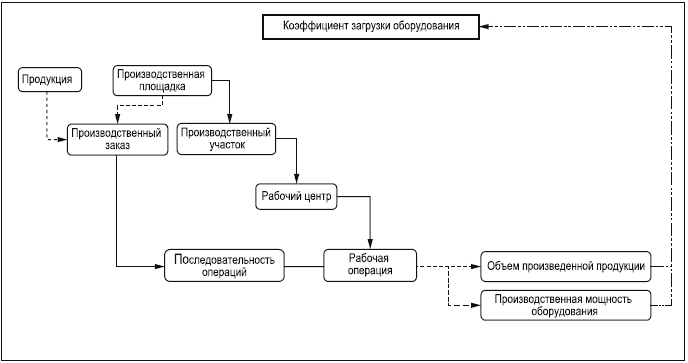

Таблица 31 - KPI-показатель "Коэффициент загрузки оборудования"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент загрузки оборудования |

Идентификатор (ID) | |

Описание | Коэффициент загрузки оборудования учитывает объем произведенной продукции (PQ) в связи с производственной мощностью оборудования (ЕРС) - номинальной или максимальной: |

Область применения | Рабочая операция |

Расчетная формула | Коэффициент загрузки оборудования = PQ/EPC. |

Единица измерений | % |

Диапазон | Минимальное значение: 0% |

Тренд | Чем выше показатель, тем лучше |

Контекстная информация: | Значение этого коэффициента >100% может свидетельствовать о проблеме с качеством (см. примечания) |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный |

Диаграмма модели действия | Рисунок А.28 |

Примечания | |

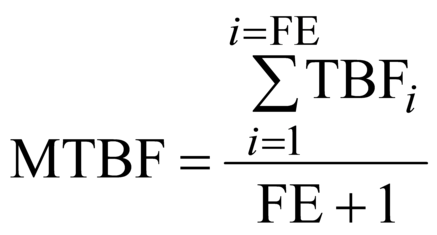

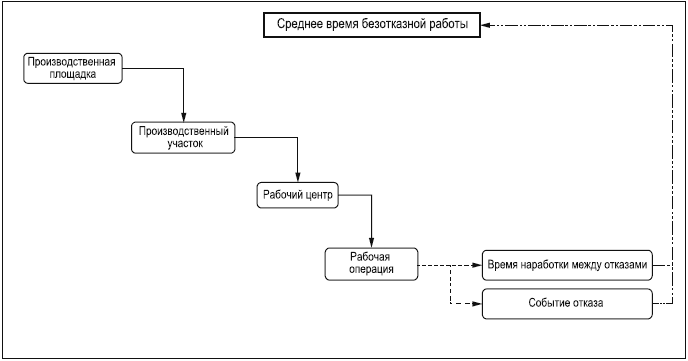

Таблица 32 - KPI-показатель "Среднее время безотказной работы"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Среднее время безотказной работы (MTBF) |

Идентификатор (ID) | |

Описание | Среднее время безотказной работы рассчитывают, как среднее значение всех времен между отказами (TBF) для рабочей операции при всех видах отказа (FE) |

Область применения | Рабочая операция |

Расчетная формула |

|

Единица измерений | Единица времени |

Диапазон | Минимальное значение: 0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.29 |

Примечания | |

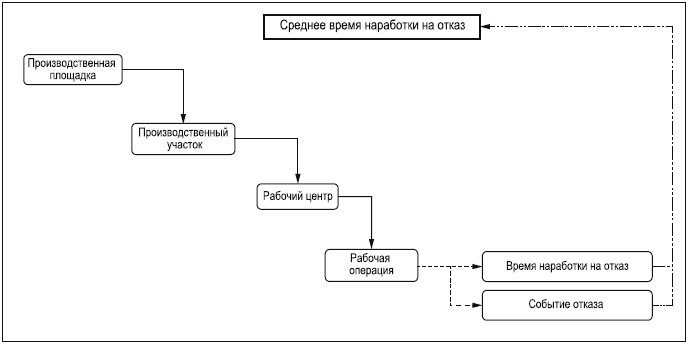

Таблица 33 - KPI-показатель "Среднее время до отказа"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Среднее время до отказа (среднее время до первого отказа) (MTTF) |

Идентификатор (ID) | |

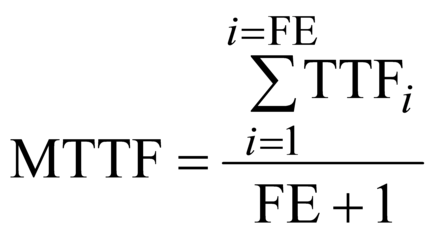

Описание | Среднее время до отказа рассчитывают, как среднее значение всех времен до отказа (TTF) для рабочей операции при всех видах отказа (FE) |

Область применения | Рабочая операция |

Расчетная формула |

|

Единица измерений | Единица времени |

Диапазон | Минимальное значение: 0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.30 |

Примечания | |

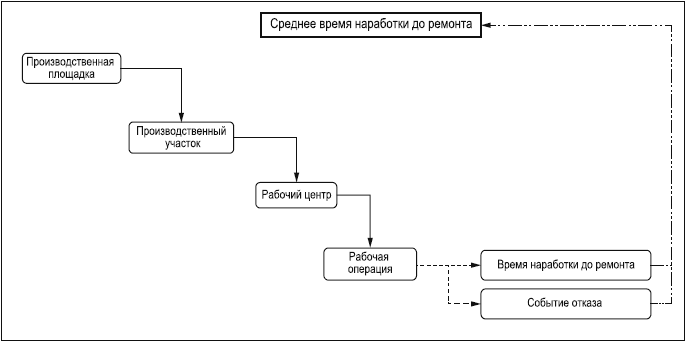

Таблица 34 - KPI-показатель "Среднее время до ремонта"

Описание KPI-показателя | |

Контентная информация: | |

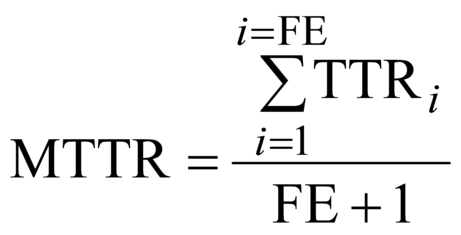

Наименование | Среднее время до ремонта (MTTR) |

Идентификатор (ID) | |

Описание | Среднее время до ремонта (MTTR) - это среднее время, которое требуется изделию для восстановления отказавшего компонента в рабочем элементе. |

Область применения | Рабочая операция |

Расчетная формула |

|

Единица измерений | Единица времени |

Диапазон | Минимальное значение: 0 |

Тренд | Чем выше этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.31 |

Примечания | |

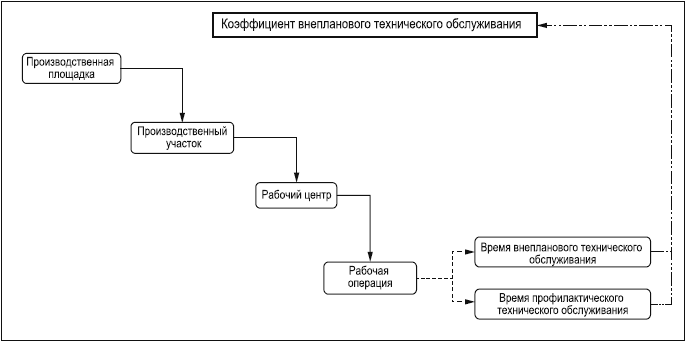

Таблица 35 - KPI-показатель "Коэффициент внепланового технического обслуживания"

Описание KPI-показателя | |

Контентная информация: | |

Наименование | Коэффициент внепланового технического обслуживания |

Идентификатор (ID) | |

Описание | Коэффициент внепланового технического обслуживания учитывает время внепланового технического обслуживания (СМТ) в связи с полным временем технического обслуживания, выражаемым как сумма времени внепланового технического обслуживания (СМТ) и планового времени технического обслуживания (РМТ) |

Область применения | Рабочий элемент |

Расчетная формула | Коэффициент внепланового технического обслуживания = СМТ/(СМТ + РМТ) |

Единица измерений | % |

Диапазон | Минимальное значение: 0 |

Тренд | Чем ниже этот показатель, тем лучше |

Контекстная информация: | |

График расчетов | По запросу, периодически |

Получатели информации | Операторы, руководители нижнего звена, руководители среднего и высшего звена |

Режим производства | Непрерывный, серийный, поштучный |

Диаграмма модели действия | Рисунок А.32 |

Примечания | |

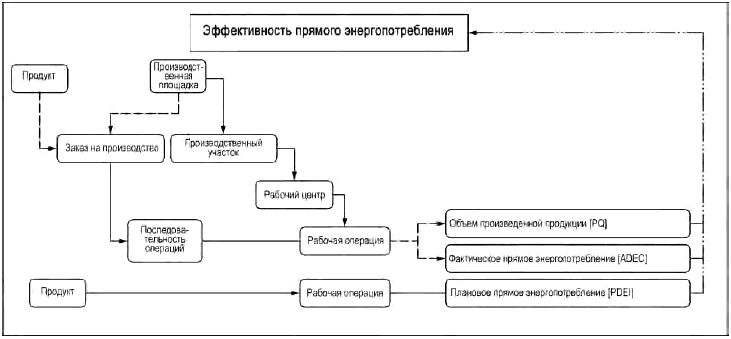

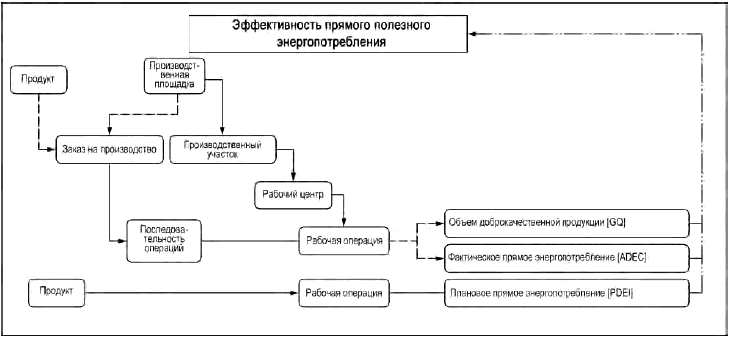

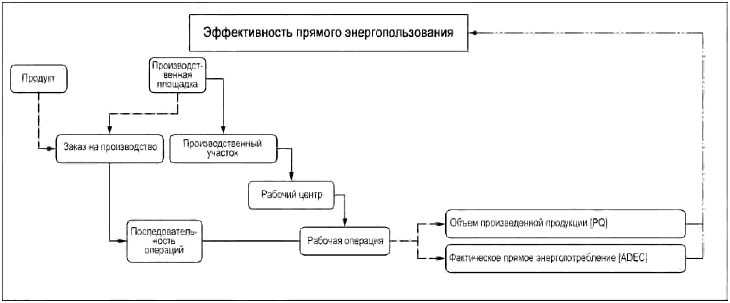

Таблица 36 - Эффективность прямого энергопотребления

Описание KPI-показателя | |

Содержание | |

Название | Эффективность прямого энергопотребления |

Идентификационные данные (ID) | |

Описание | Эффективность прямого энергопотребления представляет собой отношение планового прямого энергопотребления (приходящегося на единицу произведенной продукции (PDEI) и умноженного на объем произведенной продукции (PQ)) к фактическому прямому энергопотреблению (ADEC). Используя этот KPI-показатель, можно анализировать объем произведенной продукции на протяжении всего цикла измерений. |

Область применения | Производственное подразделение, продукт, заказ на производство |

Расчетная формула | Эффективность прямого энергопотребления = PDEI*PQ/ADEC*100 |

Единица измерений | % |

Диапазон измерений | Мин: 0% |

Тенденция | Чем выше эффективность прямого энергопотребления, тем лучше (однако она не должна превышать 100%) |

Факторы эффективности | |

Момент измерений (расчета) | По требованию, периодически, онлайн |

Получатели информации | Руководство низшего/среднего звена, администрация |

Характер производства | Штучное, серийное, непрерывное |

Модельная диаграмма | См. рисунок А.33 |

Примечания | |