ГОСТ Р 113.16.01-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ

Пылеподавление и предотвращение смерзаемости с применением средств на основе хлористого кальция, хлористого магния и хлористого натрия

Dust suppression and prevention of freezing with the usage of products based on calcium chloride, magnesium chloride and sodium chloride

ОКС 13.020

Дата введения 2021-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ЗИРАКС" (ООО "ЗИРАКС"), Акционерным обществом "КАУСТИК" (АО "КАУСТИК"), Некоммерческой организацией "Национальной ассоциацией зимнего содержания дорог"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 113 "Наилучшие доступные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 декабря 2020 г. N 1356-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к пылеподавлению (обеспыливанию) и предотвращению смерзаемости с применением средств на основе хлористого кальция, хлористого магния и хлористого натрия (далее - средства) в различных отраслях экономики:

- пылеподавление на хвостохранилищах и отвалах при добыче горных пород и угля;

- пылеподавление при перевозке, перевалке, складировании и хранении сыпучих материалов;

- пылеподавление на автомобильных дорогах общего пользования всех классов со всеми типами дорожных одежд (низшим, переходным и усовершенствованным), в том числе на улично-дорожной сети в населенных пунктах;

- пылеподавление на технологических дорогах разрезов и карьеров по добыче горнорудных материалов, а также угля;

- пылеподавление при ремонтах, демонтаже и сносе зданий и сооружений (строительная пыль);

- предотвращение смерзаемости угля и рудных материалов при их транспортировке;

- профилактическая обработка внутренних поверхностей полувагонов, грузовиков, бункеров и др. при отгрузках угля и других рудных материалов против смерзания сыпучих грузов;

- размораживание смерзшихся рудных материалов, а также угля.

Любые операции с сыпучими грузами без специальных мероприятий по снижению пыления однозначно приводят к тому, что пыль оседает на прилегающей территории, вредит природе и создает угрозу здоровью людей.

Одним из самых эффективных способов борьбы с пылью является увлажнение (например, путем орошения) сыпучих материалов, в том числе и угля в процессе погрузки, транспортировки, во время хранения и так далее. Данные решения в общем виде вошли в список наилучших доступных технологий информационно-технологических справочников по наилучшим доступным технологиям в области горной добычи, транспортировки, перевалки и хранения угля и рудных материалов.

Средства пылеподавления (обеспыливания) и предотвращения смерзаемости выпускаются в виде гранул или водного раствора, в соответствии с настоящим стандартом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.135 Государственная система обеспечения единства измерений. Стандарт-титры для приготовления буферных растворов - рабочих эталонов рН 2-го и 3-го разрядов. Технические и метрологические характеристики. Методы их определения

ГОСТ 8.579-2019 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров при их производстве, фасовании, продаже и импорте

ГОСТ 9.908 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1277 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1381 Уротропин технический. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2603 Реактивы. Ацетон. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3760 Реактивы. Аммиак водный. Технические условия

ГОСТ 3773 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 4201 Реактивы. Натрий углекислый кислый. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 4520 Реактивы. Ртуть (II) азотнокислая 1-водная. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 8136-85 Оксид алюминия активный. Технические условия

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9980.2-2014 Материалы лакокрасочные и сырье для них. Отбор проб, контроль и подготовка образцов для испытаний

ГОСТ 10028 Вискозиметры капиллярные стеклянные. Технические условия

ГОСТ 10054 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 10398 Реактивы и особо чистые вещества. Комплексонометрический метод определения основного вещества

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 13344 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14919 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18481 Ареометры и цилиндры стеклянные. Общие технические условия

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 21560.0 Удобрения минеральные. Методы отбора и подготовки проб

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22261-99* Средства измерений электрических и магнитных величин. Общие технические условия

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 22261-94. - .

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 27752 Часы электронно-механические кварцевые настольные. Настенные и часы-будильники. Общие технические условия

ГОСТ 29169-91 Посуда лабораторная стеклянная. Пипетки с одной пометкой

ГОСТ 29227-91 Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29251-91 Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования

ГОСТ 30333 Паспорт безопасности химической продукции. Общие требования

ГОСТ 33389-2015 Дороги автомобильные общего пользования. Противогололедные материалы. Методы испытаний

ГОСТ 33770 Соль пищевая. Отбор проб и подготовка проб. Определение органолептических показателей

ГОСТ Р 9.905-2007 Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р 52501 Вода для лабораторного анализа. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55067 Магний хлористый. Технические условия

ГОСТ Р 55878-2013 Спирт этиловый технический гидролизный ректификованный. Технические условия

ГОСТ Р 58196 Горное дело. Борьба с пылью на угледобывающих предприятиях. Термины и определения

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов ![]() ,

, ![]() ,

, ,

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() . Часть 1. Метрологические и технические требования

. Часть 1. Метрологические и технические требования

ПМГ 96-2009 Государственная система обеспечения единства измерений. Результаты и характеристики качества измерений. Формы представления

СП 131.13330.2018 СНиП 23-01-99* Строительная климатология

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 450, ГОСТ Р 58196, а также следующие термины с соответствующими определениями:

3.1

пылеподавление: Комплекс мероприятий по борьбе с пылью, направленный на связывание с помощью различных способов и технических средств образующейся и образовавшейся до подъема в воздух пыли и осаждение взвешенной в воздухе пыли. [ГОСТ Р 58196-2018, статья 79] |

3.2 средство пылеподавления (обеспыливания): Специализированный продукт в твердом или жидком агрегатном состоянии, применяемый с целью снижения поступления в воздух пыли.

3.3 средство пылеподавления (обеспыливания) на основе хлористых солей: Средство пылеподавления в твердом или жидком агрегатном состоянии, представляющее из себя композицию из не менее двух видов хлористых солей с добавлением функциональных добавок (ПАВ, ингибиторов коррозии и прочего) и соответствующее требованиям настоящего стандарта.

3.4

поверхностно-активные вещества; ПАВ: Химические соединения, которые, концентрируясь на поверхности раздела сред, фаз, вызывают снижение поверхностного натяжения. [ГОСТ Р 58196-2018, статья 100] |

3.5 ингибиторы коррозии: Химические соединения или их композиции, присутствие которых в агрессивной среде замедляет коррозию металлов.

3.6 смерзаемость: Способность продукта, добываемого, складируемого и перевозимого насыпью, утрачивать присущее ему свойство сыпучести при температурах наружного воздуха ниже 0°С вследствие смерзания частиц продукта между собой и примерзания их к кузову транспортного средства.

4 Технические требования

4.1 Средство пылеподавления и предотвращения смерзаемости должно быть изготовлено из водных растворов хлористого кальция и хлористого магния с добавлением ингибитора коррозии и поверхностно-активных веществ (ПАВ) в соответствии с требованиями таблицы 1 настоящего стандарта.

4.2 Средство пылеподавления и предотвращения смерзаемости для автомобильных дорог общего пользования всех классов со всеми типами дорожных одежд (низшим, переходным и усовершенствованным), в том числе на улично-дорожной сети в населенных пунктах и технологических карьерных дорогах должно соответствовать требованиям таблицы 2 настоящего стандарта.

5 Физико-химические показатели

5.1 По физико-химическим показателям средство пылеподавления должно соответствовать требованиям и нормам, указанным в таблице 1 и таблице 2.

Таблица 1 - Физико-химические показатели средства пылеподавления и предотвращения смерзаемости

Наименование показателя | Марка* | Методы контроля | ||

C | MC | M | ||

1 Внешний вид | Гранулы от белого до светло-серого цвета (в водных растворах допускается желтоватый оттенок) | ГОСТ 33389-2015, п.4.3 | ||

2 Массовая доля магния дихлорида гексагидрата ( | 5 | 40 | 80 | ГОСТ 10398 |

3 Массовая доля хлористого кальция ( | 80 | 40 | 5 | ГОСТ 450-77, п.3.4 |

4 Массовая доля сульфат-ионов ( | 0,1 | 0,1 | 0,1 | ГОСТ 450-77, п.3.8 |

5 Коррозионная активность при (20-25)°С по отношению к стали 3 (Ст.3) 5%-ного раствора, мг/см | 0,4 | 0,4 | 0,4 | ГОСТ Р 9.905 |

6 Массовая доля нерастворимого в воде остатка, %, не более | 0,2 | 0,3 | 0,5 | по 6.3 настоящего стандарта |

7 Коэффициент поверхностного натяжения, раствор масс. 5%, (25°С) Н/м, не более | 0,055 | 0,08 | 0,1 | ГОСТ 8433-81, п.4.9 |

Примечания Марка*: С - средство с повышенным содержанием хлористого кальция (не менее 80%); М - средство с повышенным содержанием хлористого магния (не менее 80%); МС - средство с содержанием хлористого кальция (не менее 40%) и хлористого магния (не менее 40%). | ||||

Таблица 2 - Физико-химические показатели средства пылеподавления для любых классов дорог по п.4.2

Наименование показателя | Марки СПД* | Методы контроля | |

СПДт | СПДж | ||

1 Внешний вид | Гранулы от белого до светло-серого цвета | Прозрачная жидкость без взвеси, допускается слабый окрас желтого, желтовато-серого или зеленоватого цвета | ГОСТ 33389-2015, п.4.3 |

2 Массовая доля растворимых солей, %, не менее | - | 20 | по 6.2 настоящего стандарта |

3 Показатель активности ионов водорода, ед. (рН) | 5-9 | 5-9 | по 6.4 настоящего стандарта |

4 Вязкость, сП, не более | 4 | 5 | ГОСТ 33389-2015, п.4.10 и 6.5 настоящего стандарта |

5 Температура начала кристаллизации, С, не выше | -10 | -10 | ГОСТ 33389-2015, п.4.6 |

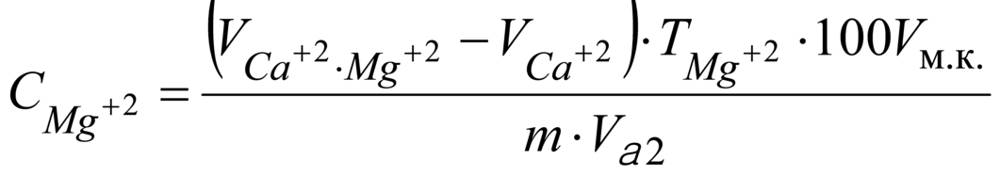

6 Массовая доля хлористого магния ( | 5-40 | 1-20 | по приложению А настоящего стандарта |

7 Массовая доля хлористого кальция ( | 5-80 | 1-20 | по приложению А настоящего стандарта |

8 Массовая доля хлористого натрия (NaCl)*, % | 20-80 | 1-20 | по приложению А настоящего стандарта |

9 Степень коррозионной активности, мг/см | 0,4 | по 6.6 настоящего стандарта | |

10 Массовая доля нерастворимого остатка, %, не более | 2 | 0,5 | по 6.3 настоящего стандарта |

Примечания * СПДт - гранулированное средство пылеподавления для всех классов дорог; СПДж - жидкое средство пылеподавления для всех классов дорог. ** Средство пылеподавления для дорог за пределами населенных пунктов по степени коррозионной активности по согласованию с заказчиком может быть не более 0,8 мг/см | |||

5.2 При установлении требований к средствам пылеподавления и предотвращения смерзаемости на основе хлористого кальция, хлористого магния и хлористого натрия и/или перечислении их технических характеристик в закупочных, нормативных, технических и иных документах, необходимо руководствоваться требованиями настоящего стандарта.

5.3 Поставщик или производитель обязан предоставить следующие документы:

- паспорт качества с техническими характеристиками средства, в том числе химический состав продукции, составляющей партию, установленный по результатам контроля качества готовой продукции;

- документ, подтверждающий соответствие средства санитарно-эпидемиологическим требованиям;

- паспорт безопасности химической продукции по ГОСТ 30333;

- сертификат соответствия средства настоящему стандарту с указанием марки в соответствии с таблицами 1 или 2;

- инструкцию по применению средства;

- техническую документацию, в соответствии с которой изготавливается средство (технические условия/стандарт организации (ТУ/СТО)) (при наличии);

- документ (письмо/справка, договор, иное соглашение или др.), подтверждающий использование участником закупки на законном основании технической (ТУ/СТО) и иной документации, предоставляемой на средство, в случае, если участник закупки не является производителем средства и/или собственником такой технической документации на средство;

- протокол(ы) испытаний средства на соответствие требованиям технического задания Заказчика, а также показателям ТУ/СТО и/или настоящему стандарту, выданный(ые) лабораторией, аккредитованной в национальной системе аккредитации, область аккредитации которой предусматривает такие объекты исследования как средства пылеподавления и предотвращения смерзаемости, с приложением документа, подтверждающего такую аккредитацию;

- иные документы, предусмотренные федеральными субъектами Российской Федерации и муниципальными правовыми актами.

5.4 Сырье, полуфабрикаты и материалы (далее - материалы), применяемые при производстве средств, должны соответствовать требованиям федерального законодательства, санитарным нормам и национальным стандартам и не должны оказывать сверхнормативного токсического воздействия на здоровье работников производства и объекты окружающей среды.

5.4.1 Соответствие материалов требованиям стандартов или технических условий должно быть подтверждено паспортами качества изготовителей и/или протоколами испытаний лаборатории, аккредитованной в национальной системе аккредитации, в область аккредитации которой входят данные объекты исследований.

5.4.2 Все сырье, поступающее на завод-изготовитель, должно проходить входной контроль в соответствии с требованиями ГОСТ 24297.

6 Методы испытаний

6.1 Отбор проб

6.1.1 Отбор проб твердых средств

Объем выборки твердых средств от упакованной продукции составляет:

а) не менее 0,2% тарных единиц из партии продукции, упакованной в тару, массой 100 кг и менее;

б) не менее 0,5% тарных единиц из партии продукции, упакованной в тару, массой от 100 до 700 кг;

в) не менее 1,0% из контейнеров (МКР) массой более 700 кг.

Допускается при массе партии более 500 т проводить объем выборки не менее 0,1% из партии продукции, упакованной в мешки массой 100 кг и менее; не менее 0,3% из партии продукции, упакованной в мешки массой от 100 до 700 кг; не менее 0,5% из контейнеров (МКР) массой более 700 кг.

Минимальный объем выборки должен быть не менее трех единиц тары от объема партии.

Отбор тарных единиц осуществляется методом случайной выборки, с выполнением условия равномерности отбора по всему объему партии продукта (начало, середина и конец партии).

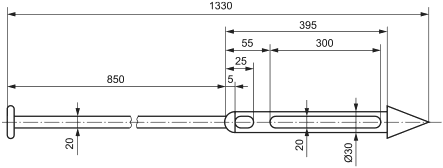

При отборе проб продукта, упакованного в мелкую тару (мешки, ведерки или иную тару), массой 100 кг и менее, используют щелевидный пробоотборник по ГОСТ 21560.0 (рисунок 1) или другие средства, обеспечивающие сохранность гранулометрического состава при отборе.

|

Рисунок 1 - Внешний вид ручного щелевидного пробоотборника

Пробы из мешка отбирают при его горизонтальном положении, погружая щелевидный пробоотборник на 3/4 длины мешка по двум диагоналям.

Если после процедуры отбора проб в мешках остаются отверстия, они должны быть заклеены армированной лентой (скотч) типа ЛПА или ТПЛ.

Если продукт упакован в ведерки или иную тару, то данную тару принимают за точечный отбор и изымают из партии такое количество тары вместе с продуктом, которое соответствует объему выборки.

Отбор проб продукта, упакованного в контейнеры типа МКР и других типов, массой более 100 кг, отбирают щелевидным пробоотборником или аналогичным устройством, обеспечивающим сохранность гранулометрического состава, через горловину для загрузки контейнера. Пробы отбирают из пяти точек, погружая пробоотборник на 3/4 высоты контейнера, по направлениям четырех диагоналей к углу упаковки и по его центру сверху вниз.

При отборе проб упакованного продукта щелевой пробоотборник или любой другой пробоотборник не должен наполняться до краев при одноразовом проходе через продукт. Ширина щели при этом должна быть не менее чем в 2,5 раза больше максимальной величины гранул.

Масса точечной пробы зависит от типа пробоотборного устройства, но при этом масса объединенной пробы должна быть достаточной, исходя из этого и регулируется количество точечных проб.

Масса точечной пробы, отобранной из мешка должна быть не менее 0,1 кг, из мягкого контейнера - не менее 0,2 кг. Для средств, упакованных в потребительскую тару, из каждого ящика или мешка отбирают по одному пакету или по одной банке.

У изготовителя допускается отбирать точечные пробы массой не менее 0,2 кг в соответствии с графиком аналитического контроля непосредственно из потока продукции в момент ее упаковывания.

Отобранные точечные пробы объединяют в общую пробу, тщательно перемешивают и сокращают квартованием или механическим делением до массы средней пробы не менее 1,0 кг.

Полученную среднюю пробу помещают в чистую сухую банку с притертой пробкой или бутылку с завинчивающейся крышкой и полиэтиленовый мешочек. Банку, бутылку плотно закрывают, полиэтиленовый мешочек завязывают.

На банку, бутылку или полиэтиленовый мешочек наклеивают или прикрепляют этикетку с указанием:

- наименования продукта и обозначения НД;

- номера партии;

- даты отбора проб;

- подписи лица, отобравшего пробу.

6.1.2 Отбор проб жидких средств

Объем выборки жидких средств из мелкой тары составляет:

- не менее 0,2% тарных единиц из партии продукции, разлитой в тару по 50 кг и менее (кубовые контейнеры, канистры, бочки, бутыли и т.д.);

- не менее 1,0% из контейнеров более 50 кг.

Отбор тарных единиц осуществляется методом случайной выборки, но он должен быть равномерным по всему объему партии продукта (начало, середина и конец партии).

При отборе проб жидкого средства используют специальные пробоотборники по ГОСТ 9980.2, обеспечивающие равномерный отбор продукта из всего объема. Также возможно применять следующие пробоотборные устройства:

а) зонд бутылочный для отбора жидких проб из тары, где толщина слоя жидкости свыше 1,5 м. Отбор пробы осуществляется по всей высоте слоя жидкости;

б) ковш для отбора проб из тары объемом до 50 дм;

в) для отбора жидких проб из тары, где толщина слоя жидкости менее 1,5 м, можно использовать однотрубный зонд с нижним отверстием или пробоотборное устройство типа ПЭ-1110 или иные другие пробоотборники, обеспечивающие равномерность отбора пробы по высоте слоя жидкости.

Легкоосаждающиеся жидкие пылеподавляющие средства до отбора точечных проб гомогенизируют (посредством перемешивания, качания бочек или вдувания воздуха в цистерну или любым другим способом).

Объем точечных проб жидких средств должен быть не менее 200 см. Отобранные точечные пробы объединяют в чистой емкости (сборнике), предварительно ополоснутой отбираемой пробой, затем тщательно перемешивают. Объем объединенной пробы должен быть в четыре и более раз больше суммы объемов аналитических проб, как правило, этот объем не менее 1 дм

.

Аналитические пробы отбирают непосредственно из сборника в раздельные склянки.

6.2 Определение массовой доли растворимых солей (общей минерализации) в жидких средствах пылеподавления гравиметрическим методом

Настоящая методика устанавливает измерение массовой доли растворимых солей (общей минерализации) в пробах жидких средств пылеподавления гравиметрическим методом в диапазоне от 5,0% до 40,0%.

6.2.1 Метрологические характеристики

При соблюдении всех регламентированных условий и проведении анализа в точном соответствии с данной методикой значение погрешности измерений (и ее составляющих) не превышает значений, представленных в таблице 3. Погрешность измерений включает погрешность отбора проб и погрешность аналитического измерения.

Таблица 3 - Диапазон измерений, значения характеристики погрешности и ее составляющих, предела повторяемости метода определения массовой доли растворимых солей (общей минерализации)

Диапазон измерений массовой доли растворимых солей (концентрации), % | Показатель точности (границы относительной погрешности) | Показатель повторяемости (относительное среднеквадратическое отклонение повторяемости) | Показатель воспроизводимости (относительное среднеквадратическое отклонение воспроизводимости) | Предел повторяемости r, %, |

От 5,0 до 20 включ. | 15 | 5 | 7 | 14 |

Св. 20 до 40 включ. | 8 | 2,5 | 4 | 7 |

6.2.2 Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам:

- весы электронные аналитические по ГОСТ OIML R 76-1-2011 с наибольшим пределом взвешивания 220 г и с пределом абсолютной допускаемой погрешности не более ±0,0001 г;

- шкаф сушильный лабораторный, обеспечивающий температуру нагрева от 50°С до 250°С, с погрешностью регулирования температуры ±5°С;

- баня водяная с температурой нагрева до 100°С;

- система пробоотборная ПЭ-1110 по ГОСТ 9980.2-2014;

- эксикатор 1-190 по ГОСТ 25336-82;

- чашки ЧВП-1-50, ЧВП-2-50 по ГОСТ 25336-82;

- фильтры беззольные "белая лента";

- щипцы;

- бутыли из стекла или полиэтилена с притертыми или винтовыми пробками вместимостью 500-1000 см для отбора и хранения проб;

- кальций хлористый технический по ГОСТ 450;

- активный оксид алюминия марки АОА-1(2) по ГОСТ 8136-85;

- силикагель технический по ГОСТ 3956;

- вода дистиллированная по ГОСТ 6709.

Примечание - Допускается применение других средств измерений, вспомогательных устройств, реактивов и материалов с техническими и метрологическими характеристиками не хуже приведенных в данном разделе.

6.2.3 Подготовка к выполнению измерений

Перед выполнением измерений проводят подготовку посуды, эксикатора, выпарных чашек, сушильного шкафа, отбор и подготовку проб.

6.2.3.1 Подготовка посуды

Всю посуду промывают в соответствии с инструкцией по мытью химической посуды и подготовке ее к анализу по РИ-03-2014.

6.2.3.2 Подготовка эксикатора

На дно эксикатора (не выше плечиков) насыпают любой осушитель. Кальций хлористый технический и активный оксид алюминия насыпают в соотношении 1:1. Замену осушителя производят 1 раз в месяц.

6.2.3.3 Подготовка выпарных чашек

По две чашки для анализа перед взвешиванием маркируют и помещают в сушильный шкаф, выдерживают при температуре (150±5)°С в течение 30 минут. После охлаждения в эксикаторе в течение 30 мин, каждую чашку взвешивают, результат взвешивания фиксируют до четвертого десятичного знака.

6.2.3.4 Подготовка сушильного шкафа

Включают сушильный шкаф согласно инструкции по эксплуатации и устанавливают рабочий режим сушки (150±5)°С.

6.2.4 Отбор и подготовка проб

Отбор проб жидких средств пылеподавления и подготовку проб проводят по п.6.1.2. При наличии в жидких пробах твердой фазы (нерастворенных солей) проводят предварительное нагревание пробы до температуры около 40°С до полного растворения кристаллов солей, затем пробу фильтруют через фильтр "белая лента".

Готовят пробу для двух параллельных определений.

6.2.5 Метод измерений

6.2.5.1 Пробу жидкого средства пылеподавления, приблизительно 10 г, помещают в выпарную чашку, подготовленную по 6.2.3.3, и взвешивают на аналитических весах. Результат взвешивания записывают до четвертого десятичного знака. Затем чашку с пробой помещают на водяную баню и выпаривают на кипящей водяной бане до появления сухого остатка. При выпаривании следят, чтобы не было кипения и разбрызгивания исследуемого материала.

По окончании выпаривания чашки обтирают фильтровальной бумагой, помещают в предварительно нагретый сушильный шкаф и высушивают до постоянной массы при температуре (150±5)°С.

Первое взвешивание проводят, выдержав в сушильном шкафу чашку с сухим остатком в течение двух часов, после чего чашку щипцами вынимают из сушильного шкафа, охлаждают в эксикаторе в течение 1 ч и взвешивают. Результат взвешивания записывают до четвертого десятичного знака.

Каждое последующее взвешивание проводят после высушивания в шкафу в течение 60 мин и охлаждения в эксикаторе в течение 30 мин.

Постоянную массу считают достигнутой, если разница между двумя последующими взвешиваниям не превышает 0,0005 г.

Проводят два параллельных определения в условиях повторяемости.

6.2.6 Обработка результатов измерений

6.2.6.1 Массовую долю сухого остатка ![]() , %, в анализируемой пробе вычисляют по формуле:

, %, в анализируемой пробе вычисляют по формуле:

![]() , (1)

, (1)

где ![]() - масса чашки с навеской пробы жидкого средства пылеподавления, г;

- масса чашки с навеской пробы жидкого средства пылеподавления, г;

![]() - масса чашки с сухим остатком после высушивания, г;

- масса чашки с сухим остатком после высушивания, г;

![]() - масса пустой чашки, г;

- масса пустой чашки, г;

100 - коэффициент пересчета в проценты.

6.2.6.2 За результат измерения массовой доли сухого остатка принимают среднее арифметическое значение двух последовательных определений, выполненных из отдельной порции одной и той же пробы, если выполняется следующее условие приемлемости:

![]() , (2)

, (2)

где r - значение предела повторяемости, % (таблица 3).

6.2.6.3 Если условие (2) не выполняется, проводят еще два определения в полном соответствии с данной методикой измерений. За результат измерений принимают среднее арифметическое значение результатов четырех определений, если выполняется условие

![]() , (3)

, (3)

где ![]() - значение критического диапазона для уровня вероятности Р=0,95 и n результатов определений

- значение критического диапазона для уровня вероятности Р=0,95 и n результатов определений

![]() , (4)

, (4)

Для ![]() ,

,

где ![]() - показатель повторяемости, % (таблица 1).

- показатель повторяемости, % (таблица 1).

6.2.6.4 Если условие (4) не выполняется, выясняют причины превышения критического диапазона, устраняют их и повторяют измерения в соответствии с требованиями настоящей методики измерений.

6.2.6.5 Результат измерений в документах, предусматривающих его использование, представляют в виде

![]() при Р=0,95, (5)

при Р=0,95, (5)

где ![]() - среднее арифметическое значение результатов n определений, признанных приемлемыми по условию (2) или (3), %.

- среднее арифметическое значение результатов n определений, признанных приемлемыми по условию (2) или (3), %.

![]() - границы относительной погрешности измерений, % (таблица 3).

- границы относительной погрешности измерений, % (таблица 3).

В случае, если массовая доля вещества ниже нижней (выше верхней) границы диапазона измерений, в журнале делают запись: "массовая доля растворимых солей менее 5,0% (более 40,0%)".

6.3 Определение массовой доли нерастворимого в воде остатка

6.3.1 Аппаратура, реактивы и растворы:

- весы лабораторные по ГОСТ Р 53228 2-го и 3-го классов точности;

- гири Г-2-210 и Г-3-210 по ГОСТ OIML R 111-1-2009;

- шкаф сушильный, позволяющий регулировать температуру в диапазоне 80°С-200°С;

- стакан Н-1-250 ТС по ГОСТ 25336-82;

- тигель ТФ-20-ПОР 16 ХС или ТФ-32-ПОР 16 ХС;

- цилиндр 1-100 по ГОСТ 1770-74;

- стаканчик для взвешивания СН-34/12 по ГОСТ 25336-82;

- эксикатор по ГОСТ 25336;

- фильтр обеззоленный "синяя лента";

- силикагель по ГОСТ 3956, высушенный при 150°С-180°С;

- серебро азотнокислое по ГОСТ 1277, раствор с массовой долей 1%;

- вода дистиллированная по ГОСТ 6709;

- стеклянный фильтрующий тигель типов ТФ ПОР 10или ТФ ПОР 16.

6.3.2 Проведение анализа.

В стаканчике взвешивают от 20 до 21 г средства пылеподавления, переносят в стакан вместимостью 250 см, приливают 100 см

воды. Стакан с пробой нагревают до кипения, выдерживают на водяной бане в течение 1 ч, фильтруют через стеклянный фильтрующий тигель или через бумажный фильтр, предварительно высушенные при 105°С-110°С до достижения постоянной массы. Остаток на фильтре промывают водой, нагретой до кипения, до исчезновения реакции на хлор-ион (проба с азотнокислым серебром), высушивают при 105°С-110°С до достижения постоянной массы и после охлаждения в эксикаторе взвешивают (результат в граммах записывают с точностью до четвертого десятичного знака).

6.3.3 Обработка результатов

Массовую долю нерастворимого в воде остатка (![]() ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

![]() , (6)

, (6)

где ![]() - масса фильтра с остатком после высушивания, г;

- масса фильтра с остатком после высушивания, г;

![]() - масса пустого фильтра, г;

- масса пустого фильтра, г;

m - масса навески средства пылеподавления, г.

За результат анализа принимают среднеарифметическое результатов двух параллельных определений, относительное расхождение между которыми не превышает допускаемое расхождение, равное 20%, при доверительной вероятности P=0,95 (см. п.3.7.3 ГОСТ 450-77).

6.4 Определение показателя активности ионов водорода (рН)

Настоящая методика устанавливает определение показателя активности ионов водорода средств пылеподавления.

6.4.1 Сущность метода

Потенциометрический метод измерений величины рН основан на измерении ЭДС электродной системы, состоящей из погруженного в испытуемый раствор средства пылеподавления стеклянного электрода, потенциал которого определяется активностью водородных ионов, и вспомогательного электрода сравнения с известным потенциалом.

6.4.2 Требования к средствам измерений, вспомогательным устройствам, посуде, реактивам и материалам

При проведении испытаний используют:

- весы лабораторные с максимальной нагрузкой 2200 г и действительной ценой деления шкалы 0,01 г по ГОСТ OIML R 76-1;

- иономер или рН-метр лабораторный, обеспечивающий измерение показателя активности водородных ионов от 0 до 14 рН с пределами допускаемой основной погрешности ±0,05 рН, с ценой деления шкалы не более 0,05 рН;

- электрод стеклянный ЭС-10603/7 (К80.7) по ГОСТ 22261-94;

- электрод сравнения ЭСр-10103-3,5 (К 80.4) по ГОСТ 22261-94;

- колба мерная 1-1000-2 по ГОСТ 1770-74;

- цилиндры мерные 1-100-2, 1-250-2, 1-1000-2 по ГОСТ 1770-74;

- стандарт-титры для приготовления буферных растворов с пределом допускаемой абсолютной погрешности ±0,03 рН при 25°С по ГОСТ 8.135;

- дистиллятор или установка любого типа для получения воды дистиллированной по ГОСТ 6709;

- мешалка магнитная;

- стакан полипропиленовый емкостью 100 см;

- стакан емкостью 250 см по ГОСТ 25336-82;

- стаканчики для взвешивания СВ-34/12 по ГОСТ 25336-82;

- воронка В-75-80 ХС по ГОСТ 25336-82;

- бумага фильтровальная лабораторная по ГОСТ 12026;

- склянки с притертой пробкой из темного стекла для хранения реактивов вместимостью 500 см и 1000 см

по ГОСТ 25336;

- палочка стеклянная;

- дистиллированная вода по ГОСТ 6709.

6.4.3 Порядок подготовки к выполнению измерений

Перед выполнением измерений проводят подготовку посуды, подготовку растворов, подготовку электродов и иономера (или рН-метра), отбор и подготовку проб.

6.4.3.1 Подготовка посуды

Вся посуда для проведения испытаний должна быть чистой и сухой. Посуду промывают в соответствии с инструкцией по мытью химической посуды, действующей в организации.

6.4.3.2 Приготовление буферных растворов

Буферные растворы для градуировки иономера готовят и хранят в соответствии с инструкцией по приготовлению буферных растворов.

6.4.3.3 Подготовка электродов и прибора

Подготовку электродов осуществляют в соответствии с паспортом на электроды.

6.4.3.4 Подготовку иономера (или рН-метра) осуществляют в соответствии с руководством по эксплуатации, прилагаемому к прибору. Градуировку осуществляют по стандартным буферным растворам.

6.4.3.5 Подготовка проб

Пробу средства пылеподавления берут в нативном состоянии. Объем мерной пробы должен быть не менее 200 см.

При наличии в растворе механических примесей раствор фильтруют через обеззоленный фильтр "белая лента", отбрасывая первые порции фильтрата.

6.4.4 Выполнение измерений

Для выполнения измерений наливают 100 см раствора, приготовленного по 6.4.3.5 в цилиндр вместимостью 100 см

и переносят в полипропиленовый стакан вместимостью 100 см

, стакан устанавливают на магнитную мешалку. Затем погружают в раствор электрод сравнения и стеклянный электрод, предварительно промытые дистиллированной водой и осушенные фильтровальной бумагой. Электроды не должны касаться стенок и дна стакана.

Перемешивают раствор при помощи магнитной мешалки.

Показатель активности ионов водорода (рН) измеряют согласно прилагаемому к иономеру руководству по эксплуатации. После того как показания прибора примут установившееся значение, снимают показания величины рН по шкале прибора.

Проводят два параллельных определения.

После измерений электроды ополаскивают дистиллированной водой и протирают фильтровальной бумагой.

6.4.5 Обработка результатов измерений

Показания с прибора снимают до второго десятичного знака с последующим округлением до первого десятичного знака соответственно.

За окончательный результат измерений показателя активности ионов водорода (рН) принимают среднеарифметическое значение двух параллельных определений, полученных в условиях повторяемости, если абсолютное расхождение между результатами двух параллельных определений не превышает предела повторяемости (r), установленного в таблице 4.

Таблица 4 - Диапазон измерений, значения характеристики погрешности и ее составляющих, предела повторяемости метода определения показателя активности ионов водорода (рН)

Диапазон измерения показателя активности ионов водорода (рН) | Границы абсолютной погрешности (показатель точности при Р=0,95), | Среднеквадратическое отклонение повторяемости (показатель повторяемости) | Среднеквадратическое отклонение воспроизводимости (показатель воспроизводимости) | Абсолютное значение допускаемого расхождения между двумя результатами параллельных определений (предел повторяемости при Р=0,95) r, рН |

От 0 до 14 включ. | 0,2 | 0,05 | 0,12 | 0,15 |

6.4.6 Оформление результатов испытаний

Результат измерений представляют в виде ![]() при P=0,95, где

при P=0,95, где ![]() - среднее арифметическое значение результатов n определений, признанных приемлемыми, %.

- среднее арифметическое значение результатов n определений, признанных приемлемыми, %.

- погрешность результатов измерений, %, которую рассчитывают по формуле

![]() , (7)

, (7)

где ![]() - показатель точности (характеристика относительной погрешности измерений) методики измерений, %.

- показатель точности (характеристика относительной погрешности измерений) методики измерений, %.

Численное значение результата измерений округляют до того же разряда, что и значение характеристики погрешности (с числом значащих цифр не более двух) с учетом п.5.3 ПМГ 96-2009.

6.5 Определение вязкости

Настоящая методика устанавливает определение вязкости твердых и жидких средств пылеподавления.

6.5.1 Сущность метода

Сущность метода заключается в измерении калиброванным стеклянным вискозиметром времени истечения, в секундах, определенного объема испытуемых жидких средств пылеподавления или водных растворов твердых средств пылеподавления под влиянием силы тяжести при постоянной температуре. Кинематическая вязкость является произведением измеренного времени истечения на постоянную вискозиметра. Вязкость (динамическая) является произведением кинематической вязкости на плотность испытуемого раствора средства.

6.5.2 Требования к средствам измерений, вспомогательным устройствам, посуде, реактивам и материалам

При проведении испытаний используют:

- весы лабораторные с максимальной нагрузкой 2100 г и действительной ценой деления шкалы 0,01 г по ГОСТ OIML R 76-1;

- вискозиметры стеклянные капиллярные по ГОСТ 10028;

- держатель, обеспечивающий строго вертикальное крепление вискозиметра, у которого верхняя метка расположена непосредственно над нижней, с погрешностью не более 1°С по всем направлениям;

- стакан В-2-400 по ГОСТ 25336-82;

- стаканчики для взвешивания СВ-24/10 по ГОСТ 25336-82;

- криостат жидкостный с регулируемой температурой, поддерживающий температуру минус 5°С, обеспечивающий заданную температуру с погрешностью, не превышающей ±0,1°С. Для заполнения термостата используют спирт этиловый технический или этиловый ректификационный или изооктан технический;

- термометры типа ТЛ-4 N 1;

- устройство для измерения времени, обеспечивающее возможность отсчета времени до 0,1 с (или с меньшим делением) и имеющее погрешность не более 0,07% при снятии показаний в интервале от 200 до 900 с. Допускается использование секундомеров с ценой деления 0,2 с;

- ареометры по ГОСТ 18481 общего назначения с ценой деления 1 кг/м (0,001 г/см

) или ареометры для нефти с ценой деления 0,5 кг/м

(0,0005 г/см

) или 1 кг/м

(0,001 г/см

);

- цилиндр стеклянный для ареометров по ГОСТ 18481 из бесцветного стекла, с внутренним диаметром больше диаметра ареометра не менее чем на 25 мм;

- фильтры обеззоленные "синяя лента";

- вода дистиллированная по ГОСТ 6709;

- палочка стеклянная.

6.5.3 Подготовка к выполнению измерений

Перед выполнением измерений проводят подготовку посуды, подготовку вискозиметров, отбор и подготовку проб.

6.5.3.1 Подготовка посуды

Вся посуда для проведения испытаний должна быть чистой и сухой. Посуду промывают в соответствии с инструкцией по мытью химической посуды, действующей в организации.

6.5.3.2 Подготовка вискозиметров

Используют чистые сухие калиброванные вискозиметры с пределами измерения, соответствующими предполагаемой вязкости (для вязкой жидкости - с большим капилляром, для маловязкой - с маленьким капилляром). Время истечения жидкости должно быть в интервале от 200 до 900 с.

6.5.3.3 Подготовка проб

Для определения вязкости твердых средств пылеподавления готовят водный раствор с массовой долей 20%.

Вязкость жидких средств пылеподавления определяют в нативном состоянии.

а) Приготовление водного раствора с массовой долей 20% из твердых средств пылеподавления.

Масса мерной пробы твердого средства для измерения кинематической вязкости должна быть не менее 120 г.

Для приготовления водного раствора с массовой долей 20% средство берут с естественной влажностью.

Берут навеску твердого средства массой (60±0,1) г, массу навески фиксируют до второго десятичного знака. Навеску переносят в стакан вместимостью 400 см, добавляют 240 см

дистиллированной воды, отмеренной с помощью мерного цилиндра вместимостью 250 см

, и размешивают стеклянной палочкой до видимого растворения пробы. Раствор фильтруют через обеззоленный фильтр "синяя лента", отбрасывая первые порции фильтрата.

Готовят два исходных раствора (из двух навесок пробы) для двух параллельных определений.

б) Подготовка жидкого средства пылеподавления

Объем мерной пробы жидкого средства для определения вязкости должна быть не менее 200 см. Перед измерением пробу фильтруют через обеззоленный фильтр "синяя лента", отбрасывая первые порции фильтрата.

Для получения результата испытаний проводят два параллельных определения.

6.5.4 Выполнение испытаний

Для выполнения испытания берут водный раствор, приготовленный по п.6.5.3.3 и наливают 100 см в химический стакан вместимостью 150 см

, берут вискозиметр и из стакана с помощью груши заполняют вискозиметр до метки испытуемым раствором средства пылеподавления. Затем вискозиметр помещают в криостат при температуре минус (5±0,1)°С.

Наполненный вискозиметр выдерживают в термостате в течение 30 мин, чтобы он достиг температуры испытания. Если один криостат используется для нескольких вискозиметров, нельзя погружать или вынимать вискозиметры из бани криостата, пока хотя бы один вискозиметр находится в рабочем состоянии. Так как время нахождения в криостате будет меняться в зависимости от оборудования, температуры и кинематических вязкостей, время температурного равновесия достигается экспериментально.

После того, как проба с раствором средства достигла температурного равновесия, объем образца доводят до требуемого уровня, если этого требует конструкция вискозиметра.

Используя подсос или давление, устанавливают высоту столбика образца в капилляре вискозиметра до уровня, находящегося приблизительно на 7 мм выше первой временной метки, если в инструкции по эксплуатации вискозиметра не установлено другое значение.

При свободном истечении образца определяют с точностью до 0,1 с время, необходимое для перемещения мениска от первой до второй метки. Если время истечения меньше установленного минимального, подбирают вискозиметр с меньшим диаметром капилляра и повторяют определение. Повторяют определение для получения второго значения и записывают результат.

6.5.5 Обработка результатов испытаний

Кинематическую вязкость средства пылеподавления (V, мм/с) в анализируемой пробе вычисляют по формуле

![]() , (8)

, (8)

где k - постоянная вискозиметра, мм/с

;

t - время истечения, с.

Динамическую вязкость средства, сП в анализируемой пробе вычисляют на основании кинематической вязкости по формуле

![]() , (9)

, (9)

где - плотность раствора средства при температуре определения кинематической вязкости, кг/м

.

Вычисления проводят до третьего десятичного знака с указанием температуры испытаний.

За окончательный результат определения вязкости принимают среднеарифметическое значение двух параллельных определений, полученных в условиях повторяемости, если выполняется условие приемлемости: относительное расхождение между результатами двух параллельных определений не превышает предела повторяемости (r), установленного в таблице 5.

Таблица 5 - Диапазон измерений, значения характеристики погрешности и ее составляющих, предела повторяемости метода определения вязкости

Диапазон определения динамической вязкости, сП | Границы относительной погрешности (показатель точности при Р=0,95), | Относительное среднеквадратическое отклонение повторяемости (показатель повторяемости) | Относительное среднеквадратическое отклонение воспроизводимости (показатель воспроизводимоcти) | Относительное значение допускаемого расхождения между двумя результатами параллельных определений (предел повторяемости при Р=0,95) |

От 0,5 до 5,5 включ. | 20 | 5 | 10 | 13 |

6.5.6 Оформление результатов

Результат измерений представляют в виде ![]() при Р=0,95, где

при Р=0,95, где ![]() - среднее арифметическое значение результатов n определений, признанных приемлемыми, %.

- среднее арифметическое значение результатов n определений, признанных приемлемыми, %.

- погрешность результатов измерений, %, которую рассчитывают по формуле

![]() , (10)

, (10)

где ![]() - показатель точности (характеристика относительной погрешности измерений) методики измерений, %.

- показатель точности (характеристика относительной погрешности измерений) методики измерений, %.

Численное значение результата измерений округляют до того же разряда, что и значение характеристики погрешности (с числом значащих цифр не более двух) с учетом подраздела 5.3 ПМГ 96-2009.

Примечание - Результат измерений может быть представлен только в виде среднего значения ![]() , если это условие устраивает Заказчика.

, если это условие устраивает Заказчика.

6.6 Определение степени коррозионной активности

Настоящая методика устанавливает определение степени коррозионной активности твердых и жидких средств пылеподавления.

6.6.1 Сущность метода

Сущность метода заключается в определении потери массы металлической пластины, подвергнутой коррозионному воздействию раствора испытуемого материала в течение определенного времени.

За меру коррозионного воздействия пылеподавляющего средства на металл принята скорость потери массы на единицу площади образца за определенный промежуток времени по ГОСТ 9.908. Процесс коррозии осуществляется путем погружения образца металла в раствор средства определенной концентрации с последующим его выдерживанием на воздухе при комнатной температуре.

6.6.2 Требования к средствам измерений, аппаратуре, материалам, вспомогательным устройствам, реактивам

При проведении испытаний используют:

- весы лабораторные с максимальной нагрузкой 210 г и действительной ценой деления шкалы 0,01 мг по ГОСТ OIML R 76-1;

- весы лабораторные с максимальной нагрузкой 2100 г и действительной ценой деления шкалы 0,01 г по ГОСТ OIML R 76-1;

- профилометр с максимальной разрешающей способностью 0,001 мкм для контактного измерения параметров шероховатости по системе средней линии в соответствии с номенклатурой параметров и диапазонами значений, предусмотренными ГОСТ 2789;

- эксикатор по ГОСТ 25336;

- силикагель по ГОСТ 3956 или кальций хлористый технический по ГОСТ 450;

- часы электронно-механические кварцевые настольные по ГОСТ 27752;

- стаканы стеклянные объемом 3000 мл по ГОСТ 25336;

- фильтровальная бумага по ГОСТ 12026;

- фильтры бумажные обеззоленные "белая лента";

- штангенциркуль по ГОСТ 166;

- шкурка шлифовальная зернистостью Р150 (Р180) и Р 320 (Р240) по ГОСТ 10054 или ГОСТ 13344;

- пинцет пластмассовый;

- термометр типа ТЛ-4 N 2;

- магнитная мешалка, обеспечивающее* перемешивание со скоростью не менее 150 об/мин;

___________________

* Текст документа соответствует оригиналу. - .

- шкаф сушильный, обеспечивающий диапазон температур в рабочей зоне от 50°С до 250°С с погрешностью регулирования температуры ±5°С;

- плоские пластины из углеродистой стали Ст3сп по ГОСТ 380-2005 с отверстием для подвеса. Образцы для одной серии испытаний должны быть из стали одинаковой плавки и соответствовать требованиям ГОСТ Р 9.905-2007 (пункт 5.1). Предпочтительный размер образцов 50x50 мм и толщиной от 1,0 до 3,0 мм (форма и размеры плоских образцов может варьироваться в соответствии с ГОСТ Р 9.905-2007 (пункт 5.4). Образцы вырезают из листа по ГОСТ 19903 на расстоянии не менее 200 мм от кромки. Поверхность испытуемых образцов не должна иметь видимых дефектов, таких как царапины, включения, трещины, ржавчина, заусенцы и т.п.;

- кислота соляная, ч.д.а., по ГОСТ 3118;

- уротропин (гексаметилентетрамин), по ГОСТ 1381;

- натрий двууглекислый, ч.д.а., по ГОСТ 4201;

- ацетон, ч.д.а., по ГОСТ 2603;

- этоксиэтан (диэтиловый эфир), ч.д.а.;

- дистиллированная вода ГОСТ 6709 или вода деминерализованной степени чистоты 2 ГОСТ Р 52501 или вода эквивалентной чистоты.

6.6.3 Подготовка к выполнению испытаний

Перед выполнением измерений проводят подготовку посуды, приготовление растворов, подготовку пластин, отбор и подготовку проб.

6.6.3.1 Подготовка посуды

Вся посуда для проведения испытаний должна быть чистой и сухой. Посуду промывают в соответствии с инструкцией по мытью химической посуды, действующей в организации.

6.6.3.2 Подготовка пластин

Для одного испытания готовят пять рабочих пластин. Допускается подготовка пластин механическим или химическим способом.

а) Механический способ:

Стальные пластины зачищают последовательно шкурками Р180 (Р150) и Р320 (Р240), проводя ими по поверхности в одном направлении до появления металлического блеска. Острые ребра новых пластин скругляют шлифованием. После шлифовки пластины протирают ацетоном и измеряют шероховатость поверхности пластин при помощи профилометра, числовое значение параметра шероховатости поверхности пластин (среднеарифметическое отклонение профиля) не должно превышать 0,8 мкм.

После шлифования определяют площадь поверхности образцов, измеряя длину, ширину и толщину с помощью штангенциркуля с точностью до 0,1 мм.

Площадью отверстий пренебрегают.

Пластины осушают эфиром и помещают в эксикатор с осушителем и выдерживают в нем не менее 12 ч, затем взвешивают на весах с фиксированием результата до 0,00001 г. Подготовленные пластины берут за торцы в хлопчатобумажных перчатках или пинцетом.

Параллельно готовят три контрольные пластины.

б) Химический способ:

Пластины очищают ацетоном. Определяют площадь поверхности пластин, измеряя длину, ширину и толщину с помощью штангенциркуля с точностью до 0,1 мм. Площадью отверстий пренебрегают.

Пластины промывают под струей проточной воды, осушают фильтровальной бумагой. Далее пластины обрабатывают в течение (5-6) минут соляной кислотой с добавлением ингибитора уротропина, приготовленной по 6.6.3.2. Затем пластины промывают проточной водой, осушают фильтровальной бумагой, нейтрализуют в течение (1-2) минут в водном растворе двууглекислой соды, с массовой долей 5%, приготовленной по 6.6.3.3, осушают фильтровальной бумагой и протирают эфиром.

Пластины помещают в эксикатор с осушителем и выдерживают в нем не менее 12 ч, затем взвешивают на весах с фиксированием результата до 0,00001 г.

Параллельно готовят три контрольные пластины.

Контрольные пластины не участвуют в испытании. Контрольные пластины находятся в эксикаторе с осушителем до процедуры удаления продуктов коррозии с рабочих пластин.

6.6.3.3 Приготовление раствора соляной кислоты с ингибитором уротропином

В мерную колбу вместимостью 1000 см наливают 250-300 см

дистиллированной воды, в нее осторожно приливают 500 см

соляной кислоты, добавляют 3,5 г уротропина, перемешивают и доводят объем дистиллированной водой до метки.

Раствор используют свежеприготовленный.

6.6.3.4 Приготовление раствора двууглекислого натрия с массовой долей 5%

50 г двууглекислого натрия растворяют при помешивании в 950 г теплой дистиллированной воды 50°C-60°C.

Раствор хранят в склянке с притертой пробкой, срок хранения при комнатной температуре не более 6 мес.

6.6.3.5 Подготовка проб

Для определения коррозионной активности на металл твердых средств пылеподавления готовят водный раствор с массовой долей 10%.

а) Приготовление водного раствора с массовой долей 10%

Масса мерной пробы твердого средства пылеподавления для приготовления раствора должна быть не менее 300 г.

Берут навеску твердого средства массой (300±1) г, массу навески фиксируют до второго десятичного знака и растворяют в 2700 г воды.

Раствор фильтруют через обеззоленный фильтр "белая лента". Раствор используют свежеприготовленный.

Температуру приготовленного раствора доводят до температуры 21°C-23°С.

б) Подготовка проб жидкого средства пылеподавления

Массу навески жидкого средства пылеподавления, необходимого для приготовления 3000 г раствора с массовой долей растворимых солей 10%, рассчитывают по формулам

![]() , (11)

, (11)

![]() , (12)

, (12)

где ![]() - навеска жидкого средства пылеподавления, необходимая для приготовления 3000 г раствора, г;

- навеска жидкого средства пылеподавления, необходимая для приготовления 3000 г раствора, г;

N - требуемая массовая доля раствора, % (N=10%);

X - массовая доля растворимых солей в жидком средстве пылеподавления, %;

![]() - масса воды, необходимая для приготовления 3000 г раствора, г.

- масса воды, необходимая для приготовления 3000 г раствора, г.

Раствор фильтруют через обеззоленный фильтр "белая лента". Раствор используют свежеприготовленный.

Температуру приготовленного раствора доводят до температуры (21-23)°С.

6.6.4 Проведение испытаний

Металлические рабочие пластины помещают в емкость с водным раствором средства пылеподавления с массовой долей 10% при температуре раствора (21-23)°С. Емкость с водным раствором и пластинами устанавливают на магнитную мешалку. Испытание проводят в течение (2±0,1) ч при перемешивании. Скорость перемешивания устанавливается 150 об/мин.

Количество раствора в испытательной емкости должно быть не менее 10 см на 1 см

поверхности пластины с учетом ее полного погружения в раствор. Расстояние между пластинами и до стенок емкости должно быть не менее 10 мм.

Пластины вынимают из раствора и выдерживают на воздухе (2±0,1) ч при комнатной температуре.

По окончании испытаний пластины промывают под струей проточной воды, осушают фильтровальной бумагой. Пластины обрабатывают в течение (3-4) минут соляной кислотой с добавлением ингибитора уротропина до полного удаления коррозии. Затем пластины промывают проточной водой, осушают фильтровальной бумагой, нейтрализуют в течение (1-2) минут в водном растворе двууглекислой соды с массовой долей 5%, приготовленной по п.6.6.3.5, осушают фильтровальной бумагой и протирают эфиром.

Перед взвешиванием пластины выдерживают 30 минут в сушильном шкафу при температуре (105±5)°С. Далее пластины охлаждают в эксикаторе с осушителем в течение 30 минут. Результат взвешивания записывают до пятого десятичного знака.

Аналогично обрабатывают и контрольные пластины отдельно от рабочих.

6.6.5 Обработка результатов испытаний

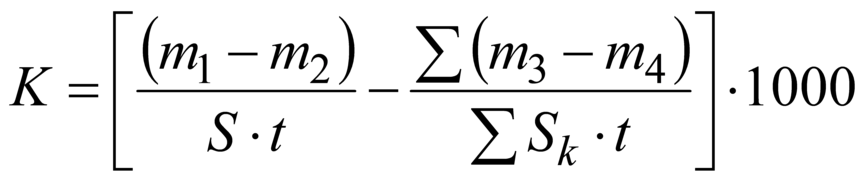

За основной количественный показатель коррозии принимают скорость потери массы на единицу площади образца. Коррозионную активность K в мг/см·сут, вычисляют по формуле

, (13)

, (13)

где![]() - масса рабочей пластины перед испытанием, г;

- масса рабочей пластины перед испытанием, г;

![]() - масса рабочей пластины после испытания, г;

- масса рабочей пластины после испытания, г;

![]() - масса контрольной пластины перед процедурой удаления продуктов коррозии, г;

- масса контрольной пластины перед процедурой удаления продуктов коррозии, г;

![]() - масса контрольной пластины после процедуры удаления продуктов коррозии, г;

- масса контрольной пластины после процедуры удаления продуктов коррозии, г;

S - площадь поверхности рабочей пластины, см;

![]() - площадь поверхности контрольной пластины, см

- площадь поверхности контрольной пластины, см;

t - продолжительность анализа, сут.

Вычисления проводят до третьего десятичного знака.

За окончательный результат определения коррозионной активности принимают среднеарифметическое значение пяти параллельных определений, полученных в условиях повторяемости, если относительное расхождение между результатами пяти параллельных определений не превышает предела повторяемости r, установленного в таблице 6.

Таблица 6 - Диапазон измерений, значения характеристики погрешности и ее составляющих, предела повторяемости метода определения коррозионной активности

Диапазон определения коррозионной активности, мг/см | Границы относительной погрешности (показатель точности при Р=0,95), | Относительное среднеквадратическое отклонение повторяемости (показатель повторяемости), | Относительное среднеквадратическое отклонение воспроизводимости (показатель воспроизводимости), | Относительное значение допускаемого расхождения между результатами параллельных определений (предел повторяемости при Р=0,95) |

От 0,10 до 0,70 включ. | 50 | 11 | 26 | 31 |

От 0,71 до 1,50 включ. | 30 | 8 | 15 | 21 |

6.6.6 Оформление результата испытаний осуществляют по 6.4.6.

7 Маркировка

7.1 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака "Беречь от влаги", а при использовании полимерных материалов - знака "беречь от солнечных лучей" и следующих данных:

- наименование предприятия-изготовителя и его адрес;

- товарный знак (при наличии);

- наименование средства и его назначение;

- количество упакованных единиц средства в групповой упаковке;

- масса нетто и брутто;

- номер партии, дата изготовления и гарантийный срок хранения;

- обозначение настоящего стандарта.

7.2 Потребительская маркировка должна содержать следующие данные:

- наименование предприятия-изготовителя, его адрес и товарный знак (при наличии);

- наименование средства и его назначение;

- массу нетто;

- рекомендации по применению;

- обозначение настоящего стандарта и марку средства;

- гарантийный срок хранения.

7.3 Маркировку, характеризующую средства, наносят непосредственно на упаковку штампованием или на этикетку (ярлык), крепящуюся к упаковке любым способом.

8 Упаковка

8.1 Средство упаковывают: в мягкие специализированные контейнеры по нормативно-технической документации; в полипропиленовые ламинированные полиэтиленом мешки по нормативно-технической документации.

Масса нетто мешка - не более 50 кг.

При отправке в районы Крайнего Севера, отдаленные и приравненные к ним районы упаковывают по ГОСТ 15846.

8.2 Упаковка может производиться и в другие виды транспортной и потребительской тары, выпускаемые по нормативной документации, согласованной в установленном порядке и при этом упаковка должна:

- обеспечивать сохранность средства при ее транспортировании и хранении:

- быть прочной, сухой и чистой;

- не допускать проникновения влаги и просыпания;

- обеспечивать целостность упаковки до истечения срока хранения средства пылеподавления.

8.3 Масса нетто упакованного средства должна соответствовать указанной на маркировке. Предел допускаемых отрицательных отклонений массы нетто конкретной упаковочной единицы от номинальной массы должен соответствовать ГОСТ 8.579-2019, приложение А. Положительное отклонение массы нетто не ограничено.

9 Правила приемки

9.1 Средство принимают партиями. Партией считают любое количество продукции, одновременно отправляемое в один адрес, однородное по показателям качества, сопровождаемое одним документом о качестве.

9.2 Контроль физико-химических показателей, массы нетто, упаковки и маркировки осуществляют выборочно.

9.3 Порядок контроля - в соответствии с ГОСТ Р ИСО 2859-1.

9.4 Отбор выборки для отбора мгновенных проб проводят по ГОСТ 33770.

9.5 Качество средства в поврежденной упаковке проверяют отдельно, и результаты испытаний распространяют только на продукцию в этой упаковке.

9.6 При получении неудовлетворительных результатов анализа минимум по одному из показателей проводят повторный анализ удвоенного числа проб, отобранных от той же партии. Результаты повторного анализа распространяются на всю партию.

10 Транспортирование и хранение

10.1 Средство транспортируют всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Транспортные средства должны быть крытыми, чистыми и сухими.

Транспортирование средства железнодорожным транспортом осуществляется повагонными отправками.

Контейнеры со средством допускается транспортировать в полувагонах, на железнодорожных платформах, судах и автомобильным транспортом.

10.2 Средства, упакованные в специализируемые мягкие контейнеры, по железной дороге должны транспортироваться без перевалок в пути следования, с погрузкой и выгрузкой на подъездных путях предприятий. Размещение и крепление контейнеров на подвижном составе проводят в соответствии с техническими условиями погрузки и крепления грузов, действующих на железной дороге.

10.3 Средства, упакованные в мешки, транспортируются в пакетированном виде в соответствии с требованиями ГОСТ 26663, средства скрепления по ГОСТ 21650. Габаритные размеры и масса брутто транспортного пакета должны соответствовать ГОСТ 24597. Допускается транспортировать средства, упакованные в мешки, без пакетирования, при условии обеспечения сохранности продукта при производстве грузовых операций.

10.4 Средство хранят в потребительской упаковке либо в инвентарной многооборотной таре. Инвентарная многооборотная тара должна обеспечивать надлежащую сохранность потребительских качеств средства от всякого рода повреждений и полной или частичной утраты при транспортировке и отвечать требованиям (техническим условиям), предъявляемым к таре и упаковке данного вида. Инвентарная многооборотная тара должна обеспечивать возможность непрерывного потребления, а также некоммерческого (производственного) учета количества и качества средства. Рекомендуется включать в комплектацию инвентарной многооборотной тары автоматизированные системы, обеспечивающие возможность непрерывного потребления, а также некоммерческого (производственного) учета количества и качества средства с возможностью удаленного мониторинга. Инвентарная многооборотная тара может предусматривать возможность ее пополнения с использованием насосных, конвейерных или компрессорных устройств подачи средства.

10.5 Средство в упаковке хранят в сухих складах потребителя. Допускается хранение продукта в контейнерах на деревянных поддонах на площадках с твердым покрытием, оборудованных навесами и очищенной от острых предметов.

10.6 Нарушение целостности упаковки (тары) до момента применения средства, за исключением отбора проб для приемо-сдаточных и/или периодических испытаний запрещено.

11 Гарантии изготовителя

11.1 Изготовитель должен гарантировать соответствие средства требованиям настоящего стандарта, при соблюдении условий транспортирования и хранения.

11.2 Гарантийный срок хранения средства - 12 (двенадцать) мес со дня изготовления.

12 Требования безопасности

12.1 Средство пожаро- и взрывобезопасно.

Средство по степени воздействия на организм относится к умеренно опасным веществам (3-й класс опасности по ГОСТ 12.1.005).

Токсичных соединений в воздушной среде и сточных водах в присутствии других веществ средство не образует.

12.2 Средство быстро поглощает влагу, при систематическом воздействии раздражает и осушает кожу; особенно раздражающе действует на слизистые оболочки верхних дыхательных путей и глаз.

При попадании средства на кожу и глаза обмыть обильной струей воды.

12.3 Работающие со средством должны быть обеспечены специальной одеждой, специальной обувью и индивидуальными средствами защиты по действующим нормам.

12.4 Производственные помещения и лаборатории, в которых проводятся работы со средством должны быть оборудованы приточно-вытяжной вентиляцией.

13 Применение средств пылеподавления и предотвращения смерзания в различных отраслях экономики

13.1 Применение средств пылеподавления марок СПД

Применение средств пылеподавления марок СПД предназначено для проведения мероприятий по пылеподавлению (обеспыливанию) на автомобильных дорогах общего пользования со всеми типами дорожных одежд (низшим, переходным и усовершенствованным), в том числе на улично-дорожной сети в населенных пунктах и на технологических дорогах разрезов и карьеров.

Запрещено применение СПД на усовершенствованных типах дорожного покрытия при температуре воздуха ниже температуры начала кристаллизации СПД, указанной заводом-производителем.

Пылеподавление на дорогах с низшим и переходным типом дорожной одежды может осуществляться двумя способами: распределением гранулированного (СПДт) или жидкого (СПДж) средства пылеподавления для всех классов дорог.

13.1.1 Технология пылеподавления с помощью СПДж

Применяют как готовые товарные растворы СПДж в нативном (неразбавленном) состоянии, так и растворы, приготовленные в непосредственной близости от проведения работ по обеспыливанию из СПДт. Приготовление растворов из СПДт должно проходить при соблюдении инструкции производителя.

Ориентировочные нормы расхода СПД и продолжительность их действия указаны в таблице 7.

Таблица 7 - Нормы расхода средства пылеподавления марок СПД для низших и переходных типов дорожной одежды

Наименование материалов | Ед.изм. | Расход материалов на 1 м | Срок действия, сут | ||

гравийного | щебеночного | грунтового | |||

Средство пылеподавления марок СПД | л | 1,3-1,7 | 1,0-1,5 | 1,7-2,0 | 15-25 |

2,0-2,2 | 1,5-2,0 | 2,2-2,4 | |||

Меньшие нормы расхода относятся к интенсивности движения до 300 авт./сут, большие - 300 авт./сут и более. | |||||

При повторных обработках в течение сезона норму расхода обеспыливающих материалов уменьшают в два раза. Повторную обработку производят при появлении первых признаков пылеобразования.

Плотность распределения раствора за один проход зависит от влажности покрытия и погодных условий, как правило не превышает - 0,5-0,8 л/м. При норме расхода - 1,5 л/м

розлив осуществляют за два-три прохода. Каждый последующий розлив производят после того, как раствор предыдущего полностью впитается в покрытие. Время между поливами определяют исходя из погодных условий и состояния дорожного покрытия.

Для распределения раствора наряду со специализированными дорожными машинами могут быть использованы сельскохозяйственные машины и машины, используемые в горнодобывающей промышленности. Распределяющие механизмы должны иметь возможность регулировки плотности распределения раствора. Емкости, трубопроводы, насосы и распределительные механизмы машин должны быть в антикоррозионном исполнении.

Скорость движения распределительных машин не должна превышать - 8-12 км/час.

13.1.2 Технология пылеподавления с помощью СПДт

Выделяют следующие основные операции:

- подготовка поверхности дороги путем ее профилирования: двухскатный склон 40% к обочине (при необходимости включить в состав работ добавление песчано-гравийного материала);

- увлажнение водой дорожного полотна исходя из расхода 0,5-2 л/м (проведение обработки весной после сезона дождей сокращает затраты);

- распределение СПДт по дорожному полотну в соответствии с нормами;

- перемешивание СПДт со слоем износа (грейдерование);

- уплотнение слоя износа дорожного полотна (колесная техника).

Ориентировочные нормы расхода и продолжительность обеспыливающего действия приведены в таблицах 8 и 9.

Таблица 8 - Применение СПДт для низших и переходных типов дорожной одежды

Интенсивность движения, количество транспортных средств/сутки | Ширина проезжей части, м | Норма расхода, т/км |

50 | 7 | 1,54 |

200 | 7 | 3,08 |

400 и более | 8 | 5,36 |

Таблица 9 - Продолжительность обеспыливающего действия СПДт для низших и переходных типов дорожной одежды

Наименование | Норма расхода на 1 м | Срок действия (сут) |

гранулированное средство пылеподавления | 0,6-0,7 | 20-40 |

13.1.3 Пылеподавление на дорогах с усовершенствованным типом дорожной одежды.

Пылеподавление на дорогах с усовершенствованным типом дорожной одежды производится с помощью жидких средств пылеподавления марок СПД или растворов, приготовленных из твердых средств пылеподавления марок СПД, приготовленных в соответствии с инструкцией завода-изготовителя.

Пылеподавление производят путем распределения СПД поливомоечными машинами или цистернами, оборудованными распределительными устройствами.

Применение средств пылеподавления на участках, проходящих через водоохранные территории, другие охранные зоны, территории заповедников и заказников, допускается по согласованию с природоохранными органами.

При пересечении рек, ручьев или других водных преград на участках дорог длиной по 100 м с каждой стороны от моста (трубы), а также на участках, расположенных на расстоянии до 100 м, пылеподавление следует производить только водой.

Пылеподавление усовершенствованных покрытий производят поливомоечными машинами широкими веерообразными струями воды, которые выбрасываются под давлением до 4 кгс/см (0,4 МПа) из сопел с насадками, установленными под углом 75°-80° к направлению движения поливомоечной машины. Ширина обрабатываемой полосы колеблется у разных машин от 2,2 до 8,5 м.

Во время пылеподавления на улично-дорожной сети населенных пунктов положение машины и моечных насадок должно исключать возможность попадания загрязнений и струй воды на бортовой камень, тротуары и полосы зеленых насаждений.

Распределяющие механизмы автомашин должны иметь возможность регулировки распределения раствора. Необходимо строго следить за нормой расхода.

Скорость движения распределительных машин не должна превышать - 8-12 км/час. По окончании работ распределительные средства промываются водой.

При пылеподавлении улиц шириной свыше 15 м рекомендуется использовать колонну поливочномоечных машин, которая движется со скоростью 15 км/ч. Первая, головная машина захватывает часть осевой полосы, а остальные двигаются уступом на расстоянии между машинами 15-20 м.

Продолжительность действия одной обработки зависит от наличия и количества осадков, влажности, температуры воздуха и состояния покрытия.

Нормы расхода СПДж для дорог с усовершенствованным типом покрытия приведены в таблице 10.

Таблица 10 - Нормы расхода СПДж для дорог с усовершенствованным типом покрытия

Тип покрытия | Расход СПД, л/м | Срок обеспыливающего действия, сут |

Усовершенствованный (асфальтобетон, цементобетон) | 0,35±0,05 | 5-15 |

При появлении признаков пыления обработку повторяют с нормами расхода, сокращенными вдвое.

13.2 Применение средства пылеподавления на горнодобывающих предприятиях и при ремонтах, демонтаже и сносе зданий и сооружений.

Пылеподавление (обеспыливание) применяется во всех технологических процессах добычи сыпучих полезных ископаемых (угольные склады и золоотвалы, карьеры по добыче руды, угля и др.), на объектах их транспортировки и перевалки, а также при ремонтах, демонтаже и сносе зданий и сооружений для предотвращения поступления пыли в атмосферу.

Для подавления пыли в местах добычи, транспортировки и перевалки угля и других пылящих сыпучих материалов, а также при ремонтах, демонтаже и сносе зданий и сооружений используются рабочие растворы средства пылеподавления различной концентрации в зависимости от выполняемой операции, климатических условий и для достижения необходимого эффекта. С точки зрения рабочих характеристик оптимальным является раствор средства пылеподавления плотностью 1,25-1,26 г/см. Готовый раствор наносится на обеспыливаемую поверхность с использованием доступного оборудования. Для обработки 1 м

обеспыливаемой поверхности требуется примерно 0,2-0,4 кг средства пылеподавления в пересчете на твердый продукт.

Для обработки применяют водный раствор концентрацией 28%±2% средства пылеподавления. Расход раствора зависит от степени влажности покрытия и погодных условий, и как правило не превышает - 0,5-0,8 л/м.

Применяют как готовые товарные растворы средства пылеподавления, так и растворы, приготовленные в непосредственной близости от проведения работ по обеспыливанию.

Способом пылеподавления является орошение пылящих поверхностей путем распыления водного раствора средства пылеподавления стационарными или мобильными дождевальными (поливальными) установками и гидромониторами, а также могут быть использованы машины, применяемые в горнодобывающей промышленности. Распределяющие механизмы должны иметь возможность регулировки плотности распыления раствора. Емкости, трубопроводы, насосы и распределяющие механизмы должны быть в антикоррозионном исполнении.

В зоне разгрузки и погрузки пылящих сыпучих материалов, при ремонтах, демонтаже и сносе зданий и сооружений могут использоваться водяные пушки, формирующие направленную завесу из мелкораспыленного водного раствора средства пылеподавления.

Средство пылеподавления (в состав которого входит ПАВ), обеспечивает эффективное увлажнение поверхности пылящих сыпучих материалов, усиливает смачивающую способность раствора в 8-10 раз, образует пленку, и тем самым, предотвращает распространение пыли. В результате резко снижается концентрация пыли в воздухе и ее разнос по прилегающим территориям.

13.3 Применение средства для предотвращения смерзаемости на горнодобывающих предприятиях и железнодорожном транспорте

13.3.1 Расчет потребности средства для предотвращения смерзаемости (твердого).

Количество средства для предотвращения смерзаемости на период применения профилактических мер против смерзания определяют с учетом планируемого количества полувагонов и угольной продукции, подлежащих обработке, норм расхода средства для предотвращения смерзаемости. Период применения профилактических мер против смерзания определяют по Приложению 2 к Правилам перевозок смерзающихся грузов на железнодорожном транспорте, утвержденных приказом МПС России от 05.04.1999 N 20Ц.

13.3.2 Расчет количества средства для предотвращения смерзаемости (твердого) на месяц определяют по формуле (14):

![]() , (14)

, (14)

где ![]() - количество средства для предотвращения смерзаемости (твердого) на планируемый месяц, т;

- количество средства для предотвращения смерзаемости (твердого) на планируемый месяц, т;

N - планируемое количество полувагонов, подлежащих обработке за месяц;

![]() - норма расхода средства для предотвращения смерзаемости (твердого) на 1 полувагон, кг (таблица 3). Ориентировочная температура наружного воздуха на планируемый месяц принимается по СП 131.13330.2018 Строительная климатология, раздел 5 Средняя месячная и годовая температура воздуха;

- норма расхода средства для предотвращения смерзаемости (твердого) на 1 полувагон, кг (таблица 3). Ориентировочная температура наружного воздуха на планируемый месяц принимается по СП 131.13330.2018 Строительная климатология, раздел 5 Средняя месячная и годовая температура воздуха;

Q - количество угольной продукции для обработки на планируемый месяц, т;