ГОСТ ISO 19085-14-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 14

Станки продольно-фрезерные четырехсторонние

Woodworking machines. Safety. Part 14. Four-sided moulding machines

МКС 79.120.10

Дата введения 2024-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией "Ассоциация организаций и предприятий деревообрабатывающего машиностроения" (Ассоциация "Древмаш") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 17 ноября 2023 г.167-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2023 г. N 1429-ст межгосударственный стандарт ГОСТ ISO 19085-14-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2024 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19085-14:2021* "Станки деревообрабатывающие. Безопасность. Часть 14. Станки продольно-фрезерные четырехсторонние" ("Woodworking machines - Safety - Part 14: Four-sided moulding machines", IDT).

Международный стандарт ISO 19085-14:2021 разработан Техническим комитетом по стандартизации ТС 39 "Станки", подкомитетом SC 4 "Деревообрабатывающие станки" Международной организации по стандартизации (ISO) совместно с Техническим комитетом CEN/TC 142 "Деревообрабатывающие станки. Безопасность" Европейского комитета по стандартизации (CEN).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительная сноска в тексте настоящего стандарта, выделенная курсивом, приведена для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт содержит требования безопасности, которые следует соблюдать на всех стадиях жизненного цикла четырехсторонних продольно-фрезерных станков, и включает в себя также список документов, которые производитель должен предоставлять пользователю станков.

Настоящий стандарт является стандартом типа C по ISO 12100:2010.

Если требования настоящего стандарта отличаются от требований, изложенных в стандартах типа A или B по ISO 12100:2010, то требования настоящего стандарта имеют приоритет перед требованиями других стандартов для тех станков, которые разработаны и изготовлены в соответствии с требованиями настоящего стандарта.

Стандарт подготовлен инженером В.В.Горбенко (Ассоциация "Древмаш").

1 Область применения

Настоящий стандарт устанавливает требования безопасности к четырехсторонним продольно-фрезерным станкам с шириной обработки не более 350 мм и скоростью подачи заготовок не более 200 м/мин (далее - станки), предназначенным для обработки заготовок из древесины и материалов с физическими характеристиками, сходными с древесиной (см. ISO 19085-1:2021, 3.2).

В приложении A приведены все существенные опасности, опасные ситуации и другие события, которые могут возникнуть при настройке, техническом обслуживании, эксплуатации, транспортировании, монтаже, демонтаже, выводе из эксплуатации и утилизации станков, и прогнозируемые случаи неправильного использования станков.

Настоящий стандарт распространяется на станки, оснащенные одним или несколькими из следующих устройств, являющихся источниками опасности:

- универсальный шпиндель;

- блок дисковой пилы;

- неподвижная или подвижная опора для заготовок;

- система быстрой смены инструмента;

- блок лазерной маркировки;

- механизм автоматического возврата заготовок;

- загрузочный бункер;

- загрузочный магазин;

- разгрузочный стол.

В настоящем стандарте не рассматриваются опасности, связанные:

a) с устройствами подачи, не являющимися загрузочными бункерами и загрузочными магазинами.

Примечание 1 - В отношении механических устройств, которые также препятствуют доступу к загрузочному отверстию, см. 6.6.4;

b) устройствами выгрузки, отличными от приемного (разгрузочного) стола, за исключением опасностей, связанных с выбросом из станка стружки, частей заготовок и пыли из-за резкого увеличения режимов резания;

c) выдачей заготовок на станках со скоростью подачи более 60 м/мин.

Примечание 2 - Станки со скоростью подачи более 60 м/мин обычно объединяются с системами механической разгрузки и перемещения заготовок;

d) станками, используемыми в составе линий в сочетании с другими станками.

Настоящий стандарт не распространяется на станки, предназначенные для использования в потенциально взрывоопасной атмосфере, и на станки, изготовленные до его публикации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 286-2:2010, Geometrical product specifications (GPS) - ISO code system for tolerances on linear sizes - Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts [Геометрические характеристики изделий (GPS). Система кодов ISO для допусков на линейные размеры. Часть 2. Таблицы классов стандартных допусков и предельных отклонений на размеры отверстий и валов]

ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 13849-1:2015, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

ISO 13857:2019, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность станков. Безопасные расстояния для предотвращения попадания в опасные зоны верхних и нижних конечностей человека)

ISO 19085-1:2021, Woodworking machines - Safety - Part 1: Common requirements (Деревообрабатывающие станки. Безопасность. Часть 1. Общие требования)

IEC 60825-1:2014, Safety of laser products - Part 1: Equipment classification and requirements (Безопасность лазерных изделий. Часть 1. Классификация и требования к оборудованию)

EN 847-1:2017, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades (Инструменты станочные для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

EN 1837:1999+A1:2009, Safety of machinery - Integral lighting of machines (Безопасность машин. Встроенное освещение)

EN 12198-1:2000+A1:2008, Safety of machinery - Assessment and reduction of risks arising from radiation emitted by machinery - Part 1: General principles (Безопасность машин. Оценка и снижение риска, возникающего при излучении от машин. Часть 1. Общие принципы)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12100:2010, ISO 13849-1:2015, ISO 19085-1:2021, а также следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- Электропедия IEC: доступна по адресу http://www.electropedia.org/;

- платформа онлайн-просмотра ISO: доступна по адресу http://www.iso.org/obp.

3.1 четырехсторонний продольно-фрезерный станок (four-sided moulding machine): Станок для четырехсторонней продольной обработки с четырьмя или более рабочими блоками со шпинделями, которые могут быть оснащены строгальными ножевыми головками и/или фрезами и как минимум одним блоком с каждой стороны заготовки и с механической подачей заготовок.

Примечание - Станки, в которых первый подающий ролик установлен после первого инструмента, и станки, в которых подающий ролик перед первым нижним шпинделем может быть поднят для регулировки, в настоящем стандарте также являются машинами со встроенной подачей.

3.2 универсальный шпиндель (universal spindle): Рабочий блок, положение которого может быть изменено вручную или механически для обеспечения его работы в различных положениях относительно заготовки.

3.3 блок дисковой пилы (glass bead saw unit): Рабочий блок, снабженный дисковой пилой и соосно установленным с ней фрезерным инструментом или без него, для выборки (отрезания) от обрабатываемой заготовки ее обработанной профильной части, например штапика для оконных блоков.

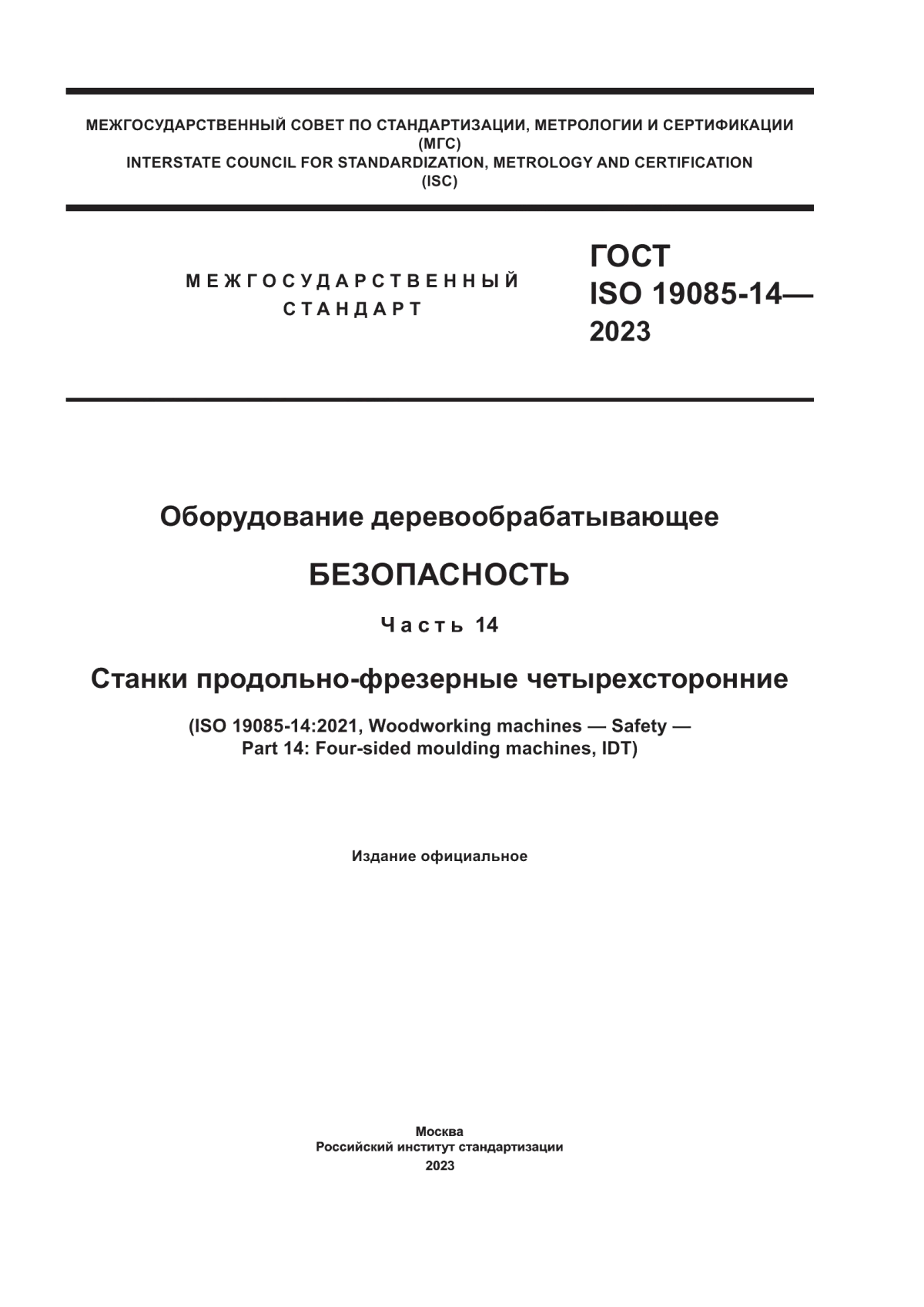

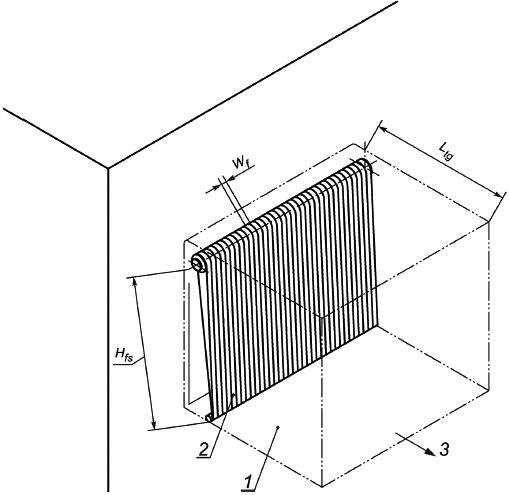

Примечание 1 - Пример блока дисковой пилы показан на рисунке 1.

|

1 - дисковая пила для выборки штапика; 2 - отделитель штапика от заготовки; 3 - противоосколочный палец; 4 - прижимное устройство; 5 - направляющий канал (паз) для выбираемого штапика; 6 - выбираемый штапик; 7 - заготовка; 8 - ограждение; 9 - направление подачи

Рисунок 1 - Пример блока дисковой пилы для выборки штапика

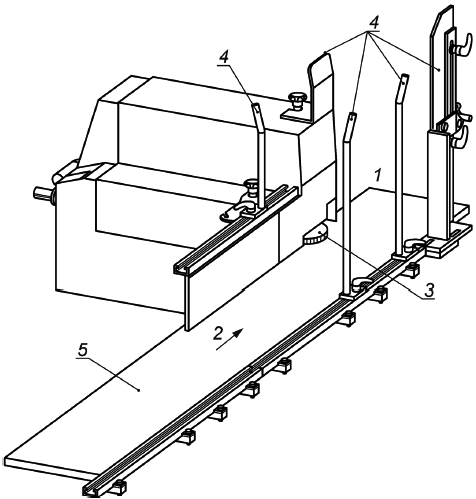

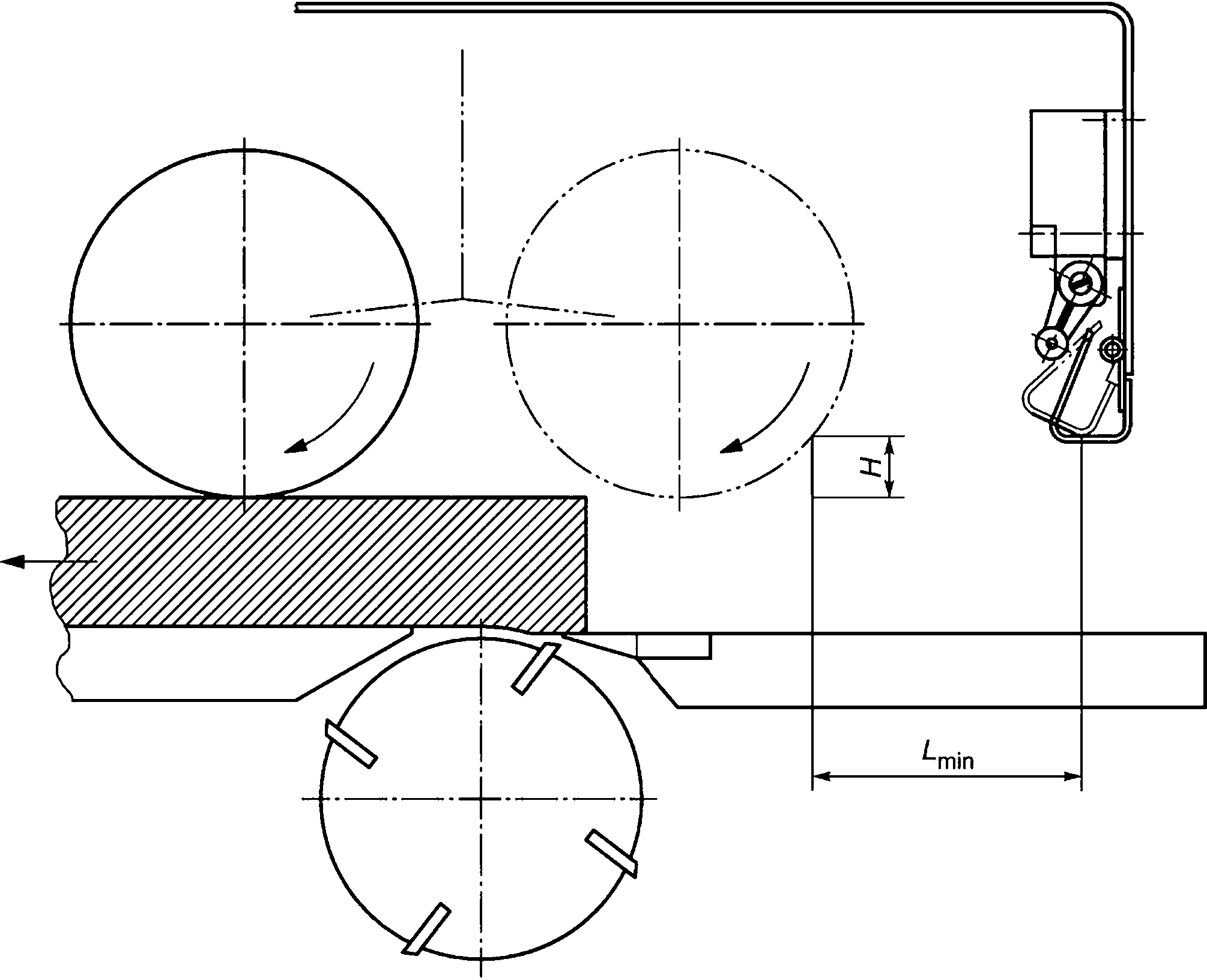

3.4 загрузочный бункер (in-feed hopper): Устройство для удержания стопки заготовок, в котором после подачи нижней заготовки следующая заготовка подается в станок автоматически.

Примечание 1 - Пример загрузочного бункера показан на рисунке 2.

|

1 - зона входа в станок; 2 - направление подачи; 3 - подающий ролик; 4 - вертикальные направляющие стойки; 5 - опора заготовок

Рисунок 2 - Пример загрузочного бункера

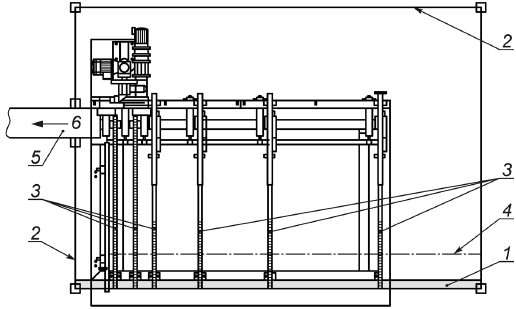

3.5 загрузочный магазин (loading magazine): Система, обеспечивающая последовательную подачу в станок заготовок разной длины, но одинаковой ширины.

Примечание 1 - Пример загрузочного магазина показан на рисунке 3 (защита не показана).

|

1 - неподвижное ограждение; 2 - боковое ограждение; 3 - загрузочные ремни/цепи; 4 - рабочая зона активного оптоэлектронного защитного устройства (AOPD); 5 - подающий стол; 6 - направление подачи

Рисунок 3 - Пример загрузочного магазина

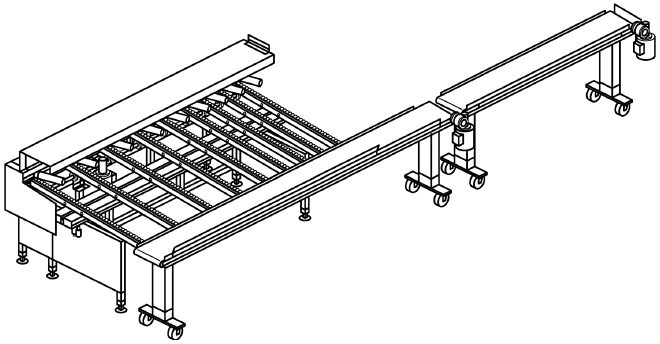

3.6 автоматический возврат заготовок (automatic workpiece returner): Приводная система, обеспечивающая перемещение вышедшей из станка обрабатываемой заготовки в положение загрузки заготовки в станок.

Примечание 1 - Пример автоматического возврата заготовки показан на рисунке 4 (защита не показана).

|

Рисунок 4 - Пример автоматического устройства возврата заготовок

3.7 встроенный защитный кожух (integral enclosure): Плотно прилегающее ограждение части станка в виде кожуха для снижения уровня шума, при котором определенные наладочные работы могут быть выполнены за пределами этого кожуха.

3.8 внешний защитный кожух (complete enclosure): Полностью закрывающее станок внешнее ограждение с проемами для загрузки и выгрузки заготовок, предназначенное преимущественно для снижения уровня шума и обеспечивающее оператору возможность свободно передвигаться внутри него для проведения наладочных и регулировочных работ, а доступ в это ограждение осуществляется, как правило, через проемы (двери и окна).

Примечание 1 - Внешний защитный кожух, как правило, содержит отверстия для загрузки и выгрузки заготовок. Проемы обычно оборудованы средствами по шумоподавлению.

3.9 управление инициацией (initiation control): Управление, которое не запускает какое-либо движение напрямую, но обеспечивает подачу питания на приводы станка.

3.10 режим 2 (MODE 2): Состояние с отключенной защитой для установки или регулировки блоков, подающих и направляющих устройств и/или для очистки станка.

3.11 режим 3 (MODE 3): Состояние с отключенной защитой для пробного пуска и точной настройки блоков обработки, подающих и направляющих устройств станка.

3.12 управление толчком (jog control): Способ мгновенной активации функции или движения.

3.13 гидростатическое крепление инструмента (hydrostatic tool fixing device): Крепление (прижим) инструмента к шпинделю с помощью гидравлического давления.

4 Требования безопасности и методы контроля

4.1 Безопасность и надежность систем управления

ISO 19085-1:2021, 4.1, применяют с нижеприведенным дополнением.

Таблица B.1 заменяет таблицу B.1 ISO 19085-1:2021.

4.2 Органы управления

ISO 19085-1:2021, 4.2, применяют с нижеприведенными дополнениями.

Органы управления аварийным остановом процессов (движений) устанавливают в следующих местах:

a) в непосредственной близости от входной части станка;

b) на загрузочной стороне загрузочного магазина (при его наличии);

c) в непосредственной близости к выходной части станка;

d) на каждом выносном пульте управления (при его наличии);

e) не более чем в 1,5 м от каждого из стационарно установленных органов управления нормальным движением и толчковым движением;

f) на главной панели управления станка.

Если расстояние между двумя органами управления аварийного останова станка составляет менее 1 м, может быть предусмотрен только один орган аварийного останова.

Дополнительные устройства управления пуском и остановом процессов (вращений шпинделей, движений подачи и т.д.) могут быть установлены на выносных пультах управления с кабельным или беспроводным подключением.

Органы управления приведением в исходное положение, включением питания и переключением режимов работы не должны быть расположены на выносных пультах управления и внутри внешнего защитного кожуха станка.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра и проверки функционирования станка.

4.3 Пуск станка

4.3.1 Прямой пуск

Применяют ISO 19085-1:2021, 4.3.1.

4.3.2 Пуск включением питания

Применяют ISO 19085-1:2021, 4.3.2.

4.3.3 Встроенная подача

Подпункт, относящийся к настоящему стандарту.

В обычном режиме обработки (режим 1) пуск встроенной подачи должен быть возможен только в том случае, если шпиндели инструментов вращаются или инструменты всех шпинделей, не участвующих в текущей операции, не могут войти в контакт с заготовкой, поскольку инструменты извлечены из шпинделей или невращающиеся шпиндели переведены в положение, не связанное с резанием.

Для станков, в которых как минимум один шпиндель регулируется вручную, с помощью маховика или электропривода, работающего в режиме удержания до пуска, должны быть предоставлены инструкции в соответствии с 7.3.2, перечисление f).

Для станков, в которых как минимум один шпиндель регулируется автоматически с помощью числового управления или числового программного управления, должно быть выполнено одно из следующих требований:

a) при каждом пуске встроенной подачи программируемый логический контроллер должен запрашивать у оператора подтверждение относительно того, что невращающиеся инструменты удалены или отведены в нережущее положение;

b) датчик предельного положения должен подтверждать, что невращающийся инструмент находится в нережущем положении;

c) программируемый логический контроллер должен обеспечивать невозможность контакта между невращающимся инструментом и заготовкой с учетом положения инструмента, размеров заготовки и положения шпинделя;

d) подача должна быть сблокирована с вращением всех шпинделей.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра и функционального тестирования станка.

4.3.4 Блок лазерной маркировки

Подпункт, относящийся к настоящему стандарту.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станков и соответствующего функционального тестирования станков.

4.4 Безопасные остановы станка

4.4.1 Общая информация

ISO 19085-1:2021, 4.4.1, применяют с нижеприведенными дополнениями.

На станках с блоком лазерной маркировки при включении безопасного останова (нормального или аварийного) блок лазерной маркировки должен отключаться.

4.4.2 Нормальный останов

Применяют ISO 19085-1:2021, 4.4.2.

4.4.3 Оперативный останов

Применяют ISO 19085-1:2021, 4.4.3.

4.4.4 Аварийный останов

Применяют ISO 19085-1:2021, 4.4.4.

4.5 Торможение инструмента

Применяют ISO 19085-1:2021, 4.5.

4.6 Выбор режимов

Применяют ISO 19085-1:2021, 4.6, с учетом нижеприведенных пунктов.

4.6.1 Режим 2

Если режим 2 реализован для доступа к станку с находящимися в открытом положении перемещаемыми защитными ограждениями, указанными в 5.6.1, применяют следующие требования:

a) выбор режима 2 инициирует останов приводов подачи и инструментальных шпинделей;

b) во время режима 2 управление подачей (вперед или назад) и регулировка приводных устройств должны быть осуществлены только одним из следующих способов:

1) управлением удержания до пуска подачи,

c) после отпускания органа управления подачей или толчковым управлением подачи движение подачи должно прекратиться в пределах 100 мм;

Контроль: проверка соответствующих чертежей и/или принципиальных схем, измерений, осмотра и функционального тестирования станков.

4.6.2 Режим 3

Если использован режим 3, то для доступа к станку с находящимися в открытом положении перемещаемыми защитными ограждениями, указанными в 5.6.1, применяют следующие требования:

a) выбор режима 3 должен инициировать остановку подачи и инструментальных шпинделей;

c) во время режима 3 для включения движения подачи (вперед или назад) при отключенных шпинделях следует использовать только:

1) управление удержанием до пуска подачи, или

d) во время режима 3 регулировка блоков питания при работающем инструменте должна быть возможной одновременно только для одного блока с помощью:

1) управления удержания до пуска;

В качестве исключения регулировка нескольких блоков одновременно может быть обеспечена, если выполнены следующие два дополнительных требования:

e) движение подачи должно прекратиться в пределах 100 мм после того, как будет отпущено устройство управления удержанием до пуска или устройство управления толчком;

f) доступ к инструментам должен быть предотвращен неподвижными ограждениями, за исключением отверстий, необходимых для замены инструмента и обеспечения максимальной зоны резания инструмента. Это требование может быть выполнено, например, с помощью систем измельчения и удаления стружки;

g) отверстия для смены инструмента должны быть закрыты перемещаемыми ограждениями, не требующими блокировки, например: откидными крышками, которые надежно фиксируются в закрытом положении или удерживаются на месте с помощью жесткого соединения во время эксплуатации станка и которые должны открываться без использования каких-либо приспособлений;

h) доступ к зоне резания первого правого вертикального и первого нижнего горизонтального инструментов должен быть исключен, например с помощью одной из следующих мер или их сочетанием:

1) автоматически регулируемые защитные ограждения; открывание и закрывание таких ограждений может быть осуществлено либо с помощью электропривода, например при подаче или наличии заготовки, либо достигается непосредственно заготовкой,

2) блокируемые передвижные ограждения; в случае цельного ограждения блокируемое передвижное ограждение может быть получено путем разделения передвижного ограждения согласно 5.6.1, причем разделение должно быть таким, чтобы расстояние от оператора до любой точки первого правого вертикального и первого нижнего горизонтального инструментов было не менее 850 мм,

i) доступ ко всем нижним горизонтальным инструментам, кроме первого, должен быть предотвращен неподвижным регулируемым ограждением. Это ограждение должно отвечать следующим требованиям:

1) должно быть изготовлено из легко обрабатываемого материала, при наличии его контакта с инструментом,

2) должна быть возможна регулировка по всему рабочему диапазону инструмента,

3) в состоянии покоя и во всем диапазоне регулировки ограждение должно полностью закрывать область между двумя вертикальными плоскостями, касательными к кромкам стола, когда они установлены на максимальную ширину плюс 10 мм с каждой стороны, и не должно быть расположено более чем на 10 мм выше неподвижного стола [см. 7.3.2, перечисление o) для получения инструкций по их настройке];

j) удерживающее/препятствующее устройство и/или части станка, например: прижимные ролики должны сводить к минимуму прямой горизонтальный доступ к вертикальным правым инструментам, отличным от первого правого вертикального инструмента [см. 7.3.2, перечисление р), для получения инструкций по их регулировке].

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра и функционального тестирования станков.

4.7 Изменение скорости вращения инструмента

4.7.1 Изменение скорости путем перемещения ремней на шкивах

ISO 19085-1:2021, 4.7.1 не применяют.

4.7.2 Изменение скорости с помощью двигателя с бесступенчатым изменением скорости

ISO 19085-1:2021, 4.7.2, не применяют.

4.7.3 Бесступенчатая регулировка скорости с помощью преобразователя частоты

ISO 19085-1:2021, 4.7.3, применяют с нижеприведенными дополнениями.

Требования в отношении контроля скорости, изложенные в ISO 19085-1:2021, применяют к максимальной частоте вращения, установленной изготовителем для каждого шпинделя.

4.7.4 Направление вращения шпинделя

Подпункт, относящийся к настоящему стандарту.

Если универсальный шпиндель предназначен для попутного фрезерования, применяют требования 5.9.3.2. Универсальный шпиндель должен иметь возможность вращения в обоих направлениях.

Направление вращения универсального шпинделя и другого шпинделя, который также может быть использован для попутного фрезерования, может быть выбрано следующим образом:

a) с помощью устройства выбора направления вращения, установленного на главном пульте управления или вблизи универсального шпинделя, например клавиши, программной клавиши или сенсорного экрана (PL не требуется), удовлетворяющего следующим требованиям:

1) выбранное направление вращения должно быть указано (например, пиктограммой) на главном пульте управления или вблизи универсального шпинделя и в других местах, где этот шпиндель может быть запущен,

2) срабатывание устройства выбора направления вращения не должно приводить к запуску шпинделя;

b) через программу обработки деталей (PL не требуется).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки станка.

4.8 Отказ источников питания

ISO 19085-1:2021, 4.8, применяют с нижеприведенными дополнениями.

Если пневматическое давление меньше порогового значения для безопасной эксплуатации станка, определенного его производителем, то эксплуатация станка должна быть прекращена. Также должен быть исключен автоматический пуск станка.

В случае отказа источника питания во время механической обработки положения регулируемых составных частей станка (шпинделей, прижимных башмаков, подающего механизма, подающих роликов и т.п.) должны оставаться в установленном положении. Для этого могут быть использованы:

a) крепежные изделия (винты, гайки и т.п.);

b) тормоз или самоблокирующийся механизм (например, реечная передача);

c) обратный клапан, соединенный с пневмосистемой станка и т.д.

Примечание - В контексте этого требования "оставаться в установленном положении" не включается контроль перемещений во время обработки.

4.9 Ручное управление сбросом

Применяют ISO 19085-1:2021, 4.9.

4.10 Обнаружение и мониторинг остановов

Применяют ISO 19085-1:2021, 4.10.

4.11 Контроль скорости движения частей станка

ISO 19085-1:2021, 4.11, применяют с нижеприведенными дополнениями.

Следует контролировать верхние пределы скорости движения частей станка и скорости подачи обрабатываемых заготовок.

4.12 Задержка по времени

Применяют ISO 19085-1:2021, 4.12.

4.13 Телеобслуживание

Применяют ISO 19085-1:2021, 4.13.

5 Требования безопасности и меры по защите от механических опасностей

5.1 Устойчивость

Применяют ISO 19085-1:2021, 5.1.

5.2 Риск разрушения во время эксплуатации

ISO 19085-1:2021, 5.2, заменен нижеприведенным текстом.

Для снижения вероятности разрушений во время эксплуатации станка применяют требования 5.3. Для уменьшения влияния разрушения при эксплуатации применяют требования 5.9, 5.5.1 и 5.5.2.

Конструкция подающих и прижимных устройств (роликов, башмаков и т.п.) должна обеспечивать их ручную регулировку [см. также 7.3.2, перечисления g) и h)].

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.3 Инструмент и конструкция крепления инструмента

5.3.1 Общие сведения

ISO 19085-1:2021, 5.3.1, применяют с нижеприведенными дополнениями.

Что касается требований к балансировке инструмента, то изготовитель станка должен указывать для каждого шпинделя минимальные значения частоты вращения, массы и размеров инструментов, которые могут на него устанавливаться (см. также 7.3.1).

Шпиндели, за исключением тех, которые предназначены для гидростатической фиксации инструмента, должны быть снабжены одним из следующих приспособлений для фиксации инструмента:

a) контргайка или винт шпинделя и отдельное/цельное кольцо шпинделя, которое обеспечивает надежное соединение между кольцом и шпинделем;

b) контргайка или винт шпинделя, которые обеспечивают надежное соединение между инструментом и шпинделем;

c) конусное соединение.

Допуск биения инструментальных (строгальных, фрезерных и пильного) шпинделей не должен превышать 0,02 мм.

Шпиндели с гидростатическими устройствами для крепления инструмента, которые являются неотъемлемой частью шпинделя или инструмента или постоянно соединены с ними, должны иметь дополнительное механическое устройство для предотвращения ослабления крепления инструмента в случае утечки в гидростатической системе.

На станках с системой быстрой смены инструмента освобождение инструмента должно быть возможным только в том случае, если шпиндель остановлен и предотвращен его неожиданный запуск (это применимо только в том случае, когда смену инструмента оператор выполняет вручную).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений, осмотра станка и проверки функционирования станка.

5.3.2 Стопорение шпинделя

Применяют ISO 19085-1:2021, 5.3.2.

5.3.3 Крепление дисковых пил

Применяют ISO 19085-1:2021, 5.3.3.

5.3.4 Размеры фланцев для дисковых пил

ISO 19085-1:2021, 5.3.4, заменен нижеприведенным текстом.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проверки функционирования станка.

5.3.5 Кольца шпинделя

Подпункт, относящийся к настоящему стандарту.

При наличии шпиндельных колец их отверстия должны иметь допуск как минимум Н8 по ISO 286-2:2010. Допуск параллельности боковых поверхностей зажимных колец шпинделя должен быть не более 0,02 мм.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проверки функционирования станка.

5.4 Торможение

5.4.1 Торможение инструмента

Применяют ISO 19085-1:2021, 5.4.1.

5.4.2 Максимальное время выбега

ISO 19085-1:2021, 5.4.2, применяют с нижеприведенным дополнением.

В качестве исключения, когда время разгона инструмента превышает 10 с, время выбега должно быть меньше времени разгона, но не более 30 с.

5.4.3 Отпускание тормозов

Применяют ISO 19085-1:2021, 5.4.3.

5.5 Защита

5.5.1 Неподвижные ограждения

Применяют ISO 19085-1:2021, 5.5.1.

5.5.2 Перемещаемые защитные ограждения с блокировкой

5.5.2.1 Общая информация

Применяют ISO 19085-1:2021, 5.5.2.1.

5.5.2.2 Перемещаемые защитные ограждения с блокировкой

Применяют ISO 19085-1:2021, 5.5.2.2.

5.5.2.3 Перемещаемые ограждения с блокировкой и запиранием ограждения

Применяют ISO 19085-1:2021, 5.5.2.3.

5.5.3 Управление удержанием до пуска

Применяют ISO 19085-1:2021, 5.5.3.

5.5.4 Двуручное управление

ISO 19085-1:2021, 5.5.4, не применяют.

5.5.5 Электротехническое защитное оборудование

Применяют ISO 19085-1:2021, 5.5.5.

5.5.6 Средства защиты, чувствительные к давлению

Применяют ISO 19085-1:2021, 5.5.6.

5.5.7 Органы управления

ISO 19085-1:2021, 5.5.7, не применяют.

5.6 Предотвращение доступа к опасным движущимся частям

ISO 19085-1:2021, 5.6, заменен нижеприведенным текстом.

5.6.1 Ограждение инструмента

Доступ к вращающимся инструментам должен быть предотвращен неподвижными ограждениями, составляющими внешний или встроенный защитные кожухи станка, отличные от отверстий для входа заготовок и выхода обработанных деталей.

Доступ для чистки, смены инструмента, регулировки или настройки станка должен быть обеспечен перемещаемыми ограждениями с блокировкой и запиранием ограждения. Доступ к задней части станка может быть закрыт только неподвижными ограждениями, если это необходимо реже одного раза в неделю.

Встроенное защитное ограждение должно быть сконструировано таким образом, чтобы человек не мог находиться внутри него при закрытых подвижных ограждениях.

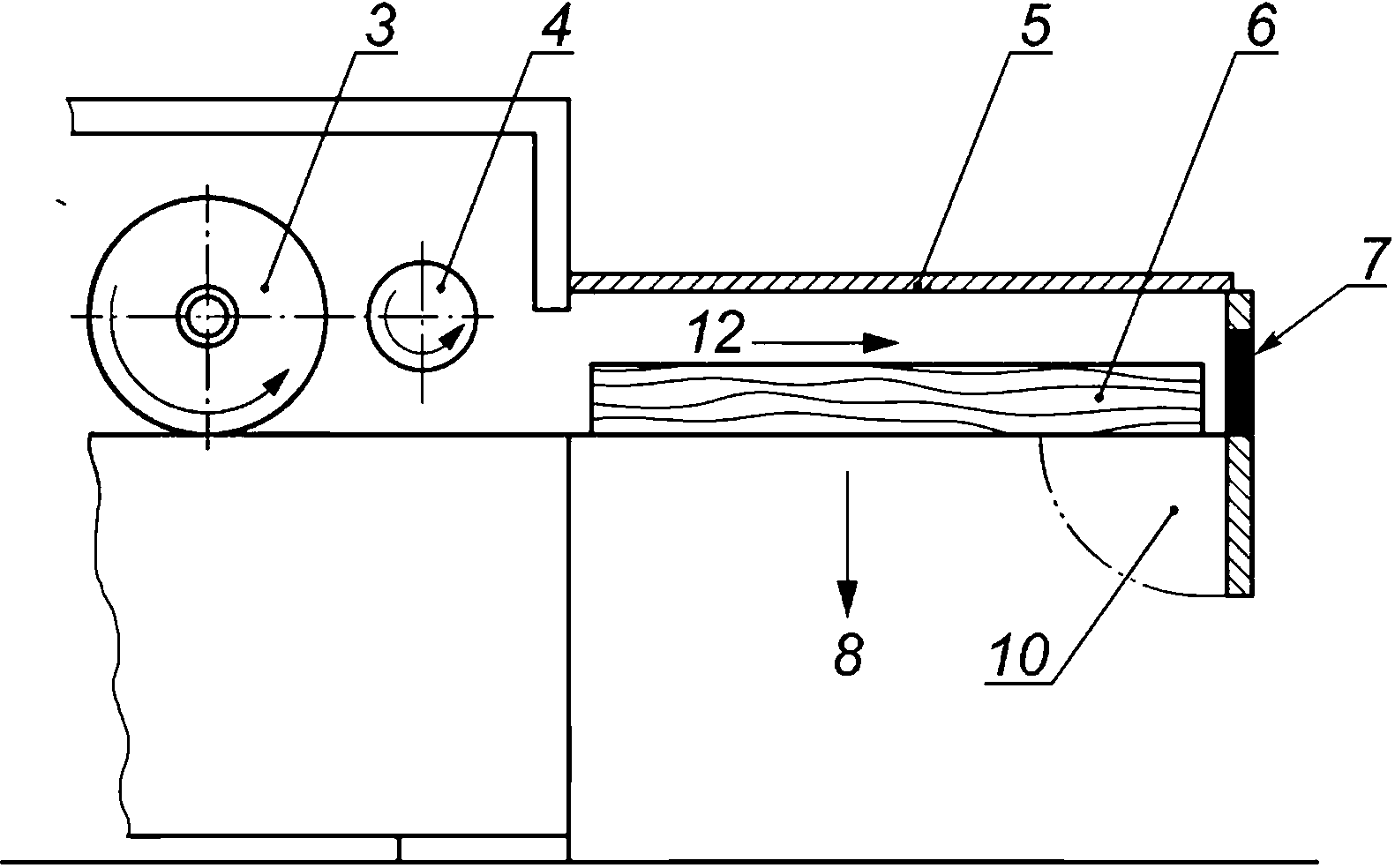

|

Рисунок 5 - Входное отверстие. Минимальное расстояние до первого инструмента

На выходном конце станка доступ к инструменту должен быть предотвращен за счет применения:

1) ограждения с фиксированной длиной в виде туннеля. Расстояние между выходным концом туннеля и ближайшей опасной точкой внутри станка должно составлять не менее 550 мм; высота отверстия туннеля на его выходном конце не должна превышать более чем на 20 мм максимальную возможность станка по высотности (толщине) обрабатываемых деталей;

|

Рисунок 6 - Схема туннельного ограждения выходного отверстия станка

Для внешних кожухов станков применяют следующие дополнительные требования:

a) при применении режима 2 и/или режима 3 как минимум один орган управления аварийным остановом станка должен быть размещен внутри внешнего кожуха;

b) каждая дверь внешнего кожуха должна иметь собственный орган ручного управления разблокировкой двери. Если на стороне внешнего кожуха имеется более одной двери доступа, то для всех дверей этой стороны может быть предусмотрен только один орган управления разблокировки двери;

c) на каждой стороне внешнего кожуха должна быть как минимум одна дверь, которая при включенной блокировке дверей изнутри корпуса беспрепятственно открывается наружу.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.6.2 Ограждение приводов

Доступ к опасным движениям приводов, например приводов инструментов и механизма подачи, должен быть предотвращен неподвижными ограждениями, или если доступ к приводам требуется чаще одного раза в неделю, то с помощью:

- перемещаемых ограждений со встроенной блокировкой, или

- перемещаемых ограждений со встроенной блокировкой и задержкой разблокировки, если время выбега превышает 10 с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.6.3 Защита механизма подачи

Доступ к подающим роликам и удерживающим устройствам (например, к прижимным ремням) должен быть предотвращен посредством встроенного или внешнего защитного кожуха станка (см. 5.6.1).

Доступ к точкам захвата заготовок со стороны входного отверстия станка должен быть предотвращен с помощью отключающего устройства (например, с концевым выключателем) (см. рисунок 7) с учетом следующих требований:

a) ширина зоны действия отключающего устройства должна быть не менее ширины входного отверстия;

b) в исходном положении вертикальное расстояние H от нижней части отключающего устройства до рабочей поверхности первого подающего ролика, измеренное при самом нижнем расположении ролика и при отсутствии заготовки в станке, должно быть не более 30 мм;

c) чувствительность отключающего устройства должна быть не более 50 Н;

e) конструкция и расположение отключающего устройства должны обеспечить такое время срабатывания устройства остановки подачи, при котором передний конец испытательного клина, упирающийся в заготовку, движущуюся с максимальной скоростью подачи, не достигал бы опасной точки и мог втягиваться (не зажиматься). При этом предварительный натяг первого подающего ролика и заготовки должен быть 3 мм. Испытательный клин должен быть изготовлен из цельной древесины и иметь длину 200 мм, ширину 100 мм, высоту 12 мм на переднем конце и 40 мм на заднем конце;

f) отключающее устройство само по себе не должно создавать опасности отключения.

Когда на станке установлено съемное механическое подающее устройство (магазин, бункер), препятствующее доступу к входному отверстию станка, то это устройство может отключать подачу или заменять отключающее устройство.

|

Рисунок 7 - Позиционирование отключающего устройства

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проверки функционирования станка.

5.7 Опасность удара

ISO 19085-1:2021, 5.7, заменен следующим текстом.

Для ручной разгрузки, где возможно ударное воздействие на оператора, применяют ограничение скорости подачи 40 м/мин.

Для автономных станков со скоростью подачи, превышающей указанное выше значение и достигающей 60 м/мин, к станку должен быть присоединен разгрузочный стол для подачи, например рольганг в соответствии с 5.10.1.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и проверки функционирования станка.

5.8 Прижимные устройства

ISO 19085-1:2021, 5.8, заменен нижеприведенным текстом.

Заготовка должна удерживаться во время ее прохождения через станок с помощью удерживающих устройств, например прижимной ленты или подающих роликов. Эти удерживающие устройства должны быть сконструированы таким образом, чтобы заготовка оставалась удерживаемой даже в случае отказа источника питания и во время торможения.

Ручное регулирование высоты механизма подачи маховиком должно быть выполнено по 7.3.2, перечисление i).

При автоматическом и неавтоматическом регулировании высоты механизма подачи его перемещение вверх при вращении инструментов должно быть возможным только:

a) если заготовка надежно удерживается конструкцией станка, т.е. прижимными элементами;

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.9 Меры по предотвращению выброса заготовок

5.9.1 Общая информация

Применяют ISO 19085-1:2021, 5.9.1.

5.9.2 Материалы и характеристики ограждений

5.9.2.1 Выбор класса ограждений

ISO 19085-1:2021, 5.9.2.1, применяют с нижеприведенными дополнениями.

Ограждения, используемые для предотвращения выброса, должны быть класса A.

5.9.2.2 Ограждения класса A

Применяют ISO 19085-1:2021, 5.9.2.2.

5.9.2.3 Ограждения класса B

ISO 19085-1:2021, 5.9.2.3, не применяют.

5.9.3 Устройства для минимизации возможности или последствий выброса или отдачи

Подпункт, относящийся к настоящему стандарту.

5.9.3.1 Входная сторона станка

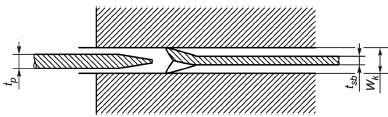

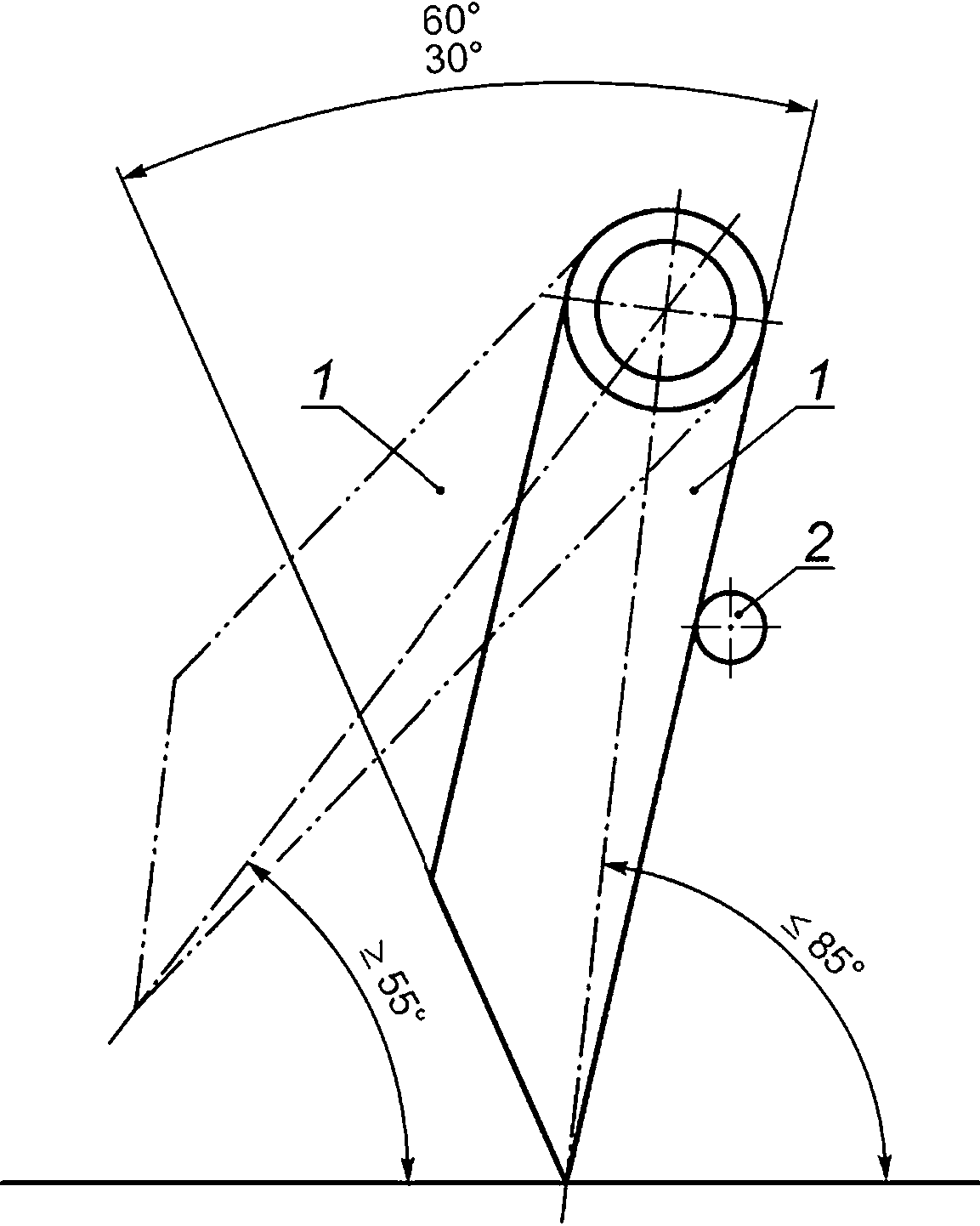

Если станок оснащен шпинделями с инструментами для разделения заготовок, например пильными блоками и многопрофильными блоками, то должен быть установлен ряд противоосколочных пальцев для предотвращения выброса разделенных частей и осколков заготовки (см. рисунок 8).

|

1 - механический упор

Рисунок 8 - Противоосколочный палец

Противоосколочные пальцы не требуются для станков, оснащенных только блоком дисковой пилы (см. 5.9.3.3).

Ряд противоосколочных пальцев должен отвечать следующим требованиям:

a) ряд противоосколочных пальцев должен проходить по всей ширине входного отверстия станка;

c) должен быть предусмотрен механический упор для предотвращения перемещения противоосколочных пальцев более чем на 85° (см. рисунок 8, позиция 1);

e) толщина разделительных шайб между противоосколочными пальцами должна быть не менее 0,5 мм и не более 1 мм;

f) противоосколочные пальцы должны автоматически возвращаться в исходное положение, когда они не соприкасаются с обрабатываемой заготовкой;

g) боковые поверхности каждого противоосколочного пальца должны быть плоскими и параллельными друг другу в пределах ±0,5 мм;

h) толщина противоосколочных пальцев должна быть 5...10 мм;

i) ширина противоосколочных пальцев должна составлять не менее 30 мм;

j) в полностью закрытом положении концы противоосколочных пальцев должны находиться на расстоянии не более 1 мм от стола станка (см. рисунок 8).

|

Рисунок 9 - Размеры вала ряда противоосколочных пальцев

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.9.3.2 Выходная сторона станка

Обработка одним или двумя последними строгальными шпинделями или шпинделями, предназначенными для разделения заготовок, должна быть возможна только в том случае, если на выходной стороне станка установлено туннельное ограждение (см. рисунок 10, позиция 5), отвечающее следующим требованиям:

a) обеспечение боковой или нижней разгрузки станка;

b) удержание любой детали, отброшенной в торцевую (ударную) стенку ограждения, площадь которой должна быть эквивалентной ширине выходного окна станка и соосной выходному отверстию станка (см. рисунок 10, позиция 7);

c) ограничение доступа в опасные зоны в области разгрузки (см. рисунок 10, позиции 10 и 11) в соответствии с ISO 13857-2019, 4.2.4.1 (доступ через отверстия) и ISO 13857-2019, 4.2.2.1.2 (доступ в опасную зону);

d) обеспечение при необходимости частого доступа к опасным точкам внутри туннельного ограждения (т.е. более одного раза в неделю), который должен быть осуществлен через перемещаемое ограждение, запираемое на замок;

f) изготовление других частей туннельного ограждения из материалов, соответствующих требованиям 5.9.2. Использование сетки не допускается.

Вышеуказанные требования не распространены на универсальные агрегаты, если только они не предназначены для попутной обработки.

|

1 - вид сверху; 2 - ширина выходного отверстия; 3 - инструмент для разделения заготовок (например, дисковая пила); 4 - последний подающий ролик; 5 - туннельное ограждение; 6 - обработанные детали; 7 - торцевая стенка; 8 - направление нижней разгрузки деталей; 9 - направление боковой разгрузки деталей; 10 - опасная зона области нижней разгрузки; 11 - опасная зона области боковой разгрузки; 12 - направление подачи

Рисунок 10 - Защита выходной стороны станка

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.9.3.3 Устройства для станков с дисковой пилой

В состав станков с дисковой пилой (см. рисунок 1) должны входить:

b) устройство для направления заготовок, например направляющий канал;

c) устройство для предотвращения или минимизации последствий выброса заготовок или отдачи, например противоосколочные пальцы. Если установлены пальцы для предотвращения отдачи, то они должны быть сконструированы следующим образом:

1) расположены после инструмента для выборки штапика в направлении подачи,

3) наличие небольшого кончика с максимальным радиусом 0,5 мм,

4) угол кончика - от 30° до 60° (см. рисунок 12),

5) обеспечена противоосколочная защита по всей высоте резания дисковой пилы. Зона эффективной работы должна находиться в пределах 85°...55°, причем этот угол измеряют между линией от кончика до оси поворота пальцев и горизонталью (см. рисунок 12),

6) должен быть предусмотрен механический упор для предотвращения перемещения противоосколочных пальцев за точку 85° (см. рисунок 12).

|

Рисунок 11 - Толщина разделителя заготовок в зависимости от размеров пильного полотна

|

1 - противоосколочный палец; 2 - механический концевой упор

Рисунок 12 - Пример предохранительного пальца

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и проверки функционирования станка.

5.10 Опоры и направляющие для заготовок

ISO 19085-1:2021, 5.10, применяют с нижеприведенными дополнениями.

5.10.1 Общая информация

Стол станка должен быть снабжен фиксированной или регулируемой направляющей перед первым вертикальным шпинделем.

Если предусмотрена регулируемая направляющая, она должна быть зафиксирована в нужном положении и не должна контактировать с инструментом.

Должны быть предусмотрены регулируемые боковые направляющие и/или прижимные пластины, которые можно зафиксировать в нужном положении для правильного направления заготовок.

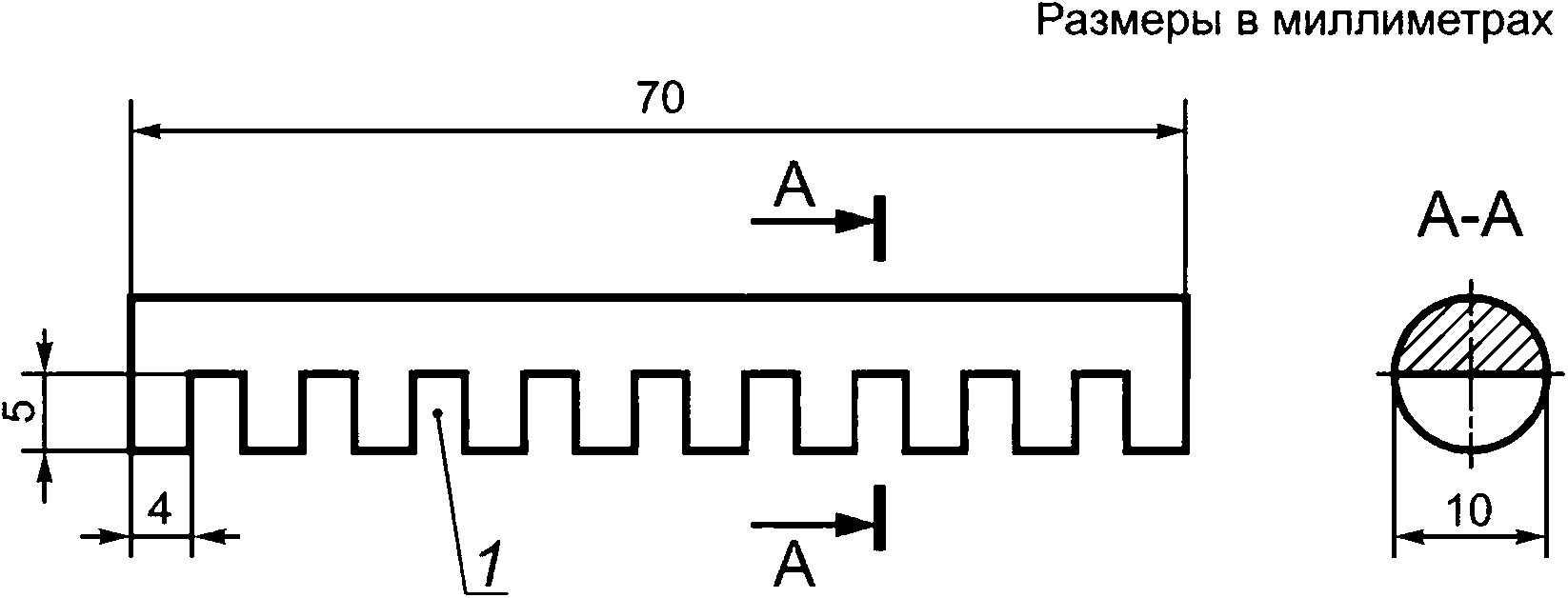

Если в станке первый приводной подающий ролик находится после первого горизонтального шпинделя, то столы и кромки стола рядом с этим шпинделем должны отвечать следующим требованиям:

a) столы, включая борта стола, должны быть изготовлены из легкого сплава, чугуна или стали;

b) если стол или края стола имеют прорези (для снижения шума), размеры этих прорезей должны соответствовать приведенным на рисунке 13;

c) если стол или края стола имеют отверстия (для снижения шума), то диаметр этих отверстий должен быть менее 6 мм;

Если требования по перечислениям b) и d) не выполнены, должно быть проведено и пройдено испытание, описанное в приложении G.

|

Рисунок 13 - Размеры кромок стола с пазами

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка, соответствующих функциональных испытаний станка и проведение испытаний согласно приложению G.

5.10.2 Загрузочный бункер

На станках, оснащенных загрузочным бункером (см. рисунок 2), для исключения заклиниваний заготовок должен быть обеспечен минимальный зазор 20 мм между боковыми поверхностями подающего ролика загрузочного бункера (см. рисунок 2, позиция 3) и неподвижными частями загрузочного бункера.

Автоматическая обработка на станке должна быть возможна только при минимальной высоте заполнения загрузочного бункера 50 мм, а его опорожнение должно быть возможным только с помощью органов управления подачи заготовок.

Контроль: путем проведения осмотра и соответствующих измерений станка, проверки чертежей, принципиальных схем и функционирования станка.

5.10.3 Загрузочный магазин

На станках, оснащенных загрузочным магазином (см. рисунок 3), доступ к любой опасной точке загрузочного магазина вплоть до входного отверстия станка должен быть предотвращен, например посредством одной или сочетания следующих мер:

a) неподвижных ограждений с минимальной высотой 1800 мм, расположенных на горизонтальном расстоянии не менее 850 мм от любой опасной точки, и максимальным расстоянием от пола 180 мм;

b) неподвижных ограждений в сочетании с перемещаемыми ограждениями с блокировкой, исключающих доступ к опасным точкам на расстояние не менее 850 мм. Перемещаемые ограждения должны быть снабжены защитной блокировкой, если время остановки подачи превышает 2 с;

В качестве исключения со стороны загрузки может быть применено одно из следующих решений:

1) неподвижное ограждение высотой не менее 700 мм (см. рисунок 3, позиция 1). При этом доступ к промежуткам между двумя соседними загрузочными ремнями/цепями (см. рисунок 3, позиция 3), если эти промежутки шире 400 мм, должен быть предотвращен, например, с помощью оптоэлектронного защитного устройства, имеющего как минимум один луч, расположенный на расстоянии (700±100) мм от уровня пола и на расстоянии 300 мм от внутренней поверхности неподвижного ограждения (см. рисунок 3, позиция 4),

2) неподвижное ограждение с минимальной высотой 1000 мм,

3) перемещаемое ограждение без блокировки с минимальной высотой 1000 мм, устанавливаемое в промежутке между крайним элементом загрузочного магазина и боковым ограждением (см. рисунок 3, позиция 2).

Защитные устройства, предусмотренные в перечислениях 1), 2), 3), должны быть расположены на горизонтальном расстоянии не менее 850 мм от любой опасной точки. Решения по перечислениям 1) и 2) могут быть применены также к пространству между крайним загрузочным элементом и боковым ограждением.

Если защитные приспособления имеют сквозные отверстия, то эти отверстия должны отвечать требованиям ISO 13857:2019 (таблица 4).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и функционирования станка.

5.10.4 Автоматический возврат заготовки

На станках, оснащенных устройством автоматического возврата заготовок (см. рисунок 4), доступ к любым опасным точкам должен быть предотвращен, например посредством одной или сочетанием следующих мер:

a) неподвижных ограждений с минимальной высотой 1800 мм и максимальным расстоянием от пола 180 мм, выступающих в боковом направлении не менее на 850 мм за пределы таких точек для предотвращения бокового доступа;

Контроль: путем проведения осмотра и соответствующих измерений станка, проверки чертежей, принципиальных схем и функционирования станка.

6 Требования безопасности и меры по защите от других опасностей

6.1 Пожар

Применяют ISO 19085-1:2021, 6.1.

6.2 Шум

6.2.1 Снижение шума на стадии проектирования

Применяют ISO 19085-1:2021, 6.2.1, с нижеприведенными дополнениями. Для снижения уровня шума следует использовать:

- прорези или отверстия на краях стола станка согласно 5.10.1, перечисления b) и c);

- встроенный защитный кожух согласно 3.7 или внешний защитный кожух согласно 3.8;

- входящие в состав внешнего кожуха и облицованные звукопоглощающим материалом туннельные заграждения отверстий для загрузки заготовок и выгрузки деталей.

Примечание - Необходимость применения в отношении небольших станков для достижения приемлемого уровня шума в таких решениях может отсутствовать.

6.2.2 Измерение и заявление уровня шума

Применяют ISO 19085-1:2021, 6.2.2, с нижеприведенным дополнением.

Приложение F заменяет приложение F ISO 19085-1:2021.

6.3 Выброс стружки и пыли

Применяют ISO 19085-1:2021, 6.3, с нижеприведенным дополнением.

Блок лазерной маркировки должен быть снабжен выходным отверстием.

6.4 Электричество

Применяют ISO 19085-1:2021, 6.4.

6.5 Эргономика и управляемость

ISO 19085-1:2021, 6.5, применяют с нижеприведенными дополнениями.

На станках с ручной загрузкой заготовок и/или выгрузкой деталей высота рабочих поверхностей соответствующих столов должна быть от 750 до 900 мм от уровня пола.

6.6 Освещение

ISO 19085-1:2021, 6.6, применяют с нижеприведенным дополнением.

Внутри корпуса станка должно быть размещено встроенное освещение согласно EN 1837:1999+A1:2009.

6.7 Пневматика

Применяют ISO 19085-1:2021, 6.7.

6.8 Гидравлика

Применяют ISO 19085-1:2021, 6.8.

6.9 Электромагнитная совместимость

Применяют ISO 19085-1:2021, 6.9.

6.10 Лазер

ISO 19085-1:2021, 6.10, применяют с нижеприведенными добавлениями.

Безопасность блоков лазерной маркировки должна соответствовать категории 1 по IEC 60825-1:2014. Доступ к другим частям более высокой категории риска по IEC 60825-1:2014 должен быть предотвращен неподвижными и/или перемещаемыми ограждениями, блокированными с лазерным блоком.

При наличии в станке блока лазерной маркировки конструкция станка должна обеспечивать нераспространение лазерного излучения.

6.11 Статическое электричество

Применяют ISO 19085-1:2021, 6.11.

6.12 Ошибки установки инструмента

Применяют ISO 19085-1:2021, 6.12.

6.13 Отключение энергоснабжения

Применяют ISO 19085-1:2021, 6.13.

6.14 Техническое обслуживание

Применяют ISO 19085-1:2021, 6.14.

6.15 Возможные, но несущественные опасности

Применяют ISO 19085-1:2021, 6.15.

7 Информация для пользователя

7.1 Предупреждающие устройства

Применяют ISO 19085-1:2021, 7.1.

7.2 Маркировка

7.2.1 Общие сведения

Применяют ISO 19085-1:2021, 7.2.1.

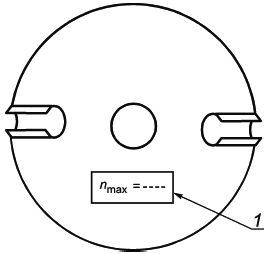

7.2.2 Дополнительная маркировка

ISO 19085-1:2021, 7.2.2, применяют с нижеприведенными дополнениями.

Должна быть размещена следующая дополнительная информация:

a) вблизи всех частей станка, которые могут нагреваться во время работы до температуры выше 70°C (см. ISO 13732-1:2006, рисунок 2), должны быть размещены предупреждающие надписи о потенциально горячих деталях.

Примечание - Температура столов станков в значительной степени зависит от качества поверхностей столов, условий работы и материала заготовки. В частности, установлено, что при механической обработке некоторых видов тропической лиственной древесины столы станков нагреваются до высоких температур;

_______________

* Допустимая частота вращения инструмента не должна быть меньше частоты вращения шпинделя.

|

Рисунок 14 - Пример этикетки для шпинделей

c) на станке, оснащенном блоком лазерной маркировки, должен быть предупреждающий символ о доступном значении лазерного излучения в соответствии с EN 12198-1:2000+А1:2008;

d) у каждого вертикального правого шпинделя, отличного от первого вертикального правого шпинделя, должна быть предупреждающая этикетка с указанием установки удерживающих/препятствующих устройств, например прижимного/подающего ролика перед шпинделем;

e) рядом с вертикальными направляющими штабеля заготовок загрузочного бункера (см. рисунок 2, позиция 4) должна быть расположена этикетка с предупреждением об опасности наматывания и раздавливания.

7.3 Инструкция по эксплуатации

7.3.1 Общие сведения

Применяют ISO 19085-1:2021, 7.3.1.

7.3.2 Дополнительная информация

Применяют ISO 19085-1:2021, 7.3.2, с нижеприведенными добавлениями.

В инструкции по эксплуатации должны быть, в частности, указаны:

a) предупреждение о недопустимости неправильного использования станка [одновременной обработки нескольких, рядом (параллельно) расположенных заготовок, строгания и/или рейсмусования и попутного фрезерования на не предназначенных для этого станках и т.д.] при исключении демонтажа защитного оборудования;

b) информация о том, что максимальная длина обрабатываемых заготовок должна быть минимум на 500 мм меньше длины свободного пространства на выходной стороне станка;

c) предупреждение о недопустимости использования пильных дисков из быстрорежущей стали (HSS);

d) предупреждение о том, что в составных режущих инструментах (фрезах, ножевых головках и т.д.) следует использовать только крепежные детали, поставляемые изготовителем инструмента;

e) предупреждение о том, что детали станков могут нагреваться во время работы, и перечень всех деталей, которые могут нагреваться свыше 70°C, например столы станка и ограждения;

f) предупреждение о том, что перед пуском встроенной подачи невращающиеся шпиндели должны находиться в нережущем положении или их режущие инструменты должны быть сняты;

d) информация о том, как избежать контакта между теми инструментами, которые регулируют вручную, и другими частями станка, например прижимными башмаками и подающими роликами, в частности: при провороте инструмента вручную после его установки для проверки того, что он не контактирует с другими частями станка;

h) информация о том, как избежать контакта между инструментами и другими частями станка во время механической регулировки шпинделей, например: при позиционировании инструмента или при проверке правильности работы системы числового программного управления;

i) на станках с ручной регулировкой высоты подъема инструмента маховиком - информация о недопустимости подъема вращающегося инструмента, когда заготовки или их части еще находятся в станке;

j) информация о том, что для станков, оснащенных гидростатической фиксацией инструмента, должны быть использованы только устройства фиксации инструмента, имеющие механическое устройство защиты от ослабления инструмента в случае утечки в гидростатической системе;

I) информация о том, что блок лазерной маркировки должен быть подключен к специальной вытяжной системе, отдельной от той, к которой подключены другие вытяжные патрубки станка;

m) предупреждение об опасностях наматывания и раздавливания, существующих в загрузочном бункере;

n) методы и периодичность испытаний защитных устройств, содержащие:

1) методику проверки противоосколочных пальцев на предмет нахождения пальцев в полностью закрытом положении при отсутствии заготовки,

2) методику проверки противоосколочных пальцев узла дисковой пилы на предмет нахождения пальцев в положении покоя при отсутствии заготовки;

o) инструкция о том, как отрегулировать регулируемое ограждение, препятствующее доступу к любому нижнему горизонтальному инструменту, кроме первого;

p) инструкция по установке, эксплуатации и регулировке защитных устройств вертикальных правых шпинделей (кроме первого правого вертикального шпинделя) вместе с изображением этих защитных устройств;

q) указание о периодичности проверки усилия зажима шпинделей HSK персоналом, уполномоченным изготовителями этих зажимных систем.

Приложение A

(справочное)

Перечень существенных опасностей

Текст ISO 19085-1:2021, приложение A, заменено нижеприведенным текстом.

В таблице A.1 перечислены все значительные опасности, опасные ситуации и события (см. ISO 12100:2010), которые являются значимыми для четырехсторонних продольно-фрезерных станков и которые должны быть учтены для предупреждения или снижения рисков.

Таблица A.1 - Список существенных опасностей

N | Опасности, опасные ситуации и опасные события | ISO 12100:2010 | Настоящий стандарт |

1 | Механические опасности от воздействия: - составных частей станка или обрабатываемых заготовок: | ||

a) форма станка | 6.2.2.1, 6.2.2.2, 6.3 | 4.2, 5.3, 5.6, 5.10, 6.15, 7.2, 7.3 | |

b) относительное расположение | 4.2, 4.3, 4.8, 5.6, 7.2 | ||

c) масса и устойчивость (потенциальная энергия составных частей, которые могут перемещаться под действием силы тяжести) | 4.8, 4.9 | ||

d) масса и скорость (кинетическая энергия составных частей станка при их управляемом или неуправляемом движении) | 4.3, 4.8, 5.6, 5.10 | ||

e) механическая прочность: | 5.2 | ||

- накопленная энергия внутри станков: | |||

f) жидкости и газы под давлением | 6.2.10, 6.3.5.4 | 4.8, 6.7, 6.13 | |

1.1 | Опасность защемления и раздавливания | 4.3, 4.4, 4.8, 5.4, 5.6, 5.10, 6.12, 6.13 | |

1.2 | Опасность пореза | 4.3, 4.4, 5.4, 5.6, 5.10, 6.12, 6.13 | |

1.3 | Опасность разреза или разрыва | 4.3, 4.4, 4.5, 4.8, 5.4, 5.6, 6.12, 6.13 | |

1.4 | Опасность наматывания | 4.4, 4.5, 5.6, 6.12, 6.13 | |

1.5 | Опасность затягивания или захвата | 4.3, 4.4, 4.5, 5.4, 5.6, 6.12, 6.13 | |

1.6 | Опасность удара | 4.3, 5.10, 6.12 | |

1.9 | Опасность впрыска или выброса жидкости под высоким давлением | 6.2.10 | 4.4, 5.9, 5.10, 6.12 |

2 | Возможные источники электрических опасностей | ||

2.1 | Контакт работников с находящимися под напряжением исправными составными частями станка (прямой контакт) | 6.2.9, 6.3.5.4 | 6.4, 6.13 |

2.2 | Контакт работников с находящимися под напряжением неисправными составными частями станка (непрямой контакт) | 6.2.9 | 6.4, 6.13 |

2.4 | Статическое электричество | 6.2.9 | 6.11 |

4 | Акустические опасности от воздействия шума, следствиями которых может стать: | ||

4.1 | Потеря слуха (глухота) и другие физиологические расстройства (потеря равновесия, потеря сознания) | 6.2.2.2, 6.3 | 6.2, 7.3 |

4.2 | Несчастные случаи из-за нарушения звуковых сигналов и речевой связи между работниками | ||

6 | Опасности, создаваемые излучением | ||

6.5 | Лазер | 6.3.4.5 | 6.10 |

7 | Опасности, создаваемые материалами и веществами (и их частицами), обрабатываемыми на станках или используемыми при эксплуатации станков | ||

7.1 | Опасность контакта или вдыхания вредных жидкостей и пыли | 6.2.3, 6.2.4 | 6.3, 7.3 |

7.2 | Пожароопасность | 6.2.4 | 6.1 |

8 | Опасности, вызванные несоблюдением эргономических требований при разработке станков | ||

8.1 | Вредные для здоровья позы работников, приводящие к чрезмерным напряжениям их тела | 6.2.7, 6.2.8, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 4.2, 6.5 |

8.2 | Анатомия кисти-предплечья или стопы-голени | 6.2.8.3 | 6.5 |

8.4 | Местное освещение | 6.2.8.6 | 6.6, 7.3 |

8.5 | Умственная перегрузка и недогрузка, стресс | 6.2.8.5 | 7.3 |

8.6 | Человеческая ошибка, модель поведения человека | 6.2.8.1, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 7.3 |

8.7 | Проектирование, расположение или идентификация ручных органов управления | 6.2.8.7, 6.2.11.8 | 4.2 |

8.8 | Проектирование или расположение визуальных дисплеев | 6.2.8.8, 6.4.2 | 4.2 |

9 | Сочетание опасностей | 6.3.2.1 | 4.3, 4.5, 4.7, 4.8, 5.6, 6.12, 6.13 |

10 | Неожиданный пуск, неожиданный выход за пределы допустимых значений параметров/превышения скорости (или любые подобные неисправности и сбои) | ||

10.1 | Отказ/нарушение работы системы управления | 6.2.11, 6.3.5.4 | 4.1, 6.13 |

10.2 | Восстановление энергоснабжения после перерыва | 6.2.11.4 | 4.8, 6.7 |

10.3 | Внешние воздействия на электрооборудование | 6.2.11.11 | 4.1, 6.9 |

10.4 | Другие внешние воздействия (сила тяжести) | 6.2.12.2 | 5.10 |

10.5 | Ошибки в программном обеспечении | 6.2.11.7 | 4.1 |

10.6 | Ошибки, допущенные оператором (из-за несоответствия станков человеческим характеристикам и способностям, см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2 | 4.2, 6.5, 7.3 |

11 | Невозможность останова станка в наиболее благоприятных возможных условиях | 6.2.11.1, 6.2.11.3, 6.3.5.2 | 4.4, 4.5, 6.13 |

12 | Изменение скорости вращения инструментов | 6.2.2.2, 6.2.3 | 4.7 |

13 | Отказ источников питания | 6.2.11.1, 6.2.11.4 | 4.8 |

14 | Отказ цепи управления | 6.2.11, 6.3.5.4 | 4.1 |

15 | Ошибки установки инструмента | 6.2.7, 6.4.5 | 6.12 |

16 | Разрушения во время работы | 6.2.3 | 5.2, 5.9 |

17 | Падающие или выбрасываемые объекты или жидкости | 6.2.3, 6.2.10 | 4.8, 7.3 |

18 | Потеря устойчивости/опрокидывание станков | 6.3.2.6 | 5.1 |

19 | Опасность поскальзывания, спотыкания и падения при работе с механизмами (из-за их механической природы) | 6.3.5.6 | 7.3 |

Приложение B

(справочное)

Требуемые уровни эффективности защиты

ISO 19085-1:2021, приложение B, заменено нижеприведенным текстом.

Область | Функция безопасности | Структурный элемент ISO 19085-1 | Структурный элемент настоящего стандарта | ||

Пуск | 1 | Предотвращение неожиданного пуска | c | 4.3.1 | |

2 | Блокировка пуска | c | 4.3.1 | ||

3 | Блокировка механической подачи с вращением инструмента | c | 4.3.1 | ||

4 | Предотвращение неожиданного включения питания | c | 4.3.2 | ||

5 | Блокировка включения питания | c | 4.3.2 | ||

6 | Блокировка включения блока лазерной маркировки с подачей | c | 4.3.4 | ||

7 | Блокировка включения блока лазерной маркировки с обнаружением заготовки | b | 4.3.4 | ||

Стоп | 8 | Отключение блока лазерной маркировки при безопасной остановке | c | 4.4.1 | |

9 | Нормальный останов (функция торможения исключена) | c | 4.4.2 | ||

10 | Аварийный останов (функция торможения исключена) | c | 4.4.4 | ||

11 | Блокировка беспроводного соединения с аварийным остановом | c | 4.2 | ||

Торможение | 12 | Включение тормозов | c | 4.5 | |

инструмента | 13 | Электрическая тормозная система (за исключением PDS/SR) | b | 4.5 | |

14 | Система силового привода, связанная с безопасностью [SS1 PDS (SR)] | c | 4.5 | ||

15 | Блокировка отпускания тормозов | c | 5.4.3 | ||

16 | Выбор режима | c | 4.6 | ||

17 | Запуск приводов шпинделей | c | 4.6.2 | ||

18 | Предотвращение обратной подачи во время вращения инструмента | c | 4.6.2 | ||

19 | Предотвращение одновременного включения настройки другого устройства | b | 4.6.2 | ||

20 | Возможность одновременной настройки нескольких устройств | b | 4.6.2 | ||

21 | Блокировка вращения инструмента с одновременным выбором регулировки нескольких устройств | b | 4.6.2 | ||

Частота вращения шпинделя | 22 | Контроль максимальной частоты вращения | c | 4.7.3 | 4.7.3 |

Управление | 23 | Блокировка операций с контролем пневматического давления | b | 4.8 | |

24 | Предотвращение автоматического пуска и сохранение настроенных позиций | c | 4.8 | ||

25 | Ручной сброс | c | 4.9 | ||

26 | Обнаружение и мониторинг остановов | c | 4.10 | ||

27 | Контроль скорости движения частей станка | b | 4.11 | ||

28 | Задержка по времени | c | 4.12 | ||

29 | Предотвращение неожиданного запуска инструментальных шпинделей | c | 4.6.1, 5.3.1 | ||

30 | Контроль инициирования | c | 4.6.1, 4.6.2, 5.8 | ||

31 | 10-минутная задержка отключения контроля инициирования | c | 4.6.1, 4.6.2, 5.8 | ||

32 | 20-секундная задержка отключения контроля инициирования | c | 4.6.2 | ||

Крепление инструмента | 33 | Блокировка высвобождения инструмента при остановке шпинделя | c/b + b/b + mech. syst. | 5.3.1 | |

Защита | 34 | Блокировка перемещаемых ограждений | c | 5.5.2.2, 5.5.2.3 | |

35 | Защитное запирание перемещаемых ограждений | c | 5.5.2.3 | ||

36 | Удержание до пуска | b/c | 5.5.3 | ||

37 | Блокировка опасных перемещений с помощью электрочувствительного защитного оборудования (ESPE) | c | 5.5.5 | ||

38 | Блокировка опасных перемещений с помощью пневмочувствительного защитного оборудования (PSPE) | c | 5.5.6 | ||

39 | Блокировка функции переопределения отключающего устройства | c | 5.6.3 | ||

40 | Блокировка съемного туннельного ограждения со шпинделями при попутном резании | c | 5.9.3.2 | ||

41 | Безопасное инициирование останова путем пуска пневмочувствительного защитного оборудования (PSPE) или активного оптоэлектронного защитного устройства (AOPD) | c | 4.6.2, 5.10.3, 5.10.4 | ||

42 | Блокировка подвижных ограждений с блоком лазерной маркировки | c | 6.10 | ||

Зажим | 43 | Блокировка удержания заготовки с источником электропитания | c | 5.8 | |

44 | Блокировка регулировки высоты с остановом инструмента | c | 5.8 | ||

45 | Блокировка движения механизма подачи вверх с ограждениями | c | 5.8 | ||

46 | Система обнаружения заготовок | b | 5.8 | ||

Приложение C

(обязательное)

Испытание на устойчивость

Не применяют ISO 19085-1:2021, приложение C.

Приложение D

(обязательное)

Испытания на торможение

Применяют ISO 19085-1:2021, приложение D.

Приложение E

(обязательное)

Испытание на удар

Применяют ISO 19085-1:2021, приложение E.

Приложение F

(обязательное)

Испытания на шум

F.1 Общая информация

Применяют ISO 19085-1:2021, F.1.

F.2 Определение А-взвешенного уровня звукового давления на рабочих местах

F.2.1 Основные стандарты и процедура измерений

Применяют ISO 19085-1:2021, F.2.1.

F.2.2 Продолжительность измерений

ISO 19085-1:2021, F.2.2, применяют с нижеприведенными дополнениями.

Измерения под нагрузкой следует проводить при одновременной работе всех режущих инструментов и непрерывной подаче заготовок (испытательных образцов).

F.2.3 Положение микрофонов на рабочих местах оператора

ISO 19085-1:2021, F.2.3, применяют с нижеприведенными дополнениями.

Микрофон, используемый для измерения излучаемого шума в положении оператора, должен находиться в следующих положениях:

a) на стороне ввода перед приемным столом на 1,5 м выше уровня пола и на расстоянии 1,5 м от передней грани кожуха (входного отверстия) против направления подачи и на расстоянии 1 м от контактной поверхности правого ограждения в направлении, перпендикулярном направлению подачи;

b) на стороне отвода 1,5 м над уровнем пола и на расстоянии 1 м от задней грани ограждения (выходного отверстия) в направлении подачи и 1 м от контактной поверхности правого ограждения в направлении, перпендикулярном направлению подачи;

c) для станков с загрузочным магазином [вместо положения, приведенного в перечислении а)]: 1,5 м над уровнем пола и 0,5 м перед загрузочными ремнями/цепями на расстоянии 1 м от первого обращенного к станку ремня/цепи против направления подачи.

F.2.4 Погрешность измерений

Применяют ISO 19085-1:2021, F.2.4.

F.3 Определение A-взвешенного уровня мощности звука

F.3.1 Основные стандарты и процедура измерений

Применяют ISO 19085-1:2021, F.3.1.

F.3.2 Определение уровня мощности звука на очень больших станках

Применяют ISO 19085-1:2021, F.3.2.

F.3.3 Продолжительность измерений

ISO 19085-1:2021, F.3.3, применяют с нижеприведенными дополнениями.

Измерения под нагрузкой следует проводить при одновременной работе всех режущих инструментов и непрерывной подаче заготовок (испытательных образцов).

F.3.4 Погрешность измерений

Применяют ISO 19085-1:2021, F.3.4.

F.4 Условия монтажа

Применяют ISO 19085-1:2021, F.4.

F.5 Условия эксплуатации

F.5.1 Рабочие условия во время измерений

ISO 19085-1:2021, F.5.1, применяют с нижеприведенными дополнениями.

Рабочие условия, перечисленные в таблице F.1, устанавливают во время измерения для станков с максимальной скоростью подачи менее 120 м/мин. Для станков со скоростью подачи, равной или превышающей 120 м/мин, применяют положения по ISO 19085-1:2021, F.5.1.

Примечание - Для станков с большей скоростью подачи, специализированных относительно конкретных инструментов и деталей, многие данные, перечисленные в таблице F.1, обычно не подходят. Такие станки, как правило, интегрируются в производственную линию с механизированной загрузкой и разгрузкой, и измерение их шумового излучения следует проводить только на площадке заказчика.

Для станков, имеющих максимальную скорость подачи >40 м/мин, проводят дополнительное измерение при 80% максимальной скорости подачи или 96 м/мин в зависимости от того, какая из этих величин ниже. При этом испытуемый материал и другие условия монтажа и эксплуатации станка должны оставаться неизменными.

F.5.2 Испытательный материал

F.5.2.1 Древесностружечная плита

ISO 19085-1:2021, F.5.2.1, не применяют.

F.5.2.2 Древесностружечная плита с покрытием

ISO 19085-1:2021, F.5.2.2, не применяют.

F.5.2.3 Мягкая древесина

Применяют ISO 19085-1:2021, F.5.2.3.

F.5.2.4 Твердая древесина

ISO 19085-1:2021, F.5.2.4, не применяют.

F.5.3 Стандартные инструменты

ISO 19085-1:2021, F.5.3, не применяют.

Таблица F.1 - Условия эксплуатации

Наименование параметра | Значение параметра | Выполняется | ||

Нормальный режим (скорость подачи 60 м/мин) | Тяжелый режим (скорость подачи >60 м/мин) | или не выполняется | ||

Заготовка | ||||

Материал | Хвойная древесина согласно F.5.2.3 | |||

Длина заготовки | 1000 мм | 2000 мм | ||

Ширина заготовки | 100 мм | |||

Высота заготовки | Максимум 80 мм, обработка до конечного минимума в 50 мм | |||

Предыдущая обработка | Обработка с четырех сторон | |||

Вид работ | Обработка с четырех сторон | |||

Дополнительная обработка одной горизонтальной и одной вертикальной поверхности, по возможности | ||||

Инструмент | ||||

Тип инструмента | Стандартная ножевая головка с прямолинейными ножами | |||

Ширина ножей нижней и верхней головок | 120 мм | |||

Ширина ножей боковых головок | 100 мм | |||

Выступ режущих кромок | 1,5 мм | |||

Глубина резания, общая | 3 мм | |||

Зазор между поверхностью стола и инструментом | 4 мм, если регулируется | |||

Частота вращения шпинделя | 6000 об/мин | |||

Принцип резания | Встречное резание | |||

Количество ножей | 4 | 6 | ||

Режимы резания | ||||

Скорость подачи | 15 м/мин | 60 м/мин | ||

Количество задействованных режущих инструментов | Не более 4 | Не более 6 | ||

Диаметр окружности резания | 125 мм | 160 мм | ||

Скорость резания | 39 м/с | 50 м/с | ||

Или как можно ближе. При диаметре шпинделя более 40 мм диаметр окружности резания может превышать 125 мм. | ||||

F.6 Информация, подлежащая регистрации

Применяют ISO 19085-1:2021, F.6.

F.7 Информация, подлежащая предоставлению

Применяют ISO 19085-1:2021, F.7.

F.8 Заявление и контроль значений шумовых характеристик

F.8.1 Общие сведения и содержание

Применяют ISO 19085-1:2021, F.8.1.

F.8.2 Пример заявления шумового излучения

Применяют ISO 19085-1:2021, F.8.2.

Приложение G

(обязательное)

Испытание столов станка на сопротивление скольжению

G.1 Общая информация

Испытание состоит в обработке (строгании) на станке специальной заготовки, чтобы воспроизвести выброс частиц древесины во время механической обработки и убедиться в том, что кромки или зубья столов станка не повреждены и не деформированы.

G.2 Заготовка

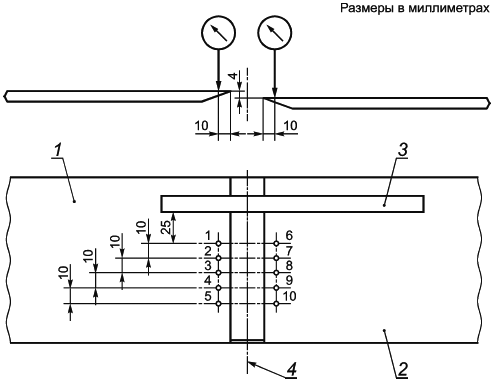

Заготовка состоит из корпуса и 10 вставок (см. рисунок G.1).

Корпус: предпочтительно из хвойных пород;

содержание влаги - от 8% до 14%;

размеры L=I=h=500 мм = 90 мм = 90 мм;

опора обработана с четырех сторон.

Вставка: рифленый штифт из бука диаметром 10 мм (см. рисунок G.1);

длина 70 мм;

закрепление в глухих отверстиях корпуса;

прорезание канавок перпендикулярно оси на глубину 5 мм пильным диском с твердосплавными пластинами толщиной 3,2 мм;

вставки должны быть установлены полностью (см. рисунок G.2).

|

1-9 пазов шириной 3,2 мм с интервалом 4 мм

Рисунок G.1 - Вставка

|

1 - корпус; 2 - глухие отверстия; 3 - вставка; 4 - обрабатываемая грань корпуса заготовки; 5 - направление подачи

Рисунок G.2 - Заготовка в сборе и направление подачи

G.3 Точки измерения

Каждая точка измерения шероховатости отмечена на кромках подающего и приемного столов, как показано на рисунке G.3.

Для измерения в каждой точке должен быть использован индикатор часового типа с точностью 0,01 мм.

При наличии пазов на кромках столов точка измерения должна находиться в центре каждого зубца.

G.4 Методика испытания

Фиксируют направляющее ограждение и проводят измерение шероховатости в каждой точке, как указано на рисунке G.3.

Устанавливают подающий стол таким образом, чтобы глубина резания составляла 4 мм.

Выполняют обработку заготовки со скоростью подачи (6±2) м/мин.

После обработки грань корпуса заготовки, на которой видны штифты, выравнивают, а в направлении подачи появляются впадины-полуокружности от прорезей во вставках.

Обработку заготовки и измерения до и после обработки выполняют 10 раз.

Измеряют в таких же точках, как и в G.3.

|

1 - приемный стол; 2 - подающий стол; 3 - направляющее ограждение; 4 - ось строгальной ножевой головки

Рисунок G.3 - Точки измерения шероховатости столов

G.5 Результат

Испытание считают пройденным, если максимальная высота неровностей профиля рабочих поверхностей столов не превышает 0,2 мм и отсутствуют визуальные повреждения поверхностей столов.

Протокол испытания должен содержать следующую информацию:

- дата;

- производитель станка;

- тип и модель станка;

- серийный номер станка;

- рабочая ширина строгания, мм;

- максимальная глубина строгания, мм.

Таблица G.1 - Пример таблицы протокола испытаний

Показатель | Результаты измерений, мм | |

Кромка приемного стола | Кромка подающего стола | |

Точка измерения | 1 2 3 4 5 | 6 7 8 9 10 |

Измерение перед испытанием | ||

Измерение после испытания | ||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного, европейского стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 286-2:2010 | MOD | ГОСТ 25347-2013 (ISO 286-2:2010) "Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов" |

ISO 12100:2010 | IDT | ГОСТ ISO 12100-2013 "Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска" |

ISO 13849-1:2015 | - | *, |

ISO 13857:2019 | - | *, |

ISO 19085-1:2021 | - | * |

IEC 60825-1:2014 | - | *, ) |

EN 847-1:2017 | - | *, |

EN 1837:1999+A1:2009 | - | *, |

EN 12198-1:2000+A1:2008 | IDT | ГОСТ EN 12198-1-2012 "Безопасностьстанков. Оценка и уменьшение опасности излучения, исходящего от станков. Часть 1. Общие принципы" |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

_______________

Библиография

[1] | ISO 13732-1:2006 | Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Эргономика термальной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности) |

[2] | ISO 14163:1998 | Acoustics - Guidelines for noise control by silencers (Акустика. Руководящие указания по снижению шума с помощью шумоглушителей) |

[3] | ISO 15667:2000 | Acoustics. Guidelines for noise control by enclosures and cabins (Акустика. Руководящие указания по защите от шума с помощью кожухов и кабин) |

[4] | EN 847-2:2017 | Tools for woodworking - Safety requirements - Part 2: Requirements for the shank of shank mounted milling tools/circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 2. Требования к хвостовикам фрез и к лезвиям дисковых пил) |

УДК 79.120.10:006.354 | МКС 79.120.10 | IDT |

Ключевые слова: оборудование деревообрабатывающее, станки, безопасность, опасности, шпиндель, инструмент | ||