ГОСТ EN 1218-1-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ ШИПОРЕЗНЫЕ

Часть 1

Станки шипорезные односторонние с передвижным столом

Safety of woodworking machines - Tenoning machines - Part 1: Single end tenoning machines with sliding table

ОКС 13.110; 79.120.10

ОКП 38 1000

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО "ЭНИМС") на основе собственного аутентичного перевода стандарта, указанного в п.4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 05.11.2013 N 61-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 марта 2014 г. N 135-ст межгосударственный стандарт ГОСТ EN 1218-1-2013 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту EN 1218-1:1999 + А1:2009* Safety of woodworking machines - Tenoning machine - Part 1: Single end tenoning machines with sliding table (Безопасность деревообрабатывающих станков. Станки шипорезные. Часть 1: Станки шипорезные односторонние с передвижным столом).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительных приложениях ДА и ДБ.

Перевод с английского языка (en).

Степень соответствия - идентичная (IDT).

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт подготовлен как идентичный с европейским стандартом ЕН 1218-1:1999Ф + А1:2009 "Безопасность деревообрабатывающих станков. Станки шипорезные. Часть 1: Станки шипорезные односторонние с передвижным столом" (EN 1218-1:1999 + А1:2009 "Safety of woodworking machines - Tenoning machines. Part 1: Single end tenoning machines with sliding table"), соответствует основным требованиям безопасности Директив Европейского союза и связанными с ними нормами EFTA.

Настоящий стандарт является стандартом типа С в соответствии с EN ISO 12100-1, EN ISO 12100-2.

В настоящем стандарте рассмотрены основные опасности, опасные ситуации и опасные случаи, характерные для работы на шипорезных односторонних станках с передвижным столом и установлены требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации этих станков.

В настоящий стандарт также включена информация, которой изготовитель обязан обеспечить пользователя.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров шипорезных односторонних станков.

Общие требования безопасности к инструментам по деревообработке приведены в EN 847-1.

1 Область применения

Настоящий стандарт распространяется на односторонние шипорезные станки с передвижным столом (далее - станки), определяет основные опасности, опасные ситуации и опасные случаи, перечисленные в разделе 4, которые относятся к* и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при работе на этих станках, предназначенных для обработки заготовок из цельной и модифицированной древесины, при использовании станков по назначению и в соответствии с условиями изготовителя станков.

_______________

* Текст документа соответствует оригиналу. - .

Настоящий стандарт не распространяется на:

a) станки, где нарезание шипа производится дисковыми пилами (концеравнительные);

b) станки, где проектная скорость вращения любого шпинделя инструмента превышает 6000 об/мин;

c) станки, где скорость подачи переднего передвижного стола в любом направлении превышает 25 м/мин +5%;

d) комбинированные станки, используемые также и для нарезания шипов (см. EN 940);

e) станки фрезерные с нижним вертикальным расположением шпинделя с шипорезной кареткой (см. EN 848-1).

Примечание - Двухсторонние шипорезные станки с подачей цепью или цепями рассмотрены в [2]. Шипорезные станки, где нарезание шипов производят посредством дисковых пил, рассмотрены в [3].

Настоящий стандарт применяют к указанным станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные (региональные) стандарты*, обязательные для применения с этим стандартом. При датированных ссылках последующие редакции международных (региональных) стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая все его изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 349:1993, Safety of machinery - Minimum distances to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела)

EN 614-1:2006, Safety of machinery - Ergonomic principles - Part 1: Terms, definitions and general principles (Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и общие принципы)

EN 847-1:2005, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades (Инструменты станочные для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

EN 848-1:2007, Safety of woodworking machines - One side moulding machines with rotating tool - Part 1: Single spindle vertical moulding machines (Безопасность деревообрабатывающих станков. Станки фрезерные односторонние. Часть 1. Одношпиндельные фрезерные станки с вертикальным шпинделем)

EN 894-1:1997, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 1. Общие основы взаимодействия пользователя со средствами отображения информации и органами управления)

EN 894-2:1997, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 2. Дисплеи)

EN 894-3:2000, Safety of machinery - Ergonomic requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 3. Исполнительные механизмы системы управления)

EN 940:2009, Safety of woodworking machines - Combined wood-working machines (Безопасность деревообрабатывающих станков. Станки комбинированные деревообрабатывающие)

EN 953:1997, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования по конструированию и изготовлению неподвижных и перемещаемых ограждений)

EN 982:1996, Safety requirements for fluid power systems and their components - Hydraulics (Безопасность машин. Требования безопасности гидравлических и пневматических систем и их компонентов. Гидравлика)

EN 983-1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (Безопасность машин. Требования безопасности гидравлических и пневматических систем и их компонентов. Пневматика)

EN 1005-1:2001, Safety of machinery - Human physical performance - Part 1: Terms and definitions EH 1005-1:2001 (Безопасность машин. Физические возможности человека. Часть 1. Термины и определения)

EN 1005-2:2003, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами)

EN 1005-3:2002, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий для работы на машинах)

EN 1005-4:2005, Safety of machinery - Human physical performance - Part 4: evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические возможности человека. Часть 4. Положение тела человека при работе с машинами и механизмами)

EN 1037:1995, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного повторного пуска)

EN 1088:1995, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с ограждениями. Основные принципы для проектирования и выбора)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005 modified) (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования (МЭК 60204-1:2005, модифицированный))

EN 60529:1991, Degrees of protection provided by enclosures (IP code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (IP-код) (МЭК 60529:1989))

EN 60947-4-1:2001, Low-voltage switchgear and control gear. Part 4: Contactors and motor starters - Section 1: Electromechanical contactors and motor starters. (IEC 60947-4-1:2000) (Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 4-1. Контакторы и пускатели электродвигателей. Электромеханические контакторы и пускатели электродвигателей. (МЭК 60947-4-1:2001))

EN 60947-5-1:2004, Low-voltage switchgear and control gear - Part 5: Control circuit devices and switching elements - Section 1: Electromechanical control circuit devices (IEC 60947-5-1:2003) (Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 5-1. Устройства и коммутационные элементы цепей управления. Электромеханические устройства цепей управления (МЭК 60947-5-1:2003))

EN 61310-1:2008, Safety of machinery - Indication, marking and actuating - Part 1: Requirements for visual, auditory and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и тактильным сигналам (МЭК 61310-1:2007))

EN ISO 3743-1:1995, Acoustics - Determination of sound power levels of noise sources - Engineering methods for small, movable sources in reverberant fields - Part 1: Comparison methods for hard-walled test rooms (ISO 3743-1:1994) (Акустика. Определение уровней звуковой мощности источников шума. Технические методы для небольших подвижных источников в реверберационных полях. Часть 1. Сравнительный метод для твердостенных испытательных камер (ИСО 3743-1:1994))

EN ISO 3743-2:1996, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, movable sources in reverberant fields - Part 2: Methods for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума. Технические методы для небольших подвижных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных испытательных камер (ИСО 3743-2:1994))

EN ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (ISO 3744:1994) (Акустика. Определение уровней звуковой мощности источников шума с использованием звукового давления. Технический метод в условиях свободного звукового поля над отражающей плоскостью (ИСО 3744:1994))

EN ISO 3745:2003, Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and hemi-anechoic rooms (ISO 3745:2003) (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Точные методы для заглушенных и полузаглушенных камер (ИСО 3745:2003))

EN ISO 3746-1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995) (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения (ИСО 3746:1995))

EN ISO 4871:1996, Acoustics - Determination and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка (ИСО 4871:1996))

EN ISO 9614-1:1995, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614:1993) (Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Часть 1. Измерение в отдельных точках (ИСО 9614-1:1993))

EN ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Survey method in situ (ISO 11202:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте (ИСО 11202:1995))

EN ISO 11204:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections (ISO 11204:1995) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на внешние воздействующие факторы (ИСО 11204:1995))

EN ISO 11688-1:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1995) (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ИСО/TR 11688-1:1995))

EN ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология (ИСО 12100-1:2003))

EN ISO 12100-2:2003, Safety of machinery - Basic concepts, general principles for design - Technical principles (ISO 12100-2:2003) (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы (ИСО 12100-2:2003))

EN ISO 13850:2008, Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы проектирования (ИСО 13850:2006))

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны (ИСО 13857:2008))

ISO 230-1:1996, Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or finishing conditions (Испытания станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в режиме чистовой обработки)

ИСО 7960:1995 Шумы, распространяющиеся по воздуху при работе станков. Режимы работы деревообрабатывающих станков (ISO 7960:1995, Airborne noise emitted by machine tools - Operating conditions for woodworking machines)

ISO 7988:1988, Woodworking machines - Double-end tenoning machines - Nomenclature and acceptance conditions (Станки деревообрабатывающие. Двусторонние шипорезные станки. Номенклатура и условия приемки)

HD 21.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having thermoplastic insulation - Part 1: General requirements (Силовые кабели номинальным напряжением до 450/750 В включительно с изоляцией из термопластика. Часть 1. Общие требования)

HD 22.1 S4:2002, Cables of rated voltages up to and including 450/750 V and having cross-linked insulation - Part 1: General requirements (Силовые кабели номинальным напряжением до 450/750 В включительно с изоляцией из сшитого полиэтилена. Часть 1. Общие требования)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

3.1 односторонний шипорезный станок с передвижным столом (single end tenoning machine with sliding table): станок, предназначенный для нарезания шипа (проушины) или зубчатых шипов на одном конце обрабатываемой заготовки в течение одного цикла; шип (проушина, зубчатые шипы) нарезают фрезами и/или дисковыми пилами, установленными на одном или более шпинделях.

3.2 шиповое соединение (шиповой замок) (tenon): нарезанные выступы (шипы) и впадины (проушины) на конце обрабатываемой заготовки, предназначенные для обеспечения шипового соединения (сращивания) обработанных заготовок по длине.

3.3 ручная подача (hand feed): ручная загрузка и обеспечение подачи обрабатываемой заготовки или элемента станка с закрепленным на нем инструментом; ручная подача может включать использование перемещаемой вручную каретки, на которой вручную закреплена обрабатываемая заготовка, и использование съемного механизма подачи.

3.4 встроенная подача (integrated feed): механизм подачи для обрабатываемой заготовки или инструмента, который встроен в станок и на котором обрабатываемая заготовка или элемент станка, содержащий инструмент, удерживается и управляется механически во время обработки.

3.5 выброс (ejection): неожиданное движение от станка обрабатываемой заготовки, ее частей или частей станка во время обработки.

3.6 время разбега (run-up time): время от приведения в действие командного устройства управления пуском станка до достижения шпинделем установленной частоты вращения.

3.7 информация от поставщика (information from the supplier): официальные бюллетени, литература по сбыту, проспекты или другие документы, в которых изготовитель (или поставщик) декларирует характеристики материалов или продукции, или подтверждает соответствие материалов или продукции соответствующему стандарту.

3.8 привод станка (machine actuator): силовой механизм, используемый для приведения в движение станка.

3.9 время выбега (run-down time): время от приведения в действие командного устройства управления остановкой станка до полной остановки вращения шпинделя.

4 Перечень основных опасностей

В разделе приведены основные опасности, опасные ситуации и опасные случаи (далее - основные опасности), характерные, по результатам оценки рисков, для станков, указанных в разделе 1. В настоящем стандарте рассмотрены эти основные опасности и установлены требования безопасности и/или защитные меры по устранению этих опасностей и снижению рисков, а также приведены ссылки на соответствующие требования других стандартов по обеспечению безопасности.

В таблице 1 представлен перечень основных опасностей и указаны пункты EN ISO 12100 (части 1 и 2) и настоящего стандарта, содержащие защитные меры по обеспечению безопасности и снижению рисков.

Таблица 1 - Перечень основных опасностей

Номер позиции и наименование опасности | Обеспечение безопасности | ||

пункт в EN ISO 12100 | соответствующий пункт в настоящем стандарте | ||

часть 1 | часть 2 | ||

1 Механические опасности от воздействия: | |||

- частей станка или обрабатываемых заготовок в зависимости от: | |||

а) формы; | 4.2 | 4.2.1, 4.2.2, 5 | 5.2.3, 5.2.6, 5.2.7, 5.2.8 |

b) относительного расположения; | 5.1.2, 5.1.5 | ||

d) массы и скорости (кинетической энергии элементов станка в управляемом или неуправляемом движении); | 5.2.7, 6.3 | ||

е) механической прочности; | 5.2.2 | ||

- от накопления энергии, внутри станка, например: | |||

g) жидкостями и газами под давлением | 4.10, 5.5.4 | 5.3.7, 5.3.8 | |

1.1 опасность раздавливания | 4.2.1 | 5.2.1, 5.2.7, 5.2.8 | |

1.2 опасность ранения | 5.2.7, 5.2.8 | ||

1.3 опасность разрезания или разрыва | 5.2.2, 5.2.3, 5.2.7, 5.2.8 | ||

1.4 опасность запутывания | 5.2.3, 5.2.4, 5.2.6, 5.2.7 | ||

1.5 опасность затягивания или попадания в ловушку | 5.2.7, 5.2.8 | ||

1.6 опасность удара | 5.2.7 | ||

1.9 опасности, обусловленные выбросом жидкости | 5.3.7, 5.3.8 | ||

2 Электрические опасности, вследствие: | |||

2.1 контакта персонала с токоведущими частями (прямой контакт); | 4.3 | 4.9, 5.5.4 | 5.3.4, 5.3.15 |

2.2 контакта с частями станка, которые в неисправном состоянии находятся под напряжением (косвенный контакт) | 4.3 | 4.9 | 5.3.4, 5.3.15 |

4 Опасности, вызванные шумом, приводящие к: | |||

4.1 потере слуха (глухоте), другим физиологическим расстройствам (например, к потере равновесия, к ослаблению внимания) | 4.5 | 4.2.2, 5 | 5.3.2 |

4.2 ухудшению восприятия речи, звуковых сигналов и т.д. | 5.3.2 | ||

7 Опасности, вызванные материалами и веществами (или их составляющими), используемыми или выделяемыми станком: | |||

7.1 опасности от контакта или вдыхания паров вредных жидкостей, газов, пыли, тумана, дыма | 4.8 | 4.3b, 4.4 | 5.3.3 |

7.2 опасности воспламенения или взрыва | 4.4 | 5.3.1 | |

8. Опасности, возникающие при пренебрежении принципами эргономики при конструировании станка от: | |||

8.1 вредных для здоровья поз, приводящим к чрезмерным напряжениям тела | 4.9 | 4.7, 4.8.2, 4.11.12, 5.5.5, 5.5.6 | 5.1.2 |

8.2 несоответствия анатомическим возможностям рук и ног человека | 4.8.3 | 5.1.2 | |

8.3 скованности, вызываемой применением средств индивидуальной защиты | 4.8.7 | 6.3 | |

8.6 ошибок в поведении людей | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 6.3 | |

8.7 неадекватной конструкции, расположения или опознания органов управления | 4.8.7, 4.11.8 | 5.1.2 | |

8.8 неадекватной конструкции или расположения средств отображения информации | 4.8.8, 6.2 | 5.1.2 | |

9 Комбинация опасностей | 4.11 | 5.1.7 | |

10 Неожиданные пуски, повороты, прокручивания (или любые подобные нештатные состояния) от: | |||

10.1 неполадок или повреждения систем управления | 4.11, 5.5.4 | 5.1.11 | |

10.2 возобновления энергоснабжения после его прерывания | 4.9 | 4.11.4 | 5.1.10 |

10.3 внешнего воздействия на электрооборудование | 4.11.11 | 5.1.1, 5.3.4, 5.3.12 | |

10.6 ошибок оператора (вследствие несоответствия станка характеристикам и возможностям человека, (см. 8.6) | 4.8, 4.11.8, 4.11.10, 5.5.2, 6 | 5.1.1, 5.3.5, 6.3 | |

11 Невозможность остановки станка в желаемом положении | 4.9 | 4.11.1, 4.11.3, 5.5.2 | 5.1.2, 5.1.4 |

13 Нарушение энергоснабжения | 4.11.1, 4.11.4 | 5.2.10 | |

14 Нарушение в цепи управления | 4.11, 5.5.4 | 5.1.1 | |

15 Ошибки монтажа | 4.9 | 4.7, 6.5 | 6.3 |

16 Разрушение во время работы | 4.2.2 | 4.3 | 5.2.2 |

17 Падение или выброс предметов или жидкостей | 4.2.2 | 4.3, 4.10 | 5.2.5, 5.3.15 |

18 Потеря устойчивости, опрокидывание станка | 4.2.2 | 5.2.6 | 5.2.1 |

5 Требования безопасности и/или защитные меры

При проектировании станков, для снижения риска, следует руководствоваться EN ISO 12100-2 (4.1) и требованиями безопасности и/или защитными мерами, приведенными в настоящем разделе.

5.1 Органы управления

5.1.1 Безопасность и надежность систем управления

В настоящем стандарте установлены требования к контролю безопасности всех систем управления станком - от исходного органа управления (например, рукоятки, позиционного переключателя или датчика) до конечного исполнительного механизма станка (например, двигателя или тормозного устройства). Контроль безопасности систем станка связан с контролем следующих органов управления:

- пуск (см. 5.1.3);

- рабочая остановка (см. 5.1.4);

- аварийная остановка (см. 5.1.5);

- блокировка (см. 5.2.7);

- блокировка со стопором ограждения (см. 5.2.7);

- устройства с реакцией на приближение (см. 5.2.7);

- открывание или закрывание ограждения при перемещении передвижного стола (см. 5.2.7), которое:

a) гарантирует, что обрабатываемая заготовка остается прижатой в каждом случае при нарушении энергоснабжения (см. 5.2.8); и

b) на станках со встроенной подачей предотвращает движение стола, если обрабатываемая заготовка не прижата;

- позиционирование шпинделя (см. 5.2.3);

- сбрасывание остаточного давления (см. 5.3.15);

- предотвращение неожиданного повторного пуска при каждом случае нарушения энергоснабжения (см. EN 1037);

- выбор режима (см. 5.1.7);

- остановка подачи (см. 5.1.6);

- торможение (см. 5.2.4).

Эти системы управления, как минимум, должны быть сконструированы и изготовлены с использованием "успешно испытанных" компонентов и "хорошо проверенных" принципов безопасности.

Для целей настоящего стандарта "успешно испытанными" компонентами являются:

a) электрические компоненты, если они соответствуют стандартам, включая следующие:

- EN 60947-5-1 (раздел 3) - для переключателей управления с принудительно размыкающимися контактами, используемыми как механически переключаемые позиционные переключатели для блокировки ограждений и как реле, используемые во вспомогательных цепях управления;

- EN 60947-4-1 - для электромеханических контакторов и пускателей электродвигателей, используемых в главных электрических цепях;

- HD 22.1 S4 - для кабелей с изоляцией из термопластика;

- HD 21.1 S4 - для кабелей с изоляцией из сшитого полиэтилена, если эти кабели дополнительно защищены от механических повреждений (например, размещены внутри станины);

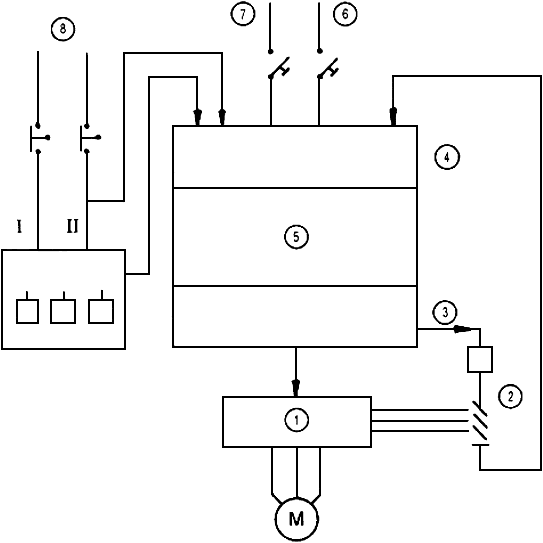

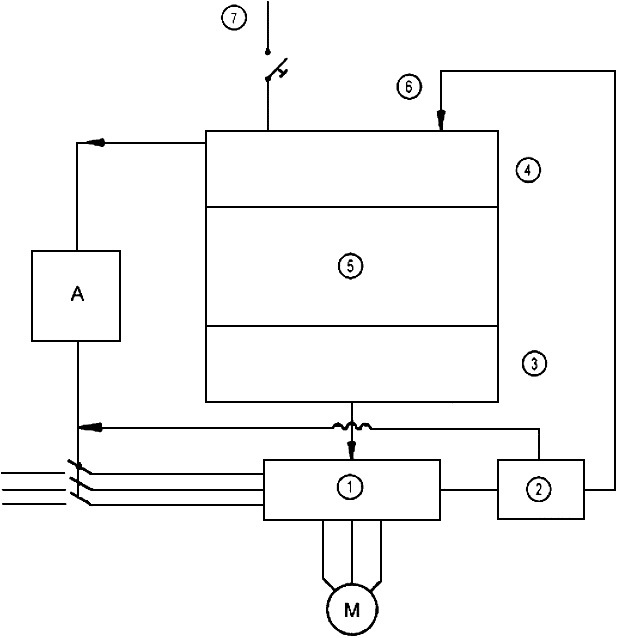

b) электрические принципы, если они соответствуют EN 60204-1 (подпункт 9.4.2.1, первые четыре перечисления). Электрические цепи управления должны быть выполнены по схеме соединения электропроводами с использованием контактной электроаппаратуры. Электронные компоненты следует выполнять не только по принципу "успешно испытанные". В системах управления, относящихся к безопасности, "успешно испытанные" электронные компоненты следует использовать только, если они соответствуют требованиям EN 60204-1 (9.4.2.2 и 9.4.2.3, примеры см. приложение С настоящего стандарта);

c) механические компоненты, если они выполнены по ЕН ИСО 12100-2 (см. 4.5);

d) механически переключаемые позиционные переключатели для ограждений, если они приводятся в действие принудительным способом и их расположение, крепление, а также конструкция и крепление контактного кулачка переключения соответствуют ЕН 1088 (5.2.2 и 5.3);

e) блокирующие устройства со стопором ограждения, если они удовлетворяют требованиям 5.2.7.1;

f) пневматические и гидравлические компоненты и системы, если они соответствуют требованиям ЕН 983 и ЕН 982 соответственно.

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

Примечание - Для подтверждения характеристики компонентов допускается использование документации их поставщиков.

5.1.2 Расположение органов управления

Основные органы управления станком, предназначенные для пуска шпинделей инструмента, механизма подачи на станках со встроенной подачей, включения рабочей остановки и выбора режима должны быть расположены на позиции загрузки станка.

Расположение органов управления аварийной остановкой см. 5.1.5.

Для контроля подачи электроэнергии к двигателю шпинделя инструмента должна быть предусмотрена предупредительная сигнализация, например, световой сигнал, который должен быть расположен вблизи органа управления пуском или встроен в кнопку пуска. В противном случае следует применять двухпозиционный переключатель с фиксацией в обоих положениях.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.3 Пуск

Следует выполнять требования EN 60204-1 (9.2.5.2).

Для целей настоящего стандарта перед пуском или повторным пуском станка понятие или выражение "защитное ограждение на месте и функционирует" достигается посредством блокирующих устройств, описанных в 5.2.7.1, а понятие или выражение "работа" посредством вращения и/или механического регулирования любого шпинделя инструмента и//или механического перемещения передвижения стола если предусмотрено.

Для станков со встроенной подачей и с ручной загрузкой обрабатываемой заготовки рабочий цикл не должен включаться автоматически после установки обрабатываемой заготовки.

Должен быть возможен на станке пуск каждого двигателя инструмента отдельно.

Пуск шпинделей, предназначенных для работы с обязательным использованием дополнительных подшипниковых опор, установленных на консольных кронштейнах, должен быть возможен только после установки этих опор.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль и соответствующее функциональное испытание станка.

5.1.4 Рабочая остановка

Станок должен быть оснащен устройством управления остановкой, которое останавливает все исполнительные механизмы.

Для станков, оснащенных встроенной подачей, устройство управления остановкой должно приводить к полной остановке станка, если передвижной стол находится на позиции загрузки станка.

Должна быть возможна остановка каждого двигателя инструмента отдельно.

Если станок оснащен встроенной подачей и/или электрической системой торможения, и/или механически действующим прижимом, последовательность рабочей остановки должна быть следующей:

a) отключение подачи (если приводится механически);

b) отключение подачи электропитания к двигателям шпинделя инструмента;

c) включение системы торможения;

d) возврат пилы в исходное положение (если соответствует);

e) отключение подачи электропитания к системе торможения, если система торможения электрическая, после того, как шпиндель полностью остановится, например, посредством использования устройства задержки времени;

f) отключение подачи электропитания к механически действующему прижиму (если предусмотрен).

Последовательность остановки должна быть обеспечена на уровне управления электрическими цепями. Если используется устройство задержки времени, время задержки должно быть, как минимум, равным наименьшему времени торможения. Время задержки должно быть фиксированным на постоянное значение или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Последовательность рабочей остановки не распространяется на шпиндели инструмента, расположенные вне зоны резания. Однако торможение должно быть применено и к ним (см. 5.1.6).

Если станок оборудован механическим устройством торможения, система управления рабочей остановкой должна быть выполнена по категории 0 в соответствии с EN 60204-1 (9.2.2).

Если станок оборудован электрической системой торможения и/или механизированным прижимом, система управления рабочей остановкой должна быть выполнена по категории 1 в соответствии с EN 60204-1 (9.2.2).

Для станков с программным управлением система управления рабочей остановкой должна быть выполнена по категории 2 в соответствии с EN 60204-1 (9.2.2), при этом подача электроэнергии может сохраняться только для электронного оборудования системы управления.

Для станков с ручной подачей для обеспечения рабочей остановки, можно также использовать устройство аварийной остановки, если оно соответствует вышеупомянутым требованиям.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль и соответствующее функциональное испытание станка.

5.1.5 Аварийная остановка

Для станков, оснащенных встроенной подачей, устройство управления аварийной остановкой должно быть установлено на позиции (ях) загрузки (и разгрузки) станка и размещено таким образом, чтобы оператор мог его хорошо видеть и применять на своей(их) рабочей(их) позиции(ях).

Если станок оснащен механическим устройством торможения, то система управления аварийной остановкой должна быть выполнена по категории 0 в соответствии с EN 60204-1 (9.2.5.4) и категории 0 в соответствии с EN ISO 13850 (4.1.5).

Если станок оборудован электрической системой торможения и/или механически действующим прижимом, то система управления аварийной остановкой должна быть выполнена по категории 1 в соответствии с EN 60204-1 (9.2.5.4) и категории 1 в соответствии с EN ISO 13850 (4.1.5).

На станках с ручной подачей орган(ы) управления аварийной остановкой должен(ы) быть установлен(ы) и размещен(ы) таким образом, чтобы оператор мог на него(их) воздействовать при любом положении передвижного стола.

Следует выполнять последовательность остановки, описанную в 5.1.4.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.6 Встроенная подача

Подача не должна работать, если не все шпиндели вращаются или невращающиеся шпиндели не отведены в нережущую позицию и не отвечают требованиям 5.2.8.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.7 Выбор режима

При наличии на станке приводных перемещаемых ограждений, для выполнения работ по наладке и техническому обслуживанию необходимо предусмотреть переключатель выбора режима, который должен обеспечивать выполнение следующих требований:

a) ограждение не должно открываться до тех пор, пока шпиндели инструментов не будут остановлены;

b) включение привода шпинделя инструмента при открытом ограждении должно быть исключено;

c) включение встроенного механизма подачи при открытом ограждении должно быть исключено;

d) тормозное устройство должно быть отключено;

e) устройство приводного позиционирования шпинделя должно быть отключено.

Если один переключатель выбора режима предусмотрен также и для приводного позиционирования шпинделя, то необходимо выполнять перечисления от а) до d), но при этом должна сохраняться подача энергии для приводного позиционирования шпинделя.

Включение переключателя выбора режима не должно вызывать включение каких-либо функций на станке.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.8 Изменение частоты вращения шпинделя

На станках, снабженных устройством автоматического управления (например, преобразователь частоты электрического тока) для постоянного бесступенчатого изменения частоты вращения шпинделя, устройство должно обеспечивать фактическую частоту вращения шпинделя, которая не превышала бы выбранную более чем на 10%. Если фактическая частота вращения превышает выбранную более чем на 10%, вращение шпинделя должно быть автоматически остановлено. Фактическую частоту вращения шпинделя следует автоматически сравниваться с заданной частотой вращения. Преобразователю, используемому для этих целей, необходим дисплей, на который следует выводить фактические значения частоты вращения в сравнении с заданной (см. EN 60402-1, 9.4.2).

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и информация от изготовителя компонента.

5.1.9 Дублирование органов ручного управления

Если на станке требуется установка дублирующих органов ручного управления, эти органы управления должны быть расположены в соответствии с EN ISO 12100-2 [4.11.8 перечисление е)].

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.10 Нарушение энергоснабжения

На станках с электрическим приводом, в случае нарушения электроснабжения, автоматический повторный пуск после восстановления электроснабжения должен быть исключен в соответствии с EN 60204-1 (7.5, абзацы 1 и 3).

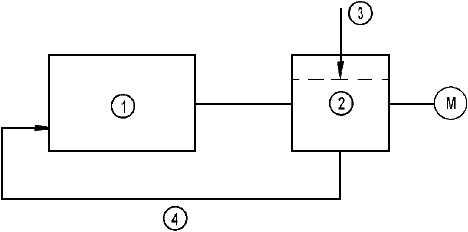

На станках, оснащенных пневматическим прижимом обрабатываемой заготовки, во всех случаях нарушения подачи воздуха должно быть обеспечено поддержание установленного давления, например, посредством использования обратного клапана.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.1.11 Нарушение в цепях управления

Должны быть соблюдены требования 5.1.1.

5.2 Защитные меры против механических опасностей

5.2.1 Устойчивость станка

Должна быть обеспечена возможность крепления стационарных станков к неподвижным частям рабочего помещения, например к полу. Крепление следует осуществлять, например, крепежными болтами через отверстия в станине или другими крепежными устройствами.

Контроль: проверка соответствующих чертежей и визуальный контроль станка.

5.2.2 Поломки во время работы

Ограждения инструмента должны быть изготовлены из одного из указанных ниже материалов:

a) сталь с пределом прочности не менее 350 Н/мм и толщиной стенки не менее 2 мм;

b) легкий сплав с характеристиками, приведенными в таблице 2;

Таблица 2 - Толщина стенки ограждения в зависимости от предела прочности для ограждений, изготовленных из легкого сплава

Наименьший предел прочности, Н/мм | Наименьшая толщина стенки, мм |

180 | 5 |

240 | 4 |

300 | 3 |

c) поликарбонат с толщиной стенки не менее 3 мм или другой синтетический материал с толщиной стенки, обеспечивающей прочность на удар не менее чем поликарбонат с толщиной стенки 3 мм;

d) чугун с пределом прочности 200 Н/мм и толщиной стенки не менее 5 мм.

Для станков со встроенной подачей механическая регулировка любого шпинделя инструмента в работающем положении должна быть возможна только, если передвижной стол находится на позиции загрузки станка. Контакт между режущими инструментами и частями станка во время механической регулировки шпинделей должен быть исключен, например, при помощи ручного регулирования механически перемещаемых устройств [см. EN ISO 12100-2, 5.3.2.3 перечисление b)].

При механическом регулировании не должны быть включены никакие рабочие движения станка (также см. 5.1.6, 5.2.3.2, 5.2.3.4, 5.2.3.7 и 6.3).

Контроль: проверка соответствующих чертежей, измерение, визуальный контроль станка.

Примечание - Для определения предела прочности материала допускается использовать документацию изготовителей (поставщиков) материалов.

5.2.3 Конструкция держателя инструмента и инструмента

Следует выполнять требования 6.3 настоящего стандарта и EN 847-1.

5.2.3.1 Геометрические параметры шпинделя

Все шпиндели инструмента должны, как минимум, быть изготовлены в соответствии с требованиями приложения А.

Посадочная часть шпинделя под инструмент должна иметь точность по g6.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

5.2.3.2 Прочность шпинделя

Шпиндели инструмента должны быть изготовлены из стали с пределом прочности не менее 580 Н/мм.

Контроль: проверка соответствующих чертежей.

Примечание - Для определения предела прочности материала допускается использовать документацию изготовителей (поставщиков) материалов.

5.2.3.3 Размеры шпинделей и инструментов

Учитывая требования к балансировке инструмента в соответствии с требованиями EN 847-1, для приведенного диаметра шпинделя, наибольшей длины шпинделя, его наибольшей частоты вращения и наибольшей массы и размеров инструмента, которые могут быть использованы для обработки, изготовитель должен подтвердить адекватность конструкции.

Контроль: расчеты и другие методы, например, испытание и т.п.

5.2.3.4 Стопорение (запирание) шпиндельного узла

Шпиндельные узлы, закрепленные на позиции, во время обработки должны быть застопорены (заперты) в установленном рабочем положении, например, посредством:

a) стопорящего (запирающего) устройства, если регулирование их положения производят вручную;

b) тормозного устройства или самозапирающейся передачи (например, зубчатого колеса и зубчатой рейки), если регулирование положения осуществляется электромеханически;

c) обратного клапана, соединенного с пневматическим цилиндром, если регулирование положения осуществляется при помощи пневматической энергии;

d) электрической цепи управления, если регулирование положения осуществляется от системы программного управления.

Контроль: проверка соответствующих чертежей, электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.3.5 Стопорение (запирание) шпинделя

Если необходимо исключить возможность вращения шпинделя (например, при замене инструмента), то должно быть предусмотрено устройство для стопорения шпинделя (например, двухсторонний гаечный ключ или гнездо для стопорного штифта, вставляемого в шпиндель).

Стопорный штифт должен иметь диаметр не менее 8 мм и быть изготовлен из стали с пределом прочности не менее 350 Н/мм.

Стопорный штифт должен надежно исключать вращение шпинделя при попытке пуска двигателя привода шпинделя.

Контроль: проверка соответствующих чертежей, измерение, визуальный контроль станка и соответствующее функциональное испытание станка (при пуске двигателя привода шпинделя, с установленным на нем устройством для стопорения шпиндель должен оставаться неподвижным).

Примечание - Для определения предела прочности материала стопорного штифта допускается использовать документацию изготовителей (поставщиков) материалов.

5.2.3.6 Кольца шпинделя

Кольца шпинделя должны быть изготовлены с допуском по внутреннему диаметру по Н8.

Параллельность поверхностей прижима и отклонение наружной части дисковой пилы от плоскости должны быть в пределах 0,02 мм.

Кольца шпинделя должны быть изготовлены из стали с пределом прочности не менее 580 Н/мм и иметь толщину стенки не менее 9,5 мм.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

Примечание - Для определения предела прочности материала шпиндельных колец допускается использовать документацию изготовителей (поставщиков) материалов.

5.2.3.7 Устройство крепления инструмента

5.2.3.7.1 Крепление дисковой пилы

Должны быть предусмотрены два пильных фланца (или в случае установки пилы заподлицо, один фланец) при поперечном резании пильным шпинделем.

Наружный диаметр обоих фланцев (или фланца дисковой пилы, установленной заподлицо) должен быть не менее (где

- наружный диаметр наибольшей дисковой пилы, предусмотренной конструкцией станка). Отклонения по наружному диаметру двух фланцев друг от друга не должно превышать ±1 мм.

Должно быть обеспечено точное соединение либо между полотном пилы и задним фланцем, закрепленным на пильном шпинделе, либо между передним фланцем и пильным шпинделем, например, при помощи ключа.

Должно быть обеспечено точное соединение между полотном пилы и задним фланцем, закрепленным на пильном шпинделе или между передним фланцем и пильным шпинделем, например, посредством призматической шпонки.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

5.2.3.7.2 Крепление фрезерного инструмента

Все фрезерные шпиндели должны быть снабжены устройством крепления фрезерного инструмента, например:

a) контргайка или винт в шпинделе и отдельное или встроенное шпиндельное кольцо, которые должны обеспечивать надежное соединение между кольцом и шпинделем; или

b) контргайка или винт в шпинделе, которые должны обеспечивать надежное соединение между инструментом и шпинделем.

Если на станке установлена гидравлическая система крепления инструмента, то должно быть предусмотрено предохранительное устройство, предотвращающее осевое перемещение инструмента при сбое в гидравлической системе.

Контроль: проверка соответствующих чертежей, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.4 Торможение

5.2.4.1 Общие положения

Автоматическое торможение должно быть предусмотрено для каждого шпинделя инструмента.

Время выбега при торможении должно быть:

a) менее 10 с; или

b) если время разбега шпинделя превышает 10 с, время выбега с торможением должно быть меньше 10 с, но ни в коем случае время разбега не должно превышать 30 с.

Контроль: для определения времени разбега и времени выбега с торможением, см., соответственно, испытания, приведенные ниже.

5.2.4.2 Условия для всех испытаний

Шпиндельный узел должен быть установлен в соответствии с инструкциями изготовителей станка (например, касательно силы натяжения ремня).

При выборе частоты вращения шпинделя и размеров инструментов следует руководствоваться инструкцией изготовителя станка, чтобы обеспечить достижение наибольшей кинетической энергии, предусмотренной конструкцией шпинделя.

Перед началом испытаний шпиндель должен вращаться для прогрева на холостом ходу с установленной частотой вращения не менее 15 мин.

Отклонение фактической частоты вращения шпинделя от установленной не должно превышать 10%.

При пуске электродвигателя для снижения пусковых токов путем ручного переключения "звезда-треугольник", следует соблюдать инструкции производителя для такого пуска.

Погрешность прибора для измерения частоты вращения должна быть не более ±1% в пределах шкалы измерения.

Погрешность прибора для измерения времени должна быть ±0,1 с.

5.2.4.3 Испытания

5.2.4.3.1 Время разбега

Время разбега должно быть измерено следующим образом:

a) пустить двигатель привода шпинделя и измерить время разбега (см. 3.6);

b) отключить двигатель привода шпинделя и дождаться полной остановки шпинделя;

c) повторить этапы по перечислениям а) и b) не менее двух раз.

Время разбега определяют как среднее арифметическое значение из трех произведенных измерений.

5.2.4.3.2 Время выбега с торможением

Время выбега с торможением должно быть измерено следующим образом:

a) пустить двигатель привода шпинделя станка и обеспечить вращение шпинделя с установленной частотой вращения на холостом ходу в течение 1 мин;

b) отключить двигатель привода шпинделя и измерить время выбега с торможением;

c) остановить вращение шпинделя и обеспечить остановку шпинделя в покое до повторного пуска в течение 1 мин;

d) повторно включить двигатель привода шпинделя и обеспечить вращение шпинделя с установленной частотой вращения на холостом ходу в течение 1 минуты;

e) повторить этапы по перечислениям b)-d) не менее девяти раз.

Время выбега с торможением определяется как среднее арифметическое значение из десяти произведенных измерений.

5.2.4.3.3 Отключение тормозного устройства или устройство торможения

Если предусмотрено управление освобождением системы торможения шпинделя, то, чтобы позволить вращать шпиндель вручную и регулировать инструмент, освобождение системы торможения шпинделя должно быть возможным только тогда, когда вращение шпинделя остановлено (например, посредством задержки времени между управлением действия и освобождением тормоза).

5.2.5 Устройства для снижения возможности или последствия выброса

Должны выполняться требования 5.2.8 и, кроме того:

- средства, например, отражатели, толкатели и т.д. должны быть установлены так, чтобы отодвинуть отходы резания от полотна дисковой пилы для предотвращения вхождения их в контакт с последующими инструментами и удаления со станка;

- станки с ручной подачей должны быть разработаны таким образом, чтобы попутное резание не было возможным.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.6 Опорные поверхности и направляющие для обрабатываемой заготовки

На передвижном столе станка должна быть установлена направляющая линейка, к которой обрабатываемая заготовка должна быть надежно прижата во время механической обработки. Если существует вероятность контакта между частью направляющей линейки и режущим инструментом, то эта часть направляющей линейки должна быть изготовлена из легкого сплава, пластмассы, дерева или древесных материалов.

Для станков со встроенной подачей должен быть предусмотрен стружколоматель (устройство против сколов). Для станков с ручной подачей должны быть предусмотрены средства для крепления стружколомателя, например, отверстия в направляющей линейке. Части стружколомателя, которые могут контактировать с режущим инструментом, должны быть изготовлены из мягкой древесины, древесно-стружечной, древесноволокнистой плиты, фанеры или пластмассы (см. 6.3).

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.7 Предотвращение доступа к движущимся частям

Для предотвращения доступа к движущимся частям станка следует использовать различные типы ограждений и безопасных устройств, (см. EN ISO 12100-1, EN ISO 12100-2, EN ISO 13857, EN 953 и EN 1088). Требования EN ISO 13857 распространяются на людей не моложе 14 лет.

Не следует допускать возможность возникновения рисков раздавливания, защемления между передвижным столом или любым другим движущимся элементом и любой неподвижной частью станка.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.7.1 Защита от режущих инструментов на станках с ручной подачей

Доступ к режущим инструментам на станках с ручной подачей должен быть исключен посредством:

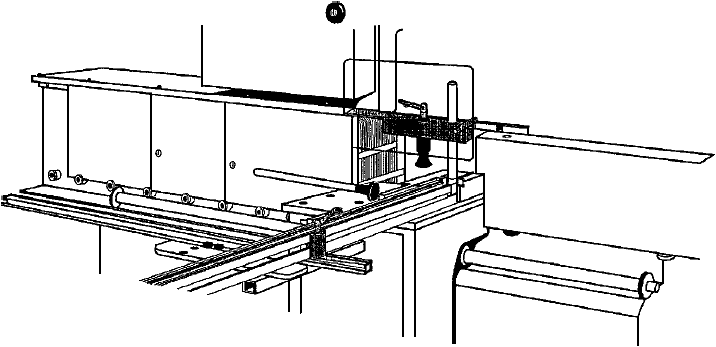

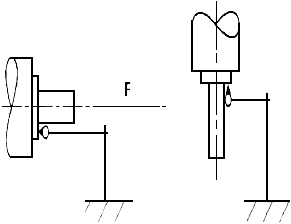

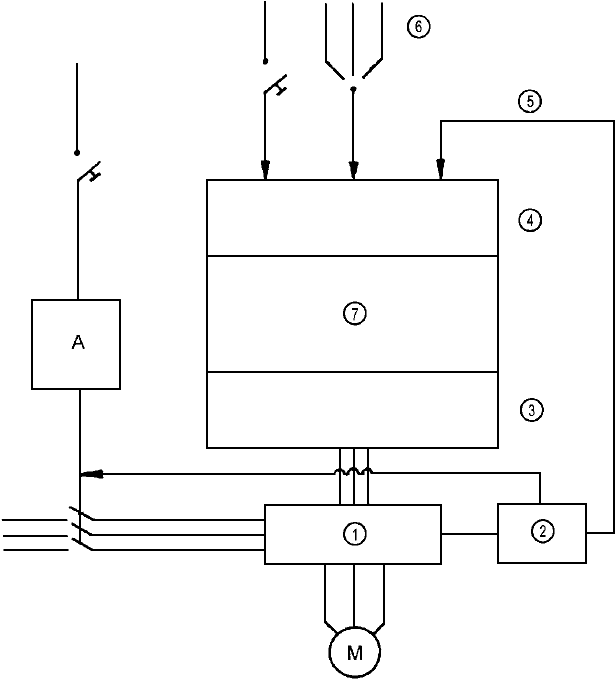

а) комбинации неподвижных и перемещаемых (подвижных) ограждений с блокировкой, которые, вместе с обрабатываемой заготовкой и сопутствующими регулируемыми ограждениями, полностью закрывают зону и предотвращают доступ оператора к вращающимся режущим инструментам, см. рисунок 1; или

Рисунок 1 - Пример защиты. Полностью закрытое ограждение

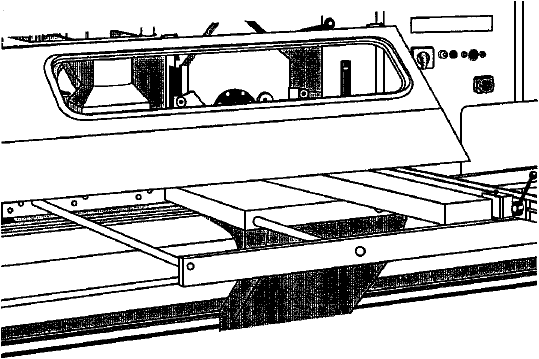

b) таким же образом как в перечислении а), но ограждения только частично закрывают инструменты, см. рисунок 2 и доступ предотвращен посредством дополнительных особенностей конструкции, которые выполняются по требованиям ЕН ИСО 13857 и ЕН 349; или

Рисунок 2 - Пример защиты. Частично закрытое ограждение

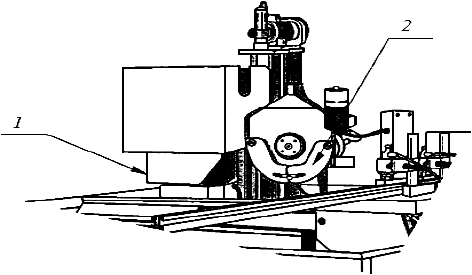

с) посредством механически приводимых в действие или самозакрывающихся ограждений таким образом, чтобы инструменты были недоступны всегда, за исключением времени работы и обратного хода передвижного стола, см. рисунок 3. Открытие и закрытие этих ограждений должно быть инициировано и управляемо посредством механизма передвижения. Кроме того устройство удерживания/воспрепятствования должно быть присоединено к передвижному столу. Это устройство должно предотвратить горизонтальный доступ в направлении, перпендикулярном к устройству, для любого выставленного инструмента или части инструмента по полной всей длине передвижения стола. Любое устройство удерживания/воспрепятствования, установленное на передвижном столе, не должно быть съемным без помощи дополнительного инструмента; или

1 - механически приводное ограждение для фрезерных инструментов; 2 - механически приводное ограждение для дисковой пилы

Рисунок 3 - Пример защиты. Механические приводные ограждения

d) комбинации ограждений, описанных в перечислениях а)-с).

Если потребуется, чтобы части указанных выше ограждений были открыты или сняты, например, при замене инструмента, наладке, регулировании, очистке, удалении отходов и т.п., то эти части ограждения должны быть заблокированы стопором ограждения. Устройства блокировки со стопором и без стопора ограждения должны соответствовать требованиям EN 1088. Для станков, у которых наибольшее время выбега не превышает 10 с, стопорение ограждения должно быть обеспечено посредством, например устройства блокировки с устройством задержки времени, управляемым вручную в соответствие с EN 1088 (таблица 1).

Для станков, где время выбега превышает 10 с, блокирующее устройство с регулировкой установки с помощью стопора или времени задержки, должно иметь возможность разблокирования (см. EN 1088, таблица 1).

См. 5.1.7

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.2.7.2 Защита от инструмента на станках со встроенной подачей

Доступ к режущим инструментам должен быть исключен в соответствии с 5.2.7.1.

Если средняя скорость передвижного стола в любом направлении находится между 20 и 25 м/мин ±5%, должно быть установлено устройство, реагирующее на приближение. Это устройство должно иметь датчик, простирающийся поперек полной ширины стола (за исключением направляющей линейки), расположенный между 800-1000 мм выше уровня пола, способный к тому, чтобы быть управляемым любым человеком, стоящим по пути передвижного стола в направлении перемещения и, при управлении, должен останавливать стол в пределах 50 мм до конца пути перемещения.

Контроль: проверка чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.2.7.3 Защита приводов

Приводы вращения инструмента, встроенной подачи и т.п. должны быть ограждены неподвижными ограждениями. Если требуется доступ к приводам для обслуживания или регулирования, он должен быть обеспечен через перемещаемые ограждения с блокировкой. Если также требуется доступ к режущим инструментам, он должен быть обеспечен через перемещаемые ограждения, сблокированные со стопорами ограждений.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8 Устройства прижима обрабатываемой заготовки

На всех станках должно быть предусмотрено устройство прижима обрабатываемой заготовки.

Передвижной стол должен иметь приспособление для установки прижимов заготовки с одной или более прижимными сторонами, чтобы исключить поворот обрабатываемой заготовки во время резания.

На станках со встроенной подачей конструкция прижимного устройства должна обеспечивать сохранение усилия прижима обрабатываемой заготовки до полной остановки шпинделей инструментов при прекращении энергоснабжения.

На станках с механическим перемещением стола конструкция устройства прижима заготовки должна соответствовать следующим требованиям:

a) для создания усилия прижима заготовки должна быть использована только пневматическая или гидравлическая энергия; и

b) поршень пневматического или гидравлического цилиндра при прижиме заготовки не должен доходить до упора в цилиндре.

Конструкция механического прижима заготовки, во избежание опасности раздавливания, должна обеспечивать следующие условия:

a) применение двухступенчатого прижима с предварительным усилием прижима не более 50 Н в течение 1 с с последующим включением полного усилия прижима; или

b) снижение зазора между прижимной поверхностью прижима и заготовкой до 6 мм за счет плавного ручного регулирования положения прижима в сочетании с ограничением хода до 10 мм; или

c) ограничение скорости завершения прижима до 10 мм/с; или

d) защита устройства прижима посредством неподвижного ограждения, закрепленного на этом устройстве, обеспечивающего снижение зазора между обрабатываемой заготовкой и этим ограждением до 6 мм. При этом наружная сторона устройства прижима не должна выступать за пределы ограждения более чем на 6 мм.

Системы механического прижима должны иметь устройства для освобождения прижима(ов).

Контроль: проверка соответствующих чертежей, электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3 Защитные меры против немеханических опасностей

5.3.1 Возгорание

Для снижения опасностей возгорания должны быть выполнены требования 5.3.3 и 5.3.4.

5.3.2 Шум

5.3.2.1 Снижение шума на стадии проектирования

При проектировании станков следует учитывать информацию и проводить технические мероприятия для контроля шума в источнике, приведенные в EN ISO 11688-1.

5.3.2.2 Измерение шума

Производственные условия при измерении шума должны соответствовать ISO 7960 (приложение К).

Для станков, к которым требования ISO 7960 (приложение К) не применяют, например, при различной частоте вращения шпинделя и диаметра инструмента, в отчете по испытанию должны быть приведены конкретные условия работы станка.

Условия измерения шума станка на рабочем месте и уровней мощности звука должны быть идентичными установке и условиям работы станка.

Уровни звуковой мощности должны быть измерены по методу огибающей поверхности согласно требованиям EN ISO 3746 при соблюдении следующих условий:

- показатель акустических условий окружающей среды должен быть не более 4 дБ;

- разница между фоновым уровнем звука и уровнем звукового давления, издаваемого станком в каждой точке измерения, должна быть равной или более чем 6 дБ. Формула корректировки для этой разницы должна применяться и для разницы равной 10 дБА согласно требованиям (см. 8.2, EN ISO 3746);

- огибающая поверхность измерения в форме прямоугольного параллелепипеда должна быть использована только для измерения на расстоянии 1,0 м от базовой поверхности измерения (источника звука);

- дополнительное устройство должно быть включено в базовую поверхность (спецификацию), если расстояние от станка до дополнительного устройства меньше 2,0 м;

- должно быть исключено время измерения, требуемое по ЕН ИСО 3746 (пункт 7.5.3), соответствующее 30 с;

- погрешность метода измерения не должна превышать 3 дБ;

- количество точек измерения (позиций микрофона) должно быть равно девяти в соответствии с ISO 7960 (приложение К).

Альтернативно, там, где технически возможно применять методы измерения шума в зависимости от типа станка, уровень звуковой мощности можно измерять с более высокой точностью, используя метод измерения по EN ISO 3743-1, EN ISO 3743-2, EN ISO 3744 и EN ISO 3745 без указанных выше изменений.

Для определения уровней звуковой мощности по методу интенсивности звука, по взаимной договоренности между потребителем и поставщиком, допускается использовать метод по EN ISO 9614-1.

Уровень звукового давления на рабочем месте должен быть измерен в соответствии с требованиями EN ISO 11202 при соблюдении следующих изменений:

- показатель акустических условий окружающей среды или локальный показатель акустических условий окружающей среды на рабочем месте

должен быть не более 4 дБА;

- разница между уровнем звукового давления постороннего шума и уровнем звукового давления на рабочем месте должна быть не менее 6 дБ (дБА);

- локальный показатель акустических условий окружающей среды следует рассчитывать в соответствии с EN ISO 11204 (А.2, приложение А) и измерять по методу, установленному в EN ISO 3746 вместо метода, описанного в EN ISO 11202 (приложение А) или, в соответствии с EN ISO 3743-1, EN ISO 3743-2, EN ISO 3744 или EN ISO 3745, если использовался метод измерения по одному из этих стандартов.

5.3.2.3 Декларация по шуму

См. 6.3.

5.3.3 Выделение стружки и пыли

Должен быть обеспечен отсос пыли и стружки от станка посредством предусмотренных на станке специальных отсасывающих патрубков для возможности подключения станка к централизованной системе удаления стружки и пыли.

Примечание - Чтобы гарантировать, что удаляемая от станка стружка и пыль от начальной точки образования транспортируется к вытяжной системе, конструкция вытяжных кожухов, воздухопроводов и дросселей должна обеспечивать скорости потока воздуха в воздухопроводе: 20 м/с - для сухой стружки и 28 м/с - для влажной стружки (содержание влаги не менее 18%).

См. также 6.3 перечисление р).

Контроль: проверка соответствующих чертежей и визуальный контроль станка.

5.3.4 Электрические опасности

Должны соблюдаться требования по защите от поражения электрическим током вследствие прямого и косвенного контакта с токопроводящими частями оборудования в соответствии с EN 60204-1 (6.2 и 6.3 соответственно) и требования по защите от короткого замыкания цепей и перегрузки в соответствии с EN 60204 -1 (раздел 7).

Примечание - Защиту от поражения электрическим током при косвенном контакте обычно обеспечивают путем автоматического отключения электропитания (см. информацию, которую изготовитель станка должен указывать в руководстве по эксплуатации, 6.3 перечисление u)).

Наименьшая степень защиты всех электрических компонентов должна быть IP 54 в соответствии с EN 60529.

Испытания по проверке непрерывности защитных заземляющих цепей следует выполнять в соответствии с EN 60204-1 (18.2, метод 1), функциональные испытания по проверке работоспособности в соответствии с EN 60204-1 (18.6).

Контроль: проверка соответствующих чертежей, электрических схем, визуальный контроль станка и соответствующие испытания по EN 60204-1 (18.2 метод 1 и 18.6).

Примечание - Для подтверждения характеристик электрических компонентов допускается использование документации поставщиков.

5.3.5 Эргономика и ручное обслуживание

Должны выполняться требования по эргономике EN 614-1 и, кроме того:

- станок и его органы управления должны быть спроектированы в соответствии с эргономическими принципами EN 1005-4 для избавления оператора от чрезмерных нагрузок;

- расположение, обозначение и освещение (если необходимо) органов управления и приспособлений для подачи материалов и установки инструмента вручную должны соответствовать требованиям EN 894-1, EN 894-2, EN 894-3, EN 1005-1, EN 1005-2 и EN 1005-3;

- резервуары для гидравлических жидкостей, приборы для сжатого воздуха и масленки должны быть расположены или ориентированы таким образом, чтобы был обеспечен свободный доступ к зарядным и разгрузочным устройствам;

- элементы станка массой более 25 кг, которые следует перемещать в процессе эксплуатации станка с использованием грузоподъемных устройств, должны иметь приспособления, например, отверстия, рым-болты и т.п., расположенные так, чтобы предотвратить опрокидывание, падение или самопроизвольное движение самого станка или его части во время транспортировки, сборки, демонтажа.

Если станок оборудован перемещаемым пультом управления, этот пульт должен быть снабжен устройством, обеспечивающим его перемещение в любую нужную позицию.

Графические символы, используемые на станке должны соответствовать EN 61310-1 (таблица А.1).

Примечание - Дополнительную информацию по эргономике см. в EN 60204-1, EN 614-1 и EN 614-2 [1].

Расположения органов управления см. 5.1.2, 6.3, EN 894-3 и EN 1005-3.

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

5.3.6 Освещение

Не рассматривается.

5.3.7 Пневматика

См. EN ISO 12100-2 (4.10).

5.3.8 Гидравлика

См. EN ISO 12100-2 (4.10).

5.3.9 Нагрев

Не рассматривается.

5.3.10 Материалы

Не рассматривается.

5.3.11 Вибрация

Не рассматривается.

5.3.12 Лазер

Не рассматривается.

5.3.13 Статическое электричество

Не рассматривается.

5.3.14 Ошибки монтажа

Не рассматривается.

5.3.15 Изоляция (отключение энергоснабжения)

Должны выполняться требования EN 1037 (раздел 5) и, кроме того, следует выполнять следующие требования.

Главный электрический выключатель должен быть в соответствии с ЕН 60204-1 (5.3) за исключением, выключателя по типу d).

Если станок снабжен электрической системой торможения, главный электрический выключатель должен быть оборудован устройством блокировки. Должно быть возможным только выключение главного электрического выключателя после ручного отключения устройства блокировки.

Должно быть возможным выключение пневматического энергоснабжения посредством соответствующего устройства, например, запорного клапана. Это используемое устройство должно включать средства, допускающие быть ему застопоренным в выключенном положении, например, посредством висячего замка.

На станках, где пневматическая энергия используется только для прижима обрабатываемой заготовки, быстродействующее устройство без средства, допускающего его стопорение, является приемлемым методом отключения.

На станках с гидравлической системой она должна быть отключена при помощи главного электрического выключателя. Если остаточная энергия накоплена, например, в резервуарах высокого давления или в трубопроводе, должны быть предусмотрены средства для сбрасывания накопленного остаточного давления, например, посредством использования предохранительного клапана. Сбрасывание остаточного давления не должно происходить посредством разъединения какого-либо трубопровода или соединения.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.16 Техническое обслуживание

Должны быть соблюдены основные принципы ЕН ИСО 12100-2 (4.15) и, кроме того, должна быть предусмотрена информация по техническому обслуживанию, перечисленная в ЕН ИСО 12100-2 [4.15, 6.5.1 перечисление е)].

Контроль: проверка соответствующих чертежей, руководства по эксплуатации, визуальный контроль станка и соответствующее функциональное испытание станка.

6 Информация для пользователя

Следует соблюдать основные принципы EN ISO 12100-2 (4.15).

6.1 Устройства предупреждения

Не рассматривается.

6.2 Маркировка

Должны быть соблюдены основные принципы EN ISO 12100-2 (6.4) и кроме того, приведенная информация должна быть легко читаемой и несмываемой в течение всего срока эксплуатации станка, нанесенной непосредственно на станок гравировкой или травлением, либо наклеиванием этикеток или самоклеющихся табличек, либо фирменных табличек, закрепленных на станке, например, посредством заклепок или винтов.

Маркировка должна содержать следующие сведения:

a) наименование, юридический и фактический адрес изготовителя станка и полный адрес его уполномоченного представителя;

b) год изготовления станка;

c) модель, серия или тип станка;

d) серийный или идентификационный номер станка;

e) основные данные (для электротехнических изделий дополнительно: напряжение, частота тока, мощность);

f) ширина расклинивающего ножа, направляющие элементы, примыкающие к положению установки расклинивающего ножа;

g) если станок оборудован пневматической системой, то нужно указать номинальное давление для пневматических цепей;

h) если станок снабжен пневматическим выключателем, его функция, расположение и рабочая позиция (и), например, посредством таблички или пиктограммы.

Если станок снабжен пневматической энергией и отключение подачи воздуха не происходит при отключении энергии главным электрическим выключателем, то рядом с главным электрическим выключателем должна быть размещена предупреждающая табличка о том, что подачу пневматической энергии нельзя отключить главным электрическим выключателем.

На станках, у которых изменение частоты вращения шпинделя производят посредством перекидывания приводных ремней на смежных шкивах, непосредственно на шкивах или на дверце, закрывающей доступ к приводу, должна быть расположена диаграмма, показывающая частоту вращения каждого шпинделя в зависимости от использования конкретной пары шкивов.

Контроль: проверка соответствующих чертежей и визуальный контроль станка.

Таблички или пиктограммы с обозначением номинального давления и выключателей должны быть установлены вблизи места установки на станке главного электрического выключателя станка.

Все надписи на станке должны быть выполнены на языке той страны, где будет эксплуатироваться станок или в виде пиктограмм.

Шкалы, используемые на станке, должны соответствовать требованиям EN 894-2.

6.3 Руководство по эксплуатации

Должны соблюдаться положения EN ISO 12100-2 (6.5).

Кроме того, в руководстве по эксплуатации должна содержаться следующая информация:

a) повторение маркировок, пиктограмм и других инструкций на станке и, если необходимо, информация об их применении, как требуется в 6.1 и 6.2;

b) использование станка по назначению;

c) предупреждения относительно остаточных рисков, таких как,

1) снижение шума, издаваемого на станком:

- правильный выбор инструмента, в т.ч. малошумных дисковых пил;

- выбор оптимальной скорости резания;

- своевременное, регулярное техническое обслуживание станка и инструментов;

2) информация относительно факторов, которые влияют на появление пыли. А именно:

- тип обрабатываемого материала;

- важность местного отсоса (в источнике образования);

- надлежащее регулирование кожухов/перегородок спускных желобов;

3) информация о том, что станок во время использования должен быть подключен к внешней системе удаления стружки и пыли;

Примечание - Информацию о стационарных установках для отсоса стружки и пыли, устанавливаемых отдельно от станка, см. в EN 12779.

d) инструкция по безопасной эксплуатации станка в соответствии с EN ISO 12100-2 [6.5.1 перечисление d)], включая следующие требования:

1) площадь пола вокруг станка должна быть ровной, хорошо очищенной и свободной от остатков материала, например, стружки и отходов резания;

2) адекватное общее и местное освещение;

3) запас и обработанные заготовки, которые не должны быть близко к рабочему месту оператора;

4) ношение индивидуальных средств защиты, когда необходимо:

- защита слуха, чтобы снизить риск его потери;

- защита органов дыхания для снижения риска вдыхания вредной пыли;

- перчатки (рукавицы) для обращения с инструментами (инструмент следует переносить в держателе всегда, когда это возможно);

5) остановка станка, если он временно остается без надзора оператора;

6) своевременное, сразу же после обнаружения, информирование о неисправностях станка, включая защитные ограждения или инструменты;

7) во избежание риска возгорания регулярное удаление стружки и пыли, очистка и техническое обслуживание станка;

8) использование, регулирование и ремонт инструментов в соответствии с инструкциями изготовителей станка и инструментов;

9) обеспечение надежной установки и прижима обрабатываемой заготовки во время обработки, используя для этого, при необходимости, дополнительную поддерживающую опору, например удлинитель стола для длинных заготовок;

10) обеспечение надежного зажима стопки обрабатываемых заготовок, например, посредством создания этой стопки из обрабатываемых заготовок одинакового размера;

Примечание - Эффективность зажима зависит от правильного ручного позиционирования прижимов.

Если есть риск, что заготовка во время обработки может смещаться, следует применять дополнительные прижимы, в зависимости от конфигурации обрабатываемой заготовки. Если в этом случае необходимо одновременно обработать несколько заготовок, должны быть приняты специальные меры для обеспечения прижима каждой заготовки;

11) чтобы вывести отходы далеко от зоны резания в подходящий приемник для отходов, освободить его и как и когда это необходимо делать;

12) установить передвижной стол так, чтобы им можно было бы свободно управлять по всему пути его перемещения. Должны быть приняты необходимые меры, чтобы предотвратить зажатие/ранение человека между передвижным столом и любой неподвижной структурой, например, путем обеспечивания барьера по периметру вокруг станка;

13) чтобы не создавать препятствий на пути перемещения траверсы стола, следует отметить на полу вокруг станка площадь в пределах одного метра от крайних положений передвижного стола;

14) запретить использование инструмента со скоростью резания, превышающей максимально допустимую скорость, обозначенную на инструменте;

15) обеспечивать использование только правильно заточенных инструментов;

16) обеспечивать использование фланцев и установочных шпиндельных колец для крепления пил, изготовленных только в соответствие с требованиями изготовителя станка (см. 5.2.3.6);

17) запретить удаление вручную любых отходов резания или других частей обрабатываемой заготовки из зоны резания во время обработки;

18) запретить обработку на станке, пока все ограждения и другие устройства, обеспечивающие безопасность при обработке, не будут установлены и приведены в рабочее состояние;

e) информация о необходимости обучения операторов правильному использованию, регулированию и работе на станке;

f) информация, описанная в 5.3.16;

g) характеристика инструментов, рекомендуемых для использования на станке (диапазон типов и размеров инструментов);

h) максимальные размеры заготовки, которая может быть обработана на станке (длина, ширина и толщина);

i) предупреждение о том, что допускается использование на станке только дисковых пил и фрезерного инструмента, изготовленного в соответствии с EN 847-1;

j) методы, рекомендуемые для безопасного снятия остаточной энергии;

k) предупреждение о недопустимости использования дисковых пил из высоколегированной стали HSS;

I) инструкция по безопасному креплению станков к полу;

m) рекомендации о способах исключения контакта между вращающимися режущими инструментами и другими частями станка;

n) инструкция о порядке проведения регулярного технического обслуживания станка, включая перечень устройств, подлежащих регулярной проверке с указанием частоты и методов проведения этих проверок, в особенности:

- устройства включения аварийной остановки - каждые две недели путем функционального испытания;

- ограждения с блокировкой - каждые две недели путем открывания поочередно каждого ограждения для проверки невозможности включения станка при открытом положении любого ограждения;

- любое устройство с реакцией на приближение - каждые две недели путем функционального испытания;

- устройства торможения - каждые две недели, путем функционального испытания для проверки соответствия времени торможения установленному;

o) установочные инструкции, которые описывают любые предосторожности, которые необходимо учитывать, и, в особенности, это относится к присоединительному оборудованию для отсоса пыли;

р) основные требования к вытяжным установкам для удаления стружки и пыли, к которым должен быть подсоединен станок:

1) наименьший объем отсасываемого воздуха, м/ч;

2) наименьшее разряжение на присоединительном патрубке для подключения станка к вытяжной системе при рекомендуемой скорости воздушного потока;

3) наименьшая скорость прохождения воздушного потока в вытяжном трубопроводе, м/с;

4) размеры поперечного сечения и характерные особенности для каждого присоединительного патрубка;

q) требования к декларации по шуму, издаваемому при работе станка, акустические характеристики станка, действительные значения или значения, основанные на базе измерений, проведенных на аналогичном механизме в соответствии с методами, приведенными в 5.3.2.2, т.е.:

- фактическое значение уровня звукового давления на рабочих местах;

- фактическое значение уровня звуковой мощности, издаваемой станком.

Декларация должна содержать информацию об используемых методах измерения шума и производственных условиях во время проведения испытания, а так же связанных с этими методами значениях погрешности , следует использовать при этом форму записи со сдвоенными числами в соответствии с EN ISO 4871, а именно:

4 дБА - при использовании EN ISO 3746 и EN ИСО 11202;

2 дБА - при использовании EN ISO 3743-1 или EN ISO 3743-2 или EN ISO 3744;

1 дБА - при использовании EN ISO 3745.

Пример: для корректированного уровня звуковой мощности ![]() 93 дБА (измеренное значение) при измерении, проведенном в соответствии с EN ISO 3746, погрешность

93 дБА (измеренное значение) при измерении, проведенном в соответствии с EN ISO 3746, погрешность равна 4 дБА.

Примечание 1 - Проверку точности декларируемых значений уровня шума следует проводить с использованием того же метода измерения и при тех же условиях эксплуатации, которые приведены в декларации.

Примечание 2 - Информация по издаваемому станком шуму должна также быть указана в материалах по продаже.

Декларацию по шуму следует сопровождать следующим заявлением: