ГОСТ 11968-78

Группа Г52

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБОРУДОВАНИЕ ДЕРЕВООБРАБАТЫВАЮЩЕЕ. СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ ЦИЛИНДРОВЫЕ

Нормы точности

Woodworking equipment. Drum santing machine. Standards of accuracy*

___________________

* Наименование стандарта. Измененная редакция, Изм. N 1.

Cрок действия с 01.07.1979

до 01.07.1984*

________________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР

от 28.02.83 N 1025 (ИУС N 6, 1983 год).-

.

РАЗРАБОТАН Всесоюзным научно-исследовательским и конструкторским институтом деревообрабатывающего машиностроения (ВНИИДМАШ)

И.о. зам. директора М.М.Гвоздев

Руководитель темы и исполнитель В.А.Масленникова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В.А.Трефилов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор В.А.Грешников

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 13 февраля 1978 г. N 443

ВЗАМЕН ГОСТ 11968-66

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 28.02.83 N 1026 с 01.07.83

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 6, 1983 год

Настоящий стандарт распространяется на плоскошлифовальные цилиндровые станки с конвейерной и с вальцовой подачей, предназначенные для шлифования пластей плит, листового материала и рамочных конструкций из древесины.

Стандарт устанавливает дополнительные требования к общим условиям испытаний станков на точность по 25338-82*.

______________

* На территории Российской Федерации действует ГОСТ 25338-91. - ..

Погрешность выверки станка по уровню не должна быть более 0,15 мм/м.

(Измененная редакция, Изм. N 1).

1. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА

С КОНВЕЙЕРНОЙ ПОДАЧЕЙ И ВЕРХНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ

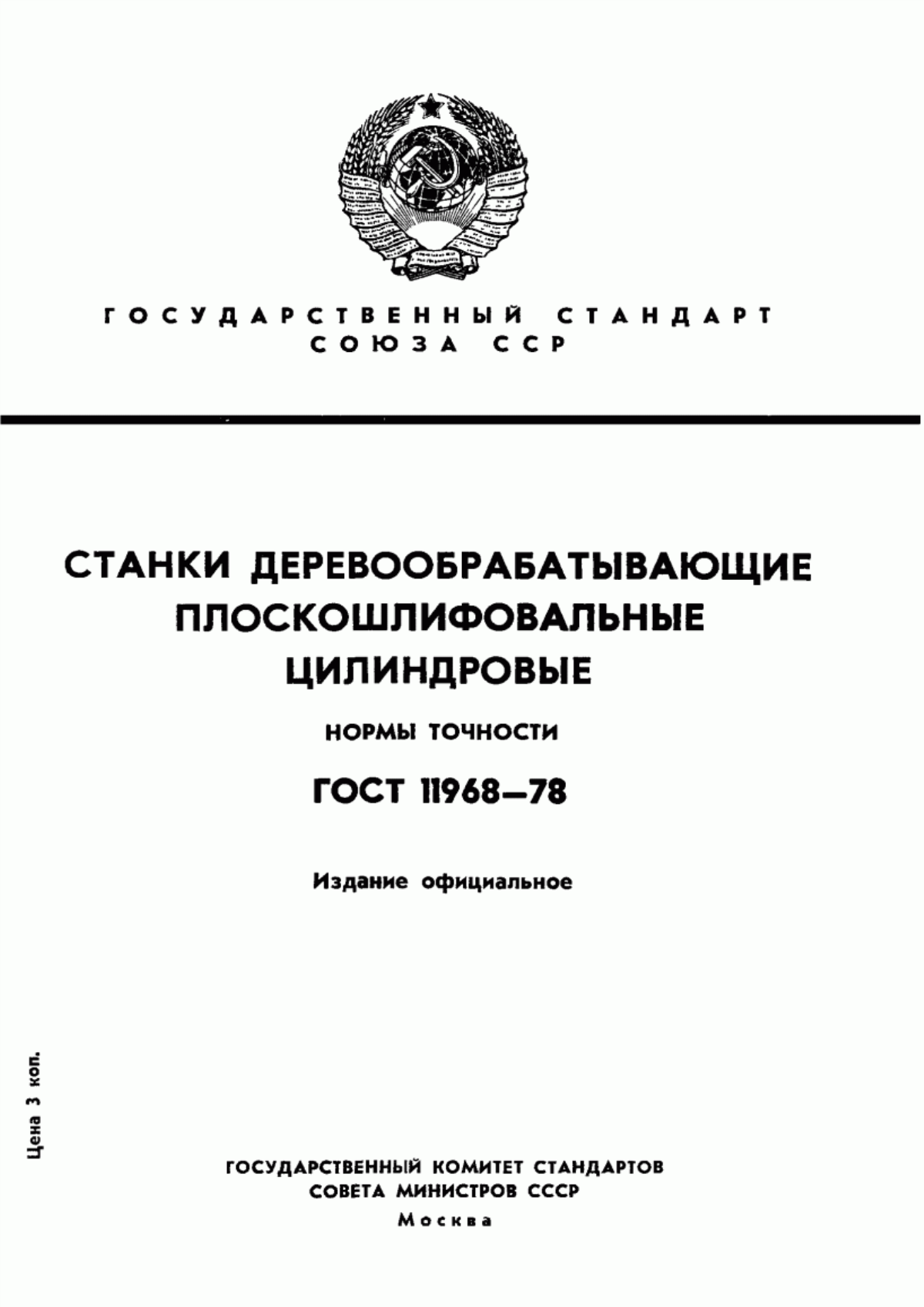

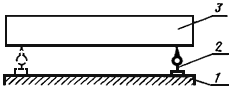

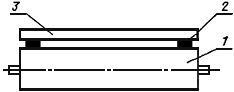

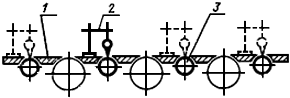

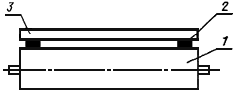

Проверка 1.1. Плоскостность рабочей поверхности конвейера

Черт.1

Допуск 0,5 на длине 1000 мм.

Метод проверки

На рабочей поверхности конвейера 1 в продольных, поперечных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью конвейера и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений в каждом направлении.

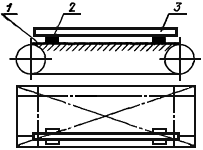

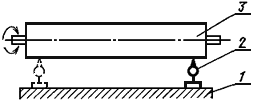

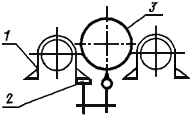

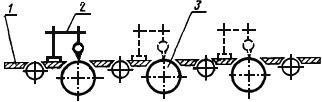

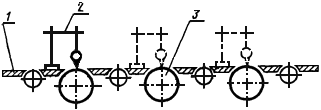

Проверка 1.2. Прямолинейность рабочей поверхности опорных балок

Черт.2

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

К рабочей поверхности опорных балок 1 в продольном направлении на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку 3.

Просвет между проверяемой поверхностью опорных балок и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

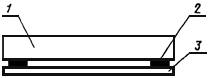

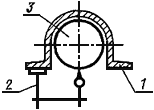

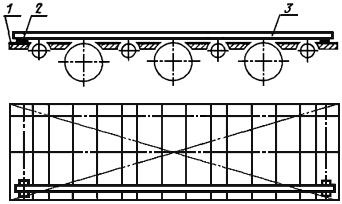

Проверка 1.3. Расположение рабочих поверхностей опорных балок в одной плоскости

Черт.3

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

К рабочим поверхностям крайних опорных балок 1 в продольных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку 3.

Просвет между проверяемой поверхностью опорных балок и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от плоскости определяют как наибольшую разность результатов измерений в каждом направлении.

Проверка 1.4. Параллельность рабочей поверхности конвейера опорным балкам

Черт.4

Допуск 0,5 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность конвейера 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался рабочей поверхности опорной балки 3 и был перпендикулярен ей.

Измерения производят в двух крайних положениях по длине опорных балок.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине опорных балок.

Проверка 1.5. Радиальное биение цилиндрической поверхности верхних вальцов

Черт.5

Допуск 0,05 мм.

Метод проверки

На рабочую поверхность конвейера 1 устанавливают измерительный прибор 2 так, чтобы eго измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую величину алгебраической разности показаний показывающего измерительного прибора в одном из его положений.

Проверка 1.6. Параллельность образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок

Черт.6

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочей поверхности опорных балок 1 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в крайних сечениях по длине каждого вальца.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине вальцов.

Проверка 1.7. Радиальное биение цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт.7

Допуск 0,05 мм.

Метод проверки

На верхний блок станка 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого цилиндра.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений.

Проверка 1.8. Прямолинейность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт.8

Допуск 0,05 мм на длине 1000 мм.

Метод проверки

На верхнюю образующую шлифовального цилиндра 1 в направлении его оси на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью шлифовального цилиндра и рабочей поверхностью линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

Проверка 1.9. Параллельность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок

Черт.9

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочей поверхности опорных балок 1 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался нижней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних рабочих положениях цилиндров по высоте.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в крайних положениях по длине цилиндров.

ПРОВЕРКА СТАНКА В РАБОТЕ

Проверка 1.10. Шероховатость обработанной на станке поверхности детали

Параметр шероховатости шлифованной поверхности детали должен быть не более ![]() 60 мкм по ГОСТ 7016-82.

60 мкм по ГОСТ 7016-82.

Метод проверки

На станке при чистовом режиме шлифуются детали с параметром шероховатости поверхности не более ![]() 200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

(Измененная редакция, Изм. N 1).

2. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА

С ВАЛЬЦОВОЙ ПОДАЧЕЙ И НИЖНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ

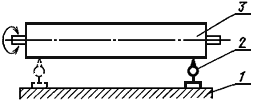

Проверка 2.1. Расположение рабочих поверхностей опорных балок в одной плоскости

Черт.10

Допуск 0,15 мм на длине 1000 мм.

Метод проверки

На рабочей поверхности крайних опорных балок 1 в продольных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью опорных балок и рабочей -поверхностью поверочной линейки измеряют щупом.

Отклонение от плоскостности определяют как наибольшую разность результатов измерений в каждом направлении.

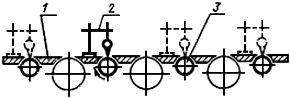

Проверка 2.2. Радиальное биение цилиндрической поверхности нижних подающих вальцов

Черт.11

Допуск 0,05 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерение производят в крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений.

Проверка 2.3. Параллельность образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок в рабочем положении вальцов по высоте

Черт.12

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого вальца.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине подающего вальца.

Проверка 2.4. Радиальное биение цилиндрической поверхности прижимных вальцов

Черт.13

Допуск 0,05 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерение производят в крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений.

Проверка 2.5. Параллельность образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок

Черт.14

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в крайних сечениях по длине каждого вальца.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине вальцов.

Проверка 2.6. Радиальное биение цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт.15

Допуск 0,05 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого цилиндра.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений.

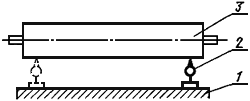

Проверка 2.7. Прямолинейность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт.16

Допуск 0,05 мм на длине 1000 мм.

Метод проверки

На верхнюю образующую шлифовального цилиндра 1 в направлении его оси на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью шлифовального цилиндра и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

Проверка 2.8. Параллельность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок

Черт.17

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого цилиндра.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине цилиндров.

ПРОВЕРКА СТАНКА В РАБОТЕ

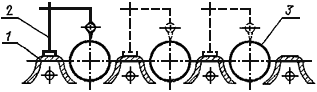

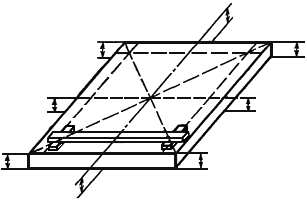

Проверка 2.9. Равномерность толщины (разнотолщинность) шлифовальной фанеры

Черт.18

Разнотолщинность не должна превышать значений по ГОСТ 3916-69.

Метод проверки

На станке шлифуется с двух сторон лист клееной фанеры по ГОСТ 3916-69 толщиной не менее 3 мм.

Толщину листа фанеры измеряют штангенциркулем в местах, указанных на черт.18.

Величина разнотолщинности определяется как разница между наибольшей и наименьшей толщиной в одном листе.

Проверка 2.10. Шероховатость обработанной на станке поверхности детали

Параметр шероховатости шлифованной поверхности детали должен быть не более ![]() 60 мкм по ГОСТ 7016-82.

60 мкм по ГОСТ 7016-82.

Метод проверки

На станке при чистовом режиме шлифуются детали с параметром шероховатости поверхности не более ![]() 200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1978

Редакция документа с учетом

изменений и дополнений

подготовлена З