МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

EN 1870-8—

2014

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 8

Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой

(EN 1870-8:2012, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ EN 1870-8—2014

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием «Белорусский государственный институт стандартизации и сертификации» (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 декабря 2014 г. №73-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета нда рт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2024 г. № 797-ст межгосударственный стандарт ГОСТ EN 1870-8—2014 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2024 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 1870-8:2012 «Безопасность деревообрабатывающих станков. Станки круглопильные. Часть 8. Станки обрезные реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой» («Safety of woodworking machines — Circular sawing machines — Part 8: Single blade edging circular rip sawing machines with power driven saw unit and manual loading and/or unloading», IDT).

Европейский стандарт разработан Техническим комитетом CEN/TC 142 «Безопасность деревообрабатывающих станков» Европейского комитета по стандартизации (CEN).

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директивы 2006/42/ЕС, приведенные в приложении ZA.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

II

ГОСТ EN 1870-8—2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ EN 1870-8—2014

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................4

4 Перечень существенных опасностей.....................................................7

5 Требования безопасности и/или защитные меры...........................................9

6 Информация для потребителя.........................................................29

Приложение А (обязательное) Допуски биения шпинделей пилы..............................34

Приложение В (обязательное) Испытание расклинивающего ножа на устойчивость крепления......35

Приложение С (обязательное) Испытание расклинивающего ножа на боковую устойчивость.......36

Приложение D (обязательное) Испытание секционной завесы безопасности на жесткость.........37

Приложение Е (обязательное) Производственные условия для измерения шума.................38

Приложение F (справочное) Испытание торможения........................................42

Приложение G (обязательное) Испытание защитных ограждений на удар.......................43

Приложение ZA (справочное) Взаимосвязь между европейским стандартом и обязательными требованиями Директивы 2006/42/ЕС.......................................45

Приложение ДА (справочное) Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам................................46

Библиография........................................................................48

IV

ГОСТ EN 1870-8—2014

Введение

Настоящий стандарт относится к стандартам типа С в соответствии с EN ISO 12100:2010.

Стандарт устанавливает опасности, опасные ситуации и опасные события для производственного оборудования и станков.

Требованиями настоящего стандарта руководствуются изготовители и их уполномоченные представители, поставляющие станки обрезные и реечные с механизированным пильным устройством с ручной загрузкой и/или выгрузкой.

Если требования настоящего стандарта типа С отличаются от требований стандартов типов А или В, распространяющихся на такую же продукцию или группы продукции, то требования настоящего стандарта имеют преимущественное значение.

Настоящий стандарт содержит информацию, которую изготовитель должен предоставить пользователю.

Стандарты серии EN 1870 состоят из следующих частей:

- Часть 3. Станки для торцевания сверху и комбинированные.

- Часть 4. Станки многополотные для продольной резки с ручной загрузкой и/или выгрузкой.

- Часть 5. Станки комбинированные для циркулярной обработки и торцевания снизу.

- Часть 6. Станки лесопильные и комбинированные лесопильные, станки настольные круглопильные с ручной загрузкой и/или выгрузкой.

- Часть 7. Однопильные станки для распиловки бревен с механической подачей стола и с ручной загрузкой/или выгрузкой.

- Часть 8. Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой.

- Часть 9. Станки двусторонние усорезные с механической подачей и ручной загрузкой и/или выгрузкой.

- Часть 10. Станки автоматические и полуавтоматические отрезные однополотные с подачей пилы вверх.

- Часть 11. Станки автоматические и полуавтоматические горизонтальные поперечно-отрезные однополотные (станки радиально-отрезные).

- Часть 12. Станки поперечно-отрезные маятниковые.

- Часть 13. Станки горизонтальные для обрезки плит.

- Часть 14. Станки вертикальные для обрезки плит.

- Часть 15. Станки многополотные поперечно-отрезные с механической подачей и ручной загрузкой и/или выгрузкой.

- Часть 16. Станки двусторонние усорезные для V-образного распила.

- Часть 17. Горизонтальные станки для поперечной резки с ручным управлением (станки радиально-отрезные с ручным управлением).

- Часть 18. Прирезные станки.

- Часть 19. Станки настольные круглопильные с или без подвижного стола и станки, используемые на строительных площадках.

Общие требования к инструментальной оснастке приведены в EN 847-1:2005+А1:2007.

V

ГОСТ EN 1870-8—2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ КРУГЛОПИЛЬНЫЕ

Часть 8

Станки обрезные и реечные с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой

Safety of woodworking machines. Circular sawing machines. Part 8. Single blade edging circular rip sawing machines with power driven saw unit and manual loading and/or unloading

Дата введения — 2024—11—01

1 Область применения

Настоящий стандарт рассматривает все существенные опасности, опасные ситуации и опасные события, перечисленные в разделе 4, характерные для станков обрезных и реечных с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой (далее — станки), предназначенных для распиловки цельной древесины, древесностружечных и древесноволокнистых плит и фанеры, при применении по назначению и в условиях, предусмотренных изготовителем, включая неправильное применение.

Настоящий стандарт распространяется на станки, у которых заготовка неподвижна, вертикальное и горизонтальное движение дисковой пилы механизировано, а станок оборудован зажимным устройством для заготовки. Заготовка может быть закреплена или не закреплена во время распиливания.

Настоящий стандарт не распространяется на станки:

- где во время пиления заготовка движется к дисковой пиле;

- предназначенные для распиливания древесностружечного шпона;

- оборудованные устройством, расположенным за линией распила и перемещающимся в направлении, параллельном линии распила, для автоматической выгрузки заготовки во время возврата пильного устройства в исходное положение.

Настоящий стандарт распространяется на вновь проектируемые станки, технические задания на которые утверждены после даты введения в действие настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

EN 349:1993+А8:2009, Safety of machinery — Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела)

EN 614-1:2006+А1:2009, Safety of machinery — Ergonomic design principles — Part 1: Terminology and general principles (Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие принципы)

Издание официальное

1

ГОСТ EN 1870-8—2014

EN 614-2:2000+A1:2008, Safety of machinery — Ergonomic design principles — Part 2: Interactions between the design of machinery and work tasks (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между компоновкой машин и рабочими заданиями)

EN 847-1:2005+А1:2007, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades (Инструменты деревообрабатывающие. Требования безопасности. Часть 1. Инструменты для обработки фрезерованием и резанием, полотна дисковой пилы)

EN 894-1:1997+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 2: Displays (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000+А1:2008, Safety of machinery — Ergonomics requirements for the design of displays and control actuators — Part 3: Control actuators (Безопасность машин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 1005-1:2001+А1:2008, Safety of machinery — Human physical performance — Part 1: Terms and definitions (Безопасность машин. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2003+А1:2008, Safety of machinery — Human physical performance — Part 2: Manual handling of machinery and component parts of machinery (Безопасность машин. Физические характеристики человека. Часть 2. Управление машинами вручную и составные части машин)

EN 1005-3:2002+А1:2008, Safety of machinery — Human physical performance — Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые значения физических усилий человека при работе с машинами)

EN 1005-4:2005+А1:2008, Safety of machinery — Human physical performance — Part 4: Evaluation of working postures and movements in relation to machinery (Безопасность машин. Физические характеристики человека. Часть 4. Оценка рабочих положений и движений относительно машин)

EN 1037:1995+А1:2008, Safety of machinery— Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

EN 1088:1995+А2:2008, Safety of machinery— Interlocking devices associated with guards — Principles for design and selection (Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 1837:1999+А1:2009, Safety of machinery — Integral lighting of machines (Безопасность машин. Встроенное освещение машин)

EN 12779:2004+А1:2009, Safety of woodworking machines — Chip and dust extraction systems with fixed installation — Safety related performances and safety requirements (Безопасность деревообрабатывающих станков. Стационарные установки для удаления стружки и пыли. Рабочие характеристики, связанные с безопасностью)

EN 50370-1:2005, Electromagnetic compatibility (EMC) — Product family standard for machine tools — Part 1: Emission (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 1. Поме-хоэмиссия)

EN 50370-2:2003, Electromagnetic compatibility (EMC) — Product family standard for machine tools — Part 2: Immunity (Электромагнитная совместимость. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

EN 60204-1:2006, Safety of machinery — Electrical equipment of machines — Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

EN 60439-1:1999, Low-voltage switchgear and controlgear assemblies — Part 1: General rules (IEC 61439-1:2011) (Низковольтные комплектные устройства распределения и управления. Часть 1. Общие правила)

EN 60439-1:1999+А1:2004, Low-voltage switchgear and controlgear assemblies — Part 1: General rules (IEC 61439-1:2011) (Низковольтные комплектные устройства распределения и управления. Часть 1. Общие правила)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

2

ГОСТ EN 1870-8—2014

EN 60529:1991+A1:2000, Degrees of protection provided by enclosures (IP Code) (IEC 60529:1989) (Степени защиты, обеспечиваемые оболочками (код IP))

EN 60825-1:2007, Safety of laser products — Part 1: Equipment classification and requirements (IEC 60825-1:2007) (Безопасность лазерных устройств. Часть 1. Классификация оборудования, требования и руководство по эксплуатации)

EN 61310-1:2008, Safety of machinery — Indication, marking and actuation — Part 1: Requirements for visual, acoustic and tactile signals (IEC 61310-1:2007) (Безопасность машин. Индикация, маркировка и включение. Часть 1. Требования к визуальным, звуковым и тактильным сигналам)

EN 61800-5-2:2007, Adjustable speed electrical power drive systems — Part 5-2: Safety requirements — Functional (IEC 61800-5-2:2007) (Системы силовых электрических приводов с регулируемой скоростью. Часть 5-2. Требования безопасности. Функциональная безопасность)

EN ISO 286-2:2010, Geometrical product specifications (GPS) — ISO code system for tolerances on linear sizes — Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts (Технические требования к геометрической продукции. Система кодов ISO для допусков на линейные размеры. Часть 2. Таблицы классов стандартных допусков и предельных отклонений на размеры отверстий и валов)

EN ISO 3743-1:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering methods for small movable sources in reverberant fields — Part 1: Comparison method for a hard-walled test room (ISO 3743-1:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 1. Метод сравнения для испытательной камеры с жесткими стенами)

EN ISO 3743-2:2009, Acoustics — Determination of sound power levels of noise sources using sound pressure — Engineering methods for small, movable sources in reverberant fields — Part 2: Methods for special reverberation test rooms (ISO 3743-2:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых переносных источников в реверберационных полях. Часть 2. Методы для специальных реверберационных камер)

EN ISO 3744:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Engineering method in an essentially free field over a reflecting plane (ISO 3744:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3745:2009, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Precision methods for anechoic rooms and hemi-anechoic rooms (ISO 3745:2012) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Прецизионные методы для заглушенных и полузаглушенных камер)

EN ISO 3746:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:2010) (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием охватывающей измерительной поверхности над звукоотражающей плоскостью)

EN ISO 4413:2010, Hydraulic fluid power— General rules and safety requirements for systems and their components (ISO 4413:2010) (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their components (ISO 4414:2010) (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

EN ISO 4871:2009, Acoustics — Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996) (Акустика. Декларация и верификация значений шумовых характеристик машин и оборудования)

EN ISO 9614-1:2009, Acoustics — Determination of sound power levels of noise sources using sound intensity — Part 1: Measurement at discrete points (ISO 9614-1:1993) (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в дискретных точках)

EN ISO 11202:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission sound pressure levels at a work station and at other specified positions applying approximate

3

ГОСТ EN 1870-8—2014

environmental corrections (ISO 11202:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением приближенной поправки на внешние воздействующие факторы)

EN ISO 11204:2010, Acoustics — Noise emitted by machinery and equipment—Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (ISO 11204:2010) (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях с введением точных поправок на внешние воздействующие факторы)

EN ISO 11688-1:2009, Acoustics — Recommended practice for the design of low-noise machinery and equipment— Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction (ISO 12100:2010) (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

EN ISO 13849-1:2008, Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design (ISO 13849-1:2006) (Безопасность машин. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13850:2008, Safety of machinery — Emergency stop — Principles for design (ISO 13850:2006) (Безопасность машин. Аварийный останов. Принципы конструирования)

EN ISO 13857:2008, Safety of machinery — Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

ISO 7960:1995, Airborne noise emitted by machine tools — Operating conditions for woodworking machines (Шум, распространяющийся по воздуху при работе станков. Условия эксплуатации деревообрабатывающих станков)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100:2010, а также следующие термины с соответствующими определениями:

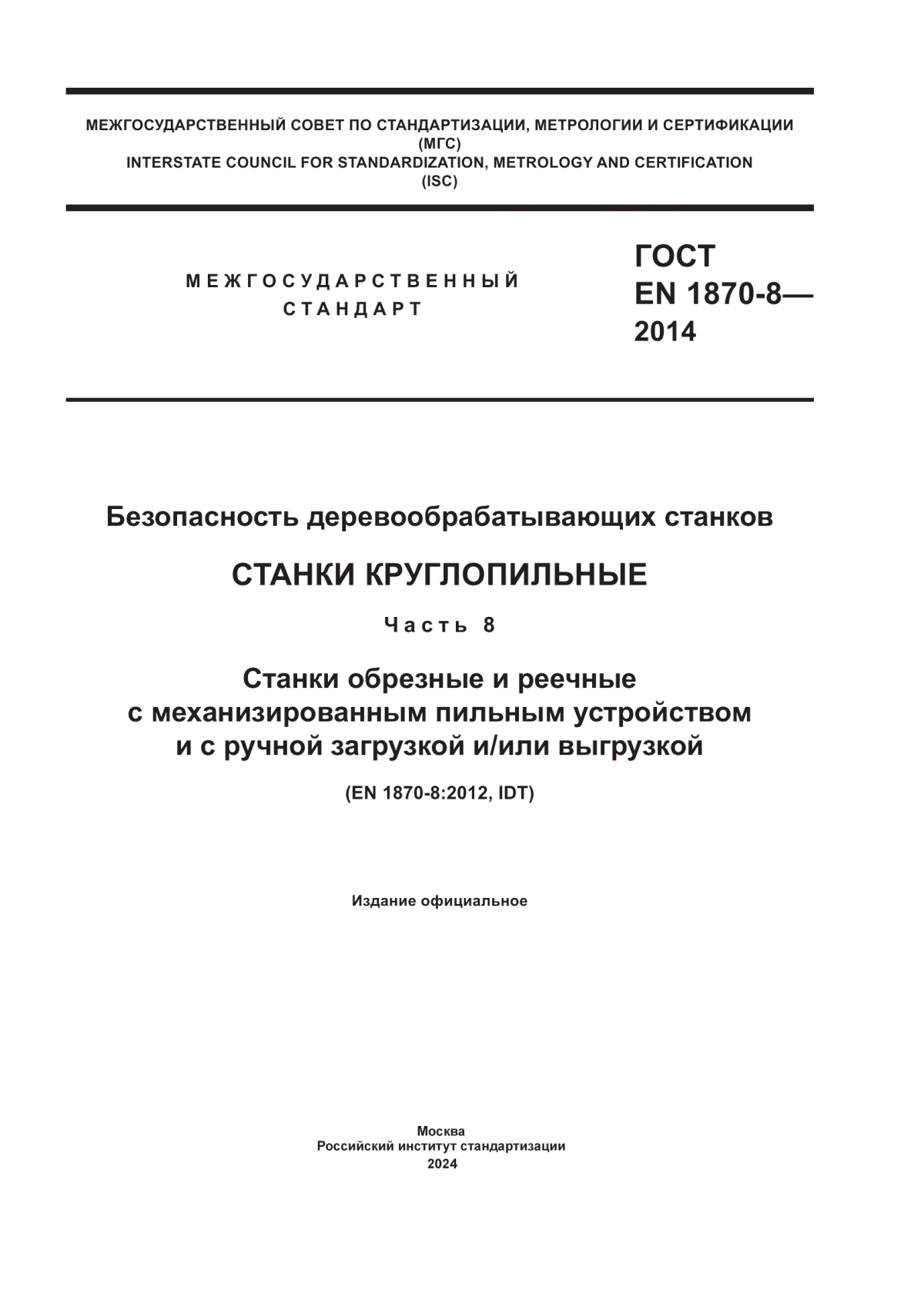

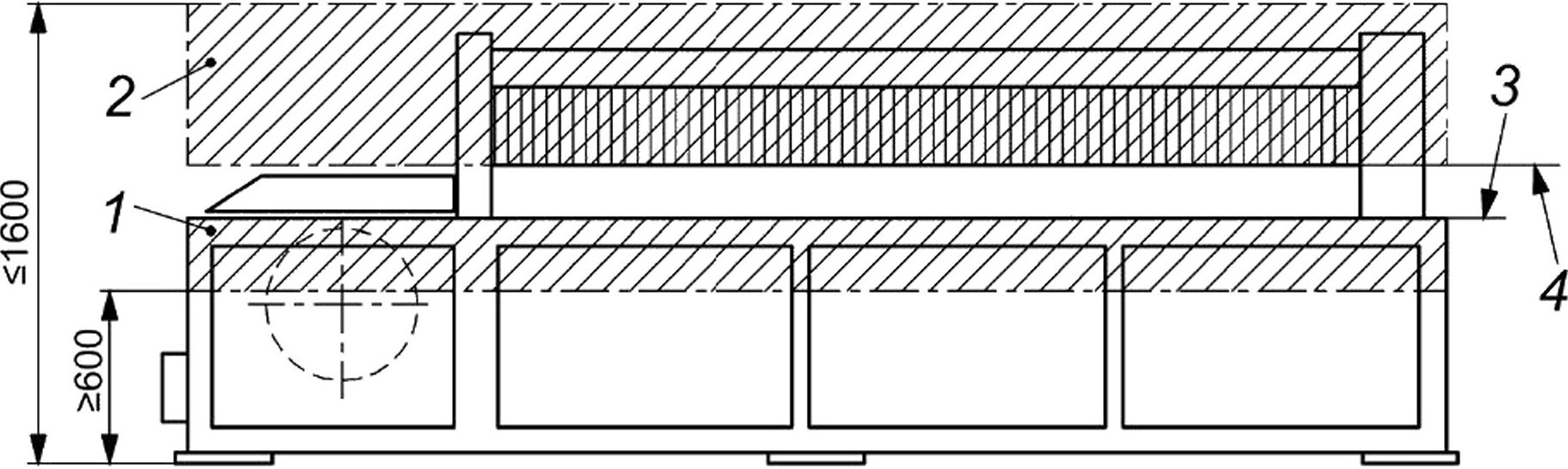

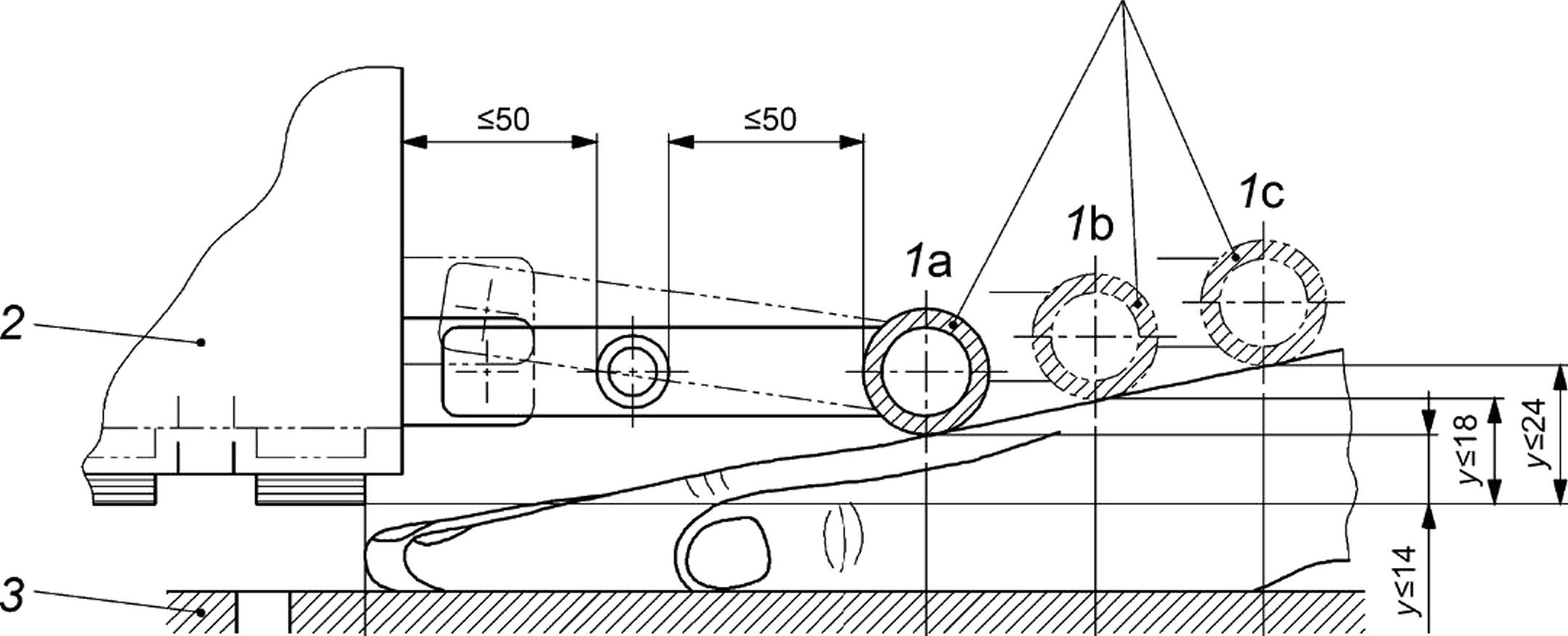

Примечание — Основные части обрезных и реечных станков с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой и их терминология представлены на рисунке 1.

4

ГОСТ EN 1870-8—2014

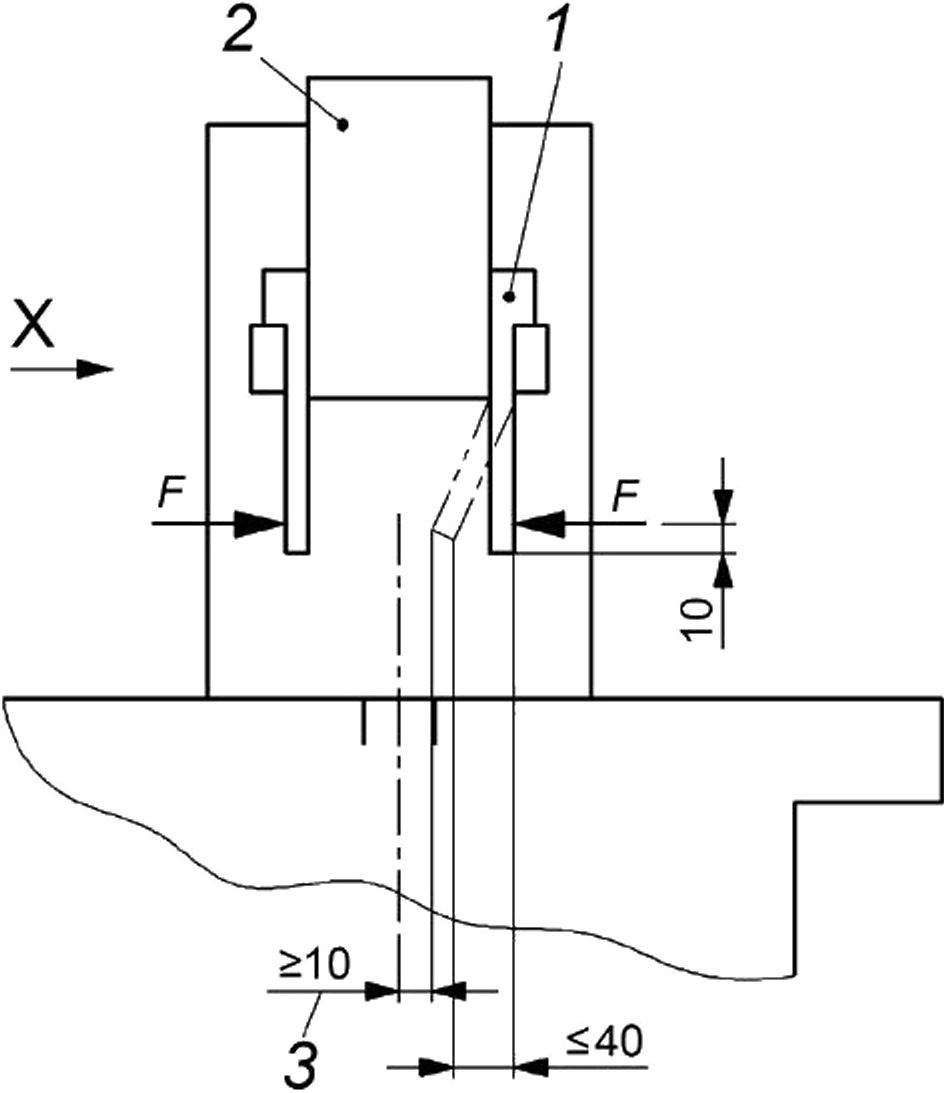

X

1 — секционная завеса безопасности; 2 — дисковая пила — исходное положение; 3 — расклинивающий нож; 4 — ножная педаль; 5 — концевой упор заготовки; 6 — заготовка; 7 — выпускное отверстие; 8 — держатель секционной завесы безопасности; 9 — переднее защитное / задерживающее устройство (у станков с поднимающейся / опускающейся дисковой пилой в различных положениях); 10 — зажимное устройство для заготовки (прижимной валик) (дополнительное)

Рисунок 1 — Терминология деталей станка

3.1 обрезной и реечный станок с механизированным пильным устройством и с ручной загрузкой и/или выгрузкой (single blade edging circular rip sawing machines with power driven saw unit and manual loading and/or unloading): Станок, у которого во время распиливания заготовка лежит на горизонтальной опоре, пильное устройство устанавливается под заготовкой и процесс распиливания механизирован.

Примечание — Дисковая пила автоматически поднимается через паз на рабочем столе, а для возврата в исходное положение опускается из заготовки. Станок предназначен только для распиливания со встречной подачей по прямой линии (см. рисунок 1).

Станок может иметь любую из следующих характеристик:

- регулировка высоты пильного устройства;

- ограничение длины хода распила;

- зажим заготовки;

- устройство изменения скорости подачи;

- механизированная переустановка ограждения;

- возможность подъема и опускания пильного устройства в различных положениях;

- устройство многорядного распиливания.

3.2 концевой упор заготовки (workpiece end stop): Регулируемый концевой упор для поддержания движения заготовки в направлении линии распиливания (см. рисунок 1).

3.3 исходное положение пильного устройства (saw unit rest position): Положение, в которое возвращается пильное устройство в конце каждого цикла распиливания (см. рисунок 1).

3.4 секционная завеса безопасности (sectional safety curtain): Устройство, используемое для предотвращения случайного доступа к дисковой пиле в процессе рабочего хода (см. рисунок 1).

3.5 зажимное устройство для заготовки (workpiece clamping device): Дополнительное устройство, которое простирается по всей длине резания.

5

ГОСТ EN 1870-8—2014

Примечание — Заготовка крепится посредством прижимного валика между секционными завесами безопасности (см. рисунок 1) или в качестве зажимного устройства может использоваться держатель секционной завесы безопасности.

3.6 многократное распиливание (multiple cutting): Распиливание, во время которого положение направляющей регулируется для обеспечения несколько ходов пилы по одной и той же заготовке.

3.7 привод станка (machine actuator): Устройство, с помощью которого станок приводится в действие.

3.8 механическая подача (integrated feed): Подача заготовки (или инструмента) при помощи механизма, который удерживает и направляет заготовку (или пильное устройство) механически во время обработки.

3.9 выбрасывание (ejection): Непредусмотренное движение заготовки, ее частей или частей станка во время обработки.

3.10 время разгона (run-up time): Время от приведения в действие устройства управления пуска станка до достижения шпинделем заданной частоты вращения.

3.11 время выбега (run-down time): Время от момента приведения в действие устройства управления остановом станка до остановки шпинделя.

3.12 ручная загрузка обрезных и реечных станков (manual loading of edging circular rip saws): Операция установки заготовки на опорную поверхность станка и подвода ее к месту обработки, которая осуществляется оператором вручную, т. е. нет промежуточного устройства загрузки для подвода заготовки к месту ее обработки.

3.13 ручная выгрузка обрезных и реечных станков (manual unloading of edging circular rip saws): Операция удаления заготовки после ее обработки, осуществляемая оператором вручную, т. е. нет промежуточных разгрузочных устройств для отвода заготовки с места ее обработки к оператору.

3.14 диапазон частоты вращения (speed range): Диапазон частоты вращения, который предназначен для работы шпинделя пилы или механическая подача.

3.15 информация от поставщика (information from the supplier): Заявления, коммерческая литература, буклеты и другая документация, в которой изготовитель (продавец) указывает либо характеристики, например материала или продукции, либо подтверждает соответствие данного материала или продукции требованиям соответствующего стандарта.

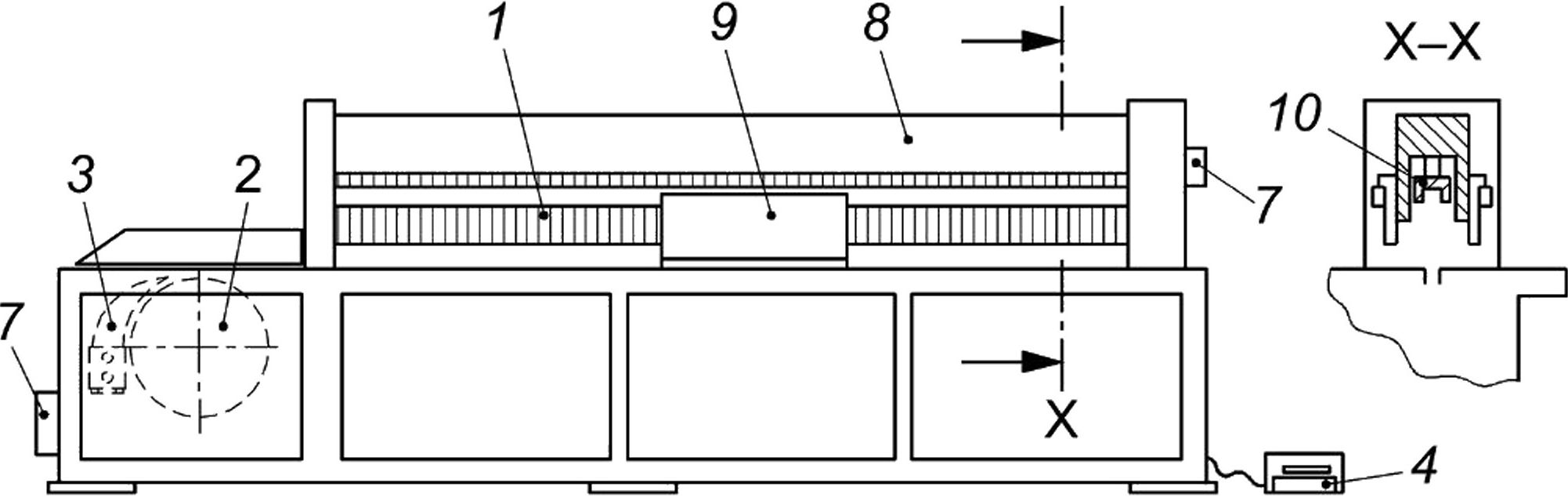

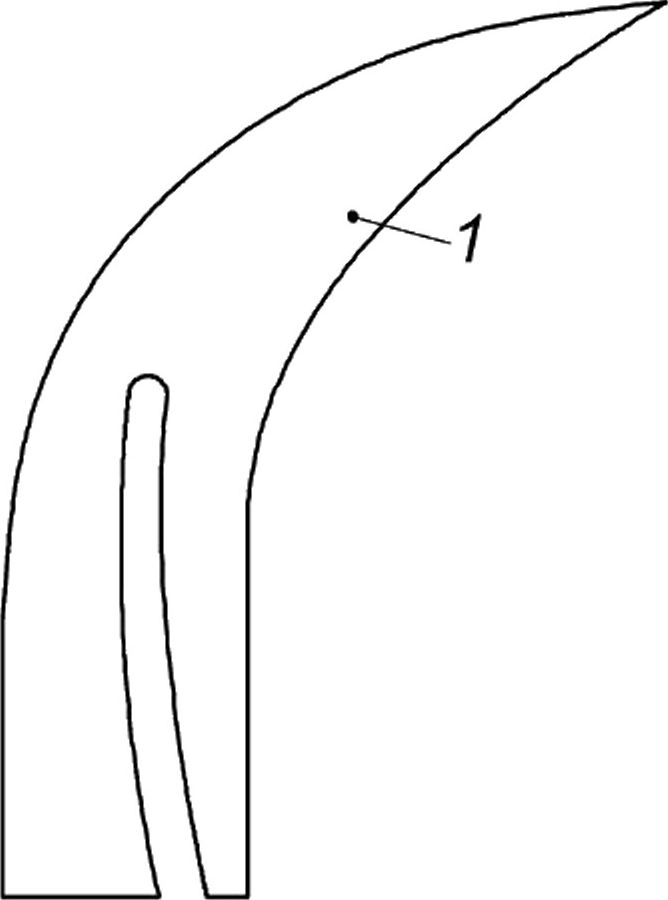

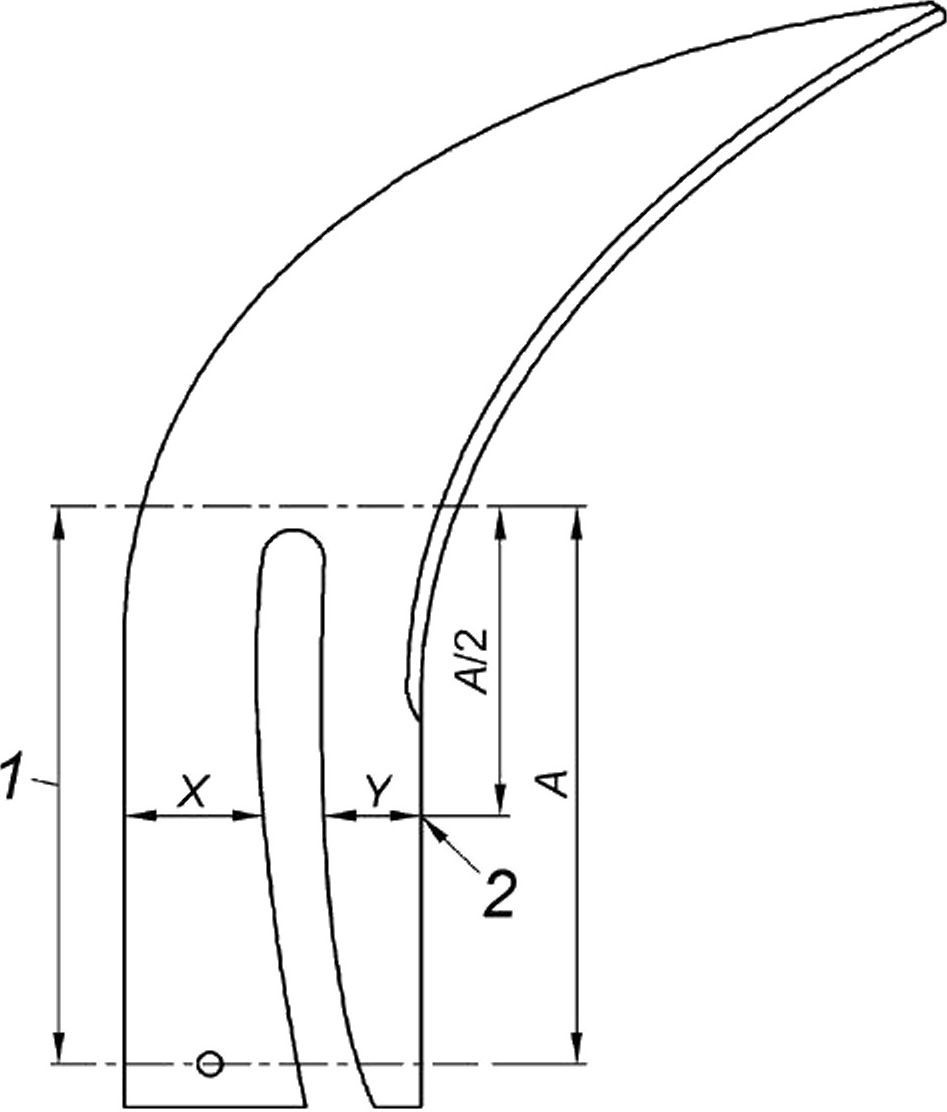

3.16 защитное устройство (safety appliance): Дополнительное устройство, которое не является составной частью станка, но обеспечивает оператору безопасную подачу заготовки (см. рисунок 2).

Размеры в миллиметрах

6

а) толкатель

ГОСТ EN 1870-8—2014

b) толкатель с рукояткой

1 — рукоятка толкателя

Рисунок 2 — Примеры направляющих

3.3.17 характеристический уровень; PL (performance level): Дискретный уровень, который используется для оценки способности элементов систем управления, связанных с безопасностью, обеспечивать безопасное функционирование оборудования в прогнозируемых условиях.

[EN ISO 13849-1:2008, (пункт 3.1.23)].

4 Перечень существенных опасностей

Настоящий раздел содержит все существенные опасности, опасные ситуации и события (см. EN ISO 12100:2010), которые идентифицированы оценкой риска как существенные для данного типа станков, указанных в области применения, и требуют определенных мер для устранения или минимизации риска.

Настоящий стандарт рассматривает существенные опасности путем определения требований безопасности и/или защитных мер либо включением ссылок на соответствующие стандарты.

Перечень опасностей приведен в таблице 1.

Таблица 1 — Перечень существенных опасностей

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

1 | Механические опасности, касающиеся: - частей станка или заготовки: | ||

а) формы; | 6.2.2.1, 6.2.2.2, 6.3 | 5.2.11, 5.3.3, 5.3.5, 5.3.7, 5.3.8, 5.3.9 | |

Ь) взаимного расположения; | 5.2.2, 5.2.3, 5.3.5, 5.3.7, 5.3.8 | ||

с) массы и устойчивости (потенциальной энергии элементов, которые могут перемещаться под действием силы тяжести) | 5.3.6 | ||

d) массы и скорости (кинетической энергии элементов при контролируемом и неконтролируемом движении); | 5.3.6 | ||

е) механической прочности; | 5.3.2, 5.3.3, 5.3.5, 5.3.6 | ||

- накопленной энергии внутри станка: | |||

0 упругих элементов (пружин) или; | 6.2.10, 6.3.5.4 | 5.3.8 | |

д) жидкости и газов под давлением; | 6.2.10, 6.3.5.4 | 5.4.7, 5.4.8 | |

1.1 | Опасность раздавливания | 5.2.8, 5.2.11,5.3.7, 5.3.8 | |

1.2 | Опасность пореза | 5.3.7 | |

1.3 | Опасность разрезания или разрыва | 5.3.4, 5.3.7, 5.3.8, 5.3.9 | |

1.4 | Опасность наматывания | 5.3.7 | |

7

ГОСТ EN 1870-8—2014

Продолжение таблицы 1

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

1.5 | Опасности затягивания или захвата | 5.3.7,5.3.9 | |

1.9 | Опасность выброса жидкостей под высоким давлением | 6.2.10, 6.3.5.4 | 5.3.7, 5.3.8 |

2 | Электрические опасности: | ||

2.1 | Контакт персонала с токоведущими частями (прямой контакт) | 6.2.9, 6.3.5.4 | 5.4.4, 5.4.13 |

2.2 | Соприкосновение персонала с частями, которые попали под напряжение в результате неисправности (косвенный контакт) | 6.2.9 | 5.4.4, 5.4.13 |

4 | Опасности от шума, приводящие: | ||

4.1 | К потере слуха (глухота), другим физиологическим нарушениям (потеря равновесия, потеря сознания) | 6.2.2.2, 6.3 | 5.4.2 |

4.2 | К нарушению речевой коммуникации, ухудшению восприятия звуковых сигналов | 5.4.2 | |

6 | Опасности, обусловленные излучением | ||

6.5 | Лазерное устройство | 6.3.4.5 | 5.4.11 |

7 | Опасности, возникающие от воздействия материалов и веществ (и их составляющих элементов), обрабатываемых или используемых оборудованием: | ||

7.1 | Опасности контактирования или вдыхания ядовитых жидкостей и пыли | 6.2.3, 6.2.4 | 5.4.3 |

7.2 | Пожар | 6.2.4 | 5.4.1, 5.4.3, 6.4 |

8 | Опасности, возникающие из-за несоблюдения эргономических требований при конструировании станка и касающиеся: | ||

8.1 | Неправильной осанки или повышенного физического напряжения | 6.2.7, 6.2.8, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 5.2.2 |

8.2 | Анатомии «кисть-рука» или «ступня-нога» | 6.2.8.3 | 5.2.2 |

8.4 | Местного освещения | 6.2.8.6 | 6.4 |

8.6 | Человеческого фактора | 6.2.8, 6.2.11,8, 6.2.11.10, 6.3.5.2, 6.4 | 6.4 |

8.7 | Конструкции, расположение или идентификации элементов ручного управления | 6.2.8.7, 6.2.11.8 | 5.2.2 |

8.8 | Конструкции, расположение средств визуального наблюдения | 6.2.8 8, 6.4.2 | 5.2.2 |

9 | Комбинированные опасности | 6.3.2.1 | 5.2.7 |

10 | Непреднамеренный пуск, неожиданное повышение скорости (или любой подобный сбой) от: | ||

10.1 | Отказа/сбоя в работе системы управления | 6.2.11, 6.3.5.4 | 5.2.1, 5.2.11 |

10.2 | Восстановление подачи энергоснабжения после прерывания | 6.2.11.4 | 5.2.10, 5.2.11 |

10.3 | Внешних воздействий на электрооборудование | 6.2.11.11 | 5.2.1,5.4.4, 5.4.10 |

8

Окончание таблицы 1

ГОСТ EN 1870-8—2014

№ | Опасности, опасные ситуации и опасные события | EN ISO 12100:2010 | Соответствующий пункт настоящего стандарта |

10.6 | Ошибок оператора (несоответствие между оборудованием и возможностями персонала, см. 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 5.2.1, 5.4.5, 6.4 |

11 | Невозможность останова станка в оптимальных условия | 6.2.11.1, 6.2.11.3, 6.3.5.2 | 5.2.2, 5.2.4, 5.2.5 |

13 | Отказ системы энергоснабжения | 6.2.11.1, 6.2.11.4 | 5.2.10 |

14 | Отказ систем управления | 6.2.11, 6.3.5.4 | 5.2.1 |

15 | Ошибки установки | 6.2.7, 6.4.5 | 5.4.12 |

16 | Поломки во время работы | 6.2.3 | 5.3.2 |

17 | Падение или выброс предметов или жидкостей | 6.2.3, 6.2.10 | 5.3.2, 5.3.3, 5.3.5, 5.3.6, 5.3.8 |

18 | Потери устойчивости/опрокидывание станка | 6.3.2.6 | 5.3.1 |

5 Требования безопасности и/или защитные меры

5.1 Общие требования

Станок должен соответствовать требованиям безопасности и/или защитным мерам, указанным в разделе 5.

Станок рекомендуется проектировать в соответствии с требованиями EN ISO 12100:2010 для не существенных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки части станины).

Требования, направленные на снижение риска, обусловленные конструкцией, установлены в EN ISO 12100:2010 (подраздел 6.2) и для защитных мер — EN ISO 12100:2010 (подраздел 6.3).

5.2 Органы управления

5.2.1 Безопасность и надежность органов управления

5.2.1.1 Общие требования

В настоящем стандарте система безопасного управления представляет собой систему от исходного устройства (например, кнопку, приводной элемент или датчик положения) до элемента регулирования приводного механизма конечного привода станка (например, двигателя или тормоза).

Элементы системы управления, связанные с безопасностью станка, включают устройства, которые связаны со следующими функциями и должны соответствовать, требованиям определенного характеристического уровня работы (далее — PL), по EN ISO 13849-1:2008.

К таким устройствам относятся:

- устройство пуска: PL = с (см. 5.2.3);

- устройство нормального останова: PL = с (см. 5.2.4);

- устройство аварийного останова: PL = с (см. 5.2.5);

- устройство блокирования: PL = с (5.2.6, 5.2.7, 5.2.8, 5.2.11, 5.3.7 и 5.3.8);

- устройство блокирования с фиксацией: PL = с (см. 5.3.7);

- устройство управления с автоматическим возвратом в исходное положение: PL = с (см. 5.2.8 и 5.2.11);

- система торможения: PL = b или PL = с (см. 5.3.4);

- прижимная планка: PL = с (при наличии) (см. 5.3.8);

- зажимное устройство: PL = с (при наличии) (см. 5.3.8);

- плавное изменение частоты вращения PL = с (при наличии) (см. 5.2.9);

- устройство механического перемещения направляющей планки: PL = с (при наличии) (см. 5.3.6.1);

9

ГОСТ EN 1870-8—2014

Для всех элементов, подвергающихся воздействию факторов окружающей среды, например, пыль, дым и/или газы.

Контроль. Проверка соответствующих чертежей и/или схем и осмотр станка.

Примечание — Для подтверждения характеристик устройств могут быть использованы документы изготовителя.

5.2.1.2 Использование защитных устройств

Защитные устройства должны соответствовать требованиям соответствующих стандартов. На защитные устройства, указанные ниже, распространяются следующие требования:

а) электромагнитные переключатели / бесконтактные датчики приближения должны соответствовать требованиям EN 1088:1995+А2:2008 (подраздел 6.3) и соответствующие элементы системы управления, связанные с безопасностью, должны соответствовать PL = с по EN ISO 13849-1:2008;

b) реле времени должно быть, не менее, PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр станка и соответствующее функциональное тестирование станка.

Примечание — Для подтверждения характеристик устройств могут быть использованы документы изготовителя.

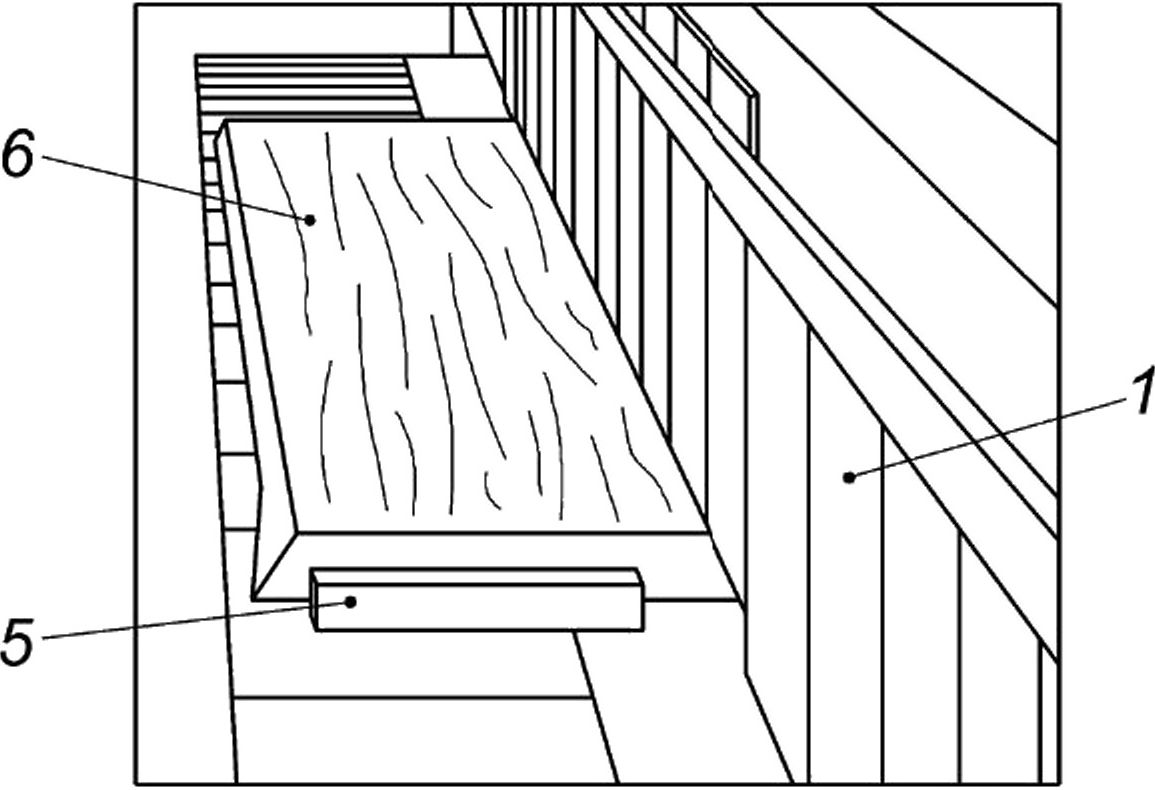

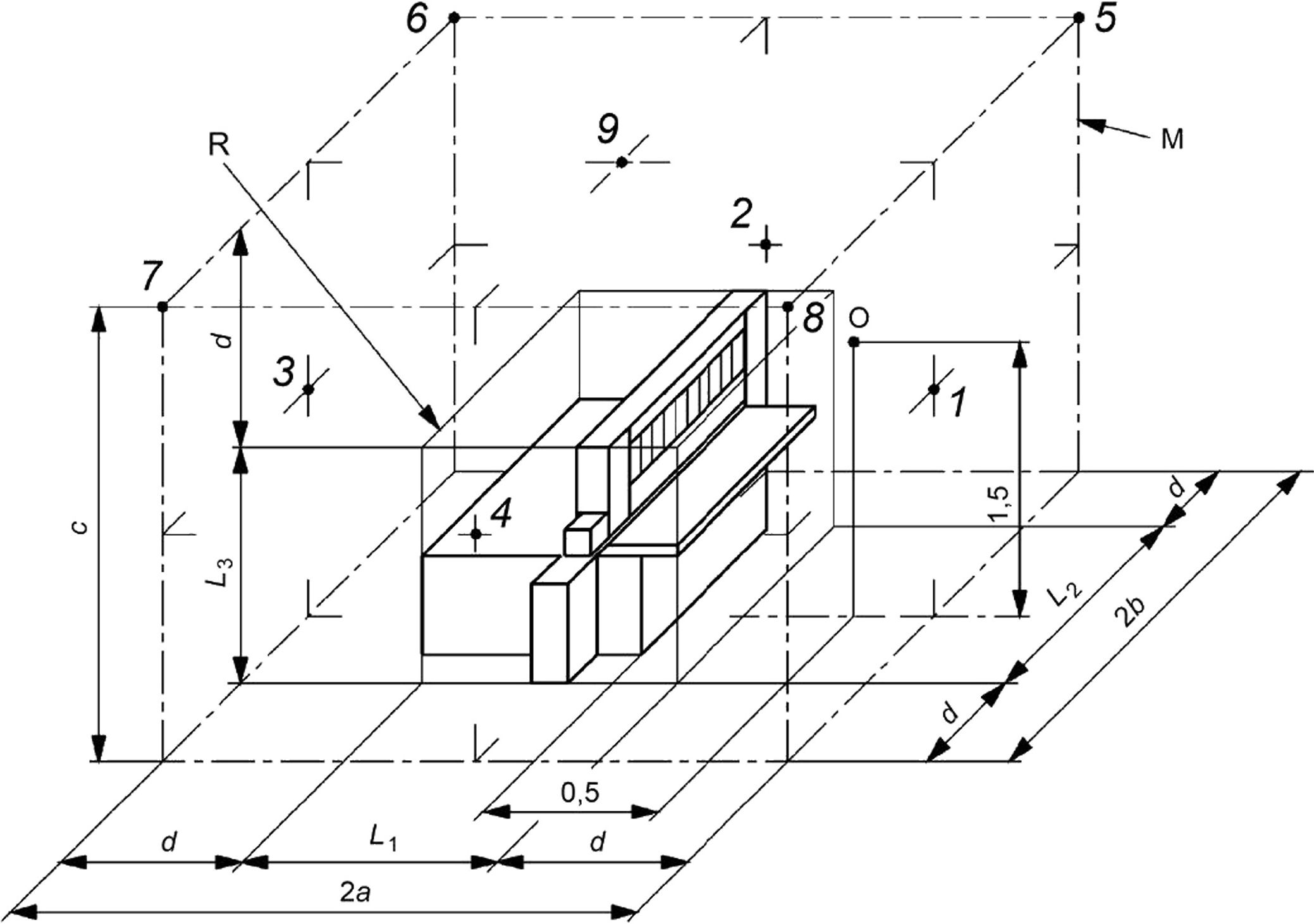

5.2.2 Расположение органов управления

Ручные органы управления должны быть расположены в заштрихованных зонах Y или Z (рисунок 3). Если орган управления для рабочего хода пильного устройства расположен на заштрихованной поверхности Z, то он не должен находиться за линией распила.

Орган управления аварийным остановом должно располагаться на главной панели управления.

Органы управления аварийным остановом должны быть расположены через каждые 2 м или установлен силовой кабельный выключатель по всей длине станка. Эти органы управления должны располагаться в заштрихованной зоне Z (см. рисунок 3), но не за линией распила.

При многократном распиливании расположение органа управления для рабочего хода пильного устройства — в соответствии с 5.2.11.

Контроль. Проверка соответствующих чертежей, измерение и осмотр станка.

Размеры в миллиметрах

1 — зона Y; 2 — зона Z; 3— поверхность стола; 4 — нижний край секционной завесы безопасности в самой верхней точке

Рисунок 3 — Расположение органов управления

5.2.3 Пуск

См. EN 60204-1:2006 (пункт 9.2.5.2 первое и второе предложение) и дополнительно:

В настоящем стандарте «все защитные устройства установлены и работоспособны» означает, что имеются блокировочные устройства, приведенные в 5.3.7, а «работа» означает вращение шпинделя пилы и/или механическое перемещение любого приспособления для зажима заготовки, и/или рабочего хода пильного устройства.

Исключения, указанные в EN 60204-1:2006 (пункт 9.2.5.2) несущественны.

10

ГОСТ EN 1870-8—2014

Рабочий ход пильного устройства должен быть с ручным управлением. Орган управления должен быть с автоматическим возвратом в исходное положение и защищен от непреднамеренного пуска, например, через скрытое устройство управления.

Для включения рабочего хода см. 5.2.6.

Последовательность рабочего хода должна быть следующая:

- секционная завеса безопасности должна опуститься в крайнее нижнее положение, прежде чем начнется рабочий ход пильного устройства;

- дисковая пила должна достигнуть исходного положения под столом до начала подъема секционной завесы безопасности;

- дисковая пила должна достигнуть исходного положения под столом до начала обратного хода пильного устройства.

Закрытие подвижных защитных ограждений с блокировкой не должно вызывать автоматический перезапуск опасных движений.

Начало нового цикла может быть возможно только после завершения предыдущего цикла, а орган управления с автоматическим возвратом в исходное положение освобожден.

Элементы системы управления, связанные с безопасностью (см. 5.2.1), для пуска, включая устройство управления с автоматическим возвратом в исходное положение и блокировку устройств, должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.4 Нормальный останов

Станок должен быть оснащен устройством останова, с помощью которого прерывается подача энергоснабжения ко всем приводам станка, если не применяются приводы STO или SS1 по EN 61800-5-2:2007. Включение устройства останова должно активировать тормоз (при его наличии).

Примечание — Порядок нормального останова силового привода, связанного с безопасностью [PDS (SR)], «безопасного выключения реактивного момента STO», приведено в EN 61800-5-2:2007 (подпункт 4.2.2.2), а — «безопасного останова 1 (SS1) в EN 61800-5-2:2007 (подпункт 4.2.2.3).

Устройство управления остановом должно быть категории 1 в соответствии с требованиями EN 60204-1:2006 (пункт 9.2.2).

При включении последовательность останова должна быть такой:

а) остановить подачу пильного устройства и опустить дисковую пилу под стол;

Ь) остановить вращение дисковой пилы (пильное устройство может вернуться в исходное положение) и включить тормоз (при наличии);

с) освободить зажимное устройства заготовки (при наличии);

d) вернуть секционную завесу безопасности в верхнее положение;

е) поддерживать защитные ограждения с блокировкой до тех пор, пока дисковая пила не остановиться;

f) отключить подачу энергоснабжения ко всем приводам станка.

Последовательность отключения должна быть реализована на уровне цепей управления. Если используется реле времени, то задержка времени должна соответствовать условиям 5.2.1.2, перечисление Ь) и соответствовать времени выбега, и значение временной задержки должно быть установлено на постоянную величину, или устройство его регулирования должно быть опломбировано.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для нормального останова должны соответствовать PL = с, по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем и соответствующее тестирование станка.

5.2.5 Аварийный останов

Применяют требования EN ISO 13850:20008 со следующими дополнениями:

Станок должен быть оборудован устройствами управления аварийным остановом, в соответствии с 5.2.2, при срабатывании которых все приводы станка должны отключаться. Устройство управления аварийным остановом должно быть оснащено функцией самоблокировки.

Для станков с электрическим приводом система управления аварийным остановом должна соответствовать требованиям EN 60204-1:2006 (пункты 9.2.5.4 и подраздела 10.7). EN 60204-1:2006 (пункт 10.7.4) не применяется (см. также пункт 5.2.11).

11

ГОСТ EN 1870-8—2014

Примечание — Порядок режима аварийного останова системы силового привода [PDS (SR)], «безопасного выключения крутящего момента STO», приведено в EN 61800-5-2:2007 (подпункт 4.2.2.2), а — «безопасного останова 1 (SS1)» в EN 61800-5-2:2007 (подпункт 4.2.2.3).

Функция останова должна соответствовать категории 1 в соответствии EN 60204-1:2006 (пункт 9.2.2) и последовательность останова должна быть следующей:

а) остановить движение подачи пильного устройства и опустить дисковую пилу под стол;

Ь) остановить вращение дисковой пилы и включить тормоз (при наличии);

с) удерживать защитные ограждения, пока дисковая пила не остановиться;

d) отключить подачу энергоснабжения на все приводы станка.

Последовательность отключения должна быть реализована на уровне систем управления. Если используется реле времени, то задержка времени должна соответствовать условиям 5.2.1.2, перечисление Ь) и соответствовать времени выбега, и значение временной задержки должно быть установлено на постоянную величину, или устройство его регулирования должно быть опломбировано.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для аварийного останова должны соответствовать PL = с, в по EN ISO 13849-1:2008.

Контроль: Проверка чертежей или схем, проверка и соответствующее функциональное тестирование станка.

5.2.6 Механическая подача

Рабочий ход пильного устройства должен происходить, пока не включено вращение шпинделя пилы. Пуск устройства управления остановом также должен останавливать механическую подачу.

В том случае, когда необходимо вернуть пильное устройство в исходное положение при открытых защитных ограждениях, например, для удаления застрявших обрезков, это будет возможно только при использовании устройства управления с автоматическим возвратом в исходное положение и при отключении подачи энергоснабжения к двигателю привода шпинделя пилы.

Элементы системы управления, системы безопасности (см. также 5.2.1) для устройства с автоматическим возвратом в исходное положение и блокирования должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль: Проверка соответствующих чертежей и/или схем, осмотр и соответствующее тестирование станка.

5.2.7 Замена дисковой пилы

На станках, где для замены дисковой пилы, пильное устройство должно находится в исходном положении, должно иметься устройство управления этого положения. В случае выбора положения для замены дисковой пилы, никакой другой привод станка не должен работать (см. также 5.3.7.1).

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для положения замены дисковой пилы и блокирования должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль: Проверка соответствующих чертежей и/или схем, осмотр и соответствующее функциональное тестирование станка.

5.2.8 Орган управления частотой вращения

В станках, оснащенных устройством (например, преобразователем частоты) для бесступенчатого изменения частоты вращения дисковой пилы, это устройство не должно позволять фактической частоте вращения превысить выбранную частоту вращения более чем на 10 %.

Заданная скорость должна быть указана на пульте управления.

Элементы системы управления, связанные с безопасностью, для управления частотой вращения должны соответствовать PL = с в по EN ISO 13849-1:2008. Фактическая частота вращения главного шпинделя дисковой пилы должна непрерывно сравниваться с заданной частотой вращения. Если фактическая частота вращения превысит заданную частоту вращения более чем на 10 %, дисковая пила должна автоматически прекратить вращение. Датчик фактической частоты вращения должен подвергаться испытаниям в режиме заданной частоты вращения — 10 % при каждом пуске пильного устройства. Процесс, используемый для этой цели, должен иметь дополнительную функцию таймера времени. В случае отрицательного результата тестирования, дисковую пилу следует остановить.

Контроль: Проверка соответствующих чертежей и/или схем, проверка.

Примечание — Для подтверждения характеристик устройств могут быть использованы документы изготовителя.

12

ГОСТ EN 1870-8—2014

5.2.9 Дублирование органов управления

Применяют требования EN ISO 12100:2010 (подпункт 6.2.11.8).

В станках с дублированием органов управления для работы приводного двигателя дисковой пилы и/или механической подачи, система управления должна позволять только одному органу управления быть активированным.

Контроль: Проверка соответствующих чертежей и/или схем, проверка и соответствующее функциональное тестирование станка.

5.2.10 Нарушение энергоснабжения

В станках с электрическим приводом в случае прекращения энергоснабжения должно быть исключено автоматическое включение станка после восстановления энергоснабжения в соответствии с требованиями EN 60204-1:2006 (пункт 7.5, абзацы 1—3).

В случае отказа системы энергоснабжения дисковая пила должна автоматически опуститься ниже уровня стола, за исключением дисковой пилы в верхней позиции для замены.

Автоматический повторный пуск станка должен быть исключен после восстановления энергоснабжения, в случае прерывания подачи пневматической или гидравлической энергии (при наличии).

Элементы системы управления, связанные с безопасностью, для предотвращения автоматического пуска должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль: Проверка соответствующих чертежей и/или схем, проверка и соответствующее функциональное тестирование станка.

5.2.11 Механизированное перемещение дисковой пилы и/или направляющих

Любое механизированное перемещение для регулирования дисковой пилы и/или направляющей (их), т. е. направляющая планка, должно быть начато по стартовой команде оператора.

Любое механизированное перемещение направляющей в направлении дисковой пилы должно:

а) контролироваться устройством управления с автоматическим возвратом в исходное положение (см. EN 60204-1:2006, пункт 9.2.5.6) за исключением случая, когда положение направляющей контролируется числовым программным устройством;

Ь) быть невозможным во время рабочего хода.

Включение любых механизированных перемещений дисковой пилы и направляющей осуществляются включением устройства управления (например, нажимная кнопка или разрешающее устройство), элементов системы управления, связанных с безопасностью, которые соответствуют PL = с по EN ISO 13849-1:2008.

Элементы системы управления, связанные с безопасностью, для каждой частоты вращения механизированного перемещения должны соответствовать PL = b, по EN ISO 13849-1:2008.

Если, механизированное перемещение контролируется устройством управления с автоматическим возвратом в исходное положение, то должно быть возможно только одно механизированное перемещение, а орган управления остановом должно располагаться рядом с устройством управления с автоматическим возвратом в исходное положение в соответствии с требованиями EN ISO 12100:2010 пункт 6.2.11.8, перечисление Ь). Элементы системы управления, связанные с безопасностью, должны соответствовать PL = с в по EN ISO 13849-1:2008. В случае, когда элементы системы управления, связанные с безопасностью, для устройства управления с автоматическим возвратом в исходное положение соответствуют PL = с по EN ISO 13849-1:2008, устройство управления с автоматическим возвратом в исходное положение и контрольное устройство могут быть объединены.

Когда механизированное перемещение управляется заранее электронным управлением, возможно одновременно несколько перемещений, если перемещения не приводят к столкновению между движущимися частями или между подвижными и неподвижными частями станка, например направление подвижной части вне зоны столкновения.

Для останова механизированных перемещений должны быть выполнены следующие требования:

1) после освобождения устройства управления с автоматическим возвратом в исходное положение (например, для «плюс» или «минус» перемещений) механическое перемещение должно прекратиться, а двигатели механизированных перемещений должны быть отключены от энергоснабжения после контролируемой задержки;

2) для механизированных перемещений под заданным электронным контролем двигатели механизированным перемещений должны быть автоматически отключены от электроснабжения после достижения заданного положения или после активации устройства управления остановом механизированного перемещения;

13

ГОСТ EN 1870-8—2014

3) останов любого механизированного перемещения должен соответствовать PL = с по EN ISO 13849-1:2008, включая реле времени (при необходимости), функция останова должна обеспечить отключение от источника энергоснабжения, до тех пока не будет использован привод STO в соответствии EN 61800-5:2007.

Скорость механизированного перемещения направляющей(их) должна быть < 25 м/мин.

Если положение направляющих выбирается посредством числового программного управления, должны соблюдаться следующие требования:

i) механизированное перемещение направляющей осуществляется стартовой командой оператора; управление должно быть до входа на исполнительный двигатель для направляющей, т.е. функция не должна зависеть от работы программируемого электронного оборудования;

ii) станок должен быть спроектирован так, чтобы предотвратить дробление между направляющей и неподвижными частями станка в соответствии с требованиями EN 349:1993+А1:2008.

Станки, предназначенные для многократного распиливания, должны отвечать следующим дополнительным требованиям:

- переключатель для однократного / многократного распиливания должен быть установлен и четко отображать тип распиливания, т. е. однократное или многократное распиливание;

- стол или стол с удлинителем перед станком должен иметь длину, которая измеряется от линии распила и равна длине полного хода движения направляющей;

- устройство управления с автоматическим возвратом в исходное положение, например ножная педаль, должно быть доступно оператору в любом положении;

- если устройство управления аварийным остановом, см.5.2.2, недоступно оператору из любого положения, необходимо установить доступное дополнительное устройство управления аварийным остановом.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для устройств управления с автоматическим возвратом в исходное положение должны соответствовать PL = с по EN ISO 13849-1:2008.

5.3 Защита от механических опасностей

5.3.1 Устойчивость

Станки и вспомогательное оборудование должны быть оснащены приспособлениями, например, отверстиями для крепления к полу или другой конструкции (см. также 6.4).

Контроль. Проверка соответствующих чертежей и контроль.

5.3.2 Опасность поломки во время работы

Защитные ограждения для дисковой пилы, за исключением секционной завесы безопасности, должны быть изготовлены из материалов со следующими свойствами:

а) сталь с пределом прочности при растяжении не менее 350 Н/мм2 и толщиной стенок не менее 2 мм;

Ь) легкий сплав с характеристиками в соответствии с таблицей 2.

Таблица 2 — Параметры защитных устройств дисковой пилы, изготовленных из сплава легких металлов

Предел прочности при растяжении, Н/мм2 | Минимальная толщина, мм |

180 | 5 |

240 | 4 |

300 | 3 |

с) поликарбонат с минимальной толщиной стенок 5 мм или другие пластические материалы, прошедшие испытания в соответствии с приложением G;

d) чугун с пределом прочности при растяжении не менее 200 Н/мм2 и толщиной стенок не менее 5 мм.

Контроль. Проверка соответствующих чертежей, измерения; для пластмасс, характеристики, которых отличаются от характеристик для поликарбоната в перечислении с) путем проведения испытания в соответствии с приложением F и осмотр станка.

Примечание — Для подтверждения предельной прочности при растяжении могут быть использованы документы изготовителей.

14

ГОСТ EN 1870-8—2014

5.3.3 Конструкция держателя инструмента и инструмент

5.3.3.1 Общие требования

Дисковые пилы должны соответствовать требованиям EN 847-1:2005+А1:2007.

См. также 6.4.

5.3.3.2 Конструктивные параметры

Шпиндель дисковой пилы должен быть изготовлен в соответствии с требованиями приложения А.

Часть шпинделя, предназначенный для крепления дисковой пилы, должен иметь допуск не менее дб в соответствии с требованиями EN ISO 286-2:2010.

Контроль. Проверка соответствующих чертежей и измерения.

5.3.3.3 Прочность

Шпиндель дисковой пилы должен быть изготовлен из стали с минимальным пределом прочности при растяжение 580 Н/мм2.

Контроль. Проверка соответствующих чертежей.

Примечание — Для подтверждения предельной прочности при растяжении могут быть использованы документы изготовителей.

5.3.3.4 Блокировка шпинделя

Для замены инструмента требуется блокировка шпинделя. Необходимо использовать стопорное устройство, например, это может быть двусторонний гаечный ключ или встроенный стопорный штифт, вставляемый в шпиндели для пильного устройства. Штифты должны быть с минимальным диаметром 8 мм и быть изготовлены из стали с пределом прочности при растяжении не менее 350 Н/мм2.

Стопорные штифты должны предотвращать вращение шпинделей при непреднамеренном включении двигателя привода шпинделя.

Контроль. Проверка соответствующих чертежей, осмотр, измерения и соответствующее функциональное испытание станка. В качестве варианта для станков со стопорными штифтами предлагается следующее испытание: После пуска двигателя шпинделя, шпиндель со вставленным стопорным штифтом должен оставаться неподвижным.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы.

5.3.3.5 Устройство крепления дисковой пилы

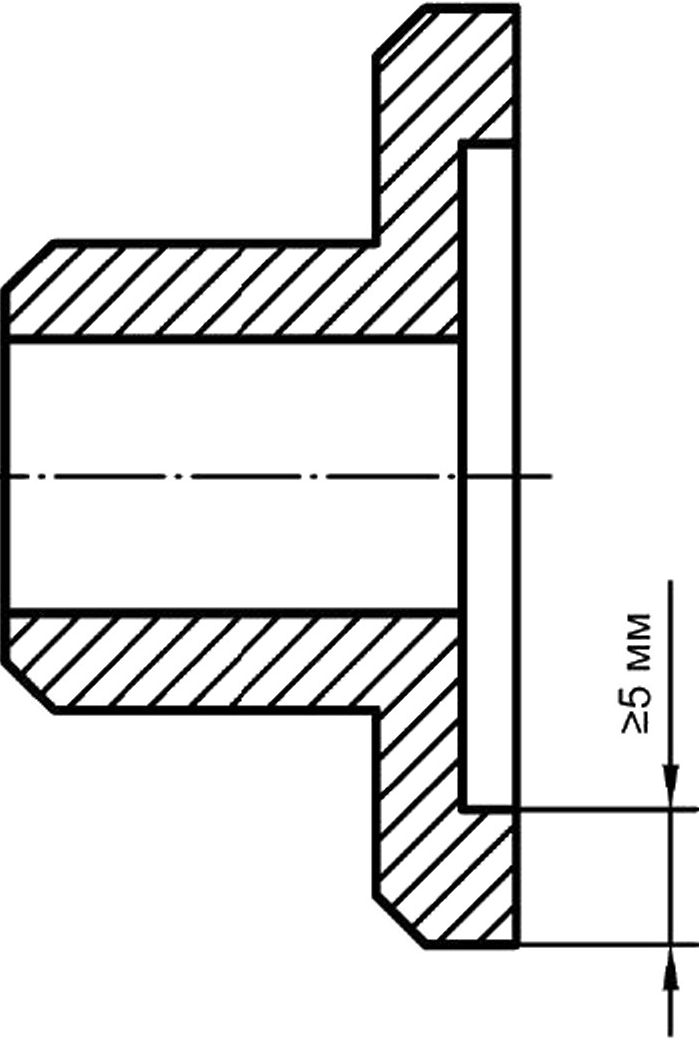

Дисковая пила должна крепиться с помощью фланцев (или фланца в случае ассиметричного крепления дисковой пилы).

Для дисковых пил диаметром < 450 мм диаметр обоих фланцев (или фланца в случае ассиметричного крепления дисковой пилы) должен быть не менее D/4 (где D — диаметр самой большой дисковой пилы, для которой предназначен станок).

Для дисковых пил диаметром > 450 мм диаметр обоих фланцев (или фланца в случае ассиметричного крепления дисковой пилы) должен быть не менее D/6, но не менее 125 мм.

Для фланцев (исключая фланцы для дисковых пил, с ассиметричным креплением дисковой пилы) зажимная поверхность на внешней стороне фланца должна быть шириной не менее 5 мм, и фланец(ы) должен быть с поднутрением к центру (см. рисунок 4).

В случае наличия двух фланцев оба наружных диаметра должны иметь допуск ±1 мм.

Необходимо применить защитные меры, чтобы избежать ослабления дисковой пилы во время пуска, работы, время выбега или торможения, например, путем использования принудительного соединения шпинделя пилы с дисковой пилой (например, клин) или переднего фланца со шпинделем пилы.

Значения биения шпинделя пилы и торцевого биения фланцев пилы должны находится в пределах допусков, в соответствии с приложением А.

Фланцы должны быть изготовлены из стали с предельной прочностью материала при растяжении 350 Н/мм2.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

15

ГОСТ EN 1870-8—2014

Размер в миллиметрах

Рисунок 4 — Пример фланца дисковой пилы

5.3.4 Система торможения

5.3.4.1 Общие требования

Для шпинделя дисковой пилы должен быть предусмотрен автоматический тормоз, если время выбега без торможения составляет более 60 с; время торможения должно быть менее 60 с.

Тормозной момент не должен воздействовать на полотно дисковой пилы или на фланец (цы) дисковой пилы.

Время движения по инерции для электрических тормозов в случае отключения энергоснабжения может быть превышено.

Для функции торможения должен быть достигнут PLr= с.

Если используется механический тормоз, приводимый в действие пружиной, или тормоз другого типа без электронных составляющих по EN 60204-1:2006 (пункт 9.3.4 последний абзац не применяется [см. 6.4, перечисление д)].

При использовании электрической системы торможения не допускается использовать противо-токовое торможение.

При прерывании энергоснабжения к электрическим тормозам возможно увеличение времени торможения.

За исключением, когда используется электрический тормоз с системой электронного управления, конструкция системы управления должна соответствовать PL = b в соответствии с требованиями EN ISO 13849-1:2008 и категории 2 в соответствии с требованиями EN ISO 13849-1:2008 за исключением того, что испытательное оборудование, в соответствии с требованиями EN ISO 13849-1:2008 (пункт 4.5.4) является неприменимым. Элементы системы управления, связанные с безопасностью торможения, должны подвергаться периодическим испытаниям, например контроль времени выбега с торможением. Сигнал обратной подачи должен поступать либо с датчика положения, установленного на двигатель шпинделя, либо с датчика измерения остаточного тока в проводах, питающих двигатель.

Испытание должно проводиться:

а) независимо от основной системы управления торможением или с установкой реле времени внутри системы управления;

Ь) независимо от намерений оператора;

с) при каждом останове шпинделя.

Если результаты испытаний окажутся отрицательными в результате трех последовательных испытаний, станок к эксплуатации не допускается. В протоколе испытаний указывается отрицательный результат.

Диагностическое покрытие (DCavg) должно быть > 60 %.

Примечание 1 — Для расчета DC см. EN ISO 13849-1:2008 (приложение Е).

16

ГОСТ EN 1870-8—2014

За исключением простого электронного тормоза (с применением таких простых устройств, как выпрямители, транзисторы, симисторы, диоды, резисторы или тиристоры), который соответствует PL = b и категории 1 по EN ISO 13849-1:2008, если «среднее время наработки на опасный отказ» (MTTFd) в соответствии с требованиями EN ISO 13849-1:2008 (таблица 5) достигает уровня «высокий» (не менее 30 лет).

Примечание 2 — Сложные электронные компоненты, такие как микропроцессоры или программируемые логические контролеры (ПЛК), не могут рассматриваться или проходить испытания в соответствии EN ISO 13849-1:2008 и поэтому не выполняют требования категории 1.

Для расчета вероятности опасного отказа детали простого электронного тормоза без обнаружения неисправностей (без DC) и без возможности испытания (категория 1) можно применять процедуру, приведенную в EN ISO 13849-1:2008 (приложение D).

Контроль. Проверка соответствующих чертежей и/или электрических схем, осмотр и проведение соответствующего функционального испытания станка. Для определения времени движения по инерции без торможения и времени движения по инерции с торможением проводят соответствующие испытания, приведенные в приложении F.

5.3.4.2 Отпуск тормоза

Если предусмотрено устройство управления для отпуска тормоза вала, чтобы обеспечить возможность проворачивания вручную, отпуск тормоза должен быть осуществим только после остановки вращения вала (например, при использовании таймера времени 5.2.1.2, перечисление Ь) между исполнительным механизмом управления и отпуском тормоза).

Должна быть исключена возможность повторного пуска станка пока устройство управления тормозом шпинделя не вернется в исходное положение. Возврат устройства управления тормозом в исходное положение не должен активировать запуск станка.

Элементы системы управления, связанные с безопасностью, для отпуска тормоза должны соответствовать PL = b по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей, использование руководств и осмотр станка.

5.3.5 Устройства для минимизации возможности выброса или его последствий

Каждый станок должен быть оснащен расклинивающим ножом / ножами, соответствующими диаметру дисковой пилы и установлен в соответствии с указаниями руководства по эксплуатации.

Контроль. Проверка соответствующих чертежей и осмотра станка.

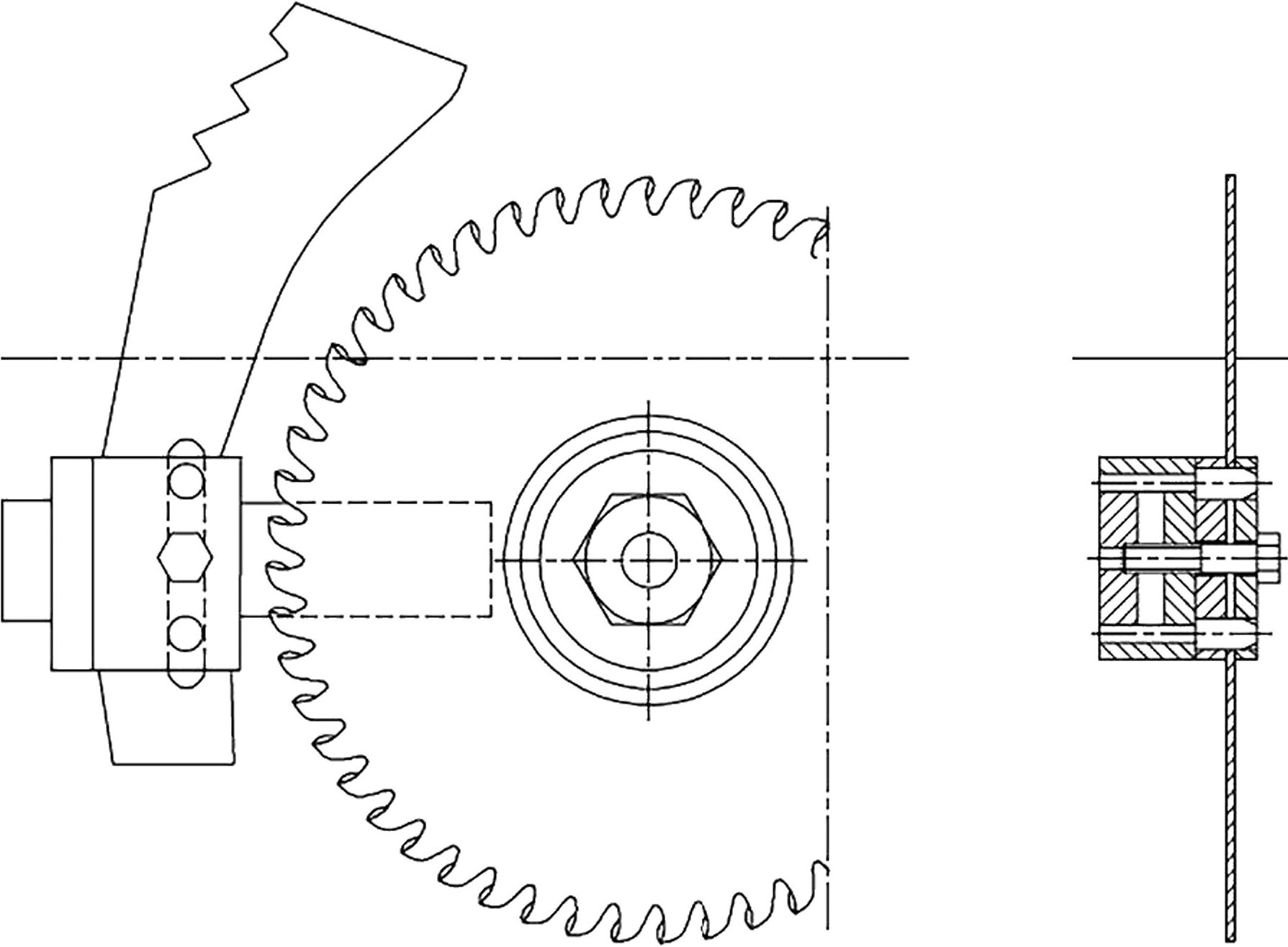

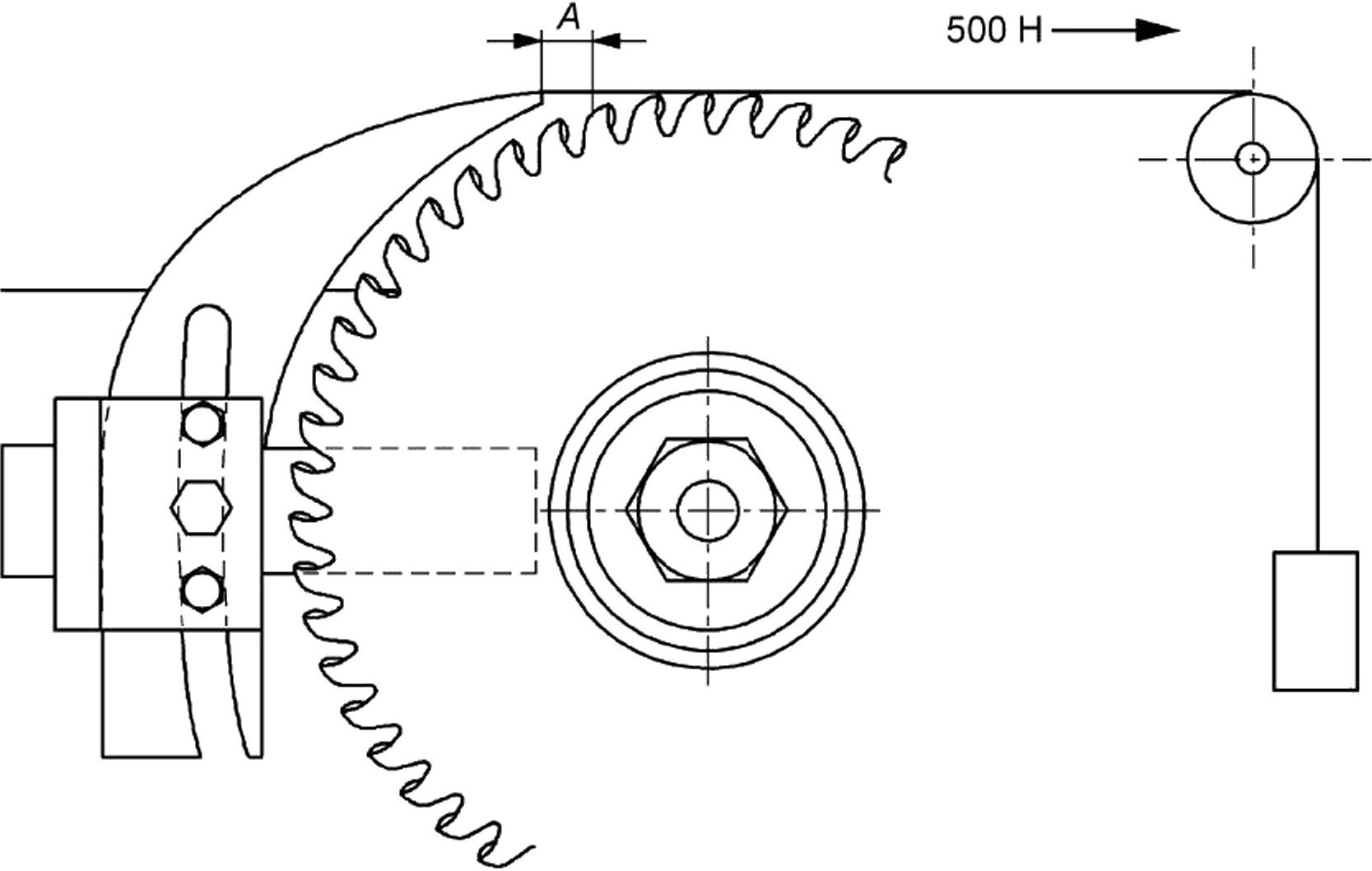

Расклинивающий нож и его крепление должны соответствовать следующим требованиям:

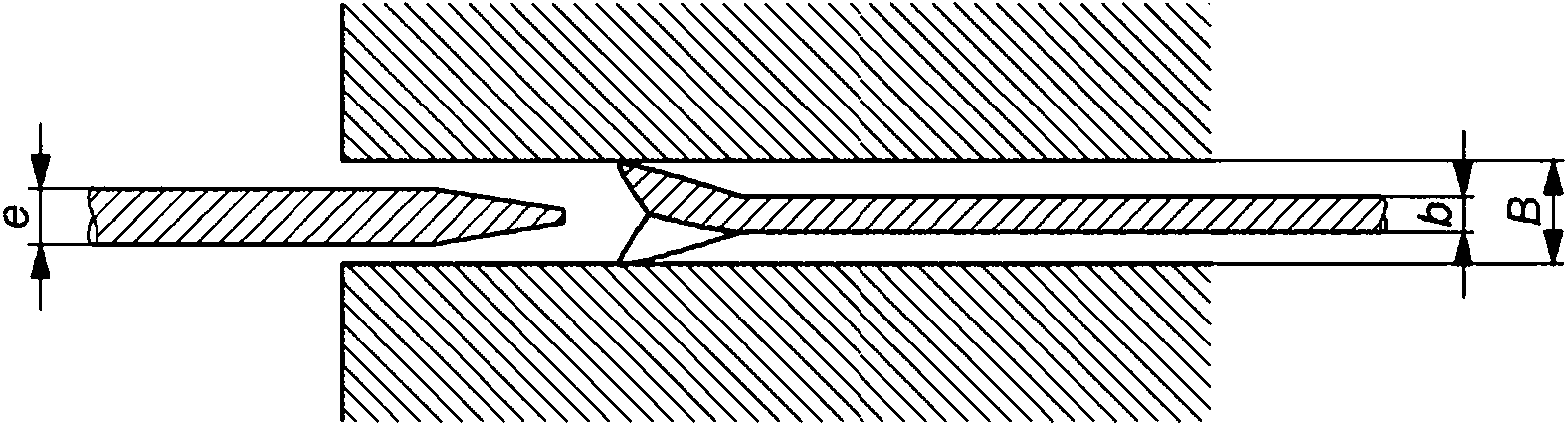

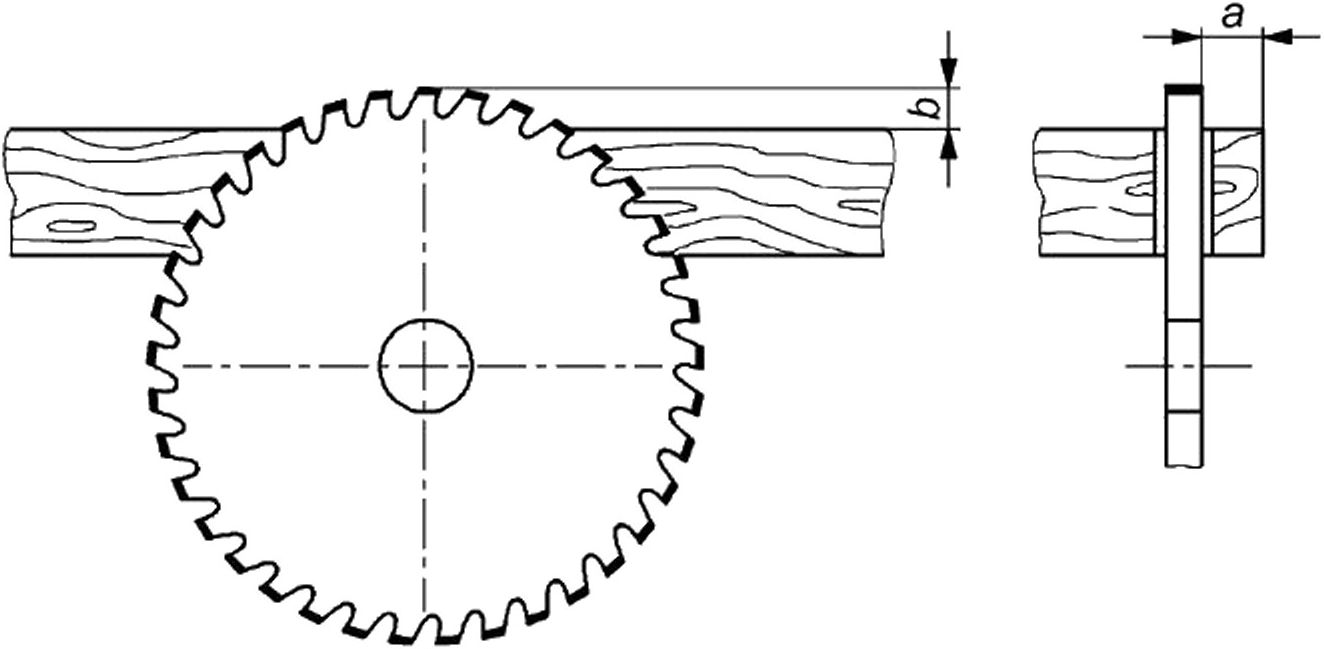

а) расклинивающие ножи должны изготовляться из стали с предельной прочностью 580 Н/мм2 или из аналогичного материала, отклонение от плоскостности должно составлять от 0,1 мм на 100 мм и толщиной между рабочей частью дисковой пилы и шириной пропила (ширина зубьев пилы) (см. рисунок 5).

Контроль. Проверка соответствующих чертежей, измерения.

Примечание — Для подтверждения предела прочности материала при растяжении могут быть использованы документы изготовителей.

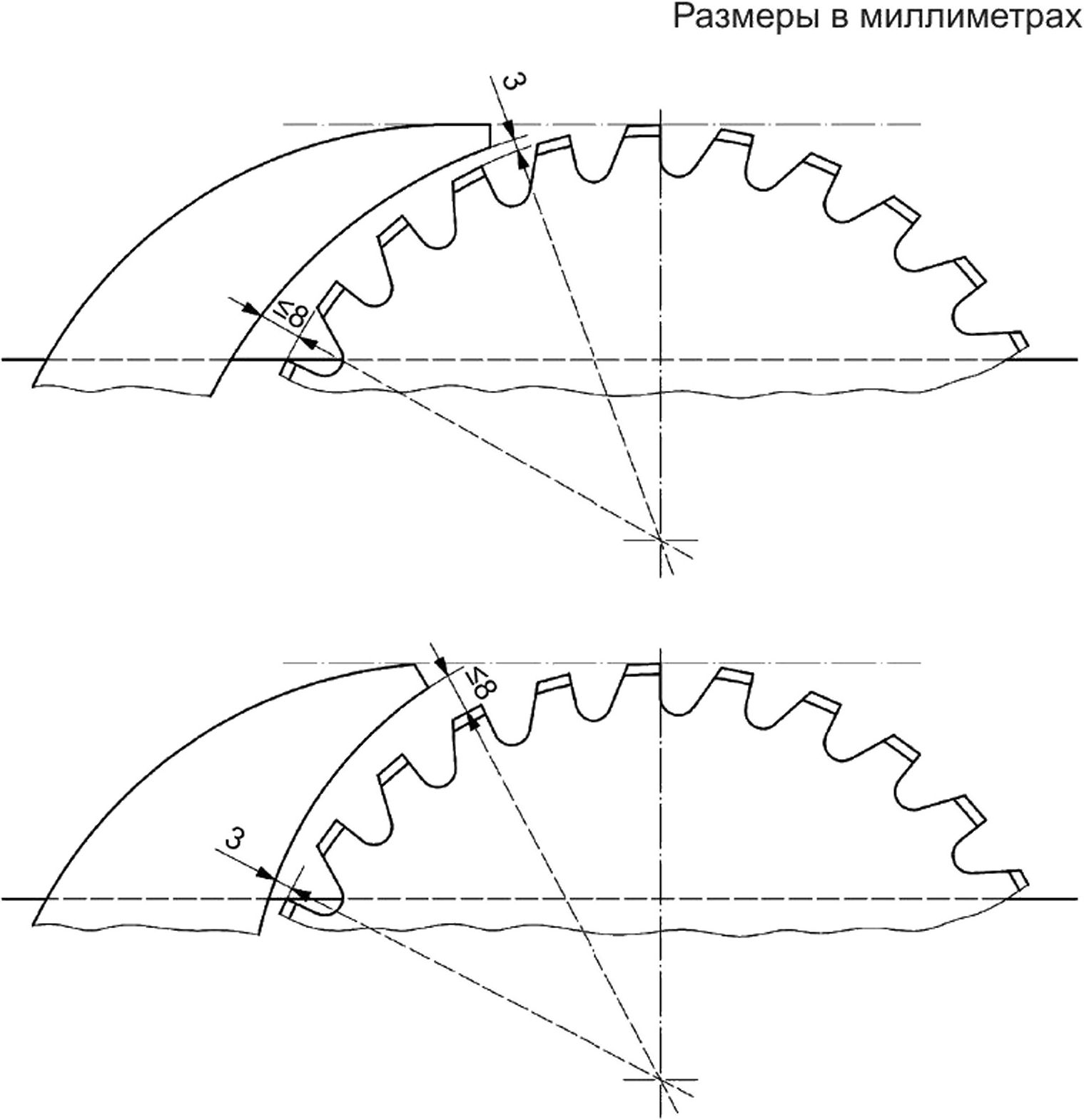

Размеры в миллиметрах

е — толщина расклинивающего ножа; В — ширина пропила; b — толщина пилы

Рисунок 5 — Толщина расклинивающего ножа в зависимости от габаритных размеров пилы

17

ГОСТ EN 1870-8—2014

b) для более эффективного ввода расклинивающего ножа его передняя кромка должна быть со снятой фаской; при этом толщина расклинивающего ножа должна быть постоянной (в пределах допуска ± 0,05 мм) по всей его рабочей длине.

Контроль. Проверка соответствующих чертежей, осмотр и измерения.

Рисунок 6 — Передняя кромка расклинивающего ножа

с) расклинивающий нож должен поддаваться регулировке по вертикали так, чтобы его острие достигало номинального значения уровня или было выше, чем наивысшая точка на окружности дисковой пилы в случае установки в соответствии с требованиями настоящего стандарта (см. рисунок 7).

Рисунок 7 — Регулировка высоты расклинивающего ножа

d) расклинивающий нож должен иметь такую конструкцию, чтобы после его установки и регулировки, самая близкая точка к дисковой пиле, была на расстоянии 3 мм. В любой точке зазор между дисковой пилой и расклинивающим ножом не должен превышать 8 мм в радиальном направлении, проходящем через центр шпинделя дисковой пилы (см. рисунок 8).

Контроль. Проверка соответствующих чертежей, осмотр и измерение.

18

ГОСТ EN 1870-8—2014

Рисунок 8 — Пределы позиционирования расклинивающего ножа

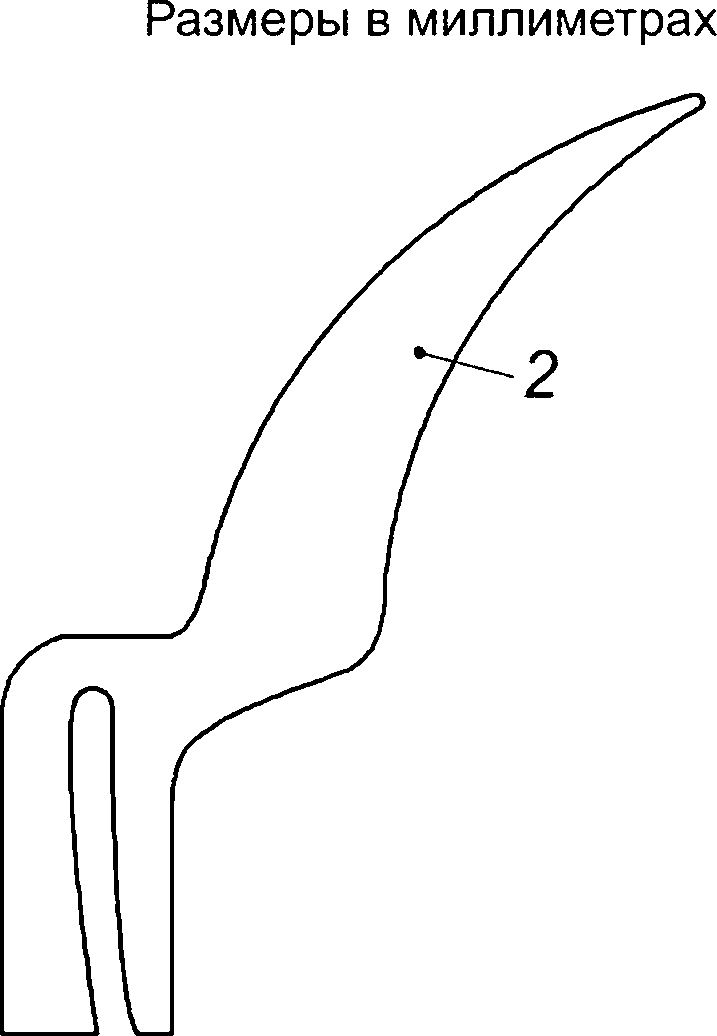

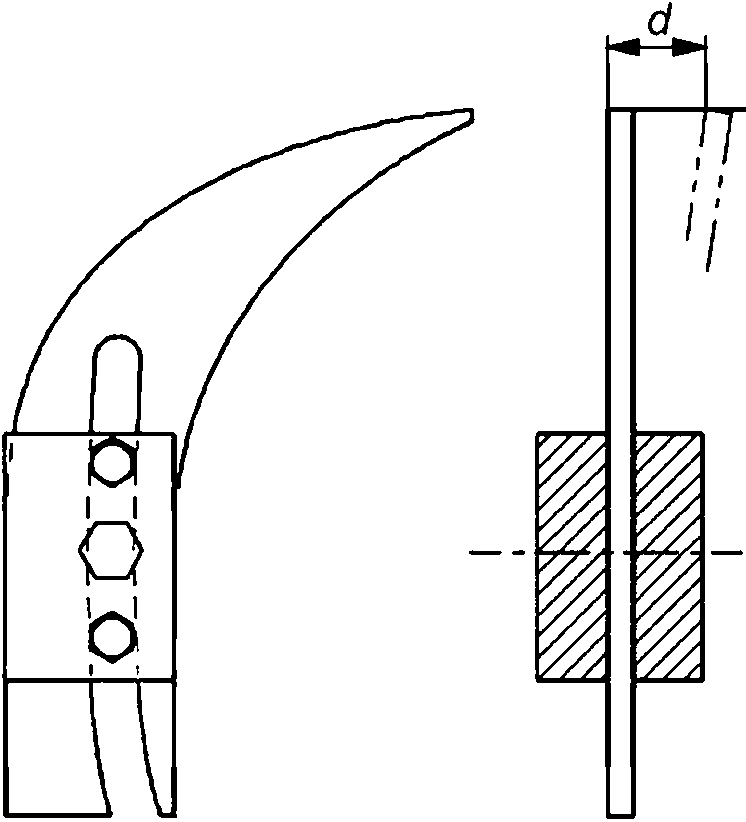

е) передний и задний контуры расклинивающего ножа должны представлять собой непрерывные кривые или прямые линии без изгиба, который может его ослабить (например, см. рисунок 9).

1 — пример допустимой формы расклинивающего ножа; 2 — пример недопустимой формы расклинивающего ножа

Рисунок 9 — Форма расклинивающего ножа

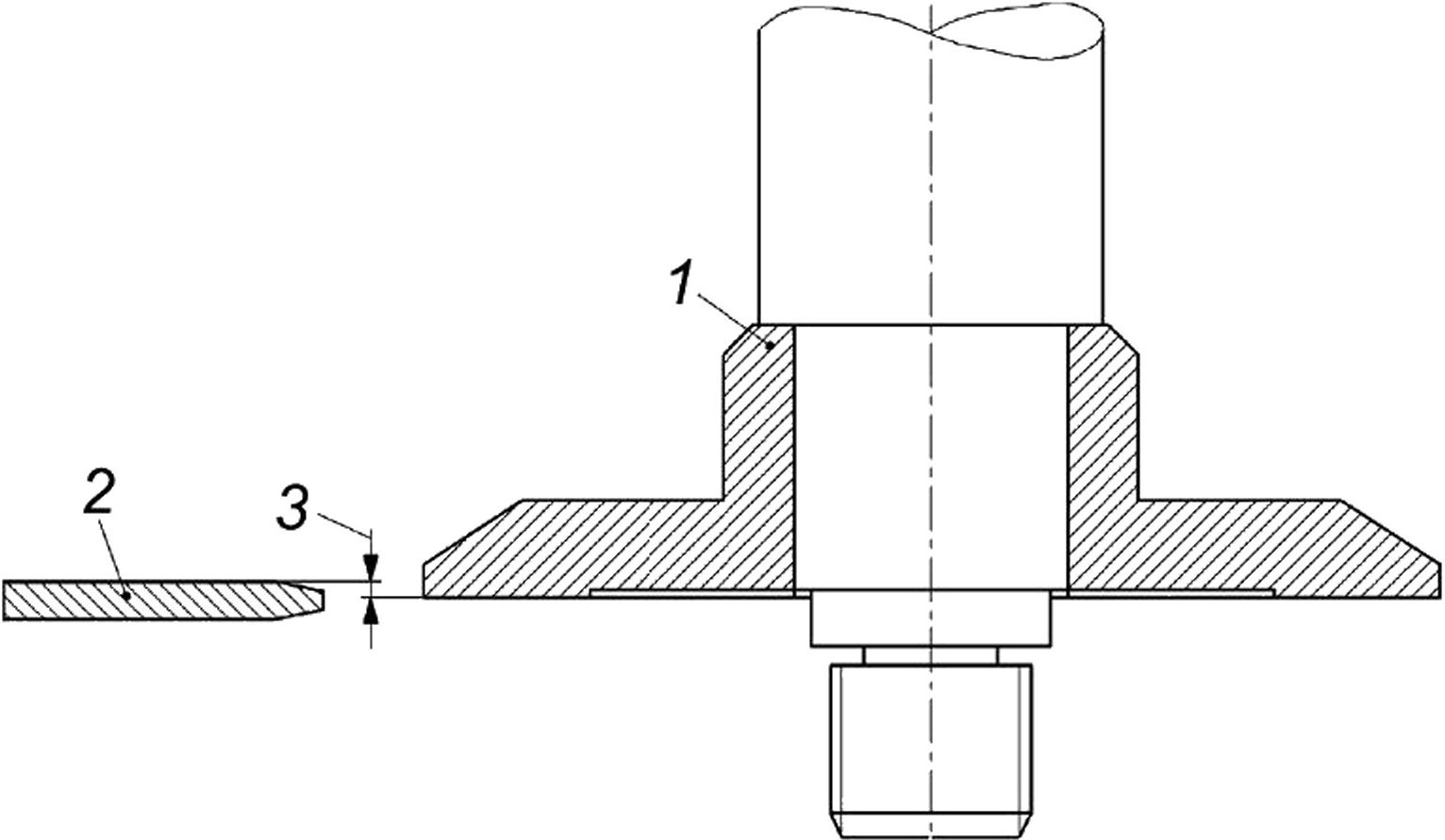

f) крепление расклинивающего ножа должно быть таким, чтобы его положение относительно неподвижного фланца дисковой пилы соответствовало допуску, указанному на рисунке 10; относительное положение расклинивающего ножа и неподвижного фланца дисковой пилы должно поддерживаться во время подъема, опускания и наклона дисковой пилы.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное испытание станка.

19

ГОСТ EN 1870-8—2014

1 — неподвижный фланец; 2 — расклинивающий нож; 3 — максимальное значение допуска 0,2 мм

Рисунок 10 — Положение расклинивающего ножа относительно неподвижного фланца дисковой пилы

д) устойчивость крепления неподвижного расклинивающего ножа должна быть такой, чтобы устойчивость ножа отвечала требованиям, указанным в приложении В;

Контроль. Проверка соответствующих чертежей и проведение испытание в соответствии с приложением В.

h) расклинивающий нож должен удовлетворять условиям испытания на боковую устойчивость, указанным в приложении С, или ширина расклинивающего ножа на каждой стороне прорези ножа в пределах зоны крепления должна быть спроектирована в соответствии со следующей формулой:

Х + у>£^,

6

гдеХ = У± 0,5У;

Dmax — самый большой диаметр дисковой пилы, на которую рассчитан станок.

X и У измеряется на середине длины фиксирующей прорези для расклинивающего ножа в зоне фиксации (см. рисунок 11).

Контроль. Выполнение при необходимости испытания в соответствии с приложением С.

1 — зона фиксации; 2 — точка измерения

Рисунок 11 — Ширина расклинивающего ножа в фиксирующем пазу

20

ГОСТ EN 1870-8—2014

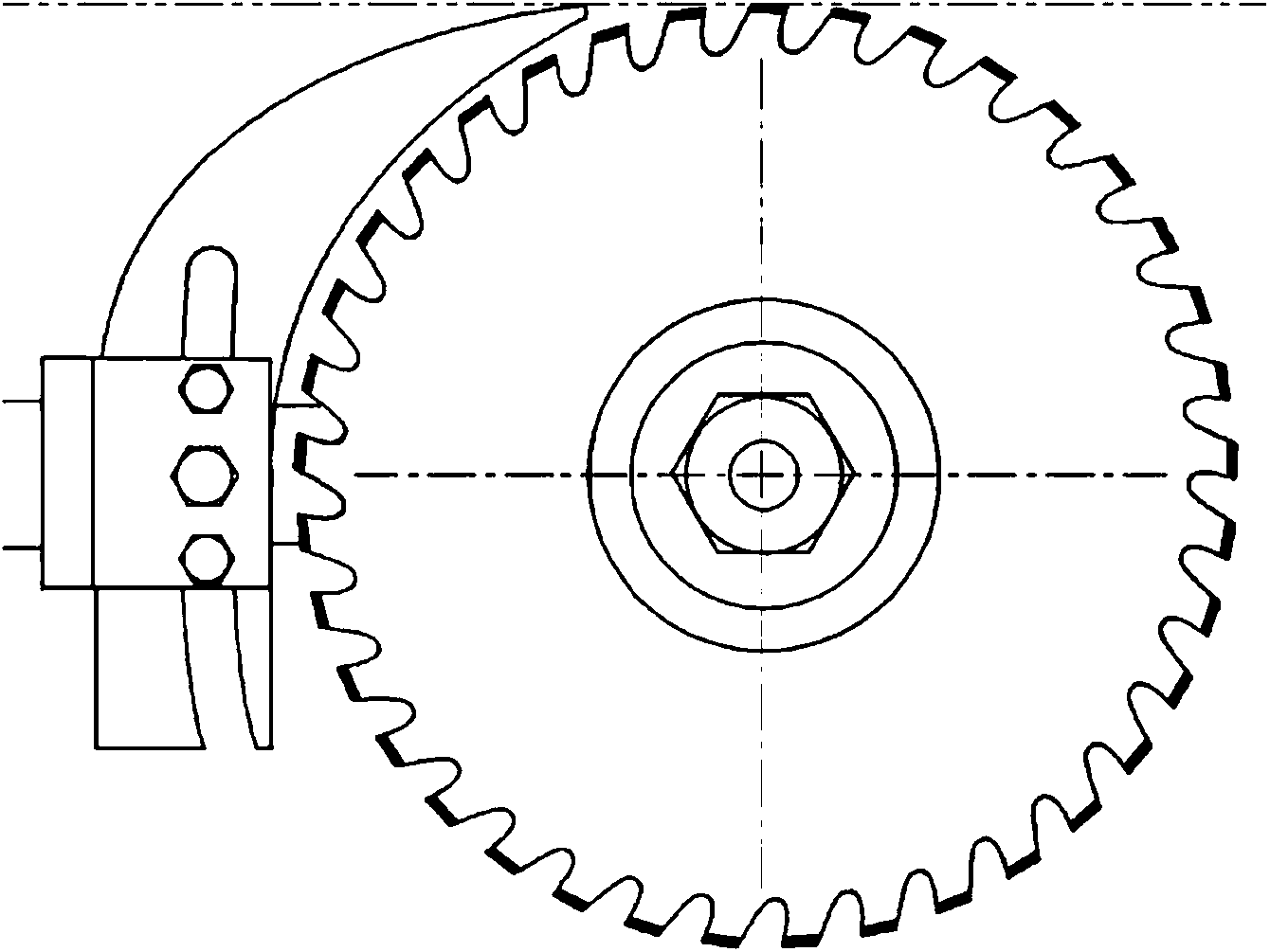

i) расклинивающий нож должен удерживаться в положении направляющими элементами, например, направляющими пальцами (см. рисунок 12). Ширина паза расклинивающего ножа должна быть шире направляющих элементов не более чем на 0,5 мм.

Контроль. Проверка соответствующих чертежей, осмотр, измерения.

Рисунок 12 — Пример крепления расклинивающего ножа

j) если необходимо заменить расклинивающий нож с учетом разной ширины дисковой пилы, крепежный паз расклинивающего ножа должен быть полностью открыт.

Контроль. Проверка соответствующих чертежей и проверки.

5.3.6 Опоры и направляющие заготовки

5.3.6.1 Направляющие

Если есть направляющая, то она должна соответствовать следующим требованиям:

а) если направляющая поверхность направляющей может соприкасаться с дисковой пилой, то эта часть направляющей должна быть изготовлена из материала, легко поддающегося обработке, например пластик, легкий сплав, древесина или материалы на основе древесины;

Ь) ручная регулировка положения направляющей должна быть возможна без применения инструмента;

с) любое механизированное перемещение направляющей должно быть ограничено скоростью движения не более 25 м/мин.

Безопасность системы управления (см. также 5.2.1) для ограничения рабочей скорости, должна соответствовать уровню PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и проведение соответствующего функционального испытания станка.

5.3.6.2 Концевой упор заготовки

Станок должен быть оборудован (регулируемым) концевым упором заготовки (см. рисунок 1), который должен отвечать следующим требованиям:

- упор должен быть закреплен на столе для предотвращения движения заготовки во время пиления. Крепление должно быть возможно без применения вспомогательного инструмента;

- части концевого упора, которые могут соприкасаться с дисковой пилой, должны быть изготовлены из материала, легко поддающегося обработке, например пластик, легкий сплав, древесина или материалы на основе древесины.

21

ГОСТ EN 1870-8—2014

Контроль. Проверка соответствующих чертежей, осмотр и проведение необходимого функционального испытания станка.

5.3.7 Предотвращение доступа к подвижным частям станка

5.3.7.1 Защита дисковой пилы под столом

Когда дисковая пила находится в исходном положении или в положении замены пилы, то доступ к ней должен быть предотвращен неподвижным защитным ограждением.

Если пользователь собирается снять неподвижное защитное ограждение, например для технического обслуживания, его крепежные элементы должны оставаться на защитном ограждении или на станке после демонтажа ограждения (например, с помощью невыпадающего крепежа, см. 6.4, перечисление и).

Если для текущего ремонта и технического обслуживания необходим доступ к дисковой пиле, то подвижное защитное ограждение должно быть с блокировкой и фиксацией.

Защитное ограждение с блокировкой и фиксацией должно быть:

а) выполнено в качестве блокирующего устройства с ручным управлением, если время движения по инерции с торможением дисковой пилы составляет < 10 с в соответствии с требованиями EN 1088:1995+А2:2008 (приложение N);

Ь) выполнено в качестве защитного ограждения с фиксатором, работающим от пружины или при выключении энергии, если время движения по инерции дисковой пилы составляет > 10 с в соответствии с требованиями EN 1088:1995+А2:2008 (приложение М).

Любые отверстия в защитных ограждениях должны быть спроектированы в соответствии с безопасными расстояниями в соответствии с требованиями EN ISO 13857:2008 (таблица 4). В исходном положении и во время обратного хода доступ к дисковой пиле не должен быть возможен через паз в рабочем столе.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для защитного ограждения с блокировкой и фиксацией должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или электрических схем, измерение, осмотр, и проведение соответствующего функционального испытания станка.

5.3.7.2 Доступ к дисковой пиле под столом

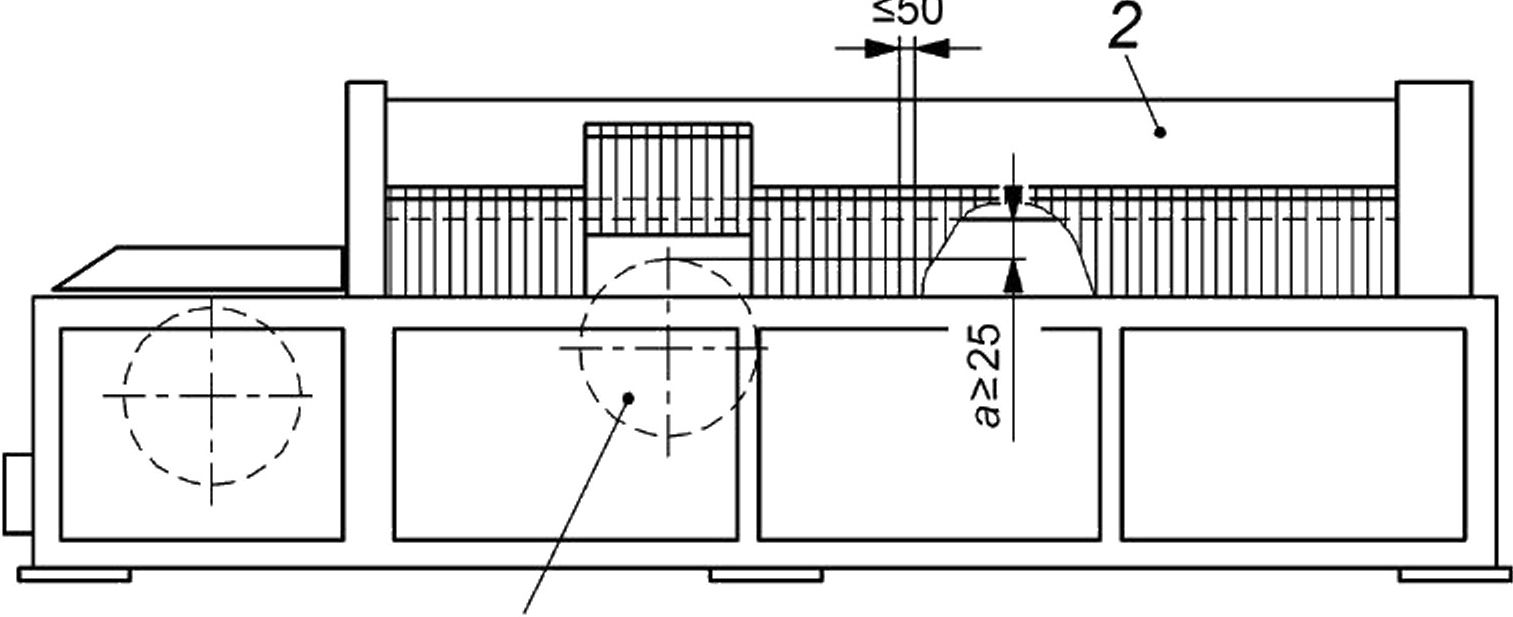

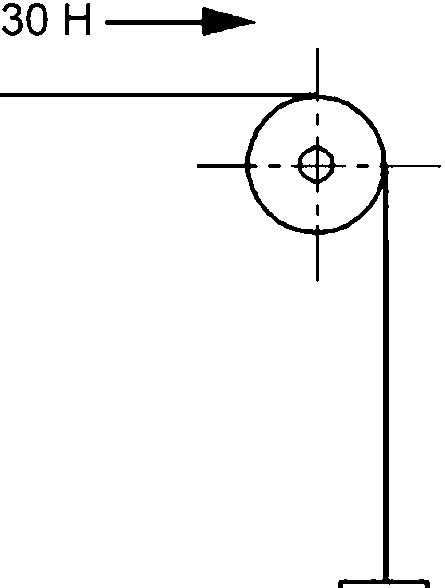

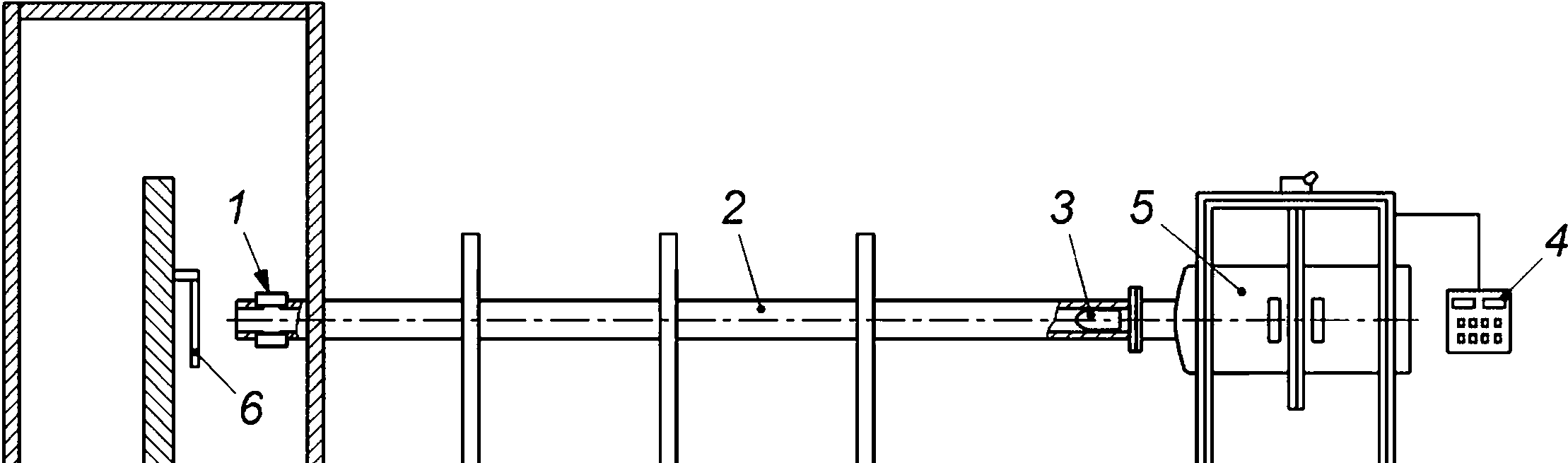

Секционные завесы безопасности должны быть установлены с обеих сторон оператора и на задней стороне станка и крепиться к опоре, выступающей на всю длину распиливания, на которую рассчитан станок. Секционные завесы безопасности должны отвечать следующим требованиям:

а) каждая секция экрана должна быть изготовлена из поликарбоната и ее прочность должна соответствовать требованиям приложения D;

Ь) они должны обеспечить обзор линии распиливания со стороны оператора;

с) максимальная эффективная ширина каждой секции должна быть 50 мм (см. рисунок 13);

d) промежуточные упоры должны быть установлены так, чтобы суммарный зазор секционной завесы безопасности не превышал ширину секции;

е) нижний край концевых упоров должен находиться на столе, когда ее завеса находится в нижнем положении;

f) каждая секция экрана, поднимающаяся заготовкой, должна автоматически возвращаться в нижнее положение (например, под воздействием собственного массы) при поднятии опоры секционной завесы безопасности; если держатель с пластинчатой завесой безопасности приподнимается;

д) каждая секция должна быть заменяема по отдельности (для обновления);

h) вертикальное расстояние а между верхней точкой максимальной высоты распиливания, на которую рассчитан станок, и нижней кромкой опоры секционной завесы безопасности должно превышать 25 мм (см. рисунок 13).

В случае нарушения энергоснабжения приводов, отвечающих за подъем и опускание, секционная завеса безопасности должна оставаться в верхнем положении. Если в пневматической и гидравлической системах для этого используются обратные клапаны, то они должны быть непосредственно расположены на управляющих цилиндрах.

22

ГОСТ EN 1870-8—2014

Размеры в миллиметрах

1

а — расстояние между нижней кромкой секционной завесы безопасности и максимальной высотой пропила;

1 —дисковая пила в положении максимальной высоты пропила; 2 — опора секционной завесы безопасности

Рисунок 13 —Деталь секционной завесы безопасности

Доступ к дисковой пиле за пределами секционной завесы безопасности должен быть предотвращен неподвижными защитными ограждениями. Если необходим доступ к дисковой пиле для технического обслуживания, устройством доступа должно быть подвижное защитное ограждение с блокировкой и фиксацией.

Защитное ограждение с блокировкой и фиксацией должно быть:

1) выполнено в качестве блокирующего устройства с ручным управлением, если время движения по инерции с торможением дисковой пилы составляет < 10 с в соответствии с требованиями EN 1088:1995+А2:2008 (приложение N);

2) выполнено в качестве защитного ограждения с блокировкой, работающей от пружины или при выключении энергии, если время движения по инерции дисковой пилы составляет > 10 с в соответствии с требованиями EN 1088:1995+А2:2008 (приложение М).

Любые отверстия в ограждениях должны быть спроектированы в соответствии с безопасными расстояниями в соответствии с требованиями EN ISO 13857:2008 (таблица 4).

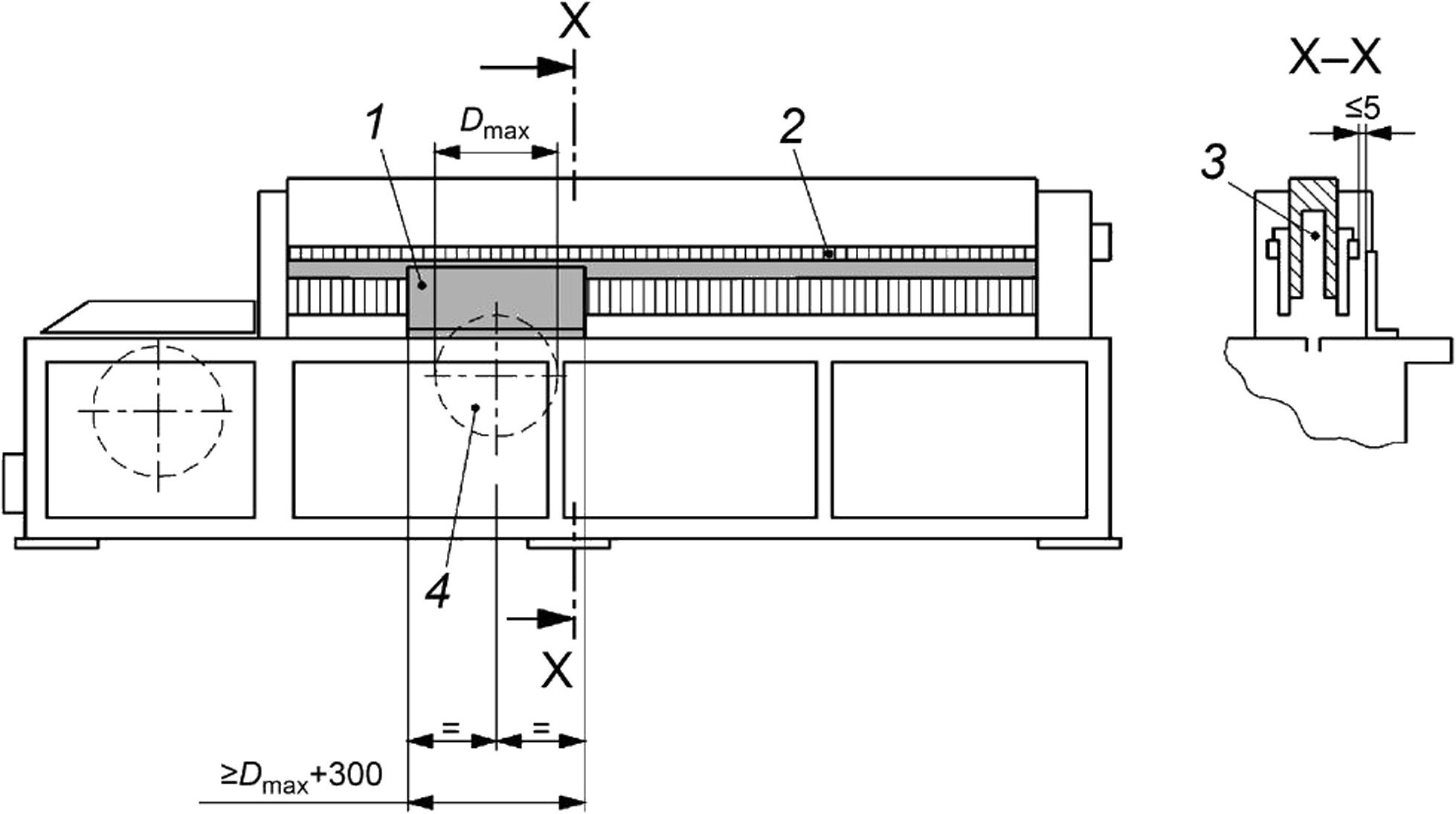

В случаях, когда конструкция станка позволяет поднимать и опускать дисковую пилу в различные положения в пределах длины линии распиливания (т. е. для сокращения хода), то поднимание и опускание может быть возможно только там, где имеется защитное / задерживающее устройство (см. рисунок 14). Блокирующее устройство должно обеспечивать, чтобы подъем и опускание дисковой пилы были возможны только там, где находится переднее защитное устройство, и чтобы секционная завеса безопасности была опущена в нижнее положение до того, как дисковая пила может подняться для рабочего хода пильного устройства. Переднее защитное / задерживающее устройство должно соответствовать следующим требованиям:

- должно быть установлено за пределами секционной завесы безопасности, но в пределах 5 мм от нее (см. рисунок 14);

- высота должна превышать самую низшую точку секционной завесы безопасности, когда она находится в самом верхнем положении;

- длина должна быть равна максимальному диаметру дисковой пилы, на которую рассчитан станок, плюс по 150 мм с каждой стороны дисковой пилы.

Элементы системы управления, связанные с безопасностью, см. 5.2.1, защитного ограждения с блокировочной функцией должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей, осмотр, измерение и соответствующее функциональное тестирование станка.

23

ГОСТ EN 1870-8—2014

Размеры в миллиметрах

1 — переднее защитное / задерживающее устройство; 2 — секционная завеса безопасности;

3 — опора секционной завесы безопасности; 4 — дисковая пила

Рисунок 14 — Защитное/задерживающее устройство для станков с коротким распилом

5.3.7.3 Защита приводных механизмов

Доступ к приводным механизмам должен быть предотвращен неподвижным(и) защитным(ими) ограждением(ями).

Если пользователь собирается снять неподвижное защитное ограждение, например для технического обслуживания, его крепежные элементы должны оставаться на защитном ограждении или на станке после демонтажа ограждения (например, с помощью невыпадающего крепежа см.6.4, перечисление и).

Любая дверь для технического обслуживания должна представлять собой подвижное защитное ограждение с блокировкой. Если станок оборудован подвижным защитным ограждением с блокировкой и есть доступ к дисковой пиле или другим опасным точкам, например приводные механизмы с открытыми ограждениями, это ограждение должно соответствовать требованиям 5.3.7.1 и 5.3.7.2.

Элементы системы управления, связанные с безопасностью (см. также 5.2.1), для блокировки и взаимодействия с защитным ограждением с функцией блокирования должны соответствовать PL = с по EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр, и соответствующее функциональное тестирование станка.

5.3.8 Зажимное устройство заготовки

В том случае, когда зажимное устройство заготовки выполняется в форме прижимного валика (см. рисунок 1), то он должен отвечать следующим требованиям:

а) должен быть установлен между секционными завесами безопасности;

Ь) должен работать когда секционная завеса безопасности находится в исходном положении;

с) должен работать эффективно 1 с после того, как секционная завеса безопасности опустится в нижнее положение.

Если станок оборудован зажимным устройством для заготовки, нажимная планка должна быть установлена на стороне оператора и на задней стороне прижимного валика, если доступ для оператора не прегражден.

Нажимное устройство (нажимная планка) с механическим приводом должно соответствовать следующим требованиям:

1) должно простираться на всю ширину загрузочного/разгрузочного проема;

2) его размеры должны соответствовать значениям на рисунке 15;

3) при срабатывании оно должно остановить и изменить исходящее движение прижимного валика на обратное, а также заставить дисковую пилу опуститься под стол;

24

ГОСТ EN 1870-8—2014

4) сила приведения в действие нажимной планки в любой точке ее ширины не должна превышать 50 Н.

Во время вертикального движения нижняя сторона прижимного валика должна оставаться параллельной столу в пределах допуска 20 мм по всей своей длине.

Безопасность системы управления (см. также 5.2.1), для работы нажимной планки должна соответствовать PL = с в соответствии с требованиями EN ISO 13849-1:2008.

Контроль. Проверка соответствующих чертежей и/или схем, измерение, осмотр и соответствующее функциональное тестирование станка.

Размеры в миллиметрах

1

х=100

х=125

х=150

1 — нажимная планка; 2 — прижимной валик; 3 — секционная завеса безопасности

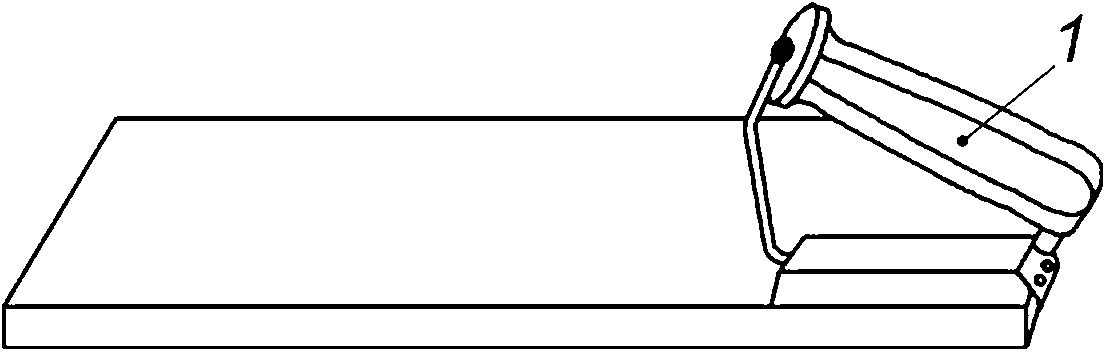

Рисунок 15 — Размеры нажимной планки

5.3.9 Защитные приспособления

При наличии направляющей необходимо обеспечить наличие рукоятки у толкателя (см. рисунок 2), чтобы исключить манипуляции руками около дисковой пилы, а также не держать заготовку рядом с направляющей. Необходимо обеспечить условия для установки рукоятки толкателя на станке.

Если станок оборудован толкающим блоком, этот блок должен быть изготовлен из пластика, древесины или фанеры и должны иметь минимальную длину 400 мм (см. рисунок 2).

Проверка: Проверка соответствующих чертежей, измерение и осмотр машины.

5.4 Меры защиты от воздействия опасностей другого характера

5.4.1 Пожар

Для минимизации уровня пожароопасности необходимо соблюдать требования 5.4.3 и 5.4. [см. также 6.4, перечисление d)].

Опасность возникновения пожара исключается, если электрические силовые цепи защищены от перегрузки по току в соответствии с требованиями EN ISO 60204-1:2006 (подпункт 7.2.2).

Контроль: Проверка соответствующих чертежей и осмотр станка.

5.4.2 Шум

5.4.2.1 Снижение шума при проектировании станка

При проектировании станков необходимо принимать во внимание информацию и технические меры, для контроля шума в источнике, приведенные в EN ISO 11688-1:2009. Основным источником шума является вращающаяся дисковая пила.

25

ГОСТ EN 1870-8—2014

5.4.2.2 Измерение шума

Производственные условия для измерения шума должны соответствовать требованиям приложения D. Условия монтажа и эксплуатации станка для определения уровней звукового давления и звуковой мощности на рабочем месте должны быть одинаковы.