ГОСТ 8994-80

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ КОНЦЕВЫЕ

ЦИЛИНДРИЧЕСКИЕ

Технические условия

Woodcutting cylindrical end milling cutters.

Specifications

ОКП 39 5310

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Д.И.Семенченко, канд. техн. наук; Г.А.Астафьева, канд. техн. наук; В.Г.Морозов, канд. техн. наук; Е.И.Сапожников; Л.П.Сидорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.01.80 N 368

3. Срок проверки - 1991 г.; периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 8994-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 4.1 |

ГОСТ 15.001-73 | 3.1 |

ГОСТ 1050-74 | 2.2 |

ГОСТ 2789-73 | 2.6 |

ГОСТ 4543-71 | 2.2 |

ГОСТ 5950-73 | 2.2 |

ГОСТ 7353-70 | 4.2 |

ГОСТ 9013-59 | 4.4 |

ГОСТ 9378-75 | 4.6 |

ГОСТ 9685-61 | 4.2 |

ГОСТ 12436-77 | 4.2 |

ГОСТ 18088-83 | 2.16, 5.1 |

ГОСТ 19265-73 | 2.2 |

ГОСТ 23677-79 | 4.4 |

ГОСТ 25706-83 | 4.5, 4.6 |

6. Переиздание (октябрь 1987 г.) с Изменением N 1, утвержденным в июне 1987 г. [ИУС 9-87]

7. Проверен в 1987 г. Срок действия продлен до 01.01.93* (Постановление Государственного комитета СССР по стандартам от 15.06.87 N 2053)

_________________

* Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). - Примечание "КОДЕКС".

Настоящий стандарт распространяется на концевые цилиндрические дереворежущие фрезы для фрезерования древесины по контуру и выборки гнезд на вертикально-фрезерных и сверлильно-пазовальных станках, изготавливаемые для нужд народного хозяйства и для экспорта.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 - однозубые;

2 - двухзубые правого и левого вращения с прямой канавкой и правого вращения с винтовой канавкой.

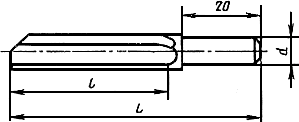

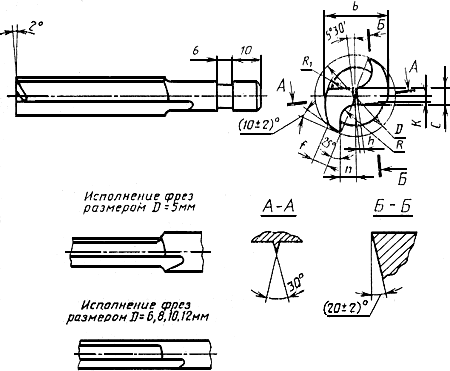

1.2. Основные размеры должны соответствовать указанным на чертеже и в табл.1.

Тип 1

Тип 2

Вариант изготовления фрез типа 2 с винтовой канавкой

Таблица 1

Размеры, мм

Обозначение фрез | Применяемость фрез | Тип | Диаметр режущей части | Диаметр хвостовика | ||||

правого вращения | левого вращения | правого вращения | левого вращения | |||||

3260-0051 | - | 1 | 4 | 4 | 50 | 20 | ||

3260-0052 | - | 5 | 5 | |||||

3260-0053 | 3260-0075 | 2 | 80 | |||||

3260-0054 | 3260-0076 | 6 | 6 | |||||

3260-0055 | - | 1 | 60 | 30 | ||||

3260-0056 | - | 7 | 10 | |||||

3260-0057 | - | 8 | 65 | 35 | ||||

3260-0058 | 3260-0077 | 2 | 8 | 10 | 95 | 35 | ||

3260-0059 | - | 1 | 9 | 10 | 65 | |||

3260-0061 | - | 10 | 70 | 40 | ||||

3260-0062 | 3260-0078 | 2 | 100 | |||||

3260-0063 | 3260-0079 | 12 | 12 | 110 | 50 | |||

3260-0064 | - | 1 | 10 | 80 | ||||

3260-0065 | - | 14 | ||||||

3260-0066 | 3260-0081 | 2 | 12 | 120 | 60 | |||

3260-0067 | 3260-0082 | 16 | ||||||

3260-0068 | - | 1 | 10 | 85 | 55 | |||

3260-0069 | - | 18 | 90 | 60 | ||||

3260-0071 | 3260-0083 | 2 | 12 | 140 | 80 | |||

3260-0072 | 3260-0084 | 20 | ||||||

3260-0073 | - | 1 | 10 | 95 | 65 | |||

3260-0074 | 3260-0085 | 2 | 25 | 12 | 160 | 100 | ||

Пример условного обозначения фрезы типа 2, =5 мм,

=80 мм:

3260-0053 ГОСТ 8994-80

(Измененная редакция, Изм. N 1).

1.3. Конструктивные размеры и геометрические параметры фрез указаны в рекомендуемом приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготавливаться из стали марки Х6ВФ по ГОСТ 5950-73.

Допускается в технически обоснованных случаях изготавливать фрезы из стали марки 9ХС по ГОСТ 5950-73 из быстрорежущих сталей по ГОСТ 19265-73.

Фрезы диаметром 12 мм и более из быстрорежущих сталей должны быть изготовлены сварными. Хвостовик сварной фрезы должен быть изготовлен из сталей марок 45 по ГОСТ 1050-74 или 40Х по ГОСТ 4543-71.

2.3. Твердость рабочей части фрез должна быть:

у фрез из сталей марок Х6ВФ и 9ХС диаметром

до 6 мм - 51 … 55 HRC | ||||

св. 6 мм - 58 … 61 HRC | ||||

у фрез из быстрорежущей стали диаметром

до 6 мм - 58 … 61 HRC | |||||

св. 6 мм - 61 … 63 HRC | |||||

твердость хвостовика | 32 … 42 HRC | ||||

У фрез диаметром до 6 мм твердость хвостовика может быть одинаковой с твердостью рабочей части.

(Измененная редакция, Изм. N 1).

2.4. На рабочей части фрез не должно быть обезуглероженных мест и мест с пониженной твердостью.

2.5. На поверхности фрез не должно быть забоин, трещин, заусенцев, черновин, выкрошенных мест, поджогов, а также следов коррозии.

Примечание. Внешний вид фрез для экспорта должен соответствовать образцу-эталону, согласованному с внешнеторговой организацией.

2.6. Параметры шероховатости поверхностей фрез по ГОСТ 2789-73 должны быть, мкм, не более:

передних поверхностей на расстоянии от боковой режущей кромки не менее 0,4 высоты зуба и задних поверхностей зубьев |

| |||

цилиндрической поверхности хвостовика |

| |||

поверхности спинки зуба и канавки для выхода стружки |

| |||

остальных поверхностей |

| |||

2.7. Сердцевина рабочей части двухзубых фрез должна утолщаться в направлении к хвостовику на 1,4-1,7 мм на 100 мм длины.

2.8. Допускается изготовление рабочей части фрез с обратной конусностью (уменьшением диаметра по направлению к хвостовику) не более 0,2 мм на 100 мм длины.

Увеличение диаметра по направлению к хвостовику не допускается.

2.9. Предельные отклонения размеров фрез должны соответствовать:

наружного диаметра режущей части фрез типа 1 | h11 | |||

наружного диаметра фрез типа 2 и диаметра хвостовика | h9 | |||

общей длины и длины рабочей части | 2j | |||

2.10. Допуск радиального биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.11. Допуск торцового биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.10, 2.11. (Измененная редакция, Изм. N 1).

2.12. Средний и установленный периоды стойкости фрез из стали Х6ВФ при условиях испытаний, указанных в разд.4, должны быть не менее указанных в табл.2.

Таблица 2

Диаметр фрез, мм | Тип фрезы | Периоды стойкости, мин | |

средний | установленный | ||

От 4 до 16 | 1 | 98 (90) | 50 (45) |

2 | 170 (150) | 85 (75) | |

Св. 16 | 1 | 70 (60) | 35 (30) |

2 | 140 (120) | 70 (60) | |

Примечание. В скобках указаны периоды стойкости для лиственных пород. Поправочный коэффициент на стойкость фрез из стали 9ХС - 0,6, из стали Р6М5 - 1,2.

2.13. Критерием затупления является ухудшение качества шероховатости обработанных поверхностей с продольным расположением волокон, превышающее ![]() =320 мкм.

=320 мкм.

2.14. На поверхности шейки каждой фрезы, а для фрез типа 1 у основания хвостовика, должны быть нанесены:

товарный знак предприятия-изготовителя;

диаметр фрезы;

марка стали;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Примечание. На фрезах диаметром до 7 мм допускается маркировать только диаметр фрезы.

По требованию внешнеторговой организации допускается надпись "USSR".

2.15. При маркировке методом, не влияющим на качество поверхности, допускается наносить маркировку на хвостовике.

2.16. Упаковка - по ГОСТ 18088-83.

Для экспорта - в соответствии с требованиями заказа-наряда внешнеторговой организации.

2.12-2.16. (Введены дополнительно, Изм. N 1).

3. ПРИЕМКА

3.1. Для контроля соответствия изготовленных фрез требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

Порядок проведения периодических испытаний - по ГОСТ 15.001-73.

3.2. Приемочный контроль должен проводиться при следующем объеме выборок:

на соответствие требованиям п.2.5 - сплошной контроль;

на соответствие требованиям пп.1.2; 2.3; 2.4; 2.6-2.11 - 2% от партии до 500 шт., но не менее 5 фрез, 1% от партии свыше 500 шт., но не более 10 фрез.

Партия должна состоять из фрез одного типоразмера, изготовленных из стали одной марки и одновременно предъявленных к приемке по одному документу.

3.3. При неудовлетворительных результатах приемочного контроля хотя бы по одному из параметров, должен проводиться повторный контроль на удвоенном количестве фрез из той же партии.

При неудовлетворительных результатах повторного контроля, хотя бы по одному дефекту, вся партия бракуется.

3.4. Периодические испытания, в том числе на средний период стойкости, должны проводиться раз в три года, на установленный период стойкости раз в год не менее чем на 5 фрезах, диаметром 16 мм, типа 1 и типа 2

3.1-3.4. (Измененная редакция, Изм. N 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Погрешность измерения геометрических параметров фрез не должна быть более:

а) для линейных размеров - величин, указанных в ГОСТ 8.051-81;

б) для отклонения формы и расположения поверхностей - 25% допуска на проверяемый параметр;

в) для угловых размеров - 35% допуска на проверяемый угол.

4.2. Испытания фрез должны проводиться на вертикально-фрезерных станках или сверлильно-пазовых станках по ГОСТ 12436-77, нормы точности которых соответствуют ГОСТ 7353-70. При испытаниях обрабатывается древесина хвойных пород по ГОСТ 9685-61, влажностью не более 12%. Частота вращения для фрез типа 1-=18000 мин

, для фрез типа 2-

=6000 мин

. Подачи при испытании указаны в табл.3.

Таблица 3

Диаметр фрезы, мм | Типы фрезы | Радиальная подача на зуб, мм | Осевая подача |

До 5 | 1 | 0,10 | - |

2 | 0,30 | 0,05 | |

Св. 5 до 10 | 1 | 0,15 | - |

2 | 0,30 | 0,05 | |

Св. 10 до 20 | 1 | 0,25 | - |

2 | 0,60 | 0,10 | |

Св. 20 | 1 | - | - |

2 | 0,70 | 0,20 |

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Приемочные значения среднего и установленного периодов стойкости для фрез из стали Х6ВФ не должны быть менее указанных в табл.4.

Таблица 4

Диаметр фрезы, мм | Тип фрезы | Приемочные значения периодов стойкости, мин | |

среднего | установленного | ||

16 | 1 | 110 | 55 |

2 | 200 | 100 | |

4.4. Твердость фрез контролируют по ГОСТ 9013-59 при помощи твердомера ТР по ГОСТ 23677-79.

4.5. Контроль внешнего вида фрез осуществляется визуально при помощи лупы ЛП-1-5 по ГОСТ 25706-83.

4.6. Контроль шероховатости поверхностей фрез следует проводить сравнением с образцами шероховатости по ГОСТ 9378-75.

Допускается контроль шероховатости проводить сравнением с инструментами-эталонами, имеющими предельное значение параметров шероховатости не более указанных в п.2.6. Сравнение осуществляют визуально при помощи лупы ЛП-1-6 по ГОСТ 25706-83.

4.3-4.6. (Введены дополнительно, Изм. N 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 18088-83.

Разд.5. (Измененная редакция, Изм. N 1).

Разд.6. (Исключен, Изм. N 1).

Приложение 1. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

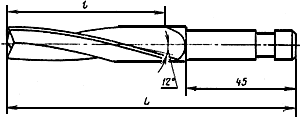

Конструктивные размеры и геометрические параметры фрез приведены на черт.1 и 2 и в табл.1 и 2.

Фреза типа 1

Исполнение фрез размером | Исполнение фрез размером |

|

|

Исполнение хвостовика фрез размером | Допустимый вариант исполнения хвостовика для фрез |

|

|

Черт.1

Таблица 1

Размеры, мм

4 | 2,50 | 2,5 | 0,46 | 0,77 | 1,5 |

5 | 3,25 | 3,1 | 0,98 | 2 | |

6 | 4,00 | 3,7 | 0,49 | 1,2 | 2,5 |

7 | 5,0 | 4,4 | 0,91 | 1,34 | |

8 | 5,0 | 0,92 | 1,55 | 3 | |

9 | 5,5 | 5,6 | 1,72 | 4 | |

10 | 6,25 | 6,2 | 0,93 | 1,97 | |

12 | 7,5 | 7,5 | 1,88 | 2,23 | |

14 | 9,0 | 8,8 | 1,84 | 2,68 | 5 |

16 | 10,5 | 10,0 | 1,85 | 3,09 | 6 |

18 | 12,0 | 11,3 | 1,81 | 3,54 | 7 |

20 | 14 | 12,5 | 1,82 | 3,96 | 8 |

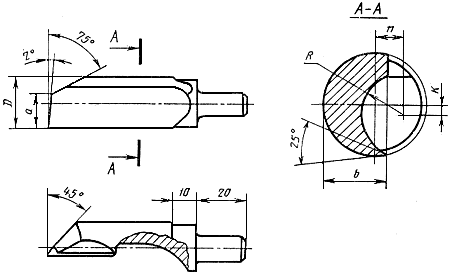

Фреза типа 2 с прямой канавкой

Черт.2

Таблица 2

Размеры, мм

5 | 4 | 1,2 | 0,25 | 1,05 | 0,4 | 0,12 | 1,5 | 3,0 |

6 | 4,8 | 1,3 | 0,30 | 1,27 | 0,5 | 0,13 | 3,6 | |

8 | 6,5 | 1,6 | 0,40 | 1,69 | 0,7 | 0,15 | 2 | 4,8 |

10 | 8,0 | 1,9 | 0,50 | 2,12 | 0,9 | 0,18 | 2,5 | 6,0 |

12 | 9,8 | 2,2 | 0,60 | 2,54 | 1,1 | 0,21 | 3 | 7,2 |

14 | 10,9 | 2,5 | 0,70 | 2,96 | 1,3 | 0,24 | 8,4 | |

16 | 12,9 | 2,8 | 0,80 | 3,38 | 1,4 | 0,27 | 4 | 9,6 |

18 | 14,6 | 3,0 | 0,90 | 3,8 | 1,6 | 0,29 | 10,8 | |

20 | 15,9 | 3,5 | 1,00 | 4,23 | 1,8 | 0,34 | 5 | 12,0 |

25 | 21,0 | 4,0 | 1,25 | 5,3 | 2,2 | 0,39 | 6 | 15,0 |

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: Издательство стандартов, 1988

.

.