ГОСТ 30091-93

Группа Г52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Деревообрабатывающее оборудование

СТАНКИ КРУГЛОПИЛЬНЫЕ ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, БРУСЬЕВ И ДОСОК

Основные параметры. Нормы точности

Woodworking machines. Circular rip saws. Basic parameters. Standards of accuracy

ОКС 79.120.10

ОКП 38 3111

Дата введения 1996-07-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 "Станки"

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15.04.94 (отчет Технического секретариата N 2)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 12 мая 1995 г. N 244 межгосударственный стандарт ГОСТ 30091-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 700-82 и ГОСТ 25121-82

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на круглопильные одно- и многопильные станки, предназначенные для продольной распиловки бревен на шпалы по ГОСТ 78, ГОСТ 8993 и брусья по ГОСТ 8816, ГОСТ 8992, брусьев на доски по ГОСТ 2695 и ГОСТ 8486, досок на заготовки по ГОСТ 7897 и ГОСТ 9685.

Требования настоящего стандарта являются обязательными.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 78-89* | Шпалы деревянные для железных дорог широкой колеи. Технические условия |

________________ * На территории Российской Федерации действует ГОСТ 78-2004, здесь и далее. - . | |

ГОСТ 2695-83 | Пиломатериалы лиственных пород. Технические условия |

ГОСТ 7897-83 | Заготовки лиственных пород. Технические условия |

ГОСТ 8486-86 | Пиломатериалы хвойных пород. Технические условия |

ГОСТ 8816-70 | Брусья деревянные для стрелочных переводов железных дорог широкой колеи. Технические условия |

________________ * На территории Российской Федерации действует ГОСТ 8816-2003, здесь и далее. - . | |

ГОСТ 8992-75 | Брусья деревянные для стрелочных переводов железных дорог узкой колеи. Технические условия |

ГОСТ 8993-75 | Шпалы деревянные для железных дорог узкой колеи. Технические условия |

ГОСТ 9685-61 | Заготовки из древесины хвойных пород. Технические условия |

ГОСТ 25338-91 | Оборудование деревообрабатывающее. Испытания на точность и жесткость. Общие требования. |

3 ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным в таблице 1.

Таблица 1

Наименование основных параметров | Значение параметра | |||||||

для бревен | для брусьев | для досок | ||||||

Наибольшая высота пропила (номинальная толщина бруса), мм | 320 | 500 | 800* | 150 | 180 | 200 | 100 | |

Просвет станка, мм | - | 500 | 630 | 800 | 630 | 800 | ||

Наибольший диаметр распиливаемого бревна, мм, не менее | 380 | 700 | 1000* | - | - | |||

Наибольшая ширина распиливаемого бруса, мм, не менее | - | 400 | 470 | 600 | - | |||

Наименьшая длина распиливаемого материала, мм, не более | 500 | 1800 | 2700 | - | ||||

Скорость резания, м/с, не менее | 40 | |||||||

Скорость подачи, м/мин: наибольшая, не менее | 90 | 150 | 90 | 80 | ||||

наименьшая, не более | 10 | |||||||

Число пил | 1 | 1 | 2 | До 8 | До 12 | До 12 | ||

_______________ * Для однопильных станков с дополнительной навесной пилой. | ||||||||

4 ТОЧНОСТЬ СТАНКА

4.1 Допуск на установку станков по уровню не должен превышать 0,1 мм на длине 1000 мм.

4.2 Общие требования к испытаниям станков на точность - по ГОСТ 25338.

4.3 Нормы точности станков не должны превышать значений, указанных в 4.3.1-4.3.10.

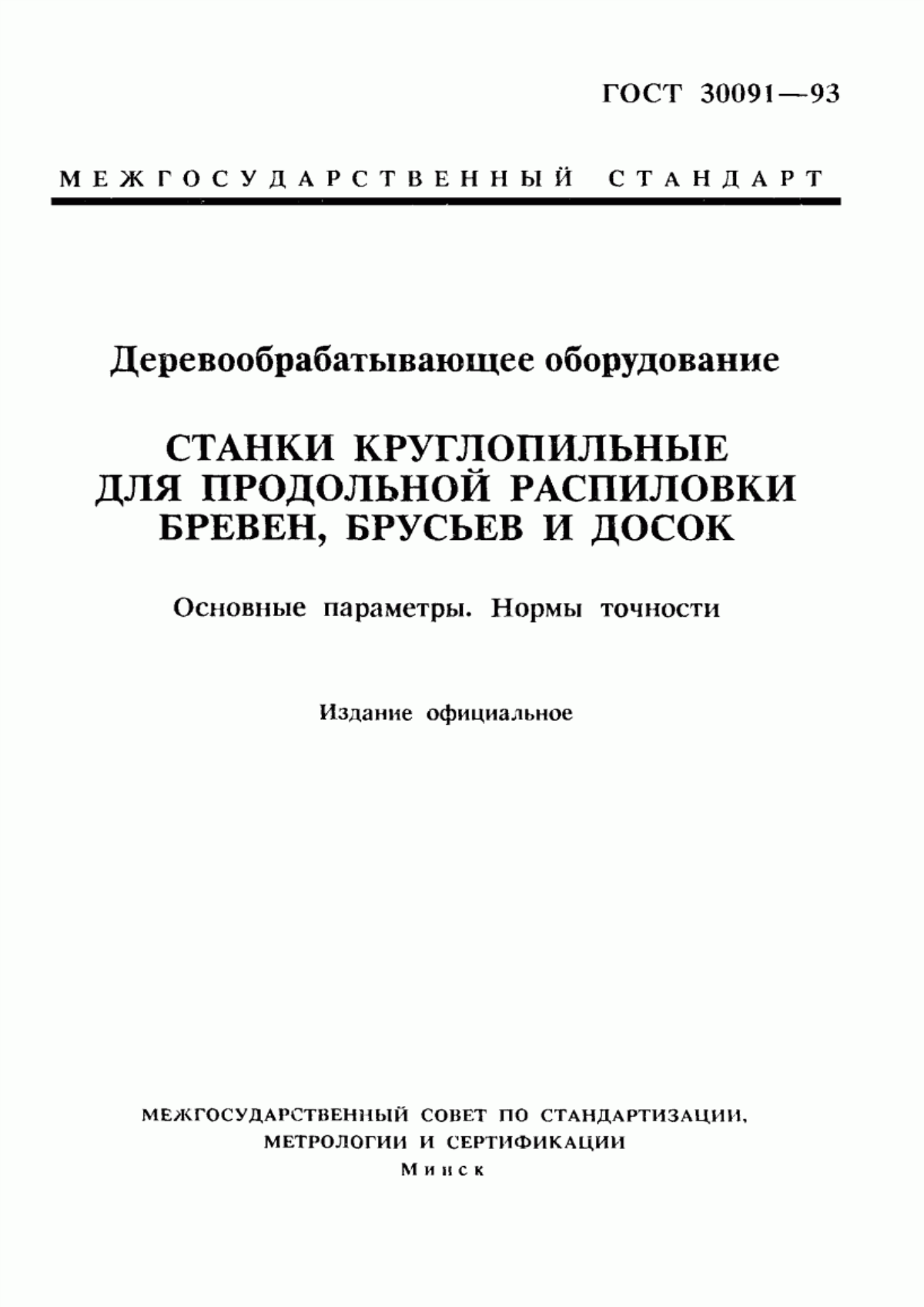

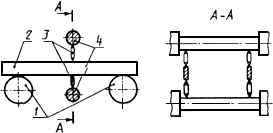

4.3.1 Радиальное биение посадочной поверхности под пилы:

а) для однопильных станков;

б) для многопильных станков.

Рисунок 1

Допуск - 0,04 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 1.

Индикатор 1 устанавливают на станине станка или на кронштейне направляющих пил так, чтобы его измерительный наконечник касался посадочной поверхности 2 и был перпендикулярен ей.

Радиальное биение измеряют не менее чем в двух взаимно перпендикулярных плоскостях, проходящих через ось вращения, а для многопильных станков, кроме того, не менее чем в двух положениях по длине посадочной поверхности при установленной съемной опоре 3.

Отклонение равно наибольшей алгебраической разности показаний индикатора в каждом его положении.

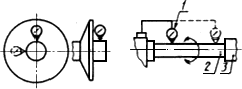

4.3.2 Торцовое биение поверхности опорного зажимного фланца пилы (для однопильных станков)

Рисунок 2

Допуск - 0,03 мм на диаметре 100 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 2. Индикатор 1 устанавливается на станине станка так, чтобы его измерительный наконечник касался поверхности опорного фланца 2 у периферии и был перпендикулярен к ней.

Отклонение равно наибольшей алгебраической разности показаний индикатора в каждом его положении.

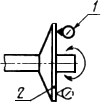

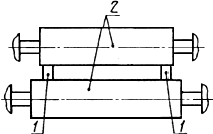

4.3.3 Параллельность образующих нижних и верхних подающих вальцев образующей пильного вала (для многопильных станков)

Рисунок 3

Допуск - 0,5 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 3.

Микрометрическим нутромером 2 измеряют расстояние между образующей посадочной части пильного вала (валов) 1 и образующими нижних и верхних вальцев 3 в диаметральной плоскости, в точках наиболее отдаленных друг от друга.

Отклонение равно разности измерений, отнесенной к расстоянию между точками измерения.

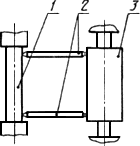

4.3.4 Параллельность образующей нижних подающих вальцев образующей пильного вала в горизонтальной плоскости (для многопильных станков)

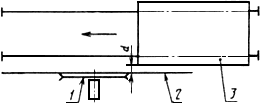

Рисунок 4

Допуск - 0,5 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 4.

На нижние вальцы 1, расположенные по обеим сторонам пильного вала 4, устанавливают поверочную линейку 2.

Микрометрическим нутромером 3 измеряют расстояние между образующей посадочной части пильного вала (валов) и поверочной линейкой в точках, наиболее отдаленных друг от друга.

Отклонение равно разности измерений, отнесенной к расстоянию между точками измерений.

4.3.5 Параллельность образующих нижних и верхних подающих вальцев между собой

Рисунок 5

Допуск - 0,5 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 5.

Микрометрическим нутромером измеряют расстояние между вальцами. Проверяют каждую пару смежных вальцев.

Отклонение равно разности измерений (![]() ), отнесенной к расстоянию между точками измерения.

), отнесенной к расстоянию между точками измерения.

4.3.6 Параллельность образующих верхних вальцев нижним в горизонтальной плоскости

Рисунок 6

Допуск - 0,6 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 6.

Плоскопараллельные концевые меры длины 1 (одинаковой высоты) устанавливают между верхним и нижним вальцами 2 в точках, наиболее удаленных друг от друга.

Размер просвета между образующей верхнего вальца и незажатой концевой мерой длины измеряют щупом.

Отклонение равно размеру просвета, отнесенному к расстоянию между точками измерения.

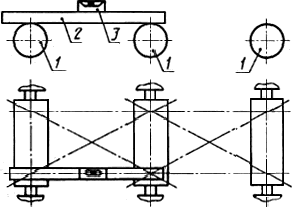

4.3.7 Расположение образующих нижних подающих вальцев в одной горизонтальной плоскости

Рисунок 7

Допуск - 0,6 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 7.

На вальцы 1 устанавливают в продольных и диагональных положениях поверочную линейку 2 с уровнем 3.

Измерения проводят в каждом положении линейки. Проверяют последовательно каждую пару смежных вальцев.

Отклонение равно наибольшему значению результатов измерений.

4.3.8 Перпендикулярность пильного диска к базовой плоскости подачи (для станков с подающей тележкой)

Рисунок 8

Допуск - 2,0 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 8.

На пильном валу устанавливают и закрепляют контрольный диск 1, поверочный угольник 2 устанавливают на опорную поверхность 3 загрузочной плоскости тележки. Щупом измеряют размер зазора между угольником и диском. Измерение проводят на двух крайних стойках тележки.

Отклонение равно наибольшему значению результатов измерений.

Примечание. Проверку проводят при установке станка у потребителя.

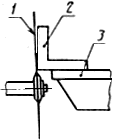

4.3.9 Перпендикулярность рабочих поверхностей стоек опорным поверхностям тележки (для станков с подающей тележкой)

Рисунок 9

Допуск - 2,0 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 9.

На опорные направляющие поверхности 1 тележки устанавливают поверочный угольник 2 так, чтобы рабочая грань длинной его стороной касалась рабочей поверхности стойки 3.

Просвет между угольником и рабочей поверхностью стойки измеряют щупом. Измерение проводят на каждой стойке тележки.

Отклонение равно наибольшему значению результатов измерений.

4.3.10 Параллельность плоскости вращения диска направлению перемещения тележки на всем пути ее перемещения (для станков с подающей тележкой)

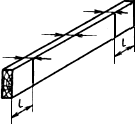

Рисунок 10

Допуск - 0,3 мм на длине 1000 мм, но не более 0,2 мм на длине хода тележки.

Проверку проводят в соответствии со схемой, указанной на рисунке 10.

Ось пильного вала устанавливают перпендикулярно пути. Параллельно плоскости вращения пильного диска 1 натягивают струну 2 по всей длине хода тележки 3.

Просвет между струной и передней частью рамы тележки измеряют линейкой на протяжении хода тележки.

Отклонение равно наибольшему значению результатов измерений.

Примечание. Проверку проводят при установке станка у потребителя.

5 ТОЧНОСТЬ СТАНКА В РАБОТЕ

5.1 Для проверки станка в работе используются лесоматериалы любой породы первого сорта, размерами:

длиной 1500 мм, высотой 200 мм для станков с наибольшей высотой пропила бревен 320 мм;

длиной 4500 мм, высотой 300 мм для станков с наибольшей высотой пропила бревен 500 мм и 800 мм;

длиной 4500 мм, высотой 150 мм для станков, предназначенных для распиловки брусьев.

5.2 Отклонение от установленных размеров пиломатериалов по толщине

Рисунок 11

Допуск отклонения при толщине, мм:

до 40 | ±1,0 |

св. 40 до 100 | ±2,0 |

св. 100 | ±3,0 |

Проверку проводят в соответствии со схемой, указанной на рисунке 11.

Измеряют штангенциркулем толщину пиломатериала в трех точках на расстоянии 0,5 м от концов и в середине по обеим кромкам.

Отклонение равно наибольшей алгебраической разности измерений и установленного размера.

5.3 Перпендикулярность поверхности пропила кромке доски (пласти бруса)

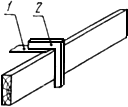

Рисунок 12

Допуск - 0,5 мм на длине 1000 мм.

Проверку проводят в соответствии со схемой, указанной на рисунке 12.

На обработанной доске толщиной не менее 30 мм проверяют угольником 2 и щупом 1 перпендикулярность поверхности пропила кромке доски (пласти бруса).

Отклонение равно наибольшему значению результатов измерений.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1995