ГОСТ 22749-77

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ НАСАДНЫЕ С ЗАТЫЛОВАННЫМИ ЗУБЬЯМИ

Технические условия

Relieved woodworking cutters. Technical conditions

ОКП 39 5200

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Д.И.Семенченко, канд. техн. наук; В.Г.Морозов, канд. техн. наук; Е.И.Сапожников, канд. техн. наук; Г.А.Тихомирова, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 октября 1977 г. N 2509

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 3.8 |

ГОСТ 9.014-78 | 4.3 |

ГОСТ 9.301-86 | 1.6 |

ГОСТ 69-75 | 3.2 |

ГОСТ 1050-88 | 1.2 |

ГОСТ 2789-73 | 1.8 |

ГОСТ 4543-71 | 1.2 |

ГОСТ 5950-73 | 1.2 |

ГОСТ 6631-74 | 1.6 |

ГОСТ 6735-73 | 3.2 |

ГОСТ 7016-82 | 1.18 |

ГОСТ 7315-92 | 3.2 |

ГОСТ 8486-86 | 3.2 |

ГОСТ 9013-59 | 3.3 |

ГОСТ 9378-93 | 3.7 |

ГОСТ 18088-83 | 1.19.2, 1.20.1, 4 |

ГОСТ 20076-89 | 3.5 |

ГОСТ 23677-79 | 3.3 |

ГОСТ 23726-79 | 2.1 |

ГОСТ 25706-83 | 3.6, 3.7 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменениями N 1, 2, 3, 4, утвержденными в июле 1983 г., ноябре 1987 г., ноябре 1988 г., феврале 1995 г. (ИУС 10-83, 2-88, 2-89, 5-95)

Настоящий стандарт распространяется на насадные цельные и составные фрезы с затылованными зубьями, предназначенные для обработки поверхностей различных профилей в древесине на фрезерных, четырехсторонних строгальных станках, поточных и автоматических линиях, изготовляемые для потребностей экономики страны и экспорта.

Требования стандарта являются обязательными, кроме пп.1.2, 1.5, 1.6, 1.17, 1.18, 3.2.1, 3.6.

Стандарт пригоден для целей сертификации по безопасности по пп.3.1 и 5.1.

(Измененная редакция, Изм. N 1, 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы изготовляют из стали марок Х6ВФ, 9Х5ВФ по ГОСТ 5950; направляющие штифты составных фрез - из стали марок 40Х по ГОСТ 4543, 45 по ГОСТ 1050.

(Измененная редакция, Изм. N 4).

1.2а. Фрезы, изготовленные из материалов, не указанных в п.1.2, должны не уступать им по физико-механическим свойствам.

(Введен дополнительно, Изм. N 4).

1.3. Твердость фрез должна быть 57...61 HRC, направляющих штифтов 32...42 HRC

.

(Измененная редакция, Изм. N 2).

1.4. (Исключен, Изм. N 2).

1.5. Фрезы не должны иметь трещин, черновин, забоин, заусенцев, а также следов коррозии. Допускается непрошлифовка задней поверхности профиля на участке не более 1/3 длины зуба на меньшем диаметре профиля.

1.6. Поверхности фрез, кроме посадочного отверстия, опорных торцов, а также поверхностей, образующих режущие кромки, должны иметь защитное покрытие по ГОСТ 9.301. Допускается окраска указанных поверхностей эмалью марки НЦ-132 по ГОСТ 6631.

(Измененная редакция, Изм. N 3).

1.7. Режущие кромки зубьев фрез не должны иметь завалов, выкрашиваний, прижогов.

1.8. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть не более, мкм:

передних поверхностей зубьев фрез радиусных - 3,2;

передних (кроме фрез радиусных) и затылованных поверхностей зубьев, а также боковых соприкасающихся поверхностей зубьев составных фрез, образующих режущие кромки, - 6,3;

боковых соприкасающихся поверхностей зубьев составных фрез, на образующих режущие кромки, - 10;

посадочного отверстия и опорных торцов - 1,25;

торцовых поверхностей зубьев - 2,5.

1.9. Предельные отклонения размеров фрез не должны быть более:

диаметра - 15;

диаметра посадочного отверстия - 7.

1.10. Предельные отклонения передних углов зубьев фрез не должны быть более ±1,5°.

1.8-1.10 (Измененная редакция, Изм. N 2).

1.11. Допуск радиального биения профиля зубьев фрез относительно оси посадочного отверстия с опорой на базовый торец должен быть, мм:

для фрез цельных шириной до 70 мм: | |||

при диаметре до 140 мм | 0,05 | ||

св. 140 мм | 0,06 | ||

для фрез составных шириной до 70 мм: | |||

при диаметре до 140 мм | 0,06 | ||

св. 140 мм | 0,08 | ||

для фрез цельных и составных шириной св. 70 мм допускается по согласованию с потребителем | 0,08 | ||

(Измененная редакция, Изм. N 3).

1.12. Допуск торцового биения рабочих участков профиля зубьев фрез относительно оси посадочного отверстия с опорой на базовый торец должен быть 0,06 мм для фрез диаметром до 125 мм и 0,08 мм для фрез диаметром свыше 125 мм.

1.13. Допуск торцового биения опорных поверхностей фрез относительно оси посадочного отверстия должен быть 0,03 мм.

1.12, 1.13. (Измененная редакция, Изм. N 2).

1.14. (Исключен, Изм. N 3).

1.15. Зазоры в местах соприкосновения зубьев составных фрез допускаются через один зуб и не должны быть более 0,2 мм.

1.16. Дисбаланс фрез должен быть, г/мм, при массе:

до 5 кг | 50 | |||

св. 5 до 8 кг | 80 | |||

св. 8 до 10 кг | 100 | |||

св. 10 кг | 10 г·мм на каждый 1 кг массы фрезы | |||

(Измененная редакция, Изм. N 3).

1.17. Средний и установленный

периоды стойкости фрез при условиях испытаний, приведенных в разд.3, должны быть не менее:

=210 мин;

=105 мин.

(Измененная редакция, Изм. N 2).

1.18. Критерием затупления фрезы является увеличение параметра шероховатости обработанных поверхностей, превышающее max 200 мкм по ГОСТ 7016.

1.19. Маркировка

1.18, 1.19. (Введены дополнительно, Изм. N 2).

1.19.1. На торце каждой фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение фрезы;

марка стали и предельная частота вращения.

(Измененная редакция, Изм. N 4).

1.19.2. Маркировка потребительской тары и транспортная маркировка - по ГОСТ 18088.

1.20. Упаковка

1.20.1. Упаковка фрез - по ГОСТ 18088.

1.19.2-1.20.1. (Введены дополнительно, Изм. N 2).

1.20.2. (Исключен, Изм. N 4).

2. ПРИЕМКА

2.1. Приемка - по ГОСТ 23726.

2.2. Периодические испытания, в том числе испытания на средний период стойкости, следует проводить один раз в 3 года не менее чем на 5 фрезах.

Испытания на установленный период стойкости следует проводить один раз в год не менее чем на 5 фрезах.

Испытаниям следует подвергать фрезы любого диаметра.

Разд.2. (Измененная редакция, Изм. N 3).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Испытание фрез на разрыв от действия центробежных сил должно проводиться на специальных установках не менее 1 мин при частоте вращения не менее, мин:

для фрез диаметром до 140 мм | 13500 |

св. 140 до 160 мм | 12000 |

св. 160 до 180 мм | 9300 |

(Измененная редакция, Изм. N 3).

3.2. Испытания фрез необходимо проводить на фрезерных станках по ГОСТ 6735, нормы точности которых соответствуют ГОСТ 69, или на четырехсторонних строгальных станках по ГОСТ 7315, нормы точности и жесткости которых соответствуют ГОСТ 7315, или на автоматических линиях, соответствующих установленным для них нормам точности, при обработке древесины хвойных пород не ниже 3-го сорта по ГОСТ 8486 влажностью не более 15%, в режиме:

частота вращения шпинделя - 6000 мин;

подача - 0,4 мм/зуб;

глубина фрезерования - не более 10 мм.

(Измененная редакция, Изм. N 2, 3).

3.2.1. Приемочные значения среднего и установленного периодов стойкости для выборки из 5 фрез должны быть не менее: =240 мин,

= 120 мин.

(Введен дополнительно, Изм. N 2).

3.3. Контроль твердости фрез - по ГОСТ 9013 при помощи твердомера ТР по ГОСТ 23677.

(Измененная редакция, Изм. N 2).

3.4. (Исключен, Изм. N 3).

3.5. Дисбаланс фрез должен контролироваться на балансировочных станках по ГОСТ 20076, нормы точности которых соответствуют ГОСТ 20076, или на приспособлениях, отвечающих установленным для них нормам точности.

3.6. Внешний вид фрез контролируется визуально. Наличие трещин проверяется при помощи лупы ЛП-1-5 по ГОСТ 25706 или дефектоскопом.

Допускается внешний вид фрез контролировать визуально сравнением с образцами, утвержденными в установленном порядке.

(Измененная редакция, Изм. N 2, 3).

3.7. Шероховатость поверхностей фрез проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцами-эталонами, имеющими значения параметров шероховатости не более указанных в п.1.8 и утвержденными в установленном порядке.

Сравнение осуществляют визуально с применением лупы ЛП-1-5 по ГОСТ 25706.

3.8. При контроле размерных параметров фрез должны применяться методы и средства измерений, погрешность которых должна быть не более:

для линейных размеров - значений, указанных в ГОСТ 8.051;

для отклонения форм и расположения поверхностей - 25% допуска на проверяемый параметр;

для угловых размеров - 35% допуска на проверяемый угол.

3.7, 3.8. (Измененная редакция, Изм. N 3).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение фрез - по ГОСТ 18088.

Разд.4. (Измененная редакция, Изм. N 2).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Предельная частота вращения фрез в работе, мин:

для фрез диаметром до 140 мм | 9000 |

св. 140 до 160 мм | 8000 |

св. 160 до 180 мм | 6200 |

(Измененная редакция, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Справочное

Основные размеры фрез различных профилей приведены в таблице.

Тип конструкций | Основные размеры | |||

Наружный диаметр, мм | Диаметр посадочного отверстия, мм | Ширина, мм | Число зубьев, шт. | |

Одноэлементные | 100...180 | 22...60 | 4...100 | 4...6 |

Двухэлементные | 125...180 | 30...60 | 20...200 | 6...9 |

Трехэлементные | 160...180 | 30...60 | 50...200 | 6...9 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

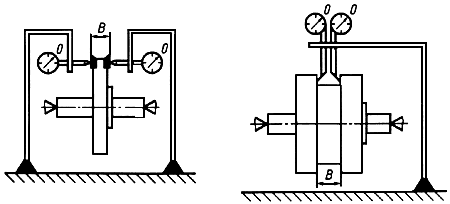

Схема измерения ширины фрез

Измерение ширины фрез, формирующих пазы в обрабатываемом материале, с учетом допусков на ширину и торцовое биение осуществляется по прилагаемой схеме.

Допускается применение других измерительных схем, обеспечивающих точность измерения в соответствии с п.3.8.

ПРИЛОЖЕНИЯ 1, 2. (Введены дополнительно, Изм. N 3).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1998