ГОСТ Р ИСО 7617-1-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТКАНИ МЕБЕЛЬНЫЕ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ

Часть 1

Технические условия на трикотажное полотно с поливинилхлоридным покрытием

Plastics-coated fabrics for upholstery. Part 1. Specification for polyvinylchloride-coated knitted fabrics

ОКС 59.080.40

97.140

Дата введения 2013-01-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2011 г. N 288-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 7617-1:2001* "Ткани обивочные с пластмассовым покрытием. Часть 1. Требования к трикотажным тканям с поливинилхлоридным покрытием" (ISO 7617-1:2001 "Plastics-coated fabrics for upholstery - Part 1: Specification for polyvinylchloride-coated knitted fabrics", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к трикотажным полотнам (далее - полотнам) с покрытием для обивки мебели. Покрытие из пластифицированного полимера винилхлорида или сополимера, главный компонент которого - винилхлорид, наносится плотным и непрерывным слоем на одну сторону трикотажного полотна-основы. Такие покрытия называют поливинилхлоридными (ПВХ). Настоящие требования предъявляются к полотнам, покрытым чистым поливинилхлоридом, а также к двум сортам с покрытием, которое состоит из слоя пенистого поливинилхлорида.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных (межгосударственных) стандартов международным см. по ссылке. - .

ISO 105-A02:1993, Textiles - Tests for colour fastness - Part A02: Grey scale for assessing change in colour (Текстиль. Испытания на устойчивость окраски. Часть А02. Серая шкала для оценки изменения окраски)

ISO 105-B01:1994, Textiles - Tests for colour fastness - Part B01: Colour fastness to light: Daylight (Текстиль. Испытания на устойчивость окраски. Часть В01. Устойчивость окраски к свету: дневной свет)

________________

Заменен на ISO 105-B01:2014.

ISO 105-B02:1994, Textiles - Tests for colour fastness - Part B02: Colour fastness to artificial light: Xenon arc fading lamp test (Текстиль. Испытания на устойчивость окраски. Часть В02. Устойчивость окраски к искусственному свету. Испытание на выцветание с применением ксеноновой дуговой лампы)

________________

Заменен на ISO 105-B02:2014.

ISO 105-X12:2001, Textiles - Tests for colour fastness - Part X12: Colour fastness to rubbing (Текстиль. Испытания на устойчивость окраски. Часть Х12. Устойчивость окраски к трению)

________________

Заменен на ISO 105-X12:2016.

ISO 1419:1995, Rubber- or plastics-coated fabrics - Accelerated-ageing tests (Ткани с резиновым или пластмассовым покрытием. Испытания на ускоренное старение)

________________

Заменен на ISO 1419:2019.

ISO 1421:1998, Rubber- or plastics-coated fabrics - Determination of tensile strength and elongation at break (Ткани с резиновым или пластмассовым покрытием. Определение прочности на растяжение и относительного удлинения при разрыве)

________________

Заменен на ISO 1421:2016.

ISO 2231:1989, Rubber- or plastics-coated fabrics - Standard atmospheres for conditioning and testing (Ткани с резиновым или пластмассовым покрытием. Стандартные атмосферные условия для кондиционирования и испытаний)

ISO 2286:1998 (all parts), Rubber- or plastics-coated fabrics - Determination of roll characteristics [Ткани с резиновым или пластмассовым покрытием. Определение характеристик рулона (все части)]

________________

Заменен на: ИСО 2286-1:1998, ИСО 2286-2:1998, ИСО 2286-3:1998.

ISO 2411:2000, Rubber- or plastics-coated fabrics - Determination of coating adhesion (Ткани с резиновым или пластмассовым покрытием. Определение адгезии покрытия)

________________

Заменен на ISO 2411:2017.

ISO 3303:1990, Rubber- or plastics-coated fabrics - Determination of bursting strength (Ткани с резиновым или пластмассовым покрытием. Определение прочности на разрыв)

________________

Заменен на ISO 3303-1:2012, ISO 3303-2:2012.

ISO 5978:1990, Rubber- or plastics-coated fabrics - Determination of blocking resistance (Ткани с резиновым или пластмассовым покрытием. Определение устойчивости к слипанию)

ISO 5981:1997, Rubber- or plastics-coated fabrics - Determination of resistance to combined shear flexing and rubbing (Ткани с резиновым или пластмассовым покрытием. Определение устойчивости к совместным излому при изгибе и истиранию)

________________

Заменен на ISO 5981:2007.2

ISO 6451:1982, Plastics coated fabrics - Polyvinylchloride coatings - Rapid method for checking fusion (Ткани, покрытые пластиком. Поливинилхлоридные покрытия. Ускоренный метод проверки степени желирования)

ISO 7854:1995, Rubber- or plastics-coated fabrics - Determination of resistance to damage by flexing (Материалы текстильные с каучуковым или полимерным покрытием. Определение устойчивости к повреждению при многократном изгибе)

3 Отбор образцов для испытаний

Если отдельные рулоны можно соотнести с конкретными производственными сериями, необходимо взять не менее одного образца из серии в каждой партии. При этом необходимо принять, что каждый образец представляет характеристики всей серии. Должны быть приняты определенные меры, чтобы сохранить соответствие между образцами и номерами серий.

Если нет возможности соотнести отдельные рулоны и серии производства, должно быть определено число образцов, отражающих характеристики всей продукции, в соответствии с соглашением между покупателем и поставщиком. Такие образцы выбираются произвольно.

4 Проверка на соответствие

Первоначально образцы должны пройти предварительное исследование, описанное в 5.1. Если в результате исследования обнаружатся серьезные дефекты покрытия полотен, такие образцы должны быть сняты с испытаний. Если образцы отвечают требованиям данного исследования, необходимо продолжить испытания согласно следующим условиям.

Испытанию подвергается комплект образцов, отобранных из каждой партии в соответствии с нормативным приложением А. Если испытание покажет, что образцы отвечают требованиям, представленным в таблицах 1-4, считается, что вся продукция, из которой были взяты образцы, соответствует требованиям настоящего стандарта.

Если испытуемый образец не отвечает какому-либо требованию из приведенных в таблицах 1-4, необходимо во второй раз повторить ту часть испытания, которую образец не прошел. С этой целью должны быть взяты две новые пробы из той же партии, что и исходный образец. Соответственно из каждой партии отбирают образцы для проведения повторных испытаний. Если результаты всех повторных испытаний соответствуют требованиям, представленным в таблицах 1-4, то считается, что вся продукция, из которой были взяты новые образцы, а также образец, не прошедший первоначальное испытание, отвечает требованиям настоящего стандарта. Если какой-либо результат повторных испытаний не соответствует требованиям, представленным в таблицах 1-4, то считается, что вся продукция, из которой были взяты данные образцы, не отвечает требованиям настоящего стандарта.

5 Технические требования

5.1 Предварительный осмотр

5.1.1 Общие сведения

Чтобы убедиться, что образцы не обладают явными недопустимыми дефектами, перед началом детального исследования и выполнением дорогостоящих испытаний необходимо провести предварительный осмотр согласно 5.1.2 и 5.1.3. В случае обнаружения явных дефектов дальнейший осмотр не проводят, а сам образец при этом считают не отвечающим требованиям настоящего стандарта. Это должно быть отражено в протоколе испытаний.

5.1.2 Визуальный контроль

Покрытие ткани должно быть равномерным, без трещин и иных дефектов. Допустимо наличие локальных дефектов, однако образец для испытаний должен быть вырезан из области ткани на расстоянии не менее 5 см от такого дефекта.

При рассмотрении с коэффициентом увеличения 6 покрытие должно быть цельным, без пор. Проводится осмотр 10 участков, каждый размером 2 см

2 см, равномерно распределенных по всей используемой ширине и длине пробы. Средняя плотность пор не должна превышать значение 10 на квадратный дециметр (то есть 2,5 раза общее число должно быть <10). Данное требование не относится к микроперфорированным изделиям.

Примечание - К микроперфорированным изделиям обычно прилагаются специальные инструкции по чистке.

Трикотажное полотно-основа не должно быть видно через покрытие, если только само покрытие не произведено из прозрачного материала. Контуры полотна-основы также не должны быть видны ни в том случае, когда полотно находится в ненатянутом состоянии, ни при его легком растяжении руками. Кроме того, полотно-основа не должно проступать из-за печати на нем или покрытия лаком. Если полотно-основа окажется заметно в каком-либо из этих случаев, испытание можно продолжить, но при этом факт видимости необходимо отметить в протоколе.

Примечание - Если смотать слишком тугой рулон, есть вероятность, что на поверхности изделия появится отпечаток другой стороны материала. Такие изделия допускаются к испытаниям, а отпечатки обычно пропадают. Они легко устраняются путем нагревания полотна с покрытием на плите при температуре около 100°С в течение нескольких минут.

Для испытаний допустимо согнуть материал на 180°, так, чтобы сторона с покрытием оказалась снаружи. При этом материал заметно не бледнеет. Если же материал побледнел, испытания можно продолжить, но в протоколе необходимо отметить данный факт.

5.1.3 Гомогенизация (желирование)

Необходимо контролировать степень желирования покрытия на полотне-основе в соответствии с ИСО 6451. Испытания прекращаются, если желирование компонентов перестает отвечать установленным требованиям.

5.2 Окраска, тиснение и отделка

Качество окраски, тиснения и отделки полотна с покрытием (как для одноцветных, так и для многоцветных материалов) должно отвечать требованиям в рамках договоренности между потребителем и поставщиком. За основу такой договоренности принимается эталонный образец, а также иллюстрирующие пояснения или иные способы, которые позволяют установить допустимые отклонения от эталонного образца.

Сравнение окраски различных образцов выполняется в соответствии с ИСО 105-В01.

Примечание - При соглашении заинтересованных сторон возможно проведение измерений различия окраски между испытуемым образцом и утвержденным эталоном с помощью соответствующих приборов. Однако следует отметить, что такие методы имеют свои недостатки. На результат измерений влияют состояние поверхности полотна с покрытием, блеск поверхности. Кроме того, наличие тиснения и небольшие различия в характере блеска вызывают отклонения результатов (причем эти отклонения могут быть значительны), в то время как сама окраска идентична. Обязательное применение спектрофотометра, оснащенного фотометрическим шаром, лишь частично позволяет устранить такие отклонения. Поэтому перед выполнением измерений окраски неизвестных образцов с помощью соответствующих приборов заинтересованным сторонам рекомендуется провести сравнительные испытания, которые позволят точно определить оптимальные условия измерений, а также установить допустимые отклонения. При этом используются образцы, прошедшие осмотр, по результатам которого они были приняты или отклонены согласно условиям ИСО 105-В01.

Блеск можно оценить с помощью измерителя блеска или рефлектометра, который определяет зеркальное отражение. Чувствительность такой аппаратуры изменяется пропорционально углу падения. Величина изменения зависит от степени блеска или тусклости. Для глянцевого, полуглянцевого и матового покрытия полотна обычно используют углы падения 20°, 60° и 85°. Однако для сильно матовых материалов чувствительность значительно падает. Более того, отражение может существенно зависеть от конкретного места на поверхности материала, что связано с рисунком тиснения. Учитывая данные замечания и тот факт, что результат измерений также зависит от аппаратуры, заинтересованным сторонам, решившим определить степень блеска таким образом, следует заранее проверить воспроизводимость измерительных приборов, которые используются при испытаниях материалов с покрытием.

5.3 Размеры полотна с покрытием

5.3.1 Рабочая ширина

Рабочая ширина полотна с покрытием, измеренная в соответствии с требованиями ИСО 2286-1, должна отвечать условиям, установленным в рамках соглашения между покупателем и поставщиком. С этой целью термин "рабочая ширина" подразумевает ширину полотна с нанесенным покрытием, отвечающим требованиям 5.1 (см. также примечание к 5.3.2).

5.3.2 Длина полотна в рулоне

Длина материала в рулоне, измеренная в соответствии с требованиями ИСО 2286-1, должна отвечать соглашению между покупателем и поставщиком, которое касается как выбранных длин, так и допустимых отклонений.

Примечание - Если полотно с покрытием поставляется исключительно в виде предварительно отрезанных кусков, приведенные понятия длины и ширины использовать невозможно. В этом случае покупателю и поставщику следует договориться о форме и размерах кусков, а также определить допустимые отклонения этих размеров. Рекомендуется в рамках такого соглашения составить чертеж в масштабе.

5.3.3 Толщина

Толщина полотна с покрытием, измеренная в соответствии со стандартом ИСО 2286-3 при давлении 2 кПа, должна отвечать требованиям, приведенным в таблице 1.

5.4 Требования к физическим величинам

5.4.1 Масса покрытия на единицу площади

Масса покрытия на единицу площади, измеренная в соответствии со стандартом ИСО 2286-2, должна отвечать требованиям, приведенным в таблице 1.

Таблица 1 - Толщина полотна с покрытием, а также масса покрытия на единицу площади

Свойство | Единица измерения | Твердое покрытие (Solid coating) | Слегка растянутое покрытие (Slightly expanded coating) | Растянутое покрытие (Expanded coating) | Метод испытаний |

Общая масса покрытия на единицу площади (Total mass of coating per unit area) | г/м |

|

|

| ИСО 2286-2 |

Толщина полотна с покрытием (номинальная) (Thickness of coated fabric nominal) | мм | От 0,75 до 1,0 | От 0,85 до 1,15 | От 1,10 до 1,40 | ИСО 2286-3 |

Допуск толщины (Tolerance on thickness) | мм | ±0,07 | ±0,10 | ±0,15 | - |

5.4.2 Механические свойства

Свойства полотна с покрытием должны отвечать требованиям, которые приведены в таблице 2.

Таблица 2 - Требования к механическим свойствам

Свойство | Единица измерения | Твердое покрытие (Solid coating) | Слегка растянутое покрытие (Slightly expanded coating) | Растянутое покрытие (Expanded coating) | Метод испытаний |

Прочность на растяжение (Tensile strength): | Н | ИСО 1421, метод 1 | |||

- продольное направление |

|

|

| ||

- поперечное направление |

|

|

| ||

Относительное удлинение при разрыве (Elongation at break): | % | ИСО 1421, метод 1 | |||

- продольное направление |

|

|

| ||

- поперечное направление |

|

|

| ||

Прочность на разрыв (Bursting strength) | кПа |

|

|

| ИСО 3303, метод В |

Удлинение (статическое) (Elongation): | % | Приложение В | |||

- продольное направление |

|

|

| ||

- поперечное направление |

|

|

| ||

Упругое восстановление (Elastic recovery): | % | Приложение В | |||

- продольное направление |

|

|

| ||

- поперечное направление |

|

|

| ||

Устойчивость к многократному изгибу (Resistance to flexing) | Число циклов |

|

|

| ИСО 7854, метод В |

или | |||||

к совместным излому при изгибе и истиранию (shear flexing and rubbing) | Число ходов |

|

|

| ИСО 5981, метод 2 |

Прочность на истирание | Число циклов |

|

|

| Приложение D |

Адгезия покрытия (Coating adhesion): | Н | ИСО 2411 | |||

- продольное направление |

|

|

| ||

- поперечное направление |

|

|

| ||

| |||||

5.4.3 Свойства поверхности

Свойства полотна с покрытием должны отвечать требованиям, которые приведены в таблице 3.

Таблица 3 - Свойства поверхности

Свойство | Метод испытаний | Твердое покрытие (Solid coating) | Слегка растянутое покрытие (Slightly expanded coating) | Растянутое покрытие (Expanded coating) |

Износ печати (Print wear) | Приложение С |

|

|

|

Устойчивость окраски к свету (Colour fastness to light) | ИСО 105-В02 |

|

|

|

Устойчивость окраски к сухому трению (Colour fastness to dry rubbing) | Приложение Е |

|

|

|

Устойчивость окраски к влажному трению (Colour fastness to wet rubbing) | Приложение Е |

|

|

|

Устойчивость окраски к трению с использованием мыльной воды | Приложение Е |

|

|

|

Устойчивость к слипанию (Blocking resistance) | ИСО 5978 | Разделение без повреждений поверхности | ||

| ||||

5.4.4 Свойства после старения

Пройдя процедуру ускоренного старения (образец выдерживается при температуре 85°С в условиях, описанных в ИСО 1419, согласно методу 1 в течение 168 ч), полотно с покрытием должно отвечать требованиям, которые приведены в таблице 4.

Таблица 4 - Свойства после старения

Свойство | Единица измерения | Твердое покрытие (Solid coating) | Слегка растянутое покрытие (Slightly expanded coating) | Растянутое покрытие (Expanded coating) | Метод испытаний |

Устойчивость к многократному изгибу | Число циклов |

|

|

| ИСО 7854, метод В |

Устойчивость к излому при изгибе и истиранию | Число ходов |

|

|

| ИСО 5981, метод 2 |

5.4.5 Характер горения

Характер горения полотна с покрытием должен отвечать всем существующим местным и национальным нормам.

Примечание - Невозможно установить априорные требования к характеристикам горения: готовые изделия, сделанные из полотен с покрытием и включающие различные вставки и структуры, должны удовлетворять требованиям безопасности. Причем характер возможного риска зависит непосредственно от конкретного места и среды, в которой используется изделие. Однако при этом производителям полотен с покрытием настоятельно рекомендуется предоставлять пользователям информацию о характере горения так, чтобы производители мебели могли выполнить предъявляемые нормативные требования, насколько это возможно.

6 Маркировка

При поставке каждый рулон полотна с покрытием должен иметь ярлык, на котором указывается следующая информация:

a) наименование или торговая марка производителя, а также информация, необходимая для точной идентификации полотна с покрытием;

b) стандарт полотна с покрытием: покрытие твердое, слегка растянутое или растянутое;

c) номер рулона и номер серии (если информация о принадлежности рулона к серии необходима);

d) цвет;

e) длина полотна с покрытием в рулоне;

f) рабочая ширина;

g) ссылка на настоящий стандарт.

7 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) ссылка на настоящий стандарт;

b) информация для идентификации испытуемого полотна с покрытием;

c) стандарт полотна с покрытием (твердое, слегка растянутое или растянутое покрытие);

d) информация об испытательной лаборатории, организации, проводящей испытания;

е) отметка о соответствии или несоответствии образца требованиям настоящего стандарта (во втором случае также указываются свойство или несколько свойств, которые не соответствуют приведенным требованиям);

f) информация о результатах, полученных при испытаниях согласно их описанию в 5.4.1-5.4.4;

g) данные, которые были получены в результате осмотров, проведенных в соответствии с описанием в 5.1 и 5.2;

h) рабочая ширина, длина полотна с покрытием в рулонах, установленные в соответствии с описанием в 5.3.1 и 5.3.2;

i) толщина полотна с покрытием, установленная в соответствии с описанием в 5.3.3;

j) информация о всех отклонениях от установленных процедур, а также все дополнительные замечания, влияние которых на результаты испытаний следует учесть.

Приложение А

(обязательное)

Метод отбора образцов для испытаний

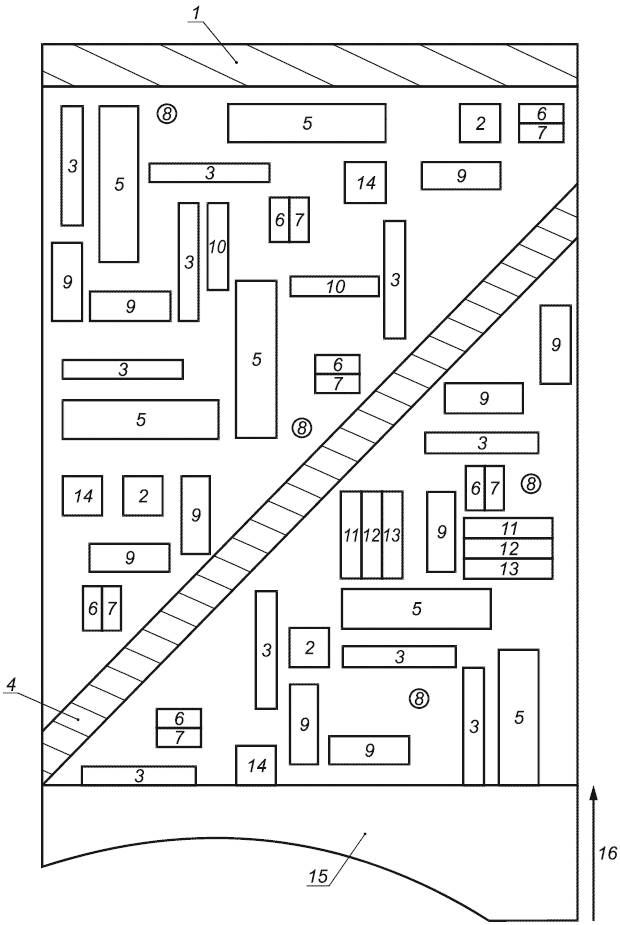

Образцы для испытаний отбирают согласно схеме (см. рисунок А.1). На схеме показаны позиции, которые соответствуют образцам для каждого типа испытаний. Образцы для предварительного осмотра и внешней оценки необходимо брать из наружной части образца, оставленной специально для такой цели. Исключением являются образцы для визуального исследования, которое позволяет обнаружить поры (см. 5.1.2) с помощью 6-кратной линзы. Такие образцы необходимо брать из диагональной области на схеме. Образцы, предназначенные для испытаний устойчивости окраски, должны включать всю цветовую палитру, присутствующую в материале. Если это невозможно, образцы необходимо отобрать так, чтобы каждый цвет присутствовал у не менее двух образцов для испытаний. Положение таких образцов несущественно, поэтому их можно взять из любой части по всей рабочей длине.

|

1 - определение толщины; 2 - масса покрытия на единицу площади; 3 - прочность на растяжение и относительное удлинение при разрыве; 4 - прочность на разрыв и определение пор; 5 - удлинение при постоянной нагрузке и упругое восстановление; 6 - изгиб (или совместный изгиб и истирание) перед старением; 7 - изгиб (или совместный изгиб и истирание) после старения; 8 - истирание; 9 - адгезия покрытия; 10 - износ печати; 11 - устойчивость окраски к сухому трению; 12 - устойчивость окраски к влажному трению; 13 - устойчивость окраски к трению с использованием мыльной воды; 14 - устойчивость к слипанию; 15 - предварительный осмотр и внешняя оценка; 16 - продольное направление (направление продольной резки).

Рисунок А.1 - Схема расположения образцов для испытаний

Приложение В

(обязательное)

Определение относительного удлинения и упругого восстановления

В.1 Общие сведения

Под воздействием растягивающей силы через определенный промежуток времени полотно с покрытием растягивается. Если остановить воздействие, длина полотна, как правило, уменьшается до своего первоначального значения. На практике вязкоупругие характеристики пластифицированного поливинилхлорида обусловливают появление остаточного удлинения, величина которого зависит от таких факторов, как значение приложенной силы, продолжительность воздействия, ширина, на которой прикладывается сила, упругость полотна с покрытием, температура и влажность во время испытаний, а также время, отведенное на восстановление после прекращения воздействия. Материал для обивки сидений должен быть упругим, а его остаточное удлинение на практике - небольшим.

Остаточное удлинение, выраженное в абсолютных единицах, не является достаточной мерой упругости полотна с покрытием. Более точное представление об упругости дает остаточное удлинение, выраженное в процентах от первоначального удлинения. Следует использовать значение удлинения за установленный период с момента прекращения воздействия, называемое упругим восстановлением.

Для того чтобы обеспечить точность испытаний, длина, на которой осуществляется воздействие, должна быть 200 мм. Для малорастяжимых полотен с покрытием это значение потребуется увеличить. В этом случае новое значение должно быть зафиксировано в протоколе испытаний. Вычисления проводятся согласно указанной длине.

В.2 Аппаратура

В.2.1 Два зажима, способные захватить образцы шириной 10 см. Первый (верхний) зажим крепится к жесткой раме так, чтобы образец для испытаний (после того как он установлен по центру и схвачен зажимом) находился в вертикальной плоскости. Конструкция второго (нижнего) зажима позволяет увеличивать его массу до 10 кг за счет добавления отдельных грузов. Высоту рамы выбирают так, чтобы образец под нагрузкой мог свободно растягиваться, не доставая до пола или лабораторной стойки.

В.2.2 Линейка, измеряющая с точностью до 0,5 мм.

В.3 Образцы для испытаний

Необходимо вырезать в соответствии со схемой в приложении А три образца размером 400 мм100 мм, длинная сторона которых вырезается в продольном направлении, а также три образца - в поперечном направлении. В соответствии с этим вырезанные образцы необходимо пометить.

В.4 Метод испытаний

Образцы кондиционируют в одной из атмосфер, которые определены в ИСО 2231. Испытания проводят в тех же атмосферных условиях.

Необходимо нарисовать две тонкие линии по всей длине каждого испытуемого образца. Линии располагают под прямым углом к наиболее длинной стороне на расстоянии 100 мм от каждого конца и 200 мм друг от друга. Затем перпендикулярно двум нарисованным линиям проводится третья линия, которая разделяет их посередине. Все измерения выполняются вдоль этой линии.

В центр верхнего зажима устанавливается образец так, чтобы расстояние линии у верхнего конца до тисков было не больше 50 мм. Второй конец образца крепится таким же образом в нижнем зажиме. Верхний зажим устанавливается на раме.

После этого необходимо аккуратно поставить дополнительный груз на нижний зажим - так, чтобы его общая масса составляла 10 кг, и засечь время. Через 10 мин необходимо измерить расстояние между двумя линиями с точностью до 0,5 мм.

Далее нагрузку снимают, извлекают образец из зажимов и помещают на ровную горизонтальную поверхность. Через 10 мин необходимо измерить расстояние между двумя линиями с точностью до 0,5 мм.

Повторяют процедуру с оставшимися образцами.

В.5 Запись результатов

В.5.1 Относительное удлинение, выраженное в процентах от исходного расстояния между двумя линиями, определяется по формуле:

![]() ,

,

где - расстояние между линиями после растяжения под действием постоянной силы, мм.

В.5.2 Упругое восстановление, выраженное в процентах, определяется по формуле:

![]() ,

,

где - расстояние между линиями после восстановления, мм.

В.5.3 Для каждого испытуемого образца подсчитывают относительное удлинение и упругое восстановление. В протокол заносятся средние значения этих показателей для трех образцов, сделанных в каждом направлении, с точностью до 0,5%. Если условия испытаний отличаются от вышеуказанных (например, выбрана другая длина образца), это также необходимо отметить в протоколе.

Приложение С

(обязательное)

Определение прочности печати на износ

С.1 Принцип

Проводят 500 циклов воздействия определенного абразивного материала под установленным давлением на образец для испытаний. Воздействие представляет собой простое гармоническое трение. После этого с помощью серой шкалы для оценки изменения окраски определяют различие между окраской образца, подвергшегося воздействию, и окраской части, не изношенной трением.

С.2 Аппаратура

Установка для испытаний должна соответствовать описанию, представленному в ИСО 105-Х12, но со следующими модификациями:

a) сила, прикладываемая к абразивному штифту, должна быть эквивалентна воздействию массы 1500 г на образец;

b) рабочая частота установки должна быть 0,25 Гц (т.е. 0,5 хода в секунду: каждый цикл - это один прямой ход штифта и один обратный);

c) в качестве абразива используется расшлихтованная, стравленная и отбеленная хлопчатобумажная ткань, не содержащая флуоресцентного осветлителя; рН водной вытяжки - не более 8; 93 г/м - масса на единицу площади. Структура ткани: 40 нитей/см, 39 нитей утка/см, плотность ткани по основе - 11,4 текс и плотность ткани по утку - 9,2 текс в полотняном переплетении;

d) серая шкала для оценки изменения окраски (см. ИСО 105-А02).

С.3 Образцы для испытаний

Из ткани с покрытием вырезают два образца, каждый размером 230 мм50 мм: длинная сторона первого образца должна быть параллельна продольному направлению материала, а длинная сторона второго - поперечному. Вырезают также два круглых куска отбеленной хлопчатобумажной ткани диаметром 30 мм каждый. Куски должны быть ровными, без узелков.

Примечание - Можно вырезать четыре куска хлопчатобумажной ткани и закрепить двойной слой абразивного материала на штифте. Таким образом, при каждом испытании необходимо будет менять только наружный слой, который соприкасается с образцом для испытаний.

С.4 Метод испытаний

Образцы для испытаний и хлопчатобумажную ткань кондиционируют в условиях, указанных в ИСО 2231.

Используя зажимы, необходимо закрепить испытуемый образец покрытием вверх на стенде установки. С помощью определенного давления должна поддерживаться плоская форма образца. С этой целью необходимо растянуть образец, имеющий трикотажное полотно-основу, приблизительно на 9%.

Перед испытанием с поверхности образца необходимо вытереть пыль чистой сухой тканью.

Далее прошедшую кондиционирование хлопчатобумажную ткань закрепляют на абразивном штифте. При этом атласная сторона хлопчатобумажной ткани должна быть обращена к испытуемому образцу, а ребристая сторона - к штифту. После этого штифт опускают на образец и включают установку, которая должна отработать 500 циклов. Процедуру повторяют, используя второй образец и второй кусок хлопчатобумажной ткани.

Затем необходимо оценить степень износа печати на поверхности образца. Для этого в качестве устройства сравнения используется серая шкала, отвечающая требованиям ИСО 105-А02. Если один образец показал более сильный износ печати, чем другой, в качестве результата испытания необходимо принять худший из двух показателей.

С.5 Запись результатов

В протоколе необходимо отметить изменение окраски той части образца, которая подверглась истиранию, по отношению к нетронутой части в соответствии с серой шкалой для оценки изменения окраски.

Приложение D

(обязательное)

Определение прочности отделочного слоя полотен с покрытием

D.1 Область применения

Данное испытание применяется к полотнам с полимерным покрытием, которые содержат растянутый промежуточный слой. Данный вид испытания применяется также к полотнам с твердым полимерным покрытием, которое включает промежуточный слой, визуально отличимый от отделочного покрытия. Данный вид испытания не применяется к материалам с гомогенным или однослойным покрытием.

D.2 Аппаратура

D.2.1 Установка для испытаний - тип прибора для испытаний по методу Мартиндейла (Martindale). Описание представлено в [1]. Установка должна отвечать следующим требованиям:

- частота вращения каждого внешнего штифта - (47,5±2,5) об/мин;

- отношение скоростей (внешние штифты: внутренние штифты) - 32:30;

- полный ход внешних штифтов - 60,5 мм;

- полный ход внутренних штифтов - 60,5 мм;

- рабочая площадь держателя образцов - 645 мм;

- давление на образец - 9,05 кПа.

Держатели образцов и абразивные плиты должны быть ровными и параллельными по всей поверхности. Привод двигателя установки должен подключаться к счетчику, определяющему число оборотов внешних штифтов, и снабжаться выключателем, который отключает установку для испытаний после отработки установленного числа циклов трения.

D.2.2 Абразивный материал - абразивная бумага на основе карбида кремния, класс Р180.

D.2.3 Жесткая нейлоновая платяная щетка.

D.3 Образцы для испытаний

Из ткани с покрытием вырезают или выбивают четыре круглых образца диаметром 38,0 мм. Образцы выбираются равномерно по всему доступному материалу, не затрагивая краев.

D.4 Метод испытаний

D.4.1 Кондиционирование

Кондиционирование образцов осуществляется согласно условиям ИСО 2231.

D.4.2 Проверка установки для испытаний

Необходимо убедиться, что установка для испытаний работает исправно. В частности, если одна из четырех головок все время дает результаты, отличные от остальных, необходимо ее проверить и исправить дефекты.

Установка для испытаний на абразивный износ должна устанавливаться на прочной ровной стойке. Три наружных кольца и металлические шарики должны быть чистыми и смазаны маслом.

Посадка стержня каждого держателя образцов должна быть свободной, но при этом стержень не должен ходить в кронштейне. Его необходимо смазать, чтобы избежать однонаправленного истирания.

Важно, чтобы держатели образцов были установлены параллельно плоским стальным абразивным плитам. В противном случае основной износ будет иметь место по краям образцов. Их параллельность необходимо проверить после сборки. Проверка также должна выполняться регулярно через определенные промежутки времени. Один из методов проверки заключается в следующем. Если калибр толщиной 0,025 мм для измерения зазоров не вставляется между держателем образцов и плитой ни в одной точке, то проверка прошла успешно. При этом в держателе образцов или на пластине не должно быть ткани, а каждый держатель должен быть размещен на латунной пластине.

Данная проверка выполняется для нескольких позиций держателя образцов. Неполадки, выявленные во время проверки, могут быть обусловлены следующими причинами:

a) погнута ось держателя;

b) неправильная посадка консоли держателя, которая крепится к латунной пластине;

c) абразивная плита не параллельна плоскости движения латунной пластины.

В последнем случае неполадку необходимо исправить следующим образом. Удалив направляющие штырьки из трех приводных дисков, необходимо зафиксировать циферблатный индикатор вместо консоли держателя образца - так, чтобы стержень двигался вдоль абразивной плиты в результате ручного перемещения латунной пластины. Если показания индикатора отклоняются более чем на 0,05 мм по всей поверхности плиты, необходимо ослабить винты, крепящие плиту к основанию, и подложить тонкие полоски бумаги или металлические клинья там, где это необходимо. После этого затянуть винты и провести повторную проверку.

D.4.3 Определение прочности

Четыре круглых образца (D.3) закрепляют в каждом держателе. Образцы должны быть натянуты. Для этого необходимо надавить на держатель, прижать его к металлической пластине, имеющейся в основании установки (D.2.1), и закрепить винты. Затем необходимо вырезать четыре новых куска абразивного материала (D.2.2), каждый размером 125 мм125 мм, и установить по одному куску на каждой из четырех плит. Абразивный материал должен быть слегка натянут. Для этого на его поверхность перед затягиванием металлического каркаса помещается груз. Далее держатели образцов необходимо закрепить на двигающейся пластине под определенной нагрузкой и запустить установку. В начале каждого теста куски абразивного материала заменяют на новые.

Устанавливая и проверяя образцы, нужно следить, чтобы они не попали в детали установки для испытаний. Если это произошло, образец необходимо снять с испытаний, а на его место приготовить новый.

Испытание продолжается в течение минимального числа циклов, определенного в таблице 2. Через каждые 200 циклов абразивный материал необходимо очищать щеткой (D.2.3) и обдувать. Не допускается использование абразивного материала, отработавшего 1000 циклов.

D.5 Запись результатов

После отработки установленного числа циклов область образца, подвергшуюся истиранию, исследуют с помощью 50-миллиметровой карты в форме диска, в которой имеется отверстие диаметром 15 мм. Эту карту помещают на образец для испытаний по центру над испытательной головкой.

В протоколе отмечается, проявился ли пористый (или твердый промежуточный) слой.

Приложение Е

(обязательное)

Определение устойчивости окраски к трению

Метод испытаний должен соответствовать методу, который описан в ИСО 105-Х12. При этом вносятся следующие изменения:

a) рабочая частота установки для испытаний должна быть 0,25 Гц (т.е. 0,5 хода в секунду: каждый цикл - это один прямой и один обратный ход);

b) число ходов должно быть 20 (10 прямых и 10 обратных);

c) образец подвергают трению в соответствии с методом, описанным в приложении С настоящего стандарта.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 105-А02:1993 | IDT | ГОСТ ISO 105-А02-2013 "Материалы текстильные. Определение устойчивости окраски. Часть А02. Серая шкала для оценки изменения окраски" |

ISO 105-B01:1994 | - | * |

ISO 105-B02:1994 | - | * |

ISO 105-X12:2001 | IDT | ГОСТ ISO 105-X12-2014 "Материалы текстильные. Определение устойчивости окраски. Часть Х12. Метод определения устойчивости окраски к трению" |

ISO 1419:1995 | - | * |

ISO 1421:1998 | - | * |

ISO 2231:1989 | - | * |

ISO 2286:1998 (all parts) | - | * |

ISO 2411:2000 | - | * |

ISO 3303:1990 | - | * |

ISO 5978:1990 | - | * |

ISO 5981:1997 | - | * |

ISO 6451:1982 | - | * |

ISO 7854:1995 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык настоящего международного стандарта. Перевод настоящего международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT- идентичные стандарты. | ||

Библиография

[1] Martindale, J. Text. Ins., 33 (1942), Т.151

УДК 677.04.001.4:006.354 | ОКС 59.080.40 |

97.140 | |

Ключевые слова: ткани мебельные, полотна трикотажные с покрытием, поливинилхлоридное покрытие, образцы, требования | |

Электронный текст документа

и сверен по:

, 2019