ГОСТ 12422-78

Группа М99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ ШЕЛКОВЫЕ ТЕХНИЧЕСКИЕ

Методы испытаний

Silk technical fabrics. Test methods

ОКСТУ 8378

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

РАЗРАБОТЧИКИ

И.А.Димитриева, Л.О.Михайловская, Н.В.Юдицкая, М.В.Кудашова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартизации от 06.07.78 N 1834

3. ВЗАМЕН ГОСТ 12422-66

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 1012-72 | 7.2 |

ГОСТ 3118-77 | 9.2 |

ГОСТ 3811-72 | 2.1 |

ГОСТ 3812-72 | 3.1 |

ГОСТ 3813-72 | 4.1 |

ГОСТ 6709-72 | 10.2 |

ГОСТ 9733.0-83; ГОСТ 9733.1-91; ГОСТ 9733.2-91; ГОСТ 9733.3-83-ГОСТ 9733.27-83 | 6.1 |

ГОСТ 12088-77 | 5.1 |

ГОСТ 17299-78 | 7а.2 |

ГОСТ 22849-77 | 10.2 |

ГОСТ 24104-88 | 7.2; 7а.2 |

ГОСТ 27067-86 | 9.2 |

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями N 1, 2, утвержденными в феврале 1985 г., октябре 1989 г. (ИУС 5-85, 1-90)

Настоящий стандарт распространяется на технические ткани, вырабатываемые по основе из натурального шелка, шелковой пряжи и химических нитей, а по утку из всех видов текстильных нитей и пряжи, и устанавливает методы определения:

- физико-механических показателей:

- линейных размеров;

- поверхностной плотности;

- плотности по основе и утку;

- разрывной нагрузки и удлинения при разрыве;

- воздухопроницаемости

и дополнительно для тканей из натурального шелка физико-химических показателей:

- устойчивости окрасок;

- массовой доли жира и мыла;

- массовой доли золы;

- наличия железа;

- степени отварки.

Применение методов предусматривается в государственных стандартах и другой нормативно-технической документации, устанавливающих технические требования на шелковые технические ткани.

(Измененная редакция, Изм. N 2).

1. ОТБОР ПРОБ

1.1. Отбор точечных проб проводят по ГОСТ 20566 со следующим дополнением: для тканей, контролируемых по каждому куску, пробы от любого места куска, но не ближе 3 м от края куска. Оставшийся отрезок куска ткани должен соответствовать требованиям нормативно-технической документации, устанавливающей минимальные размеры отрезов в составном куске.

(Измененная редакция, Изм. N 1, 2).

1.2. (Исключен, Изм. N 1).

2. МЕТОДЫ ОПРЕДЕЛЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ И ПОВЕРХНОСТНОЙ ПЛОТНОСТИ

2.1. Длину и ширину куска ткани определяют по ГОСТ 3811 со следующими дополнениями:

- для тканей, контролируемых по каждому куску, ширину ткани определяют путем измерения ее в пяти местах;

- за показатель ширины ткани для авиационной промышленности принимают показатель отдельного измерения минимального значения.

2.2. Поверхностную плотность ткани определяют по ГОСТ 3811.

(Измененная редакция, Изм. N 1).

3. МЕТОД ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ПО ОСНОВЕ И УТКУ

3.1. Плотность ткани по основе и утку определяют по ГОСТ 3812 и по действующей нормативно-технической документации. При возникновении разногласий испытания проводят по ГОСТ 3812.

(Измененная редакция, Изм. N 1).

4. МЕТОДЫ ОПРЕДЕЛЕНИЯ РАЗРЫВНОЙ НАГРУЗКИ И УДЛИНЕНИЯ ПРИ РАЗРЫВЕ

4.1. Разрывную нагрузку и удлинение при разрыве определяют по ГОСТ 3813 со следующими дополнениями.

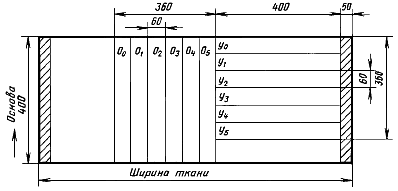

4.1.1. При раскрое точечной пробы для определения разрывной нагрузки и удлинения независимо от ширины ткани и размеров элементарных проб необходимо пользоваться схемой, приведенной на чертеже.

(Измененная редакция, Изм. N 1, 2).

4.1.2. Для тканей, контролируемых по каждому куску по физико-механическим показателям, разрывную нагрузку определяют испытанием пяти элементарных проб по основе и пяти элементарных проб по утку.

4.1.3. За показатель разрывной нагрузки технических тканей для авиационной промышленности принимают показатель отдельной элементарной пробы минимального значения.

4.1.2, 4.1.3. (Измененная редакция, Изм. N 2).

5. МЕТОД ОПРЕДЕЛЕНИЯ ВОЗДУХОПРОНИЦАЕМОСТИ

5.1. Воздухопроницаемость определяют по ГОСТ 12088.

6. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ОКРАСОК

6.1. Устойчивость окрасок определяют по ГОСТ 9733.0-ГОСТ 9733.27.

7. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ЖИРА

7.1. Отбор проб

От точечной пробы, отобранной согласно п.1.1, отрезают две элементарные пробы массой 4-5 г каждая.

(Измененная редакция, Изм. N 1).

7.2. Аппаратура и реактивы

Для проведения испытания применяют:

- аппарат Сокслета;

- шкаф сушильный;

- бюксы;

- колбы;

- весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104*;

_______________

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - .

- бензин Б-95/130 и Б-91/115 по ГОСТ 1012, перегнанный.

(Измененная редакция, Изм. N 1, 2).

7.3. Подготовка к испытанию

Обе элементарные пробы, помещенные в бюксы, сушат в сушильном шкафу при температуре от 100 до 105 °С до постоянной массы и взвешивают с погрешностью до 0,0001 г.

7.4. Проведение испытания

Взвешенные пробы помещают в аппарат Сокслета с предварительно взвешенной с погрешностью до 0,0001 г колбой и экстрагируют в течение 1,5-2,0 ч бензином Б-70. В качестве нагревателя используют колбонагреватель или песчаную баню. Экстрагирование считают законченным после шестикратного сифонирования. По окончании экстрагирования аппарат Сокслета приподнимают над нагревателем, пробу вынимают из аппарата и слегка отжимают. Экстракт отгоняют до тех пор, пока в колбе останется 3-5 см раствора. Для полного удаления растворителя колбу помещают в сушильный шкаф и сушат при температуре от 80 до 90 °С до постоянной массы с погрешностью до 0,0001 г.

7.5 Обработка результатов

Массовую долю жира () в процентах вычисляют по формуле

![]() ,

,

где - масса колбы с высушенным остатком экстракта, г;

- масса высушенной колбы, г;

- масса исходной колбы, г.

За окончательный результат испытания принимают среднее арифметическое результатов двух параллельных определений. Вычисления производят до второго десятичного знака с последующим округлением до первого десятичного знака.

7.3-7.5. (Измененная редакция, Изм. N 1).

7а. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ МЫЛА

7а.1. Отбор проб

Используют две элементарные пробы после определения массовой доли жира.

7а.2. Аппаратура и реактивы

Для проведения испытания применяют:

- аппарат Сокслета;

- шкаф сушильный;

- колбы;

- весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104;

- этиловый спирт по ГОСТ 17299.

7а.3. Проведение испытания

Элементарные пробы после экстрагирования бензином подвергают дальнейшему экстрагированию этиловым спиртом. Экстрагирование производят в том же аппарате Сокслета, но в другой, предварительно взвешенной с погрешностью до 0,0001 г колбой, в течение 3,0-3,5 ч и считают законченным после семи-восьмикратного сифонирования.

Экстракт отгоняют до тех пор, пока в колбе останется 3-5 см раствора. Для полного удаления растворителя колбу помещают в сушильный шкаф и сушат при температуре от 80 до 90 °С до постоянной массы.

7а.4. Обработка результатов

Массовую долю мыла () в процентах вычисляют по формуле

![]() ,

,

где - масса колбы с высушенным остатком экстракта, г;

- масса высушенной колбы, г;

- масса исходной пробы, г.

За окончательный результат испытания принимают среднее арифметическое результатов двух параллельных определений. Вычисление производят до второго десятичного знака с последующим округлением до первого десятичного знака.

Разд.7а. (Введен дополнительно, Изм. N 1).

8. МЕТОД ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ЗОЛЫ

8.1. Отбор проб

От каждой элементарной пробы массой 4-5 г после определения массовой доли мыла и жира отбирают элементарную пробу массой от 0,5 до 1,0 г.

(Измененная редакция, Изм. N 2).

8.2. Аппаратура

Для проведения испытания применяют:

- печь муфельную;

- тигли фарфоровые;

- эксикатор;

- весы аналитические.

8.3. Проведение испытания

Элементарные пробы, каждую в отдельности, помещают в предварительно прокаленные и доведенные до постоянной массы фарфоровые тигли и переносят в нагретую муфельную печь, где прокаливают (сжигают) в течение 1 ч до постоянной массы.

Тигли после прокаливания помещают в эксикатор и после охлаждения взвешивают с погрешностью не более 0,0001 г.

(Измененная редакция, Изм. N 1, 2).

8.4. Обработка результатов

Массовую долю золы () в процентах вычисляют по формуле

![]() ,

,

где - масса пробы, г;

- постоянная масса тигля, г;

- постоянная масса тигля с золой, г.

За окончательный результат испытания принимают среднее арифметическое результатов двух параллельных определений. Вычисления производят до второго десятичного знака с последующим округлением до первого десятичного знака.

9. МЕТОД ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ЖЕЛЕЗА

9.1. Отбор проб

Из середины точечной пробы ткани, отобранной в соответствии с п.1.1, вырезают элементарную пробу размером (100х100) мм с погрешностью не более 1,0.

(Измененная редакция, Изм. N 2).

9.2. Аппаратура и реактивы

Для проведения испытания применяют:

- пластину стеклянную размером 13х13 см;

- кислоту соляную по ГОСТ 3118, плотностью 1,19 г/см;

- аммоний роданистый по ГОСТ 27067.

9.3. Проведение испытания

Элементарную пробу ткани помещают в расправленном виде на чистую стеклянную пластину и наносят на нее в 5-10 местах по одной капле соляной кислоты, разведенной в отношении 1:8. По истечении 15 с наносят на те же места по одной капле раствор аммония с массовой долей 10% и через 10 с наблюдают за элементарной пробой, на которой не должно быть розовых точек. Появление розовых точек свидетельствует о наличии железа.

(Измененная редакция, Изм. N 2).

10. МЕТОД ОПРЕДЕЛЕНИЯ СТЕПЕНИ ОТВАРКИ

10.1. Отбор проб

Из точечной пробы ткани, отобранной в соответствии с п.1.1, вырезают элементарную пробу размером (50х50) мм с погрешностью не более 1,0.

10.2. Аппаратура и реактивы

Для проведения испытания применяют:

- колбу вместимостью 1000 см;

- воронку диаметром 9-10 см;

- бойки с утолщением;

- краситель прямой синий СВ пр. по ГОСТ 22849-77;

- краситель дисперсный желтый пр. 2К по нормативно-технической документации;

- сульфасид-31 по нормативно-технической документации;

- фиксанал KНРО

по нормативно-технической документации;

- воду дистиллированную по ГОСТ 6709.

10.3. Подготовка к испытанию

Для проведения испытания приготовляют реактив из следующих компонентов:

- краситель прямой синий св. пр. - 4,0 г;

- краситель дисперсный желтый пр. 2K - 3,0 г;

- сульфасид-31;

- буферный раствор рН 6,86 - 100 мг;

- вода дистиллированная - до 100 см.

Буферный раствор приготовляют из фиксаналов (ампулы с KНРО

и Н

РО

- рН 6,86/25 °С) для рН-метрии. Для этого в мерную колбу вместимостью 1000 см

вставляют воронку диаметром 9-10 см, в которую вставлен боек с утолщением. Углублением на дне ампулы слегка ударяют об острие бойка и вторым бойком пробивают верхнее углубление ампулы. Ампулу тщательно промывают водой. После растворения содержимого ампулы объем жидкости доводят до метки и тщательно перемешивают раствор.

Затем растворяют красители в 1 дм дистиллированной воды с сульфасид-31 при комнатной температуре и добавляют буферный раствор.

10.1-10.3. (Измененная редакция, Изм. N 2).

10.4. Проведение испытания

Пробу ткани промывают в проточной воде и опускают в 20 см раствора реактива

на 1-2 мин при комнатной температуре, постоянно перемешивая раствор с элементарной пробой. Затем элементарную пробу ткани вынимают из раствора и промывают в проточной холодной воде.

При полной отварке элементарная проба ткани приобретает желтый цвет; появление грязноватого темно-синего цвета свидетельствует о неполной отварке.

(Измененная редакция, Изм. N 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999