БЗ 7-2004

ГОСТ 28790-90 (ИСО 5979-82)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ИЛИ ПЛАСТМАССОВЫМ ПОКРЫТИЕМ

ОПРЕДЕЛЕНИЕ ГИБКОСТИ.

МЕТОД ПЛОСКОЙ ПЕТЛИ

Издание официальное

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ИЛИ ПЛАСТМАССОВЫМ ПОКРЫТИЕМ

Определение гибкости. Метод плоской петли

Rubber or plastics coated fabrics.

Determination of flexibility

ГОСТ 28790-90 (ИСО 5979-82)

МКС 59.080.40 ОКСТУ 2509

Дата введения 01.01.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий стандарт устанавливает метод определения гибкости некоторых тканей с резиновым или пластмассовым покрытием без обработки и подвергнутых определенной обработке.

1.2. Этот метод неприменим к тканям с покрытием, которые при нарезании на маленькие образцы имеют тенденцию сворачиваться или скручиваться в спираль; метод неприменим также к тканям с покрытием, являющимся слишком жестким, чтобы образовать петлю.

2. ССЫЛКА

ИСО 2231—73 «Ткани с резиновым или пластмассовым покрытием. Стандартные условия кондиционирования и испытания».

3. СУЩНОСТЬ МЕТОДА

Образование петли из прямоугольной полоски ткани с покрытием, лежащей на горизонтальной плоскости, соединением друг с другом двух концов полоски и прижатием этих концов стальным бруском. Измерение высоты образующейся петли.

Гибкость образца характеризуется высотой петли. Зависимость обратная, т. е. чем ниже высота петли, тем выше гибкость ткани.

4. АППАРАТУРА ДЛЯ ПРОВ1ДЕНИЯ ИСПЫТАНИЯ

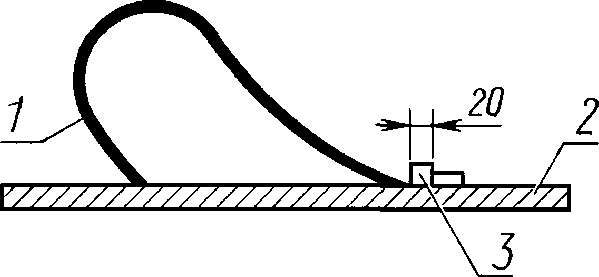

{см. чертеж)

4.1. Плоская прямоугольная пластинка с заплечиком, расположенным у одного из концов перпендикулярно к краю пластинки.

Примечание. Размеры на чертеже приведены в качестве примера; они могут быть увеличены, чтобы дать возможность разместить на той же пластинке несколько образцов.

4.2. Стальной брусок из нержавеющей или коррозионно-стойкой стали длиной 200 мм, квадратного сечения со стороной 20 мм.

4.3. Линейка с миллиметровой шкалой.

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1991 © Стандартинформ, 2005

Установка для испытания

1 | |||||

700 | |||||

1 — образец для испытания; 2 — заплечик; 3 — стальной брусок

5. ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ

5Л. Форма и размеры

Образец для испытания имеет форму прямоугольника длиной 600 мм и шириной 100 мм.

5.2. Число образцов

Используют три образца, вырезанные в продольном направлении, и три образца, вырезанные в поперечном направлении.

5.3. Отбор образца

Образцы должны изготовляться таким образом, чтобы их наружные кромки располагались на расстоянии не менее 100 мм от края ткани с покрытием. Образцы должны быть вырезаны из ткани на расстоянии более 1000 мм от ее конца или в местах, имеющих складки или очевидные дефекты.

6. ИНТЕРВАЛ ВРЕМЕНИ МЕЖДУ ИЗГОТОВЛЕНИЕМ ТКАНИ И ПРОВЕДЕНИЕМ ИСПЫТАНИЙ

6.1. Минимальное время между изготовлением и испытанием ткани — 16 ч.

6.2. При испытании тканей с покрытием, не являющихся товарной продукцией, максимальное время между изготовлением ткани и ее испытанием — 4 недели; оценочные испытания с целью сравнения должны, по возможности, выполняться в тот же интервал времени.

6.3. При испытании товарной продукции время между изготовлением ткани и ее испытанием не должно превышать 3 мес. В других случаях испытания проводят в течение 2 мес. со дня приобретения ткани.

7. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ

Испытания проводят при температуре и относительной влажности, указанных в разд. 8.

8. КОНДИЦИОНИРОВАНИЕ ОБРАЗЦОВ

Образцы для испытаний кондиционируют 24 ч в условиях атмосферы А.

Чтобы избежать деформации образцов во время кондиционирования, их следует располагать на горизонтальной поверхности и сторона образца, образующая верхнюю поверхность петли, должна быть повернута вверх.

Примечание. Для различных условий кондиционирования могут быть получены различные результаты испытаний.

9. ПРОВВДЕНИЕ ИСПЫТАНИЯ

Поверхность пластины (п. 4.1) равномерно опудривают стеаратом цинка или тальком. Удерживая концы образца ткани с покрытием пальцами, помещают образец на пластину таким образом, чтобы одна его сторона находилась на пластине и один конец примыкал к заплечику (выбор зависит от применяемой ткани и может определяться по согласованию заинтересованных сторон). Испытания могут быть повторены после переворачивания образца на другую сторону.

Укладывают один конец образца на другой (так, чтобы образовалась петля), прижимая концы к заплечику.

Укладывают стальной брусок (п. 4.2) на сведенные концы образца.

Выдерживают образец в этом положении в течение 5 мин.

Измеряют линейкой (п. 4.3) максимальную высоту двух сторон петли каждого испытанного образца относительно пластины.

10. ОБРАБОТКА РЕЗУЛЬТАТОВ

10.1. Для каждого из двух направлений ткани изготавливают три образца.

10.2. Для каждого образца, вырезанного в продольном направлении ткани, определяют максимальную высоту петли с обеих сторон. Для получения результата испытания образца, вырезанного в продольном направлении, берут среднеарифметическое значение шести измерений.

10.3. Повторяют процедуру испытания, описанную в п. 10.2, для образцов, вырезанных в поперечном направлении.

11. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

1) полное описание испытуемого материала;

2) ссылку на настоящий стандарт;

3) указание (или ссылку) испытуемой стороны материала;

4) высоту петли при каждом испытании;

5) среднеарифметическое значение результатов испытания каждого образца:

1 — для образца, вырезанного в продольном направлении;

2 — для образца, вырезанного в поперечном направлении;

6) состояние образца, подвергнутого испытанию;

7) проводилось ли испытание ткани с покрытием в поставляемом состоянии или ткани, подвергнутой определенной обработке (сообщить подробные сведения);

8) отклонение от описанной процедуры испытания (достигнутое в результате соглашения или иным путем).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством легкой промышленности РСФСР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17Л2.90 № 3162

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 5979—82 «Ткани с резиновым или пластмассовым покрытием. Определение гибкости. Метод плоской петли» и полностью ему соответствует

3. ВВВДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Раздел, в котором приведена ссылка | Обозначение соответствующего стандарта | Обозначение отечественного нормативнотехнического документа, на который дана ссылка |

2 | ИСО 2231-73 | Требования указаны в разд. 8 настоящего стандарта |

5. Ограничение срока действия снято по протоколу № 7—95 Межгосударственного совета по стандартизации, метрологии и сертификации (НУС 11—95)

6. ПЕРЕИЗДАНИЕ. Август 2005.

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор В. И. Варенцова Компьютерная верстка А.Н. Золотаревой

Подписано в печать 30.08.2005. Формат 60х84*/8- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Усл.печл. 0,93.

Уч.-издл. 0,37. Тираж 60 экз. Зак. 656. С 1813.

ФГУП «Стандартинформ», 123995 Москва, Гранатный пер., 4.

Набрано во ФГУП «Стандартинформ» на ПЭВМ.

Отпечатано в филиале ФГУП «Стандартинформ» — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.