ГОСТ Р ИСО 12947-1-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ТЕКСТИЛЬНЫЕ

Определение устойчивости к истиранию полотен по методу Мартиндейла

Часть 1

Устройство для испытания по методу истирания Мартиндейла

Textiles. Determination of the abrasion resistance of fabrics by the Martindale method. Part 1. Martindale abrasion testing apparatus

ОКС 59.080.30

Дата введения 2013-01-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 442 "Хлопок", Открытым акционерным обществом "Центральный Научно-исследовательский текстильный институт" (ОАО "ЦНИТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2011 г. N 293-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12947-1:1998* "Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 1. Устройство для испытания по методу истирания Мартиндейла" (ISO 12947-1:1998 "Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 1: Martindale abrasion testing apparatus", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Целью настоящего стандарта является определение требований, предъявляемых к устройству и вспомогательным материалам для испытаний на устойчивость к истиранию по методу Мартиндейла. Испытания на устойчивость к истиранию полотен по методу Мартиндейла применимы:

a) к тканям и трикотажным полотнам;

b) к ворсовым текстильным материалам с высотой ворса до 2 мм;

c) к нетканым материалам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ISO 137:1975, Wool - Determination of fibre diameter - Projection microscope method (Шерсть. Определение диаметра волокна. Метод проекционного микроскопа)

________________

Действует ISO 137:2015.

ISO 286-2:1988, ISO system of limits and fits - Part 2: Tables of standard tolerance grades and limit deviations for holes and shafts (Допуски и посадки по системе ИСО. Часть 2. Таблицы классов стандартных допусков и предельных отклонений на размеры отверстий и валов)

ISO 845:1988, Cellular plastics and rubbers - Determination of apparent (bulk) density (Поропласты и пористая резина. Определение кажущейся плотности)

ISO 2060:1994, Textiles - Yarn from packages - Determination of linear density (mass per unit length) - Skein method [Материалы текстильные. Пряжа с паковки. Определение линейной плотности (массы на единицу длины). Метод мотков]

ISO 2061:1995, Textiles - Determination of twist in yarns - Direct counting method (Материалы текстильные. Определение крутки пряжи. Метод непосредственного раскручивания)

________________

Действует ISO 2061:2015.

ISO 2286-3:1998, Rubber- or plastics-coated fabrics - Determination of roll characteristics - Part 3: Method for the determination of thickness (Прорезиненные или покрытые пластмассой ткани. Определение характеристик рулона. Часть 3. Методика определения толщины)

________________

Действует ISO 2286-3:2016.

ISO 3074:1975, Wool - Determination of dichloromethane - Soluble matter in combed sliver (Шерсть. Определение дихлорметаном. Растворимые вещества в кардоленте)

________________

Действует ISO 3074:2014.

ISO 3801:1977, Textiles - Woven fabrics - Determination of mass per unit length and mass per unit area (Материалы текстильные. Тканые полотна. Определение массы на единицу длины и массы на единицу площади)

ISO 5084:1996, Textiles - Determination of thickness of textiles and textile products (Материалы текстильные. Определение толщины текстильных материалов и текстильной продукции)

ISO 7211-2:1984, Textiles - Woven Fabrics - Construction - Methods of analysis - Part 2: Determination of number of threads per unit length (Материалы текстильные. Тканые полотна. Конструкция. Методы анализа. Часть 2. Определение числа нитей на единицу длины)

ISO 12947-2:1998, Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 2: Determination of specimen breakdown (Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 2. Определение момента разрушения образца)

________________

Действует ISO 12947-2:2016.

ISO 12947-3:1998, Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 3: Determination of mass loss (Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 3. Определение потери массы)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 цикл истирания: Один оборот двух внешних приводов истирающего устройства Мартиндейла.

3.2 полный цикл истирания: Законченность всех поступательных истирающих движений, следующих по фигуре Лиссажу, включающей 16 циклов, т.е. 16 вращений двух внешних приводов и 15 вращений внутреннего привода истирающего устройства Мартиндейла.

3.3 контрольный интервал: Отслеживаемое лаборантом число циклов.

3.4 фигура Лиссажу: Фигуры, создаваемые движением, при котором происходят изменения от окружности до постоянно сужающихся эллипсов, пока не произойдет переход в прямую линию, которая затем преобразуется в расширяющиеся эллипсы в диагонально противоположном направлении, пока не произойдет повторение цикла.

3.5 рабочая зона: Столик для истирания.

4 Сущность метода

Текстильный образец круглой формы, описывающий фигуру Лиссажу, подвергают истиранию абразивным средством под определенным давлением.

В зависимости от применяемого метода (ИСО 12947-2, ИСО 12947-3, ИСО 12947-4), в держатель проб заправляют либо сам образец пробы, либо абразивное средство, свободно вращающиеся вокруг своей оси, перпендикулярной к горизонтальной плоскости.

Абразивное полотно воздействует на образец с заранее заданным числом циклов истирания. Это число циклов и составляет те интервалы осмотра, которые выбирают в зависимости от типа материала и метода оценки.

5 Оборудование

5.1 Описание конструкции

Прибор для испытаний состоит из основной платформы, на которой крепятся столик для истирания и механизм привода. Механизм привода состоит из двух внешних приводов и внутреннего привода, которые заставляют ведущую пластину держателя пробы двигаться по фигуре Лиссажу (см. приложение А).

Примечание - Прибор для испытания по методу Мартиндейла осуществляет неидеальное движение по фигуре Лиссажу.

Ведущая пластина держателя пробы приводится в движение в горизонтальной плоскости механизмом привода таким образом, что каждая точка ведущей пластины описывает ту же фигуру Лиссажу.

На ведущей пластине с прорезями для низкофрикционных подшипников размещаются оси держателей пробы. Держатель пробы состоит из основания, втулки и гайки.

Нижний конец каждой оси держателя пробы вставлен в основание держателя. Верхний конец оси служит для крепления нагружающего элемента.

Прибор должен содержать счетчик, который должен считать каждый единичный цикл одного из внешних приводов.

5.2 Привод и основные приспособления

5.2.1 Привод

Привод должен быть смонтирован таким образом, чтобы горячий воздушный поток, исходящий из крыльчатки двигателя, не смог достичь истираемой поверхности.

Держатель пробы приводится в движение посредством:

a) двух внешних блоков с синхронизированным приводом, в которых:

- расстояние между осями приводов блоков от их центральной оси (30,25±0,25) мм;

- частота вращения внешнего привода блоков (47,5±2,5) мин;

b) внутреннего привода блока, в котором:

- расстояние оси привода блока от центральной оси (30,25±0,25) мм;

- частота вращения привода блока (44,5±2,4) мин.

Передаточное отношение внешнего привода блоков к внутреннему приводу блока должно быть 16:15, т.е. после 16 оборотов внешнего блока и 15 оборотов внутреннего блока фигура Лиссажу возвратится в исходное положение.

Максимальная длина траектории ведущей пластины держателя пробы как в продольном, так и поперечном направлении должна быть (60,5±0,5) мм.

5.2.2 Счетчик

Счетчик для подсчета числа циклов истирания, пригодный для измерения с точностью в пределах одного цикла.

5.2.3 Столик для истирания

Каждый столик для истирания состоит из следующих элементов:

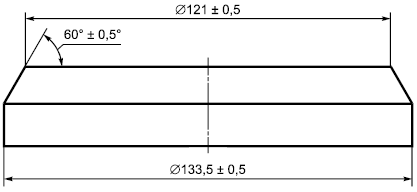

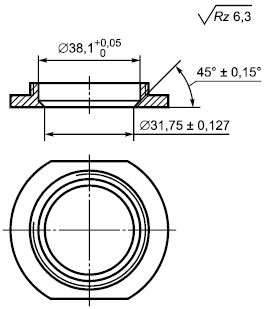

a) столик для истирания (см. рисунок 1);

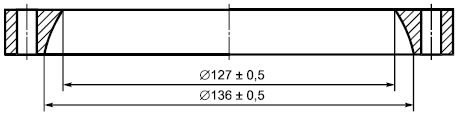

b) прижимное кольцо (см. рисунок 2);

c) прижимной механизм для закрепления прижимного кольца;

d) прижимающий груз массой (2,5±0,5) кг и диаметром (120±10) мм.

|

Рисунок 1 - Столик для истирания

|

Рисунок 2 - Прижимное кольцо

5.3 Ведущая пластина держателя пробы

Ведущая пластина держателя пробы - это пластина, на которой три направляющих вовлекают в движение блоки приводов. При движении ведущей пластины держателя пробы направляющие сохраняют плавность и низкую вибрацию.

Оси держателей пробы свободно вращаются на двух подшипниках, ориентированы по отношению к центру каждого столика для истирания и независимы от перемещений блоков приводов в направляющих (см. также 7.2).

Основные требования, предъявляемые к гнездам подшипников и самим подшипникам, следующие:

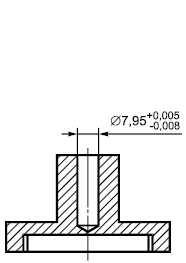

a) общая длина гнезда подшипника (31,750±0,127) мм;

b) диаметр подшипника должен быть 7,950 мм с полем допуска H9, требуемая ось держателя пробы диаметром 7,950 мм с полем допуска f7 согласно ИСО 286-2.

5.4 Держатель пробы

Держатель пробы состоит из следующих элементов:

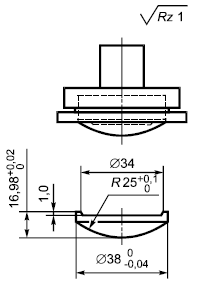

a) ось держателя пробы (см. рисунок 3);

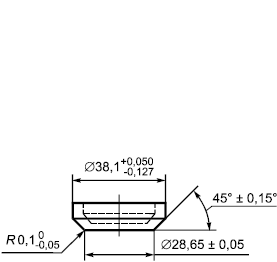

b) основание держателя пробы (см. рисунок 4);

c) втулка держателя пробы (см. рисунок 5);

d) гайка держателя пробы (см. рисунок 6).

Общая масса всех этих компонентов должна быть (198±2) г.

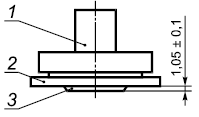

Устройство держателя пробы (без оси) представлено на рисунке 7.

|

|

|

Рисунок 3 - Ось держателя пробы | Рисунок 4 - Основание держателя пробы | Рисунок 5 - Втулка держателя пробы |

|

Рисунок 6 - Гайка держателя пробы

Держатель пробы должен быть изготовлен из устойчивого к коррозии металла. Болты для основания держателя пробы и гайки держателя пробы должны быть износоустойчивыми.

Для испытаний толстых текстильных полотен расстояние между верхним краем основания держателя пробы и нижним монтажным краем подшипника должно быть (7,5±1) мм.

5.5 Нагружающие элементы

Малые либо большие нагружающие элементы устанавливаются на каждую ось держателя пробы или приспособления, описанные в ИСО 12947-2 и ИСО 12947-3.

Сумма масс всех используемых элементов и приспособлений держателя пробы должна составлять:

- для большого элемента: (795±7) г;

- для малого элемента: (595±7) г

и воздействовать на образец во время испытаний на истирание с номинальным давлением 12 и 9 кПа.

Нагружающие элементы должны надеваться на оси держателя пробы таким образом, чтобы не было люфта между элементом и осью.

6 Вспомогательные материалы

6.1 Абразив

Шерстяная ткань, которой проводится истирание испытуемого образца пробы, имеющая размер как минимум 140 мм в диаметре. либо по ширине и длине, должна соответствовать требованиям, указанным в таблице 1.

Таблица 1 - Технические требования, предъявляемые к шерстяной ткани для истирания

Характеристика ткани | Требования | Метод | |

Основа | Уток | определения | |

Средний диаметр волокна, мкм | 27,5±2,0 | 29,0±2,0 | ИСО 137 |

Линейная плотность пряжи, текс | 63±4/2 кольцевая | 74±4/2 кольцевая | ИСО 2060 |

Крутка одиночной пряжи направления | 540±20 | 500±20 | ИСО 2061 |

Результирующая крутка направления | 450±20 | 350±20 | ИСО 2061 |

Количество нитей на 10 см | 175±10 | 135±8 | ИСО 7211-2 |

Поверхностная плотность, г/м | 215±10 | ИСО 3801 | |

Содержание жировых веществ, % | 0,8±0,3 | ИСО 3074 | |

6.2 Фетр

Круглая подкладка из шерстяного фетра, соответствующего требованиям, указанным в таблице 2, диаметром 140 мм, прикрепленная к столику для истирания, непосредственно на который крепится абразив.

Таблица 2 - Технические требования, предъявляемые к шерстяному фетру

Характеристика фетра | Требования | Метод определения |

Поверхностная плотность, г/м | 750±50 | ИСО 3801 |

Толщина, мм | 2,5±0,5 | ИСО 5084 |

6.3 Пеноматериал

Полиэфируретановый пеноматериал, соответствующий требованиям таблицы 3, используется как подкладка для полотен с поверхностной плотностью менее чем 500 г/м для испытуемых образцов или абразива, установленного в держателе пробы.

Круг из пеноматериала диаметром 38,0 мм устанавливают между испытуемым образцом или абразивом и втулкой держателя пробы.

Хранить пеноматериал следует в темноте при комнатной температуре.

Таблица 3 - Технические требования, предъявляемые к полиэфируретановому пеноматериалу

Характеристика полотна | Требования | Метод определения |

Толщина, мм | 3±1 | ИСО 5084 |

Плотность, кг/м | 30±3 | ИСО 845 |

Жесткость текстуры, кПа | 5,8±0,8 | Приложение В |

6.4 Контроль качества вспомогательных материалов

С каждой новой поставкой следует проверять качество вспомогательных материалов по 6.1-6.3. Проводят также сравнительные испытания на истирание, используя полотно с известными показателями устойчивости к истиранию и характеристиками, полученными от испытаний предыдущих поставок в сравнении с новыми поставками.

Также проверяют наличие на полотне слабых и загрязненных участков структуры поверхности. Такие участки не должны использоваться для проведения испытаний.

7 Правила сборки и ухода за оборудованием

7.1 Сборка

Сборку аппарата следует проводить в соответствии с инструкцией изготовителя данного аппарата. В дополнение аппарат должен пройти проверку на подтверждение точности исполнения по 5.2.1 и 5.5, а также на соответствие выполнения фигуры Лиссажу по приложению А.

После сборки держателя пробы без полотна расстояние между круглой поверхностью втулки держателя испытуемой пробы и кольцом гайки держателя пробы должно быть (1,05±0,1) мм (см. рисунок 7).

|

1 - основание; 2 - гайка; 3 - втулка

Рисунок 7 - Держатель пробы в сборе

7.2 Свободное движение держателя пробы в сборке с подшипником

Чтобы добиться свободного движения держателя пробы в сборке, проводят следующую процедуру.

Удаляют полотно и кладут ровную стеклянную пластину, например предметное стекло от микроскопа, на столик для истирания так, чтобы стекло находилось прямо под держателем пробы.

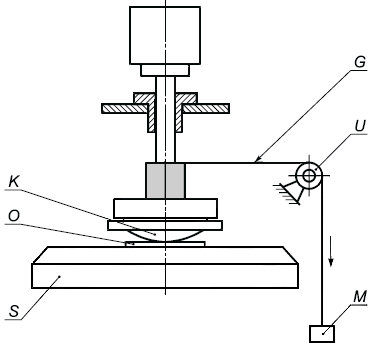

В держатель пробы помещают выпуклую вставку (см. рисунок 8).

|

Рисунок 8 - Держатель пробы со сферической вставкой

Осторожно опускают держатель пробы со вставкой на предметное стекло.

Устанавливают большой нагружающий элемент на ось держателя пробы. Используя клейкую ленту, закрепляют один конец нити (одно- или многофиламентной от 100 до 200 дтекс) к основанию держателя пробы. Длина нити должна быть приблизительно 1 м, и нить должна быть намотана по спирали снизу вверх. Другой конец необходимо пропустить через свободно вращающийся блок (см. рисунок 9).

|

- сферическая вставка массой (109,5±1) г;

- стекло;

- нить;

- блок;

- гиря;

- столик для истирания

Рисунок 9 - Испытание держателя для пробы в сборке с подшипником

Блок должен быть закреплен на ведущей пластине держателя пробы с помощью регулируемых зажимов. Верхний край блока должен быть на том же уровне, что и верхняя точка схода нити на основании держателя пробы, обеспечив траекторию нити от основания до блока в горизонтальной плоскости. Вначале проверяют трение блока при применении груза массой 500 мг на каждый конец нити. Добавляют еще по 100 мг на одну из сторон, это должно заставить блок вращаться. Если вращения не происходит, значит трение слишком высокое.

Прикладывают к нити груз массой 10 г. С легкостью вращают рукой держатель пробы таким образом, чтобы нагруженная нить раскручивалась. Если движение по заданной фигуре выходит за пределы рабочей зоны, то чистят гнездо подшипника и перепроверяют и/или обращаются за консультацией к изготовителю прибора.

7.3 Условия параллельности между абразивным столиком и поверхностью втулки держателя пробы

Для того чтобы убедиться в параллельности между абразивным столиком и втулкой держателя пробы, необходимо осуществить следующее.

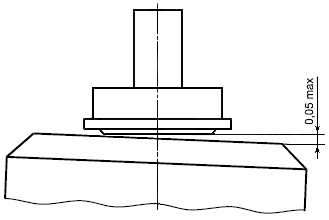

7.3.1 При отсутствии материала в держателе пробы или истирающем столике размещают держатели пробы и оси в соответствующих гнездах подшипников таким образом, чтобы поверхность втулки держателя пробы была направлена в сторону поверхности истирающего столика при нагрузке только самого держателя пробы и вала. Необходимо проверить все зазоры вблизи держателя пробы с помощью щупа: любой зазор между двумя металлическими поверхностями не должен превышать 0,05 мм (см. рисунок 10).

|

Рисунок 10 - Допуск параллельности втулки держателя пробы к столику для истирания

7.3.2 Чтобы проверить параллельность поверхности абразивного столика к верхней пластине, выполняют следующие действия. По очереди для каждой рабочей зоны вставляют цифровую шкалу к гнезду подшипника в месте, где находится ведущая ось держателя пробы, таким образом, чтобы наконечник щупа микрометра (цифровой шкалы) опирался на поверхность истирающего столика. Микрометр должен иметь цену деления 0,01 мм. Крепко закрепляют микрометр на ведущей пластине держателя пробы. Начинают испытание на истирание, при котором кончик шкалы описывает фигуру Лиссажу по поверхности столика для истирания. Максимальная разница между нижними и верхними показаниями, считанными с микрометра, не должна превышать 0,05 мм после полного прохождения одного цикла фигуры Лиссажу (16 истирающих движений).

Примечание - Наконечник щупа цифрового индикатора не должен повреждать поверхность столика для истирания во время испытаний.

Приложение А

(обязательное)

Метод проверки правильности фигуры Лиссажу

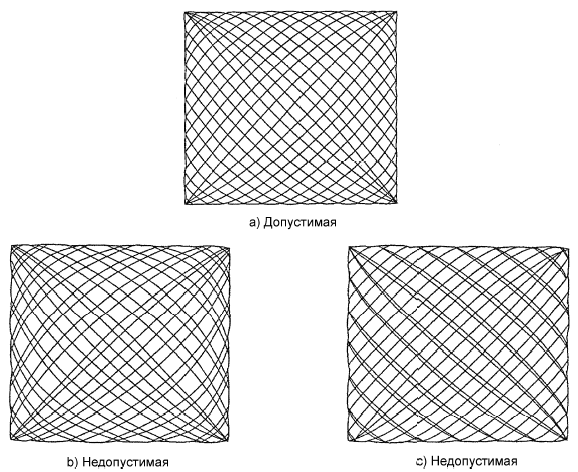

Получают фигуру Лиссажу для каждой из рабочих зон посредством следующего метода.

Убирают материал со столика для истирания. Покрывают каждую поверхность столика для истирания листами белой бумаги размерами (100±5) мм в диаметре с поверхностной плотностью не менее 100 г/м и контрольным шаблоном проверяют параллельность плоскости столика на истирание.

Вставляют стальную втулку того же диаметра, что и ведущая ось держателя пробы (см. рисунок 3) со стороны столика на истирание, для того, чтобы вставить стержень от обычной шариковой ручки в каждый из держателей проб таким образом, чтобы при вращении ведущей пластины шарик соприкасался с поверхностью бумаги. Устанавливают прибор на 16 циклов истирания, чтобы получить полный цикл фигуры Лиссажу.

Наносят две параллельные линии, касательные к самым удаленным от середины кривым, на двух противоположных сторонах фигуры Лиссажу. Затем наносят еще две параллельные линии на противоположных кривых, которые с предыдущими должны пересекаться под прямым углом. Измеряют каждую из сторон с точностью до ±0,2 мм, используя подходящие средства измерения. Проверяют число кривых, равное 31.

Также важно проверить симметричность фигуры Лиссажу. Если кривые переходят одна в другую или зазоры неровные (см. рисунок А.1), следует проконсультироваться с поставщиком данного оборудования.

|

Рисунок А.1 - Примеры допустимых и недопустимых форм фигуры Лиссажу

Приложение B

(обязательное)

Метод измерения жесткости текстуры пеноматериала

B.1 Оборудование

B.1.1 Набор из десяти грузиков массой (50±0,01) г.

B.1.2 Малый легкий лоток или поднос известной массы (приблизительно 60 г) для хранения грузиков.

B.1.3 Толщиномер, соответствующий условиям ИСО 2286-3.

B.2 Порядок проведения испытаний

Отрезают два куска пеноматериала размерами приблизительно 55 см. Кладут один поверх другого и укладывают их под щуп толщиномера. Устанавливают лоток или поднос сверху на собственное нагружающее устройство толщиномера и определяют толщину пеноматериала. Затем кладут первый груз массой 50 г на поднос. Выдерживают 30 с, а затем определяют значение толщины. Повторяют процедуру до тех пор, пока общая масса, включая все грузики и поднос, не превысит 500 г.

B.3 Расчет и представление результатов

Строят график, откладывая значения массы по горизонтальной оси, а значения толщины - по вертикальной. Проводят кривую, соединяющую все точки.

Первую запись о толщине двух слоев пеноматериала (когда была приложена только масса толщиномера, оси и опорной лапки) используют как начальную толщину. Чертят линию, параллельную горизонтальной оси, из точки, равной 60% значения начальной толщины. При пересечении этой линии с кривой записывают значение массы в данной точке. Затем рассчитывают приложенное давление в килопаскалях, используя формулу

![]() ,

,

где - давление, кПа;

- масса, г;

- площадь опорной лапки толщиномера, мм

.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 137:1975 | - | * |

ISO 286-2:1988 | - | * |

ISO 845:1988 | - | * |

ISO 2060:1994 | - | * |

ISO 2061:1995 | IDT | ГОСТ 6611.3-2003 "Материалы текстильные. Нити. Методы определения числа кручений, укрутки и направления крутки" |

ISO 2286-3:1998 | - | * |

ISO 3074:1975 | - | * |

ISO 3801:1977 | - | * |

ISO 5084:1996 | IDT | ГОСТ 12023-2003 "Материалы текстильные и изделия из них. Метод определения толщины" |

ISO 7211-2:1984 | - | * |

ISO 12947-2:1998 | IDT | ГОСТ Р ИСО 12947-2-2011 "Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 2. Определение момента разрушения образца" |

ISO 12947-3:1998 | IDT | ГОСТ Р ИСО 12947-3-2012 "Материалы текстильные. Определение стойкости к истиранию полотен по методу Мартиндейла. Часть 3. Определение потери массы" |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | ИСО 2439:1997 | Материалы полимерные ячеистые эластичные. Определение твердости (метод вдавливания) |

[2] | ИСО 12947-4:1998 | Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 4. Оценка изменения внешнего вида |

УДК 677.21:006:354 | ОКС 59.080.30 |

Ключевые слова: материалы текстильные, полотна, испытания, испытания на истирание, определение, устойчивость к истиранию, испытательное оборудование, спецификация | |

Электронный текст документа

и сверен по:

, 2019