БЗ 7-2004

ГОСТ 28788-90 (ИСО 4646-89)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ИЛИ ПЛАСТМАССОВЫМ ПОКРЫТИЕМ

ИСПЫТАНИЕ НА УДАР ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ

Издание официальное

Москва

Стандартинформ

2005

УДК 677.077.65.001.4:006.354

Группа Л69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ С РЕЗИНОВЫМ ИЛИ ПЛАСТМАССОВЫМ ПОКРЫТИЕМ

Испытание на удар при низкой температуре

Bubber- or plastics-coated fabrics.

Low-temperature impact test

ГОСТ 28788-90 (ИСО 4646-89)

МКС 59.080.40 ОКСТУ 2509

Дата введения 01.01.92

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий стандарт устанавливает метод определения самой низкой температуры, при которой на ткани с резиновым или пластмассовым покрытием не обнаруживаются изломы или трещины под воздействием специальных ударов.

1.2. Ткани с резиновым или пластмассовым покрытием часто применяются в условиях, требующих сгибания при низких температурах при наличии ударов и без них. Данные, полученные этим методом, могут использоваться для предсказания поведения тканей с покрытием при низких температурах только в тех областях, в которых условия деформации аналогичны условиям, указанным в настоящем методе.

2. ССЫЛКИ

ИСО 2231—73 «Ткани с резиновым или пластмассовым покрытием. Стандартные условия кондиционирования и испытания».

ИСО 2286—86 «Ткани с резиновым или пластмассовым покрытием. Определение характеристик рулонов».

3. АППАРАТУРА

3.1. Зажимы для образцов и ударник

Зажимы для образцов должны быть сконструированы так, чтобы поддерживать образец или образцы как консольную балку. Каждый отдельный образец должен держаться в зажимах прочно и надежно.

Ударник должен двигаться перпендикулярно верхней поверхности образца для испытания с линейной скоростью от 1,8 до 2,1 м/с при ударе и, по крайней мере, следующие 6 мм после удара. Для того, чтобы поддержать эту скорость в среде теплоносителя, ударник должен двигаться. В некоторых случаях необходимо уменьшить число образцов, испытываемых одновременно (см. приложение). Радиус края ударника должен быть (1,6 ± 0,1) мм.

Ударник и зажимы образцов должны иметь зазор при ударе и сразу же после удара в соответствии с размерами, указанными в таблице.

3.2. Изолированный резервуар

3.3 Теплоноситель

Может применяться любой жидкий теплоноситель, который остается жидкостью при температуре испытания и заметно не влияет на материалы во время испытания.

Предостережение. Если в качестве охлаждающей среды применяют воспламеняемый или токсичный материал, то необходимо при работе соблюдать обычные меры предосторожности.

Для резины в качестве теплоносителя рекомендуется метанол.

Издание официальное

Перепечатка воспрещена

© Издательство стандартов, 1991 © Стандартинформ, 2005

п римечание. Приведенные материалы должны использоваться при температурах не ниже указанных значений:

этанол — 60 °С;

жидкости Доу Корнинг 200 с кинематической вязкостью;

5 мм2/с - 60 °С;

2 мм2/с - 76 °С;

метанол — 90 °С;

дихлордифторметан — 120 °С.

Если в качестве охлаждающего средства используют дихлордифторметан, то до подачи его из цилиндра в резервуар испытательной машины он должен быть охлажден до температуры ниже температуры его кипения — 29,8 °С.

3.4. Мешалка для обеспечения хорошей циркуляции теплоносителя

3.5. Температурный контроль (автоматический или ручной) для регулировки температуры теплоносителя в пределах ±0,5 °С заданной

Для понижения температуры применяют порошок двуокиси углерода (сухой лед, жидкий азот или жидкую двуокись углерода), для повышения — электрический погружаемый обогреватель.

3.6. Термопара с температурным индикатором, градуировкой в 1 °С и диапазоном, соответствующим температуре испытаний

Термопара должна быть изготовлена из медно-константановой проволоки диаметром от 0,2 до 0,5 мм и должна быть запаяна в месте соединения. Ее следует располагать как можно ближе к образцу.

Примечание. Термометр можно использовать в том случае, если его показания согласуются с термопарой.

4. ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ

4.1. Образец для испытаний шириной (6,4 ± 0,5) мм вырубают штампом. Все образцы должны быть нарезаны на длинные отрезки в продольном направлении ткани, если нет других технических требований.

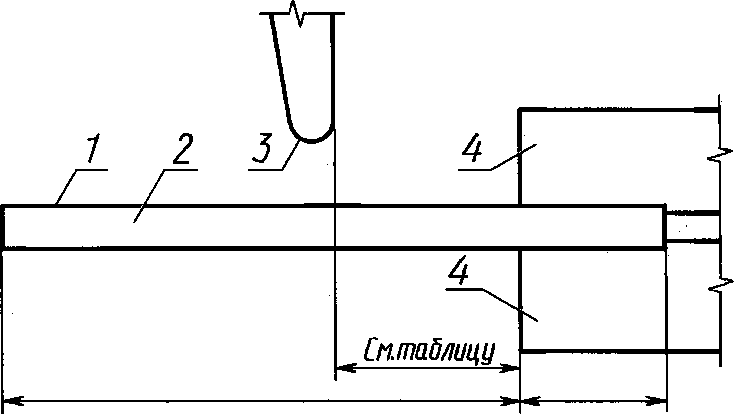

Расстояние (зазор) между ударником и зажимом образца указано в таблице.

мм

Толщина образцов* | Требуемое расстояние (предельное отклонение ± 0,3) |

От 1,65 до 2,15 | 6,4 |

» 1,05 » 1,64 | 5,7 |

» 0,55 » 1,04 | 5,2 |

» 0,10 » 0,54 | 4,8 |

* Определяют в соответствии с ИСО 2286.

Примечания:

1. Требуемые расстояния могут быть достигнуты с помощью регулировочной или отдельных пластин, чтобы соответствовать зажиму показанному на черт. 1.

Зажим образца и ударник

1 — покрытая поверхность, которая должна быть оценена; 2 — образец для испытания; 3 — конец ударника; 4 — зажим

Черт. 1

2. Аппаратура для этих испытаний может иметь темп работы, предусматривающий соответствие требованиям к размерам и скорости (разд. 3). Если ударник приводится в движение электричеством, то необходимы средства для контроля напряжения, чтобы контролировать скорость.

4.2. Зажимы должны держать не менее 6 мм образца; длина образца, выступающего из зажима, должна быть (25 ± 5) мм.

П римечание. Для изготовления образцов должны быть использованы острые штампы. Легкая заточка режущих концов ювелирным точильным камнем может быть выполнена в течение дня.

5. ИНТЕРВАЛ ВРЕМЕНИ МЕЖДУ ИЗГОТОВЛЕНИЕМ ТКАНИ И ПРОВЕДЕНИЕМ ИСПЫТАНИЙ

5.1. Минимальное время между изготовлением и испытанием ткани — 16 ч.

5.2. При испытании тканей с покрытием, не являющихся товарной продукцией, максимальное время между изготовлением ткани и ее испытанием — 4 недели; оценочные испытания с целью сравнения должны, по возможности, выполняться в тот же интервал времени.

5.3. При испытании товарной продукции время между изготовлением ткани и ее испытанием не должно превышать 3 мес. Во всех других случаях испытания должны проводиться в течение 2 мес. со дня приобретения ткани.

6. КОНДИЦИОНИРОВАНИЕ ОБРАЗЦОВ

Образцы для испытаний кондиционируют в условиях атмосферы А.

П римечание. Атмосферу А определяют две характеристики:

температура (20 + 2) °С; относительная влажность (65 + 5) %;

температура (23 + 2) °С; относительная влажность (50 + 5) %.

Для тропического климата; температура (27 + 2) °С, относительная влажность (65 + 5) %.

Образцы для испытаний выдерживают в этой атмосфере не менее 3 ч.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Готовят резервуар (п. 3.2) и доводят прибор до желаемой температуры. Помещают в резервуар необходимое количество твердой двуокиси углерода (сухого льда) и медленно добавляют теплоноситель (п. 3.3), пока резервуар не наполнится до 50 мм от верха. Во время испытания температуру бани поддерживают постоянной добавлением небольших количеств сухого льда.

П римечание. Заданная температура может быть также получена наполнением емкости теплоносителем и понижением температуры добавлением жидкости двуокиси углерода, контролируемой соленоидом, связанным объединенным температурным контролем. Когда требуются температуры ниже получаемых с помощью сухого льда или жидкой двуокиси углерода, используют жидкий азот.

7.2. Определяют толщину образцов.

7.3. Крепят образцы в зажим и погружают на (3,0 ± 0,5) мин при заданной температуре. Сторона, которая должна быть испытана, должна быть повернута к ударнику, если нет других указаний.

7.4. После выдержки в течение указанного времени при температуре испытания регистрируют температуру и производят один удар.

7.5. Для каждого испытания проверяют скорость ударника, которая должна быть между 1,8 и 2,1 м/с (приложение).

7.6. После удаления образцов из резервуара проверяют каждый образец. Повреждения могут быть в виде видимого излома или трещины в покрытии, когда рассматривают при пятикратном увеличении. Сгибают образец под углом 180 °С вокруг стрежня диаметром 6 мм в том же направлении, что и предшествующее воздействие, до проверки его при пятикратном увеличении.

7.7. Для каждой температуры испытания используют новые образцы.

Примечание. Для параллельных испытаний всех тканей с покрытием удару подвергают пять образцов при указанной температуре, как изложено в технических требованиях на материал..

7.8. В соответствии с этим стандартом образец не должен изменяться при указанной темпера

туре.

8. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен включать следующие данные:

1) ссылку на настоящий стандарт;

2) обозначение ткани с покрытием;

3) температуру, при которой были испытаны образцы;

4) тип используемой испытательной аппаратуры;

5) температуру, влажность и время кондиционирования;

6) продолжительность погружения образцов, если она отличается от установленной в п. 7.3;

7) количество образцов;

8) скорость ударника при ударе;

9) поведение отдельных образцов;

10) толщину ткани с покрытием;

11) какая сторона ткани испытывалась (лицевая или изнаночная);

12) используемый теплоноситель.

ПРИЛОЖЕНИЕ

КАЛИБРОВКА СКОРОСТИ

1. Калибровка скорости до испытания

1Л. Принцип

Измерение высоты h, до которой стальной шарик, подвешенный на механизме ударника испытательного оборудования, поднимается после движения ударника вверх и контакта с механическим остановом. Ускорение при падении этого шарика подчиняется закону свободного падения тела.

1.2. Проведение испытания

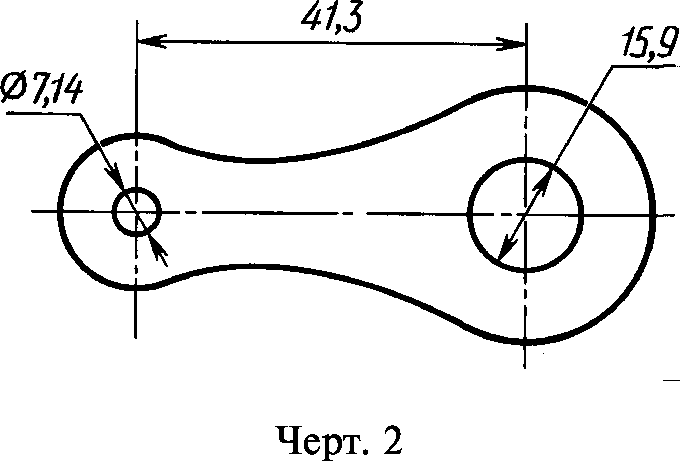

1.2.1. Закрепление опоры шарика

Удаляют любую из гаек, которые кренят направляющие стержни перекладины ударника с соленоидным зажимом арматуры. Помещают небольшое отверстие опоры шарика толщиной 3,2 мм (черт. 2) над направляющим стержнем и затем ставят и закрепляют гайку.

Опора шарика

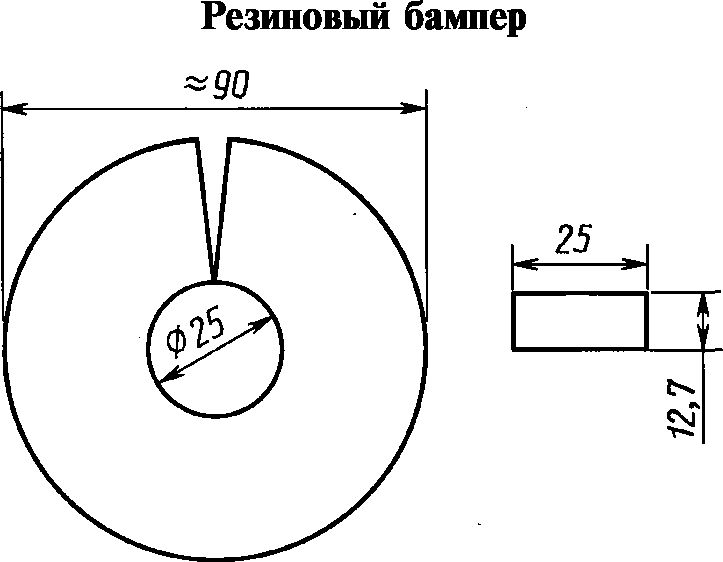

1.2.2. Регулировка удара ударника

Убирают металлическое заграждение вокруг соленоида. Открывают резиновый бампер твердостью 70 IRHD (черт. 3) и располагают его вокруг арматуры. Снова устанавливают заграждение соленоида. Вставляют типичный образец в держатель испытательного оборудования. Поднимают ударный механизм рукой до достижения конца хода ударника. Важно, чтобы при подъеме ударного механизма до максимальной высоты перекладина ударника испытательного оборудования контактировала с образцом, но не была в одной плоскости с образцом. Если перекладина ударника не контактирует с образцом, то резиновый бампер должен быть удален и заменен более тонким. И наоборот, если перекладина ударника попадает в одну плоскость с образцом, то бампер должен быть заменен более толстым.

Черт. 3

1.2.3. Размещение шарика и измерительной трубки

Помещают стальной шарик диаметром 19 мм на держатель (теоретически движение шарика вверх не зависит от массы шарика, но если масса слишком велика, то движение перекладины ударника может замед

ляться). Закрепляют стеклянную или прозрачную пластмассовую трубку с минимальным внутренним диаметром

25.4 мм в вертикальном положении непосредственно над шариком. Трубка должна иметь шкалу деления с интервалом 5 мм. Нулевая позиция на шкале должна соединяться с верхом шарика, когда шарик находится в верхнем положении хода ударного механизма.

1.2.4. Измерение и подсчет результатов

К испытательному оборудованию, собранному без образцов и среды погружения, подключают соленоид и измеряют высоту шарика с точностью до 5 мм. Проводят не менее пяти измерений. Результаты приводят к среднему значению и выражают их в метрах. Определяют скорость ударника v в м/с по формуле

v = V2gh ,

где g — ускорение под действием силы тяжести, м/с2 (= 9,8 м/с2); h — средняя высота шарика, м.

П римечание. Измерения при калибровке должны проводиться на оборудовании, расположенном на жесткой поверхности, например, на лабораторном столе или бетонном полу. Упругие опоры поглощают часть ударной энергии, что сказывается на высоте шарика.

2. Калибровка скорости в процессе испытания

2.1. С помощью испытательного прибора с опорой для шарика, шариком и измерительной трубкой (п. 1), но без резинового бампера (прибор в обычном рабочем состоянии) и без образцов и среды погружения, включают соленоид и снимают данные относительно высоты шаров. С учетом максимальных и минимальных высот шарика определяют диапазон скорости ударника, используя уравнение п. 1.2.4. Данный диапазон определяют как «диапазон скорости в верхнем положении хода».

2.2. Для проведения испытания собирают приборы согласно тому, как описано в п. 2.1, но с образцами и средой погружения. Проводят испытание на определение хрупкости, как описано в разд. 7 настоящего стандарта. Записывают высоту шарика каждый раз при включении соленоида. Подсчитывают скорость ударника, как показано в п. 1.2.4. Если скорость не укладывается в диапазон предусмотренных скоростей, то считают, что испытание не прошло, и данные не записывают. Если последующие испытания также неправильны, то проводят соответствующую регулировку скорости ударника. Этого можно достичь, уменьшая количество образцов, испытываемых за один удар.

2.3. Пример полного процесса калибровки скорости испытательного оборудования с соленоидом:

1) используя процедуру, установленную в разд. 1, была определена скорость ударника в точке удара для оборудования без испытуемых образцов и среды погружения, равная 1,9 м/с. Эта скорость входит в пределы, установленные в п. 7.4 настоящего стандарта;

2) используя процедуру, установленную в п. 2.1, с оборудованием без испытуемых образцов и среды погружения, был определен диапазон скоростей ударника в верхней части хода, составляющий от 2,5 до 2,7 м/с. Диапазон допустим для данной серии испытаний. Допустимый диапазон должен быть подтвержден каждый раз при определении скорости ударника в точке удара (п. 1);

3) используя процедуру по п. 2.2 с испытательным оборудованием, содержащим испытуемый образец (образцы) и среду погружения, была определена скорость в верхней части хода, равная 2,5 м/с. Скорость входит в допустимый диапазон и испытание действительно;

4) были определены скорости в верхней части хода при втором и третьем включении соленоида, равные

2.4 и 2,3 м/с соответственно. Эти скорости не входят в допустимый диапазон, и оба испытания недействительны;

5) была проведена регулировка для повышения скорости в верхней части хода, используя процедуру, приведенную в п. 2.2;

6) было определено, что скорость в верхней части хода при четвертом и последующих включениях соленоида входят в диапазон от 2,5 до 2,7 м/с. Результаты этих испытаний действительны.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством легкой промышленности РСФСР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17Л2.90 № 3161

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 4646—89 «Ткани с резиновым или пластмассовым покрытием. Испытание на удар при низкой температуре» и полностью ему соответствует

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Раздел, в котором приведена ссылка | Обозначение соответствующего стандарта | Обозначение отечественного нормативно-технического документа, на который дана ссылка |

2 | ИСО 2231-73 | Требования указаны в разд. 6 настоящего стандарта |

2 | ИСО 2286-86 | Требования указаны в разд. 7 настоящего стандарта |

5. Ограничение срока действия снято по протоколу № (7—95) Межгосударственного совета по стандартизации, метрологии и сертификации (НУС 11—95)

6. ПЕРЕИЗДАНИЕ. Июль 2005 г.

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.И. Першина Компьютерная верстка Л.Н. Золотаревой

Подписано в печать 18.08.2005. Формат 60х84*/8. Бумага офсетная. Гарнитура Таймс. Печать офсетная. Усл.печл. 0,93.

Уч.-издл. 0,60. Тираж 60 экз. Зак. 598. С 1695.

ФГУП «Стандартинформ», 123995 Москва, Гранатный пер., 4. Набрано во ФГУП «Стандартинформ» на ПЭВМ.

Отпечатано в филиале ФГУП «Стандартинформ» — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.