ГОСТ 30739-2001

Группа М09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ И ИЗДЕЛИЯ ЧИСТОЛЬНЯНЫЕ, ЛЬНЯНЫЕ И ПОЛУЛЬНЯНЫЕ

Экспрессные методы испытаний

Pure linen, linen and semilinen fabrics and piece-goods.

Express methods of tests

МКС 59.080.10

59.080.30

ОКСТУ 8330

Дата введения 2003-01-01

Предисловие

1 РАЗРАБОТАН Центральным научно-исследовательским институтом комплексной автоматизации легкой промышленности (ЦНИИЛКА)

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 19 от 24 мая 2001 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 12 ноября 2001 г. N 460-ст межгосударственный стандарт ГОСТ 30739-2001 введен непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на материалы текстильные чистольняные, льняные и полульняные (волокно, ровница, лента, пряжа, нити, крученые изделия, нетканые полотна и другие изделия суровые и готовые) бытового и технического назначения и устанавливает следующие методы испытаний, основанные на методе инфракрасной спектроскопии:

определение массовой доли полиэфирного волокна в смеси с натуральными волокнами;

определение количественного содержания экстрагируемых органическими растворителями веществ (парафин, мягкий парафин, замасливатели жировосковые).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030-82 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 3816-81 Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения

ГОСТ 25552-82 Изделия крученые и плетеные. Методы испытаний

3 Отбор образцов

3.1 Образцы для проведения испытаний отбирают в соответствии с требованиями нормативного документа на соответствующий вид продукции.

3.2 Отобранные образцы должны быть выдержаны в развернутом виде в климатических условиях по ГОСТ 10681 не менее 24 ч.

3.3 Влажность тканей, нетканых материалов и изделий определяют по ГОСТ 3816, влажность крученых изделий - по ГОСТ 25552.

4 Определение массовой доли полиэфирных волокон в смеси с натуральными волокнами

4.1 Средства контроля и вспомогательные устройства

Инфракрасный фотометр, обеспечивающий излучение длиной волны 5,75 мкм, например ИКАФ 1740.

Электромельница ЭМ.

Размалывающие элементы диаметром 9 мм.

Весы аналитические не ниже второго класса точности.

Пипетка емкостью 5 см.

Шприц медицинский емкостью 2 см.

Масло вазелиновое.

Хлористый натрий.

4.2 Порядок подготовки к проведению контроля

От образцов, отобранных по 3.1, отбирают не менее четырех проб испытываемого материала массой (20±0,1) мг. Пробы должны быть предварительно измельчены ножницами и взвешены на весах с погрешностью ±0,05 мг.

Примечание - При определении содержания полиэфирного волокна в ткани проба должна содержать нити основы и утка.

4.3 Порядок проведения контроля

4.3.1 Взвешенную пробу текстильного материала измельчают в электромельнице, для чего ее помещают в нижнюю полусферу ячейки электромельницы, добавляют туда хлористый натрий в соотношении 1:4 и размалывающие элементы (два металлических шарика диаметром 9 мм). Ячейку без перекосов закрывают верхней полусферой и устанавливают в шток электромельницы, затягивают сверху винтом и включают электромельницу. Продолжительность размола - 20 мин. Затем к навеске с хлористым натрием добавляют 2 см вазелинового масла и перемешивают еще в течение 2 мин.

4.3.2 Полученную суспензию отбирают шприцем и закачивают ее в кювету. Для этого необходимо удалить запоры из отверстий основной рамки кюветы, вставить в лишенное запора отверстие конус шприца с исследуемым раствором, медленно, не допуская наличия пузырьков воздуха, заполнить кювету суспензией, затем затянуть запоры на отверстиях.

Примечание - После отбора суспензии из ячейки электромельницы, полусферы и шарики очищают ваткой, смоченной органическим растворителем, например: спирт, четыреххлористый углерод.

4.3.3 Кювету, заправленную суспензией исследуемого материала, помещают в кюветное отделение анализатора и с индикаторного табло фиксируют показание оптической плотности () суспензии текстильного материала.

После измерения оптической плотности кювету извлекают из кюветного отделения и удаляют из нее при помощи шприца суспензию текстильного материала.

После испытания каждого образца проводят промывку кюветы вазелиновым маслом.

4.4 Правила обработки результатов контроля

4.4.1 Среднеарифметическое значение оптической плотности суспензии образца текстильного материала рассчитывают по формуле

![]() , (1)

, (1)

где ![]() - оптические плотности суспензий проб исследуемого материала;

- оптические плотности суспензий проб исследуемого материала;

- количество отобранных для испытаний проб.

Вычисление проводят с точностью до второго десятичного знака и округляют до первого десятичного знака.

4.4.2 По полученному значению оптической плотности () по калибровочному графику определяют массовую долю полиэфирного волокна (

) в исследуемом материале с точностью до первого десятичного знака.

Порядок построения калибровочного графика приводится в приложении А.

4.5 Допускаемая погрешность контроля

4.5.1 Допускаемая относительная погрешность результатов, полученных одним и тем же оператором при постоянных условиях испытания с вероятностью 0,95, должна быть в пределах ±4,5%.

4.5.2 Если четыре параллельных испытания не могут с заданной вероятностью обеспечить для заданного текстильного материала гарантированную относительную погрешность испытания в пределах ±4,5%, то необходимое число проб для повторных испытаний с заданным значением гарантированной относительной ошибки определяется в соответствии с приложением Б.

4.6 Требования безопасности

4.6.1 Рабочее место оператора должно удовлетворять санитарно-гигиеническим требованиям ГОСТ 12.1.005.

4.6.2 Прибор должен быть заземлен в соответствии с требованиями ГОСТ 12.1.030.

5 Определение количественного содержания экстрагируемых органическим растворителем веществ (парафин, мягкий парафин, замасливатели жировосковые) на текстильном материале

5.1 Средства контроля и вспомогательные устройства

Инфракрасный фотометр, обеспечивающий излучение длиной волны 3,42 мкм, например ИКАФ 2920.

Весы аналитические не ниже второго класса точности.

Пипетки емкостью 10 см.

Бюксы.

Эксикатор.

Шприц медицинский емкостью 2 см.

Углерод четыреххлористый.

5.2 Порядок подготовки к проведению контроля

От образцов, отобранных по 3.1, отбирают не менее четырех проб массой около 2000 мг. Каждую пробу измельчают ножницами до частиц размером 1-2 мм. От измельченной пробы отбирают и взвешивают на аналитических весах навеску массой (1000±0,2) мг.

5.3 Порядок проведения контроля

5.3.1 Подготовленные по 5.2 навески помещают в бюксы с притертыми крышками, при помощи пипетки заливают (10±0,01) см четыреххлористого углерода и выдерживают в течение 15 мин при периодическом встряхивании.

5.3.2 Отбирают шприцем полученный раствор и переносят его в кювету. Для этого удаляют запоры из отверстий основной рамки кюветы, вставляют в лишенное запора отверстие конус шприца с анализируемым раствором, медленно, не допуская пузырьков воздуха, заполняют кювету раствором, затем затягивают запоры на отверстиях.

5.3.3 Кювету, заправленную анализируемым раствором, помещают в кюветное отделение анализатора и с индикаторного табло снимают показание оптической плотности () испытываемого раствора.

После измерения оптической плотности кювету извлекают из кюветного отделения и удаляют из нее при помощи шприца испытываемый раствор.

После испытания каждого образца проводят промывку кюветы четыреххлористым углеродом.

5.4 Правила обработки результатов контроля

5.4.1 Определение концентрации экстрагируемого вещества в растворе () проводят по калибровочному графику, построенному на основании полученного значения оптической плотности (

) в соответствии с приложением В.

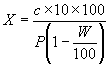

5.4.2 Количественное содержание экстрагируемого вещества , %, для каждой пробы вычисляют по формуле:

, (2)

, (2)

где - концентрация экстрагируемого вещества в растворе четыреххлористого углерода, определенная по калибровочному графику, мг/см

;

10 - объем четыреххлористого углерода, равный 10 см;

- воздушно-сухая масса навески анализируемого текстильного материала, мг;

- влажность текстильного материала, %.

За окончательный результат испытаний принимают среднеарифметическое значение результатов проведенных испытаний, вычисленное с точностью до второго десятичного знака и округленное до первого десятичного знака.

Примечание - Для экспрессного контроля технологических процессов при расчете вместо сомножителя ![]() допускается применение коэффициента, учитывающего влажность материала:

допускается применение коэффициента, учитывающего влажность материала:

0,88 - для беленых материалов;

0,92 - для суровых материалов.

5.5 Допускаемая погрешность контроля

5.5.1 Допускаемая относительная погрешность результатов, полученных одним и тем же оператором при постоянных условиях испытания с вероятностью 0,95, должна быть в пределах ±3,5%.

5.5.2 Если четыре параллельных испытания не могут с заданной вероятностью обеспечить для заданного текстильного материала гарантированную относительную погрешность испытания в пределах ±3,5%, то необходимое число проб для повторных испытаний с заданным значением гарантированной относительной ошибки определяется в соответствии с приложением Б.

5.6 Требования безопасности

5.6.1 Установку для проведения испытаний следует помещать в специальный шкаф, оборудованный вытяжной вентиляцией.

5.6.2 Рабочее место оператора должно удовлетворять санитарно-гигиеническим требованиям ГОСТ 12.1.005.

5.6.3 Прибор должен быть заземлен в соответствии с требованиями ГОСТ 12.1.030.

ПРИЛОЖЕНИЕ А

(обязательное)

Порядок построения калибровочного графика для определения массовой доли полиэфирного волокна в смеси с натуральными волокнами

Калибровочный график строят отдельно для беленого и сурового волокна независимо от его качества.

Калибровочный график строят один раз на межповерочный интервал данного прибора.

На аналитических весах взвешивают восемь навесок смесок полиэфирного волокна с натуральными волокнами массой (20±0,1) мг. Массовые доли полиэфирного волокна в смесках приведены в таблице А.1.

Таблица А.1

Массовая доля полиэфирного волокна в смеске, % | Содержание в смеске, мг | |

полиэфирного волокна | натуральных волокон | |

5 | 1,0 | 19,0 |

10 | 2,0 | 18,0 |

15 | 3,0 | 17,0 |

20 | 4,0 | 16,0 |

25 | 5,0 | 15,0 |

30 | 6,0 | 14,0 |

35 | 7,0 | 13,0 |

50 | 10,0 | 10,0 |

Каждую смеску измельчают ножницами, помещают в нижнюю полусферу ячейки электромельницы, добавляют туда хлористый натрий в соотношении 1:4 и размалывающие элементы (два шарика диаметром 9 мм). Нижнюю полусферу ячейки без перекосов закрывают верхней полусферой и устанавливают в шток электромельницы, затягивают сверху винтом и включают электромельницу.

Продолжительность размола каждой навески 20 мин. Затем к каждой навеске добавляют 2 см вазелинового масла и перемешивают еще в течение 2 мин. Для каждого значения концентрации полиэфирного волокна готовят 10 навесок.

На анализаторе измеряют оптическую плотность полученных суспензий, содержащих в одинаковом объеме различное количество полиэфирного волокна.

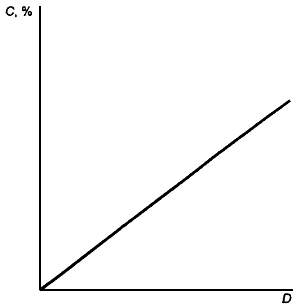

Рассчитывают среднеарифметическое значение из 10 измерений оптической плотности для каждой смески полиэфирного волокна, затем по средним значениям строят калибровочный график, откладывая по оси абсцисс оптическую плотность (), а по оси ординат - массовую долю полиэфирного волокна (

) в смеске.

Пример калибровочного графика приведен на рисунке А.1.

Рисунок А.1 - Калибровочный график для определения массовой доли полиэфирного волокна в смеси с натуральными волокнами

ПРИЛОЖЕНИЕ Б

(обязательное)

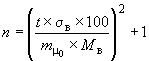

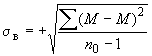

Расчет количества проб для повторных испытаний

Расчет предназначен для определения необходимого числа проб для повторных испытаний со средним значением гарантированной относительной ошибки, определенной методикой.

После проведения испытаний четырех проб определяют число необходимых испытаний для данного текстильного материала по формуле

, (Б.1)

, (Б.1)

где - критерий Стъюдента для заданной средней гарантированной относительной ошибки и числа испытаний 4;

- среднеквадратическое отклонение;

- относительная гарантированная ошибка среднеарифметического значения;

- среднеарифметическое значение контролируемого показателя.

Среднеквадратическое отклонение вычисляют по формуле

, (Б.2)

, (Б.2)

где - текущее значение контролируемого показателя для каждой отдельной пробы;

- число испытаний, проведенных впервые, равно 4.

ПРИЛОЖЕНИЕ В

(обязательное)

Порядок построения калибровочного графика для определения количественного содержания экстрагируемых веществ

Калибровочный график строится для каждого вида экстрагируемого вещества отдельно.

Калибровочный график строится один раз на межповерочный интервал данного прибора.

На аналитических весах взвешивают навеску экстрагируемого вещества (парафин, мягкий парафин, замасливатели жировосковые) массой 1 г с погрешностью взвешивания 0,0002 г. Навеску растворяют при комнатной температуре в течение 15-20 мин в (10±0,01) см четыреххлористого углерода.

В бюксы с притертыми крышками пипеткой вносят различное количество приготовленного раствора: 0,05; 0,08; 0,10; 0,15; 0,18; 0,20; 0,22; 0,25; 0,30; 0,50; 0,60 см. Полученные растворы разбавляют, добавляя пипеткой четыреххлористый углерод до объема растворов в бюксах (10±0,01) см

.

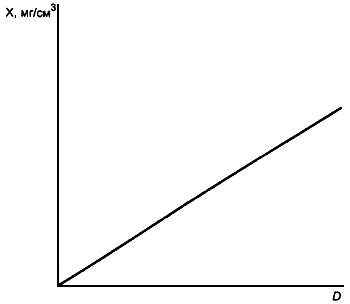

Затем на анализаторе измеряют оптическую плотность растворов (), содержащих в одинаковом объеме различное количество экстрагируемого вещества. Для каждого значения концентрации растворы готовят 10 раз и для каждого приготовленного раствора измерения оптической плотности проводят три раза.

По полученным результатам определяют среднее значение оптической плотности, затем по средним значениям строят калибровочный график, откладывая по оси абсцисс оптическую плотность (), a по оси ординат - концентрацию (

) раствора экстрагируемого вещества (рисунок В.1)

Рисунок В.1 - Калибровочный график для определения количественного содержания экстрагируемых веществ

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2002