ГОСТ Р ИСО 11244-2006

Группа P22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СМЕСЬ ОГНЕУПОРНАЯ СТОМАТОЛОГИЧЕСКАЯ ДЛЯ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ

Технические требования. Методы испытаний

Dental brazing investments. Technical requirements.

Test methods

OКC 11.060.10

ОКП 93 9121

Дата введения 2007-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27.12.2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным Государственным учреждением "Центральный научно-исследовательский институт стоматологии Федерального агентства по здравоохранению и социальному развитию" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 ноября 2006 г. N 246-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11244:1998 "Стоматологические формовочные материалы для пайки твердым припоем" (ISO 11244:1998 "Dental brazing investments").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает классификацию, технические требования и методы испытаний огнеупорной стоматологической смеси для пайки твердым припоем (далее - огнеупорная смесь для пайки).

Настоящий стандарт устанавливает требования к информации, которая должна быть включена в инструкцию изготовителя, маркировке и упаковке.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 процесс пайки твердым припоем: Пайка твердым припоем: Процесс соединения, обычно применяемый к металлам, в которых во время или после нагревания расплавленный припой путем капиллярного натяжения заполняет пространство между соединенными поверхностями частей.

Примечание - Обычно интервал плавления металла заполнителя выше 450 °С, но всегда ниже температуры плавления спаиваемых элементов.

2.2 огнеупорная смесь для пайки твердым припоем: Порошкообразная смесь из огнеупорного наполнителя и связующего, специально разработанная для изготовления огнеупорной модели, на которой устанавливаются детали для пайки твердым припоем.

2.3 огнеупорная смесь на гипсовом связующем для пайки твердым припоем: Порошкообразная смесь из огнеупорного наполнителя и связующего, состоящего главным образом из полугидрата сульфата кальция, разработанная специально для пайки твердым припоем стоматологических сплавов.

2.4 огнеупорная смесь на фосфатном связующем для пайки твердым припоем: Порошкообразная смесь из огнеупорной основы и связующего, состоящего главным образом из кислого фосфата (например однозамещенный фосфат аммония) и основного оксида (например оксид магния), специально разработанная для пайки твердым припоем стоматологических сплавов.

2.5 специальная жидкость: Жидкость, состоящая в основном из водного раствора коллоидных частиц кремнезема, для смешивания с порошком огнеупорной смеси для увеличения термического расширения.

Жидкость поставляется производителем или поставщиком.

3 Классификация

Огнеупорные смеси для пайки твердым припоем в соответствии с их составом классифицируют по двум типам:

- тип 1 - огнеупорная смесь на гипсовом связующем для пайки твердым припоем;

- тип 2 - огнеупорная смесь на фосфатном связующем для пайки твердым припоем.

Примечание - Тип 1 применяют для пайки сплавов с температурой пайки ниже 1000 °С. Тип 2 - для сплавов с температурой пайки свыше 1000 °С.

4 Технические требования

4.1 Внешний вид

Порошок должен быть в виде однородной и сухой смеси без присутствия инородных тел и комков. Испытания проводят по 6.1.

4.2 Текучесть

Диаметр расплыва огнеупорной смеси для пайки не должен превышать 100 мм. Испытания проводят по 6.2.

4.3 Время твердения

Время твердения огнеупорной смеси для пайки не должно превышать 30% значения, установленного изготовителем. Если изготовитель указывает нижний и верхний пределы времени твердения, то они должны быть не более 30% среднего значения диапазона твердения.

Испытания проводят по 6.3.

4.4 Предел прочности при сжатии

Предел прочности при сжатии должен находиться в пределах от 2,0 до 10,0 МПа.

Испытания проводят по 6.4.

4.5 Линейное термическое расширение

Линейное термическое расширение не должно превышать 15% значения, указанного изготовителем. Если изготовитель указывает верхний и нижний пределы линейного термического расширения, то они не должны превышать 15% среднего значения линейного термического расширения.

Испытания проводят по 6.5.

4.6 Линейное расширение при твердении

Для материалов типа 1 линейное расширение при твердении должно быть в пределах 15% значений, указанных изготовителем. Если изготовитель указывает верхний и нижний пределы линейного расширения при твердении, то они не должны превышать 15% среднего значения линейного расширения при твердении.

Испытания проводят по 6.6.

5 Отбор образцов, условия проведения испытаний и смешивание

5.1 Отбор образцов

Из одной партии отбирают огнеупорную смесь достаточной массы для пайки (примерно 5 кг). Любую распечатанную упаковку бракуют. Огнеупорная смесь для пайки при ссыпании в одну массу должна быть тщательно перемешана и должна храниться во влагоустойчивом контейнере.

Для всех образцов используют одну и ту же огнеупорную смесь.

5.2 Условия проведения испытаний

Все смешивания и испытания огнеупорной смеси для пайки проводят при температуре окружающей среды (23±2) °С и относительной влажности (50±10)% в помещении, защищенном от сквозняков.

Перед смешиванием все испытуемые огнеупорные смеси для пайки должны храниться при указанных условиях не менее 16 ч. Изготовленные образцы перед испытаниями хранят при указанных выше условиях.

Аппаратура должна быть чистой и иметь температуру, при которой проводятся испытания. Перед использованием все резервуары для смешивания смачивают, а затем удаляют из них остаток жидкости. Вся другая аппаратура должна быть сухой.

5.3 Смешивание

5.3.1 Аппаратура

Для огнеупорной смеси для пайки типов 1 и 2 рекомендуется использовать разные резервуары, наборы инструментов и частей аппаратуры, контактирующих с огнеупорной смесью для пайки. Если изготовитель рекомендует использовать механический смеситель, это должно быть указано в инструкции.

5.3.2 Проведение испытаний

Отмеряют требуемую массу порошка и массу воды или жидкости с точностью до ±1% для смешивания в пропорции, рекомендованной изготовителем. Вода должна соответствовать требованиям ИСО 3696* (степень 3) [1]. Если изготовитель указывает верхний и нижний пределы массы, то используют среднее значение массы порошка и жидкости.

________________

* Соответствующий стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Наливают воду или жидкость в резервуар для смешивания и вводят в него огнеупорный порошок в течение 10 с, сократив до минимума захват воздуха.

Хронометраж начинают с момента первого контакта порошка с водой или жидкостью. Ручным шпателем перемешивают смесь в течение 15 с со скоростью примерно два оборота в секунду.

Механическое смешивание проводят в соответствии с рекомендацией изготовителя (см. раздел 7, перечисление d) в течение времени, указанного изготовителем, а затем в течение 15 с заливают смесь в форму.

6 Методы испытаний

6.1 Визуальный контроль

Огнеупорная смесь для пайки должна быть проверена визуально при нормальной остроте зрения и соответствовать требованиям 4.1.

6.2 Текучесть

6.2.1 Аппаратура

6.2.1.1 Чистая, сухая, цилиндрическая форма длиной (50±1) мм и внутренним диаметром (35±1) мм, изготовленная из коррозионно-стойкого и неабсорбирующего материала.

6.2.1.2 Плоская квадратная стеклянная пластина минимальным размером (150х150) мм.

6.2.1.3 Стоматологический вибратор, работающий с частотой колебаний 50 или 60 Гц.

6.2.1.4 Миллиметровая шкала.

6.2.1.5 Силиконовый разделительный материал (аэрозоль или густая мазь).

6.2.2 Проведение испытания

Покрывают внутреннюю поверхность формы силиконовым разделительным материалом. Смешивают огнеупорную смесь для пайки, как описано в 5.3, используя 200 г порошка и жидкости, рекомендуемой изготовителем массы. Ставят основание формы на стеклянную пластину и помещают на вибратор. Вибрацию проводят не более 20 с. Огнеупорной смесью для пайки заполняют форму до верхнего края. Через 20 с после окончания смешивания поднимают форму с пластины вертикально со скоростью примерно 10 мм/с. Смесь оседает на пластине. После твердения смеси измеряют наибольшие и наименьшие горизонтальные размеры затвердевшей огнеупорной смеси для пайки и записывают среднее значение размера.

6.2.3 Оценка результатов

Испытание по 6.2.2 проводят два раза. Если оба раза огнеупорная смесь для пайки отвечает требованиям 4.2, то она соответствует требованиям настоящего стандарта. Смесь бракуют, если в обоих случаях она не соответствует указанным в 4.2 требованиям. В случае положительного и отрицательного результатов испытания повторяют еще три раза. Если все три раза результаты испытаний соответствуют 4.2, то огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта. При отрицательных результатах смесь бракуют.

6.3 Время твердения

6.3.1 Аппаратура

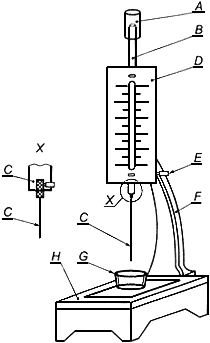

6.3.1.1 Прибор с иглой (см. рисунок 1), который должен соответствовать следующим требованиям:

a) общая масса стержня и иглы (А, В и С, см. рисунок 1) должна быть (300±1) г;

b) измерительная шкала D, градуированная в миллиметрах;

c) основание Н под стеклянную пластину площадью приблизительно 100 мм;

d) игла Вика С, круглая в поперечном сечении, диаметром (1,00±0,05) мм и плоским концом.

А - дополнительная нагрузка; В - стержень; С - игла Вика; D - градуированная шкала; E - винтовой зажим;

F - поддерживающая опора; G - конусная цилиндрическая форма; Н - основание пластины

Рисунок 1 - Схема прибора "Игла Вика" (см. 6.3.1.1)

6.3.1.2 Чистая, сухая коническая форма, изготовленная из коррозионно-стойкого, неабсорбирующего материала, внутренним диаметром верхней части 70 мм, диаметром нижней части 60 мм и высотой 40 мм.

6.3.1.3 Силиконовый разделительный материал (аэрозоль или густая мазь).

6.3.2 Проведение испытаний

Устанавливают шкалу прибора "Игла Вика" на отметку 0, когда игла касается основания. Смешивают огнеупорную смесь для пайки в соответствии с 5.3, используя 300 г порошка и жидкость рекомендованной изготовителем массы.

Наполняют до краев форму смесью и выравнивают поверхность. Когда блеск на поверхности смеси полностью исчезнет, опускают иглу до касания с поверхностью смеси, затем мягко опускают ее в смесь под собственной тяжестью. Повторяют испытание с интервалами в 15 с, вытирая иглу после каждого проникновения и передвигая образец не менее чем на 5 мм с тем, чтобы игла дважды не попала в то же место.

Избегают проникновения иглы на расстояние менее 5 мм от стенок формы. Записывают время твердения (время от начала смешивания до момента, когда игла впервые не проникла в образец на глубину 5 мм).

6.3.3 Оценка результатов

Испытание по 6.3.2 проводят два раза. Если в обоих случаях огнеупорная смесь для пайки соответствует требованиям 4.3, то она соответствует требованиям настоящего стандарта. Огнеупорную смесь для пайки бракуют, если в обоих случаях она не соответствует указанным требованиям. Если один результат испытаний положительный, а второй отрицательный, то испытание повторяют еще три раза. Если результаты последующих трех испытаний соответствуют требованиям 4.3, то смесь считают соответствующей требованиям настоящего стандарта. Если один из трех результатов испытаний будет отрицательным, то огнеупорную смесь бракуют.

6.4 Прочность при сжатии

6.4.1 Аппаратура

6.4.1.1 Одна или несколько форм, подходящих для изготовления цилиндрических образцов диаметром 20,0 мм и высотой (40,0±0,4) мм, изготовленных из коррозионно-стойкого материала. Допуск на параллельность краев форм должен быть в пределах ±0,05 мм.

6.4.1.2 Плоские стеклянные пластины, числом и размерами, достаточными для накрывания всех форм.

6.4.1.3 Стоматологический вибратор.

6.4.1.4 Машина для испытания прочности при сжатии со скоростью нагружения (5±2) кН/мин.

Примечание - При использовании испытательной машины с постоянной скоростью движения траверсы эту скорость регулируют так, чтобы средняя скорость нагружения между начальным приложением нагрузки и нагрузкой при разрушении образца была (5±2) кН/мин. Для определения соответствующей скорости движения траверсы следует испытать пробные образцы.

6.4.1.5 Силиконовый разделительный материал.

6.4.2 Проведение испытаний

Смазывают внутреннюю поверхность формы соответствующим силиконовым материалом. Ставят форму на стеклянную пластину. Приготавливают смесь в соответствии с 5.3, используя 200 г порошка и рекомендуемую изготовителем массу жидкости. Слегка переполняют форму смесью, применяя легкое потряхивание. До того, как блеск поверхности смеси полностью исчезнет, помещают вторую стеклянную пластину на форму и прижимают ее так, чтобы стекло соприкасалось с формой. Образец вынимают из формы через 30 мин после начала смешивания и хранят при температуре (23±2) °С и относительной влажности (50±10)% в течение (120±5) мин от начала смешивания. Изготавливают и испытывают пять образцов. Возможно, понадобится более одного замешивания для изготовления пяти образцов, если текучесть или заданная скорость замешивания осложняет их приготовление. До начала испытаний измеряют диаметр каждого образца.

Помещают каждый образец в испытательный прибор (6.4.1.4) так, чтобы ось образца находилась вертикально.

Прокладку между образцом и пластинами не применяют. Через (120±5) мин после начала смешивания прикладывают к образцу нагрузку. Затем нагрузку увеличивают до наступления разрушения образца огнеупорной смеси для пайки и записывают значение силы сжатия, при которой произошло разрушение.

6.4.3 Оценка результатов

Если четыре из пяти значений прочности при сжатии соответствуют требованиям 4.4, то материал соответствует настоящему стандарту. Если только три значения прочности соответствуют требованиям настоящего стандарта, то необходимо испытать еще пять образцов. При положительных результатах пяти последующих испытаний огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта, в противном случае смесь бракуют.

6.5 Линейное термическое расширение

6.5.1 Аппаратура

6.5.1.1 Стеклянный кварцевый дилатометр - измерительный инструмент, который позволяет воздействовать на образец с силой не более 5 кПа и измерять изменения длины с точностью до 0,1%.

6.5.1.2 Форма, выполненная из коррозионно-стойкого материала, для изготовления образцов для испытаний в дилатометре (6.5.1.1).

6.5.1.3 Регистратор (координатный самописец Х-Y), позволяющий записывать достигнутую кривую температурного расширения.

6.5.1.4 Смазка для формы.

6.5.2 Проведение испытаний

Смазывают внутреннюю поверхность формы смазкой. Наполняют до краев форму огнеупорной смесью для пайки и через (58±2) мин после начала смешивания выравнивают поверхность с верхними краями формы.

Через (60±1) мин после начала смешивания удаляют образец из формы. Через (120±1) мин измеряют длину образца с точностью ±0,01 мм и помещают образец в дилатометр.

Подъем температуры в дилатометре производят со скоростью (5±1) град/мин от комнатной температуры до 750 °С для огнеупорной смеси для пайки типа 1 и до 900 °С - для пайки типа 2. Поддерживают максимальную температуру в течение 15 мин. Определяют изменение длины образца с точностью ±0,01 мм. Подсчитывают значение линейного термического расширения в процентах от первоначальной длины с точностью ±0,02%.

6.5.3 Оценка результатов

Испытания по 6.5.2 проводят два раза. Если в обоих случаях они отвечают требованиям 4.5 настоящего стандарта, то огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта.

Если в обоих случаях результаты будут отрицательными, то огнеупорную смесь для пайки бракуют. Если один результат будет положительным, а другой - отрицательным, то проводят еще три испытания. Если все три результата будут положительными, то огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта. В противном случае огнеупорную смесь для пайки бракуют.

6.6 Линейное расширение при твердении

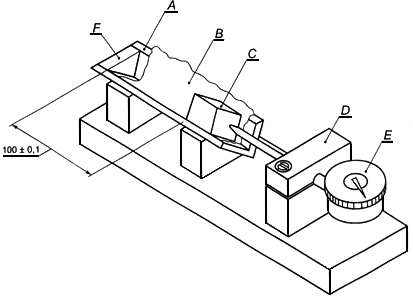

6.6.1 Аппаратура и материалы

6.6.1.1 Экстензометр (см. рисунок 2) с образцами длиной 100 мм. Это устройство измеряет изменение длины с точностью ±0,01 мм при нагрузке не более 0,8 Н. Внутреннее сечение желоба должно иметь форму равнобедренного треугольника с углом 90° и внутренней длиной торца (30±1) мм. Один конец желоба должен быть заблокирован неподвижной концевой вставкой, а другой конец представляет собой подвижную часть массой (200±10) г.

А - желоб; B - лист из фторопласта; С - куб; D - держатель датчика;

Е - цифровой индикатор или эквивалент; F - неподвижная концевая вставка

Рисунок 2 - Схема экстензометра

6.6.1.2 Пленка из фторопласта толщиной 0,1-0,2 мм.

6.6.1.3 Смазочный материал (например вазелиновое масло).

6.6.2 Проведение испытаний

Выкладывают желоб пленкой из фторопласта (6.6.1.2).

Устанавливают экстензометр так, чтобы длина образца была равна (100±0,5) мм. Наносят смазку на поверхность неподвижной концевой вставки и подвижной части, контактирующей с испытуемым материалом. Заливают огнеупорную смесь для пайки, приготовленную в соответствии с 5.3, до уровня, помеченного на желобе. Накрывают поверхность образца пленкой из фторопласта. Измеряют исходную длину образца. Снимают показание за одну минуту до начала твердения, как указано в 6.3. Затем снимают показания через (120±5) мин после начала замешивания и определяют изменение длины с точностью до ±0,01 мм. Подсчитывают линейное расширение при твердении в процентах от первоначальной длины с точностью до 0,01%.

6.6.3 Результаты испытаний

Испытания проводят два раза. Если оба результата линейного расширения при твердении соответствуют требованиям 4.6 настоящего стандарта, то огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта. Если ни один из результатов испытаний не соответствует требованиям 4.6, то огнеупорную смесь для пайки бракуют. Если один результат оказывается положительным, то испытания повторяют три раза. Если все три результата соответствуют требованиям 4.6, то огнеупорную смесь для пайки считают соответствующей требованиям настоящего стандарта. В противном случае смесь бракуют.

7 Инструкция изготовителя

Инструкция изготовителя или поставщика должна содержать, как минимум, следующую информацию:

a) тип огнеупорной смеси для пайки в соответствии с разделом 3;

b) рекомендуемую массу порошка и жидкости, см и г;

c) если поставляется специальная жидкость, то инструкцию по ее использованию, хранению и разбавлению;

d) рекомендуемую процедуру смешивания, включая тип смесителя и время смешивания (если применимо);

e) при применении метода дублирования модели указывают метод формовки, время для обрезки моделей, включая материалы для оттиска, время прокаливания, физические характеристики, определенные в соответствии с требованиями настоящего стандарта.

В информацию о физических свойствах должны быть включены:

a) пропорция массы жидкости/порошка, при которой были проведены измерения;

b) время твердения;

c) прочность при сжатии;

d) значение линейного термического расширения;

e) кривая линейного термического расширения;

f) значение линейного расширения при твердении для смеси формовочной для пайки типа 1.

8 Упаковка

Порошок должен быть упакован в плотный, влагонепроницаемый контейнер, который должен быть запечатан.

9 Маркировка

9.1 Порошок

Каждый контейнер должен иметь следующую маркировку:

a) наименование или торговую марку изготовителя и/или поставщика и их адрес;

b) наименование огнеупорной смеси для пайки;

c) описание типа огнеупорной смеси для пайки в соответствии с разделом 3;

d) серийный номер;

e) минимальную массу порошка нетто в граммах или килограммах; минимальную массу нетто жидкости;

f) рекомендуемые условия хранения;

g) надпись "Использовать до ..." (месяц и год);

h) предупреждение о том, что порошок содержит свободную двуокись кремния, которая при вдыхании может повредить легкие, и о необходимости принимать меры предосторожности.

9.2 Жидкость

Каждый контейнер должен иметь следующую маркировку:

a) наименование или торговую марку изготовителя и/или поставщика и их адрес;

b) область применения жидкости;

c) серийный номер;

d) рекомендуемые условия хранения;

e) надпись "Использовать до ..." (месяц и год).

Примечание - Дата, до которой рекомендуется использовать жидкость, может быть недействительна, если продукт не хранится в рекомендованных изготовителем условиях.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[1] | ИСО 3696:1987 | Вода для использования в аналитической лаборатории - Спецификация и методы испытаний |

(ISO 3696:1987) | (Water for analytical laboratory use - Specification and test methods) |

Электронный текст документа

и сверен по:

, 2006